Сталь р6м5 для ножей плюсы и минусы

Плюсы и минусы стали р6м5 для ножей

Сталь Р6М5 применяется для изготовления ножей, с тонким клинком, предназначенных для быстрой резки или нарезки твёрдого материала. При правильной заточке, ножи из данного сплава могут разрезать металлическую пластину 1-3 мм толщиной, в зависимости от твёрдости металла. Основная особенность – снижение содержания углерода во время закаливания – высокая прочность при низкой массе, быстрое охлаждение. Сталь р6м5 – сочетание прочности, твёрдости, жаростойкости в ущерб вязкости и коррозионным свойствам. При изготовлении ножей, важно придерживаться 5-этапной процедуры закаливания.

Расшифровка маркировки, характеристики

Р – быстрорежущая. Под термином подразумевается способность разрезать материалы неоднородной плотности, вязкости без увеличения энергетических затрат.

Цифра «6» – сплав содержит 6% вольфрама: увеличение пластичности, сохранение свойств стали при высоких температурах.

М5 – 5% молибдена: высокая прочность, равномерность распределения атомов в сплаве при достижении температуры плавления, замедление окисления железа, упрощение обработки.

В зависимости от температуры и времени закаливания, твёрдость – 61-68 Hcr. Вязкость – 0,25 мДж м2.

Кроме основных элементов в состав также входят:

- Углерод (0,8-0,9%) – твёрдость, снижение теплопроводности.

- Кремний (0,2-0,5%) – способность выдерживать высокие температуры стойкость к агрессивным химическим соединениям.

- Никель (0,25) – замедление окисление железа.

- Хром (3-4%) – повышение вязкости, замедление окисления железа под воздействием влаги.

- Марганец (0,2-0,5%) – удаляет атомы кислорода из сплава во время прокаливания, увеличивает вязкость, повышает износостойкость.

Если в сплав включены другие соединения, в маркировке присутствуют дополнительные обозначения.

Плюсы

Сталь р5м5 для ножей обладает следующими достоинствами:

- Возможность нарезать твёрдые и неоднородные материалы – разрезание костной и хрящевой ткани.

- На качество заточки не влияет скорость нарезки – сочетание вольфрама и углерода – подходит для тонкой нарезки твёрдых фруктов, овощей (редька, айва).

- Ножи из стали р6м5 практически не затупляются при нарезке лука, лимона, чего нельзя сказать о других сплавах. после работы с данными продуктами незамедлительно ополоснуть под проточной водой и вытереть насухо.

- Нож не соскакивает при нарезке привядших продуктов, сухожилий.

- Долговечность – высокое содержание молибдена.

- Сохранение остроты клинка при температуре более 300°C.

- Повышенная стойкость к одномоментным механическим воздействиям, в том числе вибрации.

- Простота в уходе – для очистки лезвия нет необходимости использовать специальные средства.

- Быстрота заточки на токарном оборудовании. Возможность приступать к эксплуатации, не дожидаясь полного охлаждения сплава.

- Высокое содержание кремния снижает к минимуму риск разрушения клинка при кислотном или щелочном воздействии в среде с низкой влажностью воздуха – возможность использования для нарезки стройматериалов.

- Высокая огнестойкость – выдерживает кратковременный контакт с открытым пламенем – окалину смывать после охлаждения в естественных условиях.

- Отсутствие диффузионных свойств – частицы обрабатываемого материала не проникают в структуру клинка, легко смываются проточной водой (молибден. идеальный вариант для разделки туш крупного рогатого скота.).

- Лёгкая дезинфекция продуктов питания при их нарезке, разделывании – марганец.

- Малая масса сплава позволяет быстро менять направления воздействия, повышение точности нарезки.

- Стойкость кристаллической решётки – возможность использования для работы в среде электрического и электромагнитного поля низкой напряжённости.

- Сохранение качества заточки при значительных одномоментных повышениях температуры.

Минусы

Основной недостаток – из-за низкого содержания хрома сплав подвержен коррозии. Чем выше температура, тем быстрее проходят деструктивные процессы.

- Тонкая острая режущая кромка, даже при незначительном надавливании, приводит к повреждению мягких тканей – высокая вероятность причинения травм, не подходит для тропических фруктов с нетвёрдой кожицей, твёрдой костью (манго, авокадо – риск попадания сколов кости в мякоть).

- Качество заточки снижается при частом одномоментном охлаждении – резкое высвобождении энергии вольфрама воздействует на атомы других элементов кристаллической решётки.

- Потеря качества заточки при прекращении эксплуатации на длительный срок.

- Потеря свойств при длительных воздействиях отрицательных температур в среде с высокой влажностью. сокращение срока эксплуатации при обледенении разморозки. если такое случилось – постепенно размораживать в маслянистом некислотном растворе. аккуратно очистить от налёта. во время первой, после избавления от наледи, эксплуатации, нагревать постепенно.

- Сложность ручной обработки – без токарного оборудования затруднительно самостоятельно заточить клинок.

- При ручной заточке не рекомендуется резать песочное тесто – 1 край крошится, другой стягивается.

- Вопреки основному целевому назначению, ручная быстрая резка без надлежащей подготовки может привести к получению травмы. Это касается и работы не под прямым углом.

- Такими ножами не получится отделять продукты разнородной плотности (филе рыбы от кости).

Итоги

Основные преимущества стали р6м5 для ножей сохранение качества заточки при высоких температурах, возможность быстрой резки, нарезки твёрдых материалов – тонкий металлический лист. Основной недостаток – подверженность воздействию влаги. Для продления срока эксплуатации хранить при относительной влажности воздуха не выше 70%. После нарезки влагосодержащих материалов, вытереть насухо. При перегреве охлаждать естественным способом.

Использовать жёсткую дощечку, подставку. Не резать на кухонном столе – повреждение покрытия неизбежно. Ножи оптимально затачивать на чашечных кругах. Налёт снимать раствором крупной каменной соли и хлорки (2/3 соли 1/3 хлорки). Не чистить наждачной бумагой – повреждение структуры – плохо держится заточка даже после оборудования (справедливо для ножей из любой стали).

Rashomon › Блог › ВЫБОР СТАЛИ ДЛЯ НОЖА

Один из основных вопросов, которым задаётся человек (по крайней мере из числа тех людей, кто уже хоть немного «в теме») при покупке ножа, это — из какой стали изготовлен клинок. Так же большую роль играет геометрия клинка и удобство рукояти, но на мой взгляд, всё-таки, важнейшую роль при выборе ножа играет сталь, потому как будь нож трижды удобен, приятен и симпатичен, править его каждые две минуты согласятся далеко не все. Хотя и в стали возможны подводные камни в виде кривенькой термообработки, ввиду чего хорошая, в общем-то, марка будет показывать очень посредственные результаты. Но это, в большей степени, относится к кузнецам-одиночкам, которые делают термообработку «на глазок», хотя и у серийных производителей бывают подобного рода проблемы, но всё же встречаются они значительно реже. И стоит помнить, что есть сталь «X», а есть сталь «X» от производителя «Y» и это могут быть весьма разные по своим свойствам железки.

Кроме того, основное предназначение ножа (для определённой прослойки людей это будет откровением) — резать. Висеть, отжимать двери, поддевать канализационные люки, вскрывать банки с консервами большинством ножей тоже, в общем-то, можно, но некоторыми это получается сделать только один раз. Поэтому, исходя из задачи (резать), попытаемся понять, какие стали из всего многообразия (кроме совсем уж редких и экзотических экземпляров), представленного сейчас на ножевом рынке, подходят нам лучше всего, ну и попутно выясним, какие из них наиболее устойчивы к ковырянию люков (тут стоит заметить, что, всё же, в большей степени, на хрупкость клинка влияет его геометрия, а не сталь).

Весьма популярная железка у заморских кузнецов. Прочная, недорогая, но быстро ржавеет.

Используется в ножах Randall.

1095 / 1080 / 1070 / 1060 / 1055 / 1050 и т.д.

Простая и дешёвая углеродка, аналог российских инструментальных сталей (У8, У10А и т. д.). С убыванием номера после 10, убывает и количество углерода в стали, следовательно сталь становится более мягкой и хуже держит режущую кромку. Поэтому 1050 и 1060 частенько применяются для изготовления мечей, где важна пластичность и стойкость к ударным нагрузкам. В ножах же наиболее часто встречается 1095. Существенный минус — очень низкая коррозионная стойкость.

Яркий пример производителя использующего эту сталь Kabar (1095) и Cold Steel (1055).

Шарикоподшипниковая сталь, весьма популярная у ножеделов. Хорошо держит режущую кромку, но обладает невысокой прочностью и не стойка к коррозии.

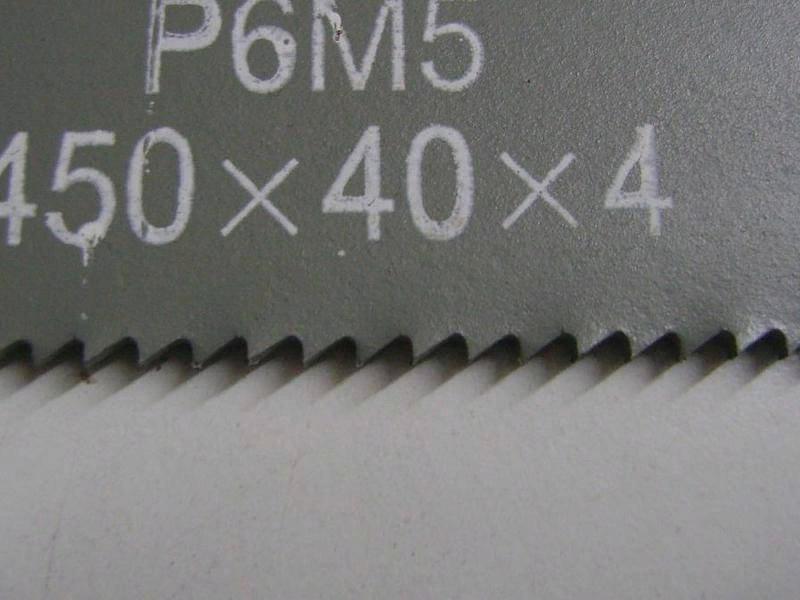

Так называемый «быстрорез», то есть сталь, сохраняющая свои свойства при воздействии высоких температур. Хорошо держит режущую кромку. Из минусов стоит отметить низкие коррозионную стойкость и стойкость к ударным нагрузкам.

Сталь, известная своими прочностью и хорошим удержанием режущей кромки. Обладает невысокой коррозионной стойкостью, поэтому требует ухода.

Самая простая ножевая сталь. Используется везде, где только можно (дешёвые кухонные ножи, всевозможные китайцы в ларьках сделаны именно из неё). Из плюсов — низкая стоимость и высокая коррозионная стойкость, быстро правится. Из минусов — мягкая (содержание углерода всего около 0.5%), плохо держит режущую кромку.

Обе эти стали похожи на 440А. 420HC активно используется американской фирмой Buck и их 420 весьма разительно отличается от 420 других производителей, так как благодаря криогенной обработке, Buck выжимает из неё всё возможное.

12С27 это шведская сталь с содержанием углерода около 0.6%.

440A / 440B / 440С

Все три стали обладают высокой коррозионной стойкостью. Содержание углерода в них составляет — 440А (0,75%), 440В (0,9%), 440С (1,2%), соответственно режущую кромку они держат (особенно 440C) неплохо и обладают высокой твёрдостью (56-60 HRC). 440C считается одной из самых сбалансированных по своим свойствам ножевых сталей.

Сталь N690 довольно редко встречается. В её состав входит кобальт и она, по сути, является улучшенной версией 440C.

AUS-4 / AUS-6 / AUS-8 / AUS-10

Это японские нержавеющие стали, сравнимые по своему составу и характеристикам с американскими 440A, 440B и 440C (кроме AUS-4, которая ближе к 420). В отличии от 440 семейства, AUS’ы содержат ванадий, который добавляет им износостойкости.

Из известных производителей, работающих с этой сталью можно отметить Al Mar (AUS-6), Cold Steel (AUS-8A).

154-СМ — американская сталь, а ATS-34 — японский аналог от компании Hitachi. И в том, и в другом варианте это качественная сталь, которая хорошо держит режущую кромку, имеет хорошую коррозионную стойкость (хотя, всё же, уступает 440 семейству) и достаточную вязкость.

Используется в ножах компаний Spyderco и Benchmade.

Очень похожа на ATS-34, но не содержит молибден, благодаря чему, она более дешевая. Используется компанией Spyderco.

Японская сталь, разработанная фирмой Takefu Special Steel Co. Удержание режущей кромки приемлемое (на мой взгляд, примерно на уровне AUS-8, но вообще сильно зависит от ТО), практически не ржавеет. Из отличительных особенностей стоит отметить тот факт, что при заточке нож из этой стали очень быстро выводится в бритву.

BG-42 очень похожа на ATS-34, но имеет несколько существенных отличий от неё, а именно — содержание магния в два раза больше и имеется ванадий в количестве 1.2%. Благодаря этому BG-42 держит режущую кромку лучше, чем ATS-34.

Сталь D-2 изредка называют «полу-нержавеющей». Она содержит около 12% хрома, что слегка не дотягивает до полноценной коррозионно стойкой стали (это, напомню, 13%). D-2 (наравне с нашей Х12МФ, являющейся практически полным её аналогом) замечательно держит режущую кромку, и практически не ржавеет (ну разве что может слегка потемнеть если нож надолго оставить мокрым), но она не очень хорошо относится к ударным нагрузкам. Это вовсе не означает, что ей нельзя рубить, просто делать это нужно аккуратнее, чем той же 1095.

Её используют Benchmade, Bob Dozier и другие производители.

СРМ S30V / СРМ S60V / СРМ S90V

Семейство CPM это — порошковые стали. S30V Пожалуй самая сбалансированная по своим свойствам сталь на данный момент. Обладает высокой коррозионной стойкостью, ударной вязкостью, хорошо держит режущую кромку и правится достаточно быстро.

S60V и S90V держат режущую кромку дольше, чем S30V, но они более хрупкие и точить их значительно сложнее.

S35VN разрабатывалась как улучшенный вариант S30V. Она превосходит последнюю по такому важному показателю как ударная вязкость, а кроме того легче полируется.

Высоко углеродистая (3%) порошковая сталь, производится японской корпорацией Hitachi Metals. Великолепно держит режущую кромку, но несмотря на 20% хрома всё-таки весьма не стойка к коррозии, так что ухаживать за ней лучше, как и за углеродкой. Кроме того, ZDP-189 весьма хрупкая сталь и не любит ударные нагрузки, а также капризна в заточке. Прочность примерно в три раза ниже, чем у ATS-34.

Эти стали относятся к инструментальным. Цифрой после буквы «У» в названии указывается среднее содержание углерода в десятых долях процента. По свойствам эти стали подразделяются на стали повышенной вязкости (У7-У9) и стали повышенной твёрдости (У10-У13). Все эти стали неплохо держат режущую кромку, но они не обладают коррозионной стойкостью, поэтому за ножом из такой стали нужен хороший уход. У7-У9 предназначены для инструмента, подвергающегося ударным нагрузкам, поэтому ножом из этих сталей можно безбоязненно рубить, У10-У13, напротив же, весьма хрупки и не предназначены для ударных нагрузок.

Конструкционная подшипниковая сталь. Весьма популярна в среде наших ножеделов. Долго держит режущую кромку, довольно активно ржавеет (в основном поверхностно, в то время, как в тех же У’шках коррозия уходит вглубь клинка), приблизительный аналог 52100.

Пружинно-рессорная сталь, легированная марганцем. Не стойка к коррозии, недолго держит режущую кромку, но обладает высокой ударной вязкостью.

«Быстрорез», аналог зарубежной M-2. Так же имеет высокую популярность в среде российских ножеделов, в основном из-за широкой доступности в нужном виде (полотна механических пил). Так же, как и практически любой быстрорез — хорошо держит тонкую режущую кромку, но подвержена коррозии и сколам.

40Х13 / 65Х13 / 95Х18 / 110Х18

Примерные аналоги зарубежных 420 и 440. Самая распространённая из них 95Х18, так же весьма часто встречается 65Х13, 40Х13 и 110Х18 довольно редки, но тем не менее, купить серийную продукцию из этих сталей не составляет особо труда. При правильной термообработке 95Х18 даёт весьма неплохой баланс между удержанием режущей кромки и прочностью, также она обладает высокой коррозионной стойкостью.

Инструментальная легированная штамповая сталь. Обладает высокой коррозионной стойкостью (хотя бы при минимальном уходе), но при попадании в кислую или щелочную среду, на клинке изготовленном из этой стали, могут появиться тёмные пятна, а в совсем запущенных случаях ржавый налет. Хорошо держит режущую кромку, обладает средней стойкостью к ударным нагрузкам.

Вот мы и рассмотрели наиболее часто встречающиеся ножевые стали (хотя что-то я, наверное, всё же, упустил). Какие выводы можно из всего этого сделать? Тут каждый пусть решает сам. Но вот некоторые советы:

Оптимальным выбором для универсального ножа будет S30V, S35VN или D2/Х12МФ. Не особо хрупкая, долго и приятно режет, широко доступна (особенно последние две).

Если ножом, большей частью, нужно что-то рубить или творить всякие непотребства, типа висения на нём, то У8А или 65Г будет в самый раз. Правда, за ножом придётся ухаживать, ну или протравить его, тогда поверхность клинка будет не так активно покрываться коррозией. Но, в общем-то, можно взять и любую другую сталь, главное толщину клинка сделать миллиметров 5-6, тогда нож очень многое выдержит, просто в силу своей ломовитости.

Для тех, кому не хочется заморачиваться с уходом за ножом подойдёт 420 или 65Х13 (если не пугает перспектива частой правки).

Если нож предназначается исключительно для реза, то наилучшим вариантом будет ZDP-189 (благо, она в последнее время стала широко доступна).

Сталь Р6М5: плюсы и минусы для ножей

Сталь Р6М5 – быстрорежущая сталь, используемая для создания разных режущих инструментов. Лезвия из этого материала выдерживают большие нагрузки и перегревы. Благодаря тому, что этот сплав имеет высокую стабильность свойств, нож из Р6М5 будет обладать прекрасными режущими свойствами, прочностью, гибкостью и устойчивостью к коррозии.

Сталь для ножей Р6М5.

Сталь для ножей Р6М5.

- Применение сплава

- ГОСТ и ТУ стали Р6М5

- Расшифровка – что обозначают символы маркировки

- Химический состав

- Основные характеристики

- Трудности закалки быстрорежущей стали

- Особенности заточки стали

- Стоимость металла в продукции

- Аналоги

Применение сплава

Приведённые качества этой стали определили её непосредственное место в производстве. В основном она применяется для резки других материалов в условиях экстремально высокой температуры. Гораздо практичнее применять для этих задач быстрорез, чем какие-нибудь нержавеющие сплавы. Характерная черта Р6М5 – превосходное удерживание заточки, благодаря высоким показателям твёрдости.

Р6М5 со своими свойствами динамично используется для выпуска ножей. Вследствие широкого использования и производства этого инструмента, существует множество известных изготовителей, к примеру, тот же Rapid.

Проводятся многочисленные эксперименты, в которых применяются ножи из Р6М5. Они эффективно справляются с резкой следующих предметов с повышенной прочностью: толстые верёвки, дерево, кости и т.д. Самое эффектное удачное испытание — резка ножом, выполненным из Р6М5 железной пластинки, которая была в несколько мм толщиной – не без трудностей, но удалось.

Benchmade является одной из крупнейших компаний по производству ножей, использующих сталь Р6М5. Этот сплав уникален по своему составу, он содержит большое количество молибдена и вольфрама, но в результате даёт очень мелкозернистую сталь, идеально подходящую для создания клинков.

ГОСТ и ТУ стали Р6М5

Информация о стали Р6М5 имеется одновременно в нескольких ГОСТ и ТУ. Во всех присутствуют продукция и её технологические параметры. Невзирая на перенаправление металлопроката на твёрдые сплавы, благодаря своим свойствам Р6М5 до сих пор пользуется большой популярностью на многих производствах.

Расшифровка – что обозначают символы маркировки

Элементы оборудования, приборы имеют высокий показатель прочности, материал владеет отменной вязкостью. Сталь обеспечивает продолжительную работоспособность, как в составе компонентов изделий, так и в клинках или готовых инструментах.

Подобные маркировки являются наследством советской эпохи:

- Буква “Р” – это индикатор быстрорежущих сталей. Выражение получается из перевода английского “rapid”” – “стремительный”.

- Знак после “Р” отмечает наличие в составе вольфрама в процентном отношении. Для конкретно этого металла находится в приделе 6% с незначительными отхождениями.

- После следует буква “М”, означающая наличность в марке молибдена. Показатель, стоящий дальше – процент наличия элемента в общей массе.

- Помимо М, быстрорежущие стали могут включать в свою маркировку следующие обозначения: “К” – кобальт, “Т” – титан, “Ф” – ванадий, “Ц” – цирконий.

Рассматривая обозначение “Р6М5”, расшифровывание способно включать ещё и другие буквы. В случае, если сталь выплавили методом электрошлакового переплава, возникает дополнение в виде “Ш” (Р6М5-Ш). С введением в производственный процесс новейших технологий теперь попадается и такая формулировка – Р6АМ5. Это обозначает добавление в общий состав азотом.

Химический состав

Химсостав Р6М5 включает, помимо перечисленных выше углерода и молибдена, следующие компоненты:

- углерод (С) 0,82 – 0,90 %;

- марганец (Mn) 0,20 – 0,50 %;

- хром (Cr) 3,8 – 4,4 %;

- кремний (Si) 0,20 – 0,50 %;

- молибден (Мо) 4,8 – 5,3 %;

- ванадий (V) 1,7 – 2,1 %;

- кобальт (Со) 0,5 %;

- никель (Ni) 0,4 %;

- фосфор (Р) 0,03 %;

- сера (S) 0,025 %;

- вольфрам (W) 5,5 – 6,5%.

Сплав с добавками кобальта, применяют ещё с начала двадцатого века. Из него выпускают приборы для резки кислотостойких, устойчивым к большим температурам металлов. Обработка подобных металлов приборами из иной марки требуют дополнительных затрат. Эта сталь характеризуется высокой твёрдостью и термостойкостью.

Основные характеристики

Базовые параметры стали такой марки – это: высокая вязкость, прекрасная износостойкость, неплохой уровень шлифуемости. Эта марка используется при выпуске многих типов лезвий и режущего оборудования для работы с конструкционными прочными сталями.

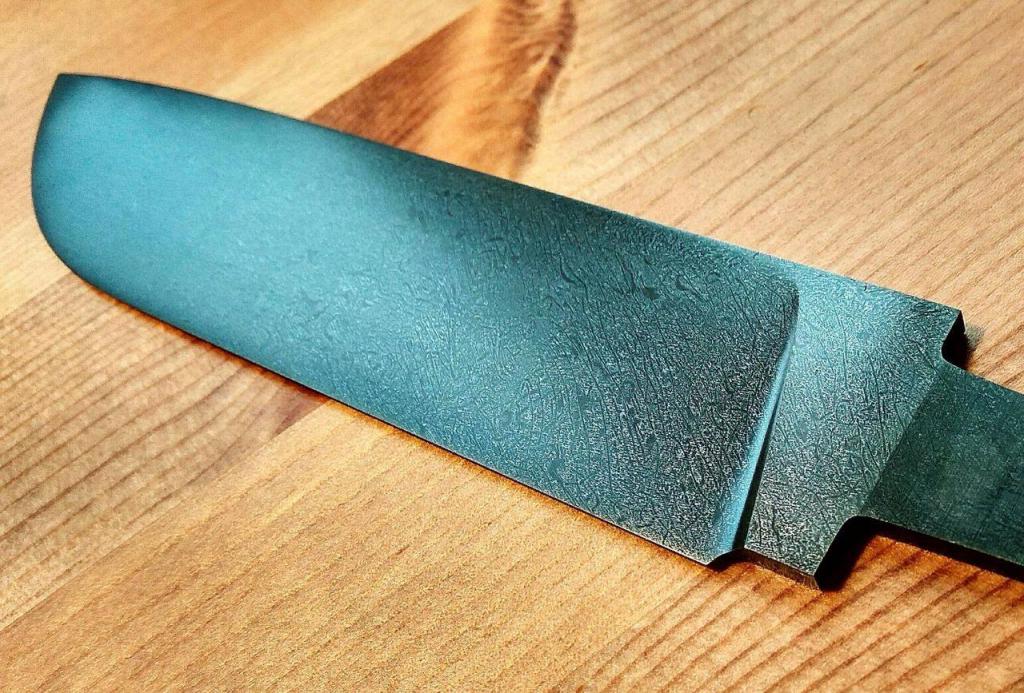

Нож с клинком из стали Р6М5.

Нож с клинком из стали Р6М5.

Сплав вольфрамово-молибденового типа — второе название этой марки, которая может удерживать характерные ей качества даже при экстремальных температурных перепадах. Более того, её крепость на изгиб доходит до 4700 МПа. Сочетание её с ударной вязкостью даёт ей ощутимое превосходство над многими собратьями.

Трудности закалки быстрорежущей стали

Термическая обработка Р6М5 содержит гряду специфик, сопряжённых с характеристиками этой марки, а также большим временем нагревания под закалку. Чтобы достигнуть 1230 градусов по Цельсию (температура закаливания по ГОСТу), тратится рабочего времени на 25 процентов больше, чем для аналогичной марки Р18. Вначале делается отпускной период при 200 и 300 градусах по часу. Далее обработка выполняется в 3 этапа:

- 690 градусов -3 минуты;

- 860 – также 3 минуты;

- 1230 – 1,5 минуты.

Затем сталь остужают. В дальнейшем обрабатывании используют троекратный отпускной период при 560 градусов по 1.5 часа. В периодах отпуска сплав дополняют легирующими добавками, которые образуют карбиды, что увеличивает прочность конечного металла. Предшествующий отжиг стали содействует избавлению от высокой хрупкости при высоком показателе прочности.

Особенности заточки стали

Любая продукция подвластна изнашиванию, а если это лезвие – утере остроты. Сталь Р6М5 вследствие особого метода изготовления и химического состава плохо поддаётся затачиванию.

Шлифовальные круги из электрокорунда не в силах справиться с подобной проблемой. Полотно, подвергаемое заточке, останется неровным, а режущие качества будут далеки от рабочих. Поэтому для восстановления изделию заводской заточки, его необходимо обрабатывать на кругах из эльбора, которые имеются далеко не на каждой специализированной точильне.

Пример правильной заточки ножа.

Пример правильной заточки ножа.

Стоимость металла в продукции

Приобрести Р6М5 в готовой продукции просто, но себестоимость сплава довольно велика. Так на круг инструментальный, исходя из толщины: 2, 5 или 16 мм, цена составляет, соответственно, 600, 1200, 1350 рублей за килограмм. Стоимость стальной полосы немного ниже и равняется 620 рублям за килограмм. Действительно, цены на сплав Р6М5 в готовом изделии могут колебаться, поэтому данные цифры нужно понимать относительно.

Аналоги

Зарубежные аналоги сплава:

| США | Германия | Япония | Франция | Англия | Италия | Испания | Китай | Северная Корея |

|---|---|---|---|---|---|---|---|---|

| T11302 М2 | 1.3343 HS6-5-2 S6-5-2 S6-5-2S SC6-5-2 X82WMoCrV6-5-4 | SKH51 | HS6-5-2 HS6-5-2HC X85WMoCrV6-5-4 Z85WDCV | 3343 BM2 | HS6-5-2 X82WMoV6-5 | 6-5-2 EM2 HS6-5-2 | W6Mo5Cr4V2 | SKH51 |

Предыдущая

Могу отличить гарду от ограничителя, а обух от лезвия. С кинжалом за грибами не хожу, а серрейтором не пытаюсь спилить дерево. Люблю ходить в горы и лес, периодически охочусь с друзьями. Во всех моих увлечениях без ножа не обойтись.

Сталь р6м5 для ножей плюсы и минусы

Ножи сверху вниз:

1, 2 — Х12МФ

3, 4 — Р6М5

5 — ШХ15

6 — старый советский кухонник, реставрированный

7, 8 — Р6М5

С Первого по пятый — они все строгают номер 6, 7-8 мягкие из Р6М5, 3-4 — соответственно твердые.

Выбор стали. Он пал на три — которые удалось легко достать — это ШХ15, Р6М5 и Х12МФ. И так, методика — расковывается пластина 200х20х5мм, а затем обваривается нержавейкой по 2/3 ширины с обеих сторон и по одному из торцов, а потом снова отдается на расковку (у меня нет ни кузницы, ни сварочного аппарата), где заготовке придается грубая форма ножа (оттягивается лезвие, там где не обварено, хвостовик) и заготовка снова подгоняется под толщину в 5 мм. При этом она, конечно, становится шире и немного длиннее, к хвостовику приваривается шпилька, кусок толстой проволоки или что-то другое, чтоб он был подлиннее. Заготовка нормализуется, калится и отпускается, а потом обтачивается. Можно и по другому, но мне так удобнее. Греется в муфеле, калится сначала в воде до 300-400 градусов, потом под вентилятором, а Х12МФ просто под вентилятором. Ну не люблю я в масле калить, горит зараза, дым, вонь.

И так ШХ15 — из нее я сделал штуки четыре ножа. Причем одну заготовку я взял у кузнеца, он мне ее закалил, отпустил. Три другие я калил сам. Я уже писал об этом, но это были разрозненные посты. Твердостью я был удовлетворен — напильник их не брал, но вот резать они не хотели — т.н. мыльный рез. Калил я их по прописи 830, отпуск 190-200. А вот последний (5) я калил при 950 и такой же отпуск, и мне он больше понравился — рез намного агрессивней. Я его проверяю на лимонах. Если нож режет косточки в тонко шинкованном лимоне — зачет, если нет — соответственно. Нужно сказать, что все ножи бреют волосы с предплечья, но с лимонами, луком и др. справляются не все. Ржавеет, но не сильно.

Другой кандидат Х12МФ — нет у меня к ней претензий (сделал 2 штуки, 1 и 2), проста в закалке, лимоны режет, на кухне великолепна, практически не ржавеет, хорошие режики. Я доволен.

Третий претендент — Р6М5. Первые два ножа (7 и 8) я калил при 1050-1100 и трехкратный отпуск при 450, 550, 650. Получились мягкие кухонники. Со своими задачами справляются великолепно, но по твердой древесине заворачиваются. Ржавеют умеренно. Третий (3) я решил сделать как есть. Т.е. кузнец отковал и отдал, я с ним ничего не делал, только обточил. Результат — он с трудом точится на брусках, хорошо на алмазе. Режет первые два ножа (из Р6М5, 7 и 8) в стружку (и домашнюю нержавейку 6 тоже), мало ржавеет, рез немного скользковатый, но мясо и продукты режет уверенно, стоит только чуть-чуть придавить. С лимонными косточками тоже справляется, но не так хорошо, как другие. Но вот заточку держит не так долго. По твердому дереву тоже хорош. Банки вскрывает. РК чуть-чуть подседает. Так вроде бы по ощущениям — нож близок к идеалу для туристических и охотничьих целей. Наверное, недостаток — остаточный аустенит, т.к. кузнец ест-но не проводил трехкратный отпуск. И последний (4), сделанный недавно. Закалка при 1050-1100 под тоненькой струйкой воды, трехкратный, отпуск при 550. Рез гораздо агрессивней предпоследнего, косточки — великолепно, твердость — немного ниже, но не сильно (домашнюю нержавейку строгает), ржавеет сильнее (сравниваю с предпоследним), банки еще не вскрывал, по продуктам великолепно.

Резюме — все три стали хороши при нормальной ТО. Для кухни хороши режики с малой твердостью и тонкими спусками. С ШХ15 мне пока договориться удовлетворительно не удалось, буду продолжать эксперимент. Р6М5 и Х12МФ великолепны и какую из них предпочесть для охотниче-туристического ножика я пока не знаю. Кстати, пока не один из ножей не работал по дичи, поэтому основные испытания впереди. Задача вскрыть консервную банку, а потом ошкурить двух кабанов — не решена. Фотки повесить пока не могу, если будут пожелания — буду пробовать.

С Уважением

Здесь несколько другой принцип. Я наверное не точно объясняю. Нержавейка не сваривается, а НАВАРИВАЕТСЯ, т.е. берется электрод из нержавейки и наваривается на углеродку. Или берется и НАВАРИВАЕТСЯ на нержавейку. Х12МФ также обваривается нержавейкой, как и углеродка. Я думаю, что и на 95Х18 так-же можно наварить нержавейку, без всяких проблем.

С Уважением

У меня все они изготовлены методом, который я описывал и Х12МФ в том же числе. Ничего по трещинам и наварке плохого нет. Разубоживание идет, но не на режущей кромке (обваривается 2/3 по ширине, а потом оттягивается. Чистого не измененного металла около 1 -1.5 см, что достаточно для задания нормальных (для стали) режущих свойств.

Этой возможности нет, я потому и предлагаю этот метод, что нужен минимум — электросварка, электроды (нержавейка) и знакомый кузнец

А зачем нам кузнец? (С) «Граф Калиостро» — Фарада

Сталь марки Р6М5: характеристики и применение

Прежде чем приступать к созданию ножа, мастеру нужно четко знать все особенности той стали, из которой в дальнейшем будет изготовлено конечное изделие. Каждая отдельная сталь, за исключением аналогов, о которых речь пойдет ниже, уникальна по своему составу, а значит, и к процессу ее обработки следует подходить с умом. Итак, в фокусе нашего внимания сталь Р6М5, характеристики и применение которой мы подробно опишем ниже.

Химический состав стали Р6М5

Кто знаком с советской системой маркировки сталей, сразу узнал основное предназначение данной марки. Однако для тех, кто только недавно стал изучать данную тему, следует упомянуть:

- сталь Р6М5 — это сталь инструментальная быстрорежущая.

По названию понятно, что у стали Р6М5 характеристики более чем приемлемые для изготовления режущих предметов. Нетрудно догадаться, что все стали данного типа по советской системе обозначались начальной буквой “Р”, от английского Rapid, то есть “быстрый”. Остальная часть маркировки — это наименование основных легирующих добавок. В данном случае цифрой “6” обозначается количество вольфрама (W) в составе, а сокращение “М5” сообщает нам о наличии в составе молибдена (Mo) в количестве пяти процентов от общего веса. Однако основной лигатурный состав выглядит так:

- 0,9 % углерода (С);

- 6 % вольфрама (W);

- 5 % молибдена (Mo);

- 4 % хрома (Cr);

- 2 % ванадия (V).

Помимо этого набора, есть еще целый ряд незначительных добавок, но их смело можно не учитывать, ибо в стали Р6М5 характеристики задаются именно вышеперечисленными легирующими элементами.

И обещанные аналоги:

- На рынке Соединенных Штатов ближайший аналог именуется Т11302 или М2.

- В Стране восходящего солнца аналог именуют SKH51.

- В Европе можно встретить аналоги под названиями Hs6-5-2 или 1.3339.

В работе

Далее будут рассмотрены характеристики Р6М5 в работе, перечислим основные процессы обработки стали и четкие температурные рамки. Итак:

- Отжиг. Предельная температура отжига — 880 °С с понижением на 50 °С в час. Доходим до нижнего предельного значения температуры в 650 °С, после чего остужаем заготовку на воздухе.

- Ковка. Температурный коридор на этом этапе начинается с 1160 °С и заканчивается на 860 °С.

- Закалка. На этом этапе придется попотеть, ибо стартовая температура тут 1200 °С. Далее заготовка опускается в масло до 200 °С, после чего снова на воздух. В итоге получим клинок с твердостью в 62 единицы по шкале Роквелла. Бытует мнение, что эту сталь можно закалить и в воде, однако это чистой воды ложь ленивых мастеров.

- Отпуск. Отпускать клинок нужно три раза: по часу каждый и при температуре в 500 °С. После этого его твердость увеличится примерно на три единицы и будет составлять 65 ед. по Роквеллу.

Сталь Р6М5: характеристики и применение для ножей

Итог всех ваших стараний — это клинок с прочной режущей кромкой, но достаточно вязкой для постепенного затупления без появления мелких и не очень сколов. Однако клинок даже при всех стараниях получится хрупким, так что не советуем вам подвергать его избыточным нагрузкам.

Без должного ухода он медленно, но ржавеет. При травлении приобретает ровный черный цвет. Шлифуется и полируется хорошо, но трудно – из-за высокой твердости.

При изготовлении от вас потребуется исключительная осторожность, ибо сталь крайне капризна на этапе термической обработки и склонна к обезуглероживанию при перегреве. Также стоит запастись терпением на время слесарной обработки, потому что сталь Р6М5 характеристики прочности имеет запредельные. Но если соблюсти все тонкости, итоговое изделие получится крайне качественным и износостойким.