Производство стали в электропечах преимущества и недостатки

Выплавка стали в электродуговых печах – описание и особенности данного процесса

Плавильные электропечи, по сравнению с другими типами печей для плавки металлов, имеют множество преимуществ. Особенности конструкции печей данного типа позволяют получать высокую температуру плавки металла, создавать вакуум, атмосферу различного типа в рабочей камере. Всё это позволяет работать с широким спектром различных металлов, получать сплавы высокого качества с минимальным содержанием неметаллических включений. Электропечи бывают индукционными и дуговыми.

Особенности применения дуговых печей для плавки сталей

Электродуговые печи используются для получения следующих типов сталей:

- Высоколегированных;

- Инструментальных;

- Конструкционных;

- Специальных оружейных и прочих сплавов.

Благодаря возможности поддерживать высокую температуру плавки, дуговые печи способны плавить практически любые стали и сплавы. Главной особенностью дуговых электропечей является их способ преобразования электрической энергии в тепловую. Он осуществляется за счёт электрической дуги. Именно за счёт дуги появляется возможность достигать таких высоких температурных режимов.

Именно дуговые электропечи постоянного тока являются наиболее популярным оборудованием на современных сталелитейных предприятиях. Особенности конструкции дуговых электропечей позволяет получать однородные сплавы с минимальным количеством неметаллических вкраплений. Кроме сталелитейных предприятий, электродуговые печи используются в специализированных лабораториях. Лабораторные модели отличаются компактными размерами, но по своей конструкции – это полноценные дуговые печи. Они применяются для различного рода физико-химических исследований.

Производство стали в электродуговых печах

Особенности работы дуговой печи для производства стали заключаются в следующем:

- В качестве источника питания дуговая электропечь использует трёхфазный переменный ток;

- Стандартная печь имеет три электрода из специальной графитизированной массы;

- Электрический ток проводится от трансформатора к электрододержателям за счёт специального кабеля. Через электрододержатель ток подводится к электродам и ванне металла;

- Между электрической шихтой и электродами при запуске печи возникает электрическая дуга. За счёт электродуги электрическая энергия превращается в тепловую, которая и передаётся металлу, который при этом плавится.

Рабочее напряжение в дуговых печах при выплавке стали может колебаться в пределах 160-600 В. Длина дуги автоматически регулируется за счёт перемещения электродов. Для того чтобы следить и управлять процессом плавки, предусмотрено специальное рабочее окно. В зависимости от потребностей конкретного металлургического производства, вместимость дуговых печей для производства стали может составлять от 0,5 до 400 тонн. Лабораторные модели значительно меньше.

С помощью дуговых электропечей можно производить два типа плавки. Первый тип заключается в переплавке шихты из легированных отходов. Для второго типа плавки используется углеродистая шихта.

Особенности процесса плавки в дуговых печах

Плавка металлов или сплавов с использованием шихты из легированных отходов проводят без окисления примесей. При этом шихта, которая используется в процессе, не должна иметь больше примесей фосфора, марганца и кремния, чем выплавляемая в процессе сталь. В процессе плавки большинство примесей окисляются, да и сама шихта может содержать большое количество оксидов. Обязательной процедурой, которую следует проводить после того, как шихта расплавится, является удаление серы. Для этого нужно навести основной шлак. При необходимости, получаемый сплав нужно науглероживать, доводя его тем самым до нужного химического состава.

После науглевоживания получаемого сплава нужно провести диффузионное раскисление. Для этой процедуры на шлак нужно подавать молотый кокс, алюминий и ферросилиций. Именно таким образом происходит выплавка высококачественных легированных сталей из различных отходов машиностроительных предприятий.

Для того чтобы выплавить конструкционную сталь, нельзя применять шихту из легированных отходов. Для этого используют только углеродистую шихту. Состав шихты, которая используется для производства конструкционной стали в электродуговых печах, должен быть следующим:

- 90% стального лома;

- До 10% передельного чушкового чугуна;

- Кокс или электродный бой, который понадобится для науглероживания металла;

- Известь в количестве 2-3% от общего состава шихты.

После того, как шихта будет загружена, нужно опустить электроды и включить ток. Под воздействием электрической дуги шихта начнёт плавиться. Расплавленный металл начнёт собираться на подине печи. Во время плавления железо, кремний, фосфор, марганец и часть углерода начнёт окисляться. Начнёт образовываться шлак железистый, за счёт которого из сплава будет удаляться фосфор.

После того, как сплав будет нагрет до температуры 1500-1540 градусов Цельсия, в него загружают руду и известь, после чего металл доводят до так называемого периода «кипения». За счёт этого будет производиться дальнейшее окисление углерода. После этого происходит процедура удаления серы и раскисления металла. Железистый шлак удаляется, после чего в расплав подаётся силикомарганец и силикокальций. Они нужны в качестве раскислителей. После этого в расплав добавляется раскислительная смесь. Она состоит из плавикового шпата, извести, молотого кокса и ферросилиция. В процессе раскисления шлак приобретает белый цвет. Данный процесс раскисления под белым шлаком должен продолжаться от 30 до 60 минут.

Достоинства электрических дуговых печей

Дуговые печи пользуются огромной популярностью на крупных сталелитейных предприятиях. Выплавка сталей в дуговых печах популярна из-за следующих преимуществ:

- Имеется возможность получать ряд тугоплавких и высококачественных сталей, которые имеют минимальное количество различных примесей неметаллического происхождения;

- Можно работать в различных режимах, используя как жидкую, так и твёрдую завалку;

- В процессе производства получается минимальный угар металла;

- Дуговые печи имеют простую конструкцию, относительно компактны, их обслуживание не отнимает много времени.

Кроме ряда достоинств, у дуговых печей имеется один существенный недостаток – нет возможности выплавлять металлы и сплавы с очень низким содержанием углерода. Больше существенных недостатков у дуговых печей нет.

ПРОИЗВОДСТВО СТАЛИ В ЭЛЕКТРОПЕЧАХ

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами, так как в них можно получать высокую температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений — продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

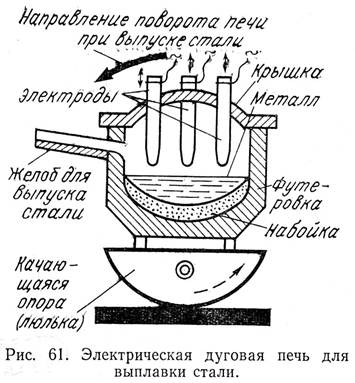

Для плавки стали используются дуговые и индукционные электропечи. Дуговая плавильная печь(рис. 2.6) работает на трехфазном переменном токе и имеет три цилиндрических электрода 9 из гра-фитизированной массы. Электрический ток от трансформатора мощностью от 25 до 45 кВ · А кабелями 7 подводится к электродержателям 8, а через них — к электродам 9 и ванне металла. Между электродом и металлической шихтой 3 возникает электрическая дуга, электроэнергия превращается в теплоту, которая передается металлу и шлаку излучением. Рабочее напряжение 160 . 600 В, сила тока 1 . 10 кА. Во время работы печи длина дуги регулируется автоматически, путем перемещения электродов. Стальной кожух 4 печи футерован огнеупорным кирпичом 1 — основным (магнезитовым, магнезитохромитовым) или кислым (динасовым). Подину 12 печи набивают огнеупорной массой. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6 из огнеупорного кирпича. Свод печи выполняется съемным. Ход плавки контролируется через рабочее окно 10. Выпуск готовой стали осуществляется через выпускное отверстие по желобу 2 в ковш. Печь имеет привод 11 для наклона в сторону рабочего окна или желоба.

Печь загружают шихтой с помощью загрузочной бадьи или сетки. Свод печи в это время поднимают, а печь отводят в сторону. После загрузки печь вновь накрывается сводом. Вместимость этих печей 0,5 . 400 т. В металлургических цехах используют электропечи с основной футеровкой, а в литейных — с кислой.

В основной дуговой печи можно осуществить плавку двух видов: на шихте из легированных отходов (методом переплава) и на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов ведут без окисления примесей (методом переплава). Шихта для такой плавки должна иметь меньше, чем в выплавляемой стали, марганца и кремния и низкое содержание фосфора. По сути это переплав. Однако в процессе плавки примеси (алюминий, титан, кремний, марганец, хром) окисляются. Кроме этого, шихта может содержать оксиды. После расплавления шихты из металла удаляют серу, наводя основной шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Затем проводят диффузионное раскисление, подавая на шлак мелкораздробленные ферросилиций, алюминий, молотый кокс. Так выплавляют легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте с полным окислением примесей проводят в том случае, если используемые шихтовые материалы содержат фосфор и значительно отличаются по составу других элементов от заданной марки стали. Она проводится в следующей последовательности. В печь загружают шихту: стальной лом (90 %), чушковый передельный чугун (до 10 %), электродный бой или кокс для науглероживания металлов и известь (2 . 3 %). Известь способствует ровному горению электрической дуги, предохраняет материалы от поглощения газов и быстрее образует шлак. Затем электроды опускают и включают ток; шихта под действием теплоты, выделяемой электрической дугой, которая горит между электродами и шихтовыми материалами, плавится, и жидкий металл накапливается на подине печи. Плавление ведут на высоких ступенях напряжения для более быстрого создания в печи жидкой фазы.

Для получения в первом периоде плавки окислительного шлака в печь засыпают известь и железную руду (около 1 % от массы шихты). Через 10 . 15 мин после загрузки руды скачивают 60 . 70 % шлака; с ним удаляется значительная часть фосфора, преимущественно в виде фосфата железа. Затем в печь вновь засыпают известь (1 . 1,5 % от массы металла), полностью расплавляют и нагревают расплав, при этом периодически порциями засыпают железную руду и известь. По мере повышения температуры усиливаются окисление углерода и кипение ванны, что способствует удалению растворенных в металле газов и неметаллических включений. Для ускорения окисления углерода и других примесей ванну металла продувают кислородом.

Для более полного удаления фосфора из металла во время кипения ванны сливают шлак. В это время при высокой температуре и высокой основности шлака фосфор переводится в фосфат извести. Вместо слитого шлака наплавляется новый.

По достижении содержания фосфора 0,01 . 0,015 % и заданного содержания углерода шлак вновь удаляют. После этого в печь загружают известь, мелкий кокс и плавиковый шпат для образования восстановительного шлака и приступают к раскислению металла. Кислород, растворенный в металле, начинает переходить в шлак, и образующиеся оксиды железа и марганца восстанавливаются углеродом кокса. После побеления шлака в него вводят более сильные восстановители — молотый ферросилиций или алюминий. Осуществляется активное раскисление шлака, что приводит к диффузионному раскислению металла. Раскисление под белым шлаком длится 30 . 60 мин.

В этот период создаются условия для удаления из металла серы, что объясняется высоким (до 55 . 60 %) содержанием СаО в шлаке, низким (менее 0,5 %) содержанием FeO и высокой температурой металла.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют конечное раскисление стали алюминием и силико-кальцием и выпускают металл из печи в ковш.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов. Порядок ввода определяется сродством легирующих элементов к кислороду. В дуговых печах выплавляют высококачественные углеродистые стали — конструкционные, инструментальные, жаропрочные и жаростойкие.

Индукционная тигельная плавильная печь(рис. 2.7) состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель 4 с металлической шихтой. Через индуктор от генератора промышленной частоты (50 Гц) или от генератора высокой частоты (500 . 2500 Гц) проходит однофазный переменный ток.

Рис. 2.7. Схема индукционной тигельной плавильной печи

Ток создает переменный магнитный поток, пронизывающий куски металла в тигле. Переменный магнитный поток наводит в них мощные вихревые токи (Фуко), нагревающие металл 1 до расплавления и необходимых температур перегрева. Тигель изготовляют из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Вместимость тигля 60 кг . 25 т. Для уменьшения потерь теплоты печь имеет съемный свод 2.

Индукционные печи имеют преимущества перед дуговыми: в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл в печи и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум. Однако эти печи имеют малую стойкость футеровки, и температура шлака в них недостаточна для протекания металлургических процессов между металлом и шлаком. Эти преимущества и недостатки печей обусловливают возможности плавки в них; в индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

При загрузке тщательно подбирают химический состав шихты в соответствии с заданным, а необходимое количество ферросплавов для получения заданного химического состава металла загружают на дно тигля вместе с шихтой. После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами. При плавке в кислой печи после расплавления и удаления плавильного шлака наводят шлак из боя стекла (SiO2). Металл раскисляют ферросилицием, ферромарганцем и алюминием перед выпуском его из печи.

В индукционных печах с основной футеровкой выплавляют высококачественные легированные стали с высоким содержанием марганца, никеля, титана, алюминия, а в печах с кислой футеровкой — конструкционные, легированные другими элементами стали. В этих печах можно получать стали с низким содержанием углерода и безуглеродистые сплавы, так как в печах нет науглероживающей среды и науглероживание не происходит.

При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты и изложницы помещают в вакуумные камеры. Плавка, введение легирующих добавок, раскислителей, разливка металла в изложницы производятся без нарушения вакуума в камере. Таким способом получают сплавы высокого качества с малым содержанием газов, неметаллических включений, сплавы, легированные любыми элементами.

Дата добавления: 2015-08-04 ; просмотров: 5773 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Преимущества и недостатки индукционных печей

Индукционные печи для выплавки стали начали применять в начале текущего столетия. Такая печь по принципу своего действия не отличается от обычного трансформатора. Переменный электрический ток подводится к первичной обмотке, выполненной в виде спиральной катушки из медной трубки. Он создает переменный магнитный поток, который наводит («индуктирует», отсюда произошло название «индукционная печь») во вторичной обмотке электродвижущую силу. Однако в отличие от обычного трансформатора в индукционной печи нет специальной вторичной обмотки. Ею является непосредственно металлическая шихта, по которой и протекает ток, нагревающий металл.

Существуют индукционные печи с железным сердечником, по которому, как и в трансформаторе, замыкается магнитный поток, и без железного сердечника. Печи без сердечника более компактны и технологичны в эксплуатации. Поэтому в настоящее время в промышленных условиях для выплавки стали применяют практически только индукционные печи без железного сердечника.

Расплавленный металл в таких печах находится в тигле, емкость которого колеблется от нескольких килограмм до нескольких десятков тонн. В отличие от ванны дуговой сталеплавильной печи соотношение высоты и диаметра тигля индукционной печи больше единицы. Значительная высота тигля не приводит к возникновению разности температур в верхней и нижней частях панны по двум причинам: во-первых, тепловая энергия выделяется равномерно у всей боковой поверхности тигля непосредственно в жидком металле и, во-вторых, большие электродинамические усилия вызывают интенсивное перемешивание расплава.

Если в дуговых сталеплавильных печах приходится применять специальные устройства для электромагнитного перемешивания ванны, то в индукционных печах такое премешивание является характерным признаком самого способа нагрева и обязательно сопутствует ему.

Интенсивное перемешивание металла не только выравнивает температуру расплава по всему объему, но также способствует ускорению взаимодействия между шлаком и металлом, получению однородного химического состава металла, всплыванию неметаллических включений, образующихся при раскислении. Все это ускоряет рафинировку металла, облегчает работу печной бригады и увеличивает производительность печи.

Выделение тепла непосредственно в плавящемся металле без участия внешнего источника нагрева также имеет большое значение. Наличие электродов в дуговых сталеплавильных печах не позволяет выплавлять в них специальные низкоуглеродистые марки сталей, потребность в которых непрерывно возрастает. Индукционные печи этого недостатка лишены, и загрязнение расплава углеродом происходить не может. Отсутствие дуг у поверхности металла позволяет получать металл с более низким содержанием газовых примесей, так как в зоне воздействия дуг газы из атмосферы легче проникают в расплавленный металл.

Равномерная температура расплава, отсутствие местных перегревов уменьшает угар легирующих примесей, что особенно важно для сталей, легированных дорогостоящими элементами. Указанные технологические особенности объясняют тот факт, что индукционные печи получили наибольшее распространение при выплавке высоколегированных сталей с низким содержанием углерода и при переплаве отходов, содержащих значительные количества таких легирующих элементов, как, например, кобальт, никель, вольфрам, молибден, ванадий, ниобий и некоторые другие.

Индукционная печь очень удобна при производстве мелкого стального литья, так как позволяет быстро расплавлять металл и сливать его отдельными порциями, точно регулируя при этом температуру. Небольшие габариты такой печи позволяют поместить ее в герметичную камеру и проводить плавку и разливку в вакууме или в атмосфере инертного газа, что будет подробнее рассмотрено далее.

Описанные преимущества индукционных печей можно коротко сформулировать следующим образом: 1) получение однородного по составу металла; 2) отсутствие источников загрязнения расплава углеродом; 3) возможность получения металла с более низким содержанием газовых примесей; 4) равномерная температура расплава и возможность точной регулировки ее; 5) низкий угар легирующих добавок.

Основные недостатки индукционной печи состоят в том, что:

1) шлак имеет сравнительно низкую температуру, так как нагревается только от металла. Это затрудняет протекание многих металлургических реакций, для которых необходим горячий шлак, активно взаимодействующий с металлом;

2) футеровка основных печей имеет малую стойкость.

Производство стали в электропечах

Наиболее совершенные плавильные агрегаты — это электропечи, в которых электрическая энергия превращается в тепло для нагрева и расплавления металла.

Производство стали в электропечах имеет ряд преимуществ по сравнению с другими способами выплавки стали. Так, в электропечах можно получать температуру до 2000е С и расплавлять металл с высокой концентрацией тугоплавких компонентов (хрома, вольфрама, молибдена и др.); иметь высокоосновной шлак (до 55—60% СаО); создавать восстановительную атмосферу или вакуум (индукционные печи) и добиваться хорошего раскисления и дегазации металла.

Для выплавки стали применяют электропечи двух типов — дуговые и индукционные. Дуговые печи особенно широко применяют в металлургической промышленности.

Устройство дуговой электропечи. В этой печи (рис. 9) шихтовые материалы нагреваются и расплавляются теплом, излучаемым тремя электрическими дугами[3] (по числу фаз переменного электрического тока).

Печь состоит из цилиндрического сварного или клепаного кожуха 9со сфероидальным днищем; подины с огнеупорной футеровкой и стенок 5; съемного арочного свода 6 с отверстиями для электродов 5; механизма 4 для закрепления и вертикального перемещения электродов; двух опорных сегментов 10 для поддержки и перемещения печи по направляющим фундамента //; механизма 3 для наклона печи при выпуске стали по желобу 7. Электрический ток поступает от понижающего трансформатора I, находящегося в отдельном помещении. Для подвода тока к электродам использованы медные шины и гибкий кабель 2.

Свод печи обычно выполняют из динасовых кирпичей, иногда из хромомагнезитовых блоков. Подина печи может быть кислой или основной.

В печах применяют угольные и графитированные электроды. Последние оказывают меньшее сопротивление току и более устойчивы при высоких температурах, но дороже угольных.

Рис. 9. Схема устройства дуговой электропечи емкостью 80 т

Во время плавки электроды сгорают, поэтому их приходится постепенно опускать в печь и в случае надобности наращивать (свинчивать с новыми электродами). Каждый из электродов зажат в контактных щеках металлического электрододержателя, к которому подводится электрический ток от вторичной обмотки печного трансформатора. Первичная обмотка трансформатора питается током высокого напряжения (6000—30 000 В), который преобразуется в ток низкого напряжения (90—280 В) в зависимости от выбранной ступени напряжения. Мощность печного трансформатора зависит от емкости печи и способа плавки. Расход электроэнергии в дуговых электропечах при работе на твердой шихте составляет 2160—3420 МДж (600—950 кВт-ч) на I т готовой стали.

Дуговые электропечи имеют емкость от 3 до 270 т[4] и более. На заводе «Красный Октябрь» (Волгоград) работают две 200-тонные печи. Проектируют и более мощные печи.

Технология выплавки стали в дуговых электропечах. В этих печах выплавляют углеродистую или легированную сталь главным образом высококачественных марок.

В печах с основной футеровкой сталь выплавляют с окислением углерода и других компонентов шихты или без окисления шихты (метод переплава).

Технология выплавки стали с окислением шихты имеет очень много общего с технологией выплавки стали в мартеновских печах скрап-процессом. После ремонта подины в печь загружают шихту. Среднее содержание углерода в шихте должно быть на 0,5—0,6% выше, чем в готовой стали. Избыток углерода выгорает из расплавленного металла и обеспечивает хорошее кипение ванны.

На подину печи сначала загружают мелкий стальной скрап, а затем более крупные куски шихты. Шихта в печи должна быть плотно уложена; особенно плотно в том месте, где будут находиться электроды. Загрузку печей малой (до 10 т) и средней (до 30 т) емкости производят через загрузочное окно мульдами или лотками, а печей большой емкости — через открытый свод. После загрузки шихты электроды опускают до соприкосновения с кусками металла. Под электроды предварительно прокладывают кусочки кокса для более плавного зажигания дут; затем включают ток от печного трансформатора и начинают плавку.

Процесс выплавки стали в дуговой электропечи состоит из двух периодов; окислительного и восстановительного. Во время окислительного периода шихта расплавляется. Из металла выгорают кремний, марганец, фосфор, избыточный углерод, частично железо и некоторые легирующие элементы (например, хром, титан). Окисление отдельных элементов происходит по реакциям (15)— (22). В лечи с основной футеровкой фосфор удаляется из металла главным образом в первой половине окислительного периода, пока ванна еще сильно не разогрелась. Образовавшийся фосфористый шлак удаляют из печи на 60—70%. Для наведения нового шлака в печь загружают свежеобожженную известь и другие необходимые компоненты (железную руду, боксит, плавиковый шпат, битый шамотный кирпич и т. д.). Через некоторое время в печи завершается формирование шлака и начинается кипение ванны.

Во время кипения металлической ванны в течение 45 —60 мин из металла выгорает избыточный углерод; при этом удаляются растворенные газы и неметаллические включения; одновременно отбирают на анализ пробы металла и шлака. Основность шлака должна быть равна 2—2,5, что необходимо для удержания в нем фосфора и создания достаточной окислительной способности шлака при добавке железной руды.

После выгорания углерода из печи удаляют весь шлак, образовавшийся в окислительный период. Исли содержание углерода в металле при кипении ванны понизилось больше, чем это требуется, то в печь вводят битые графитовые электроды или кокс для науглероживания металла. После этого наступает восстановительный период плавки.

В период плавки необходимо раскислить металл, перевести максимально возможное количество серы в шлак, получить заданный хими — чесний состав металла, подготовить металл к выпуску из печи.

Восстановите льны й период плавки в печах с основной футе* ровной проводится для сталей с низким содержанием углерода под белым (известковым) шлаком, а для высокоуглеродистых сталей (С > 1 %) под карбидным шлаком.

Для получения белого шлака в печь загружают первую шлаковую смесь, состоящую из извести (80%) и плавикового шпата (20%). В результате образуется слой шлака с достаточно высоким содержанием FeO и МпО. Затвердевшие пробы шлака имеют темный цвет. Такой шлак еще не может раскислять металл. Перед началом раскисления металла впечь загружают вторую шлаковуюемесь для понижения концентрации окислов желез а и марганца в слое шлака. Эту смесь обычно составляют из хорошо обожженной извести (4—5 частей), плавикового шпата (1 часть), молотого древесного угля и кокса (2—3 части). Через некоторое время повышается основность шлака и понижается содержание в нем FeO и МпО. Пробы такого шлака после затвердевания светлеют. Этот шлак может раскислять металл. К концу восстановительного периода для усиления раскисляющего действия белого шлака в печь загружают порошок ферросилиция, в результате чего содержание FeO в шлаке понижается до 1—1,5%.

Высокая основность белого шлака, куски древесного угля или кокса на его поверхности и высокая температура в печах способствуют интенсивному переходу серы из металла в шлак по реакции (13).

Во время восстановительного периода в металл вводят необходимые добавки, в том числе и легирующие элементы. Окончательное раскисление стали производят алюминием.

Выплавка стали под карбидным ишаком на первой стадии восстановительного периода (до посветления затвердевших проб шлака) происходит так же, как и под белым шлаком. Затем в печь загружают карбидообразующую смесь, состоящую из кокса, извести и плавикового шпата в пропорции 1 : 3 : 1. При высоких температурах около электрических дуг происходит реакция взаимодействия извести с углеродом кокса:

СаО + ЗС = СаС2 + СО (26)

Карбид кальция СаС2, образующийся по этой реакции, увеличивает раскислительную и обессеривающую способность шлака. Для ускорения образования карбида кальция в шлаке печь хорошо герметизируют.

Карбидный шлак содержит 55—65% СаО и 0,5—0,6% FeO и обладает неуглероживающей способностью.

Способ плавки без окисления шихты (метод переплава) отличается от предыдущего тем, что в шихте отсутствует железная руда и плавка идет практически без кипения. Шихту обычно составляют из легированных отходов с низким содержанием фосфора (поскольку его нельзя перевести в шлак) и близких по химическому составу к выплавляемой стали. Для понижения содержания углерода в шихту добавляют 10 — 15 % мягкого железа «0,1 % С), выплавленного в мартеновских печах.

При работе по методу переплава первичный (железистый) шлак из печи не удаляют, так как из него в металл переходят дефицитные легирующие элементы (хром, титан, ванадий).

Улучшение этих показателей для дуговых электрических печей зависит от их емкости, мощности трансформаторов, совершенства технологии, стойкости футеровки и организационных мероприятий. В нашей стране построены и работают электропечи емкостью 100 и 200 т с трансформаторами соответственно 50—60 и 80—120 тыс. кВА. Расчеты показали, что в цехе с объемом производства 800 тыс. т стали повышение мощности трансформаторов позволяет установить 4 печи вместо 5. При этом существенно сокращаются капитальные затраты на сооружение цеха и повышается производительность труда.

Выход годной стали колеблется от 90 до 96% от всей металлической завалки. Расход электроэнергии при твердой завалке составляет 800—

950 кВт-ч электроэнергии на 1 т стали. Продувка кислородом значительно уменьшает этот расход (до 30%), сокращает продолжительность плавки и на 20—25% повышает производительность печи.

Индукционные печи. Эти печи существенно отличаются от дуговых способом образования тепла для расплавления металла. При прохождении переменного электрического тока через индуктор печи образуется переменное магнитное поле. Магнитный поток наводит го вторичном контуре (обычно тигель с загруженным в него металлом) переменные токи (токи Фуко), под действием которых металл нагревается и расплавляется.

Индукционные печи имеют емкости 50—10 000 кг. Выплавку стали в этих печах обычно осуществляют но методу переплава. Угар легирующих элементов при этом незначителен.

Печь (рис-. 10) состоит из огнеупорного плавильного тигля и индуктора 8. Индуктор выполнен в виде катушки из медной трубки, по которой циркулирует охлаждающая вода. Ток подается по гибким шинам 7 через печные конденсаторы 6 от рубильника 4, находящегося па щите управления 5. К щиту ток подается от пускателя / через преобразователь 2 и конденсатор 3.

Необходимый для питания индукционной печи переменный ток повышенной частоты вырабатывают в специальных машинных или ламповых генераторах. Ток от генераторов к индуктору подводится по гиб-

кому кабелю или медным шинам. Обычно в индукционных печах используют ток частотой 500—2500 Гц.

Плавильные тигли могут иметь кислую или основную футеровку. Кислую футеровку изготовляют из молотого кварцита; связкой служит порошок борной кислоты <до 1,5%). Основную футеровку изготовляют из порошка хорошо обожженного плавленого магнезита; связкой может быть борная кислота (3%).

Для формирования шлака в тигель загружают шлаковую смесь. Температура шлака в тигле ниже температуры металла, так как шлак обладает тесьма слабой магнитной проницаемостью и ток в кем практически не индуктируется. Под действием электромагнитных сил в тигле происходит усиленная циркуляция металла, что ускоряет химические реакции и способствует получению однородного металла.

Индукционные печи обычно применяют для выплавки высоколегированных сталей и сплавов особого назначения. Внутри печи легко создать вакуум или регулируемую атмосферу из газов определенного состава <например, водорода). Это позволяет использовать индукционные печи для плавки в вакууме или в нейтральной атмосфере.

Для совершенствования технологии плавки в электрических печах предусматривается широкое использование кислорода с установкой автоматизированных фурм, применение газокислородных горелок и вдувание порошкообразных материалов. Современные электрические печи оборудованы автоматическими установками для измерения температуры металла и устройствами для электромагнитного перемешивания металла. Эти и другие меры существенно повышают качество электростали.

Выплавка стали в электрических печах

Наиболее совершенным методом производства стали является метод выплавки стали в электрических печах.

В настоящее время около 30% стали выплавляется именно этим методом.

Выплавка стали в электропечах основана на использовании электрической энергии, трансформируемой в теплоту, которая используется для нагрева,расплавления и поддержания металла в расплавленном состоянии.

В отличие от кислородно-конвекторного метода выделение тепла не связано с использованием окислителей (в печь не подают воздуха для горения топлива).

В связи с этим плавку в электрических печах можно вести в любой атмосфере:

—окислительной, восстановительной, нейтральной (инертный газ);

— широком диапазоне давлений – в вакууме, при атмосферном и повышенном давлениях.

Современные электрические печи для выплавки стали можно разделить на две группы — дуговые и индукционные.

Наиболее распространены дуговые электропечи.

. В дуговых печах теплота образуется от горения электрической дуги, возникающей между электродами и металлическим дном корпуса печи

Температура в дуге достигает более 4000 ºС, что позволяет получать в электропечи более высокую температуру (до 2000 ºС), чем в мартеновской печи.

Высокая температура дает возможность:

—увеличивать количество известковых флюсов (CaO) для более полного удаления фосфора и серы;

—получать легированные стали, содержащие такие тугоплавкие элементы, как вольфрам, ванадий, молибден и др.

Дуговая печь имеет следующие основные части (Рис. 10.4): Рис. 10.4. Электрическая дуговая печь для выплавки стали:— сварной или клепанный кожух цилиндрической формы, со сфероидальным или плоским днищем (подом); — съемный арочный свод с отверстиями для электродов;-механизм для закрепления вертикальногоперемещения электродов;-механизм наклона печи, позволяющий поворачивать печь при выпуске стали по желобу и в сторону загрузочного окна для скачивания шлака.

Рис. 10.4. Электрическая дуговая печь для выплавки стали:— сварной или клепанный кожух цилиндрической формы, со сфероидальным или плоским днищем (подом); — съемный арочный свод с отверстиями для электродов;-механизм для закрепления вертикальногоперемещения электродов;-механизм наклона печи, позволяющий поворачивать печь при выпуске стали по желобу и в сторону загрузочного окна для скачивания шлака.

Под дуговой сталеплавильной печи облицован огнеупорной кирпичной кладкой, свод охлаждается водой и может сдвигаться в сторону для загрузки печи.

Через два или три отверстия в своде вводятся угольные или графитовые электроды.

При вертикальном положении электродов электрическая дуга образуется между каждым электродом и металлом. Металлическая часть шихты служит промежуточным проводником.

Процесс плавки включает: расплавление шихты, окисление примесей, раскисление стали, доводку стали до требуемого химического состава.

Плавка стали, обычно, производится следующим образом:

1. Свод печи отводят в сторону и на под (дно) печи осторожно загружают металлолом.

2. После этого свод возвращают на место, а электроды в печь опускают так, чтобы они на 2–3 см не доходили до верха загруженного металлолома.

3. Зажигают дугу и по мере расплавления завалки (металлолом и шихта) постепенно увеличивают мощность.

4. В печь вводят кислород для окисления углерода и кремния в завалке и известь для образования шлака.