Из какой стали делают рельсы?

Транспортные стали. Марки, свойства и виды транспортных сталей

Транспортные стали (ТРС) – класс конструкционных нелегированных или низколегированных материалов с содержанием углерода не более 1%, а серы и фосфора не более 0,07%. Они могут иметь несколько легирующих элементов (ванадий, марганец, хром) с массовой долей не более 1,5%.

В зависимости от назначения ТРС делятся на рельсовые, колёсные, бандажные, осевые и др.

Стали для рельсов. Рельсы подразделяются на 4 основные типа: Р50, Р65, Р65К (аналогично Р65, но для наружных нитей кривых участков пути) и Р75 (Существуют также в ограниченном количестве облегчённые рельсы типов Р43 и Р38). Они имеют различные категории качества:

- В – рельсы термоупрочнённые высшего качества,

- Т1 – термоупрочнённые первого класса,

- Т2 – термоупрочнённые второго класса,

- Н – нетермоупрочнённые.

Бывают рельсы с болтовыми отверстиями на обоих концах, на одном и без отверстий. Их изготавливают либо из слитков, либо из непрерывно-литых заготовок. Для повышения качества рельсов, снижения их флокеночувствительности стали подвергают вакуумированию, контрольному охлаждению или изотермической выдержке. Основные геометрические характеристики рельсов приведены в табл. 1.

Таблица 1. Основные размеры рельсов

Для производства рельсов рекомендуется применять специальные марки сталей. Обозначение таких марок состоит из двух цифр и нескольких букв.

Буква впереди характеризует способ выплавки:

- М – мартеновская сталь,

- К – конвертерная,

- Э – электропечная.

Две цифры – среднее содержание в стали углерода в процентах, умноженное на 100.

Последующие буквы относятся к легирующим элементам для данной марки.

Перечень марок и их химический состав приведены в табл. 2.

Отметим, что термическое упрочнение является одним из основных способов повышения эксплуатационной стойкости и надёжности рельсов, поэтому механические свойства сталей связаны с качеством обработки сталей (см. табл. 3). Термоупрочнённые стали должны обеспечивать рельсам необходимую по нормам твёрдость (см. табл. 4).

Для использования высокопрочных рельсов (категория В) на наиболее загруженных участках пути требуется повысить твёрдость сталей до 450–480 НВ, а σв до 1700–1800 Н/мм 2 , это позволит достичь предела контактной выносливости в головке рельса порядка 1600 Н/мм 2 . Марку применяемой стали рекомендуется вставлять в условное обозначение рельса. В обозначении сведения приводятся в следующей последовательности: тип рельса, категория качества, марка стали, длина рельса, число болтовых отверстий, число концов рельса с отверстиями, наименование регламентирующего стандарта (желательно).

Рельс Р65–Т1–М76Т–25–3/2. Гост Р 51685– 2000.

Рельс типа Р65, категория Т1, из стали марки М76Т, длиной 25 м, с тремя отверстиями на обоих концах, в соответствии с российским стандартом 51685–2000.

Рельс типа Р75, категория Т2, из стали марки Э76Ф, длиной 12,5 м, без отверстий.

Таблица 2. Химический состав рельсовых сталей

Таблица 3. Механические свойства рельсовых сталей

| Категория качества | σ0,2, Н/мм 2 | σв, Н/мм 2 | δ, % | Ψ, % | КСU, Дж/см 2 |

| В | 850 | 1290 | 12 | 35 | 15 |

| Т1 | 800 | 1180 | 8 | 25 | 25 |

| Т2 | 750 | 1100 | 6 | 25 | 15 |

| Н | – | 900 | 5 | – | – |

Таблица 4. Твёрдость сталей

| Место | Твёрдость сталей для категорий, НВ | ||

| В | Т1 | Т2 | |

| На рабочей поверхности головки рельса | 363–401 | 341–401 | 321–401 |

| Внутри головки | ≥ 341 | 321–341 | 300–321 |

| В шейке и подошве | ≤ 388 | ≤ 388 | ≤ 388 |

Колёсные стали. Согласно отечественным стандартам колёса изготавливаются из сталей двух марок:

- – для пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель- поездов;

- – для грузовых вагонов.

Химический состав этих сталей приведён в табл. 5. Механические свойства сталей ободьев колёс, подвергнутых упрочняющей термической обработке, должны соответствовать нормам, указанным в табл. 6.

Таблица 5. Химический состав колёсных сталей по ГОСТ 10791-89

Таблица 6. Механические свойства сталей ободьев колёс

При этом ударная вязкость сталей дисков колёс должна быть достаточно велика, для марки 1 не менее 30 Дж/см 2 , а для марки 2 – 20 Дж/см 2 .

Однако согласно ГОСТ 10791-89 допускается применение в России катаных, кованых или цельнолитых колёс, изготовленных в соответствии с международным стандартом ISO 1005-6-82. Согласно этому стандарту стали бывают двух видов: если они используются для изготовления катаных или кованых колёс, то это марки R1, R2, R3, R6, R7, R8, R9, если же они применяются в цельнолитых колёсах, это марки RС1, RС2, RС3, RС6, RС7, RС8, RС9 (латинская буква С – сокращение от Cast – литой).

Первые три марки каждой группы применяются либо без термообработки, либо после нормализации с отпуском. Для остальных обязательна поверхностная упрочняющая обработка изделий в состоянии поставки или объёмная закалка с отпуском. Химический состав марок приведён в табл. 7.

Таблица 7. Химический состав колёсных сталей согласно стандарту ISO

Требования к механическим свойствам для первых трёх марок каждой группы слегка отличаются в зависимости от того, нормализована сталь или нет (табл. 8).

Чтобы убедиться, что диск колеса не затронут поверхностной обработкой, исследуются его механические свойства. В этом случае необходимо выполнение следующих условий (табл. 9.).

Таблица 8. Механические свойства сталей ободьев колёс согласно стандарту ISO

| Марка стали | σв, Н/мм 2 | δ, % (не менее) | КСU, Дж/см 2 |

| R1, RC1 | 600–720 | 12 | Не нормируется |

| R1N, RC1N | 600–720 | 18 | ≥ 30 |

| R2, RC2 | 700–840 | 9 | Не нормируется |

| R2N, RC2N | 700–840 | 14 | ≥ 20 |

| R3, RC3 | 800–940 | 7 | Не нормируется |

| R3N, RC3N | 800–940 | 10 | ≥ 20 |

| R6, RC6 | 770–890 | 15 | ≥ 30 |

| R7, RC7 | 820–940 | 15 | ≥ 30 |

| R8, RC8 | 860–980 | 13 | ≥ 30 |

| R9, RC9 | 900–1050 | 12 | ≥ 20 |

| Примечание. N означает проведение нормализации стали. | |||

Таблица 9. Механические свойства сталей дисков колёс согласно стандарту ISO

| Марка стали | σв, Н/мм 2 (не более) | δ, % (не менее) |

| R6, RC6 | 740 | 16 |

| R6, RC6 | 760 | 16 |

| R6, RC6 | 820 | 16 |

| R6, RC6 | 880 | 14 |

Осевые стали. Колёсная пара, состоящая из оси и двух колёс, является наиболее ответственной частью вагона, так как воспринимает его вес, направляет движение вагона, выдерживает большие и разнообразные по направлению удары от неровностей пути. Для изготовления осей локомотивов, электропоездов, вагонов железных дорог и метрополитена применяется качественная углеродистая сталь ОС.

Стали для бандажей. Бандажи изготовляются из спокойных углеродистых сталей, выплавленных в мартеновских, электрических печах или конвертерным способом. В отличие от рельсовых сталей это в обозначении сталей никак не отражается.

В настоящее время существуют две марки ТРС, применяемых для бандажей:

- 2 – основная, она используется для пассажирских, грузовых и маневровых локомотивов, моторных вагонов, дизельных поездов и вагонов метрополитена и по химсоставу аналогична стали 2 для колёс;

- 3 – она используется по согласованию с потребителем для грузовых и маневровых локомотивов.

Химический состав сталей приведён в табл. 10.

После прокатки и правки бандажи подвергаются термической обработке – закалке отдельным нагревателем с последующим отпуском. Механические свойства, которые приобретают бандажные стали после такого процесса, даны в табл. 11.

Таблица 10. Химический состав бандажных сталей

Таблица 11. Механические свойства бандажных сталей после термообработки

| Марка стали | σв, Н/мм 2 | δ, % | Ψ, % | КСU, Дж/см 2 | НВ |

| 2 | 930–1110 | 10 | 14 | 25 | 269 |

| 3 | 1000–1270 | 8 | 12 | 20 | 275 |

Для получения высококачественных бандажей возможно применение особой технологии термического упрочнения сталей, включая их подстуживание после горячего деформирования, нагрев до температуры аустенитизации с последующим контролируемым охлаждением и отпуск. В этом случае удаётся повысить σв на 40–120 Н/мм 2 , твёрдость на 30–40 НВ, предел выносливости на 100–140 Н/мм 2 .

Стали для подкладок. Для железобетонных шпал применяют металлические подкладки нормальной и повышенной точности.

Они обеспечивают раздельное скрепление на самом пути и стрелочных переводах. Изготавливаются подкладки из углеродистых сталей обыкновенного качества Ст4 и Ст3 различных видов, у которых выполняются условия: углерод – в пределах 0,18–0,30%, мышьяк не более 0,15%. Допускается использование сталей при C ≥ 0,16%, если при этом C+Mn/4 ≥ 0,28%.

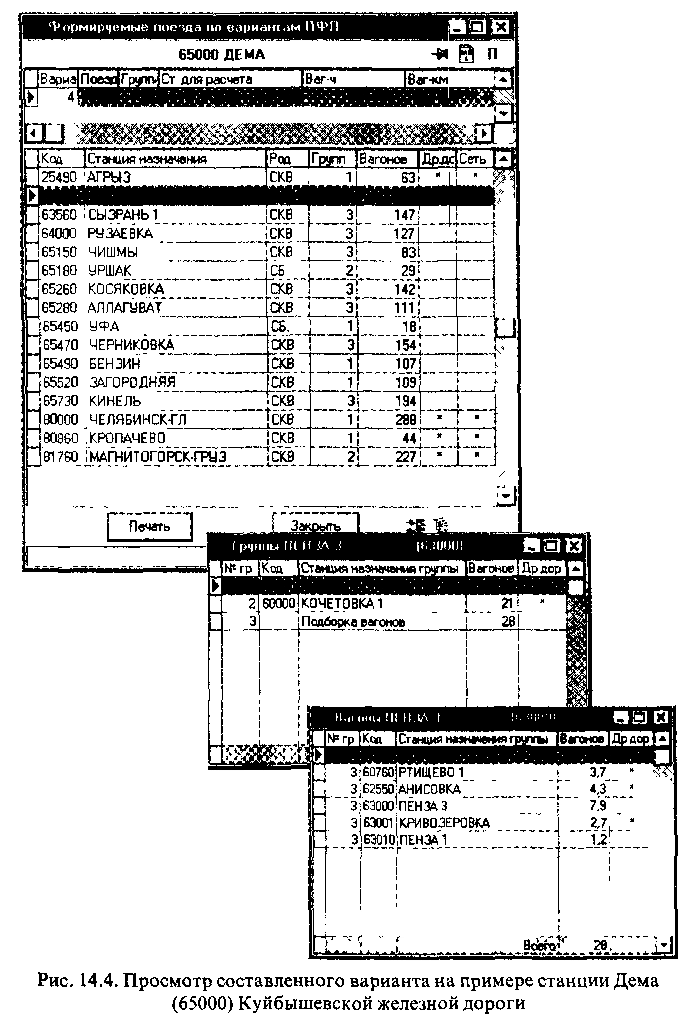

[Статья] Рельсовая сталь и маркировка рельсов

Рельсовая сталь

Материалом для рельсов служит рельсовая сталь. Рельсы изготавливаются двух групп: I группа — из спокойной мартеновской стали, раскисленной в ковше комплексными раскислителя-ми без применения алюминия или других раскислителей, образующих в стали вредные строчечные неметаллические включения; II группа — из спокойной мартеновской стали, раскисленной алюминием или марганец-алю-миниевым сплавом.

Качество стали определяется ее химическим составом (табл. 1.2).

С повышением в стали углерода С повышается общая прочность рельсов при изгибе, твердость и износостойкость. Марганец Mn увеличивает твердость, износостойкость и вязкость рельсовой стали, а кремний Si — твердость и износостойкость. Фосфор Р и сера S — вредные примеси. При низких температурах рельсы с большим содержанием фосфора становятся хрупкими, а серы — красноломкими (при прокате рельсов образуются трещины). Ванадий, титан и цирконий — микролегирующие и модифицирующие добавки, улучшающие структуру и качество стали.

Макроструктура современной углеродистой рельсовой стали представляет пластинчатый перлит с небольшими прожилками феррита на границах перлитных зерен. Значительная твердость, сопротивление износу и вязкость углеродистых сталей достигаются приданием им однородной сорбитной структуры (с помощью специальной термической обработки).

Механические свойства стали для рельсов I и II групп при испытаниях на растяжение должны соответствовать данным, приведенным в табл. 1.3.

Эти данные соответствуют рельсам, изготовленным из мартеновской стали, не закаленным по всей длине.

Сталь для рельсов должна иметь чистое, однородное, плотное мелкозернистое строение (макроструктуру).

Технология изготовления рельсов должна гарантировать отсутствие в них флокенов, а также местных неметаллических включений (глинозема, карбидов и нитридов титана или глинозема, сцементированного силикатами), вытянутыми вдоль направления проката в виде дорожек — строчек.

Поверхность головки рельса на его концах подвергается закалке с прокатного или индукционного нагрева токами высокой частоты.

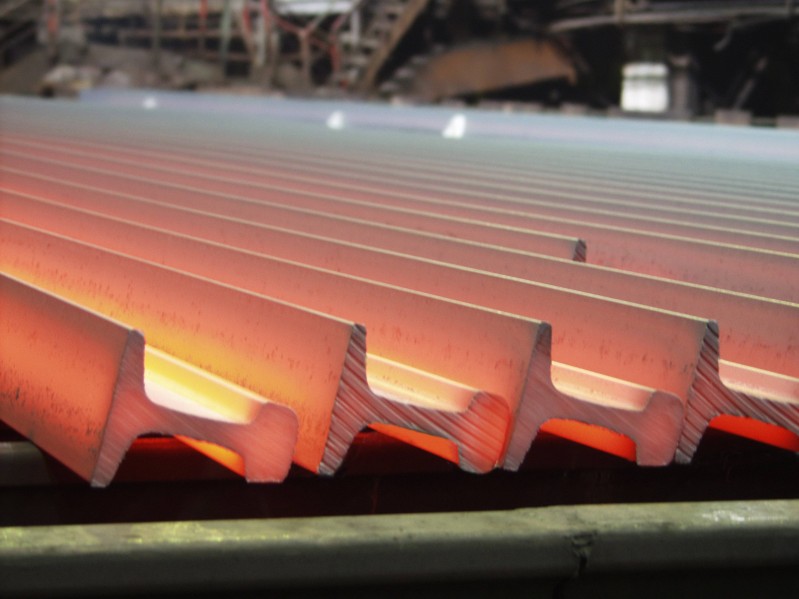

Для обеспечения большей износостойкости и долговечности рельсы изготавливают из мартеновской высокоуглеродистой стали (типы Р75, Р65, Р50), подвергая их герметической обработке по всей длине путем объемной закалки в масле с последующим печным отпуском (ГОСТ 18267—82). Макроструктура закаленного металла головки рельса представляет собой сорбит закалки. Твердость по Бринеллю на поверхности катания головки закаленных рельсов должна быть в пределах 341—388 НВ, шейки и подошвы — не более 388 НВ.

Механические свойства объемноза-каленных рельсов должны характеризоваться величинами не менее указанных ниже:

Предел текучести, кПа. 8,1 • 10e5

Относительное удлинение, % . 6

Относительное сужение, % . 25

Рельсы, полностью удовлетворяющие техническим требованиям и стандартам, относятся к 1-му сорту. Рельсы, имеющие отклонения в химическом составе и механических свойствах, относятся ко 2-му сорту.

Объемнозакаленные рельсы имеют срок службы в 1,3—1,5 раза выше, чем обычные.

Условия эксплуатации рельсов на дорогах Сибири и Дальнего Востока почти вдвое тяжелее, чем в Европейской части России. Поэтому в настоящее время созданы рельсы низкотемпературной надежности Р65, объемнозакаленные I группы, изготовляемые из ванадий-ниобий-боросодержащей стали с использованием для легирования азотированных ферросплавов. Для этих рельсов используется электросталь, варка которой производится в дуговых печах.

При температуре минус 60 °С рельсы из электростали выдерживают ударные нагрузки вдвое большие, чем рельсы из мартеновской стали.

В настоящее время российские рельсы — одни из лучших в мире. Однако японские, французские, шведские и канадские рельсы имеют значительно более низкий уровень собственных напряжений и большую чистоту рельсовой стали, а также прямолинейность. Именно поэтому сейчас началась их закупка для участков скоростного движения российских железных дорог.

Маркировка, сроки службы рельсов и мероприятия по их продлению

Маркировка рельсов производится для правильной укладки их в путь и для определения места и времени изготовления каждого отдельного рельса. Она подразделяется на основную (постоянную), выполняемую во время прокатки клеймением в горячем и холодном состоянии (рис. 1.2) и дополнительную или временную, выполненную краской. Основная заводская маркировка указывает соответствие рельсов

требованиям стандартов, а дополнительная отмечает особенности каждого рельса (укорочение, сорт и т. д.).

Завод, изготовляющий рельсы, гарантирует исправную службу рельсов в пути в течение срока наработки, исчисляемого в миллионах тонн брутто пропущенного тоннажа Т. Рельсы изымаются с пути или по износу головки или по дефектности. Как правило, вертикальный износ головки не достигает предельных значений при норме наработки Т, при которой производят сплошную смену рельсов из-за их предельного выхода по одиночным дефектам.

В настоящее время принята классификация дефектов рельсов, приведенная в табл. 1.4.

Интенсивность одиночного выхода рельсов зависит от их наработки (пропущенного по ним тоннажа), конструкции пути, нагрузок на рельсы от колесных пар обращающегося подвижного состава, плана и профиля пути, типа рельсов, качества стали и других факторов. На рис. 1.3 приведены осредненные для сети бывшего СССР кривые нарастания одиночного изъятия нетермообработанных рельсов на прямых и пологих кривых в зависимости от пропущенного тоннажа при звеньевом пути на деревянных шпалах.

Объемнозакаленные рельсы имеют значительно меньший выход, что видно, например, на графике рис. 1.4 для линии С.-Петербург — Москва.

Наибольшее одиночное изъятие дефектных рельсов производится из-за недостаточной контактно-усталостной прочности металла, из-за чрезмерного бокового износа головки в кривых и из-за коррозии подошвы рельса и кор-розионно-усталостных трещин (дефекты 44, 17, 21, 14, 11, 69 — см. табл. 1.4).

Продление сроков службы рельсов в настоящее время производится путем применения ресурсосберегающих технологий, в частности, хорошим средством восстановления служебных свойств рельсов является их периодическая шлифовка в пути или острожка старогодных рельсов на рельсосварочных предприятиях. Для шлифовки рельсов применяются рельсошлифовальные механизмы и рельсошлифовальные поезда с абразивными кругами.

Повышение качества рельсов ведется по трем основным направлениям: повышение чистоты рельсовой стали; повышение твердости рельсового металла и улучшение его структуры; повышение прямолинейности рельсов при изготовлении. Разрабатывается также рельс Р65ш, который будет иметь запас в высоте головки (6. 7 мм) на последующую шлифовку.

__________________

Зарегистрируйтесь , чтобы скачивать файлы.

Внимание! Перед скачиванием книг и документов установите программу для просмотра книг отсюда . Примите участие в развитии ж/д вики-словаря / Журнал «АСИ» онлайн

Что такое рельсы и их виды

Рельсы – это металлические балки, изготовленные из углеродистой стали. Конструкция укладывается на специализированные шпалы. Рельсы применяются для построения железнодорожных путей. Они изготавливаются в соответствии с ГОСТ для каждого вида.

Главная функция конструкции – направление колес железнодорожного транспорта. Рельсы принимают на себя нагрузку и распределяют ее на нижние элементы пути. В зонах, где необходима электрическая тяга, они играют роль проводника тока. В местах с автоблокировкой рельсы служат проводником.

Материал изготовления

Самый распространенный материал для изготовления металлоконструкции – углеродистая сталь. Качество металла зависит от его химического строения, микро- и макроструктуры. Наличие углерода в рельсе повышает ее надежность и увеличивает срок эксплуатации, но чрезмерное содержание углерода в металлоконструкции, наоборот, повышает хрупкость рельсы. Поэтому при добавлении этого элемента следует позаботиться о максимальной прочности и надежности стали.

Можно дополнительно улучшить качество углеродистой стали. Например, обработать ее марганцем. Это увеличит эксплуатационный срок рельсов, сделает их более вязкими и устойчивыми к механическим повреждениям. Кремний повысит твердость материала и его устойчивость к износу. Для улучшения качественных характеристик стали можно также использовать титан, цирконий и ванадий.

Нельзя добавлять серу или фосфор, так как они делают сталь хрупкой и ломкой. Рельсы, изготовленные из этих веществ, подвержены трещинам и разломам.

Для микроструктуры материала используют перлит, который по форме напоминает пластины с ферритом. Однородный состав стали получается при ее обработке в условиях высокой температуры. Такой метод повышает жесткость, вязкость, стойкость к износу, надежность и эксплуатационный срок металла. Макроструктура должна быть однородной, без лишних элементов.

Физические характеристики рельсов

За все время существования рельсов их делали разной формы: двухголовые, в виде гриба, угловые и другие.

Современные рельсы делают широкоподошвенными. Конструкция состоит из головки, подошвы и шейки, которая соединяет две другие части. Центральную часть делают выпуклой, чтобы она могла принимать на себя нагрузку с колес железнодорожного транспорта. Места соединений имеют плавную форму. Чтобы снять напряжение с шейки, ее делают кривой. Чем шире подошва рельсов, тем больше ее боковая устойчивость.

Для Российской Федерации рельсы принято делать стандартной длины:

- 12,5 м;

- 25 м;

- 50 м;

- 100 м.

Конструкции меньшей длины делают для неровных участков железной дороги. Чем длиннее рельс, тем меньше ее износ и сопротивление железнодорожного транспорта.

Рассчитывая мощность материала, учитывают его удельный вес на 1 метр рельс.

Шпалы – это важный крепежный элемент в конструкции. Их производят из дерева, железобетона, пластика и стали.

Рассчитывая стоимость конструкции, учитывают ее удельный вес, ширину, длину, твердость и устойчивость к износу.

Требования к рельсам

- максимальный размер плети — чтобы уменьшить нагрузку на подвижные части составов и элементы пути;

- рельсы для путей со значительными нагрузками должны быть утяжеленными — для удобства монтажа и замены, а также для экономии материала;

- для эффективного сопротивления нужны достаточные жесткость и гибкость — во избежание излома и расплющивания при сильных ударах колес;

- вязкость материала — чтобы не допустить ломкость и стирание при механических воздействиях;

- шероховатая поверхность и гладкость катания — для качественного сцепления между колесами транспортного средства и конструкциями колеи.

Типы рельсов

Классификация рельсов зависит от загруженности линий и средней скорости транспорта, передвигающегося по ним. Например, массивный рельс большого веса снижает затраты на обслуживание линии (за счет увеличения ее эксплуатационного срока) и благотворно влияет на износостойкость шпал.

Выделяют следующие виды рельсов:

- Железнодорожные. Наиболее популярный и востребованный вид. 1 метр таких рельсов весит 50-65 кг и имеет длину 50 метров.

- Узкоколейные – для создания узкого пространства между рельсами. Такая конструкция востребована в горнодобывающей промышленности и областях с трудной проходимостью.

- Рудничные. Они применяются для укладки бесстыковых железнодорожных путей. Рудничные рельсы используют в промышленности.

- Трамвайные. Используются для трамвайных путей. Рельсы не рассчитаны на большую загруженность линии и имеют небольшой вес.

- Крановые. Применяются для железнодорожных путей – для перемещения подъемного крана.

- Подкрановые. Наиболее тяжелый вид рельсов. Их можно укладывать в несколько рядов.

- Рамные. Применяются для постройки переводных механизмов.

- Контррельсовые. Используются для верхних конструкций железнодорожных путей.

- Остряковые. Также применяются для верхних конструкций путей.

Выделяют и другие виды рельс. Их классифицируют по:

- способу выплавления (электросталь, конвертерная, мартеновская);

- качеству (термоупрочненные и нетермоупрочненные);

- виду исходных элементов (слитки, НЛЗ);

- наличию отверстий для соединительных деталей (болтов).

От данных характеристик зависит цена на рельсы.

Условные обозначения

Каждый рельс обязательно маркируют. Маркировка состоит из букв и цифр, каждая из которых обозначает ту или иную характеристику конструкции. Например:

- буква А означает тип рельса;

- В – качественную категорию;

- С – марку стали, используемой при изготовлении;

- D – протяженность рельсов;

- E – наличие отверстий под соединительные элементы;

- F – государственный стандарт.

Месяц изготовления обозначается римскими цифрами, год – арабскими. Маркировку наносят несмываемой краской голубого, фисташкового, желтого или белого цвета.

Приобрести рельсы любого вида можно в ООО «Череповецком заводе металлоконструкций». Мы работаем более 55 лет и за это время заслужили безупречную репутацию. Для производства конструкций используем исключительно качественные материалы, которые обрабатываем в собственных цехах.

В команде Череповецкого завода работают 120 опытных специалистов, которые с ответственностью подходят к своему делу. Мы изготавливаем детали на современном оборудовании, что позволяет гарантировать высокое качество и надежность изделий. В процессе работы мы строго соблюдаем все государственные стандарты.

Каждому клиенту наш завод предлагает:

- сертифицированную продукцию;

- строгое соблюдение сроков, прописанных в договоре;

- гарантию на изделия;

- доступные цены;

- возможность контролировать процесс производства в режиме онлайн.

Помимо продажи металлоконструкций, мы осуществляем диагностику оборудования, проектирование технических документов, доставку готовой продукции заказчику.

Оформить заказ можно онлайн или по телефону 8-(800)-222-04-45.

Введение

Рельсовая сталь — это углеродистая легированная сталь, которая легируется кремнием и марганцем. Углерод дает стали такие характеристики, как твердость и износостойкость. Марганец увеличивает эти качества и повышает вязкость. Кремний также делает рельсовую сталь более твердой и износостойкой. Рельсовую сталь может стать еще качественнее с помощью микролегирующих добавок: ванадия, титана и циркония.

Широкий спектр требований, предъявляемых в связи с этим к качеству железнодорожных рельсов, требует совершенствования технологических процессов, разработки, опробования и внедрения новых технологий и использования прогрессивных процессов в области производства рельсов.

Действующая на отечественных металлургических комбинатах технология производства железнодорожных рельсов обеспечивает необходимое качество и стойкость продукции. Однако в силу ряда причин рельсовая сталь в Российской Федерации выплавляется в мартеновских печах, что ограничивает технологические возможности металлургов для существенного и резкого повышения качества стали, используемой для производства рельсов.

Основной причиной малой распространенности производства рельсов из электростали является целевая направленность строительства современных электросталеплавильных цехов с печами большой емкости на утилизацию региональных ресурсов скрапа и обеспечение регионов металлопродукцией промышленного и строительного назначения. При этом достигаются достаточно высокая экономическая эффективность и конкурентоспособность.

Общая характеристика рельсовых сталей

Производство рельсов в нашей стране составляет около 3,5 % от общего производства готового проката, а грузонапряженность железных дорог в 5 раз выше, чем в США, и в 8. 12 раз выше, чем на дорогах других развитых капиталистических стран. Это налагает особо высокие требования к качеству рельсов и стали для их изготовления.

Рельсы подразделяют:

— по типам Р50, Р65, Р65К (для наружных нитей кривых участков пути), Р75;

— категориям качества: В — рельсы термоупрочненные высшего качества, T1, T2 — рельсы термоупрочненные, Н — рельсы нетермоупрочненные;

— наличию болтовых отверстий: с отверстиями на обоих концах, без отверстий;

— способу выплавки стали: М — из мартеновской стали, К — из конвертерной стали, Э — из электростали;

— виду исходных заготовок: из слитков, из непрерывно-литых заготовок (НЛЗ);

— способу противофлокенной обработки: из вакуумированной стали, прошедшие контролируемое охлаждение, прошедшие изотермическую выдержку.

Химический состав рельсовых сталей представлен в таблице 1 в марках стали буквы М, К и Э обозначают способ выплавки стали, цифры — среднюю массовую долю углерода, буквы Ф, С, X, Т — легирование стали ванадием, кремнием, хромом и титаном соответственно.

Таблица 1 — Химический состав рельсовых сталей (ГОСТ 51685 — 2000)

Рельсы железнодорожные широкой колеи типов Р75 и Р65 изготовляют по ГОСТ 24182-80 из мартеновской стали М76 (0,71. 0,82 % С; 0,75. 1,05 % Mn; 0,18. 0,40 % Si; Ј 900 МПа и 5 > 4%. Технология изготовления рельсов должна гарантировать отсутствие в них вытянутых вдоль направления прокатки строчек неметаллических включений (глинозема) длиной более 2 мм (группа I) и более 8 мм (группа II), так как подобные строчки служат источником зарождения трещин контактной усталости в процессе эксплуатации.

Высокая грузонапряженность железных дорог привела к тому, что работоспособность сырых нетермоупрочненных рельсов перестала удовлетворять требованиям тяжелой работы сети железных дорог.

Дальнейшее повышение эксплуатационной стойкости термически упрочненных рельсов может быть достигнуто легированием рельсовой стали. Перспективным является легирование углеродистой рельсовой стали небольшими добавками ванадия (-0,05 %), применение легированных сталей типа 75ГСТ, 75ХГМФ и др., а так же применение термомеханической обработки.

Рельс стальной

Рельс стальной имеет вид балки, которая имеет сечение. Используется для создания ж/д полотна. Создана продукция из углеродистой стали с добавками, которые придают ей особенные свойства. Рельсы при большой нагрузке подвижного состава подвержены нагрузкам. Поэтому изделия создают прочными и долговечными.

ООО «СтальЭкспресс» предлагает приобрести ж/д рельсы, соответствующие всем нормам и требованиям. На продукции имеются клеймы. Купить у нас можно рельсы Р18, Р24, Р33, Р50, Р65, Т, РП, КР и остальные. Мы предлагаем рельс сталь, который имеет отличное качество.

Виды рельсов

Рельсы выполняют из разных видов стали (электростали, конверторной, мартеновской). Применяется продукция для дорог разных видов:

- узкие. Для подземных путей, в шахтах;

- рудничные колеи. Применяются для на железной дороги и в шахтах для стрелочных переводов;

- для трамваев;

- крановые. Используются для создания путей, для подъемных кранов;

- промышленные. Для промышленных организаций и ж/д полотна;

- усовиковые. Требуются для создания крестовин ж/д;

- контррельсовые. Используются для строительства железной дороги;

- остряковые. Для создания поворотных рельсов или круговых.

Преимущества рельсов:

- прочность. Благодаря профилю, продукции обеспечена сопротивляемость как в горизонтальном, так и в вертикальном направлении, изгибов не имеет;

- выносливость, устойчивость, долгий срок эксплуатации. Конструкции имеют долгий срок работы. Нагрузки превышать необходимые значения у изделий не должны. Создают рельсы специально, чтобы они имели при касании с колесами еще и небольшой запас из металла. Выполняется это для создания сопротивления при движении электрички;

- Превосходна вязкость. Оказывает сопротивление, и не допускает опрокидывание движущегося, транспортного средства.

Рельсы, как правило, создают в строительстве на последнем этапе, для выполнения дороги. Они необходимы для доставки пассажиров, тяжелых грузов на много километров. Главной задачей рельсов является поступление от колес транспорта нагрузки, которая распределяется на выполненные опоры для нормального передвижения ж/д транспорта по какому-либо маршруту.

Рельсы в городе используются для создания трамвайных путей или при строительстве метро. Для сообщений дальних используют балки, которые имеют большие сечения, могут выдерживать огромные нагрузки.

Какая сталь используется для создания рельсов

Создают изделия из прочной стали, с добавлением углерода. Именно этот состав увеличивает прочность продукции. Кремний, углерод, марганец придают металлу долговечности и износостойкости. Смеси из марганца добавляют рельсам большей вязкости. Также при создании продукции используют цирконий, титан, ванадий, которые позволяют металлу выдерживать большие виды грузов и разные температуры. Сплавы создают в мартеновских печах или конвертерным способом. Производители рельс заботится о том, чтобы продукция была прочной и надежной.

Купить рельсы в нашей компании недорого

На сайте можно купить недорогие рельсы. Мы предлагаем невысокие цены на товар, большой ассортимент. Купить у нас можно рельсы и комплектующие к ним. Каждый покупатель сможет приобрести у нас разные виды рельсов.

Для того, чтобы сохранить прямолинейность продукции наши кладовщики укладываю изделия и между слоями используем специальные прокладки. Забрать товар покупатель сможет собственным транспортом. или заказать доставку у нас. Мы гарантируем высокое качество изделий, на весь товар предоставляем сертификаты качества.

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки .

Классификация материала и применение марки

Марка:

Классификация материала: