Стали и сплавы со специальными свойствами

Стали и сплавы со специальными свойствами

В современном автомобилестроении широко используютстали и сплавы, обладающие специальными свойствами: заданной проводимостью, низким удельным электросопротивлением, заданным температурным коэффициентом линейного расширения, полупроводниковыми и магнитными свойствами, способностью восстанавливать заданную форму изделия.

Металлические проводниковые материалы.Широкое применение в автомобилях нашли металлы и сплавы высокой проводимости: серебро, медь, бронза и латунь.

Серебро применяется для изготовления неокисляющихся проводников электрических контактов ответственных приборов. Специальными методами из серебра изготовляют покрытия на меди, латуни и непроводящих материалах: керамике, стекле, полимерах.

Медь имеет широкое применение благодаря высокой проводимости, хорошим механическим характеристикам, более низкой по сравнению с серебром стоимости. Для защиты меди от окисления токоведущие элементы серебрят.

В отожженном виде медь (марки ММ) имеет более высокую проводимость, в нагартованном (марки МТ) — высокую прочность. Мягкую медь (марки МО, Ml) применяют для изготовления жил обмоточных проводов. Медь марок М2, МЗ и М4 используют преимущественно для получения сплавов.

В изделиях с повышенными механическими характеристиками используют латуни, кадмиевые и бериллиевые бронзы.

Кадмиевую бронзу используют для изготовления троллей, скользящих контактов, мембран.

Латуни применяют для изготовления различных токопроводящих деталей.

Алюминий характеризуется достаточно высокой электропроводностью в сочетании с пластичностью и малой плотностью. Он более распространен в природе, чем медь, более стоек к коррозии. Промышленность выпускает сверхчистый алюминий марок А 999 и А 995, алюминий высокой чистоты марок А 99 и А 95. Их используют для изготовления электролитических конденсаторов, защитных кабельных оболочек. Из алюминия технических марок А 85 и А 7 изготавливают кабели, токопроводящие шины.

Для соединения алюминиевых проводов применяют специальные припои, разрушающие в месте контакта пленку окислов с высоким электрическим сопротивлением. В ряде случаев используют биметаллическую проволоку, состоящую из стальной сердцевины и медной или алюминиевой оболочки. Покрытие наносят гальваническим способом или плакированием.

Полупроводниковые материалыпредставляют собой класс материалов с электронной проводимостью, характеризующихся большей удельной электропроводностью, чем металлы, но меньшей, чем диэлектрики. Для получения полупроводников с заданными удельными электросопротивлением и типом проводимости осуществляют их легирование.

Согласно химической классификации полупроводниковых материалов, их разделяют на два класса:

—простые полупроводники, имеющие в своем составе один элемент (В, С, Si, Ge, Sn, P, As, Sb, S, Se,Те, I);

—сложные полупроводники, являющиеся химическими соединениями и сплавами.

Германий (Ge) является одним из наиболее широко применяемых полупроводников, его используют для изготовления выпрямителей, транзисторов, диодов и др.

Полупроводниковые приборы на основе кремния работоспособны при более высоких температурах (120— 150°С), чем германиевые (70—85°С). Нелегированный кремний применяют при создании силовых выпрямителей, стабилизаторов напряжения и др.

Также достаточно широко используются в электронной промышленности селен, теллур и их соединения.

Магнитные стали и сплавыхарактеризуются магнитной проницаемостью, коэрцитивной силой и остаточной индукцией. В зависимости от значений этих величин магнитные материалы разделяют на:

—

магнитно-мягкие материалы (ферромагнетики), к

магнитно-мягкие материалы (ферромагнетики), к

которым относят электротехническое железо и

сталь, железоникелевые сплавы (пермаллои);

— магнитно-твердые стали и сплавы — это высоко

углеродистые и легированные стали, специальные

сплавы.

Электротехническое железо (марки Э, ЭА, ЭАА) содержит менее 0,04 % С применяется для сердечников, полюсных наконечников электромагнитов и др.

Электротехническая сталь содержит менее 0,05 % С и кремний, сильно увеличивающий магнитную проницаемость. По содержанию кремния эту сталь делят на четыре группы:

— с 1 % Si — марки Э11, Э12, Э13;

— с 2 % Si — марки Э21, Э22;

— с 3 % Si — марки Э31, Э32;

— с 4 % Si — марки Э41, Э48.

Вторая цифра (1—8) характеризует уровень электротехнических свойств.

Железоникелевые сплавы (пермаллои) содержат 45— 80 % Ni, их дополнительно легируют Cr, Si, Mo. Магнитная проницаемость этих сплавов очень высокая. Применяют пермаллои в аппаратуре, работающей в слабых магнитных полях (телефон, радио).

Ферриты — материалы, получаемые спеканием смеси порошков ферромагнитной окиси железа Fe2O3 и оксидов двухвалентных металлов (ZnO, NiO, MgO и др.). У ферритов очень высокое удельное электросопротивление, что определяет их применение в устройствах, работающих в области высоких и сверхвысоких частот.

Развитие электроники, вычислительной техники, радиотехники обусловило необходимость разработки магнитных материалов со специальными магнитными свойствами.

В электронной вычислительной технике и автоматических устройствах широко применяют магнитные материалы с прямоугольной петлей гистерезиса (ППГ). Основными требованиями к материалам с ППГ являются: заданное значение коэрцитивной силы и минимальное время перемагничивания.

В малогабаритных ЭВМ и оперативных запоминающих устройствах используют тонкие ферромагнитные пленки. Характерная особенность этих материалов — незначительное время перемагничивания (от десятых долей до нескольких наносекунд).

В качестве носителей магнитной записи используют ленты, диски, барабаны и т. д. Магнитную запись производят на специальном материале, состоящем из подложки и слоя магнитного вещества на органическом связующем. В качестве подложки используют поливинилхлорид, лавсан, полиамид. Магнитный материал — это обычно высокодисперсные оксиды Fe2Cr23, сплавы Fe-Co. Слой магнитного материала наносят электролитическим осаждением, распылением в вакууме.

Сплавы с высоким электрическим сопротивлением применяются для изготовления электронагревателей и элементов сопротивлений (резисторов) и реостатов.

Железохромалюминиевые (Х13Ю4) и никелевые (Х20Н80— нихром) сплавы для электронагревателей обладают высокой жаростойкостью, высоким электрическим сопротивлением, удовлетворительной пластичностью в холодном состоянии. Стойкость нагревателей из железохромалюминиевых сплавов выше, чем у нихромов. Сплавы применяют для бытовых приборов и для промышленных печей.

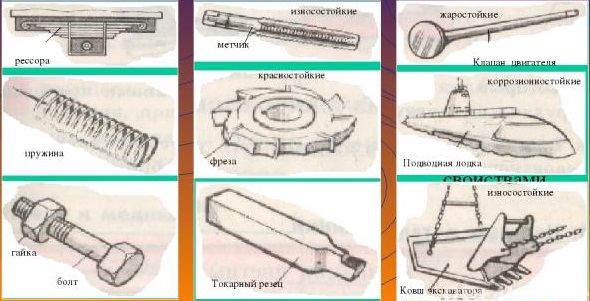

Стали и сплавы с особыми упругими свойствами. В машиностроении широкое применение получили материалы, обладающие высокими пределом упругости и пределом выносливости. Эти свойства материалов обеспечиваются их термической обработкой — закалкой и последующим отпуском. Среднеуглеродистые стали с упругими свойствами применяют для изготовления пружин, рессор общего назначения. Для изготовления упругих элементов в приборостроении применяют сплавы с особыми упругими свойствами. Пружины, мембраны, сильфоны — изготовляют из сплавов 42НХТЮ, 17ХНГТ, 68НХВКТЮ, 95НЛ и др. Эти сплавы в закаленном состоянии достаточно технологичны в переработке, а после старения приобретают высокие упругость и прочность.

Для изготовления упругих элементов особого назначения применяют бериллиевые бронзы (БрБ2) с малыми неупругими эффектами при больших упругих деформациях. Они упрочняются термической обработкой. Бериллиевые бронзы дополнительно легируют титаном и никелем, микролегируют бором (до 0,1 %), магнием (до 0,1 %). Для защиты упругих элементов от воздействия коррозионноактивных сред применяют их оксидирование, кадмирование, никелирование.

Для изготовления упругих элементов, работающих под воздействием электрического тока, применяют сплавы на никелевой и кобальтовой основе: 05НЛМ, ЭП431.

Сплавы с заданным коэффициентом теплового расширения. Они содержат большое количество никеля. Сплав 36Н — инвар, почти не расширяется при температурах от минус 60 до + 100°С, обладает хорошими служебными характеристиками, технологичен и коррозионностоек. Легированием инвара кобальтом получают суперинвар. Эти сплавы применяют для изготовления деталей приборов, требующих постоянных размеров в интервале климатических изменений температур.

Для соединения металлических деталей приборов со стеклянными применяют сплавы Fe-Ni, легированные кобальтом или медью. Для соединений с термостойким стеклом применяют сплав 29НК (29 % Ni, 18 % Со) — ковар. Для нетермостойких стекол применяют сплав 48Н — платинит.

В приборостроении широко используют материалы, состоящие из двух слоев материалов с различными температурными коэффициентами литейного (объемного) расширения — термобиметаллы (сплавы марок 19НХ, 20НТ, 24НХ, 27НМ, 46Н и др. Термобиметаллы применяют для изготовления тепловых реле, конденсаторов, сигнальных пожарных устройств.

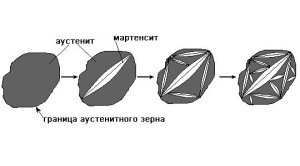

Сплавы с эффектом памяти. «Эффект памяти механической формы» заключается в свойстве пластически деформированного при повышенных температурах изделия, а затем деформированного при данной температуре до потери первоначальной формы, восстанавливать её при повторном нагреве.«Эффект памяти механической формы» характерен для рядя сплавов: Ti-Ni, Cu-Zn и др. Наиболее типичным представителем таких материалов является сплав Ti-Ni (нитинол).

Сплавы, реализующие эффект памяти, используют для изготовления самораскрывающихся антенн космических аппаратов, в устройствах пожаротушения и др.

Контрольные вопросы

1. Каким образом классифицируют стали?

2. Как подразделяются стали по своему назначению?

3. Какие существуют группы углеродистых сталей?

4. С какой целью осуществляется легирование сталей

5. Какие стали относятся к группе инструментальных

Глава 3. ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

Многие цветные металлы и их сплавы обладают рядом ценных свойств: хорошей пластичностью, вязкостью, высокой электро- и теплопроводностью, коррозионной стойкостью и другими достоинствами. Благодаря этим качествам цветные металлы и их сплавы занимают важное место среди конструкционных материалов.

Из цветных металлов в автомобилестроении в чистом виде и в виде сплавов широко используются алюминий, медь, свинец, олово, магний, цинк, титан.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Стали и сплавы со специальными свойствами

В зависимости от знака и степени магнитной восприимчивости материалов различают диамагнетики, парамагнетики и ферромагнетики.

Диамагнетики обладают отрицательной магнитной восприимчивостью. Они намагничиваются противоположно приложенному магнитному полю и таким образом ослабляют его. К диамагнетикам относятся полупроводники (Si, Ge), диэлектрики (полимеры), ряд непереходных металлов, таких как Be, Cu, Ag, Pb.

Парамагнетики характеризуются слабой намагниченностью под действием внешнего поля. К парамагнетикам относятся K, Na, Al, a также такие переходные металлы, как Mo, W, Ti.

Ферромагнетики обладают высокой магнитной восприимчивостью. Из всех металлов только четыре — железо, кобальт, никель и гадолиний — обладают высокими ферромагнитными свойствами.

Площадь внутри гистерезисной петли ферромагнетика характеризует энергетические потери на гистерезис или перемагничивание.

Для ферромагнитных материалов основными характеристиками являются остаточная индукция Вr, коэрцитивная сила Hс и магнитная проницаемость μ = В/Н. Остаточной индукцией, измеряемой в теслах (1 Тл = 10 4 Гс), называют магнитную индукцию, остающуюся в образце после его намагничивания и снятия магнитного поля. Коэрцитивной силой, измеряемой в А/м, называют напряженность магнитного поля обратного знака, которая должна быть приложена к образцу для его размагничивания. Магнитная проницаемость μ, измеряемая в Генри на метр [1 Г/м = (10 7 /4π) Гс/Э], характеризует интенсивность намагничивания и определяется как тангенс угла наклона к первичной кривой намагничивания В = f(H).

В зависимости от формы гистерезисной кривой и значений основных магнитных характеристик, различают магнитотвердые и магнитомягкие сплавы. Магнитотвердые сплавы (рис. 22.1, а) характеризуются широкой петлей гистерезиса, высоким значением коэрцитивной силы Hc и применяются для изготовления постоянных магнитов. Магнитомягкие сплавы работают в условиях циклически изменяющихся магнитных полей и непрерывного перемагничивания. Они, наоборот, имеют узкую петлю гистерезиса, малые значения Нс и характеризуются небольшими потерями на гистерезис (рис. 22.1, б). Из них изготавливают сердечники трансформаторов, электродвигателей и генераторов, детали слаботочной техники, т. е. такие изделия, которые подвергаются многократному переменному намагничиванию.

Рис. 22.1. Зависимость магнитной индукции В

от напряженности магнитного поля Н:

а) магнитотвердые материалы; б) магнитомягкие материалы; 1 — первичная кривая намагничивания;

2 — гистерезисная кривая намагничивания

Эта группа материалов должна обладать высокими значениями коэрцитивной силы и остаточной индукции и сохранять высокий уровень этих свойств в течение длительного времени.

Условно к магнитотвердым материалам (высококоэрцитивным) относят материалы Hc ≥ 4 кА/м. Изделия из магнитотвердых материалов работают в магнитной цепи, включающей воздушный зазор и магнитопровод из магнитомягкого материала. Благодаря наличию воздушного зазора образуются свободные магнитные полюса и размагничивающее поле, в котором находится магнитотвердый материал.

Для полной характеристики магнитнотвердого материала необходимо знать остаточную индукцию Вr, коэрцитивную силу Нс и величину (BH)max.

Остаточная индукция определяет магнитный поток, создаваемый магнитнотвердым материалом в магнитной цепи, коэрцитивная сила — сопротивляемость данного материала воздействию собственного размагничивающего поля и внешних размагничивающих полей, a произведение (BH)max — энергию магнитного поля в материале.

Материалы для постоянных магнитов обычно изготавливают литьем или методами порошковой металлургии.

Для постоянных магнитов применяют высокоуглеродистые стали со структурой мартенсита, содержащие около 1 % С, дополнительно легированные хромом (3 %) — ЕХ3, а также одновременно хромом и кобальтом —·ЕХ5К5, EX9K15M2. Например, сталь ЕХ6К6 содержит 1 % С, 6 % Сr и 6 % Co. Легирующие элементы повышают магнитные характеристики, одновременно улучшая механическую и температурную стабильность постоянных магнитов. Эти стали подвергают нормализации, закалке и низкому отпуску.

Высокие магнитные свойства имеют сплавы на основе Fe—Ni—Al и Fe—Ni—Al—Co с добавкой 2–4 % Cu. Иногда их называют сплавами типа «альнико». В маркировке этих сплавов присутствуют те же буквы, что и в маркировке сталей. Химический состав и магнитные свойства ряда литых сплавов для постоянных магнитов приведены в табл. 22.1.

Сплавы этой системы подвергают термомагнитной обработке, которая состоит из нагрева до 1280–1300 °С, выдержки при этой температуре для получения однофазного состояния, быстрого охлаждения до 900 °С с последующим медленным охлаждением в магнитном поле с Hc = 160–280 кА/м. Затем проводится отпуск при 560–630 °С, длительность которого определяется маркой сплава. В процессе охлаждения при 900–650 °С в магнитном поле анизотропные по форме выделившиеся частицы фазы с высоким магнитным насыщением располагаются своей длинной осью в направлении, параллельном вектору напряженности магнитного поля.

Химический состав и магнитные свойства некоторых литых сплавов

типа «альнико» для постоянных магнитов (ГОСТ 17809–72)

Стали со специальными свойствами

Коррозионностойкие (нержавеющие) стали. Коррозией называется разрушение металла под действием внешней агрессивной среды в результате ее химического или электрохимического воздействия. Различают химическую коррозию, обусловленную воздействием на металл сухих газов и неэлектролитов (например, нефтепродуктов) и электрохимическую, возникающую под действием жидких электролитов или влажного воздуха. По характеру коррозионного разрушения различают сплошную и местную коррозию. Сплошная коррозия захватывает всю поверхность металла. Ее делят на равномерную и неравномерную в зависимости от того, одинаковая ли глубина коррозионного разрушения на разных участках. При местной коррозии поражения локальны. В зависимости от степени локализации различают пятнистую, язвенную, точечную, межкристаллитную и др. виды местной коррозии.

Самый надежный способ защиты от коррозии — применение коррозионностойких сталей. Коррозионная стойкость достигается при введении в сталь элементов, образующих на ее поверхности тонкие и прочные оксидные пленки. Наилучший из этих элементов — хром. При введении в сталь 12…14 % хрома она становится устойчивой против коррозии в атмосфере, воде, ряде кислот, щелочей и солей. Стали, содержащие меньшее количество хрома, подвержены коррозии точно так же, как и углеродистые стали. В технике применяют хромистые и хромоникелевые Коррозионностойкие стали.

Хромистые Коррозионностойкие стали могут содержать 13, 17 или 25…27 % хрома. Стали марок 08X13, 12X13, 20X13 подвергаются закалке от 1000 °С и отпуску при 600…700 °С. Их применяют для изготовления деталей с повышенной пластичностью, работающих в слабоагрессивных средах. Стали 30X13, 40X13 подвергаются закалке и отпуску при 200…300°С. Из них изготавливают режущий, мерительный и хирургическим инструмент.

Стали 12X17, 15X28 имеют более высокую коррозионную стойкость. Подвергаются отжигу при температуре 700…780 °С.Используются для оборудования заводов легкой и пищевой промышленности, труб, работающих в агрессивных средах, для кухонной посуды.

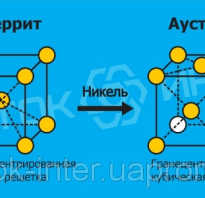

Хромоникелевые стали обычно содержат 18 % хрома и 9…12 % никеля (04Х18Н10, 12Х18Н10Т, 12Х18Н12Т и др.). Они имеют более высокую коррозионную стойкость по сравнению с хромистыми сталями, лучшие механические свойства, хорошо свариваются. Эти стали имеют аустенитную структуру. Их термообработка состоит из закалки от температуры 1100…1150 °С в воде без отпуска.

Хромоникелевые стали склонны к межкристаллитной коррозии. Она быстро распространяется по границам зерен без заметных внешних признаков. Это происходит вследствие образования карбидов хрома по границам зерен, что приводит к уменьшению содержания хрома в поверхностном слое зерна: Чтобы карбиды хрома не образовывались, надо либо использовать стали с пониженным содержанием углерода (до 0,04 %), либо дополнительно легировать сталь титаном, связывающим углерод в карбид титана.

Используются хромоникелевые стали в пищевой и химической промышленности, в холодильной технике. Поскольку никель дорогостоящий элемент, иногда его частично заменяют марганцем и используют сталь-10Х14П4Н4Т.

Другие методы защиты от коррозии. Распространенным средством защиты от коррозии является нанесение на защищаемый металл различных покрытий. Металлические покрытия наносятся различным способами. При погружении в расплавленный металл поверхность изделия покрывается тонким и плотным слоем, затвердевающим после извлечения изделия. Этот способ применяется для нанесения покрытий цинком, оловом, свинцом и алюминием, температура плавления которых ниже, чем у защищаемого металла. При диффузионной металлизации изделие засыпают порошками алюминия, хрома, цинка и выдерживают при высокой температуре. При напылении поверхность изделия покрывают слоем расплавленного металла (цинка, алюминия, кадмия I др.) с помощью воздушной струи. При плакировании защищаемый металл подвергают совместной прокатке с защищающим (алюминием, титаном, нержавеющей сталью).

Гальванический способ нанесения покрытий основан па осаждении под действием электрического тока тонкого слоя защитного металла (хрома, никеля, меди, кадмия) при погружении защищаемого изделия в раствор электролита.

Неметаллические покрытия подразделяются на лакокрасочные и эмалевые, смоляные, покрытия пленочными полимерными материалами, резиной, смазочными материалами, керамические покрытия. Покрытия, получаемые химической и электрохимической обработкой, превращают поверхностный слой изделия в химическое соединение, образующее сплошную защитную пленку. Наибольшее распространение имеют оксидные и фосфатные защитные пленки.

Протекторная защита основана на подсоединении к защищаемому изделию протектора с более отрицательным электрохимическим потенциалом. В агрессивной среде протектор будет являться анодом, и разрушаться, а защищаемое изделие — катодом и разрушаться не будет.

Для уменьшения агрессивности окружающей среды в нее, вводят добавки, называемые ингибиторами коррозии. Они значительно снижают скорость коррозии. Условием использования ингибиторов является эксплуатация изделия в замкнутой среде постоянного состава.

Жаростойкие и жаропрочные стали. Под жаростойкими сталями понимают стали, обладающие стойкостью против химического разрушения поверхности при высокой температуре (свыше 550 °С).

При нагреве стали происходит окисление поверхности и образуется оксидная пленка (окалина). Дальнейшее окисление определяется скоростью проникновения атомов кислорода через эту пленку. Через пленку оксидов железа они проникают очень легко. Для повышения жаростойкости сталь легируют элементами, образующими плотную пленку, через которую атомы кислорода не проникают. Эти элементы — хром, алюминий, кремний. Так как алюминий и кремний повышают хрупкость стали, чаще всего применяют хром. Чем больше его содержание, тем более жаропрочной является сталь. Сталь 15X5 выдерживает до 600 °С, 40Х9С2 — до 800 °С, рассмотренные ранее 12X17 — до 900°С и 15X28 — до 1050 °С.

Жаропрочные материалы способны противостоять механическим нагрузкам при высоких температурах. Жаропрочные стали классифицируются по структуре.

Перлитные стали содержат малое количество углерода, легируются хромом, молибденом, ванадием (12ХМ, 12Х1МФ). Используют для изготовления труб, паропроводов и др. деталей, длительно работающих при температуре 500…550 °С.

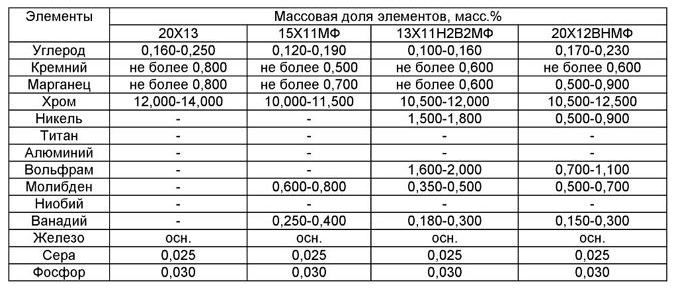

Мартенситные стали в большом количестве легированы хромом (15X11МФ, 15Х12ВНМФ). Они используются для деталей энергетического оборудования, длительно работающего при температуре 600…620 °С. Особую группу мартенситных сталей составляют сильхромы, применяемые для клапанов двигателей внутреннего сгорания. Они дополнительно легированы кремнием (40Х9С2, 40Х10С2М).

Аустенитные стали, легированы большим количеством хрома и никеля, а также другими элементами (09Х14Н16Б, 09Х14Н19В2БР). Из этих сталей изготавливают детали газовых турбин, работающих при температуре 600…700 °С.

Для работы при более высоких температурах (700…900 °С) служат сплавы на основе никеля, называемые нимониками. Примером нимоника является сплав ХН77ТЮР, содержащий кроме никеля приблизительно 20 % Сг, 2,5 % Т1, 1 % А1.

Для работы при температурах свыше 1000 °С используют тугоплавкие металлы и их сплавы. Это — хром, ниобий, молибден, тантал, вольфрам. Они используются в атомной энергетике и в космической технике.

Температуры 1500…1700°С выдерживают жаропрочные керамические материалы на основе карбида и нитрида кремния.

Марки сталей с особыми свойствами.

Предлагаем Вашему вниманию широкий ассортимент проката из легированных сталей с особыми свойствами: электротехнических, релейных, окалиностойких, нержавеющих, кислотостойких, магнитотвердых и магнитомягких сталей. «Особые свойства» стали приобретают благодаря введению в них в процессе изготовления некоторого количества определенного вещества, называемого легирующим элементом. В качестве легирующих элементов могут выступать алюминий, марганец и т.д.

Сортамент металлопродукции соответствует требованиям:

- прокат круглый — ГОСТ 2590-88, ГОСТ 7417;

- прокат квадратный — ГОСТ 2591-88, ГОСТ 8559;

- прокат шестигранный — ГОСТ 2879-88, ГОСТ 8560;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- со специальной отделкой поверхности — ГОСТ 14955.

Магнитная сталь

Магнитные стали применяются для изготовления электроизмерительных приборов, электромагнитов, постоянных магнитов, сердечников трансформаторов и т.п. Существуют два основных вида магнитной стали: магнитомягкая и магнитотвердая.

Магнитотвердая сталь

Магнитотвердые стали легируются хромом (Cr) или кобальтом (Co) и применяются для изготовления постоянных магнитов. Обозначение буквой «E». Марки магнитотвердых сталей: ЕХ, ЕХ3, Е7136, ЕХ9К15М.

Магнитомягкая сталь

Магнитомягкая сталь — один из видов магнитной стали, отличающийся очень высокой магнитопроницаемостью и применяющийся для изготовления сердечников трансформаторов, электроизмерительных приборов, электромагнитов. Обозначается буквой «Э» и содержит высокий процент кремния (Si). Марки: Э1, Э2, Э3, Э4, Э1АА.

Электротехническая сталь

Электротехническая сталь — тонколистовая магнитомягкая сталь, применяемая для изготовления магнитопроводов и электротехнического оборудования (электромагнитов, трансформаторов, генераторов, реле, стабилизаторов и т.п.).

Электротехническая легированная сталь

Легированная сталь — сталь, в которую при изготовлении в определенных количествах вводят специальные химические элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими.

Для легирования электротехнической тонколистовой стали используют кремний (Si) в количестве до 4,5% и алюминий (Al) в количестве до 0,5%.

Классификация электротехнических сталей

По видам продукции:

- сортовой прокат;

- листовой прокат;

- рулонная сталь;

- лента резанная.

По технологии производства:

- холоднокатаные стали (количество кремния до 3,3%):

- изотропные — ГОСТ 21427.2-83;

- анизотропные — ГОСТ 21427.1-83;

- горячекатаные изотропные стали (количество кремния до 4,5%) — ГОСТ 21427.2-83.

По количеству кремния:

- 0,8-2,5% Si — динамная сталь;

- 3-4,5% Si — трансформаторная сталь.

По термической обработке:

- термически обработанная на магнитные свойства — ТО;

- без термической обработки на магнитные свойства.

По точности прокатки:

- нормальной точности по ширине;

- нормальной точности по толщине — Н;

- повышенной точности по толщине — П;

- повышенной точности по ширине — Ш.

По серповидности (для рулонной стали и ленты):

- нормальной точности;

- повышенной точности — С.

- класс 1;

- класс 2.

По виду покрытия:

- без покрытия (с металлической поверхностью);

- без электроизоляционного покрытия, но с грунтовым слоем — БП;

- с электроизоляционным термостойким покрытием — ЭТ;

- с изоляционным покрытием, не ухудшающем штампуемость — М;

- с нетермостойким электроизоляционным покрытием, улучшающим штампуемость — НШ;

- с термостойким электроизоляционным покрытием, улучшающим штампуемость — ТШ;

- с термостойким электроизоляционным покрытием, не ухудшающим штампуемость — Т.

По коэффициенту заполнения:

- группа А;

- группа Б.

По уровню остаточных напряжений:

- с нормированными напряжениями — ОН;

- без нормирования напряжения.

Марки электротехнических легированных сталей

Марки изотропной тонколистовой стали х/к: 2011, 2012, 2013, 2014, 2015, 2016, 2312, 2411, 2412, 2413, 2414, 2421.

Марки анизотропной тонколистовой стали х/к: 3311 (3411), 3411, 3412, 3413, 3414, 3415, 3404, 3405, 3406, 3407, 3408, 3409.

Электротехническая нелегированная сталь

Одним из наиболее популярных видов электротехнической стали является нелегированная сталь тонколистовая или сортовая по ГОСТ 11036-75 и ГОСТ 3836-83 соответственно.

Классификация электротехнических сталей

По видам продукции:

- сортовой прокат;

- рулонный прокат;

- листовой прокат;

- лента резанная.

По методу изготовления:

- сталь сортовая электротехническая нелегированная — ГОСТ 11036-75;

- сталь электротехническая нелегированная тонколистовая и ленты — ГОСТ 3836-83.

- а — для горячей обработки давлением;

- б — для механической обработки по всей поверхности.

Марки электротехнических нелегированных сталей

Марки сортовой стали нелегированной: сталь 10895, 10880, 20880, 20895, 11880, 21880, 11895, 21895, 10850, 11850, 20850, 21850, 10860, 20860, 11860, 21860.

Марки стали электротехнической нелегированной тонколистовой и ленты: сталь 10895, 10832, 20832, 11832, 21832, 10848, 20848, 11848, 21848, 10860, 20860, 11860, 21860, 10880, 20880, 11880, 21880, 20895, 11895, 21895.

Обозначение марки сортовой стали: первая цифра* — вид обработки давлением (1 — горячекатаная и кованная сталь, 2 — калиброванная сталь); вторая цифра — тип по содержанию кремния (0 — сталь без нормирования коэффициента старения, 1 — сталь с заданным коэффициентом старения); третья цифра — группа по основной нормируемой характеристике (8 — коэрцитивная сила); четвертая и пятая цифры — значение основной нормируемой характеристики (коэрцетивной силы в целых единицах А/м).

Пример: сталь 10895 — горячекатаная магнитомягкая сталь без нормирования коэффициента старения со значением коэрцетивной силы 95.

* — для стали по ГОСТ 3836-83 первая цифра — вид проката (1 — горячекатаная изотропная, 2 — холоднокатаная изотропная сталь).

Сталь с особыми тепловыми свойствами

Стали с особыми тепловыми свойствами применяются в точных приборах, в которых необходим точный коэффициент теплового расширения или это расширение должно быть практически нулевым. Самые популярные виды стали с особыми тепловыми свойствами:

- инвар Н36 (36% Ni) — для оптических и геодезических приборов, где требуется сохранение размеров при нагреве от 0 до +100°C;

- платинит Н42 (42% Ni) — заменитель платины, коэффициент расширения которой очень мал и равен коэффициенту линейного расширения стекла;

- элинвар Х8Н36 — для часовых пружин, камертонов и физических приборов, отличается постоянным модулем упругости практически постоянным при температуре −50-100°C.

Сталь с особыми химическими свойствами

Стали высоколегированные и сплавы с особыми химическими свойствами производятся по ГОСТ 5632-72 и подразделяются на несколько видов. В зависимости от химического состава сплавы могут быть на никелевой или железоникелевой основе. В качестве легирующих элементов используются титан (Ti), алюминий (Al), ниобий (Nb), ванадий (V), молибден (Mo), вольфрам (W), кобальт (Co), медь (Cu).

Коррозионностойкие (нержавеющие) стали и сплавы

Обладают стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и т.п. Марки: 1Х13Н3, 1Х17Н2, 1Х11МФ, 0Х18Н11, 0Х18Н12Т, 00Х18Н10, Х17Н13М2Т, 95Х18, 14Х17Н2, 08Х17Т и др.

Жаростойкие (окалиностойкие) стали и сплавы

Окалиностойкие стали способны сопротивляться окислению в газовых средах при действии температур выше 500°С и небольших нагрузок. Применяются для изготовления камер сгорания, чехлов к термопарам и т.п. Марки стали: 15Х11МФ, 15Х5М, 13Х14Н3В2ФР, 12Х18Н12Т, 12Х13, 08Х18Н10Т, 15Х25Т, 10Х23Н18 и др.

Жаропрочные стали и сплавы

Жаропрочные стали способы сохранять прочность и не окисляться под действием высоких температур при повышенных нагрузок. Все жаропрочные стали способны сопротивляться окислению и окалинообразованию при температурах в 1150-1250°С. Применяются такие стали для производства лопаток газовых и паровых турбин, деталей реактивных двигателей и т.п. Марки: ХН23Т, Х27Ю5Т, ХН70Ю, ХН55ВМКЮ, ХН45Ю, 12МХ, 25Х1МФ, 15Х1М1Ф, 15Х5М и др.

Хладостойкие стали и сплавы

Сохраняют свои свойства при температуре от −40°С до −80°С. Марки: 0Х2Н4ВА, 12ХН3А, 15ХМ, 38Х2МЮА, 30ХГСН2А, 40ХН2МА и др.

Спецсталь: состав, изготовление, обработка

Новые отрасли промышленности, бурно развившиеся во второй половине ХХ века (аэрокосмическая, атомная, электроэнергетическая) предъявили новые требования ко многим сортам стали. Космической и атомной отраслям необходимы материалы, способные работать в вакууме, при температуре от нескольких тысяч градусов до почти абсолютного нуля, в условиях высокой радиации и вибрации, в химически-агрессивных средах. Стали, способные выдерживать такие условия и нагрузки относятся к категории специальных.

Они могут отличаться от обычных сортов стали

- особым химическим составом

- специальным способом изготовления и выплавки

- специальным способом обработки

Обычно спецстали отличаются от остальных по всем трем параметрам (хотя в принципе достаточно наличия и одного из данных факторов, чтобы определить сталь как специальную). В настоящее время доля специальных сталей в сортаменте металлургической промышленности постоянно растет, что и не удивительно: спрос на такую сталь существует машино- и судостроении, на транспорте. не говоря уж о военно-промышленном комплексе.

К специальным сталям относятся сплавы с повышенным содержанием никеля, хрома, вольфрама, молибдена, ванадия и др. элементов.

Главным признаком легированной специальной стали является то, что легирующие добавки вводятся в ее состав специально для достижения определенных свойств металла.

В маркировке таких сталей легирующие добавки обозначаются буквами:

- Х — хром (Cr)

- Н – никель (Ni)

- К – кобальт (Co)

- М – молибден(Mo),

- В – вольфрам(W),

- Т – титан (Ti)

- Д – медь (Cu)

- Г – марганец (Mn)

- С – кремний (Si)

- Ф – ванадий (V),

- Р – бор (B)

- А – азот (N),

- Б – ниобий(Nb)

- Е – селен (Se)

- Ц – цирконий(Zr),

- Ю – алюминий(Al)

- Ч – редкоземельные элементы.

Например, для придания стали повышенной жаростойкости, в ее состав добавляют хром (а также отчасти алюминий и кремний).

Вступая в реакцию с кислородом, эти элементы образуют в структуре металла особо плотные и прочные структуры из тугоплавких кристаллов, что позволяет металлу выносить высокие температуры.

Увеличивают жаростойкость стальных сплавов и добавки таких металлов, как титан, ниобий или тантал.

Такие стальные сплавы называют еще сильхромами, к ним, например, относятся:

- 08Х17Т

- 15Х25Т

- 15Х6СЮ

- 36Х18Н25С2

Первые две цифры в их маркировке обозначают сотые доли процента углерода, процент легирующих добавок определяют цифры после маркирующей буквы (кроме тех случаев, когда содержание добавки составляет мене одного процента).

Следовательно, в жаропрочной стали 36Х18Н25С2 будет 0,36% углерода, 18% хрома, 25% никеля и 2% кремния. А в марке 15Х6СЮ при 0,15% углерода и 6% хрома будет еще около одного процента кремния и алюминия.

Хром и никель, будучи добавленными в состав стали придают ей также и устойчивость к коррозии. При этом по своей структуре хромо-никелевые нержавеющие стали делятся на несколько видов, среди коих наибольшее значение получили:

- ферритная (F)

- мартенситная (C)

- аустенитная (A)

Ферритная хромистая нержавейка содержит очень мало углерода, имеет малую твердость и может притягиваться магнитом. В отечественной маркировке такая нержавеющая сталь определяется чаще всего по сочетанию 12Х17. Ферритные стали отличаются высокой жаропрочностью и плохой свариваемостью. В этой связи из нее производят преимущественно цельнокатаные изделия: листовой прокат, трубы и прутки.

Мартенситные сплавы наиболее тверды, но менее устойчивы к коррозии, и тоже могут (но не всегда) проявлять магнитные свойства. Их использование уместно при изготовлении столовой посуды, производстве металлорежущего инструмента и в некоторых областях машиностроения.

Аустенинтная нержавейка отличается высоким содержание хрома (до 20 %) и никеля (до 15 %), хорошими антикоррозийными свойствами и отсутствием магнитных свойств. Она наиболее популярна у потребителей, поскольку достаточно легко поддается обработке. Аустенитные сплавы широко употребляются в промышленности и особо популярны при использовании в крепежных элементах.

Кислотоустойчивость стали увеличивается также при введения в ее состав никеля и молибдена. Придают устойчивость к кислотам и добавки марганца и меди.

Например, в стали 10Х17Н13М2Т кроме 0,1% углерода, 17% хрома и 13% никеля будет еще 2% молибдена и около процента титана. Но заводская марка стали отражает ее состав не полностью. В стали марки 12Х18Н10Т кроме 0,12% углерода, 18% хрома, 10% никеля и процента титана будет еще присутствовать 0,3% меди, 0,2% марганца и 0,8% кремния. Но об их наличии можно узнать уже только в специальной справочной литературе.

Там же можно выяснить, что сталь 12Х18Н10Т относится к аустенитным и входит в группу высоколегированных термо- и коррозионноустойчивых сталей. Для получения полной информации о свойствах «нержавеек» можно еще обратиться к ГОСТ 5632–72, в котором описаны все виды специальных сталей, их химсостав, физические свойства и даны рекомендациями по применению.

Из ГОСТ 5632–72 легко понять, что к аустенитной группа сталей относится множество стальных сплаво, в том числе и так называемые нержавейки 300 серии. Они все жаропрочны, устойчивы к коррозии и поэтому очень востребованы на рынке.

Разумеется, свойства сплавов могут изменяться в зависимости от соотношения легирующих элементов. Так, примесь серы может сделать сталь более прочной, но снизит ее устойчивость к коррозии.

Например, чрезвычайно жаростойкая аустенитная сталь А1, способная работать при температуре до 1100 C, содержит довольно много серы — поэтому подвержена коррозии и не должна использоваться в кислотной среде. Но зато детали из нее незаменимы при производстве щелочей, из стали А1 делаются крекинговые узлы, установки каталитического реформинга и проч.

Надо заметить, что в процессе производства также и нелегированной стали в ее состав могут попадать различные примеси и легирующие элементы, которые присутствуют в железной руде. Такие естественные добавки обычно не оказывают заметного влияния на качество стали, но иногда их сочетание может «само собой» придавать ей особые свойства. Такое наблюдалось, например, в средневековье, когда «дамасская сталь», выгодно отличалась от всех прочих по своим качествам, просто в силу особого состава железной руды, не будучи легированной в строгом смысле этого слова. «Дамасская сталь» отличалась, как известно, сочетанием высокой прочности и гибкости (упругости).

Эти свойства современная металлургия может воспроизводить вполне целенаправленно. Например, ее близким аналогом «дамасской стали» можно считать ножевую сталь 95Х18.

Это высоколегированная хромистая нержавейка не уступает «дамасской» по твердости и устойчивости режущей кромки, и превосходит по устойчивости к коррозии. Не удивительно, что ее и по сей день используют для производства холодного оружия. Хотя основное, промышленное, предназначение данного вида стали — быть материалом для производства износостойких деталей, которые работают при температуре до 500 градусов в умеренно-агрессивных средах.

Что же касается упругости, то по этому показателю дамасскую сталь превосходит сплав 60С2А, содержащий кремний (1,6-2,0%), марганец ( 0,60-0,90%), хром (до 0,3%), никель (до 0,25%), медь ( 0,20%), фосфор и серу (до 0,025%), который используется при производстве рессор и тяжело нагруженных пружин.

Кроме того, надо отметить, что порой и очень малая доля легирующего элемента (в количестве 0,1% и менее), влияет на ее свойства весьма существенно. Поэтому «специальным составом» следует признать и беспримесно-чистое железо. Благо, что одним из примеров спецстали может служить т.н. «цементированная» сталь, в которая получается путем внедрения углерода в особо чистое железо.

Тот же процесс является и примером того, что сталь может становиться специальной и в зависимости от специального особого способа выплавки.

Свойства обычных и специальных сортов стали, имеющих один и тот же химический состав, могут сильно различаться в зависимости от того, каким технологическим путем они получены — томасовским или бессемеровским способами, в мартеновских, тигельных или электрических печах.

Примером тому могут служить стальные сплавы с содержанием 0,6-0,8% углерода и около 0,6-1% марганца.

Сплавы для продукции широкого применения (например для закаливаемых рельсов), производятся томасовским способом или в обычных мартеновских печах. Специальную сталь почти того же состава, необходимую для производства штампов и особо прочных режущих инструментов получают в электропечах; металл, подходящий для пил и лемехов выплавляют в бессемеровских и «кислых» мартеновских печах.

Разница в итоговых физических свойствах стали связана с тем, что при использовании определенных технологий плавки даже минимальные примеси различных элементов (азота, кислорода, серы и фосфора и пр.) могут оказать своё влияние на конечные свойства сплава. Из чего следует, что повлиять на свойства стали, сделав ее специальной, может и технология последующей обработки. Примером тому могут служить сорта листовой стали для глубокой вытяжки, полученные из мягкой низкоуглеродистой стали.

Сейчас активно разрабатываются технологи, которые позволяют придавать многим сортам стали специальные свойства в процессе обработки. Особенно это относится к спецэлектрометаллургии, основные направления развития которой заключаются в:

- Совершенствовании способов выплавки и переплавки агрегатов специальных составов для получения спецсталей заданного качества металла

- Разработке способов изготовления спецсталей «земного» (то есть не авиакосмического) назначения.

При этом наибольшее внимание направлено на достижение снижения себестоимости производства специальных сталей. Наиболее перспективным направлением в этой сфере считается производство специальных сплавов методами порошковой металлургии.