Отпуск и искусственное старение стали

Отпуск и искусственное старение

Термин «отпуск» обычно используют применительно к сталям и другим сплавам, испытывающим при закалке полиморфное превращение (двухфазные алюминиевые бронзы, некоторые сплавы на основе титана и др.). Термин «старение» чаще всего используют применительно к сплавам, не претерпевающим при закалке полиморфного превращения (сплавы на основе алюминия, аустенитные стали, никелевые сплавы и др.).

Отпуск и искусственное старение металлов − термическая обработка закаленных сплавов (главным образом, стали), включающая нагрев (ниже 0,4 tпл), выдержку и охлаждение. Скорость охлаждения не влияет на структуру и свойства сплавов. Цель − достижение оптимального сочетания прочности, пластичности и ударной вязкости.

При отпуске и искусственном старении в предварительно закаленных сплавах нагрев вызывает процессы распада пересыщенного твердого раствора (метастабильной фазы), в результате которых происходят фазовые превращения.

Механизм распада пересыщенного твердого раствора заключается в следующем. На первой стадии внутри пересыщенного твердого раствора происходит направленная диффузия атомов пересыщающего компонента и скопление их в определенных участках кристаллической решетки. На второй стадии в этих участках формируются очень малые области с новой кристаллической решеткой, сопряженной (когерентной) с кристаллическими решетками основного металла и пересыщающего компонента. На третьей стадии происходит отрыв одной решетки от другой и образование дисперсных частиц новой фазы. На четвертой стадии происходит коагуляция дисперсных частиц и переход метастабильной модификации новой фазы в стабильную модификацию. Выделение этой фазы возможно по всей кристаллической решетке на ее дефектах, ускоряющих процесс образования зародышей фазы. Границы зерен являются наиболее благоприятными местами для возникновения аномальной концентрации диффундирующих атомов.

Коагуляция− укрупнение (слипание) частиц при их столкновении в процессах броуновского движения, перемешивания или диффузии в силовом (например, температурном или электрическом) поле.

Микроструктура сплавов, прошедших отпуск или искусственное старение, содержит выделения новой фазы, образовавшиеся за счет пересыщающего компонента в твердом растворе. Тип выделений (кристаллическая решетка), их размер и характер сопряженности с решеткой твердого раствора зависят как от природы сплава, так и от условий старения, то есть от температуры нагрева и времени выдержкипри этой температуре. С увеличением времени выдержки сплава при нагреве выделения новой фазы растут (коагуляция) и превращаются в сферические (сфероидизация).

Появление субмикроскопической неоднородности при диффузии пересыщающего компонента, когерентная связь двух различных решеток, выпадение дисперсных частиц приводят к упрочнению сплава (дисперсионное упрочнение), увеличению его твердости, повышению сопротивления пластической деформации и коррозии. Но обеднение твердого раствора пересыщающим компонентом, потеря когерентности решеток новой фазы и твердого раствора, коагуляция исфероидизация частиц новой фазы сопровождаются разупрочнением сплава, повышением его пластичности и изменением электрического сопротивления.

Отпуск и искусственное старение в 2-3 раза повышают такие свойства сплавов, как твердость, прочность, коэрцитивная сила, удельное электрическое сопротивление и др.

Старение

Отпуск

Дефекты закалки

Неполная закалка — после закалки получается недостаточная твердость. Этот дефект образуется либо в результате недогрева перед закалкой (например, при нагреве доэвтектоидной стали ниже Ас3), либо в результате охлаждения со скоростью, меньшей критической (рис. 123, скорость v7). Этот дефект устраняется повторной закалкой с правильным режимом.

Коробление, закалочные трещины, изменение формы изделия — эти дефекты являются следствием возникновения внутренних напряжений I и II рода.

Закалочные трещины — образуются в изделиях после охлаждения их при температурах ниже точки Мн. С повышением содержания углерода возможность возникновения трещин увеличивается. Кроме того, этому способствуют повышенные температура закалки и скорость охлаждения (в интервале мартенситного превращения), резкие изменения сечения. Иногда трещины возникают в закаленных изделиях в процессе их вылеживания. Основная причина во всех случаях — внутренние напряжения I и II рода. Своевременный отпуск после закалки способствует предотвращению трещинообразования. Трещины — дефект неисправимый.

Деформация и коробление — происходят в результате термических и структурных неравномерных напряжений.

Один из способов уменьшения образования этих дефектов — медленное охлаждение деталей в области температур мартенситного превращения.

Перегрев — закалка с завышенной температуры. В результате получается крупноигольчатый мартенсит, изделия обладают повышенной хрупкостью.

Мягкие пятна на поверхности детали (т. е. участки с пониженной твердостью) — результат образования при закалке на поверхности детали паровой рубашки, уменьшающей скорость охлаждения. Дефект исправляется повторной закалкой.

Окисление и обезуглероживание поверхности изделия — этот дефект возникает в результате взаимодействия печной атмосферы с поверхностными слоями детали при нагреве. Устраняется в результате проведения правильного режима термической обработки или нагревом, проведенным в нейтральных атмосферах (азоте, аргоне и т. д.).

Отпуск применим лишь сплавам, прошедшим закалку.

Отпуском называется нагрев закаленной стали до температур ниже температуры фазового превращения (критической точки Ас1) выдержка при этой температуре с последующим охлаждением (обычно на воздухе). Отпуск является окончательной термической обработкой.

Цель отпуска — изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут (рис. 125).

В зависимости от температуры нагрева различают три вида отпуска: низкотемпературный, среднетемпературный и высокотемпературный.

При низкотемпературном отпуске закаленную сталь нагревают до 150—250°С.

После соответствующей выдержки при этой температуре (обычно 1—3 ч) в детали получают структуру отпущенного (кубического) мартенсита. При низком отпуске частично снимаются закалочные напряжения. Если в стали было значительное количество остаточного аустенита, то в результате его превращения в кубический мартенсит твердость после низкого отпуска может увеличиться на 2—3 единицы НRС.

Низкий отпуск применяют для инструментальных сталей, после цементации, поверхностной закалки и т. д.

При среднетемпературном отпуске закаленную сталь нагревают до 350—400 °С.

В результате получается структура троостита (бейнит). После такого отпуска в изделиях получается сочетание сравнительно высокой твердости (НRС 40— 45) и прочности с хорошей упругостью и достаточной вязкостью. Поэтому среднему отпуску подвергают пружины и рессоры.

При высокотемпературном отпуске закаленные изделия нагревают до 450—650 °С.

После такого нагрева и соответствующей выдержки в изделиях получается структура сорбита. В отличие от сорбита, образующегося после нормализации, когда цементит пластинчатый, после высокого отпуска цементит приобретает зернистую форму. Это существенно повышает ударную вязкость при одинаковой (или даже более высокой) твердости по сравнению с нормализованной сталью. Поэтому такой отпуск применяют для деталей машин, испытывающих при эксплуатации ударные нагрузки. Закалку с высоким отпуском часто называют улучшением.

При нагреве 650—700 °С получают структуру зернистого перлита.

Поскольку в легированных сталях все диффузионные процессы протекают медленнее, время выдержки при отпуске таких сталей больше по сравнению с углеродистыми. Кроме того, карбидообразующие элементы замедляют коагуляцию карбидов, в результате чего они сохраняются мелкодисперсными до более высоких температур. Это одна из причин наблюдающегося явления так называемой вторичной твердости, т. е. увеличения твердости после отпуска в интервале 500— 600 °С (наблюдается в сталях, легированных хромом, молибденом, ванадием и некоторыми другими элементами).

Поэтому в результате высокотемпературного отпуска при одной и той же температуре, а следовательно, при одной и той же структуре, легированные конструкционные стали имеют более высокую прочность и пластичность, чем углеродистые. Это и является одной из основных причин применения легированных сталей для изготовления деталей ответственного назначения, испытывающих сложные напряжения при эксплуатации.

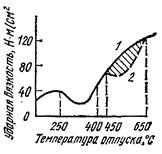

Обычно ударная вязкость с температурой отпуска увеличивается, а скорость охлаждения после отпуска не влияет на свойства. Но для некоторых конструкционных сталей наблюдается уменьшение ударной вязкости. Этот дефект называется отпускной хрупкостью. Различают отпускную хрупкость I и II рода.

Отпускная хрупкость I рода наблюдается при отпуске в области 300 °С у легированных, а также углеродистых сталей. Не зависит от скорости охлаждения. Это явление связывают с неравномерностью превращений отпущенного мартенсита. Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. Благодаря этому вблизи границ создаются концентрации напряжений, границы становятся хрупкими. Отпускная хрупкость I рода «необратима», т. е. при повторных нагревах тех же деталей она в них не наблюдается.

Отпускная хрупкость II рода. Наблюдается у легированных сталей при медленном охлаждении после отпуска в области 450— 650°С (штриховая линия на рис. 127). Существует несколько объяснений природы этого дефекта. При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит восходящая диффузия фосфора из внутренних объемов зерна к границам. Приграничные зоны зерна обогащаются фосфором прочность границ понижается, ударная вязкость падает. Этому дефекту способствуют хром, марганец и фосфор (>0,001 %). Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам (до 0,5 %) и быстрое охлаждение после отпуска (сплошная линия на рис. 127).

Отпускная хрупкость II рода «обратима», т. е. при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур этот дефект может повториться. Поэтому стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650 °С без последующего быстрого охлаждения (например, штампы для горячей штамповки).

Отпуск применяется к сплавам, которые подвергнуты закалке с полиморфным превращением.

К материалам, подвергнутым закалке без полиморфного превращения, применяется старение. Закалка без полиморфного превращения – термическая обработка, фиксирующая при более низкой температуре состояние, свойственное сплаву при более высоких температурах (пересыщенный твердый раствор).

Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора, полученного в результате закалки.

В результате старения происходит изменение свойств закаленных сплавов. В отличие от отпуска, после старения увеличиваются прочность, твердость, уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В стареющих сплавах выделения из пересыщенных твердых растворов встречаются в следующих основных формах: тонко-пластинчатой (дискообразной), равноосной (обычно сферической или кубической) и игольчатой. Энергия упругих искажений минимальна для выделений в форме тонких пластин — линз.

Основное назначение старения — повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации.

Естественным старением называют самопроизвольное повышение прочности (и уменьшение пластичности) закаленного сплава, происходящее в процессе его выдержки при нормальной температуре.

Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс. Повышение прочности, происходящее в процессе выдержки при повышенных температурах, называется искусственным старением.

Предел прочности, предел текучести и твердость сплава с увеличением продолжительности старения возрастают, достигают максимума и затем снижаются (явление перестаривания)

При естественном старении перестаривания не происходит. С повышением температуры стадия перестаривания достигается раньше.

Если закаленный сплав, имеющий структуру пересыщенного твердого раствора, подвергнуть пластической деформации, то это также ускоряет протекающие при старении процессы. Этот вид старения носит название деформационного.

Старение охватывает все процессы, происходящие в пересыщенном твердом растворе — процессы, подготавливающие выделение, и непосредственно процессы выделения. Для практики большое значение имеет инкубационный период — время, в течение которого в закаленном сплаве совершаются подготовительные процессы, время, в течение которого закаленный сплав сохраняет высокую пластичность. Это позволяет проводить холодную деформацию непосредственно после закалки.

Если при старении происходят только процессы выделения, без сложных подготовительных процессов, то такое явление называют дисперсионным твердением.

Практическое значение явления старения сплавов очень велико. Так, после старения увеличивается прочность и уменьшается пластичность низкоуглеродистой стали в результате дисперсных выделений в феррите цементита третичного и нитридов.

Старение является основным способом упрочнения алюминиевых сплавов, некоторых сплавов меди, а также многих жаропрочных и других сплавов. В настоящее время все более широко используют мартенситностареющие сплавы.

| | | следующая лекция ==> | |

| Способы закалки. В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы закалки | | | Максимов В. Л., Николаева Е. Е |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Отпуск (старение)

Отпуск (старение) – окончательная термическая обработка, которая заключается в нагреве сплавов со структурой пересыщенного неравновесного твердого раствора, предварительно полученного закалкой, до температур ниже критической точки, выдержке и последующем охлаждении.

Целью отпуска (старения) является получение окончательной структуры и свойств, которые формируются в результате распада пересыщенного твердого раствора, уменьшения уровня закалочных напряжений и приближения сплава к равновесному состоянию. При этом чем выше температура отпуска, тем эффективнее снижаются закалочные напряжения.

Термин отпуск применяют к тем сплавам, которые были подвергнуты закалке с полиморфным превращением, протекающим по мартенситному механизму. Следовательно, отпуск является завершающей термической обработкой стальных закаленных изделий. Отпуск сталей состоит в нагреве изделий до определенных температур ниже Ас<, выдержке и последующем охлаждении. Основными параметрами отпуска являются температура и время выдержки при этой температуре. Продолжительность отпуска зависит от размеров сечения и массы изделий. Для деталей и инструментов сравнительно небольшого сечения она чаще всего составляет 0,5. 2 ч; для деталей массой от 200 до 1000 кг она достигает соответственно 3. 8 ч и более.

Термин «старение» используется при термической обработке сплавов, подвергаемых закалке без полиморфного превращения. Различают естественное старение, осуществляемое при 20 °С в течение длительной выдержки, и искусственное старение, выполняемое при нагреве до определенных температур.

Охлаждение после отпуска (и искусственного старения) обычно выполняют на воздухе; в некоторых случаях охлаждают более быстро (в масле или воде). Ускоренное охлаждение используют, в частности, при отпуске закаленных деталей из сталей, легированных хромом и марганцем, для предупреждения появления отпускной хрупкости (см. 6.4.2 и рис. 6.14).

Превращения в закаленных сталях при нагреве. Разновидности отпуска сталей. В результате закалки большинство сталей приобретают неравновесную структуру, состоящую из мартенсита (основной фазы закаленных сталей) и некоторого количества остаточного аустенита, который появляется в сталях, содержащих более 0,6% углерода.

При нагреве до 200. 250 °С происходит выделение из мартенсита части углерода в виде метастабильного ε-карбида, имеющего гексагональную решетку и химический состав, близкий к Fe2C. Дисперсные кристаллы ε-карбида сопрягаются с решеткой мартенсита, т.е. становятся когерентно связанными с пей. Этот распад мартенсита приводит к уменьшению в нем концентрации углерода до 0,2%, уменьшению тетрагональности его кристаллической решетки. В результате образуется структура (смесь), состоящая из низкоуглеродистого мартенсита и большого количества высокодисперсных кристаллов ε-карбидов; при этом сохраняется высокая твердость и характерные особенности строения мартенсита. Ее называют мартенситом отпуска. Под микроскопом кристаллы мартенсита отпуска выглядят темными, а мартенсита закалки – светлыми.

При последующем нагреве в интервале температур 250. 400 °С завершается распад мартенсита прохождением карбидного превращения. Из мартенсита выделяется весь пересыщающий его углерод, степень тетрагональности (с/а) уменьшается и при 300. 350 °С приближается к единице. Тетрагональная решетка превращается в кубическую объемно-центрированную, и, следовательно, мартенсит переходит в феррит. Одновременно происходит превращение ε-карбида в цементит, сопровождающееся нарушением когерентности решеток твердого раствора и карбида. В результате этих превращений образуется высокодисперсная ферритно-цементитная смесь, которую называют трооститом отпуска.

При дальнейшем нагреве фазовых превращений не происходит, но развиваются процессы коагуляции цементита. Растущие сфероидизирующиеся частицы цементита сохраняют до температур 550. 650 °С еще достаточно мелкие размеры. Такая дисперсная смесь феррита и цементита называется сорбитом отпуска. Нагрев до температур, близких к температуре А1, усиливает коагуляцию цементита вследствие значительного возрастания подвижности атомов углерода. Образуется зернистый перлит, представляющий грубую ферритно-цементитную смесь. Отпуск на эту структуру на практике не применяется, поскольку он фактически возвращает сталь в состояние, которое она имела после отжига.

Таким образом, закаленная сталь после отпуска свыше 300. 350 °С приобретает структуру с тем же названием, что и в результате распада переохлажденного аустенита при охлаждении стали в области температур перлитного превращения, – троостит и сорбит (см. диаграмму изотермического превращения аустенита).

Однако у них есть и существенные различия. Троостит и сорбит отпуска имеют зернистое строение, а структуры, образующиеся при распаде аустенита, – пластинчатое строение. При равных значениях твердости и предела прочности (σΒ) троостит и сорбит зернистого строения имеют более высокие значения предела текучести, пластичности (δ и ψ) и ударной вязкости.

Получение структуры троостита и сорбита при отпуске технически осуществить проще, так как в этом случае нужно регулировать температуру. При их получении в процессе распада аустенита необходимо обеспечить требуемую скорость охлаждения по всему сечению изделия, что сделать трудно.

При отпуске происходит снятие закалочных напряжений. Чем выше температура отпуска и больше его продолжительность, тем полнее снимаются напряжения вследствие уменьшения степени тетрагональности кристаллической решетки мартенсита и его распада на ферритно-цементитную смесь. Наиболее интенсивно закалочные напряжения уменьшаются при температурах отпуска до 200. 300 °С и полностью устраняются при получении зернистого перлита (> 650 °С).

Закалка и отпуск стали

Закалка — термическая обработка, направленная на получение в сплаве максимально неравновесной структуры и, соответственно, аномальных свойств. Любая закалка включает в себя нагревание до заданной температуры, выдержку и последующее быстрое охлаждение.

Отпуск — термическая операция, заключающаяся в нагревании закаленного сплава ниже температуры превращения для получения более устойчивого структурного состояния сплава. Цель закалки и отпуска — повышение твердости и прочности металла.

Для доэвтектоидной стали проводится полная закалка, при которой нагревание осуществляется выше Ас3. Недогрев до температуры Лс3 приводит к сохранению в структуре кристаллитов доэвтектоидного феррита, что при некотором уменьшении прочности повышает пластичность закаленной стали.

Неполной закалке подвергают заэвтектоидные стали, причем их нагревают выше температуры Асх. Затем и при полной закалке, и при неполной следует выдержка, а далее — охлаждение со скоростью, превышающей критическую, с целью получения преимущественно структуры мартенсита.

Неполную закалку доэвтектоидных сталей используют при термообработке только листовой низколегированной низкоуглеродистой стали для получения ферритной структуры с небольшими включениями мартенсита (20—30 %), что обеспечивает хорошую штампуемость стали.

Для заэвтектоидных сталей неполную закалку применяют из-за того, что неполное растворение цементита упрочняет сталь. Структура такой стали содержит цементит и мартенсит, а цементит тверже мартенсита.

Закаливаемость — повышение твердости стали при закалке. Твердость определяется содержанием в стали углерода. Чем больше в образующемся мартенсите углерода, тем он тверже.

Закалочные (охлаждающие) среды выбирают таким образом, чтобы обеспечить скорость охлаждения выше критической, т. е. предотвратить распад аустенита на ферритно-цементитную смесь. Скорость охлаждения должна быть такой, чтобы получить заданную структуру стали. Таким образом, закалка до той или иной структуры зависит от скорости охлаждения, которая в свою очередь определяется видом и температурой охлаждающей среды.

Для углеродистых сталей, имеющих высокую критическую скорость охлаждения, применяют воду и различные водные растворы. Для легированных сталей, имеющих небольшую критическую скорость охлаждения, — масло и воздух. Различают три последовательные стадии охлаждения в жидкой среде:

- • пленочное кипение, когда между охлаждающей средой и охлаждаемой деталью возникает паровая рубашка, через которую осуществляется теплопередача;

- • пузырьковое кипение, когда паровая рубашка разрушается и закалочная среда вступает в непосредственный контакт с нагретой деталью. На этой стадии скорость охлаждения максимальная;

- • конвективный теплоотвод, когда охлаждение происходит ниже температуры кипения закалочной среды вследствие конвекции. На этой стадии скорость охлаждения минимальна.

Увеличения или уменьшения скорости охлаждения можно добиться изменением химического состава закалочной среды (водного раствора) или заменой среды, регулируя теплопроводность и увеличивая или уменьшая температурный интервал пузырькового кипения.

Характеристики некоторых закалочных сред приведены в табл. 2.1.

Таблица 2.1. Характеристика охлаждающих сред

Охлаждающая среда; температура, °С

Температурный интервал пузырькового кипения, °С

Относительная интенсивность охлаждения в середине интервала пузырькового кипения

Водный 10%-ный раствор №С1; 20

Водный 50%-ный раствор N3014; 20

Минеральное масло; 20—200

Критическая скорость охлаждения определяет такое свойство стали, как прокаливаемостъ, т. е. толщину закаленного слоя с мартенситной или троостито-мартенситной структурой.

Прокаливаемость тем выше, чем меньше критическая скорость закалки, т. е. чем выше устойчивость переохлажденного аустенита. Меньшую критическую скорость имеют легированные стали.

В результате неравномерности охлаждения при закалке возникают термические напряжения, которые могут вызвать коробление и трещины в заготовке. Уменьшить эти напряжения можно, регулируя скорость охлаждения. Для этого подбирают одну или две охлаждающие среды.

Существуют следующие виды закалки:

- • непрерывная;

- • прерывистая;

- • объемная;

- • поверхностная;

- • ступенчатая;

- • изотермическая (бейнитная);

- • с самоотпуском;

- • с обработкой холодом.

Непрерывной называют закалку с непрерывным охлаждением в одной среде.

Закалку стали с охлаждением в двух средах называют прерывистой. Ее используют для получения структуры мартенсита и уменьшения остаточных напряжений. Сначала выполняют закалку в среде с большей, а затем — с меньшей охлаждающей способностью.

В зависимости от того, какую часть детали подвергают закалке, она может быть объемной или поверхностной.

Объемной называют закалку, при которой происходят нагрев и превращения по всему объему материала.

При поверхностной закалке нагревание (превращение) происходит в поверхностном слое материала. После такой закалки заготовки имеют твердый поверхностный слой и вязкую сердцевину, в результате чего заготовки почти свободны от внутренних напряжений и не имеют трещин.

Ступенчатой называют закалку стали с охлаждением в среде с температурой несколько выше температуры начала мартенситного превращения, выдержкой без превращения аустенита для выравнивания температуры по всему сечению детали и последующим охлаждением для получения структуры мартенсита и уменьшения остаточных напряжений.

Изотермической (бейнитной) называют закалку стали с охлаждением в среде с температурой выше начала мартенситного превращения, изотермической выдержкой до полного или неполного превращения аустенита и последующим охлаждением для получения тонкопластинчатой структуры бейнита или бей-нита с мартенситом. Структура бейнита по твердости близка к мартенситу, но более вязкая.

Закалка с самоотпуском — закалка стали с охлаждением только поверхности или части изделия и отпуском вследствие остаточной внутренней теплоты для получения мартенсита отпуска или структуры продуктов распада мартенсита.

Закалка с обработкой холодом — закалка стали с продолжением охлаждения до температуры ниже О °С для дополнительного превращения аустенита в мартенсит.

Увеличение количества мартенсита приводит к следующему:

- • повышает твердость;

- • увеличивает объем;

- • превышает магнитные характеристики;

- • стабилизирует размеры.

Нередко для обработки холодом деталь погружают в жидкий азот (температура кипения минус 196 °С). Обработку холодом производят для углеродистых и легированных сталей для получения максимальной твердости.

В промышленности нашел широкое распространение такой высокопроизводительный способ закалки, как закалка токами высокой частоты. В заготовке создается электрическое поле, причем у поверхности детали его плотность наибольшая. Поверхностный слой быстро нагревается, и его сразу же подвергают охлаждению водой. Изменяя силу тока и время выдержки, можно регулировать толщину нагреваемого участка от долей до нескольких миллиметров.

Отпуск является конечной операцией термической обработки, которую выполняют после закалки для уменьшения внутренних напряжений и получения более устойчивой структуры материала. Он основан на распаде мартенсита и остаточного аустенита. Для этого заготовку нагревают до температуры ниже критической. В зависимости от температуры можно получить структуру мартенсита, троостита или сорбита.

Чем выше температура отпуска, тем полнее снимаются напряжения в деталях. Скорость охлаждения также влияет на уровень остаточных напряжений — ее уменьшение ведет к снижению остаточных напряжений. Для охлаждения после отпуска используют воду, масло или охлажденный воздух.

Отпуск стали бывает трех видов: высокий, средний и низкий.

Высоким называют отпуск стали в интервале температур 500—680 °С для получения (в зависимости от состава стали) структуры сорбита отпуска (смягчающий отпуск) или мартенсита отпуска, характеризующегося вторичным твердением (упрочняющий отпуск).

Сочетание операций закалки и высокого отпуска называют улучшением стали. Улучшению подвергают среднеуглеродистые конструкционные стали, к которым предъявляют высокие требования по прочности, вязкости и пластичности.

Средний отпуск — отпуск стали в интервале температур 250—500 °С для получения дисперсных продуктов распада мартенсита и уменьшения остаточных напряжений. Данный отпуск применяют при изготовлении пружин, рессор, штампов. Он обеспечивает высокие пределы упругости и выносливости.

Низкий отпуск — отпуск стали при температуре ниже 250 °С для получения мартенсита отпуска и уменьшения остаточных напряжений. При этом отпуске изменяется решетка мартенсита в результате выделения карбида железа. Твердость стали при этом не снижается, а внутренние напряжения уменьшаются, повышаются ударная вязкость и пластичность.

При низком отпуске заготовки выдерживают в течение определенного времени в масляных или соляных ваннах.

Низкотемпературному отпуску подвергают режущий и измерительный инструмент из углеродистых и низколегированных сталей, а также детали после поверхностной закалки или химико-термической обработки.

С понижением температуры отпуска твердость и прочность повышаются, а пластичность снижается.

Старение

При быстром охлаждении деталей, нагретых до высоких температур (при закалке или после кристаллизации и горячей пластической деформации), металлы и сплавы полностью или частично сохраняют атомную структуру, характерную для высокотемпературного состояния. Термическое старение протекает в результате изменения растворимости углерода в а-железе в зависимости от температуры. В процессе вылеживания (естественного старения) выделяется углерод в виде третичного цементита (цементита, выделяющегося из феррита) — так называемое дисперсионное твердение. При этом повышается твердость (до 50 %) и прочность, а пластичность и ударная вязкость снижаются. Старение при повышенных температурах (искусственное старение) значительно сокращает продолжительность процесса.

Отпуск и старение стали

Отпуск — нагрев закаленной стали до температуры ниже Асу, выдержка при этой температуре и последующее охлаждение. Проводится с целью устранения внутренних напряжений и повышения пластичности.

Рассмотрим превращения, происходящие при нагреве в закаленной на мартенсит стали.

Мартенсит, имеющий после закалки тетрагональную кристаллическую решетку, при нагреве выше 80° С начинает превращаться в кубический. Как всякий пересыщенный раствор, мартенсит неустойчив. Он распадается при комнатной температуре, но скорость распада чрезвычайно мала из-за незначительной тепловой подвижности атомов. При температуре выше 80° С подвижность атомов уже достаточна для того, чтобы углерод частично перешел из пересыщенного раствора в пластинки карбида толщиной всего в несколько атомных слоев за относительно небольшой промежуток времени. Это превращение происходит в интервале 80—170° С. При нем происходит уменьшение искажения кристаллической решетки мартенсита. Внутренние напряжения снижаются, уменьшается удельный объем мартенсита, размеры детали немного сокращаются. Твердость и прочность остаются почти неизменными, а пластические свойства несколько повышаются.

Отпуск в интервале 150—200° С называется низким отпуском. Низкому отпуску подвергают режущий инструмент и детали, работающие на износ, от которых требуется высокая твердость. В результате низкого отпуска получается отпущенный кубический мартенсит.

При нагреве закаленной стали от 200 до 300° С остаточный аустенит превращается в отпущенный мартенсит: это сопровождается некоторым увеличением размеров детали. К концу этого температурного интервала а-твердый раствор еще несколько пересыщен углеродом, внутренние напряжения практически устранены. Нагрев выше 300° С вызывает дальнейшее выделение углерода из мартенсита, происходит обособление карбидов с образованием очень мелких округлых включений цементита. При температурах выше 400° С карбиды укрупняются.

Отпуск стали — диффузионный процесс. Превращение однородного мартенсита в карбидо-ферритную смесь с резким различием химического состава происходит в течение определенного времени. Нагреть сталь до заданной температуры отпуска недостаточно. Необходимо еще выдержать ее при этой температуре для завершения диффузионных процессов. Время выдержки при отпуске обычно колеблется от 30 мин до нескольких часов в зависимости от состава стали и размеров детали.

При распаде мартенсита получаются структуры троостита, сорбита и перлита. Они отличаются от тех же структур, получающихся в процессе распада аустенита, размером частиц и механическими свойствами. Форма цементитных включений, образующихся при распаде мартенсита, округлая, тогда как при распаде аустенита получаются пластинки цементита. Различная форма включений цементита обусловливает разные свойства. При одной и той же прочности сталь после отпуска получается более пластичной.

На рис. 85 показано, как изменяются механические свойства стали 45, закаленной с 840° С в масле, в процессе последующего отпуска. С повышением температуры отпуска твердость, предел прочности и предел текучести монотонно снижаются, а относительное удлинение и ударная вязкость повышаются. Изменяя температуру отпуска, можно получать различные сочетания механических свойств.

Отпуск в интервале 350—500° С называется средним отпуском. Он обеспечивает высокие предел упругости, предел прочности предел усталости и ударную вязкость. После среднего отпуска получается структура троостита отпуска.

Среднему отпуску подвергают, например, пружины подвесок трубопроводов, рессоры.

Высокому отпуску — многие детали машин и элементы теплосилового оборудования. В частности, закалке в масле с последующим высоким отпуском подвергают толстостенные паропроводные трубы из некоторых легированных сталей. Углеродистую закаленную сталь при высоком отпуске нагревают до 500—650 С. При этом получают структуру троостита или сорбита отпуска.

Основное назначение высокого отпуска — получение высоких пластических свойств и ударной вязкости при остаточной прочности и твердости стали. Комплекс механических свойств у сталь после закалки с высоким отпуском получается выше, чем после | нормализации или отжига. Двойная термическая обработкам состоящая из закалки и среднего или высокого отпуска, называется улучшением. Такая термическая обработка иногда необходима для шпилек и шпинделей теплосиловой арматуры.

Свойства углеродистой стали после закалки и отпуска определяются температурой и продолжительностью нагрева при отпуске. Они не зависят от скорости охлаждения после отпуска. Старение металла — выделение мелкодисперсных частиц вторичных фаз в сплавах с ограниченной растворимостью. Избыточные компоненты выделяются в виде тончайших субмикроскопических включений по телу или границам зерен. Эти процессы вызывают повышение твердости и прочности, так как выделения вторичных фаз затрудняют перемещение дислокаций. В большинстве случаев старение сопровождается резким снижением пластичности и ударной вязкости. Для котельных сталей это совершенно недопустимо.

Котельный стальной лист и труба из малоуглеродистой стали проявляют склонность к старению в наклепанном состоянии (после вальцовки, гибки или других операций холодной пластической деформации). При вылеживании при комнатной температуре повышается твердость и прочность, а пластичность и ударная вязкость снижаются. Этот процесс длится многие месяцы и называется естественным старением. Нагрев наклепанного металла до 250—300° С резко ускоряет процесс. Ударная вязкость при этом может снизиться до величины, составляющей 5—10% от исходной. Особенно подвержены старению стали, деформированные на 3—10%.

Охрупчивание металла может привести к авариям, особенно в тех случаях, когда деталь воспринимает ударные нагрузки. Старение — одна из причин образования кольцевых трещин в трубах из малоуглеродистой стали в местах развальцовки.

Причина старения — образование при быстром охлаждении пересыщенного раствора углерода и азота в феррите. При температуре 727° С в феррите растворяется 0,025% С, а при комнатной— всего 0,006%). Пластическая деформация делает пересыщенный раствор еще менее стабильным. В результате его распада образуются весьма мелкодисперсные карбиды и нитриды железа. Нагрев при 250—300° С ускоряет процесс старения, так как диффузионная подвижность при этом повышается. При более высоких температурах одновременно с выпадением частиц происходит их укрупнение. Крупных частиц получается меньше, так как объем каждой из них существенно больше. Они относительно слабо влияют на свойства стали, и старение не наблюдается.

Наиболее склонны к старению малоуглеродистые стали, особенно кипящие (раскисленные только марганцем). Полуспокойная и спокойная стали менее чувствительны к старению. Особенно эффективно действует раскисление алюминием. Аналогично влияют молибден и ванадий. С повышением содержания углерода склонность стали к старению снижается.