Какой предел текучести у высокопрочной стали?

Высокопрочные марки сталей (Фрилендер 2)

Большинство современных автомобилей строится с применением сталей различных марок, что позволяет оптимизировать конструкцию кузова (столкновение, безопасность, жесткость, снижение расхода топлива и т.д.).

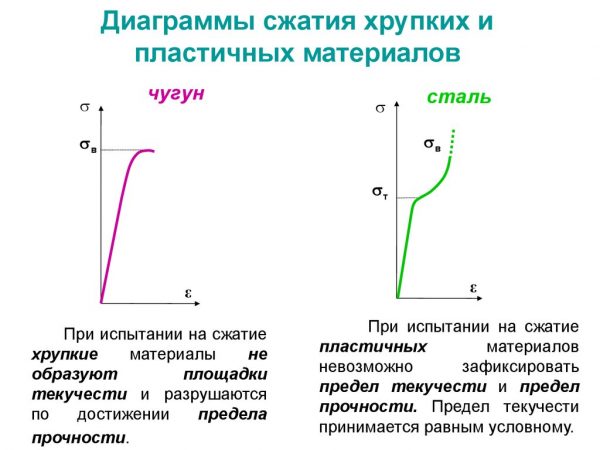

Стали делятся на несколько групп по пределу прочности на разрыв и пределу текучести (усилия, которое нужно для пластической деформации материала).

Предел текучести

Предел текучести определяет то усилие, при котором металл теряет упругость и начинает пластически деформироваться без последующего восстановления формы.

Предел прочности на разрыв

Предел прочности на разрыв определяет то усилие, при котором растягиваемый образец разрушается.

Двухфазная сталь (DP) может соответствовать, как классификации VHSS, так и классификации EHSS, в зависимости от марки.

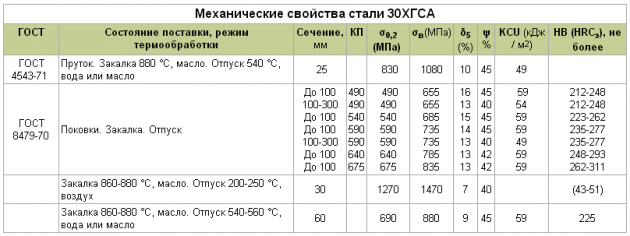

| Марка стали | Предел текучести |

| Мягкая низкоуглеродистая сталь (MS) | Предел текучести до 180 МПа |

| Высокопрочная сталь (HSS) | Сталь с пределом текучести до 280 МПа |

| Высокопрочная сталь с повышенным пределом текучести (VHSS) | Сталь с пределом текучести до 380 МПа |

| Сверхпрочная сталь (EHSS) | Сталь с пределом текучести до 800 МПа |

| Ультрапрочная сталь (UHSS) | Сталь с пределом текучести свыше 800 МПа |

Сварка ультрапрочной стали

Сварка ультрапрочной стали требует использования сварочного оборудования, допускающего следующие параметры сварки.

Твердая пайка в среде инертного газа

При выполнении твердой пайки в среде инертного газа используйте сварочный аппарат следующего типа, соответствующий указанной спецификации: Сварочный аппарат Fronius Trans Plus Synergic 2700 4 R/Z/AL MIG, с проволокой CuSi3 (DIN 1733) диаметром 1,0 мм и с использованием ступени 4, что соответствует силе тока 92 A и скорости питания 4,6 м/мин. Защитный газ L1 = чистый аргон (DIN 439).

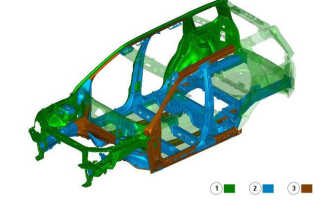

Стали, используемые в конструкции кузова:

| Элемент | Марка стали |

| 1 | Мягкая (низкоуглеродистая) сталь (SS) |

| 2 | Высокопрочная сталь (HSS) |

| 3 | Сверхпрочная сталь (EHSS) |

ПРИМЕЧАНИЕ: Дополнительное использование стали DP600 (EHSS) в «кольцевой раме» усилителей боковых панелей и в задних и передних лонжеронах обеспечивает большую прочность при фронтальном или боковом столкновении.

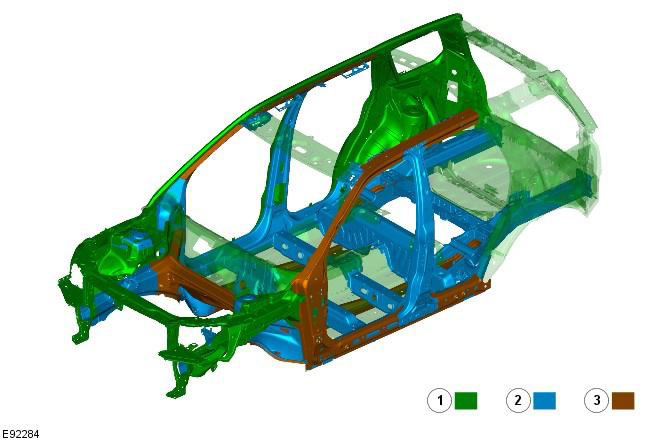

ПРИМЕЧАНИЕ: При установке наружных боковых панелей, стойки «А», «В», панели порога и задней боковой панели необходимо выполнить твердую пайку пазов в месте примыкания этих элементов к их внутренним усилительным панелям.

ПРИМЕЧАНИЕ: Размер пазов 20мм х 8мм, расстояние между пазами 30мм. Пазы следует делать в соответствии с этим интервалом. Где это не возможно вследствие наличия в панели вмятин, паз следует сделать в месте расположения исходного точечного сварного шва.

Боковая панель

| Элемент | Наименование |

| 1 | Чтобы сделать основу для паза, просверлите 2 отверстия 8мм. |

| 2 | Выфрезеруйте паз размером 20мм х 8мм |

| 3 | Расстояние между пазами должно составлять 30мм |

ПРИМЕЧАНИЕ: Твердая пайка в защитной среде проводится при температуре 650°C — 950°C. Чтобы ультрапрочная сталь не потеряла своих свойств, температура не должна превышать 950°C.

Выполните твердую пайку пазов при помощи сварочного аппарата Fronius Trans Plus Synergic 2700 4 R/Z/AL MIG, с проволокой CuSi3 (DIN 1733) диаметром 1,0 мм и с использованием ступени 4, что соответствует силе тока 92 A и скорости питания 4,6 м/мин. Защитный газ L1 = чистый аргон (DIN 439).

Зачистите наплавку в пазе ленточной шлифмашиной, используя ленту с зернистостью 60/80.

Понятие и определение предела текучести стали

Изделия из стали востребованы во всех отраслях народного хозяйства. Сталь используется при строительстве домов, мостов и других сооружений. При создании той или иной стальной конструкции учитываются прочностные характеристики. Одной из них является предел текучести стали. Его определение позволяет увеличить срок службы металлического изделия.

Предел текучести – общее определение

В процессе эксплуатации любое сооружение испытывает нагрузки. Под влиянием атмосферных явлений и других неблагоприятных факторов стальные конструкции подвергаются комбинированным нагрузкам, к числу которых относятся сжатие, растяжение и удары.

Стальные элементы чаще всего используются при возведении несущих стен, на которые оказывается основная нагрузка. В целях экономии материалов конструкторы стремятся уменьшить диаметр металлической арматуры таким образом, чтобы не допустить снижения несущей способности возводимого сооружения.

Выполнить это условие можно, если на этапе проектирования сооружения произвести правильный расчет прочности и пластичности. В первую очередь при расчетах учитывается предел текучести материала. Данный параметр обозначает напряжение, при котором происходит пластическая деформация детали без увеличения нагрузки.

Предел текучести измеряется в Паскалях. Его определение позволяет рассчитать максимальную нагрузку, которую способна выдержать пластичная сталь. Превышение этого предела вызывает необратимый процесс деформации и разрушения кристаллической решетки.

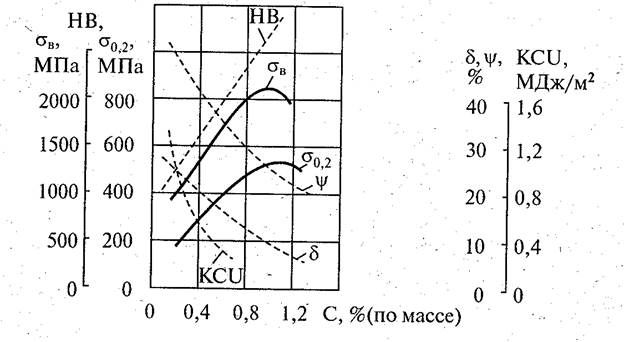

Какие факторы изменяют предел текучести

Сталь – это сплав железа с углеродом, количество которого определяет свойства металла. Углерод придает сплавам твердость и прочность. Текучесть металла увеличивается, если количество углеродной добавки составляет порядка 1,2%. Такое соотношение позволяет улучшить прочностные характеристики и повысить устойчивость к высоким температурам. Увеличение содержания углерода приводит к ухудшению технических параметров металла.

Влияние добавок марганца и кремния

Марганец не оказывает влияния на технические свойства сплава. Его добавляют в целях увеличения степени раскисления металла и уменьшения вредного воздействия серы. Обычно его содержание не превышает 0,8%.

Добавка кремния позволяет улучшить качество сварки. Его добавляют в процессе раскисления. А общее содержание данного элемента не превышает 0,38%.

Влияние добавок серы и фосфора

Количество серы, добавляемой в сплав, оказывает влияние на его механические показатели. Увеличенное содержание серы значительно снижает пластичность, вязкость и текучесть металла. Наибольшему истиранию подвержены изделия, содержащие более 0,6% серы.

Добавление фосфора позволяет улучшить показатели текучести. Однако данный элемент способствует снижению пластичности, вязкости и общих характеристик металла. Допустимым количеством фосфора считается не более 0,025-0,044%.

Влияние добавок азота и кислорода

Азот и кислород относятся к неметаллическим примесям, поэтому их содержание должно быть минимальным. Если металл содержит более 0,03% кислорода, его эксплуатационные характеристики ухудшаются. Снижение пластичности и вязкости приводит к быстрому износу изделий.

Добавление азота способствует увеличению прочности стали. Но вместе с ней происходит уменьшение предела текучести материала. Если количество азота превышает допустимые значения, металлические конструкции быстро стареют за счет повышенной ломкости.

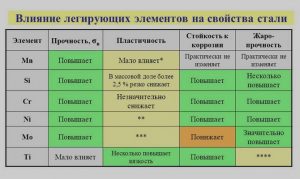

Влияние легирующих добавок

К легирующим добавкам относятся химические элементы, добавляемые в сплав для придания определенных свойств. К числу легирующих элементов относятся:

- хром;

- титан;

- вольфрам;

- никель;

- ванадий;

- молибден.

Для получения оптимальных результатов их добавляют все вместе, соблюдая определенные пропорции.

Как рассчитывается величина текучести стали

Первые расчеты величины текучести металла были выполнены в 30-х годах прошлого столетия советским ученым Яковом Френкелем. В их основу была положена прочность межатомных связей. Ученому удалось определить, какое напряжение требуется для начала пластической деформации простых тел.

Для расчета данной величины применяется следующая формула:

ττ=G/2π, где величина G является модулем сдвига, определяющим устойчивость межатомных связей.

Как физик-теоретик, Френкель предположил, что материалы состоят из кристаллов, между которыми есть пространство. Там в определенном порядке расположены атомы. Чтобы достичь пластической деформации, необходимо разорвать межатомные связи в плоскости, разделяющей половинки тела.

Ряды атомов сместятся и половинки тела разорвутся, если на них оказать напряжение, величина которого соответствует определенному значению. Если воздействие будет оказываться и дальше, атомы одной половинки потеряют связь с атомами другой половинки.

Отчасти Френкель оказался прав. Только разрушение произойдет не между половинками тела, то есть посередине, а в том месте, где структура материала неоднородна.

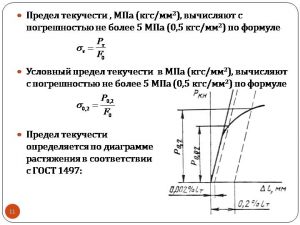

Для каждого вида металла существует несколько значений предела текучести.

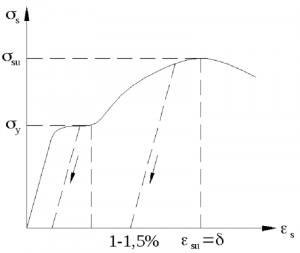

Физический предел текучести. Данной величиной обозначают силу напряжения, при которой тело деформируется без изменения прилагаемой нагрузки.

Условный предел текучести. Данный термин применяют к силе напряжения, при которой значение пластической деформации материала составляет около 0,2%.

Как проводятся испытания на производствах

Для проведения испытаний, целью которых является определение текучести материала, берут цилиндрическую заготовку диаметром 20 мм и длиной более 10 мм. На детали делают насечки для получения отрезка длиной 10 мм. Сама заготовка должна быть больше этой длины для того, чтобы ее можно было захватить с двух сторон.

Деталь зажимают в тиски и начинают растягивать, постепенно увеличивая силу растяжения. В процессе произведения нагрузки производят замеры растущего удлинения образца. Полученные данные заносят в график, называемый диаграммой условного растяжения.

Если на заготовку оказывается небольшая нагрузка, она растягивается в обе стороны пропорционально. По мере увеличения силы растяжения достигается предел пропорциональности, после чего деталь растягивается неравномерно. Предел текучести стали определяется в тот момент, когда материал уже не может вернуться к первоначальной длине.

Существуют Государственные Стандарты и Технические Условия, в которых значения предела текучести разделены на четыре класса:

- 1 класс – до 500 кг/см 2 ;

- 2 класс – до 3000 кг/см 2 ;

- 3 класс – до 4000 кг/см 2 ;

- 4 класс – до 6000 кг/см 2 .

Определение пластичности

Показатель пластичности является не менее важным параметром, который обязательно учитывается в процессе проектирования конструкций. Он определяется двумя параметрами:

- остаточным удлинением;

- сужением при разрыве.

Чтобы рассчитать остаточное удлинение, производят замер двух частей детали после разрыва. Длину каждой части складывают, а затем определяют процентное соотношение к первоначальной длине. У более прочных металлических сплавов этот показатель меньше.

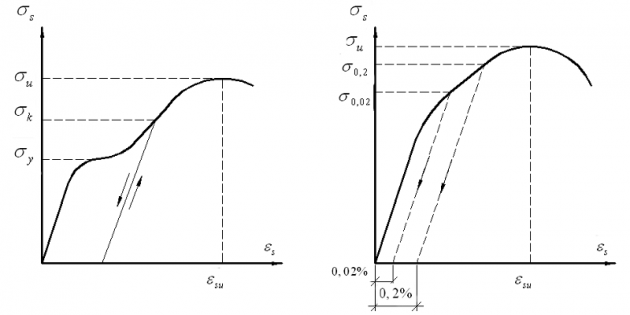

Определение хрупкости

Хрупкость – это свойство, противоположное пластичности. Показатель хрупкости зависит от множества факторов. К ним относятся:

- температура воздуха (при низких температурах хрупкость материала увеличивается);

- увеличение скорости оказываемой нагрузки;

- влажность воздуха и пр.

Изменение этих условий приводит к изменению показателя хрупкости. К примеру, чугун – хрупкий материал. Но если чугунную деталь зажать со всех сторон, она способна перенести значительные нагрузки. А стальной прут с насечками становится невероятно хрупким.

Определение прочности

Прочность – это характеристика металла, определяющая его способность выдерживать нагрузки, не разрушаясь полностью. Для испытаний берут деталь и создают для нее условия, максимально приближенные к эксплуатационным, путем постепенного увеличения нагрузок.

Видео по теме: Испытание стали разных марок

Высокопрочная сталь

Высокопрочный стальной прокат – это металлопродукция, которая при поставке имеет предел текучести более 300 МПа, предел прочности – до 2500 МПа. Высокопрочная листовая сталь все шире применяется в различных отраслях промышленности благодаря снижению металлоемкости, увеличению срока службы изделий, уменьшению производственных и эксплуатационных затрат в сравнении с продукцией из традиционных марок стали. Прочностные характеристики металла достигаются путем использования различных систем легирования стали, специальных режимов горячей прокатки (таких, как контролируемая прокатка, или нормализующая, или термомеханический процесс), а также термической обработкой (закалка с отпуском, нормализация). Помимо высокой прочности, материал обладает повышенной ударной вязкостью (в т.ч. при отрицательных температурах), хорошей пластичностью и свариваемостью.

Наиболее востребован в данном сегменте высокопрочный прокат после закалки с отпуском (Q&T – quenched and tempered) и после термомеханической прокатки (ТМСР – Thermomechanical controlled process).

Выбрать и заказать

Сферы применения

Материалы для загрузки

Применение высокопрочной стали

Использование высокопрочной закаленной стали повышенной износостойкости при изготовлении и ремонте металлоконструкций и деталей машин имеет ряд преимуществ:

Снижение веса изделий, конструкций при сохранении прочностных характеристик

Увеличение полезной грузоподъемности

Снижение затрат на транспортировку, сборку, установку

Снижение затрат на ремонт, техническое обслуживание

Сочетание износостойкости, трещиностойкости и деформационной стойкости

Благодаря таким особенностям высокопрочная сталь в состоянии поставки после закалки и отпуска имеет обширное применение в тяжелом машиностроении, строительстве и других секторах. Более 70% выпускаемого закаленного толстого листа потребляется при изготовлении тяжелой наземной, подземной и грузоподъемной техники.

Область применения высокопрочной стали после закалки с отпуском

Примеры использования

Производство тяжелой наземной техники

Ковши экскаваторов и другое навесное оборудование

Выглаживающая плита асфальтоукладчика

Изготовление подземной техники

Соединительные детали конвейеров

Усиление несущих частей конструкций горных машин

Навесное оборудование горной техники

Производство грузоподъемной техники

Грейферы портовых кранов

Несущие части мостовых кранов

Крановые стрелы и пр.

Приемные бункеры и грохоты

Буферные емкости и вибрационные питатели

Тяжелое и общее машиностроение

Изнашивающиеся узлы оборудования бетонных заводов

Пластины для бетоносмесителя, емкости для загрузки гравия

Обшивка вагонов ж/д транспорта и ковшей и кузовов колесной техники

Изнашивающиеся детали машин и механизмов

Несущие части оффшорных (морских) платформ

Элементы башен ветрогенераторов

Элементы мостов и эстакад

Восстановительный ремонт отдельных изнашивающихся узлов вышеприведенного оборудования у конечного потребителя либо на специализированных ремонтных предприятиях

За счет использования высокопрочной закаленной стали значительно удлиняется срок эксплуатации оборудования и машин, снижается частота замены и ремонта техники, минимизируются простои.

Преимущества использования термомеханически упрочненного проката базируются на его ключевых особенностях – низком углеродном эквиваленте, высоком уровне прочности и ударной вязкости. Благодаря этому в сравнении с традиционными сталями ТМСР-прокат при переработке показывает более высокую эффективность: сокращаются затраты на сварочные материалы, нет потребности в предварительном нагреве металла и дополнительной термообработке, снижается общая металлоемкость конструкций, сокращаются сроки реализации проектов.

Основными направлениями применения таких высокопрочных сталей являются строительство и различные сектора машиностроения.

Область применения высокопрочной стали после термомеханической прокатки

Примеры использования

Промышленное и гражданское строительство

Строительные металлоконструкции – колонны, фермы, элементы перекрытий и пр. Элементы мостов и эстакад

Несущие части оффшорных платформ

Элементы морских буровых установок

Элементы башен ветрогенераторов

Тяжелое и общее машиностроение

Стрелы автокранов, рамы грузовых автомобилей и сельскохозяйственной техники, силовые детали

Обшивка боковых и торцевых стен вагона, рама полувагона

Элементы турбин, гидро- и турбогенераторы

Восстановительный ремонт отдельных изнашивающихся узлов вышеприведенного оборудования в условиях конечного потребителя либо специализированных ремонтных предприятий

Замена продукции из обычных конструкционных марок стали на высокопрочные термомеханически упрочненные виды проката позволяет значительно снизить металлоемкость строительных конструкций за счет использования колонн с меньшей толщиной стенки и полок при аналогичных показателях прочности на сжатие. Например, применение TMCP-листа при изготовлении сварных колонн современных высотных зданий коммерческого назначения позволяет достичь экономии металлопроката на 20-30%, а его использование в конструкции полувагонов приводит к снижению их веса (и соответствующему увеличению полезной грузоподъемности) на 30-35%.

Классификация и свойства высокопрочных сталей

Высокопрочная сталь с состоянием поставки после закалки и отпуска производится в соответствии со стандартами EN 10025-6, ДСТУ EN 10025-6, ASTM A514/А514М, ASTM A517/А517М, ГОСТ 19281 и др., а также по собственным нормативным документам компаний-производителей.

Марки высокопрочных сталей

Ориентировочный уровень механических свойств в соответствии со стандартом

Предел текучести, МПа

Предел прочности, МПа

S460Q, S460QL, S460QL1

S500Q, S500QL, S500QL1

S550Q, S550QL, S550QL1

S620Q, S620QL, S620QL1

S690Q, S690QL, S690QL1

S890Q, S890QL, S890QL1

A537, категории 2, 3

ТУ У 77-096-173-2001

ТУ У 27.1-26416904-150:2005

Сталь высокой прочности в состоянии поставки после термомеханической прокатки изготавливается по EN 10025-4, ДСТУ EN 10025-4, EN 10149-2, а также по нормативной документации и под собственными брендами компаний-производителей.

Марки высокопрочных сталей

Ориентировочный уровень механических свойств в соответствии со стандартом

Минимальный предел текучести, МПа

Предел прочности, МПа

Производство высокопрочного стального толстого листа

Высокопрочная сталь изготавливается на реверсивных станах путем горячей деформации стальных полуфабрикатов – непрерывнолитых или катаных слябов. Упрочняющая обработка листа выполняется либо на финальных стадиях прокатки и охлаждения на стане, либо путем термического воздействия вне основного потока.

Высокопрочная сталь после закалки с отпуском (Q&T)

Высокопрочная сталь после термомеханической прокатки (ТМСР)

Технология и свойства

Термическая обработка вне потока стана или закалка с прокатного нагрева

Увеличение износостойкости проката

Сочетание износостойкости, трещиностойкости и деформационной стойкости

Специальные режимы прокатки в потоке стана

Низкий углеродный эквивалент

Высокая прочность, высокая ударная вязкость

Преимущества для потребителей

Снижение веса при сохранении прочностных характеристик

Увеличение полезной грузоподъемности

Снижение материальных затрат

Уменьшение времени и затрат на сварку

Отсутствие дополнительной т/о

Снижение веса металлоконструкций в сравнении с традиционными марками

Возможность формовки в холодном состоянии

Закалка – это процесс нагрева стали до температур свыше фазовых превращений с последующей выдержкой и быстрым охлаждением со скоростью, которая больше критической – в воде, масле, полимерных либо эфирных смесях и пр. Температуру нагрева и среду охлаждения выбирают в зависимости от химического состава и требуемого структурного состояния металла. После закалки сталь приобретает неравновесную метастабильную структуру и обладает высокой прочностью (предел прочности до 2500 МПа), твердостью (до 600-650 по шкале Виккерса), износостойкостью и повышенной хрупкостью. Закалочные операции могут выполняться как с отдельного нагрева стали после прокатки, так и с использованием тепла прокатного нагрева (т.н. прямая закалка). Закалка в ряде случаев не является окончательным видом термической обработки — для устранения избыточных напряжений и повышенной хрупкости изделие после закалки подвергают отпуску.

Термомеханический контролируемый процесс (термомеханическая прокатка) – это технологическая операция, предполагающая контроль температуры и процесса деформации листа при прокатке. Свойства, полученные после такой обработки, стали, не могут быть воспроизведены нормализацией или другими видами термообработки. Конечная мелкозернистая микроструктура металла достигается микролегированием, прокаткой в определенном диапазоне температур и контролируемым охлаждением (в т.ч. ускоренным с помощью водо-воздушной смеси).

Благодаря высокой прочности, свариваемости и устойчивости к хрупкому растрескиванию ТМСР-прокат может применяться в конструкциях с температурой эксплуатации до -50°C с гарантированными значениями ударной вязкости.

Купить высокопрочную сталь от производителя

Производственные предприятия МЕТИНВЕСТ выпускают низколегированную и легированную высокопрочную сталь в соответствии с требованиями международных стандартов и индивидуальных спецификаций потребителей. Доступна поставка продукции после применения специальных видов прокатки (контролируемая прокатка, термомеханический процесс, нормализующая прокатка) и после термической обработки вне потока стана (закалка с отпуском, нормализация и др.). Купить высокопрочную сталь можно через глобальную сбытовую сеть, имеющую 38 офисов продаж в Европе, Азии, Африке и Америке и 16 металлобаз в Украине, а также у авторизованных дилеров.

Оставайтесь на связи

Найдите представителя Метинвеста в вашем регионе

Предел текучести стали

Разные материалы по-разному реагируют на приложенную к ним внешнюю силу, вызывающую изменение их формы и линейных размеров. Такое изменение называют пластической деформация. Если тело после прекращения воздействия самостоятельно восстанавливает первоначальную форму и линейные размеры — такая деформация называется упругой. Упругость, вязкость, прочность и твердость являются основными механическими характеристиками твердых и аморфных тел и обуславливают изменения, происходящие с физическим телом при деформации под действием внешнего усилия и ее предельном случае — разрушении. Предел текучести материала — это значение напряжения (или силы на единицу площади сечения), при котором начинается пластическая деформация.

Текучесть металла

Знание механических свойств материала чрезвычайно важно для конструктора, который использует их в своей работе. Он определяет максимальную нагрузку на ту или иную деталь или конструкцию в целом, при превышении которой начнется пластическая деформация, и конструкция потеряет с вою прочность, форму и может быть разрушена. Разрушение или серьезная деформация строительных конструкций или элементов транспортных систем может привести к масштабным разрушениям, материальным потерям и даже к человеческим жертвам.

Предел текучести — это максимальная нагрузка, которую можно приложить к конструкции без ее деформации и последующего разрушения. Чем выше его значения, тем большие нагрузки конструкция сможет выдержать.

На практике предел текучести металла определяет работоспособность самого материала и изделий, изготовленных из него, под предельными нагрузками. Люди всегда прогнозировали предельные нагрузки, которые могут выдержать возводимые ими строения или создаваемые механизмы. На ранних этапах развития индустрии это определялось опытным путем, и лишь в XIX веке было положено начало созданию теории сопротивления материалов. Вопрос надежности решался созданием многократного запаса по прочности, что вело к утяжелению и удорожанию конструкций. Сегодня необязательно создавать макет изделия определенного масштаба или в натуральную величину и проводить на нем опыты по разрушению под нагрузкой — компьютерные программы семейства CAE (инженерных расчетов) могут с точностью рассчитать прочностные параметры готового изделия и предсказать предельные значения нагрузок.

Величина предела текучести материала

С развитием атомной физики в XX веке появилась возможность рассчитать значение параметра теоретическим путем. Эту работы первым проделал Яков Френкель в 1924 году. Исходя из прочности межатомных связей, он путем сложных для того времени вычислений определил величину напряжения, достаточного для начала пластической деформации тел простой формы. Величина предела текучести материала будет равна

ττ=G/2π. , где G — модуль сдвига, как раз и определяющий устойчивость связей между атомами.

Расчет величины предела текучести

Гениальное допущение, сделанное Френкелем при расчетах, заключалось в том, что процесс изменения формы материала рассматривался как приводимый в действие напряжениями сдвига. Для начала пластической деформации полагалось достаточным, чтобы одна половина тела сдвинулась относительно другой до такой степени, чтобы не смогла вернуться в начальное положение под действием сил упругости.

График физического предела текучести

Френкель предположил, что испытываемый в мысленном эксперименте материал имеет кристаллическое или поликристаллическое строение, свойственно для большей части металлов, керамики и многих полимеров. Такое строение предполагает наличие пространственной решетки, в узлах которой в строго определенном порядке расположены атомы. Конфигурация этой решетки строго индивидуальны для каждого вещества, индивидуальны и межатомные расстояния и связывающие эти атомы силы. Таким образом, чтобы вызвать пластическую деформацию сдвига, потребуется разорвать все межатомные связи, проходящие через условную плоскость, разделяющую половины тела.

При некотором значении напряжения, равному пределу текучести, связи между атомами из разных половин тела разорвутся, и рады атомов сместятся друг относительно друга на одно межатомное расстояние без возможности вернуться в исходное положение. При продолжении воздействия такой микросдвиг будет продолжаться, пока все атомы одной половины тела не потеряют контакт с атомами другой половины

В макромире это вызовет пластическую деформацию, изменит форму тела и при продолжении воздействия приведет к его разрушению. На практике линия начала разрушений проходит не посередине физического тела, а находится в местах расположения неоднородностей материала.

Физический предел текучести

В теории прочности для каждого материала существует несколько значений этой важной характеристики. Физический предел текучести соответствует значению напряжения, при котором, не смотря на деформацию, удельная нагрузка не меняется вовсе или меняется несущественно. Иными словами, это значение напряжения, при котором физическое тело деформируется, «течет», без увеличения прилагаемого к образцу усилия

Условный предел текучести

Большое число металлов и сплавов при испытаниях на разрыв демонстрируют диаграмму текучести с отсутствующей или слабо выраженной «площадкой текучести». Для таких материалов говорят о условном пределе текучести. Его трактуют как напряжение, при котором происходит деформация в переделах 0,2%.

Условный предел текучести

К таким материалам относятся легированные и высокоуглеродистые стальные сплавы, бронза, дюралюминий и многие другие. Чем более пластичным является материал, тем выше для него показатель остаточных деформаций. Примером пластичных материалов могут служить медь, латунь, чистый алюминий и большинство низкоуглеродистых стальных сплавов.

Предел текучести стали

Сталь, как самый популярный массовый конструкционный материал, находится под особо пристальным вниманием специалистов по расчету прочности конструкций и предельно допустимых нагрузок на них.

Стальные сооружения в ходе их эксплуатации подвергаются большим по величине и сложным по форме комбинированным нагрузкам на растяжение, сжатие, изгиб и сдвиг. Нагрузки могут быть динамическими, статическими и периодическими. Несмотря на сложнейшие условия использования, конструктор должен обеспечить у проектируемых им конструкций и механизмов долговечность, безотказность и высокую степень безопасности как для персонала, таки для окружающего населения.

Предел текучести стали

Поэтому к стали и предъявляются повышенные требования по механическим свойствам. С точки зрения экономической эффективности, предприятие стремится снизить сечение и другие размеры производимой им продукции, чтобы снизить материалоемкость и вес и повысить, таким образом, эксплуатационные характеристики. На практике это требование должно быть сбалансировано с требования ми по безопасности и надежности, зафиксированными в стандартах и технических условиях.

Предел текучести для стали является ключевым параметрам в этих расчетах, поскольку он характеризует способность конструкции выдерживать напряжения без необратимых деформаций и разрушения.

Влияние содержание углерода на свойства сталей

Согласно физико-химическому принципу аддитивности, изменение физических свойств материалов определяется процентным содержанием углерода. Повышение его доли до 1,2% дает возможности увеличить прочность, твердость, предел текучести и пороговую хладоемкость сплава. Дальнейшее повышение доли углерода приводит к заметному снижению таких технических показателей, как способность к свариваемости и предельная деформация при штамповочных работах. Стали с низким содержанием углерода демонстрируют наилучшую свариваемость.

Азот и кислород в сплаве

Эти неметаллы из начала таблицы Менделеева являются вредными примесями и снижают механические и физические характеристики стали, такие, например, как порог вязкости, пластичность и хрупкость. Если кислород содержится в количестве свыше 0,03%- это ведет к ускорению старения сплава, а азот увеличивает ломкость материала. С другой стороны, содержание азота повышает прочность, снижая предел текучести.

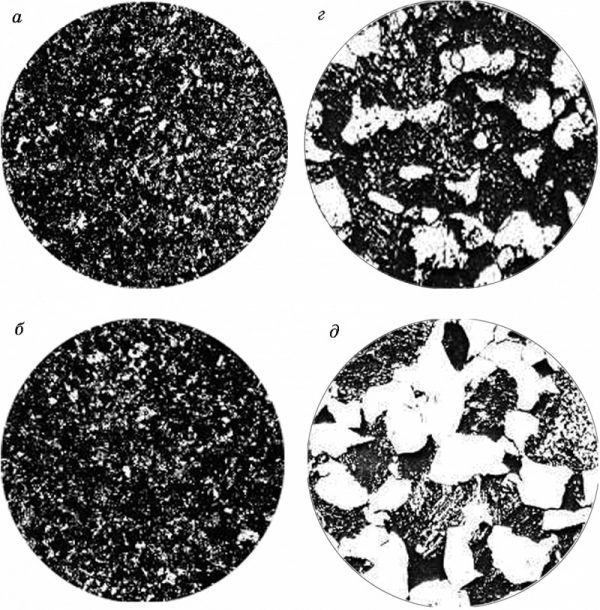

Микроструктура сплава, в составе которого присутствуют азот и кислород

Добавки марганца и кремния

Легирующая добавка в виде марганца применяется для раскисления сплава и компенсации отрицательного влияния вредных серосодержащих примесей. Ввиду своей близости по свойствам к железу существенного самостоятельного влияния на свойства сплава марганец не оказывает. Типовое содержание марганца – около 0,8%.

Кремний оказывает похожее воздействие, его добавляют в процессе раскисления в объемной доле, не превышающей 0,4%. Поскольку кремний существенно ухудшает такой технический показатель, как свариваемость стали. Для конструкционных сталей, предназначенных для соединения сваркой, его доля не должна превышать 0,25%. На свойства стальных сплавов кремний влияния не оказывает.

Примеси серы и фосфора

Сера является исключительно вредной примесью и отрицательно воздействует на многие физические свойства и технические характеристики.

Предельно допустимое содержание этого элемента в виде хрупких сульфитов– 0,06%

Сера ухудшает пластичность, предел текучести, ударную вязкость, износостойкость и коррозионную стойкость материалов.

Фосфор оказывает двоякое воздействие на физико-механические свойства сталей. С одной стороны, с повышением его содержания повышается предел текучести, однако с другой стороны, одновременно понижаются вязкость и текучесть. Обычно содержание фосфора находится в пределах от 0,025 до 0,044%. Особенно сильное отрицательное влияние фосфор оказывает при одновременном повышении объемных долей углерода.

Легирующие добавки в составе сплавов

Легирующими добавками называют вещества, намеренно введенные в состав сплав для целенаправленного изменения его свойств до нужных показателей. Такие сплавы называют легированными сталями. Лучших показателей можно добиться, добавляя одновременно несколько присадок в определенных пропорциях.

Влияние легирующих элементов на свойства стали

Распространенными присадками являются никель, ванадий, хром, молибден и другие. С помощью легирующих присадок улучшают значение предела текучести, прочности, вязкости, коррозионной стойкости и многих других физико-механических и химических параметров и свойств.

Текучесть расплава металла

Текучестью расплава металла называют его свойство полностью заполнять литейную форму, проникая в малейшие полости и детали рельефа. От этого зависит точность отливки и качество ее поверхности.

Жидкий металл для процессоров

Свойство можно усилить, если поместить расплав под избыточное давление. Это физическое явление используется в установках литья под давлением. Такой метод позволяет существенно повысить производительность процесса литья, улучшить качество поверхности и однородность отливок.

Испытание образца для определения предела текучести

Чтобы провести стандартные испытания, используют цилиндрический образец диаметром 20 мм и высотой 10 мм, закрепляют его в испытательной установке и подвергают растягиванию. Расстояние между нанесенными на боковой поверхности образца метками называют расчетной длиной. В ходе измерений фиксируют зависимость относительного удлинения образца от величины растягивающего усилия.

Зависимость отображают в виде диаграммы условного растяжения. На первом этапе эксперимента рост силы вызывает пропорциональное увеличение длины образца. По достижении предела пропорциональности диаграмма из линейной превращается в криволинейную, теряется линейная зависимость между силой и удлинением. На этом участке диаграммы образец при снятии усилия еще может вернуться к исходным форме и габаритам.

Для большинства материалов значения предела пропорциональности и предела текучести настолько близки, что в практических применениях разницу между ними не учитывают.

Высокопрочные стали

Высокопрочными сталями принято называть такие стали, предел прочности которых больше 1500 МПа, а предел текучести больше 1400 МПа. Эти стали особого назначения, предназначенные для работы в особо тяжелых условиях, где требуется высокая конструкционная прочность при минимальном весе.

Высокопрочные стали — сложнолегированные стали с высокой степенью чистоты. Они выплавляются из чистых шихтовых материалов, в электропечах с защитной атмосферой или вакуумной печи и подвергаются специальным методам очистки после выплавки.

Высокой прочности можно добиться и в простых углеродистых сталях после закалки и низкого отпуска, но после такой термообработки вязкость их равна нулю и они не могут быть использованы для деталей испытывающих ударные нагрузки. Для того чтобы получить необходимые сочетания механических свойств необходимо использовать целый набор легирующих элементов, которые обеспечивают не только высокую прочность, но и необходимую вязкость, хладностойкость, коррозионную стойкость, сопротивление усталостному разрушению и т.д.

Основным легирующим элементом простых сталей является углерод. Он эффективно увеличивает прочность и твердость, но снижает вязкость. Поэтому содержание углерода в высокопрочных сталях ограничено, и обычно не превышает 0,3-0,4%.

Основным легирующим элементом высокопрочных сталей является Ni. Его содержится в разных сталях от 2 до 25%. Никель хорошо растворяется в железе, увеличивает и прочность и вязкость, повышает коррозионную стойкость. Он взаимодействует в стали с другими легирующими элементами, образует интерметаллидные фазы Ni3Al, Ni3Ti,Mo которые располагаются вокруг дислокаций на плоскостях скольжения, затрудняют их перемещение и повышают за счет этого прочность и вязкость. Кроме Ni, высокопрочные стали содержат Cr, Mn, Si, Mo, W и микродобавки Al, Ti, Cu, Co.

Условно высокопрочные стали можно разделить на несколько групп (рис. 12).

Рис.12. Обобщенная диаграмма конструкционной

прочности высокопрочных сталей

НУС — низкоуглеродистые стали

СУС — среднеуглеродистые стали

ВУС — высокоуглеродистые стали

МСС — мартенситностареющие стали

МАС — метастабильное аустенитное состояние.

ТМО – термомеханическая обработка.

НУС

Низкоуглеродистые стали являются самыми мало прочными из высокопрочных сталей. Содержание углерода в них не превышает 0,1 — 0,2%. Кроме углерода они содержат до 2% Ni, Mn до 1,5% и легированы небольшими добавками Al, Cu,V. Кроме таких легирующих элементов в эти виды стали вводят азот, в количестве 0,015-0,025%.

Термообработка этих сталей включает в себя закалку температурой 800-900ºС и

высокий отпуск. После закалки в сталях образуется пересыщенный раствор легирующих элементов, а в процессе отпуска из металла выделяются интерметаллидные фазы и карбонитриды. Поэтому они называются сталями с карбонитридным упрочнением. Основным назначением этих сталей являются высокопрочные строительные конструкции, трубо- и газопроводы, нефтепроводы. Используют их и в судостроении.

Основные марки 14Г2АФ, 14ГН2АФ, 14ХГН2МДАФ.

Термообработка — закалка 800-900ºС и отпуск низкий 200-220 0 С или высокий 500-600ºС.

CУC

Для этих конструкционных сталей содержание углерода максимально 0,25-0,4%. Кроме этого они содержат Cr и Ni для повышения прокаливаемости, и увеличения вязкости. Из этих сталей изготавливают валы, шестерни, высокопрочный крепеж, роторы турбин. Термообработка — полная закалка и низкий отпуск.

25ХГНТА σВ-1500 МПа

40ХСНМА σВ-2000 Мпа

Сталь 25ХГНТА может применяться для высокопрочных сварных конструкций, например, для сосудов высокого давления

ВУС

Эти стали содержат углерод в количестве 0,7-1,0% и после закалки и низкого отпуска могут иметь предел прочности до 2000-3000 МПа, но при этом очень малый запас ударной вязкости, поэтому такие стали применяются ограниченно в условиях отсутствия ударных нагрузок. Их рассчитывают на применение в области упругих напряжений. В основном из них изготавливают высокопрочную канатную проволоку.

МСС

Самая распространенная из высокопрочных сталей. Она обладает одновременно и высокой прочностью и вязкостью, хорошей коррозионной стойкостью, прокаливается насквозь при любом сечении. После закалки эти стали обладают достаточной пластичностью и их можно деформировать, они легко свариваются. Они не изменяют размер и форму после закалки. Поэтому из них можно изготавливать измерительные приборы. Максимальную прочность они набирают после окончательной обработки, закалки и старения. Эти стали практически без углеродистые. Количество углерода в них ограниченно содержанием 0,03%. Основным легирующим элементом в этой стали является никель. Его вводят от 10 до 20%. Кроме никеля эти стали содержат Мо до 5%, Ti до 0,5%, W до 10%. Они снижают точку мартенситного превращения до отрицательных температур. Для компенсации этого явления в сталь вводят Со до 10%

Основная схема термообработки для этих сталей включает в себя закалку с 900-1000ºС и последующее старение. После закалки в этих сталях образуется без углеродистый мартенсит с высокой плотностью дефектов кристаллического строения. Но т.к. в твердом растворе нет углерода, сталь сохраняет пластичность и вязкость. После окончательной обработки деталей проводят старение. 500-600ºС — 3 часа. При этом из твердого раствора выделяются интерметаллидные фазы типа Ni3(Ti,Mo), которые упрочняют сталь.

Н18К19М5Т — обладает прочностью 2000 МПа, предел текучести 1900 МПа

Н17К8М2В10 — предел прочности 2350 МПа

Н12К12М10В10 — предел прочности 3000 МПа, предел текучести 2900 МПа (самая высокопрочная сталь).

Стали на основе системы Ni-Cr-Co – имеют повышенную коррозионную стойкость. Чем выше содержание хрома, тем выше коррозионная стойкость стали.

Так, например, сталь 08Х15Н5Д2Т имеет предел прочности 1500 МПа, может работать с высокими нагрузками в щелочах, кислотах.

МАС

Стали этого класса обладают наивысшими запасами прочности и вязкости. Это обеспечивает им наивысшую надежность. Они содержат:

Термообработка этой стали включает в себя закалку 800-1100ºС, после чего в стали сохраняется чисто аустенитное состояние. После закалки сталь подвергают теплой деформации при -200-250ºС. Наклеп стали повышает точку начала мартенситного превращения Мн от 0 до 20ºС, но мартенситного превращения не происходит. Деформация заканчивается в тот момент, когда состояние аустенита станет неустойчивым и дополнительная деформация может вызвать мартенситное превращение. Если из стали в таком состоянии изготавливать детали, то любая дополнительная пластическая деформация может вызвать превращение неустойчивого аустенита в мартенсит. При появлении трещины в её вершине концентрируется пластическая деформация, это вызывает образование мартенсита, сталь упрочняется и разрушение прекращается.

Недостатком данной технологии является сложность контролирования структурного состояния и необходимость мощного деформирующего оборудования.