Для каких целей применяют электротехнические стали?

Для чего используется сталь электротехническая?

Металлургическая промышленность занимается производством деталей, конструкций из металла, одним из видов которого является электротехническая сталь. Она широко применяется для изготовления электрических и электронных конструкций и деталей.

Электротехническая сталь

Этим термином в металлургической промышленности называют сталь кремнистую электротехническую, а также железо чистое. Электротехническими сталями называют материалы, из которых производят различные детали для нужд электрической и электронной промышленности. Определенные свойства данного вида металла обеспечивают нормальную работу и продляют срок эксплуатации приборам, изготовленным из него.

Кремнистая сталь

Этот вид данного металла – основной магнитомягкий материал, который имеет массовое потребление. Кремний в составе стали содержится в различных количествах. Это зависит от того, какой уровень магнитных свойств требуется. Благодаря кремнию удельное сопротивление стали увеличивается, а коэрцитивная сила уменьшается, также снижаются потери на гистерезис.

Если кремния содержится 5 % и более, механические свойства значительно ухудшаются: хрупкость и твердость повышаются. Такая сталь для штамповки непригодна.

Чистое железо

Сплавы, содержание углерода в которых составляет 0,02 % и меньше, называют чистым железом. Оно технически относится к сталям электротехническим и является материалом, который называют магнитно-мягким. Из него производят сердечники, электромагниты, полюсные наконечники, пластины для аккумуляторов.

Технически чистым железом называют низкоуглеродистую сталь, в которой содержание углерода составляет до 0,05 %. Другие примеси в ней если и содержатся, то в минимальном количестве. Такую сталь получают в результате восстановления чистых руд. Ее магнитные свойства зависят от того, в каком количестве содержатся примеси.

Для получения чистого железа с малым содержанием примесей используют два способа:

- Электролиз, в результате чего получают электролитическое железо.

- Термическое разложение, посредством которого осуществляется производство карбонильного железа.

Виды стали

Технология производства влияет на конечный продукт. В зависимости от этого электротехническая сталь бывает:

- Холоднокатаная с содержанием кремния в ней 3,3 %, которая разделяется на изотропную и анизотропную.

- Горячекатаная – изотропная, содержание кремния составляет 4,5 %.

Легирующей добавкой может быть алюминий, его количество в составе стали — 0,5 %. Данный вид металла иногда разделяют условно, согласно чему сталь бывает:

- Динамная (изотропная).

- Трансформаторная (анизотропная).

- Релейная (изотропная, нелегированная).

Как кремний влияет на магнитные свойства стали?

Кремний в твердом состоянии растворяется в железе при температуре, достигающей 800 о С. Его растворимость в этом случае составляет 15 %. Сплавы, в которых кремния содержится до 2,5 %, имеют область, обладающую способностью расширяться при условии, что содержание углерода увеличивается.

К ним относятся электротехнические стали марок 1212, 2011 и другие. Кремний – единственный элемент, благодаря которому увеличивается магнитная проницаемость стали и ее электрическое сопротивление. Он также способствует понижению коэрцитивной силы, в результате чего уменьшаются потери на перемагничивание. Технология выплавки стали строится так, чтобы готовый продукт содержал меньше примесей при достаточном содержании кремния.

Углерод: его влияние

Магнитным свойствам стали особенно вредит влияние углерода. Его примесь значительно затрудняет образование текстуры. Данные свойства стали находятся в прямой зависимости от количества примесей углерода и от вида его содержания в сплаве. Если углерод из цементита переходит в графит, происходит значительное улучшение магнитных свойств стали.

Листовая сталь

В электронике этот вид металла применяется больше всего. Листы электротехнической стали представляют собой сплав, состоящий из железа и кремния, причем его содержание может достигать 4,8 %. Стали с низким содержанием веществ, благодаря которым их свойства улучшаются, носят название легированных.

Для получения электротехнической стали используются мартеновские печи. Для изготовления листов применяются слитки из стали, от состояния которых зависит способ прокатки: холодный или горячий. По этому признаку электротехническая сталь бывает холоднокатаная и горячекатаная.

Кроме легированных сталей, производятся текстурованные, обладающие более высокими магнитными свойствами, чем стали обычные, полученные способом горячей прокатки. Достигается это за счет повторной прокатки листов, где они подвергаются сильному обжатию. Кроме того, далее следует отжиг в атмосфере, наполненной водородом. Применение данных манипуляций очищает сталь от таких элементов, как углерод и кислород. Для производства листовой стали текстурованной применяются оба вида прокатки, но больше ценится металл, произведенный холодным методом.

Классификация

Ее основу составляют различия стали по таким параметрам, как назначение, магнитные свойства, химический состав. Классифицируется металл по следующим показателям:

- В зависимости от способа прокатки и структурного состояния сталь делится на первый, второй и третий классы.

- По количественному составу кремния. Если его содержится менее 0,4 %, то эта сталь — не легированная.

- В зависимости от основных нормирующих характеристик сталь делится на группы: от «0» до «7».

- Цифры, указанные в марке стали, обозначают: первая – класс в зависимости от вида прокатки и структурного состояния; вторая – количество кремния; третья – группу основных характеристик, четвертая – тип стали по порядковому номеру.

ГОСТ электротехнической стали соответствует стандартам и обозначается цифрами: для листов – 11036, для лент – 3863.

Свойства стали

Сталь электротехническая листовая обладает следующими свойствами:

- Удельным сопротивлением. Качество материала лучше, если этот показатель высокий. Благодаря сопротивлению электрический ток при прохождении испытывает препятствия. Для производства проводников используется сталь с минимальными значениями данного показателя. А вот для их экранирования, а также для изготовления корпусов, наоборот, важно, чтобы электричество удерживалось внутри и его потери в пути были минимальными. Поэтому и сталь как сырье должна соответствовать данным требованиям.

- Низкой коэрцитивной силой. По показателям данного параметра судят, насколько магнитное поле внутри материала способно к размагничиванию. Электротехническая сталь для трансформаторов и электродвигателей должна хорошо размагничиваться, то есть обладать высокой способностью к этому. Электромагниты, наоборот, производятся из стали, обладающей высокой коэрцитивной силой. Такой металл получил название анизотропной электротехнической стали.

- Соответствующей шириной петли гистерезиса. Этот показатель оказывает влияние на способность элементов, участвующих в работе электрической цепи, снова возвращаться в начальное состояние после того, как прибор будет выключен. Когда в цепь будет прекращена подача электричества, в ее составных частях какое-то время сохраняется напряжение, которое называют механическим. В деталях прибора первоначальное состояние восстановится гораздо быстрей, если петля гистерезиса будет иметь меньшие размеры по ширине.

- Магнитной проницаемостью. Если этот показатель высокий, это означает, что со своими функциями материал справляется отлично.

- Значимым показателем, особенно в электронике, является толщина листа, которая не должна превышать одного миллиметра.

Применение листовой стали

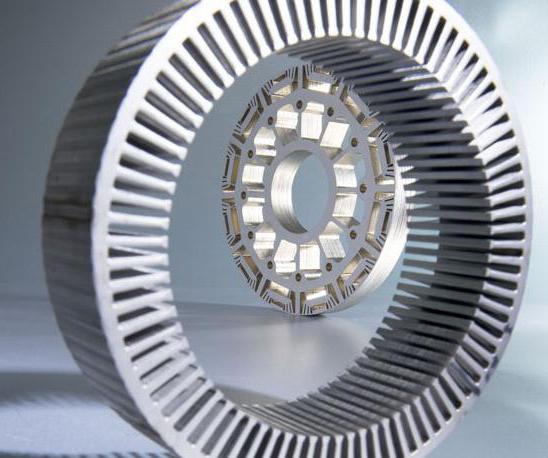

Промышленность выпускает листы, достигающие ширины 240-1000 мм, длины – 720-2000 мм, толщины – от 0,1 до 1,0 мм. Кроме этого, производятся узкие ленты 0,15 – 1,0 мм толщиной. Свойства листовой стали позволяют использовать ее в электронике. Из нее изготавливают сердечники, магнитопроводы, дроссели, роторы и статоры для динамомашин, реле, электродвигатели, стабилизаторы, трансформаторы тока и многое другое. В большинстве случаев применяется текстурованная сталь, так как ее магнитные характеристики имеют большее значение.

Дефекты стали

Почему электротехническая сталь имеет дефекты? Причины их появления различные. В процессе производства стали металлургические дефекты могут появляться из-за высокого содержания кремния в составе сплава, в результате чего образование газовых пузырьков и рослости слитков гарантировано.

Другой дефект появляется, когда при разливе стали заворачиваются корочки. В результате образуются плены, которые значительно снижают качественные характеристики поверхности стали.

Значительно снижает качество металла такой дефект, как внутренние трещины, которые называются «скворечниками». Они появляются, если охлаждение происходит на большой скорости и низкой температуре – 120 о С.

Марки электротехнической стали

На каждом листе цифрами нанесена марка. Она обозначает назначение стали.

- Полюса у электромашин, работающих от постоянного тока, детали двигателей, мощность которых достигает менее 100 кВт, магнитопроводы приборов производятся из малотекстурованной стали холодной прокатки марки 2211 или нетекстурованного металла горячей прокатки марок 1211-1213. Металл обладает высокой пластичностью.

- Роторы и статоры двигателей, мощность которых составляет 100-400 кВт, изготавливаются из нетекстурованной электротехнической стали горячей прокатки таких марок, как 1312 и 1311. У металла хорошая пластичность.

- Роторы и статоры двигателей, мощность которых 400-1000 кВт, силовые трансформаторы малой мощности, двигатели, частота которых повышенная, производятся из мало текстурованной стали холодной прокатки марки 2411 или нетекстурованной стали горячей прокатки марок 1412, 1411.

Магнитопроводы

Данный вид оборудования представляет собой конструкции из пластин или ленты, то есть из отдельных элементов набирается трансформатор. В зависимости от формы пластин, из которых собираются магнитопроводы, они называются броневыми и стержневыми. В ленточных магнитопроводах из электротехнической стали используются свойства, которыми характеризуется холоднокатаный анизотропный металл данного вида. Чтобы удобней осуществлять намотку, изготовляются магнитопроводы в разрезанном виде.

Сердечник электротехнической стали

Для изготовления сердечников статоров и роторов, которыми комплектуются электрические машины, работающие от переменного тока, используется листовая сталь второго класса. Сердечник из электротехнической стали применяется в силовых трансформаторах. Для его изготовления используют нелегированный металл этого вида, имеющий нормированные свойства. По своему химическому составу эта сталь бывает разной. Но ее магнитные свойства как после обжига, который осуществляется при температуре до 950 о С и без присутствия кислорода, так и после охлаждения в течение 10 часов при температуре 600 о С, не должны быть ниже разработанных норм.

Сердечник якоря электротехнической стали, которым комплектуется машины, работающие от постоянного тока, набирается из листов именно этого металла. А почему? Применение данного материала целесообразно потому, что изменение магнитного потока в сердечнике влечет за собой возникновение вихревых токов. Чтобы от них не происходило нагревание сердечника якоря, для его изготовления используют изолированные пластины, которые будут преграждать путь току.

Характеристики и свойства трансформаторной стали, марки и состав

Особенность трансформаторной стали в улучшенных электромагнитных характеристиках. Чтобы улучшить показатели материала, в него добавили кремний, количество которого отличается в зависимости от марки. С помощью этого материала производят разнообразные виды трансформаторов. Его популярность связана с более высокими характеристиками, чем у других металлов.

- Состав трансформаторной стали

- Свойства кремния

- Отличительные особенности изотропной и анизотропной сталей

- Расшифровка маркировки

- Основные марки

- Сернистая

- Нелегированная

- Основные свойства и характеристики

- Производители

- Применение

- Стержневой магнитопровод

- Броневой

- Вывод

Состав трансформаторной стали

Материал выполняют не только из кремния, а создают сплав с железом. Добавление этого элемента приводит к тому, что коэффициент силы увеличивается, а удельное сопротивление электрической мощности повышается, если сравнить с марками без кремния.

Если добавить в состав определенное количество кремния, это приведет к снижению отдельного веса оксидов железа.

По химическому составу этот материал можно отнести к легированным металлам за счет наличия кремния в количестве до 0,5%.

В трансформаторном железе добавление посторонних примесей в пределах 3-4,5%.

Свойства кремния

Кремнием называют основной материал полупроводниковой электроники. С его помощью изготовляют интегральные схемы, диоды, транзисторы, солнечные батареи, фотоприемники и другие приборы.

Это полупроводник, электрические свойства которого зависят от примесей. Он прозрачен для инфракрасных лучей. При низкой температуре проявляет химическую инертность, на воздухе образовывается тонкая пленка оксида. Окисление кремния происходит при нагревании до 400 градусов. Растворим во многих расплавленных металлах.

Отличительные особенности изотропной и анизотропной сталей

Какими свойствами будет обладать соединение зависит от того, сколько в него добавили кремния во время производственного процесса. Горячекатаная и холоднокатаная сталь имеют разные по размеру ячейки. Если материал отличается крупными кристаллами, то его магнитная проницаемость больше, но незначительная коэрцитивная сила, если сравнить с материалами с мелкими кристаллами. Размер зерен зависит от применяемой механической или термической обработки.

Во время отжига внутреннее напряжение в металле понижается, а одновременно с этим кристаллы увеличиваются, формируя структуру. Если сделать горячую прокатку, то не получится сформировать зерна устойчивыми в определенном положении, поэтому они размещаются хаотично. Это изотропная сталь. Она обладает магнитными свойствами, не зависящими от направления.

Чтобы была получить текстурированный материал второй раз прибегают к холодной прокатке стали, сопровождая ее отжигом в особых условиях. Это позволяет получить анизотропную сталь. Ребра в ней расположены так, как проходила прокатка. Расположение материала в правильном положении способствует повышению магнитной проницаемости и снижению коэрцитивной силы, улучшению работы устройств.

Электротехническую сталь производят и продают в рулонах или отдельных листах. Их длина от 720 до 1000 мм.

Расшифровка маркировки

Каждая марка стали обозначается определенными цифрами, несущими в себе информацию:

- Вначале маркировки стоит число, показывающее структурное строение и вид прокатки. К первому классу относят горячекатаную изотропную, ко второму – холоднокатаную изотропную, к третьему – холоднокатаную анизотропную.

- Вторая – количество кремния в материале от 0,4 до 4,8%.

- Третья – принадлежность к нормируемой группе.

- Начальные цифры используются для обозначения типа.

Четвертая и пятая цифры показывают основные нормируемые характеристики в количественном значении. Маркировка предоставляет основную информацию о материале.

Основные марки

Существуют две основные марки.

Сернистая

Марка 2212. Для промышленного производства используют тонкие листы, подверженные холодной прокатке.

Нелегированная

Она отличается от углеродистой стали наличием в составе менее 5% легирующих элементов.

Оба вида используют в производстве трансформаторной стали.

Основные свойства и характеристики

Сталь для трансформаторов применяется нержавеющая, магнитная с достаточными показателями проницаемости. Она так популярна в производстве электрооборудования благодаря тому, что обладает высокими электромагнитными характеристиками и теряет минимальное количество энергии в результате нестериса.

Из металла делают различные элементы для трансформаторов и другого электрооборудования. Также он идеально подходит для создания магнитных проводов.

Без этого особого вида стали не обходятся сердечники трансформатора по той причине, что материал способствует более высокому удельному сопротивлению. Это позволяет терять меньше мощности от вихревых токов. Эта проблема обычно касается сердечников электрооборудования. Благодаря его использованию не происходит чрезмерное нагревание сердечника.

Для уменьшения потерь от вихревых потоков, уменьшают толщину пластины. Поэтому толщина стали должна быть 0,5 мм при частоте в 50Гц. Если устройство работает при большей частоте, то необходимо делать сердечник из листов 0,1-0,2 мм.

Металл помогает уменьшить потери на перемагничивание. Это еще одна причина популярности электротехнической стали для производства сердечника трансформатора.

Так как снизить потери и процесс циклического перемагничивания можно с помощью добавления кремния в металл, то сплавы с повышенным содержанием этого элемента получили название трансформаторная сталь. Благодаря применению удалось добиться уменьшения потерь на треть. Также это позволяет уменьшить массу трансформатора на 10%, а расход металла на 20%.

Электромагнитную сталь используют практически во всей электромеханической продукции за счет своих уникальных свойств.

Производители

Этот материал производят по всему миру. Основными потребителями его считаются Япония и Китай. Они потребляют и производят до 50% всей электротехнической стали. Основным производителем является Китай, а Япония в основном экспортирует этот вид стали.

На территории Российской Федерации делают гораздо больше металла, чем необходимо для использования внутри страны. Стоимость этого вида на российском рынке составляет 80-180 рублей за килограмм. В последние годы Российской Федерации удалось выйти на объемы производства, которые составили 10% от мирового импорта стали. В качестве основных производителей выступают:

- Северсталь.

- ВИЗ-Сталь.

- Новолипецкий металлургический комбинат.

Эти учреждения производят продукцию в количестве в несколько раз превосходящем потребности внутреннего рынка. Это дает возможность продавать материал западным странам, таким как Италия, Швейцария, а также отправлять сталь в Индию.

Если обратить внимание на конкретный вид стали в общем объеме производства, то упор делают на динамный сортамент металла. Сталь для создания электрооборудования составляет только 30% от всего объема производства, так как ее не нужно неограниченное количество. Ее стоимость в пределах 120-180 руб./кг.

Применение

Трансформаторную сталь используют для изготовления важных элементов трансформаторов. Ее популярность связана с повышенными свойствами, благодаря добавлению в состав кремния.

Стержневой магнитопровод

Этот элемент представляет собой стержень, на который размещаются обмотки и ярма, для замыкания магнитной цепи. Их всегда делают шихтованными. Этот элемент имеет более простую конструкцию, чем броневой стержень и позволяет получить необходимую изоляцию для обмоток.

Стержневые магнитопроводы необходимы для мощных трансформаторов, так как у них на каждом стержне расположена половина обмотки. Устройства, в которых есть стержневой магнитопровод, имеет малый магнитный поток рассеивания, меньший расход провода и большая поверхность охлаждения обмотки.

Броневой

Броневые магнитопроводы больше всего подходят для небольших показателей мощности. Это касается устройств, производящих от единицы до нескольких десятков вольт-ампер. Они функционируют, когда уровень напряжения не превышает 1000 В, а частота сети питания 50 или 400Гц. От стержневых трансформаторы с броневым магнитостержнем отличаются меньшей удельной мощностью на единицу объема и веса. Но главным их преимуществом считается стоимость.

Броневые магнитопроводы отличаются прямоугольными стержнями, расположенными в горизонтальном положении, на них располагаются обмотки прямоугольной формы.

В броневом магнитопроводе присутствует ряд конструктивных достоинств. При его использовании понадобится только один комплект обмоток, в котором присутствует ярмо для защиты от негативных факторов внешней среды.

Вывод

Трансформаторная сталь производится с добавлением кремния. Этот элемент обеспечивает улучшение электромагнитных характеристик ее используют для создания сердечников трансформаторов, стержневых и броневых магнитопроводов. В маркировке изделий заложена информация о типе стали и основных нормируемых характеристиках. Стоимость материала на российском рынке составляет 120-180 руб. за кг.

Производством этого материала занимаются разные компании, но наибольшее количество выпускается на территории Китара, если рассматривать показатели по всему миру. России удалось выйти на рынок и производить до 10% мирового количества стали.

Электротехническая сталь и ее свойства

Наибольшее применение в электротехнике получила листовая электротехническая сталь . Эта сталь является сплавом железа с кремнием, содержание которого в ней 0,8 — 4,8%. Такие стали, в которые вводятся в малом количестве какие-либо вещества для улучшения их свойства, называются легированными.

Наибольшее применение в электротехнике получила листовая электротехническая сталь . Эта сталь является сплавом железа с кремнием, содержание которого в ней 0,8 — 4,8%. Такие стали, в которые вводятся в малом количестве какие-либо вещества для улучшения их свойства, называются легированными.

Кремний вводится в железо в виде ферросилиция (сплав сислицида железа FeSi с железом) и находится в нем в растворенном состоянии . Кремний реагирует с наиболее вредной (для магнитных свойств железа) примесью — кислородом, восстанавливая железо из его окислов FеО и образуя кремнезем SiO2, который переходит частично в шлак.

Кремний также способствует выделению углерода из соединения Fе3С (цементит) с образованием графита. Таким образом, кремний устраняет химические соединения железа (FеО и Fе3С), которые вызывают увеличение коэрцитивной силы и увеличивают — потери на гистерезис. Кроме того, наличие кремния в железе в количестве 4 % и более увеличивает удельное электрическое сопротивление по сравнению с чистым железом, в результате чего уменьшаются потери на вихревые токи.

Кремний также способствует выделению углерода из соединения Fе3С (цементит) с образованием графита. Таким образом, кремний устраняет химические соединения железа (FеО и Fе3С), которые вызывают увеличение коэрцитивной силы и увеличивают — потери на гистерезис. Кроме того, наличие кремния в железе в количестве 4 % и более увеличивает удельное электрическое сопротивление по сравнению с чистым железом, в результате чего уменьшаются потери на вихревые токи.

Несмотря на то что индукция насыщения Вs железа с увеличением кремния в нем з начительно повышается и достигает при 6,4% кремния большой величины (Вs = 2800 гс), все же кремния вводят не более 4,8%. Увеличение содержания кремния более 4,8% приводит к тому, что стали приобретают повышенную хрупкость, т. е. механические свойства их ухудшаются.

Выплавляется электротехническая сталь в мартеновских печах. Листы изготовляют прокаткой стального слитка в холодном или горячем состоянии. Поэтому различают холодно- и горячекатаную электротехническую сталь .

Железо имеет кубическую кристаллическую структуру. По исследованию намагничивания оказалось, что оно может быть неодинаково по различным направлениям этого куба. Наибольшим намагничиванием кристалл обладает в направлении ребра куба, меньшим — по диагонали грани и самым малым — по диагонали куба. Поэтому желательно, чтобы все кристаллики железа в листе выстроились в процессе прокатки в ряды по направлению ребер куба.

Железо имеет кубическую кристаллическую структуру. По исследованию намагничивания оказалось, что оно может быть неодинаково по различным направлениям этого куба. Наибольшим намагничиванием кристалл обладает в направлении ребра куба, меньшим — по диагонали грани и самым малым — по диагонали куба. Поэтому желательно, чтобы все кристаллики железа в листе выстроились в процессе прокатки в ряды по направлению ребер куба.

Это достигается повторными прокатками листов стали, с сильным обжатием (до 70%) и последующим отжигом в атмосфере водорода. Это способствует очищению стали от кислорода и углерода, а также укрупнению кристаллов и ориентировке их таким образом, чтобы ребра кристаллов совпадали с направлением прокатки. Такие стали называются текстурованными . У них магнитные свойства по направлению прокатки выше, чем у обычной горячекатаной стали.

Листы текстурованной стали изготовляются холодной прокаткой. Магнитная проницаемость их выше, а потери на гистерезис меньше, чем у горячекатаных листов. Кроме того, у холоднокатаной стали индукция в слабых магнитных полях возрастает сильнее, чем у горячекатаной, т. е. кривая намагничивания в слабых полях располагается значительно выше кривой горячекатаной стали.

Рис. 1. Процесс производства листовой электротехнической стали

Следует, однако, отметить, что в результате ориентировки зерен текстурованной стали по направлению прокатки магнитная проницаемость по другим направлениям меньше, чем у горячекатаных. Так, при индукции 6 = 1,0 тл в направлении прокатки магнитная проницаемость μ м=50000, а в направлении перпендикулярно прокатке μ м — 5500. В связи с этим при сборке Ш-образных сердечников трансформаторов применяют отдельные полосы стали, вырезанные вдоль прокатки, которые затем шихтуют так, чтобы направление магнитного потока совпадало с направлением прокатки стали или составляло бы с ним угол 180°.

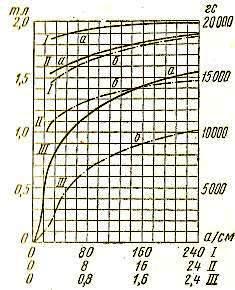

На рис. 2 приведены кривые намагничивания электротехнических сталей ЭЗЗОА и Э41 для трех диапазонов напряженностей магнитного поля: 0 — 2,4, 0 — 24 и 0 — 240 а/с м .

Рис. 2. Кривые намагничивания электротехнических сталей: а — сталь Э330А (текстурированная), б — сталь Э41 (нетекстурированная)

Электротехническая листовая сталь обладает хорошими магнитными характеристиками — высокой индукцией насыщения, малой коэрцитивной силой и малыми потерями на гистерезис. Благодаря этим свойствам она широко используется в электротехнике для изготовления сердечников статоров и роторов электрических машин, сердечников силовых трансформаторов, трансформаторов тока и магнитопроводов различных электрических аппаратов.

Отечественная электротехническая сталь различается по содержанию в ней кремния, по способу изготовления листов, а также по магнитным и электрическим свойствам.

Буква Э в обозначении стали означает » электротех ническая сталь » , первая за буквой цифра (1, 2, 3 и 4) означает степень легирования стали кремнием, причем содержание кремния находится в следующих пределах в %: для слаболегированной стали (Э1) от 0,8 до 1,8, для среднелегированной стали (Э2) от 1,8 до 2,8, для повышеннолегированной стали (ЭЗ) от 2,8 до 3,8, для высоколегированной стали (Э4) от 3,8 до 4,8.

Средняя величина удельного электрического сопротивления электротехнической стали ρ тоже зависит от количества кремния. О н о тем выше, чем больше содержание кремния в стали. Стали мирок Э1 имеют сопротивление ρ = 0,25 ом х мм 2 / м , марок Э2 — 0,40 ом х мм2/м, марок ЭЗ — 0,5 ом х мм 2 /м и марок Э4 — 0,6 ом х мм 2 /м.

п еремагничивании (вт/кг). Эти потери тем меньше, чем больше цифра, т. е. больше степень легирования стали кремнием. Нули после этих цифр о зн ачают, что сталь холоднокатаная текстурованная (0) и холоднокатаная малотекстурованная (00). Буква А указывает на особо низкие удельные потери при перемагничивании стали.

Электротехническая сталь выпускается в виде листов шириной от 240 до 1000 мм, длиной от 720 до 2000 мм и толщиной 0,1, 0,2, 0,35, 0,5 и 1,0 мм. Наибольшее применение имеют текстурованные стали, поскольку они обладают наибольшими значениями магнитных характеристик.

Сталь электротехническая: производство и применение

Производство этого вида стали занимает главенствующее место среди прочих магнитных материалов. Сталь электротехническая — это сплав железа с кремнием, доля которого составляет от 0,5% до 5%. Широкую популярность изделий данного вида можно объяснить высокими электромагнитными и механическими свойствами. Изготавливают такую сталь из широко распространенных компонентов, дефицита в которых нет. Это объясняет ее низкую стоимость.

Влияние кремния

Данная составляющая во взаимодействии с железом образует плотный раствор с высоким удельным сопротивлением, величина которого зависит от того, какой процент кремния в сплаве. При воздействии его на чистое железо оно теряет свои магнитные свойства.

Примеси в составе

В своем составе сталь электротехническая может содержать и другие компоненты: серу, углерод, марганец, фосфор и прочие. Самый вредный из них — углерод (С). Он может находиться в форме как цементита, так и графита. Это по-разному влияет на сплав, так же, как и процент содержания углерода. Чтобы избежать нежелательных включений элемента С, нельзя сталь быстро охлаждать для следующего старения и стабилизации.

Отрицательное воздействие на свойства материала оказывают следующие компоненты: кислород, сера, марганец. Они снижают его магнитные качества. Техническое железо в своем составе обязательно имеет примеси. Здесь их приходится учитывать в совокупности, не так, как для чистого железа.

Можно улучшить свойства стали, применив очистку от примесей. Но такой метод не всегда выгоден на масштабном производстве. А вот с помощью холодной прокатки листовая электротехническая сталь образует в своей структуре магнитные свойства. Это позволяет добиться лучших результатов. Но обязательно необходим дальнейший обжиг.

Холодная прокатка

На протяжении длительного времени считали, что кремний увеличивает хрупкость стали. Производство проходило в основном с помощью горячей прокатки. Рентабельность холодной прокатки была низкой.

Только после того, как было обнаружено, что холодная обработка вдоль направления повышает магнитные свойства материала, она получила широкое применение. Другие направления показали себя только с худшей стороны. Холодная прокатка благотворно повлияла на механические свойства, а также на улучшение качества листовой поверхности, повысила его волнистость и дала возможность штампования.

Отличительные свойства, которые получила сталь электротехническая за счет применения холодной обработки, можно объяснить образованием в ней кристаллографической текстуры. Она отличается несколькими степенями. Они, в свою очередь, зависят от того, при какой температуре проходит прокатка, также от толщины необходимого листа и от того, в какой степени он обжат.

Себестоимость листа одной толщины горячекатаной стали в 2 раза ниже, чем холоднокатаной.

Производители выпускают всего два вида стали, которые соответствуют по ГОСТу.

Обозначение

Маркируется буквой «Э», за ней идет номер, цифры которого имеют определенное значение:

- Первая цифра в значении маркировки означает степень легирования стали с кремнием. От слаболегированной до высоколегированной, соответственно в цифрах от 1 до 4. Динамные – это стали из групп Э1 и Э2. Трансформаторные – Э3 и Э4.

- Вторая же цифра маркировки имеет диапазон от 1 до 8. Она показывает электромагнитные свойства материала при применении ее в определенных эксплуатационных условиях. По этой маркировке можно узнать, в каких областях можно применять ту или иную сталь.

Цифра ноль следом за второй цифрой означает, что сталь текстурированная. Если стоят два ноля, то она мало текстурированная.

В конце маркировки можно встретить следующие буквы:

- «А» — удельные потери материала очень низкие.

- «П» — материал с высокой прочностью проката и высокой отделкой поверхности.

Сфера эксплуатации

Делится сплав по области применения на три вида:

- пригодный для работы в сильных и средних магнитных полях (чистота перемагничивания 50 Гц);

- подходящий для работы в средних полях при частоте до 400 Гц;

- сталь, которая эксплуатируется в средних и малых магнитных полях.

Листы электротехнической стали выпускают следующих размеров: ширина от 240 до 1000 мм, по длине могут быть от 720 мм до 2000 мм, толщина — в диапазоне от 0,1 до 1 мм. Больше всего применение находят текстурированные стали, так как они обладают высоким значением электромагнитных свойств. Листы такого материала часто используют в электротехнике.

Электротехническая сталь — свойства

- Удельное сопротивление. От этого показателя напрямую зависит качество материала. Сталь применяется там, где необходимо сдержать электричество внутри проводника и доставить его по назначению.

- Коэрцитивная сила. Отвечает за способность внутреннего магнитного поля к размагничиванию. Для определенных устройств это свойство требуется в разной степени. В трансформаторах и электродвигателях используют детали с высокой способностью размагничивания. У стали данный показатель имеет низкое значение. А вот в электромагнитах нужна, наоборот, высокая коэрцитивная сила. Чтобы скорректировать магнитные свойства, в сплав стали добавляют нужный процент кремния.

- Ширина петли гистерезиса. Этот показатель должен быть как можно меньше.

- Магнитная проницаемость. Чем выше данный показатель, тем лучше материал «справляется» со своими задачами.

- Толщина листа. Для изготовления многих приборов и деталей используют материалы, толщина которых не превышает одного миллиметра. Однако при необходимости данный показатель уменьшают до значения 0,1 мм.

Применение

Из листовых материалов первого класса можно изготовить разные виды магнитопроводов для реле и регуляторов.

Электротехническая сталь марки второго класса может быть использована для стартеров электромашин постоянного и переменного токов, сердечников роторов.

Чтобы изготовить остов для электрической машины, нужно применить стальное литье, в котором содержание углерода равно не более 1%. Изделия из такого материала подвергают постепенному отжигу. Углеродистую сталь применяют при изготовлении деталей машин, подвергающихся сварке.

Для тех деталей машин, которые несут максимальную нагрузку (пружины, роторы, валы якорей), применяют сплавы с высокими механическими свойствами. Такой материал может содержать в себе никель, хром, молибден и вольфрам. Возможно изготавливать магнитопроводы из электротехнической стали. Они используются для трансформаторов низких частот – 50Гц.

Стержневой магнитопровод

Магнитопроводы делятся они на броневые и стержневые. Каждый вид имеет свои особенности.

Стержневой: у такого магнитопровода стержень вертикальный и имеет ступенчатое сечение, вписанное в окружность. На них особой цилиндрической формой расположены обмотки магнитопровода.

Броневой

Изделия такой конструкции имеют прямоугольную форму, а их стержни имеют поперечное сечение, расположены они горизонтально. Такой тип магнитопровода применяется только в сложных приборах и конструкциях. Поэтому такие конструкции не получили большого распространения.

Итак, мы выяснили, что собой представляет сталь электротехническая и где она используется.

Электротехнические стали

Электротехнические стали и сплавы — специальные материалы, которые используются для изготовления различных деталей электрического оборудования. Эти металлы обладают специальными свойствами, которые позволяют минимизировать сопротивление, что снижает затраты энергии на передачу электрических импульсов. Также они обладают повышенной магнитной проницаемостью, узкой петлей гистерезиса и уменьшенной коэрцитивной силой. Перечисленные параметры позволяют материалу не только способствовать нормальной работе электроприборов, но и продляют их эксплуатационный срок.

Маркировка электротехнической стали зависит от ее основных технических характеристик. К ним относятся толщина, удельное сопротивление, магнитная индукция, плотность и массовая доля кремния в сплаве. Разные категории предназначаются для определенного вида изделий. Перед выбором материала лучше всего проконсультироваться со специалистом, который посоветует наиболее подходящий вариант. Если взять сталь, которая не соответствует техническому заданию, во время эксплуатации электроприбора могут возникнуть серьезные проблемы. Марки электротехнической стали являются взаимозаменяемыми лишь в очень узком диапазоне. Эту информацию всегда необходимо уточнять у знающих людей, если отсутствует собственный опыт в подобных вопросах.

Технология производства электротехничсекой стали

Производство электротехнической стали осуществляется несколькими способами. На этапе выплавки технологических отличий между методами изготовления нет. Они начинаются на этапе раскатки материала. Горячекатаная сталь подвергается окончательной обработке под воздействием температурного режима. Это позволяет проще придать ей необходимую толщину, но несколько снижает ее эксплуатационные характеристики. Под воздействием температуры происходит перестроение межмолекулярных связей в структуре сплава, что негативно сказывается на некоторых свойствах.

Холоднокатаная сталь обрабатывается при естественной температуре окружающей среды. На ее производство приходится затрачивать больше времени и ресурсов, но конечный результат оправдывает все издержки. Этот материал обладает наилучшими свойствами и идет на производство деталей для трансформаторов, электродвигателей и других объектов повышенной важности. Обработка электротехнической стали холоднокатаного производства осуществляется в несколько этапов.

Предварительной сжатие и промежуточный отжиг позволяют получить материал толщиной более 0,5 миллиметров. Эта сталь уже готова к производству и нередко отправляется к заказчикам уже в таком виде. Но для изготовления наиболее качественного материала производится дополнительный этап сжатия и обжига. Финальное сжатие после всех процедур составляет порядка 60%. Окончательный отжиг проходит при температурах 1150-1180 градусов по Цельсию в присутствии водорода. Это позволяет не только закалить материал для будущей эксплуатации, но и убирает из его состава лишний кислород и углерод.

Затем тонколистовая сталь сворачивается в рулоны и отправляется на склад готовой продукции. Холоднокатаная обработка дает лучший результат, так как металлическая решетка стали имеет кубическое строение и при прокатке без повышения температуры ребра выстраиваются в оптимальной последовательности, что положительно влияет на магнитные свойства материала. Также повышает качество стали кремний, который во время выплавки образует крупные кристаллы в металлической сетке. Под воздействием температуры они могут распадаться и деформироваться, поэтому горячекатаная сталь обладает более низким качеством.

Основные свойства электротехнической стали

Рассмотрим подробнее свойства электротехнической стали. На первом месте идет удельное сопротивление. Чем выше этот показатель, тем более качественным считается материал. Сопротивление означает способность вещества препятствовать прохождению электрического тока. Для проводников этот показатель должен быть минимальным. Но электротехнические стали используются для изготовления корпусов и экранирования проводников от воздействия внешней среды. Поэтому они наоборот должны сдерживать электричество внутри, чтобы оно не расходовалось понапрасну, а доходило до пункта назначения с минимальными потерями в пути.

Второе значимое свойство — низкая коэрцитивная сила. Этот параметр отвечает за способность внутреннего магнитного поля к размагничиванию. В электродвигателях и трансформаторах наличие магнитной среды ни к чему, поэтому для производства деталей для них используют сталь с высокой способностью к размагничиванию. Для электромагнитов наоборот необходима высокая коэрцитивная сила, поэтому нужна другая марка металла. Она называется анизотропная электротехническая сталь. До нужного уровня магнитные свойства доводят при помощи введения в сплав дополнительного количества кремния. Этот элемент добавляется в виде силицида железа, которое сплавляют со сталью. Кремнистая электротехническая сталь содержит до 4% кремния, который образует крупные кристаллы в структурной решетке металла.

Третий важный показатель — ширина петли гистерезиса. Он влияет на способность всех составляющих элементов электрической цепи возвращаться к своим изначальным состояниям после выключения прибора. Когда прекращается подача электричества в цепь, ее составные части все еще сохраняют так называемое механическое напряжение. Чем уже петля гистерезиса, тем быстрее восстановится нормальное состояние всех деталей в приборе.

Четвертую строчку ключевых показателей занимает магнитная проницаемость. Чем выше этот показатель, тем лучше материал может справляться со своими функциями. И последний значимый показатель — толщина стального листа. Обычно в электротехнике используются материалы толщиной не более 1 миллиметра. Такого уровня вполне достаточно, чтобы добиваться поставленных перед ними целей. Резка электротехнической стали может осуществляться ножницами по металлу или любым другим предназначенным для подобных целей инструментом.