Какое содержание углерода в эвтектоидной стали?

Доэвтектоидные и эвтектоидные стали

Стали, содержащие от 0,025 до 0,8% углерода, называются доэвтектоидными.

Структура этих сталей состоит из феррита (светлый фон) и перлита (темные зерна). Количество перлита увеличивается, а феррита уменьшается пропорционально увеличению содержания углерода (рис.5) в соответствие с диаграммой состояния (рис.1).

|  |  |

| а | б | в |

| Феррит + перлит – a + (a+Fe3C) — 0,2-0,3% С | Перлит + феррит – (a+Fe3C)+ a — 0,4-0,5 % С | Перлит + феррит – (a+Fe3C) + a 0,5-0,7% С |

Рис.5. Микроструктура доэвтектоидных сталей:

а – сталь 20, б – сталь 45, в – сталь 60

Поэтому, считая, что феррит углерод практически не растворяет, а наличие в структуре 100% перлита соответствует 0,81% С, можно найти содержание углерода в любой доэвтэктоидной стали, определив с помощью микроскопа количественное соотношениемежду структурными составляющими и решая затем простую пропорцию.

0,81% С — 100% перлита

X % С — А % перлита,

где А — количество перлита встали, определенное визуально с помощью микроскопа.

При содержании 0,8% С сталь называется эвтектоидной и состоит из одного перлита.

Твердость и предел прочности эвтектоидной стали выше, чем доэвтектидной, а пластичность ниже.

Заэвтектоидные стали

Стали с содержанием углерода от 0,81 до 2% называются заэвтектоидными, ихструктурасостоит из перлита и вторичного цементита.

Цементит

Цементит — самая хрупкая и твердая (НВ>800) структурная составляющая. Пластичность цементита ничтожно мала и практически равна нулю, что, вероятно, является следствием сложного строения его кристаллической решетки. Кристаллическая структура цементита очень сложна. Есть много различных способов ее изображения, один из наиболее удачных показан на рис. 6.

Цементитная сетка в структуре стали снижает ее пластичность, а твердость — увеличивает. Поэтому с возрастанием количества вторичного цементита пропорционально увеличению концентрации в ней углерода твердость ее повышается, а пластичность падает.

Рис. 6. Кристаллическая структура цементита

Цементит содержит 6,67% углерода, является самой хрупкой и твердой (НВ до 800) структурной составляющей железоуглеродистых сплавов.

В заэвтектоидной стали вторичный цементит обычно расположен в виде светлой сетки или светлых зерен (цепочки) по границам перлитных зерен или в виде игл (рис.7).

Рис.7. Микроструктура заэвтектоидной стали У12 — 1,2 % С

(перлит + цементит вторичный)

а – цементит вторичный зернистый; б – в виде сетки по границам зерен

В сталях, содержащих углерод несколько меньше 0,81%, в виде сетки по границам зерен перлита может также выделиться феррит. При обычном травлении 4%-ным раствором азотной кислоты эта сетка также получается светлой. Для выяснения, является эта сетка ферритной или цементитной, микрошлиф подвергают травлению пикратом натрия.

Если сетка после травления осталась светлой, то это феррит и, следовательно, сталь является доэвтектоидной; если сетка потемнеет, то это цементит, и сталь является заэвтектоидной.

Вторичный цементит в заэвтектоидиой стали занимает незначительную по величине площадь, определить которую на глаз затруднительно. Поэтому методом, которым определяют содержание углерода в доэвтектоидных сталях, для заэвтектоидных — не пользуются.

Выделение вторичного цементита по границам зерен аустенита и цементита перлита в виде пластинок нежелательно, так как такая структура обладает повышенной хрупкостью, плохо обрабатывается резанием и после окончательной термической обработки готовые детали (инструмент) будут иметь пониженные механические свойства, главным образом малую пластичность и ударную вязкость. Поэтому стремятся получать цементит в виде мелких зерен округлой формы (шарики). Структура зернистого перлита является исходной структурой для инструментальных сталей (рис.4).

Таким образом, свойства стали после медленного охлаждения определяются свойствами ее структурных составляющих и их количественным соотношением. Структура же стали состоит из перлита с избыточным или ферритом, или цементитом, в зависимости от количества в ней углерода. Следовательно, именно содержание углерода в стали определяет ее механические и технологические свойства — прочность, твердость, пластичность, вязкость.

Количество цементита в структуре стали возрастает прямо пропорционально содержанию углерода, а как указывалось выше, твердость цементита НВ>800 (8000-8500 МПа) на порядок больше твердости феррита НВ 45-80 (450-800 МПа). Кроме того, частицы цементита повышают сопротивление движению дислокаций, т.е. повышают сопротивление деформации, уменьшают пластичность и вязкость. Вследствие этого с увеличением в стали содержания углерода до 1,0% возрастают твердость, прочность, предел текучести и понижаются показатели пластичности (относительное удлинение и сужение) и ударная вязкость (рис.6).

При содержании углерода свыше 1,0-1,1% твердость стали в отожженном состоянии возрастает, а прочность уменьшается из-за наличия вторичного цементита, образующего сплошную сетку и вызывающего хрупкое преждевременное разрушение.

С увеличением содержания углерода меняется структура стали, увеличивается количество цементита и уменьшается количество феррита. Это приводит соответственно к изменению свойств стали.

Pиc. 8. Влияние углерода на механические свойства стали

Чем больше углерода в стали, тем выше твердость и прочность, но ниже пластичность (рис.8).

Механические свойства стали зависят также от формы и размеров феррито-цементитной смеси.

Чем дисперсней (тоньше) частички феррито-цементитной смеси, тем выше твердость и прочность стали.

Зернистая форма цементита по сравнению с пластинчатой при одинаковой твердости обладает более высокой пластичностью и ударной вязкостью.

С повышением содержания углерода в стали:

— снижается свариваемость, углерод способствует также образованию трещин и пор в процессе сварки в сварном шве,

— до некоторого содержания углерода (0,3-0,5%) улучшается обрабатываемость резанием.

Далее с повышением содержания углерода:

— ввиду высокой твердости стали, обрабатываемость резанием ухудшается;

— повышается порог хладноломкости стали;

— усиливается чувствительность стали к дисперсному старению и к старению после холодной пластической деформации;

— понижается устойчивость стали против коррозии в атмосферных условиях, в речной и морской воде.

Механические свойства конструкционной качественной углеродистой стали в нормализованном состоянии приведены в табл. 1.

Механические свойства конструкционной качественной углеродистой стали в нормализованном состоянии (не менее)

Определение содержания углерода и марки сталей

Теоретическая часть.

К сплавам железа с углеродом относятся техническое железо, стали и чугуны. Техническое железо может содержать от 0,006 до 0,02 % углерода. К сталямотносятся сплавы с содержанием угле-рода от 0,02 до 2,14 %. Сплавы с содержанием углерода от 2,14 до 6,67 % называются чугунами.

Различают диаграммы состояния «железо-графит» (Fe–C) и «железо-цементит» (Fe–Fe3C).

При нагреве до 911 ºС железо имеет ОЦК решётку и такое железо называется α–железо (Feα). Железо с ГЦК решёткой устойчиво до 1392 ºС и оно называется γ – железо или Feγ.

Жидкая фаза(Ж) представляет собой неограниченный раствор углерода в железе в расплавленном состоянии.

Феррит(Ф) – твердый раствор внедрения углерода в α–и δ–же-лезе.

Аустенит(A)–твердый раствор внедрения углерода в γ–железе. Он имеет (как и Feγ) ГЦК решетку, межатомные поры в которой больше, чем в ОЦК решетке.

Цементит(Ц) является химическим соединением железа с углеродом Fe3C, содержит 6,67 % C. Для цементита характерна высокая твердость (800 HBW) и очень низкая пластичность (хрупок).

Из этого следует, что цементит в сплавах железа с углеродом повы-шает их твердость, но уменьшает вязкость и пластичность.

Система «железо-цементит» считается не стабильной, так как карбид железа Fe3C при нагреве распадается с образованием свобод-ного углерода – графита. Диаграмма состояния «железо-цементит» представлена на рис. 4.1. По такой диаграмме кристаллизуются стали и белые чугуны.

Рис. 4.1. Диаграмма состояния системы «железо-цементит» (Fe-Fe3C)

Рис. 4.1. Диаграмма состояния системы «железо-цементит» (Fe-Fe3C)

Особенностью данной диаграммы является то, что по оси абсцисс откладывается содержание углерода от 0 до 6, 67 % и цементита Fe3C от 0 до 100 %. Характерные точки диаграммы состояния приведены в табл. 4.1.

Характерные точки диаграммы «железо-цементит»

| Обозна- чение | Координаты точки | Примечания | |

| t, °С | C, % | Fe3C, % | |

| А | Температура кристаллизации (плавле-ния) чистого железа | ||

| D | 6,67 | Температура кристаллизации (распада) цементита | |

| N | Температура полиморфного превращения железа Feδ  Feγ Feγ | ||

| E | 2,14 | 32,1 | Предельная растворимость углерода в аустените (граница между сталями и чугунами) при 1147 °С |

| C | 4,3 | 64,5 | Эвтектическая точка сплава, где идётпревращение Ж↔Л (А + Ц) |

| G | Температура полиморфного превраще-ния железа: Feα  Feγ Feγ | ||

| P | 0,02 | 0,3 | Предельная растворимость углерода в феррите при 727 °С |

| S | 0,8 | 12,0 | Предельная растворимость углерода в аустените при 727 °С; эвтектоидная точка сплава: А↔П (Ф + Ц) |

| Q | 0,006 | 0,09 | Предельная растворимость (концентра-ция) углерода в феррите при 20 °С |

В сплавах, содержащих от 4,3 до 6,67 % углерода, по линии CD начинают выделяться кристаллы цементита. Так как цементит выделяется из жидкого сплава, его называют первичным (ЦI). При температуре 1147 °С, соответствующей линии ECF, происходит эвтектическое превращение, при котором жидкий раствор состава, соответствующего точке С (4,3 % углерода) кристаллизуется с одновременным образованием двух фаз: аустенита состава точки Е (2,14 % углерода) и цементита, содержащего 6,67 % углерода:ЖС ↔АЕ + ЦF. Полученная смесь двух фаз называется ледебуритом Л(А+Ц). Сплав, соответствующий 4,3 % углерода называют эвтектческим. Чугун, содержащий менее 4,3 % углерода, называют доэвтектическим, более 4,3 % углерода – заэвтектическим.

Линия PSK называется эвтектоидной. При температурах ниже линии РQ начинается выделение углерода из феррита, обусловленное снижением раство-римости углерода в феррите при понижении температуры. Выделив-шийся углерод взаимодействует с основой (железом) сплава и обра-зуется цементит третичный (ЦIII).

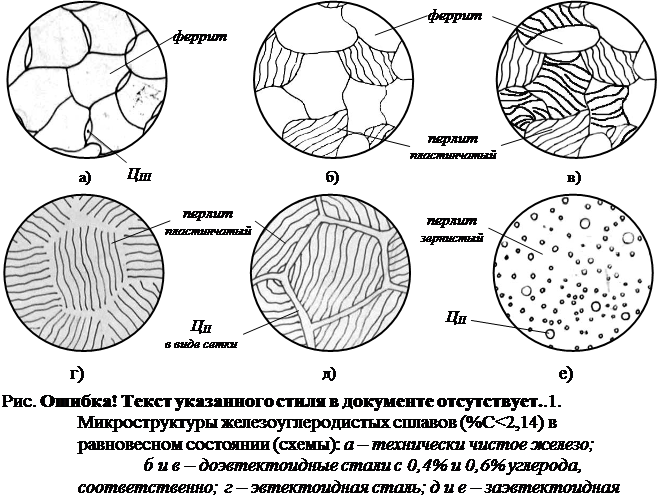

Структурная классификация железоуглеродистых сплавов

Структура чистого железа – феррит (рис. 4.2, а), техническо-го железа –ферритные зёрна, по границам которых видны частицы третичного цементита ЦIII (рис. 4.2, б).

Рис. 4.2. Микроструктура технического железа (0,01 % С): а – ферритные зёрна, х100; б– по границам ферритных зёрен видны частицы ЦIII, х300; в– схема микроструктуры

Доэвтектоидные сталиимеют феррито–перлитную структуру (рис. 4.3): светлые зерна представляют собой феррит, а темные – перлит.

Рис. 4.3. Микроструктура доэвтектоидной стали с содержанием углерода, х250: а – 0,1 %; б–0, 3 %; в– схема микроструктуры

Эвтектоидная сталь имеет полосчатую структуру перлита (рис. 4.4), которая хорошо просматривается при увеличениях более х450.

а б а б | Рис. 4.4. Микроструктура эвтектоидной стали (0,8 % С): а – фотография, х500; б – схема микроструктуры |

Структура заэвтектоидной стали– перлит с сеткой вторичного цементита по границам зерен (рис. 4.5). Чем больше содержание углерода от 0,8 %, тем толще становится сетка цементита.

Рис. 4.5. Микроструктура заэвтектоидной стали (1,2 % С):

а – фотография, х300; б- схема микроструктуры

Определение содержания углерода и марки сталей

В доэвтектоидных сталях массовая доля углерода определяется по формуле:

где Fn – площадь, занятая в структуре перлитом, %;

0,8 – процентное содержание углерода в перлите.

Пример: если перлит занимает примерно 25 % площади шлифа, то содержание углерода будет

При определении содержания углерода в заэвтектоидной стали необходимо учитывать его содержание не только в перлите, но и в цементите. Содержание углерода в заэвтектоидной стали вычис-ляется по формуле:

где (100–Fп) – площадь, занятая цементитом, %.

Увеличение содержания углерода в структуре доэвтектоидных сталей приводит к повышению количества твёрдого и хрупкого цементита, а количество мягкого, пластичного феррита уменьша-ется. Поэтому с увеличением количества твёрдых частиц цементита повышается прочность σв, твёрдость НВ (рис. 4.6), и одновременно снижается пластичность (δ, ψ) и ударная вязкость (КСV) сталей.

| Рис. 4.6. Зависи-мость механических свойств стали от со-держания углерода горячекатаных прут-ков, без термообра-ботки: НВ – твёрдость; σв–предел прочно-сти; δ–относительное удлинение; ψ–относительное сужение; КСV – ударная вяз-кость |

Кроме углерода в сталях всегда присутствуют постоянные примеси. К ним относятся: 1) марганец и кремний. Они вводятся при разливке стали для её раскисления (удаления кислорода); 2) вредные примеси – сера и фосфор, которые поступают в сталь из руды и топлива при её выплавке.

Наличие серы приводит к образованию легкоплавкой эвтектики Fe+FeS. Она при горячей обработки давле-нием, при температурах

988 ºС, расплавляясь образует жидкую фазу и вызывает хрупкость в стали. Это явление называется крас-ноломкостью.

Образование фосфидов (соединений фосфора с металлами) или образование твёрдого раствора фосфора в железе способствует рез-кому снижению пластичности при пониженных температурах и появлению хладноломкости.

Стали конструкционные обыкновенного качества.Они по степени раскисления и характеру затвердевания классифицируются на стали спокойные (сп), полуспокойные (пс) и кипящие (кп).Обозна-чают их буквами Ст и цифрами от 0 до 6: Ст0; Ст1…Ст6. Буквы «Ст» обозначают «Сталь», цифры – условный номер марки в зависи-мости от её химического состава, буквы около цифры «кп», «пс», «сп» показывают степень раскисления (например, Ст1кп, Ст5сп). Сталь Ст0 по степени раскисления не различают. Спокойными и полуспокойными производят стали Ст1…Ст6, кипящими — Ст1…Ст4.

Качественные конструкционные стали маркируютсяпо ГОСТ 1050-2006 записью «Сталь» и числами 08, 10, 15,…, 60.

Высококачественными выплавляют инструментальные и ле-гированные стали, в конце маркировки они имеют букву А.

Особо высококачественными выплавляются электрошлако-вым переплавом стали специального назначения, в конце маркиров-ки ставится через тире буква Ш: сталь 15Х7Н2Т-Ш, 45ХНЗМФ-Ш.

Инструментальные углеродистые стали содержат 0,65…1,2 %углерода и отличаются высокой твердостью и прочностью. Эти стали содержат меньшее количество вредных примесей и они делятся на качественные и высококачественные. Марки качест-венной стали по ГОСТ 1435-99 следующие: У7, У8, У8Г, У9, У10, У11, У12

Классификация углеродистой стали

ООО «ЧЗМК» занимается производством и обработкой металлоконструкций, в том числе из углеродистой стали. В данной статье рассмотрим классификацию этого материала по разным признакам.

Углеродистая сталь – это материал с содержанием углерода до 2,14%. В ней отсутствуют легирующие элементы, присутствует немного примесей, а также магния, кремния и марганца.

Особенности и основная классификация материала

Наличие углерода в стали обеспечивает ее надежность и прочность, а также снижает уровень вязкости и пластичности. Основная масса материала содержит до 99,5% железа. Сталь меняет свои характеристики благодаря термической обработке, в ходе которой достигается нужная твердость поверхности металла.

Основная классификация углеродистой стали базируется на количестве углерода. Выделяют три вида материала:

- низкоуглеродистые (содержат около 0,2% углерода);

- среднеуглеродистые (0,2–0,6%);

- высокоуглеродистые (до 2%).

Чем больше в материале содержится углерода, тем более прочный и менее пластичный он будет, также понижается вязкость стали и повышается хрупкость. Сплавы, которые содержат более 2,4% углерода, уже относятся к чугунам.

Достоинства углеродистой стали:

- высокая пластичность;

- отличная свариваемость;

- хорошая податливость обработке вне зависимости от температуры нагрева металла;

- сохранение высоких прочностных характеристик даже при большом нагреве (до 400 градусов);

- устойчивость к динамическим нагрузкам.

Недостатки углеродистой стали:

- при увеличении содержания углерода сталь снижает свою пластичность;

- имеет склонность к расширению под воздействием тепла;

- имеет слабые электротехнические характеристики;

- при нагреве до температуры, превышающей 200 градусов, ухудшает свою режущую способность и снижает твердость;

- податлива к появлению ржавчины, что налагает серьезные требования к стальным изделиям, например, необходимость в нанесении защитного покрытия.

Углеродистая сталь также классифицируется по структуре на три группы:

- доэвтектоидные (в основе их структуры – зерна феррита и перлита, содержание углерода не выходит за показатель 0,8%);

- эвтектоидные (в основе структуры – перлит, содержание углерода – 0,8%);

- заэвтектоидные (содержат вторичный цементит и более 0,8% углерода).

Структура стали определяет ее качественное состояние.

На параметры стали серьезно влияют примеси, которые в ней содержатся. Положительное влияние на металл оказывают кремний и марганец (они повышают податливость раскислению), а негативное – фосфор и сера (они ухудшают его свойства).

Повышенное содержание фосфора становится причиной того, что стальные изделия трескаются и деформируются при воздействии на них холодного воздуха, это называется хладноломкостью. При повышении температуры сталь с фосфором хорошо поддается обработке (сварке, ковке, штамповке).

Стальные изделия с высокой концентрацией серы плохо поддаются обработке под воздействием высоких температур. Это явление называют красноломкостью. Материал по структуре представляет собой сернистые зерна с легкоплавкими границами. Повышение температуры нарушает между ними связи, что приводит к появлению трещин. Параметры углеродистой стали с высоким содержанием серы можно улучшить, если легировать ее при помощи других химических элементов.

Технологии производства

Изготовление углеродистой стали занимается металлургический вид промышленности. Материал получают путем переработки заготовок из чугуна с сокращением содержания серы и фосфора, а также снижение углерода до оптимальной концентрации. Существуют три вида технологий производства сплава:

1. В печах конвертерного типа.

В основе методики был метод Бессемера – продувка жидкого чугуна при помощи воздушных масс. В ходе процедуры углерод окисляется и удаляется из сплава, после этого слитки чугуна становились сталью. В результате в металле оставались фосфор и сера, повышалась прочность, но при этом сталь становилась более пластичной и быстрее старела. Метод перестал использоваться ввиду низкого качества получаемого материала.

Вместо этого, углеродистую сталь стали изготавливать в печах конвертерного типа. Вместо воздуха стали использовать кислород. В результате получается материал, близкий по качеству к сплавам из мартеновских установок.

2. В мартеновских установках.

Применение мартеновских печей подходит для различных марок углеродистой стали. В основе метода лежит выжигание углерода из сплавов чугуна при помощи воздушных масс и за счет добавления руд железа и ржавых металлических изделий. Изготовление происходит внутри установок, к которым подключается прогретый воздух и горючий газ.

В плавильную камеру загружают все необходимое сырье для изготовления углеродистой стали, которое затем нагревается до температуры плавления. Такие камеры могут вмещать до 500 тонн и выдерживать температуры до 1700 градусов. В них происходит выжигание углерода при помощи газовой среды, шлака и расплавленного металла. В результате получается сплав, который вытекает через заднюю стенку установки.

3. В печах, работающих от электричества.

Электродуговые или индукционные печи позволяют изготовить качественную углеродистую сталь практически без примесей, более чистую и жаростойкую. Процесс производства происходит при помощи вакуума, благодаря чему получаются более качественные заготовки.

Данный метод является более дорогим, поэтому используется только при особой необходимости.

Способы улучшения прочностных характеристик

Повышение прочности углеродистой стали любой группы происходит при помощи термической обработки. Одним из наиболее распространенных методов является закалка плазмой. В ходе процедуры на поверхности образуется структура из мартенсита, твердость которого превышает 9,5 ГПа. Данная структура увеличивает устойчивость стали к износу.

Еще один метод улучшения прочностных характеристик стали — химико-термическая обработка. В ходе процедуры сплав нагревается до конкретного показателя, а затем подвергается воздействию химикатов, что позволяет улучшить его параметры. Такая обработка повышает твердость и стойкость металла к износу, а также улучшает устойчивость к образованию ржавчины в кислых и влажных средах. Метод подходит для углеродистой стали любой группы.

Другие параметры классификации

Классификация углеродистых сталей возможна по уровню очищения от вредных примесей. Выделяют такие группы сплавов:

- обыкновенного качества (В);

- качественные (Б);

- повышенного качества (А).

К категории В относят стали, соответствующие определенным механическим характеристикам. Они отличаются более доступной стоимостью, не подвергаются обработке под давлением или термической. Справы категорий А и Б можно подвергать различным деформациям, и для них производитель прописывает состав и все свойства.

Существует классификация по сфере применения:

- конструкционные – используются для изготовления изделий разного назначения;

- инструментальные – применяются для изготовления различных инструментов.

В маркировке углеродистой стали встречаются обозначения «сп», «пс» и «кп». Они указывают на степень ее окисления и являются еще одной классификацией сплавов:

- «сп» – спокойные сплавы с содержанием до 0,12% кремния, отличаются ударной вязкостью, однородной текстурой и химическим составом; основной недостаток – в менее качественной поверхности изделий;

- «пс» – полуспокойные сплавы с содержанием кремния 0,07–0,12%, которые отличаются равномерным распределением примесей;

- «кп» – кипящие углеродистые стали с содержанием кремния менее 0,07%, которые отличаются неоднородной структурой.

Достоинства кипящих сталей:

- доступная стоимость (за счет незначительного содержания добавок);

- высокая пластичность;

- хорошая обрабатываемость и податливость обработке при помощи пластической деформации.

Маркировка углеродистых сталей

Маркировка углеродистых сталей не особо отличается от требований к обозначению других сплавов. Расшифровка маркировок, как правило, указывается в специальных таблицах.

Буква «У» указывается в начале и обозначает принадлежность сплавов к инструментальным. О качественной группе, к которой относится сталь, указывают обозначения «А», «Б», и «В», они указываются в конце. Количество углерода для материала повышенного качества обозначается в сотых долях процента, а для двух других групп — в десятых долях.

Углеродистые стали нередко маркируются буквой «Г», она стоит после цифр, указывающих на количество углерода. Буква указывает на повышенной содержание марганца в сплаве. Уровень раскисления обозначается как «сп», «пс» или «кп».

Применение углеродистых сталей

Сталь используется во многих сферах, особенно активно в производстве автомобилей. Из нее изготавливают надежные и прочные детали, например корпуса автомобильных элементов, поршни насосов, промышленное оснащение и т.д.

Сплавы с повышенной концентрацией марганца применяются для производства пружин, торсионов и узлов, требующих упругости.

Сталь с низким содержанием углерода применяется при строительстве сооружений и коммуникаций из металла.

Вы можете заказать обработку углеродистой стали любого вида в Череповецком заводе металлоконструкций. Мы занимаемся проектированием, изготовлением и доставкой продукции по всей России. Работа выполняется профессионалами с большим опытом. За ходом процедуры вы сможете наблюдать при помощи онлайн-трансляции из наших цехов.

Преимущества работы с нами:

- гарантия на все изделия от 12 до 24 месяцев;

- высокое качество продукции;

- квалифицированная помощь менеджеров.

У нас есть опыт работы с крупными российскими компаниями. По всем вопросам вы можете обратиться к нашим менеджерам.

Маркировка сталей

Стали

По структурному признаку в зависимости от содержания углерода сталиподразделяютсяследующим образом:

¾ доэвтектоидные, содержание углерода менее 0,8%;

¾ эвтектоидные, содержание углерода 0,8%;

¾ заэвтектоидные, содержание углерода в пределах 0,8%…2,14%.

Во всех сталях в процессе охлаждения при температуре 727°C (линия РSК диаграммы состояния «Fe–C») происходит перлитное превращение (А0,8  П[Ф0,02+Ц6,67]).

П[Ф0,02+Ц6,67]).

В доэвтектоидных сталях между линиями GS и PSK происходит полиморфное превращение (А  Ф).

Ф).

В заэвтектоидных сталях вследствие уменьшения растворимости углерода в аустените (линия SE) при охлаждении выделяется цементит вторичный из аустенита (А  ЦII).

ЦII).

Структура доэвтектоидных сталей – феррит и перлит (весь цементит входит в перлит). Повышение содержания углерода приводит к изменению структуры сталей – росту количества цементита и, соответственно, перлита (перлит в поле зрения микроскопа выглядит темным, а феррит светлым). Структура двух доэвтектоидных сталей с разным содержанием углерода показана на рис.5.2б и 5.2в. Увеличение в структуре количества цементита приводит к повышению твердости и прочности стали.

Зная содержание углерода в стали, легко определить её механические свойства, воспользовавшись правилом Н.С. Курнакова, устанавливающим связь между структурой и свойствами сплавов в зависимости от их химического состава. При образовании смесей (именно к сплавам такого типа относятся стали) зависимости твердости, прочности и ряда других свойств от концентрации компонентов (в сталях от содержания углерода) являются линейными.

Зная твердость феррита (содержание углерода в сплаве практически равно нулю) – 80НВ и твердость перлита (содержание углерода в стали 0,8%) – 180НВ, легко определить твердость любой доэвтектоидной стали, построив соответствующий график, или аналитически. Зная твердость стали, можно рассчитать её пределы прочности (sв) и текучести (sТ).

Эвтектоидная сталь содержит 0,8% углерода, её структура – перлит (см. рис.5.2г).

Структура заэвтектоидных сталей – перлит и цементит вторичный (см. рис.5.2д).

Перлит заэвтектоидных сталей должен иметь зернистую, а не пластинчатую форму (наличие пластинчатого цементита перлита связано с нарушением режима отжига.). Это обеспечивает лучшую обрабатываемость резанием. Браком структуры является наличие цементитной сетки (пластины цементита расположены по границам перлитного зерна). Наличие хрупкой карбидной фазы по границам зерен приводит к повышенной хрупкости стали. Структуры заэвтектоидной стали, находящейся в разных структурных состояниях, показаны на рис.5.2д и 5.2е.

Цементитная сетка может быть устранена термической обработкой – нагревом выше линии SE диаграммы состояния «Fe–C» с целью растворения цементита в аустените и последующим охлаждением на воздухе (нормализация), которое предупреждает выделение цементита в виде сетки по границам аустенитных зерен.

В основу принципов маркировки сталей положена их классификация по качеству.

Стали обыкновенного качества обозначают буквами Ст и цифрой, указывающей порядковый номер стали: Ст.0, Ст.1, Ст.2, Ст.3, Ст.4, Ст.5, Ст.6. Чем больше номер, тем выше содержание углерода, концентрация которого увеличивается от 0,06 до 0,43%, больше предел прочности (sв) и предел текучести (sТ), тогда как пластичность ( относительное удлинение δ %) понижается. Стали обыкновенного качества обычно используются для изготовления деталей строительных конструкций: сварных, клепаных и болтовых конструкций строительного назначения (балок, ферм и т.п.). Эти изделия как правило не подвергаются термической обработке и поэтому марки не отражают содержание углерода в их сталях; режимы термической обработки стальных изделий устанавливают прежде всего в зависимости от концентрации углерода в сталях. Стали обыкновенного качества часто называют строительными сталями..

Качественные стали являются машиностроительными сталями, они применяются для изготовления деталей машин (конструкционные стали) и инструментов (инструментальные стали). Для обеспечения требуемых свойств их подвергают термической обработке. Поэтому эти стали поставляются с гарантированным химическим составом, который указывается в обозначении марки.

Марки конструкционных углеродистых сталей обозначаются числами, указывающими среднее содержание углерода в сотых долях процента. В машиностроении используются следующие марки сталей: 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70. Стандартом для каждой марки стали установлены пределы содержания углерода; например, сталь 20 (0,18…0,22% С), сталь 25 (0,23…0,27% С), сталь 40 (0,37…0,42% С) и т.п. Числа, обозначающие марку стали, получают округлением концентрации углерода до ближайшего числа, кратного пяти.

Инструментальные углеродистые стали обозначаются буквой У и числами, показывающими среднее содержание углерода в десятых долях процента. Для режущих инструментов применяются следующие стали: У7 (

1,2% С). Некоторые марки этих сталей применяются также для изготовления вырубных и других штампов холодного деформирования и измерительных инструментов.

Высококачественные стали, также являющиеся машиностроительными, обозначают буквой А, которая ставится в конце обозначения марки сталей. Например, У8А, У10А, У12А.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Структура углеродистых сталей

Сталями называется сплавы железа с углеродом, содержащие от 0,02 % до 2,14 % углерода. При содержании углерода до 0,006 % сплавы однофазные и имеют структуру феррита, например, электролитическое железо.

Сплавы, содержащие от 0,006 % до 0,02 % углерода называются техническим железом (рисунок 4.7).

Увеличение содержания углерода вследствие его незначительной растворимости в феррите вызывает появление второй фазы — цементита третичного. При содержании углерода до 0,025 % структурно свободный цементит выделяется, главным образом, по границам зерен феррита. Это существенно понижает пластичность и вязкость стали, особенно, если цементит распола-

гается цепочками или образует сетку вокруг зерен феррита.

При увеличении содержания углерода выше 0,025 % в структуре стали образуется перлит; одновременно еще до 0,10 — 0,15 % С в стали появляются включения структурно свободного (третичного) цементита. С дальнейшим повышением содержания углерода третичный цементит входит в состав перлита.

За превращениями, протекающими в сталях в процессе их нагрева и охлаждения, можно проследить, пользуясь левой частью диаграммы состояния (рисунок 4.6).

По микроструктуре стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные (рисунки 4.8, 4.9, 4.10). Стали с содержанием углерода от 0,02 до 0,8 % называют доэвтектоидными; с содержанием 0,8 % углерода – эвтектоидными; с содержанием от 0,8 % до 2,14 % – заэвтектоидными.

Как следует из диаграммы Fe-Fe3C, при комнатной температуре в равновесном состоянии микроструктура доэвтектоидной стали состоит из феррита и перлита (рисунок 4.8). Количественное соотношение между структурными составляющими (Ф и П) в доэвтектоидных сталях определяется содержанием углерода. Чем ближе содержание углерода к эвтектоидной концентрации, тем больше в структуре перлита.

Микроструктура эвтектоидной стали (0,8 % С) состоит только из перлита (рисунок 4.9). Образуется из аустенита при охлаждении стали У8 (линия PSK). Строение перлита вследствие его значительной дисперсности (мелкозернистости) может быть детально различимо только при сравнительно больших увеличениях (×600).

Микроструктура заэвтектоидной стали (рисунок 4.10) состоит из перлита и вторичного цементита. Образуется у стали У9-У13 из аустенита при охлаждении. Сетка цементита начинает образовываться на линии ES, перлит – на линии PSK. Максимальное количество структурно свободного цементита (

20 %) будет в сплаве с содержанием углерода 2,14 %.

также светлую окраску, необходимо шлиф, протравленный 4 %-ным раство-

ром азотной кислоты, заново перешлифовать, переполировать и заново про-

травить раствором пикрата натрия, который окрашивает цементит в темный

По микроструктуре доэвтектоидной стали можно приблизительно определить содержание в ней углерода, для чего нужно ориентировочно определить площадь (в процентах), занимаемую перлитом, в связи с тем, что в феррите растворено очень небольшое количество углерода, практически можно считать, что в доэвтектоидной стали весь углерод находится в перлите.

где С – концентрация углерода в сплаве, в процентах;

П S — видимая часть площади микроструктуры, занимаемая перлитом

По количественному соотношению перлита и феррита, согласно ГОСТ 8233-56 Сталь. Эталоны микроструктуры, ферритно-перлитные структуры классифицируются по десятибальной шкале (таблица 4.1). Оценка производится визуально при 100-кратном увеличении по средней площади, занимаемой перлитом на микрошлифе.

Зависимость механических свойств углеродистых сталей от

Содержания углерода

Изменение содержания углерода вызывает изменения в структуре стали, что, в свою очередь, оказывает определяющее влияние на свойства стали.

В соответствии с диаграммой состояния структура стали в равновесном состоянии представляет собой смесь феррита и цементита, причем количество цементита увеличивается пропорционально содержанию углерода. Феррит малопрочен и пластичен, цементит твёрд и хрупок. Поэтому увеличение цементита приводит к повышению твердости, прочности и снижению пластичности.

оказывает вторичный цементит, образующий хрупкий каркас вокруг зерен

перлита. Под нагрузкой этот каркас преждевременно разрушается, вызывая

снижение прочности, пластичности. Из-за этого заэвтектоидные стали при-

меняют после специального отжига со структурой зернистого перлита, отли-

чающегося от пластинчатого перлита меньшей твердостью и большей пла-

Углерод изменяет технологические свойства стали: обрабатываемость резанием, давлением, свариваемость. Увеличение содержания углерода ведет к снижению обрабатываемости резанием. Лучшей обрабатываемостью резанием обладают стали с содержанием 0,3 — 0,4 % С.

С увеличением содержания углерода снижается технологическая пластичность – способность деформироваться в горячем и, особенно, в холодном состоянии. Для сложной холодной штамповки содержание углерода ограничивается 0,1 %.

Углерод затрудняет свариваемость сталей. Хорошей свариваемостью обладают низкоуглеродистые стали. Для иллюстрации на рисунке 4.11 приведен график зависимости механических свойств стали от содержания углерода.

Классификация и маркировка углеродистых сталей

Углеродистые стали подразделяют на низкоуглеродистые до 0,25 % C, среднеуглеродистые (0,3 — 0,6 % C), высокоуглеродистые (более 0,6 % С). По применению углеродистые стали подразделяются на конструкционные и инструментальные. Конструкционные стали классифицируют на стали обык-

новенного качества и качественные.

Конструкционная углеродистая сталь обыкновенного качества обозначается буквами Ст, после которых стоит цифра от 0 до 6, обозначающая но-

мер марки стали (с увеличением номера возрастает содержание углерода),

например: Ст1, Ст2, …, Ст6. Чем больше номер, тем выше прочность и твер-

дость, но ниже пластичность (таблица 4.2). Наиболее пластичные и наименее

твердые — Ст0, Ст1, Ст2 — идут на изготовление кровельных листов, крепеж-

ных изделий; наиболее твердая и прочная сталь этой группы — Ст6 применя-

ется, например, в производстве рельсов, рессор. Стали обыкновенного каче-

ства выпускают в виде проката (прутки, балки, листы, уголки, швеллеры и

Углеродистые качественные стали характеризуются более низким, чем у сталей обыкновенного качества содержанием вредных примесей и неме-

Качественную сталь маркируют двузначным числом, обозначающим среднее содержание углерода в сотых долях процента. Низкоуглеродистую сталь марок 08, 10, 15, 20, 25 применяют для изготовления метизов и деталей, от которых не требуется высокой прочности. Среднеуглеродистые стали 30, 35, …, 55 отличаются большей прочностью, меньшей пластичностью, чем низкоуглеродистые. Высокоуглеродистые стали марок 60, 65, …, 85 имеют большую твердость и прочность и применяются для изготовления ответст-

венных деталей машин.

Качественные инструментальные стали маркируют буквой У и цифрой, указывающей на содержание углерода в десятых долях процента: У7, У8 и т.д. Высококачественные инструментальные стали маркируют так же, как и

качественные, но в конце марки ставят букву А: У7А, У8А — У12А.

Порядок выполнения работы

4.8.1 Изучите по диаграмме состояния Fe – Fe3C превращения, проис-

ходящие в железоуглеродистых сплавах при охлаждении.

4.8.2 Ознакомьтесь со структурными составляющими железоуглероди-

стых сплавов. Найдите на диаграмме состояния области существования этих

4.8.3 Получите у лаборанта микрошлифы образцов различных сталей. С помощью металлографического микроскопа изучите структурные

составляющие железоуглеродистых сплавов. Определите вид сплава: сталь

(доэвтектоидная, эвтектоидная, заэвтектоидная).

4.8.4 Зарисуйте все просмотренные структуры с указанием фазовых и

структурных составляющих. Микроструктуры зарисовать в квадратах разме-

ром 50 × 50 мм. Основное при зарисовке микроструктуры – уловить харак-

терные особенности микроструктуры и передать их на рисунке. Нет надобно-

сти передавать на рисунке фотографически точное изображение. Фазы и

структурные составляющие указывать стрелками, на полях писать их наиме-

Содержание отчета

4.9.1 Цель работы.

4.9.2 Краткое описание структурных составляющих железоуглероди-

4.9.3 Рисунок диаграммы состояния Fe – Fe3C.

4.9.4 Схемы и описание микроструктуры сталей и чугунов.

4.9.5 Выводы по работе. В выводах указывается влияние содержания

углерода на структуру и механические свойства; влияние формы графитовых

включений и структуры металлической основы на свойства чугунов.

4.10 Контрольные вопросы

4.10.1 Какие железоуглеродистые сплавы относятся к техническому

железу, сталям и чугунам?

4.10.2 Каковы фазовые и структурные составляющие системы Fe-C?

Характеристика структурных составляющих.

4.10.3 Какая из структур железоуглеродистых сплавов является меха-

нической смесью феррита и цементита?

4.10.4 Что такое ледебурит?

4.10.5 Как классифицируют по структуре стали и чугуны?

Приложение А

Приобретение навыков работы с диаграммой состояния железо-углерод

Сплав содержит 0,7 % углерода. Заданная температура 600 °С.

| Номера темпе- ратурных интервалов | Температурные границы интер- валов, °С | Концентрация углерода в фазовых состояниях, % | Струк- тур- ный состав | Вариантность системы |

| верхние границы | нижние границы | наименование фазы | на верх- ней гра- нице тем- пера- турного интервала | на ниж- ней гра- нице тем- пера- турного интервала |

| Ж А | 0,7 0,2 | 2,25 0,7 | Ж+А | |

| А | 0,7 | 0,7 | А | |

| А Ф | 0,7 0,016 | 0,8 0,02 | А+Ф | |

| Ф А Fe3С | 0,8 0,02 6,67 | 0,8 0,02 6,67 | А+Ф+ П | |

| Ф Fe3С | 0,02 6,67 | 0,01 6,67 | Ф+П | |

| Ж — жидкость, А — аустенит, Ф — феррит, П — перлит, Fe3С — цементит |

Лабораторная работа № 5

Упражнения по диаграмме железо-углерод *)

Цель работы

Приобретение навыков работы с диаграммами состояния на примере

Общие сведения

Диаграммы состояния представляют собой графическое изображение состояния сплавов. Свойства сплавов определяются, прежде всего, составом фаз и их количественным соотношением. Сведения о составе и соотношении фазовых составляющих можно получить, анализируя диаграмму состояния. Зная диаграмму состояния, можно представить полную картину кри-

сталлизации любого сплава, формирования его структуры. Диаграмма со-

стояния позволяет оценить свойства сплавов, найти оптимальные параметры

таких технологических процессов как литье, термическая и химико-

термическая обработка, сделать заключение о возможности обработки давле-

Порядок выполнения работы

5.3.1 Получите у преподавателя задание на выполнение работы (на пер-

вом этапе — концентрацию углерода в сплаве, на втором – температуру спла-

5.3.2 Опишите процесс кристаллизации сплава заданного состава (этап

первый). В процессе работы заполните таблицу 5.1.

Таблица 5.1 – Фазовый и структурный состав сплава в температурных

| Номера темпе- ратурных интервалов | Температурные границы интер- валов, °С | Концентрация углерода в фазовых состояниях, % | Струк- тур- ный состав | Вариантность системы |

| верхние границы | нижние границы | наименование фазы | на верх- ней гра- нице тем- пера- турного интервала | на ниж- ней гра- нице тем- пера- турного интервала |

ЧТО И КАК ПИСАЛИ О МОДЕ В ЖУРНАЛАХ НАЧАЛА XX ВЕКА Первый номер журнала «Аполлон» за 1909 г. начинался, по сути, с программного заявления редакции журнала.

Конфликты в семейной жизни. Как это изменить? Редкий брак и взаимоотношения существуют без конфликтов и напряженности. Через это проходят все.

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.).

ЧТО ПРОИСХОДИТ ВО ВЗРОСЛОЙ ЖИЗНИ? Если вы все еще «неправильно» связаны с матерью, вы избегаете отделения и независимого взрослого существования.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте: