Сталь в10 ГОСТ 13663 86 характеристики

1 . ТЕХНИЧЕСКИЕ УСЛОВИЯ

1.1 . Трубы изготовляют в соответствии с требованиями настоящего стандарта, по технологическим регламентам, утвержденным в установленном порядке.

Предельные отклонения по размерам должны соответствовать указанным в ГОСТ 8639-82.

1.3. Трубы изготовляют бесшовными горячедеформированными, бесшовными холоднодеформированными, электросварными, электросварными холодиодеформированными, электросварными горячекалиброванными, а также изготовленными методом печной сварки.

(Измененная редакция, Изм. 3).

1.4. Трубы изготовляют:

— из углеродистой стали марок Ст1сп, Ст1пс, Ст1кп, Ст2сп, Ст2пс, Ст2кп, Ст3сп, Ст3пс, Ст3кп, Ст4сп, Ст4пс, Ст4кп по ГОСТ 380, марок 08, 08пс, 08кп, 10, 10пс, 10кп, 15, 15пс, 15кп, 20, 20пс, 20кп, 35, 45 по ГОСТ 1050, марки 08Ю по ГОСТ 9045;

— из легированной стали марок 09Г2, 09Г2С, 10ХСНД по ГОСТ 19281, марок 10Г2 и 30ХГСА по ГОСТ 4543.

(Измененная редакция, Изм. № 1, 3 ).

1.5. В зависимости от назначения трубы изготовляют следующих групп:

А — с нормированием механических свойств основного металла труб в соответствии с таблицами 1 и 2;

В — с нормированием химического состава стали по ГОСТ 380 , ГОСТ 1050, ГОСТ 9045, ГОСТ 19281, ГОСТ 4543 и механических свойств основного металла труб в соответствии с таблицами 1 и 2. В условных обозначениях труб индекс группы проставляется перед маркой стали.

(Измененная редакция, Изм. № 1, 3 ).

1.6 . Трубы изготовляют термически обработанными или без термической обработки.

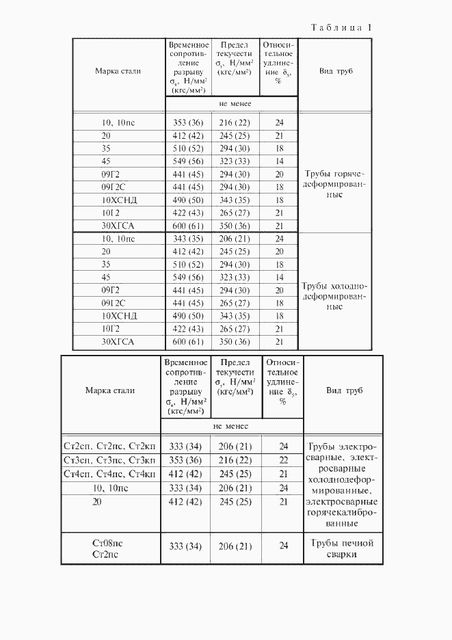

1.7 . Механические свойства термически обработанных труб или труб без дополнительной термообработки после прокатного нагрева должны соответствовать нормам, приведенным в табл. 1 .

Временное сопротивление разрыву σв, Н/мм 2

Предел текучести σт, Н/мм 2

Относительное удлинение δ5,

Ст2сп, Ст2пс, Ст2кп

Трубы электросварные, электросварные холоднодеформированные, электросварные горячекалиброванные

Ст3сп, Ст3пс, Ст3кп

Ст4сп, Ст4пс, Ст4кп

Трубы печной сварки

(Измененная редакция, Изм. № 1, 3 ).

Временное сопротивление разрыву σв, Н/мм 2

Относительное удлинение δ5,

Ст1сп, C т1п c , Ст1кп

Ст2сп, Ст2пс, Ст2кп

Ст3сп, Ст3пс, Ст3кп

Ст4сп, Ст4пс, Ст4кп

Допускаются отдельные незначительные забоины, вмятины, риски, тонкий слой окалины, следы зачистки дефектов и мелкие плены, не выводящие толщину стенки за пределы минусовых отклонений.

1.9.1 . На поверхности холоднодеформированных труб не допускаются трещины, плены, рванины и закаты.

Отдельные незначительные забоины, окалина, следы отслоившейся окалины, не препятствующие осмотру, вмятины, следы правки, риски и следы зачистки дефектов допускаются, если они не выводят размеры труб за предельные отклонения.

1.9.2 . На поверхности электросварных труб, электросварных горячекалиброванных и труб печной сварки не допускаются трещины, плены и закаты.

Рябизна, риски и другие повреждения механического происхождения, слой окалины и следы зачистки дефектов допускаются при условии, если они не выводят размеры труб за предельные отклонения.

На внутренней поверхности труб допускается остаток грата, обусловленный способом производства.

Наружный грат на трубах должен быть удален.

В месте снятия грата допускается утонение стенки до 0,1 мм сверх минусового допуска.

1.9.3 . На поверхности электросварных холоднодеформированных труб не допускаются трещины, плены, рванины, закаты.

Допускаются следы окалины, не препятствующие осмотру, вмятины, следы правки, риски и следы зачистки дефектов, если они не выводят размеры труб за предельные отклонения.

1.10 . По требованию потребителя холоднодеформированные трубы изготовляют с очищенной от окалины поверхностью.

По согласованию изготовителя с потребителем горячедеформированные и электросварные трубы изготовляют с очищенной от окалины поверхностью.

1.11 . Концы труб должны быть обрезаны под прямым углом.

По требованию потребителя трубы изготовляют без обрезки концов.

1.12 . Трубы всех видов, работающие под давлением (условия работы труб оговариваются в заказе), должны выдерживать испытательное гидравлическое давление (Р), МПа (кгс/см 2 ), вычисляемое по формулам:

для труб прямоугольного сечения

для труб квадратного сечения

для труб овального сечения

где  — допускаемое напряжение равное 80 % предела текучести Н/мм 2 (кгс/мм 2 );

— допускаемое напряжение равное 80 % предела текучести Н/мм 2 (кгс/мм 2 );

s — минимальная толщина стенки, мм (за вычетом минусового допуска);

А — сторона квадрата или большая сторона прямоугольника, мм;

В — меньшая сторона прямоугольника, мм;

R и r — радиусы большой и малой дуг овала, мм;

А 1 — расстояние между центрами окружностей дуг малого овала, мм;

— угол, образованный линиями, проведенными из центра окружности дуги большого овала через центры окружности дуг малого овала в градусах.

— угол, образованный линиями, проведенными из центра окружности дуги большого овала через центры окружности дуг малого овала в градусах.

Гидравлическое испытание труб других видов профиля и нормы по ним определяют по согласованию изготовителя и с потребителем.

Способность труб выдерживать испытательное гидравлическое давление обеспечивается технологией производства.

Нормы ударной вязкости, тип образца (с концентратором вида U или V ), а также температура испытаний оговариваются в заказе.

(Введен дополнительно, Изм. 3 ).

2 . ПРАВИЛА ПРИЕМКИ

2.1 . Трубы принимают партиями. Партия должна состоять из труб одного размера, одной марки стали и одного вида термообработки (для термообработанных труб) и оформлена одним документом о качестве по ГОСТ 10692-80 с указанием вида трубы (горячедеформированные, холоднодеформированные, электросварные, или электросварные холоднодеформированные, электросварные горячекалиброванные или трубы печной сварки, электросварные горячекалиброванные или трубы печной сварки).

2.2 . Количество труб в партии должно быть, не более:

1000 шт. — для труб с наружными размерами до 30 мм включ.;

500 шт. — для труб с наружными размерами св. 30 до 70 м включ;

200 шт. — для труб с наружными размерами св. 70 мм.

2.3 . Контролю поверхности и размеров подвергают каждую трубу партии.

Контроль геометрических параметров, кроме толщины стенки, проводится на расстоянии не менее чем 50 мм от любого торца трубы.

По согласованию изготовителя с потребителем допускается на каждой партии труб статистический выборочный метод контроля размеров и поверхности по альтернативному признаку с одноступенчатым уровнем в соответствии с действующими стандартами. Планы контроля устанавливаются при согласовании использования статистического контроля.

(Измененная редакция, Изм. № 1, 3 ).

2.4 . Химический состав стали труб принимают по документу о качестве изготовителя заготовки. В случае необходимости для проверки химического состава металла от партии отбирают одну трубу.

2.5 . Для испытания на растяжение и ударный изгиб отбирают две трубы от партии.

2.6 . При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии.

Результаты повторных испытаний распространяются на всю партию.

3 . МЕТОДЫ ИСПЫТАНИЙ

3.1 . Контроль качества поверхности труб проводят осмотром. Глубину залегания дефектов проверяют надпиловкой или иным способом.

3.2 . Контроль наружных размеров проводят штангенциркулем типа ШЦ-П по ГОСТ 166 -80, калибром-скобой по ГОСТ 18360 и ГОСТ 18365 и трубным микрометром типа МТ по ГОСТ 6507 -78. Контроль радиуса закругления и отклонения от прямого угла в поперечном сечении проводят по нормативной документации.

(Измененная редакция, Изм. № 1, 3 ).

3.3 . Контроль толщины стенки проводят трубным микрометром типа МТ по ГОСТ 6507 -78.

3.4 . Контроль вогнутости сторон проводят поверочной линейкой по ГОСТ 8026 -75 и щупом по ТУ 2-034-225-87 или индикаторным глубинометром типа ГИ-100 по ГОСТ 7661-67 .

(Измененная редакция, Изм. № 2).

3.5 . Контроль длины проводят рулеткой по ГОСТ 7502 -80.

(Измененная редакция, Изм. № 2).

3.7 . Контроль величины скручивания квадратных и прямоугольных труб проводят по нормативной документации.

3.8 . Для испытания на растяжение от каждой отобранной трубы отрезают по одному образцу, для испытаний на ударный изгиб — по три образца для каждой температуры.

3.9. Химический анализ проводят по ГОСТ 22536.0 — ГОСТ 22536.5 , ГОСТ 22536.7 — ГОСТ 22536.9 , ГОСТ 12344 , ГОСТ 12345 , ГОСТ 12346 , ГОСТ 12347 , ГОСТ 12348 , ГОСТ 12350 , ГОСТ 12352 , ГОСТ 12355 , ГОСТ 12356 , ГОСТ 12357 , ГОСТ 12359 или иными методами, обеспечивающими необходимую точность определения.

(Измененная редакция, Изм. № 2, 3 ).

3.10 . Пробы для определения химсостава металла труб отбирают по ГОСТ 7565-81 .

3.11 . Испытания гидравлическим давлением труб проводят по ГОСТ 3845-75 .

3.12 . Испытания на растяжение проводят по ГОСТ 10006-80 на пропорциональном коротком образце.

Допускается контролировать механические свойства труб неразрушающими методами. При разногласиях в оценке качества проверка проводится по ГОСТ 10006-80.

Испытания на ударный изгиб проводят по ГОСТ 9454.

4 . МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1 . Маркировку, упаковку, транспортирование и хранение проводят по ГОСТ 10692-80 .

1 . РАЗРАБОТАН Министерством черной металлургии СССР

Е.А. Близнюков; В.П. Сокуренко; В.Н. Ровенский; А.Б. Петрушевская

3 . ВЗАМЕН ГОСТ 13663-68

4 . ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Перезвоним за 30 секунд.

Это бесплатно. Ваш телефон в международном формате, пожалуйста. Например,

+7 (495) 111-11-11 Москва, Россия.

+380 (44) 111-11-11 Киев, Украина.

+49 (30) 111-111-11 Берлин, Германия

- Главная

- Металлы и металлические изделия

- Трубы металлические и трубные изделия

- Трубы стальные и соединительные части к ним

ГОСТ 13663-86

ГОСТ 13663–86 Трубы стальные профильные. Технические требования (с Изменениями N 1, 2, 3)

ТРУБЫ СТАЛЬНЫЕ ПРОФИЛЬНЫЕ

Shaped steel tubes. Technical requirements

ОКП 13 1900, 13 4400, 13 5100, 13 7300

Дата введения 1988−01−01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам N 2918

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 166–89 (ИСО 3599−76) | 3.2 |

| ГОСТ 380–2005 | 1.4; 1.5 |

| ГОСТ 1050–88 | 1.44; 1.5 |

| ГОСТ 3845–75 | 3.11 |

| ГОСТ 4543–71 | 1.4 |

| ГОСТ 6507–90 | 3.2; 3.3 |

| ГОСТ 7502–98 | 3.5 |

| ГОСТ 7565–81 | 3.10 |

| ГОСТ 7661–67 | 3.4 |

| ГОСТ 8026–92 | 3.4; 3.6 |

| ГОСТ 8638–57 | 1.2 |

| ГОСТ 8639–82 | 1.2 |

| ГОСТ 8642–68 | 1.2 |

| ГОСТ 8644–68 | 1.2 |

| ГОСТ 8645–68 | 1.2 |

| ГОСТ 8646–68 | 1.2 |

| ГОСТ 9045–93 | 1.4 |

| ГОСТ 9454–78 | 3.12 |

| ГОСТ 10006–80 | 3.12 |

| ГОСТ 10692–80 | 2.1; 4.1 |

| ГОСТ 12344–2003 | 3.9 |

| ГОСТ 12345–2001 (ИСО 671−82, ИСО 4935−89) | 3.9 |

| ГОСТ 12346–78 (ИСО 439−82, ИСО 4829−1-86) | 3.9 |

| ГОСТ 12347–77 | 3.9 |

| ГОСТ 12348–78 (ИСО 629−82) | 3.9 |

| ГОСТ 12350–78 | 3.9 |

| ГОСТ 12352–81 | 3.9 |

| ГОСТ 12355–78 | 3.9 |

| ГОСТ 12356–81 | 3.9 |

| ГОСТ 12357–84 | 3.9 |

| ГОСТ 12359–99 (ИСО 4945−77) | 3.9 |

| ГОСТ 18360–93 | 3.2 |

| ГОСТ 18365–93 | 3.2 |

| ГОСТ 19281–89 (ИСО 4950−2-81, ИСО 4950−3-81, ИСО 4951−79, ИСО 4995−78, ИСО 4996−78, ИСО 5952−83) | 1.5 |

| ГОСТ 22536.0−87 | 3.9 |

| ГОСТ 22536.1−88 | 3.9 |

| ГОСТ 22536.2−87 | 3.9 |

| ГОСТ 22536.3−88 | 3.9 |

| ГОСТ 22536.4−88 | 3.9 |

| ГОСТ 22536.5−87 (ИСО 629−82) | 3.9 |

| ГОСТ 22536.7−88 | 3.9 |

| ГОСТ 22536.8−87 | 3.9 |

| ГОСТ 22536.9−88 | 3.9 |

(Измененная редакция, Изм. N 3).

5. Ограничение срока действия снято Постановлением Госстандарта N 525

6. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в декабре 1987 г., ноябре 1989 г. (ИУС 3−88, 2−90)

ВНЕСЕНО Изменение N 3, принятое Межгосударственным советом до стандартизации, метрологии и сертификации по переписке (протокол N 35−2009 от 11.06.2009). Государство-разработчик Россия. Приказом Федерального агентства по техническому регулированию и метрологии N 22-ст введено в действие на территории РФ с 01.04.2010

Изменение N 3 внесено изготовителем базы данных по тексту ИУС N 5, 2010 год

Настоящий стандарт распространяется на профильные бесшовные и сварные трубы общего назначения из углеродистой и легированной стали.

(Измененная редакция, Изм. N 3).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта, по технологическим регламентам, утвержденным в установленном порядке.

1.2. Размеры труб должны соответствовать указанным в , , , .

Предельные отклонения по размерам должны соответствовать указанным в .

1.3. Трубы изготовляют бесшовными горячедеформированными, бесшовными холоднодеформированными, электросварными, электросварными холоднодеформированными, электросварными горячекалиброванными, а также изготовленными методом печной сварки.

1.4. Трубы изготовляют:

— из углеродистой стали марок Ст1сп, Ст1пс, Ст1кп, Ст2сп, Ст2пс, Ст2кп, Ст3сп, Ст3пс, Ст3кп, Ст4сп, Ст4пс, Ст4кп по , марок 08, 08пс, 08кп, 10, 10пс, 10кп, 15, 15пс, 15кп, 20, 20пс, 20кп, 35, 45 по , марки 08Ю по ;

— из легированной стали марок 09Г2, 09Г2С, 10ХСНД по , марок 10Г2 и 30ХГСА по .

1.5. В зависимости от назначения трубы изготовляют следующих групп:

А — с нормированием механических свойств основного металла труб в соответствии с таблицами 1 и 2;

В — с нормированием химического состава стали по , , , , и механических свойств основного металла труб в соответствии с таблицами 1 и 2. В условных обозначениях труб индекс группы проставляется перед маркой стали.

1.3−1.5. (Измененная редакция, Изм. N 3).

1.6. Трубы изготовляют термически обработанными или без термической обработки.

1.7. Механические свойства термически обработанных труб или труб без дополнительной термообработки после прокатного нагрева должны соответствовать нормам, приведенным в табл.1.

Временное сопротивление разрыву , Н/мм (кгс/мм )

Предел текучести , Н/мм (кгс/мм )

Относительное удлинение , %

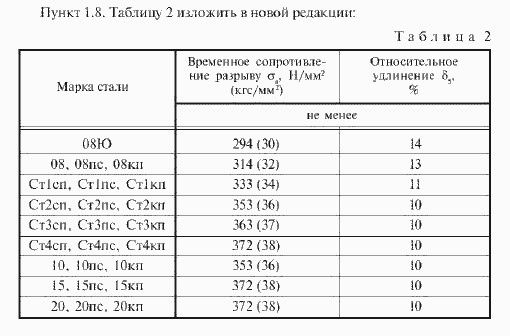

1.8. Механические свойства нетермообработанных электросварных профильных труб должны соответствовать нормам, приведенным в табл.2.

Временное сопротивление разрыву , Н/мм (кгс/мм )

Относительное удлинение ,

%

1.7, 1.8. (Измененная редакция, Изм. N 1, 3).

1.9. На поверхности горячедеформированных труб не допускаются трещины, плены, рванины, закаты.

Допускаются отдельные незначительные забоины, вмятины, риски, тонкий слой окалины, следы зачистки дефектов и мелкие плены, не выводящие толщину стенки за пределы минусовых отклонений.

1.9.1. На поверхности холоднодеформированных труб не допускаются трещины, плены, рванины и закаты.

Отдельные незначительные забоины, окалина, следы отслоившейся окалины, не препятствующие осмотру, вмятины, следы правки, риски и следы зачистки дефектов допускаются, если они не выводят размеры труб за предельные отклонения.

1.9.2. На поверхности электросварных труб, электросварных горячекалиброванных и труб печной сварки не допускаются трещины, плены и закаты.

Рябизна, риски и другие повреждения механического происхождения, слой окалины и следы зачистки дефектов допускаются при условии, если они не выводят размеры труб за предельные отклонения.

На внутренней поверхности труб допускается остаток грата, обусловленный способом производства.

Наружный грат на трубах должен быть удален.

В месте снятия грата допускается утонение стенки до 0,1 мм сверх минусового допуска.

(Измененная редакция, Изм. N 3).

1.9.3. На поверхности электросварных холоднодеформированных труб не допускаются трещины, плены, рванины, закаты.

Допускаются следы окалины, не препятствующие осмотру, вмятины, следы правки, риски и следы зачистки дефектов, если они не выводят размеры труб за предельные отклонения.

1.10. По требованию потребителя холоднодеформированные трубы изготовляют с очищенной от окалины поверхностью.

По согласованию изготовителя с потребителем горячедеформированные и электросварные трубы изготовляют с очищенной от окалины поверхностью.

1.11. Концы труб должны быть обрезаны под прямым углом.

По требованию потребителя трубы изготовляют без обрезки концов.

1.12. Трубы всех видов, работающие под давлением (условия работы труб оговариваются в заказе), должны выдерживать испытательное гидравлическое давление (Р), МПа (кгс/см ), вычисляемое по формулам:

для труб прямоугольного сечения

для труб квадратного сечения

для труб овального сечения

где — допускаемое напряжение, равное 80% предела текучести, Н/мм (кгс/мм );

— минимальная толщина стенки, мм (за вычетом минусового допуска);

— сторона квадрата или большая сторона прямоугольника, мм;

— меньшая сторона прямоугольника, мм;

и — радиусы большой и малой дуг овала, мм;

— расстояние между центрами окружностей дуг малого овала, мм;

— угол, образованный линиями, проведенными из центра окружности дуги большого овала через центры окружности дуг малого овала, градус.

Гидравлическое испытание труб других видов профиля и нормы по ним определяют по согласованию изготовителя с потребителем.

Способность труб выдерживать испытательное гидравлическое давление обеспечивается технологией производс

1.13. По согласованию изготовителя с потребителем трубы бесшовные холоднодеформированные из стали марки 09Г2С с толщиной стенки 4 мм и более должны выдерживать испытания на ударный изгиб.

Нормы ударной вязкости, тип образца (с концентратором вида U или V), а также температура испытаний оговариваются в заказе.

(Введен дополнительно, Изм. N 3).

2. ПРАВИЛА ПРИЕМКИ

2.1. Трубы принимают партиями. Партия должна состоять из труб одного размера, одной марки стали и одного вида термообработки (для термообработанных труб) и оформлена одним документом о качестве по с указанием вида трубы (горячедеформированные, холоднодеформированные, электросварные, или электросварные холоднодеформированные, электросварные горячекалиброванные или трубы печной сварки).

(Измененная редакция, Изм. N 3).

2.2. Количество труб в партии должно быть, не более:

1000 шт. — для труб наружными размерами до 30 мм включ.;

500 шт. — для труб наружными размерами св. 30 до 70 мм включ.;

200 шт. — для труб наружными размерами св. 70 мм.

2.3. Контролю поверхности и размеров подвергают каждую трубу партии.

Контроль геометрических параметров, кроме толщины стенки, проводится на расстоянии не менее чем 50 мм от любого торца трубы.

По согласованию изготовителя с потребителем допускается на каждой партии труб статистический выборочный метод контроля размеров и поверхности по альтернативному признаку с одноступенчатым уровнем в соответствии с действующими стандартами. Планы контроля устанавливаются при согласовании использования статистического контроля.

(Измененная редакция, Изм. N 1, 3).

2.4. Химический состав стали труб принимают по документу о качестве изготовителя заготовки. В случае необходимости для проверки химического состава металла от партии отбирают одну трубу.

2.5. Для испытания на растяжение и ударный изгиб отбирают две трубы от партии.

(Измененная редакция, Изм. N 3).

2.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии.

Результаты повторных испытаний распространяются на всю партию.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Контроль качества поверхности труб проводят осмотром. Глубину залегания дефектов проверяют надпиловкой или иным способом.

3.2. Контроль наружных размеров проводят штангенциркулем типа ШЦ-П по , калибром-скобой по и и трубным микрометром типа МТ по . Контроль радиуса закругления и отклонения от прямого угла в поперечном сечении проводят по нормативной документации.

(Измененная редакция, Изм. N 1, 3).

3.3. Контроль толщины стенки проводят трубным микрометром типа МТ по .

3.4. Контроль вогнутости сторон проводят поверочной линейкой по и щупом по НД или индикаторным глубиномером типа ГИ-100 по .

(Измененная редакция, Изм. N 2).

3.5. Контроль длины проводят рулеткой по .

3.6. Контроль кривизны проводят поверочной линейкой по и щупом по НД.

(Измененная редакция, Изм. N 2).

3.7. Контроль величины скручивания квадратных и прямоугольных труб проводят по нормативной документации.

3.8. Для испытания на растяжение от каждой отобранной трубы отрезают по одному образцу, для испытаний на ударный изгиб — по три образца для каждой температуры.

3.9. Химический анализ проводят по .0 — .5, .7 — .9, , , , , , , , , , , или иными методами, обеспечивающими необходимую точность определения.

3.7, 3.8, 3.9. (Измененная редакция, Изм. N 3).

3.10. Пробы для определения химсостава металла труб отбирают по .

3.11. Испытания гидравлическим давлением труб проводят по .

3.12. Испытания на растяжение проводят по на пропорциональном коротком образце.

Допускается контролировать механические свойства труб неразрушающими методами. При разногласиях в оценке качества проверка проводится по .

Испытания на ударный изгиб проводят по .

(Измененная редакция, Изм. N 3).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Маркировку, упаковку, транспортирование и хранение проводят по .

Текст документа сверен по:

официальное издание

Трубы металлические и соединительные части к ним.

Часть 3. Трубы сварные. Трубы профильные: Сб. ГОСТов. —

М.: ИПК Издательство стандартов, 2001

ГОСТ 13663-86

ГОСТ 13663 86 «Трубы стальные профильные»

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ СТАЛЬНЫЕ ПРОФИЛЬНЫЕ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Настоящий стандарт распространяется на профильные горячедефор¬мированные, холоднодеформированные, электросварные и электросварные холоднодеформированные трубы общего назначения из углеродистой стали.

1. ТЕХНИЧЕСКИЕ УСЛОВИЯ

1.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта, по технологическим регламентам, утвержденным в установленном порядке.

1.2. Размеры труб должны соответствовать указанным в ГОСТ 8638-57, ГОСТ 8639-82, ГОСТ 8642-68, ГОСТ 8644-68, ГОСТ 8645-68 и ГОСТ 8646-68.

Предельные отклоения по размерам должны соответствовать указанным в ГОСТ 8639-82.

1.3. Трубы изготовляют горячедеформированными, холоднодеформированными, электросварными или электросварными холоднодеформированными.

1.4. Трубы изготовляют из сталей марок Ст2сп, Ст2пс, Ст2кп, Ст4сп, Ст4пс, Ст4кп по ГОСТ 380-88;марок 10, 20, 35, 45, 08 кп — по ГОСТ 1050-88.

1.5.* В зависимости от назначения трубы должны изготовляться:

группа А — с нормированием механических свойств из стали марок по ГОСТ 380-88;

группа В — с нормированием механических свойств и по химическому составу из стали марок по ГОСТ 1050-88 и по ГОСТ 380-88.

В условных обозначениях труб индекс А или В проставляется перед маркой стали.

1.6. Трубы изготовляют термически обработанными или без термической обработки.

1.7. Механические свойства термически обработанных труб или труб без дополнительной термообработки после прокатного нагрева должны соответствовать нормам, приведенным в табл. 1.

Временное сопротивление разрыву,

Предел текучести, Н/мм 2 (кгс/мм 2 )

Ст2сп, Ст2пс, Ст2кп

Ст4сп, Ст4пс, Ст4кп

Временное сопротивление разрыву, Н/мм 2 (кгс/мм 2 )

10, 10пс, Ст2сп, Ст2пс, Ст2кп

20, Ст4сп, Ст4пс, Ст4кп

Примечание. Указанные нормы факультативны до 1 января 1990 года.

1.9.1. На поверхности холоднодеформированных труб не допускаются трещины, плены, рванины и закаты.

Отдельные незначительные забоины, окалина, следы отслоившейся окалины, не препятствующие осмотру, вмятины, следы правки, риски и следы зачистки дефектов допускаются, если они не выводят размеры труб за предельные отклонения.

1.9.2. На поверхности электросварных труб не допускаются трещины, плены и закаты.

Рябизна, риски и другие повреждения механического происхождения, слой окалины и следы зачистки дефектов допускаются при условии, если они не выводят размеры труб за предельные отклонения.

На внутренней поверхности труб допускается остаток грата, обусловленный способом производства.

Наружный грат на трубах должен быть удален.

В месте снятия грата допускается утонение стенки до 0,1 мм сверх минусового допуска.

1.9.3. На поверхности электросварных холоднодеформированных труб не допускаются трещины, плены, рванины, закаты.

Допускаются следы окалины, не препятствующие осмотру, вмятины, следы правки, риски и следы зачистки дефектов, если они не выводят размеры труб за предельные отклонения.

1.10. По требованию потребителя холоднодеформированные трубы изготовляют с очищенной от окалины поверхностью.

По согласованию изготовителя с потребителем горячедеформированные и электросварные трубы изготовляют с очищенной от окалины поверхностью.

1.11. Концы труб должны быть обрезаны под прямым углом. По требованию потребителя трубы изготовляют без обрезки концов.

1.12. Трубы всех видов, работающие под давлением (условия работы труб оговариваются в заказе), должны выдерживать испытательное гидравлическое давление (Р), МПа (кгс/см), вычисляемое по формулам:

для труб прямоугольного сечения

для труб квадратного сечения

для труб овального сечения

где — допускаемое напряжение, равное 80% предела текучести, Н/мм (кгс/мм);

S — минимальная толщина стенки, мм (за вычетом минусового допуска);

A — сторона квадрата или большая сторона прямоугольника, мм;

B — меньшая сторона прямоугольника, мм;

R и r — радиусы большой и малой дуг овала, мм;

A1 — расстояние между центрами окружностей дуг малого овала, мм;

— угол, образованный линиями, проведенными из центра окружности дуги большого овала через центры окружности дуг малого овала в градусах.

Гидравлическое испытание труб других видов профиля и нормы по ним определяют по согласованию изготовителя и с потребителем.

Способность труб выдерживать испытательное гидравлическое давление обеспечивается технологией производства.

2. ПРАВИЛА ПРИЕМКИ

2.1. Трубы принимают партиями. Партия должна состоять из труб одного размера, одной марки стали и одного вида термообработки (для термообработанных труб) и оформлена одним документом о качестве по ГОСТ 10692-80 с указанием вида трубы (горячедеформированные, холоднодеформированные, электросварные, или электросварные холоднодеформированные).

2.2. Количество труб в партии должно быть, не более:

1000 шт. — для труб с наружными размерами до 30 мм включ.;

500 шт. — для труб с наружными размерами св. 30 до 70 мм включ.;

200 шт. — для труб с наружными размерами св. 70 мм.

2.3. Контролю поверхности и размеров подвергают каждую трубу партии.

Контроль геометрических параметров, кроме толщины стенки, проводится на расстоянии не менее чем 50 мм от любого торца трубы.

(Измененная редакция, Изм. № 1).

2.4. Химический состав стали труб принимают по документу о качестве изготовителя заготовки. В случае необходимости для проверки химического состава металла от партии отбирают одну трубу.

2.5. Для испытания на растяжение отбирают две трубы от партии.

2.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии.

Результаты повторных испытаний распространяются на всю партию.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Контроль качества поверхности труб проводят осмотром. Глубину залегания дефектов проверяют надпиловкой или иным способом.

3.2. Контроль наружных размеров проводят штангенциркулем типа ШЦ-П по ГОСТ 166-80, калибром-скобой по ГОСТ 18362-73, ГОСТ 18363-73 и трубным микрометром типа МТ по ГОСТ 6507-90. Контроль радиуса закругления и отклонения от прямого угла в поперечном сечении проводят по нормативно-технической документации.

(Измененная редакция, Изм. № 1).

3.3. Контроль толщины стенки проводят трубным микрометром типа МТ по ГОСТ 6507-90.

3.4. Контроль вогнутости сторон проводят поверочной линейкой по ГОСТ 8026-75 и щупом по ТУ 2-034-225-87 или индикаторным глубиномером типа ГИ-100 по ГОСТ 7661-67.

(Измененная редакция, Изм. № 2).

3.5. Контроль длины проводят рулеткой по ГОСТ 7502-89.

3.6. Контроль кривизны проводят поверочной линейкой по ГОСТ 8026-75 и щупом по ТУ 2-034-225-87.

(Измененная редакция, Изм. № 2).

3.7. Контроль величины скручивания квадратных и прямоугольных труб проводят по нормативно-технической документации.

3.8. Для испытания на растяжение от каждой отобранной трубы отрезают по одному образцу.

3.9. Химический анализ проводят по ГОСТ 22536.0-87, ГОСТ 22536.1-88, ГОСТ 22536.2-87, ГОСТ 22536.3-88, ГОСТ 22536.4-88, ГОСТ 22536.5-87, ГОСТ 22536.6-88.

(Измененная редакция, Изм. № 2).

3.10. Пробы для определения химсостава металла труб отбирают по ГОСТ 7565-81.

3.11. Испытания гидравлическим давлением труб проводят по ГОСТ 3845-75.

3.12. Испытания на растяжение проводят по ГОСТ 10006-80 на пропорциональном коротком образце.

Допускается контролировать механические свойства труб неразрушающими методами. При разногласиях в оценке качества проверка проводится по ГОСТ 10006-80.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

ГОСТ 13663-86* Трубы стальные профильные. Технические требования

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ СТАЛЬНЫЕ ПРОФИЛЬНЫЕ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ГОСТ 13663-86

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ СТАЛЬНЫЕ ПРОФИЛЬНЫЕ

Shaped steel tubes.

Взамен

ГОСТ 13663-68

Дата введения с 01.01.88

Настоящий стандарт распространяется на профильные бесшовные и сварные трубы общего назначения из углеродистой и легированной стали.

(Измененная редакция, Изм. № 2, 3 ).

1 . ТЕХНИЧЕСКИЕ УСЛОВИЯ

1.1 . Трубы изготовляют в соответствии с требованиями настоящего стандарта, по технологическим регламентам, утвержденным в установленном порядке.

1.2 . Размеры труб должны соответствовать указанным в ГОСТ 8638-57 , ГОСТ 8639-82 , ГОСТ 8642-68 , ГОСТ 8644-68 , ГОСТ 8645-68 и ГОСТ 8646-68 .

Предельные отклонения по размерам должны соответствовать указанным в ГОСТ 8639-82.

1.3. Трубы изготовляют бесшовными горячедеформированными, бесшовными холоднодеформированными, электросварными, электросварными холодиодеформированными, электросварными горячекалиброванными, а также изготовленными методом печной сварки.

(Измененная редакция, Изм. 3).

1.4. Трубы изготовляют:

— из углеродистой стали марок Ст1сп, Ст1пс, Ст1кп, Ст2сп, Ст2пс, Ст2кп, Ст3сп, Ст3пс, Ст3кп, Ст4сп, Ст4пс, Ст4кп по ГОСТ 380, марок 08, 08пс, 08кп, 10, 10пс, 10кп, 15, 15пс, 15кп, 20, 20пс, 20кп, 35, 45 по ГОСТ 1050, марки 08Ю по ГОСТ 9045;

— из легированной стали марок 09Г2, 09Г2С, 10ХСНД по ГОСТ 19281, марок 10Г2 и 30ХГСА по ГОСТ 4543.

(Измененная редакция, Изм. № 1, 3 ).

1.5. В зависимости от назначения трубы изготовляют следующих групп:

А — с нормированием механических свойств основного металла труб в соответствии с таблицами 1 и 2;

В — с нормированием химического состава стали по ГОСТ 380 , ГОСТ 1050, ГОСТ 9045, ГОСТ 19281, ГОСТ 4543 и механических свойств основного металла труб в соответствии с таблицами 1 и 2. В условных обозначениях труб индекс группы проставляется перед маркой стали.

(Измененная редакция, Изм. № 1, 3 ).

1.6 . Трубы изготовляют термически обработанными или без термической обработки.

1.7 . Механические свойства термически обработанных труб или труб без дополнительной термообработки после прокатного нагрева должны соответствовать нормам, приведенным в табл. 1 .

Временное сопротивление разрыву σв, Н/мм 2

Предел текучести σт, Н/мм 2

Относительное удлинение δ5,

Ст2сп, Ст2пс, Ст2кп

Трубы электросварные, электросварные холоднодеформированные, электросварные горячекалиброванные

Ст3сп, Ст3пс, Ст3кп

Ст4сп, Ст4пс, Ст4кп

Трубы печной сварки

(Измененная редакция, Изм. № 1, 3 ).

1.8 . Механические свойства нетермообработанных электросварных профильных труб должны соответствовать нормам, приведенным в табл. 2 .

Временное сопротивление разрыву σв, Н/мм 2

Относительное удлинение δ5,

Ст1сп, C т1п c , Ст1кп

Ст2сп, Ст2пс, Ст2кп

Ст3сп, Ст3пс, Ст3кп

Ст4сп, Ст4пс, Ст4кп

(Измененная редакция, Изм. № 1, 3 ).

1.9 . На поверхности горячедеформированных труб не допускаются трещины, плены, рванины, закаты.

Допускаются отдельные незначительные забоины, вмятины, риски, тонкий слой окалины, следы зачистки дефектов и мелкие плены, не выводящие толщину стенки за пределы минусовых отклонений.

1.9.1 . На поверхности холоднодеформированных труб не допускаются трещины, плены, рванины и закаты.

Отдельные незначительные забоины, окалина, следы отслоившейся окалины, не препятствующие осмотру, вмятины, следы правки, риски и следы зачистки дефектов допускаются, если они не выводят размеры труб за предельные отклонения.

1.9.2 . На поверхности электросварных труб, электросварных горячекалиброванных и труб печной сварки не допускаются трещины, плены и закаты.

Рябизна, риски и другие повреждения механического происхождения, слой окалины и следы зачистки дефектов допускаются при условии, если они не выводят размеры труб за предельные отклонения.

На внутренней поверхности труб допускается остаток грата, обусловленный способом производства.

Наружный грат на трубах должен быть удален.

В месте снятия грата допускается утонение стенки до 0,1 мм сверх минусового допуска.

(Измененная редакция, Изм. 3 ).

1.9.3 . На поверхности электросварных холоднодеформированных труб не допускаются трещины, плены, рванины, закаты.

Допускаются следы окалины, не препятствующие осмотру, вмятины, следы правки, риски и следы зачистки дефектов, если они не выводят размеры труб за предельные отклонения.

1.10 . По требованию потребителя холоднодеформированные трубы изготовляют с очищенной от окалины поверхностью.

По согласованию изготовителя с потребителем горячедеформированные и электросварные трубы изготовляют с очищенной от окалины поверхностью.

1.11 . Концы труб должны быть обрезаны под прямым углом.

По требованию потребителя трубы изготовляют без обрезки концов.

1.12 . Трубы всех видов, работающие под давлением (условия работы труб оговариваются в заказе), должны выдерживать испытательное гидравлическое давление (Р), МПа (кгс/см 2 ), вычисляемое по формулам:

для труб прямоугольного сечения

для труб квадратного сечения

для труб овального сечения

где  — допускаемое напряжение равное 80 % предела текучести Н/мм 2 (кгс/мм 2 );

— допускаемое напряжение равное 80 % предела текучести Н/мм 2 (кгс/мм 2 );

s — минимальная толщина стенки, мм (за вычетом минусового допуска);

А — сторона квадрата или большая сторона прямоугольника, мм;

В — меньшая сторона прямоугольника, мм;

R и r — радиусы большой и малой дуг овала, мм;

А 1 — расстояние между центрами окружностей дуг малого овала, мм;

— угол, образованный линиями, проведенными из центра окружности дуги большого овала через центры окружности дуг малого овала в градусах.

— угол, образованный линиями, проведенными из центра окружности дуги большого овала через центры окружности дуг малого овала в градусах.

Гидравлическое испытание труб других видов профиля и нормы по ним определяют по согласованию изготовителя и с потребителем.

Способность труб выдерживать испытательное гидравлическое давление обеспечивается технологией производства.

1.13. По согласованию изготовителя с потребителем трубы бесшовные холоднодеформированные из стали марки 09Г2С с толщиной стенки 4 мм и более должны выдерживать испытания на ударный изгиб.

Нормы ударной вязкости, тип образца (с концентратором вида U или V ), а также температура испытаний оговариваются в заказе.

(Введен дополнительно, Изм. 3 ).

2 . ПРАВИЛА ПРИЕМКИ

2.1 . Трубы принимают партиями. Партия должна состоять из труб одного размера, одной марки стали и одного вида термообработки (для термообработанных труб) и оформлена одним документом о качестве по ГОСТ 10692-80 с указанием вида трубы (горячедеформированные, холоднодеформированные, электросварные, или электросварные холоднодеформированные, электросварные горячекалиброванные или трубы печной сварки, электросварные горячекалиброванные или трубы печной сварки).

(Измененная редакция, Изм. 3 ).

2.2 . Количество труб в партии должно быть, не более:

1000 шт. — для труб с наружными размерами до 30 мм включ.;

500 шт. — для труб с наружными размерами св. 30 до 70 м включ;

200 шт. — для труб с наружными размерами св. 70 мм.

2.3 . Контролю поверхности и размеров подвергают каждую трубу партии.

Контроль геометрических параметров, кроме толщины стенки, проводится на расстоянии не менее чем 50 мм от любого торца трубы.

По согласованию изготовителя с потребителем допускается на каждой партии труб статистический выборочный метод контроля размеров и поверхности по альтернативному признаку с одноступенчатым уровнем в соответствии с действующими стандартами. Планы контроля устанавливаются при согласовании использования статистического контроля.

(Измененная редакция, Изм. № 1, 3 ).

2.4 . Химический состав стали труб принимают по документу о качестве изготовителя заготовки. В случае необходимости для проверки химического состава металла от партии отбирают одну трубу.

2.5 . Для испытания на растяжение и ударный изгиб отбирают две трубы от партии.

(Измененная редакция, Изм. 3 ).

2.6 . При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии.

Результаты повторных испытаний распространяются на всю партию.

3 . МЕТОДЫ ИСПЫТАНИЙ

3.1 . Контроль качества поверхности труб проводят осмотром. Глубину залегания дефектов проверяют надпиловкой или иным способом.

3.2 . Контроль наружных размеров проводят штангенциркулем типа ШЦ-П по ГОСТ 166 -80, калибром-скобой по ГОСТ 18360 и ГОСТ 18365 и трубным микрометром типа МТ по ГОСТ 6507 -78. Контроль радиуса закругления и отклонения от прямого угла в поперечном сечении проводят по нормативной документации.

(Измененная редакция, Изм. № 1, 3 ).

3.3 . Контроль толщины стенки проводят трубным микрометром типа МТ по ГОСТ 6507 -78.

3.4 . Контроль вогнутости сторон проводят поверочной линейкой по ГОСТ 8026 -75 и щупом по ТУ 2-034-225-87 или индикаторным глубинометром типа ГИ-100 по ГОСТ 7661-67 .

(Измененная редакция, Изм. № 2).

3.5 . Контроль длины проводят рулеткой по ГОСТ 7502 -80.

(Измененная редакция, Изм. № 2).

3.7 . Контроль величины скручивания квадратных и прямоугольных труб проводят по нормативной документации.

(Измененная редакция, Изм. 3 ).

3.8 . Для испытания на растяжение от каждой отобранной трубы отрезают по одному образцу, для испытаний на ударный изгиб — по три образца для каждой температуры.

3.9. Химический анализ проводят по ГОСТ 22536.0 — ГОСТ 22536.5 , ГОСТ 22536.7 — ГОСТ 22536.9 , ГОСТ 12344 , ГОСТ 12345 , ГОСТ 12346 , ГОСТ 12347 , ГОСТ 12348 , ГОСТ 12350 , ГОСТ 12352 , ГОСТ 12355 , ГОСТ 12356 , ГОСТ 12357 , ГОСТ 12359 или иными методами, обеспечивающими необходимую точность определения.

(Измененная редакция, Изм. № 2, 3 ).

3.10 . Пробы для определения химсостава металла труб отбирают по ГОСТ 7565-81 .

3.11 . Испытания гидравлическим давлением труб проводят по ГОСТ 3845-75 .

3.12 . Испытания на растяжение проводят по ГОСТ 10006-80 на пропорциональном коротком образце.

Допускается контролировать механические свойства труб неразрушающими методами. При разногласиях в оценке качества проверка проводится по ГОСТ 10006-80.

Испытания на ударный изгиб проводят по ГОСТ 9454.

(Измененная редакция, Изм. 3 ).

4 . МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1 . Маркировку, упаковку, транспортирование и хранение проводят по ГОСТ 10692-80 .

1 . РАЗРАБОТАН Министерством черной металлургии СССР

Е.А. Близнюков; В.П. Сокуренко; В.Н. Ровенский; А.Б. Петрушевская

2 . УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26 сентября 1986 г. № 2918

3 . ВЗАМЕН ГОСТ 13663-68

4 . ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ГОСТ 13663-86 трубы стальные профильные сортамент

В этой статье рассматриваем профильные металлические трубы, основные технические характеристики металла, сортамент профиля, общую классификацию труб и их основные размеры.

В трубах профильных по ГОСТ 8639-82 (профиль квадрат) и 8645-68 (форма прямоугольника) 8642 (овальная форма) 8644 (плоскоовальная форма) 8646 (арка) выделяются следующие варианты изготовления:

- Прямоугольная форма

- Квадратная форма

- Овальная форма

- Плоскоовальное изделие

- Арочная форма

Чаще всего используют трубную продукцию с прямоугольной формой или в форме квадрата.

Профильная металлическая продукция. Сортамент

Сортамент (производное от слова «сорт») — основной перечень разных видов продукции, попадающий под один тип товара. В нашем примере, сортамент профильной трубной продукции с едиными общими характеристиками: не круглая форма сечения и пустотелость внутри изделия. Но, в одинаковых конструкциях есть и некоторые различия между ними:

- Различия в форме сечения продукции

- Разность материала в произведенных трубах

- Технологичность получения труб

- Профильные размеры

- Толщина стенки продукции

Форма профильной продукции это важнейший по значимости параметр

Классификация по формам следующая

- Прямоугольная форма трубной продукции. Такой вид металлического проката имеет 4 ребра жёсткости, он достаточно прочен на прогиб и разрыв металла. Очень важным плюсом является небольшой вес продукции, ввиду пустотелости изделия. Дополнительным преимуществом такой формы трубы имеет смысл назвать еще и логистическую составляющую: простота в перевозках и практичность при хранения продукции.

- Квадратная форма изделия. Такая геометрия имеет компактные размеры и теми же преимуществами, что и изделия прямоугольной формы. Сортамент квадратной формы используется при строительстве конструкций, где необходима экономия пространства.

- Овальная форма труб, полуовальная и арочная. Эти трубы изготовляют и применяют при строительстве в особых случаях, где присутствуют четкие требования технологии строительства. Индивидуально, на заводах заказывается профильная труба с дополнительными прорезями и выемками.

Металл для производства профильной продукции.

При изготовлении изделий с прямоугольной и квадратной формой применяют металл с низким содержанием углерода и легированные сплавы. Все марки соответствуют необходимым требованиям регламента 13663. В специальных приложениях Гостовского документа установлено, что каждый сплав металла должен обладать определенными параметрами при эксплуатации:

- Относительное удлинение изделия (варьируется в интервале от 18 до 24 %)

- Временное сопротивление разрыву металла. Значение такого параметра напрямую зависит от марки стали металла.

Такими характеристиками обладают следующие сплавы- СТ2ПС (полуспокойная ), СТ2КП (кипящая ), СТ2СП (спокойная ), 10ПС и другие аналоги. Кроме того, профильные трубы изготовляют с легированными марками сплавов – 10Г2, 09Г2С, 10ХСНД, которые разделяют на 2 категории в зависимости от использования :

- Вид А. Мех свойства материалов по регламенту 380-88

- Вид Б. Свойства сплавов этой группы озвучены требованиями Гост 1050-74. Из таких сплавов металла производят конструкции спец назначений.

Продукция профильного проката поставляются в двух вариантах- с термической обработкой изделия и без таковой. Мех качества термообработанной трубы, как и трубы без обработки, после прокатного нагрева должны соответствовать регламентам, приведенным в таблице 1 (измененная редакция апрель 2010)

Механические свойства труб, не подвергшихся дополнительным термическим обработкам должны быть регламентированы согласно нормам в таблице 2 (измененная редакция апрель 2010) .

Требования к трубам по регламенту 13663 86

На э/с продукции, на горячекалиброванной э/с продукции и трубах печной сварки произведенных по регламенту 13663 86, поверхность должна быть без трещинок, плёнов, закатов и рваных отслоений. Возможны, минимальные отслоения в виде плёнок, допускаются небольшие точки окалины, шероховатости, главное, что бы толщина стенки и размер не выходили за границы установленных нормативов.

Если следы зачисток, неглубокие рисочки, мелкие забойны , рябь и примятости на поверхности не переходят за разрешенные допуски по геометрии продукции и размеры толщины стенки, то такие зазоры допускаются даже в готовом изделии. На внутренней части электросварной трубы разрешено присутствие частичек грата, это обусловлено характером производства. На наружней части изделия, вкрапления грата не допускаются.

На горячедеформированной продукции, произведенной по гост 13663 86 поверхность должна не иметь трещинок, плёнов, закатов и рваных отслоений. Возможны минимальные отслоения в виде плёнок, небольшие точки окалины, шероховатости на поверхности, главное, что бы толщина стенки и размер не выходили за границы установленных нормативов;

На холоднодеформированной продукции, произведенной по регламенту 13663 поверхность должна быть без трещин, плёнов, закатов и рваных отслоений. Возможны минимальные отслоения в виде плёнок, следы зачистки дефектов, небольшие точки окалины, шероховатости на поверхности, главное, что бы толщина стенки и диаметр не выходили за предельные отклонения установленных нормативов;

На холоднодеформированной электросварной продукции по гост 13663 поверхность должна быть без трещин, плёнов, закатов и рваных отслоений. Возможны минимальные отслоения в виде плёнок, небольшие точки окалины, шероховатости на поверхности, главное, что бы толщина стенки и размер не выводили за необходимые размеры труб. По желанию заказчика, такие изделия могут производиться с поверхностью без признаков окалины.

При договоренности с заказчиком, профильные изделия горядеформированного типа и электросварного варианта также могут изготавливаться без окалин на внешней поверхности изделий.

Края профильных труб обрезаются строго под прямым углом, допускается не обрезать трубы, при такой договоренности с заказчиком.

Для всех трубных изделий, которые будут использованы в производстве с давлением, необходима гидравлическая приемка продукции.

Холоднокатанная бесшовная профильная труба произведенная из стали марки 09Г2С с толщиной стенки от 4 миллиметров после согласований с покупателем продукции, согласно регламенту (изм апрель 2010) в обязательном порядке проходит испытания на ударный изгиб металла. Все необходимые допуски, ударную вязкость, температурные режимы испытаний и прочий контроль согласовываются с заказчиком и проводят отдельным договором.

Правила приема профильной продукции

Вся приемка профильных изделий по регламенту 13663 проводится отдельными партиями. Каждая из которых состоит из изделий одного наружного размера, одинаковой марки металла и единого вида термической обработки труб. Вся партия оформляется единым регламентом качества по 10692 с обязательным указанием вида изделия, каким способом была продукция произведена( горячедеформированный, холоднотянутый, сварной шовной вариант, шовный горячекалиброванный вариант, трубы печной сварки).

В одной партии профильной продукции не должно быть больше 1000 изделий если наружные параметры составляют не более 30 миллиметров включительно. При наружном размере профильной продукции от 30 миллиметров до 70 миллиметров включительно партия принимаемых изделий составляет 500 штук. Если профильные трубы своими размерами превышают 70 миллиметров в состав одной партии входит 200 экземпляров металлического изделия. Визуальный контроль и проверка с помощью электронных аппаратов проводится к каждой металлическому изделию из партии. Контроль по геометрии трубы( кроме толщины стенки) проводится на растоянии не меньше чем 5 сантиметров от любого конца трубы.

В случае согласования завода производителя и конечно потребителя продукции возможна выборочная приемка отгружаемой металлической продукции. Планы контроля согласовываются отдельным совместным документом испытаний. Химсостав металла профильных труб принимается согласно документа производителя листового штрипса или трубной заготовки. Если заказчик изъявлять желание то из партии продукции выборочно берется одна труба для проверки химического состава. Для технических испытаний продукции –растяжение и изгиб выбирается два изделия из партии после изм в регламенте берут 3 образца. При неудовлетворительному качестве на растяжку и изгиб одной из труб следует удвоение подконтрольных экземпляров из одной партии.

В выпуске профильной продукции различных видов специализируется большое количество как малых предприятий страны, так и крупных трубных заводов. Безусловно в выборе конечного поставщика необходимой вам продукции должны послужить рекомендации о производителя, продолжительность работы на рынке, квалификация персонала, соблюдение всех необходимых правил при выпуске металлических труб. Обязательно наличие современного оборудования.

Приобретая партию профильной продукции по регламенту 13663 обязательно требуйте предоставить сертификат или тех паспорт на регламентацию, в документе должны быть представлены все нужные сведения:

- Регламент;

- Марка сплава;

- Хим состав продукции;

- Где можно применять изделия;

- Параметры трубы;

- Способ изготовления;

- Страна производитель;

- Основной стандарт или применяемый регламент;

- Производитель листа штрипса или заготовки.