Из какой стали делают молотки?

1. ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

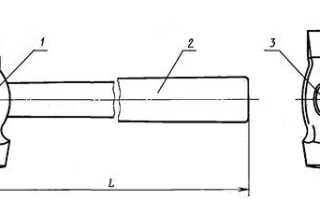

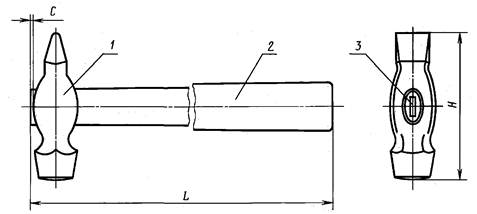

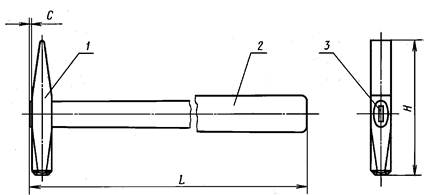

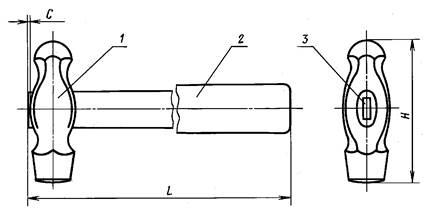

1.1 . Молотки должны изготовляться типов:

1 — с круглым бойком;

2 — с квадратным бойком;

3 — с круглым бойком и сферическим носком.

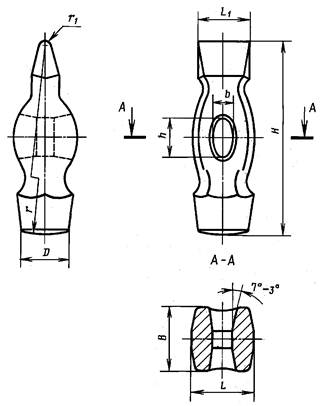

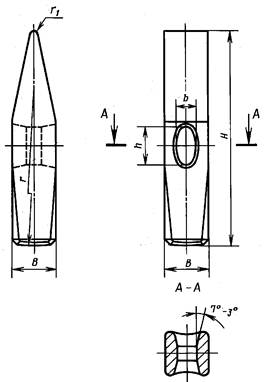

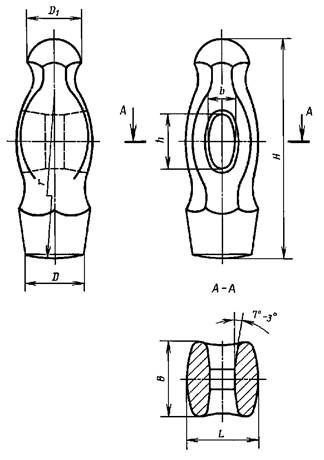

1.2 . Основные размеры молотков типа 1 должны соответствовать указанным на черт. 1 и в табл. 1 , типа 2 — на черт. 2 и в табл. 2 , типа 3 — на черт. 3 и в табл. 3 .

1 — головка молотка; 2 — рукоятка; 3 — клин

Номинальная масса головок молотков, кг

C, не более

с рукояткой исполнения 1

с рукояткой исполнения 2

с рукояткой исполнения 3

Пример условного обозначения молотка типа 1 с рукояткой исполнения 1, головкой массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Молоток 7850-0101 Ц 15.хр ГОСТ 2310-77

1 — головка молотка; 2 — рукоятка; 3 — клин

Номинальная масса головок молотков, кг

C, не более

с рукояткой исполнения 1

с рукояткой исполнения 2

с рукояткой исполнения 3

Пример условного обозначения молотка типа 2 с рукояткой исполнения 1, головкой массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Молоток 7850-0116 Ц 15.хр ГОСТ 2310-77

1 — головка молотка; 2 — рукоятка; 3 — клин

Номинальная масса головок молотков, кг

C, не более

с рукояткой исполнения 1

с рукояткой исполнения 2

с рукояткой исполнения 3

Пример условного обозначения молотка типа 3 с рукояткой исполнения 1, головкой массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Молоток 7850-0132 Ц 15.хр ГОСТ 2310-77

1.3 . Основные размеры головок молотков (поз. 1) типа 1 должны соответствовать указанным на черт. 4 и в табл. 4 ; типа 2 — на черт. 5 и в табл. 5 ; типа 3 — на черт. 6 и в табл. 6 .

Номинальная масса головок молотков, кг

Пример условного обозначения головки молотка типа 1, массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Головка молотка 7850-0101/001 Ц 15.хр ГОСТ 2310-77

Номинальная масса головок молотков, кг

Пример условного обозначения головки молотка типа 2, массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Головка молотка 7850-0116/001 Ц 15.хр ГОСТ 2310-77

Номинальная масса головок молотков, кг

Пример условного обозначения головки молотка типа 3, массой 0,20 кг, с цинковым покрытием толщиной 15 мкм, хроматированным:

Головка молотка 7850-0132/001 Ц 15.хр ГОСТ 2310-77

1.2 , 1.3. (Измененная редакция, Изм. № 4).

1.4 . Предельные отклонения размеров головок молотков — не более 2-го класса по ГОСТ 7505 , при этом должны быть выдержаны требования п. 2.4 настоящего стандарта.

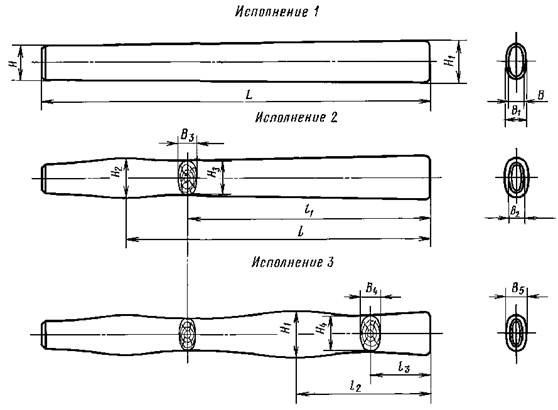

1.5 . Основные размеры рукояток (поз. 2) должны соответствовать указанным на черт. 7 и в табл. 7 .

Примечание . Допускается изготовление рукояток других эргономически удобных форм.

Номинальная масса головок молотков, кг

Пример условного обозначения рукоятки исполнения 1 для головки молотка массой 0,20 кг:

Рукоятка 7850-0116/002 ГОСТ 2310-77

(Измененная редакция, Изм. № 4).

1.6 . Предельные отклонения размеров рукояток — по 18-му квалитету ГОСТ 6449.1 .

1.2 — 1.6. (Измененная редакция, Изм. № 1).

1.7 . Конструкция и размеры деталей молотков и клина указаны в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1 . Слесарные молотки и их детали должны быть изготовлены в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2 . Детали молотков должны быть изготовлены из следующих материалов:

головки молотков — из стали марки 50 по ГОСТ 1050 или стали марки У7 по ГОСТ 1435, или сталей других марок, не уступающих по механическим свойствам в термообработанном состоянии сталям указанных марок. Головки молотков не допускается изготовлять литыми;

клинья — из стали марки Ст3 по ГОСТ 380 или из сталей других марок, не уступающих по механическим свойствам Ст3.

Допускается изготовлять клинья из древесины твердых лиственных пород 1-го сорта по ГОСТ 2695;

рукоятки из граба, клена, рябины, кизила, ясеня, березы 1-го сорта, дуба, бука, по ГОСТ 2695 или из синтетических материалов, обеспечивающих эксплуатационную прочность и надежность в работе.

(Измененная редакция, Изм. № 3).

2.3 . Рабочие поверхности головки молотка (боек и носок) должны иметь твердость 50,5 . 57 HRC э в слое глубиной не менее 5 мм и на расстоянии от торцов бойка и носка не более 1 /5 общей длины головки молотка.

(Измененная редакция, Изм. № 1).

2.4 . Предельные отклонения от номинальной массы головки молотка до 0,10 кг не должны превышать ±12 %, свыше 0,10 кг — ±7 %.

2.5 . (Исключен, Изм. № 3).

2.6 . Допуск симметричности оси отверстия головки молотка относительно оси симметрии для молотка массой до 0,2 кг — не более 0,3 мм, массой от 0,4 до 1,0 кг — не более 0,5 мм.

(Измененная редакция, Изм. № 1).

2.7 . Параметры шероховатости поверхностей по ГОСТ 2789 не должны быть более указанных в табл. 8 , а наружных поверхностей рукояток не должны быть более Rz 100 мкм по ГОСТ 7016 .

Параметр шероховатости, мкм

Сферическая поверхность бойка, цилиндрическая и сферическая поверхность носка

Остальные наружные поверхности

Поверхность отверстия под рукоятку

(Измененная редакция, Изм. № 3).

2.8 . (Исключен, Изм. № 3).

2.9 . Головки молотков должны иметь одно из защитно-декоративных покрытий, указанных в табл. 10 .

Из какой стали делают молотки

Что это такое?

Молотком можно не только забивать гвозди или разбивать предметы, но и изгибать, выравнивать, сглаживать и так далее. Инструмент используется довольно разнообразно. Это не только строительство и ремонт, но и медицина, сварочные работы, изготовление обуви и тому подобное. Молоток сочетает ударные возможности, зависящие от веса изделия и мускульной силы человека, с довольно небольшими размерами. Позволяет усиливать удар при сохранении точности. Превращает кинетическую энергию в конкретный результат механической работы.

Технология изготовления контактной поверхности орудия из металла предусматривает разные способы закалки. Сторона, используемая для ударов, закаливается в воде, для вытаскивания гвоздей – в масле. Первое обеспечивает прочность, второе – гибкость. Специальное покрытие применяется для снижения рисков коррозии. Рукоятка должна отвечать следующим требованиям: прочность и легкость в сочетании с необходимой длиной. Разнообразные гвозди требуют применять орудия соответствующих размеров и массы. Чем гвозди больше, тем инструмент тяжелее.

Технология насаживания топора

В данном процессе имеется два последовательных этапа:

- Подбор и подготовка топорища.

- Собственно насаживание топора.

Именно этой логике я и буду следовать в своем рассказе.

Подбор топорища и его предварительная подготовка

Какой стороной насадить топор? Многие мастера знают, что входная проушина топора меньше выходной. Для чего это сделано? Да для того, чтобы топорище можно было расклинить в нем и надежно закрепить. Учитывая данный факт, следует правильно подобрать топорище к конкретному топору.

Для начала нужно снять размер выходного отверстия (большего по размеру), обрисовав его внутренний контур на листке бумаги.

Затем по вычерченному контуру из бумаги вырезают шаблон, на основе которого будет вестись поиск подходящего топорища на рынке.

Надо постараться найти такое топорище, торец которого будет лучше всего подходить к подготовленному шаблону. Этим можно свести к минимуму объем предстоящей работы по подготовке деревянной заготовки.

Подобранному топорищу надо дать пару-тройку дней для того, чтобы оно окончательно просохло. Для этого его надо просто положить на радиатор отопления и изредка его там переворачивать.

Насаживание топора

Насаживание топора начинают с того, что его укладывают на край топорища миллиметрах в 5-7 от его края, а затем отмечают границу той части, которая будет подвергаться обработке, т.е. границу насаживания.

Затем контур шаблона надо перенести на торец топорища.

Выполнив разметку и вооружившись крупным рашпилем по дереву, обрабатывают конец топорища вплоть до граничной метки так, чтобы в торце выйти на контур шаблона.

Торец заготовки в итоге должен совпадать с нанесенным на него контуром.

После этого можно начинать производить примерку. Причем примерять нужно на выходном (большом) отверстии топора. Если понадобится, следует подточить еще. Обработку следует заканчивать тогда, когда топор начнет слегка «закусывать» дерево топорища.

Добившись такого «закусывания», самый край деревяшки подтачивают так, чтобы она вошла в топор где-то на 1 см.

После этого надо взять штангенциркуль и замерить размер входного отверстия топора.

Путем дальнейшей обработки следует добиться этого размера на топорище в районе изначально нанесенной граничной отметки. Причем обработка производится по всему периметру заготовки, чтобы она полностью вписалась в выходное отверстие топора.

Дальнейшая обработка должна привести к тому, что конец деревяшки должен напоминать своей формой пробку от шампанского с утолщением книзу.

Как и вначале, обработка заготовки производится с помощью рашпиля.

Контроль размеров заготовки на их соответствие размерам отверстий топора должен постоянно производиться с помощью штангенциркуля. Добившись полного соответствия, на самом краю топорища снимают небольшую фаску, чтобы облегчить процесс вхождения заготовки в топор.

Закончив обработку, делают разметку для двух прорезей на обработанном торце.

Размеченные прорези выполняются на глубину, не доходящую примерно 1 см до границы насаживания топора.

Вставив пропиленный конец топорища во входное отверстие, по его противоположному концу начинают постукивать, чтобы насадить топор на деревянную заготовку.

Затем на клей в пропилы устанавливаются 3 клина: один большой продольный и два клинышка по бокам. Вставив клинья, торец топорища следует обработать, чтобы придать ему идеальную ровность.

Теперь топор очень надежно закреплен на топорище. Но если топор оставить в таком состоянии, то неизбежно произойдет процесс усыхания дерева, и инструмент может прийти в негодность.

Кузнечные молотки

Кузнечный молоток с деревянной рукояткой. Фото КовкаПРО

В кузнечном деле при выполнении ручной ковки незаменимым инструментом являются кузнечные молотки. Они выполняют роль ударного фактора при формообразовании заготовок методом свободной горячей ковки. В статье рассмотрим различные их виды в зависимости от особенностей применения.

- Отличия кувалды и ручника (молотка) для ковки

- Какие бывают виды ручных молотов: тяжелые и легкие, по форме головки

- С клинообразным бойком, односторонним и двусторонним, продольным и поперечным

- С шаровидным бойком

- Как сделать (видео)

- Со смещенным центром тяжести

- Гладилки

- Молотки-обжимки

- Безотбойные, безынерционные

- Латунные

- С мягкими бойками

- Деревянные

- Шлакоотбойный сварочный

- Всад обычный и обратный

- Как ковать своими руками (видео)

- Как бить молотком

- Как отковать молоток

- Как рассчитать длину рукоятки под себя

- Как насадить (видео)

- Полезное видео

- Где купить

Отличия кувалды и ручника (молотка) для ковки

Различают две основные группы кузнечных молотков: кувалды и молотки-ручники. Под воздействием кувалды производится при помощи ударов деформация заготовки. Она принимает требуемую форму.

Молоток-ручник выполняет в свободной ковке специфическую роль. При работе в паре с молотобойцем, при помощи ручника, кузнецом указывается направление удара кувалдой. Кроме этого, напарник молотобойца задает ритм работы, при котором наилучшим образом происходит распределение его физической нагрузки. Молоток-ручник также используется для ковки мелких заготовок в качестве формообразующего инструмента.

Кувалды и молоток. Фото Фирма Ютика

Из-за различных функций при выполнении работ, основными отличиями между кувалдами и ручниками являются их вес и напрямую связанные с ним – размеры. Молоток-ручник имеет вес от 0,8 кг до 2 кг. Вес кувалды соответственно больше – от 2 кг до 8 кг. Для оценки габаритных размеров рабочей части кувалды весом 6 кг. приведем следующие данные: размер стороны основания в виде квадрата – 70 мм., длина рабочей части – 175 мм.

Какие бывают виды ручных молотов: тяжелые и легкие, по форме головки

Кроме различия по массе, молотки подразделяют по форме ударной части. Кувалды имеют следующие формы, отличающиеся конструкцией задней части:

- тупоносые;

- остроносые продольные;

- остроносые поперечные.

Тупоносые наиболее тяжелые, главной задачей которых является выполнение основной ковки.

Кувалда кузнечная тупоносая стальная оцинкованная. Фото КовкаПРО

Молотки-ручники выполняются с задком следующих форм:

- шарообразный;

- продольный;

- поперечный.

С клинообразным бойком, односторонним и двусторонним, продольным и поперечным

Молотки с такой формой бойка в кузнечном деле используют для разгона металла заготовки в зависимости от направления клина – продольном или поперечном.

Молотки:

1 – с круглым задком; 2 – кувалда; 3 (а) – с односторонним клиновидным задком; 3(б) и 4 – с двусторонним клиновидным задком

С шаровидным бойком

Молотки-ручники с шарообразной формой задка используют для получения округлых форм заготовок типа чашек. При ударе металл разгоняется одновременно во все стороны, а не только в определенную сторону, как при обработке клиновидными бойками.

Как сделать (видео)

Со смещенным центром тяжести

Для работ с особым контролем величины отскока молотка во время удара, а также уменьшения затрат физических сил, рекомендуется использование такого инструмента со смещенным центром тяжести.

Кузнечный молоток со смещенным центром. Фото КовкаПРО

За счет уменьшения плеча момента силы, отклоняющего молоток в сторону от основного направления движения при соприкосновении с предметом, происходит концентрация ударной нагрузки в одну точку.

Гладилки

После обработки заготовок молотом или кувалдами остаются неровности при переходах одной обработанной поверхности в другую. Для сглаживания таких неровностей применяется кузнечный инструмент гладилка. Ее рабочая поверхность выполняется в виде квадрата со шлифованной рабочей поверхностью.

Кузнечный молоток-гладилка. Фото КовкаПРО

Другая разновидность поверхности в зависимости от формы заготовки – полуцилиндр с радиусом 500 мм. Так как этот вид инструмента работает в качестве воспринимающего удар, то насаживается на рукоятку без расклинивания.

Молотки-обжимки

Молотки-обжимки – кузнечный инструмент для получения при горячей ковке цилиндрических или многогранных форм. Одну из двух частей обжимки устанавливают на наковальне. Другая часть, имеющая форму заготовки, насаживается на деревянную ручку, постепенными движениями которой, она дорабатывается до требуемого размера.

Обжимка верхняя круглая PICARD. Фото КовкаПРО

Безотбойные, безынерционные

Безынерционные молотки при ударе не вызывают отдачи, отскока инструмента от обрабатываемой поверхности не происходит. Конструктивной особенностью такого молотка является полый боек, частично заполненный металлическими шариками. Во время удара, возникающая сила инерции от движущейся массы шариков, гасит упругие колебания взаимодействующих металлов.

Безотбойный кузнечный молоток JONNESWAY. Фото КовкаПРО

Таким образом устраняется причина для отскока молотка. Повышается доля кинетической энергии молотка расходуемая на выполняемое действие, уменьшается возможность получения травм.

Латунные

Молотки с латунными головками применяют при работах, требующих минимальной деформации, обрабатываемой ударным способом заготовки. Латунь – мягкий сплав, позволяет производить такие работы, например, как формообразование листового металла без нарушения его внешнего вида.

Кузнечный молоток из латуни. Фото КовкаПРО

Во взрывоопасных производствах, где искрообразование исключается, ударную обработку производят молотками с латунной головкой.

С мягкими бойками

Если необходимо на наковальне выполнить правку тонколистового металла, воспользуйтесь молотками с мягкими бойками. Они могут быть выполнены из полимерных или резиновых материалов. Поверхность листа после такой рихтовки останется гладкой.

Молоток с мягкими бойками JONNESWAY. Фото КовкаПРО

Деревянные

Деревянные молотки (киянки) выгоднее использовать при рихтовке листового материала, чем резиновые. Они производят более четкий удар, что сказывается в конечном итоге на качестве работы.

Шлакоотбойный сварочный

Удаление шлаковой корки, после сварки покрытыми электродами или под флюсом, производится ударным способом. Для этой цели применяется сварочный молоток. Конструкция его предусматривает отбойник с острыми краями и ручку, гасящую отдачу. Инструмент изготавливается из максимально облегченных материалов.

Шлакоотбойный сварочный молоток. Фото 220Вольт

Всад обычный и обратный

Для обеспечения безопасной работы с молотком, он должен быть надежно посажен на рукоятку. Существуют два способа крепления – обычный, который выполняется с расклиниванием ручки и обратный, при котором эта операция не выполняется.

Обычный способ крепления более трудоемкий, применяется для крепления ручек для легких молотков. При этом способе инструмент сохраняет более эстетичный вид.

Кузнечный малый молоток без использования клина. Фото КовкаПРО

Обратный всад используется для насаживания кувалд. Голова кувалды насаживается через всю ручку, имеющую обратный конус. Она прогоняется до упора в расширенную часть рукоятки. Лишняя часть рукоятки отрезается, оставляя 10…15 мм. для дополнительного натяга, образующегося во время удара. Такое крепление надежнее, чем расклинивание. Однако при хвате отсутствует опорная поверхность из-за наличия обратного угла, тем самым затрудняются условия удерживания кувалды.

Как определить состав металла?

Этап 1: определение марки стали

Отобрав отслужившие свой век инструменты (надфили, напильники, рашпили, косы и т. п.), прежде всего следует определить, из какой марки стали они изготовлены. Чтобы круг поисков был как можно более ограниченным, следует знать, из каких видов стали изготавливается тот или иной инструмент. Так, напильники могут быть изготовлены как из инструментальной углеродистой стали (У10, У11, У12, У13), так и из легированной (ШХ6, ШХ9, ШХ15). Об этом можно узнать из перечня инструментов, приведенного ниже. Напильники, представленные в ассортименте КовкаПРО, изготовлены из высоколегированной стали твердостью 64-66HRC

Изделия из инструментальной и легированной стали:

Напильники — У10, У11, У12, У13, ШХ6, ШХ9, ШХ15

Надфили — У10, У11, У12

Рашпили — У7, У7А

Шаберы — У10, У12

Стамески, долота — У7, У8

Метчики — У10, У11, У12, Р9, 9ХС, Р18

Сверла по дереву — 9ХС

Сверла по металлу -Р9, Р18

Развертки – Р9, Р18, 9ХС

Фрезы – Р9, Р18

Зубила, отвертк – У7А, У8А, 7ХФ, 8ХФ

Пробойники – У8, У8А

Кернеры – У7А, 7ХФ, 8ХФ

Швейные иглы- У7А, У8А

Пилы-ножовки – У8ГА

Полотна лучковой пилы – У8ГА, У10

Ножовочные полотна – У8, У8А, У9, У9А, У10, У10А, У11, У12

Ножницы по металлу – У12А

Молотки и кувалды – У7, У8

Топоры – У7

Косы, серпы – У7, У8

Вилы, зубья (клевцы) – У7, У8

грабель

Кузнечные инструменты – У7, У8

Этап 2: определение содержания углерода в стали

Как определить конкретно, из углеродистой или легированной стали сделан, например, напильник? Для этого следует прибегнуть к простому старинному способу. Мастера подметили, что мелкая металлическая стружка, получаемая при обработке металла абразивным кругом, раскаляясь, дает сноп искр, имеющий для каждого металла свои характерные особенности. «Соломинки», из которого состоит сноп искр, у каждой марки стали свои особые: длинные, короткие, сплошные, прерывистые, кучные и редкие, ровные или имеющие утолщения; от каждой из них могут отделяться, порой очень обильно, мелкие яркие звездочки; в расчет принимается яркость свечения снопа искр, а также цветовые оттенки — от светло-желтого до темно-красного.

Чем выше содержание углерода в стали, тем больше в снопе искр ярких звездочек. Если сталь содержит немного углерода, например около 0,12%, то искры, выходящие из-под абразивного диска, будут расходиться веером в виде слегка изогнутых черточек желто-соломенного цвета, имеющих утолщения в середине и на конце (1, см. рис. на с. 105). Сталь, содержащая 0,5% углерода, имеющая среднюю твердость, образует примерно такие же искры, но от места среднего утолщения у них отделяется небольшое количество звездочек (2). От высокоуглеродистой инструментальной стали отделяются обильные искры со звездочками (3). У хромистой стали искры длинные, оранжево-красные; от них, как тоненькие веточки от основной ветки, отходят под разными углами короткие искорки со звездочками на конце (4). Искры у вольфрамовой стали прерывающиеся, и к тому же у них небольшие утолщения на конце (5). Хромовольфрамовая быстрорежущая сталь дает одновременно короткие и длинные искры темно-красного цвета с утолщениями на конце (6).

Этап 3: испытание инструмента

Теперь вернемся к напильнику. Прежде чем приступить к его испытанию, необходимо обязательно надеть защитные очки, а недалеко от наждачного круга установить лист фанеры, окрашенной в черный цвет. На черном фоне искрение металла видно гораздо отчетливее, глазам приходится меньше напрягаться. Если мы с силой проведем напильником по наждачному кругу и получим обильные искры ярко-желтого цвета с множеством отделяющихся от них звездочек, то сможем сделать вывод, что он изготовлен из высокоуглеродистой инструментальной стали (У10—У13). И наоборот, сноп оранжево-красных длинных искр с разветвлениями и звездочками на конце говорит о том, что напильник сделан из легированной стали (ШХ6, ШХ9, ШХ15). Разумеется, таким способом определяется лишь примерный химический состав стали, но для любительской практики этого вполне достаточно. Зная, что напильник изготовлен из инструментальной стали указанных марок, по таблице определяют режим ее термической обработки.

Из таблицы видно, что сталь У11—У13, из которой сделан напильник, отжигается при температуре 750°С, а затем охлаждается постепенно на воздухе. Отжиг производят в муфельной печи, кузнечном горне или же в топке обычной печи. В электрической муфельной школьной печи отжигать металлические предметы удобно, так как встроенный термометр даст возможность проследить за температурой нагрева. Но глубина муфельной печи ограниченная. Если напильник в нее не входит, его оборачивают в несколько слоев брезентом и переламывают сильным ударом молотка.

Разломленный напильник вынимают из брезента, отжигают в муфельной печи, а затем медленно охлаждают. Образовавшаяся окалина часто мешает механической обработке. Поэтому, надев очки и рукавицы, ее сбивают молотком с помощью зубила.

Отожженная и обработанная инструментальная сталь становится достаточно мягкой: хорошо обрабатывается напильником, пилится и куется. При минимальной твердости она имеет максимальную пластичность и вязкость. Это дает возможность изготовить из нее штихели для гравирования, чеканы, зубильца, сечки, пробойки, другие инструменты для художественной обработки металла.

Изготовив из напильника нужный инструмент, его закаляют нагреванием согласно таблице до 780°С с последующим охлаждением в воде. После закалки сталь становится хрупкой, поэтому ее отпускают: нагревают до 180°С и охлаждают в воде или машинном масле. При отпуске температуру нагрева металла контролируют по так называемым цветам побежалости, которые соответствуют определенной температуре нагрева.

Молоток из чего состоит

Молоток относится к древнейшим орудиям труда, он нашел универсальное применение во множестве видов хозяйственной деятельности. В советское время был частью государственного символа, выражая сущность производительного труда. Что представляет собой этот инструмент, какие его разновидности существуют – расскажем в этой статье.

Что это такое?

Молотком можно не только забивать гвозди или разбивать предметы, но и изгибать, выравнивать, сглаживать и так далее. Инструмент используется довольно разнообразно. Это не только строительство и ремонт, но и медицина, сварочные работы, изготовление обуви и тому подобное. Молоток сочетает ударные возможности, зависящие от веса изделия и мускульной силы человека, с довольно небольшими размерами. Позволяет усиливать удар при сохранении точности. Превращает кинетическую энергию в конкретный результат механической работы.

Технология изготовления контактной поверхности орудия из металла предусматривает разные способы закалки. Сторона, используемая для ударов, закаливается в воде, для вытаскивания гвоздей – в масле. Первое обеспечивает прочность, второе – гибкость. Специальное покрытие применяется для снижения рисков коррозии. Рукоятка должна отвечать следующим требованиям: прочность и легкость в сочетании с необходимой длиной. Разнообразные гвозди требуют применять орудия соответствующих размеров и массы. Чем гвозди больше, тем инструмент тяжелее.

Даже такой несложный прием, как удар молотком имеет различные варианты исполнения. Точность обеспечивается короткими кистевыми движениями. Ударное воздействие средней силы производится действием «от локтя». Самые мощные, но наименее точные удары наносятся с замахом оп плеча.

Конструктивные особенности молотка или из чего состоит инструмент

С молотком каждый из нас знакомился в детском возрасте, когда добирался до отцовского арсенала инструментов в гараже или кладовке. Именно поэтому ответить на вопрос — из чего состоит молоток, не составит большого труда. Основными конструктивными элементами ручного молотка являются следующие детали:

- Головка — ударная часть, которая изготавливается из металла. Состоит из бойка, клина и носка

- Рукоятка — она изготавливается из дерева, фибергласса и металла. На рукоятке наносится маркировка инструмента, а также фирма изготовитель

Боек обычного столярного молотка условно делится на две части — плоская ударная и клиновидная. Ударная часть инструмента используется чаще всего, поэтому главное ее условие — выдерживать большие и многократные нагрузки. Клиновидная часть служит для того, чтобы расколоть что-либо, или когда осуществляются чеканочные работы.

В центральной части бойка находится отверстие овальной формы. Оно предназначено для соединения с рукояткой. Это отверстие называется всадным. Деревянная рукоятка растачивается до размера отверстия, после чего устанавливается в него. Чтобы при работе молотком головка инструмента не отсоединилась от рукоятки, тыльная часть подвергается расклиниванию. Расклинивание — это способ надежной фиксации головки или бойка молотка от самопроизвольного спадания с рукоятки.

В силу того, что боек подвергается высоким ударным нагрузкам, для его изготовления применяются высокопрочные виды металлов. Металл подвергается ковке, литью и фрезерованию, после чего он дополнительно проходит стадию термической обработки. Процесс термической обработки позволяет получить в итоге высокопрочное изделие, являющееся основной частью инструмента. Прочность поверхностного слоя находится на уровне 3-5 мм, за счет которого боек обретает высокую твердость. Чтобы исключить развитие коррозионных процессов, металлическая часть инструмента покрывается специальным составом — гальваническим. Более дешевые модели ручных молотков окрашиваются красками.

Рукоятка на классическом ручном молотке представлена из деревянного материала. Сегодня такие рукоятки продолжают пользоваться популярностью, а для их защиты от воздействия влаги, они покрываются лакокрасочными материалами. Деревянная рукоять молотка покрывается лаком с целью защиты инструмента от рассыхания. Достоинством древесины в качестве рукояти является тот факт, что в случае ее повреждения, она легко заменяется новой ручкой. При выборе новой рукоятки для молотка из дерева важно учитывать следующие особенности:

- Волокна рукоятки должны иметь перпендикулярное направление относительно головки. Такое расположение волокон обеспечивает высокую прочность рукоятки, и в случае ее повреждения, исключается вероятность получения травмы

- Рукоятка должна изготавливаться из определенных видов деревьев — бук, ясень, граб, клен, береза. Эти виды деревьев отличаются особой прочностью. Ручки из этих деревьев ломаются крайне редко. Отдельно надо отметить, что для молотка или топора не стоит выбирать рукоятки из таких видов деревьев, как сосна, осина, ольха и ель

- Размер — длина рукоятки должна соответствовать массе головки. Слишком короткая ручка на тяжелом бойке долго не прослужит

Дерево — это далеко не единственный материал, из которого изготавливают рукоятки молотков. Для таких целей также используются металлические и пластиковые материалы. Особой популярностью пользуются инструменты с фиберглассовыми рукоятками. Фибергласс представляет собой металл, который покрыт резиновым составом. Резина не только защищает металлическую рукоятку от коррозии, но еще и смягчает отдачу в руку при ударах, а также исключает скольжение. По сравнению с деревом, металлические рукоятки отличаются следующими преимуществами:

- Высокая прочность

- Не подверженность рассыханию и набуханию от воздействия влаги

- Не скользят в руке

При этом металлические рукоятки добавляют вес молотку, что негативно влияет на эксплуатацию инструмента. Если металлическая рукоятка повреждается, то это приводит к необходимости покупки нового молотка. Сваривание рукоятки молотка противопоказано, так как место сварного шва будет самым слабым местом.