Ферритная сталь что это такое?

Routes to finance

ЧТО СКРЫВАЕТ МЕТАЛЛ ПРОФИЛЬ? Производство сайдинга, металлочерепицы и профлиста (Июль 2021).

Ферритные стали представляют собой высокохромистые, магнитные нержавеющие стали с низким содержанием углерода.

Известные своей хорошей пластичностью, стойкостью к коррозии и коррозионному растрескиванию под напряжением, ферритные стали обычно используются в автомобильной промышленности, посуде и промышленном оборудовании.

Характеристики ферритной нержавеющей стали

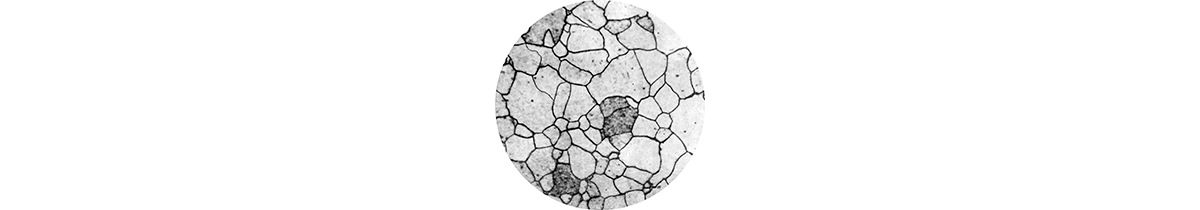

По сравнению с аустенитными сталями, которые имеют зернистую структуру с гранецентрированной кубической (FCC), ферритные стали определяются зернистой структурой с объемноцентрированной кубической (BCC).

Другими словами, кристаллическая структура таких сталей состоит из кубической атомной ячейки с атомом в центре.

Эта зерновая структура типична для альфа-железа и является тем, что дает ферритные стали их магнитные свойства.

Ферритные стали не могут быть упрочнены или усилены термообработкой, но имеют хорошую устойчивость к коррозионному растрескиванию. Они могут быть холодно обработаны и смягчены отжигом.

Несмотря на то, что ферритные сорта не обладают такой высокой прочностью или коррозионной стойкостью, как и аустенитные марки, они, как правило, обладают более высокими инженерными свойствами. Хотя обычно очень свариваемые, некоторые марки ферритной стали могут быть подвержены сенсибилизации зоны термического воздействия сварного шва и горячего крекинга металла сварного шва. Поэтому ограничения на свариваемость ограничивают использование этих сталей более тонкими датчиками.

Из-за их более низкого содержания хрома и никеля стандартные марки ферритной стали обычно дешевле, чем их аустенитные аналоги.

Содержание хрома может составлять от 10 до 27 процентов, и, как и мартенситные марки, в целом содержание никеля в общем случае практически отсутствует. Специальные сорта часто включают молибден и в меньшей степени используют алюминий и титан.

Ферритные сплавы из нержавеющей стали обычно можно разделить на пять групп, три семейства стандартных марок (группы 1-3) и два семейства сталей специального назначения (группы 4 и 5 ниже).

В то время как стандартные ферритные стали являются, по большому счету, самой большой потребляемой группой с точки зрения тоннажа, спрос на нержавеющие стали специального качества все более устойчиво.

Типы ферритной нержавеющей стали

- Группа 1 (тип 409 / 410L): Они имеют самое низкое содержание хрома во всех нержавеющих сталях и идеально подходят для слабокоррозионных сред, где допустима локализованная ржавчина. Наименее дорогая из всех нержавеющих сталей типа 409 была первоначально создана для глушителей автомобильных выхлопных газов, но теперь их можно найти в автомобильных выхлопных трубах и корпусах каталитического нейтрализатора. Тип 410L часто используется для контейнеров, автобусов и ЖК-мониторов.

- Группа 2 (тип 430): Наиболее часто используемая ферритная сталь типа 430 имеет более высокое содержание хрома и, следовательно, более устойчива к коррозии азотными кислотами, серосодержащими газами и многими органическими и пищевыми кислотами.В некоторых применениях этот сорт может использоваться в качестве замены для аустенитного сорта 304. Тип 430 часто встречается во внутренних приборах, включая барабаны для стиральной машины, кухонные раковины, столовые приборы, крытые панели, посудомоечные машины и другие кухонные принадлежности.

- Группа 3 (тип 430Ti, 439 и 441): Обладая лучшей свариваемостью и формуемостью, чем ферритные листы из группы 2, сталь группы 3 может использоваться для замены аустенита аустенитного типа 304 в более широком диапазоне применений, в том числе в раковинах, обменных трубах, выхлопных системах и сварных частях стиральных машин.

- Группа 4 (тип 434, 436, 444): При более высоком содержании молибдена эти ферритные марки нержавеющей стали обладают повышенной коррозионной стойкостью и используются в резервуарах для горячей воды, солнечных водонагревателях, частях выхлопной системы, электрических чайниках , элементы микроволновой печи, а также автомобильная поездка. В частности, класс 444 имеет эквивалент стойкости к истиранию (PRE) до уровня 316, что позволяет использовать его в агрессивных средах с наружной средой

- Группа 5 (446, 445, 447): Эта группа нержавеющих сталей специального назначения характеризуется относительно высоким содержанием хрома. В результате получается сталь с отличной коррозионной и масштабирующей (или окисляющей) устойчивостью. Фактически, коррозионная стойкость класса 447 эквивалентна коррозионной стойкости металла титана. Молибден также обычно добавляют для улучшения коррозионной стойкости. Применения для стали группы 5 обнаружены в сильнокоррозионных прибрежных и морских средах.

Источники

Ассоциация развития нержавеющей стали в Южной Африке. Типы.

URL: www. sassda. сотрудничество. za

Международный форум по нержавеющей стали (ISSF). Ферритное решение .

URL: www. worldstainless. орг

Нержавеющие стали

Нержавеющая сталь, (сложнолегирована сталь) является стойкой против появления ржавчины в атмосферных условиях и коррозии в агрессивных средах. Главный легирующий элемент нержавеющей стали — Cr (содержание 12-20%). Кроме того, нержавеющая сталь содержат элементы, которые сопутствуют железу в его сплавах (С, Si, Mn, S, Р) и элементы, вводимые в сталь для придания ей нужных физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo). Чем выше содержание Cr в стали, тем выше ее сопротивление коррозии и жаропрочность; при содержании Cr 12% и более сплавы являются нержавеющими в обычных условиях и в слабоагрессивных средах, 17% и более — коррозионностойкими и в более агрессивных окислительных и других средах, в частности в азотной кислоте крепостью до 50%. Коррозионная стойкость нерж. стали объясняется тем, что на поверхности контакта хромсодержащего сплава со средой образуется тончайшая защитная пленка окислов либо др. нерастворимых соединений. Немаленькое значение при этом имеют однородность металла, которое соответствует состояние поверхности, отсутствие у стали склонности к межкристаллитной коррозии. В сильных кислотах (соляной, серной — которая образуется в дымоходах, фосфорной, плавиковой и их смесях) высокую коррозионную стойкость показывают сложнолегированные нерж. стали и сплавы с более высоким содержанием Ni с присадками Mo, Cu, Si в разных сочетаниях. При этом для каждых конкретных условий (температура и концентрация среды) выбирается соответствующая марка стали.

По химическому составу нержавеющие стали подразделяются на хромоникелевые, хромистые и хромомарганцевоникелевые (более 100 марок). По структуре хромистые нерж. стали подразделяются на полуферритные, мартенситные и ферритные . Наилучшую стойкость против коррозии имеют хромистые Н. с. мартенситного типа в полированном состоянии. Хромистые нерж. стали находят применение в качестве конструкционного материала для клапанов гидравлических прессов, которые турбины лопаток, арматуры крекинг-установок, режущего инструмента, пружин, предметов быта.

По химическому составу нержавеющие стали подразделяются на хромоникелевые, хромистые и хромомарганцевоникелевые (более 100 марок). По структуре хромистые нерж. стали подразделяются на полуферритные, мартенситные и ферритные . Наилучшую стойкость против коррозии имеют хромистые Н. с. мартенситного типа в полированном состоянии. Хромистые нерж. стали находят применение в качестве конструкционного материала для клапанов гидравлических прессов, которые турбины лопаток, арматуры крекинг-установок, режущего инструмента, пружин, предметов быта.

Нержавеющие стали обычно делятся на 3 немаленькие группы, в зависимости от их структуры:

♦ аустенитные стали обычно содержат 16-25% хрома, 6-14% никеля, кое-когда 2-6% молибдена и маленькое число иных элементов. Стали это группы — максимально широко используемые и представляют 60-70% мирового потребления. Область их применения довольно-таки широка.

♦ ферритные стали (кое-когда называемые хромистые стали) содержат по большей части 12-20% хрома. Кое-какие марки могут содержать маленькое число титана и молибдена. Коррозионная стойкость и иные свойства хуже чем у аустенитных сталей, но из-за более низкой стоимости ферритные стали используются для меньше ответственного применения.

♦ мартениститные нержавеющие стали применяются в специальных случаях, когда требуется высокая твердость и прочность. Дальше будут рассматриваться по большей части аустенитные марки. Области применения аустенитных нержавеющих сталей.

Различают аустенитные нерж. стали, которые не склонны к межкристаллитной коррозии, так называемые стабилизированные — с добавками Ti и Nb. Резкое понижение склонности нерж. стали к межкристаллитной коррозии достигается также сокращением содержания углерода (до 0.03%). Стабилизированные аустенитные нерж. стали применяются для изготовления сварной аппаратуры, которая работает в агрессивных средах (при этом после сварки термическая обработка не обязательна). В качестве жаропрочного и жаростойкого материала данные стали используются для изготовления изделий, которые подвергаются воздействию температур 550-800 °С. Стали, которые склоны к межкристаллитной коррозии, после сварки, обычно, подвергаются термической обработке (для деталей, которые сварены роликовой или точечной сваркой, термическая обработка не требуется). Хромомарганцевоникелевые и Хромоникелевые нерж. стали находят широкое применение в промышленности и быту. Для высоконагруженных элементов конструкций, которые работают при повышенных температурах (до 550 °С), применяются так называемые мартенситно-стареющие нерж. стали аустенитно-мартенситного типа, которые обладают значительной прочностью (sb = 1200-1500 Мн/м2, либо 120-150 кгс/мм2), высокой вязкостью и отличной свариваемостью.

В последнее время на рынке дымоотводящих труб и газоходов стали появляться случаи использования нержавеющих сталей не аустенитного, а ферритного класса.

Основные недостатки нержавеющих сталей ферритного класса (AISI 430, 439, 409, аналоги по Российской классификации 08Х17Т, 15Х25Т, 08Х13, 08Х18Т1) по сравнению со сталями аустенитного класса (AISI 304, 321, 316, аналоги по Российской классификации 08Х18Н10, 12Х18Н10Т, 10Х17Н13М2Т, 20Х23Н18) следующие:

♦ Неупрочняемые при термообработке.

♦ Ферритные стали склонны к охрупчиванию при длительном использовании в диапазоне температур от 300 до 600.

♦ Вязкость может быть до некоторой степени ограничена при низких температурах и в заготовках крупного сечения (переход пластичность-хрупкость).

ВНИМАНИЕ:

Срок службы дымоходных труб, изготовленных из ферритных нержавеющих сталей, толщиной 0,5 мм от 1 года составляет менее 2-х лет!

ВНИМАНИЕ:

Сварка швов ферритных нержавеющих сталей должна производиться с особой осторожностью.

ВНИМАНИЕ:

Рекомендуемая максимальная температура применения в течение длительного времени (до 10 000 час) до 800°С установлена только для нержавеющих сталей аустенитного класса. Для ферритных нержавеющих сталей данные условия использования категорически запрещены!

ВНИМАНИЕ:

Отличить ферритную сталь от аустенитной можно с помощью магнита — ферриная сталь обладает магнитными свойствами в отличии от аустенитной.

Нержавеющие хромистые (ферритные и мартенситные) стали.

Нержавеющие (коррозионностойкие) и жаростойкие стали и сплавы, основа которых железо и никель — это важнейшая категория специальных конструкционных материалов, которая нашла применение во многих отраслях промышленности. Повышенная стойкость против равномерной коррозии в широкой гамме коррозионно-активных сред различной степени агрессивности — отличительная особенность нержавеющих и жаростойких сталей и сплавов.

Многие нержавеющие стали кроме того обладают стойкостью против специальных видов коррозии, таких как межкристаллитная, питтинговая, щелевая коррозии и коррозионное растрескивание.

Основной легирующий элемент, придающий стали коррозионную стойкость в окислительных средах это Cr — хром. Хром способствует образованию на поверхности нержавеющей стали защитной плотной пассивной пленки окисла Сr2O3. Достаточная для придания коррозионной стойкости нержавеющей стали толщина пленки образуется при добавлении к сплаву не менее 12,5% хрома. Хром и железо в сплаве образуют твердый раствор.

Стоимость хрома сравнительно невысока, он не является дефицитным компонентом. Поэтому хромистые нержавеющие стали относительно недорогие и, обладая достаточно хорошим комплексом технологических свойств, находят широчайшее применение в промышленности. Из хромистых нержавеющих сталей изготавливаются элементы оборудования, работающего при высоком давлении и температуре в условиях воздействия агрессивных сред.

Хром, которым легируются нержавеющие стали обеспечивает не только коррозионную стойкость сталей в окислительных средах, но и формирует их структуру, механические и технологические свойства и жаропрочность. Образуемый хромом и железом непрерывный ряд твердых растворов при концентрациях начиная с 12,5% и выше, способствует формированию в хромистых нержавеющих сталях различной структуры, обеспечивающей многообразие их свойств.

Углерод в составе хромистых нержавеющих сталей.

Кроме хрома на формирование физико-механических свойств хромистых сталей, значительное влияние оказывает содержание углерода. Структуру нержавеющей стали в зависимости от содержания углерода разделяют на три главных класса: мартенситная, мартенситно-ферритная и ферритная. Это нашло отражение в классификации нержавеющих сталей по ранее действующему ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные».

Углерод содержащийся в составе нержавеющей стали, в том числе и в хромистой, это нежелательный элемент. Углерод слишком активный компонент, связывая хром в карбиды, он обедняет твердый раствор, тем самым понижая коррозионную стойкость нержавеющей стали. Кроме того повышенное содержание углерода требует повышения температуры закалки до 975-1050оС, для более полного растворения карбидов хрома.

В качестве примера серьезного влияния углерода на структуру и свойства нержавеющей стали рассмотрим сталь с содержанием 18% Cr. Например сталь 95Х18 в составе которой содержится 0,9-1,0%С и имеющая структуру мартенсита, обладает высокой твердостью (>55HRC), но коррозионная стойкость ее умеренная. А нержавеющие стали 12Х17, 08Х17Т, 08Х18Т1, со структурой феррита, имеют наоборот, низкую твердость и высокие коррозионные свойства.

Ферритные нержавеющие стали.

Нержавеющие стали с содержанием Cr более 12,5% и с минимальным количеством углерода имеют структуру феррита и называются ферритными. Коррозионная стойкость хромистых ферритных нержавеющих сталей во многих агрессивных средах может превосходить многие хромоникелевые аустенитные нержавеющие стали, при этом они не склонны к коррозионному растрескиванию под напряжением. При дополнительном легировании кремнием и алюминием хромистые ферритные нержавеющие стали могут быть использованы при производстве оборудования, работающего в окислительных условиях при высоких температурах.

Недостатком, сдерживающим более широкое применение хромистых ферритных нержавеющих сталей сдерживается из-за чрезмерной хрупкости их сварных соединений. Высокая чувствительность к надрезу при нормальной температуре делает их так же непригодными для изготовления оборудования, работающего под давлением, при ударных и знакопеременных нагрузках. Ферритные нержавеющие стали используют для изготовления ненагруженных устройств и изделий.

Для обеспечения свариваемости хромистых ферритных нержавеющих сталей необходимо ограничением в иx составе не только углерода, но и азота. Нержавеющие ферритные стали, с суммарным содержанием углерода и азота не более 0,020% обладают большей пластичностью и повышенной ударной вязкостью, а значит меньшей хрупкостью при сварке. Но технология производства таких сталей усложнена, так как необходимо использование вакуумных печей или продувка расплава аргоном или аргоно-кислородной смесью.

Нержавеющие стали ферритного класса при нагреве не изменяют состав структуры, твердый раствор лишь становится более однородным. Поэтому для увеличения коррозионной стойкости можно использовать термическую обработку.

Мартенситные нержавеющие стали

Хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода имеют структуру мартенсита. Для обеспечения заданных коррозионных и других свойств, мартенситные стали дополнительно легируются никелем и другими химическими элементами. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали, а молибден, вольфрам, ванадий, ниобий вводят для повышения жаропрочности сталей.

Прочность обычных мартенситных хромистых нержавеющих сталей остается удовлетворительной прочностью при температурах до 500оС, то дополнительное легирование элементами, образующими соединения с углеродом поднимают этот порог до 650оС. Это позволяет использовать легированные мартенситные хромистые нержавеющие стали для изготовления элементов современного энергетического оборудования. Молибден и вольфрам, кроме того, снижают хрупкость при длительной эксплуатации при высоких температурах.

Стали мартенситного класса, такие как 20Х13, 30Х13, 40Х13, 65Х13 и др., обладают повышенной твердостью и используются для изготовления режущего инструмента, и элементов оборудования работающих на износ. Термическая обработка сталей этой группы заключается в закалке и отпуске на заданную твердость.

Мартенситные нержавеющие стали так же склонны к хрупкому разрушению в закаленном состоянии, что усложняет технологию их сварки. Содержание углерода в мартенситных сталях, как правило, превышает 0,10%, и это приводит к образование холодных трещин в процессе охлаждения мартенсита, после нагрева электросваркой. При снижении содержания углерода дополнительным легированием вязкость мартенсита повышается, однако при этом возникает другая опасность, а именно образование структурно-свободного феррита, который, так же является причиной высокой хрупкости стали.

Для предотвращения образования холодных трещин мартенситные нержавеющие стали сваривают при температуре воздуха ≥0оС и применяют предварительный и сопутствующий подогрев до 200 . 450оС. Температура подогрева назначается в зависимости от склонности стали к закалке.

Мартенситно-ферритные нержавеющие стали.

К этому классу относят стали с частичным γ→α превращением. Термокинетическая диаграмма у этих сталей состоит из двух областей превращения. При температурах >600оС при низкой скорости охлаждения возможно образование ферритной составляющей структуры. При большой скорости охлаждения Теги

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Ферритные стали

( стали ферритного класса )

12 % Сr у безуглеродистых сплавов Fe — Сr критические точки А1 и А3 на диаграмме (см. рис. 1 на странице Хромистые стали) сливаются. При дальнейшем увеличении содержания хрома сплавы не претерпевают превращений. Стали, структура которых соответствует этой области диаграммы Fe — Сr, относят к ферритным.

Хромистые ферритные стали (табл. 1 и 2) во многих агрессивных средах превосходят по коррозионной стойкости хромоникелевые аустенитные стали, не склонны к коррозионному растрескиванию под напряжением.

При дополнительном легировании кремнием и алюминием хромистые стали могут быть использованы для оборудования, работающего в окислительных условиях при высоких температурах.

Другие страницы по теме

Ферритные стали

(стали ферритного класса):

Широкое применение хромистых ферритных сталей с обычным содержанием углерода и азота сдерживается из-за чрезмерной хрупкости их сварных соединений. Высокая чувствительность к надрезу при нормальной температуре делает их непригодными для изготовления оборудования, работающего под давлением, при ударных и знакопеременных нагрузках. Такие ферритные стали используют для изготовления ненагруженных устройств и изделий.

Хорошая свариваемость хромистых ферритных сталей обеспечиваетcя ограничением в иx составе C и N, образующиx твердые растворы внедрения. Стали, с суммарным содержанием

0,020 % углерода и азота, отличаютcя высокой пластичностью, ударной вязкостью, нe склонны к охрупчиванию пpи сварке. Производство таких сталей возможно в вакуумных печах или с внепечной обработкой (продувкой расплава аргоном или аргон о-кислородной смесью).

Стали, произведенные в открытых печах, вследствие относительно высокого содержания углерода и азота имеют низкую пластичность и ударную вязкость, что затрудняет проведение не только сварки, но и других технологических операций (гибки, вальцовки). Повышению пластичности сталей 08Х 13, 08Х17Т и 15Х25Т способствует их про катка при пониженных температурах (до 820. 850 о С). В этом случае относительное удлинение проката увеличивается до A5 = 25 %, а ударная вязкость достигает 80 дж/см 2 . Улучшению свойств сталей, как и сварных соединений, способствует также термический отпуск при 760 о С.

Сварочный нагрев отрицательнo влияет нa пластичность хромистых ферритных сталей, уcугубляет иx склонность к хрупкому разрушению. Высoкую хрупкость сварных соединений cвязывают c ростoм величины зерна в 3ТВ.

Интенсивный рост зерна при сварке не удается предотвратить и у сталей с низким содержанием углерода и азота. Однако этот процесс не вызывает их охрупчивания в зоне термического влияния. Это свидетельствует о том, что хрупкость сварных соединений хромистых ферритных сталей связана главным образом с содержанием в твердом растворе примесей внедрения.

Образование холодных трещин в сварных соединениях хромистых ферритных сталей обусловлено резким охрупчиванием металла в ЗТВ. В связи с этим сварку, гибку и правку при изготовлении узлов и деталей из сталей с обычным содержанием примесей рекомендуют проводить с нагревом до 150. 200 о С. Существенному повышению пластичности сварных соединений способствует термический отпуск при 760 о С с последуюшим быстрым охлаждением (табл. 4).

Таблица 1. Хромистые ферритные стали : химический состав .

| Марка стали | C | Si | Mn | Cr | Mo | S | P | прочих элементов |

| 08X13 | ≤0,08 | ≤0,8 | ≤0,8 | 12,0..14,0 | — | ≤0,025 | ≤0,030 | ≥6(C+N) Ti |

| 08Х17Т | 16,0. 18,0 | ≤0,035 | 0,50. 0,80 Ti | |||||

| 08Х23С2Ю | 1,5. 1,8 | 0,4. 0,7 | 22,0. 24,0 | ≤0,015 | ≤0,030 | Не регламентируется | ||

| 04Х14Т3Р1Ф (ЧС-82) | 0,02. 0,06 | ≤0,6 | ≤0,5 | 13,0. 16,00 | 0,020 | 0,025 | 2,3 . 3,5 Ti, 1,1 . 1,8 V | |

| ЭП 882-ВИ | ≤0,015 | ≤0,5 | 16,5. 18,5 | 1,5. 2,0 | ≤0,020 | ≤0,025 | 0,15. 0,35 Nb | |

| ЭП 904-ВИ | ≤0,012 | ≤0,3 | 18 | — | 0,1 . 0,4 Nb, 2,2 . 3,5 А1 | |||

| 15Х25Т | ≤0,08 | ≤0,8 | ≤0,8 | 29,0. 27,0 | ≤0,025 | ≤0,035 | 0,5 . 0,9 Ti |

| Марка стали | σв, МПа | σ0,2,МПа | δ5, % | ψ,% | KCU, Дж/см 2 | Примеры использования |

| 08Х13 | 590 | 410 | 20 | 60 | 10 | Внутренние устройства химических аппаратов |

| 08Х17Т | 372 | — | 17 | — | — | |

| 08Х23С2Ю | 490 | 10 | 60 | Змеевики пиролиза | ||

| 04Х14Т3Р1Ф | 500 | 320 | 15 | 20 | 10 | Стеллажи ядерного топлива, контейнеры |

| ЭП 882-ВИ | 372 | 245 | 22 | — | 60 | Заменитель Сг — Ni аустенитных сталей |

| ЭП 904-ВИ | 440 | 323 | 24 | Детали высокотемпературного оборудования | ||

| 15Х25Т | — | 14 | 20 | Внутренние устройства химических аппаратов |

Механические свойства сварных соединений зависят от применяемых сварочных материалов (табл. 4).

При использовании аустенитных сварочных материалов металл шва отличается высокой пластичностью, ударной вязкостью. При сварке однородными с основным металлом сварочными материалами с обычным содержанием примесей внедрения металл шва и сварные соединения отличаются высокой хрупкостью. Лишь в случае низкого содержания примесей в присадочной проволоке при АрДС сталей ЭП 882-ВИ и ЭП 904-ВИ могут быть достигнуты высокие значения пластичности и ударной вязкости у металла шва.

Сварные соединения всех хромистых ферритных сталей коррозионно-устойчивы во многих агрессивных средах. Легирование металла шва ниобием (или титаном) обеспечивает стойкость против межкристаллитной коррозии как в исходном после сварки состоянии, так и после термической обработки.

Таблица 3. Рекомендации по тепловому режиму сварки хромистых ферритных сталей .

| Марка стали | Температура подогрева, о С | Продолжительность хранения до термической обработки, ч | Термическая обработка |

| 08Х13 | 150. 250 | Не ограничено | Отпуск при 680. 700 о С |

| 08Х13 (плакирующий слой биметалла) | без подогрева | Не регламентируется | |

| 08Х17Т, 15Х25Т | 150. 200 | ||

| 08Х17Т, 15Х25Т (плакирующий слой биметалла) | без подогрева | ||

| 08Х23С2Ю | 200 . 250 | Не допускается | Отжиг при 900 о С |

| ЭП 882-ВИ, ЭП 904-ВИ | без подогрева | Не регламентируется | |

Таблица 4. Способы сварки, сварочные материалы и механические свойства свариых соединеиий хромистых ферритных сталей .

Сталь ферритного класса: особенности, характеристики, применение

Для металлов ферритного класса характерны: пластичность, устойчивость к коррозии, продолжительность эксплуатации. Благодаря этим свойствам популярность продукции постоянно растет, что предопределило ее распространение в различных сферах. В металлургии периодически появляются новые виды ферритных металлов, которые хорошо зарекомендовали себя в суровых условиях.

Сталь ферритного класса

К ферритному классу относятся некоторые виды углеродистых и низколегированных сталей. В состав сплава включаются хром, ванадий, молибден, кремний, прочие химические элементы. За счет защитного слоя хрома продукции придается устойчивость к агрессивным кислотно-щелочным средам.

Ферритные стали имеют кристаллическую структуру. Основным компонентом является кубическая ячейка, в центре которой расположен атом. Зерновой тип структуры актуален для альфа-железа и становится незаменимым условием придания ферритной стали магнитных свойств.

Свойства и преимущества ферритных сталей

Несмотря на то, что ферритный класс стали не обладает высокой прочностью, благодаря термообработке достигаются уникальные физико-химические показатели, которые не присущи другим видам металла. Наличие в составе легирующих компонентов делает такую продукцию невосприимчивой к коррозии на протяжении десятилетий. Незначительное содержание хрома, магния, прочих добавок снижает стоимость проката, поэтому по цене изделия выходят намного ниже конкурирующих товаров.

Среди преимуществ ферритной стали стоит отметить:

•длительный срок службы (от 10 лет);

•сенсибилизацию только при термическом режиме свыше 925°С.

После приобретения антикоррозийных свойств, феррит по прочностным характеристикам мало в чем уступает обычной стали. Даже если ржавчина и возникает на таких изделиях, то она имеет очаговую специфику, а окисление металла связано с повреждением защитного покрытия.

Ферритная нержавеющая сталь: виды

Для классификации ферритных металлов применяется ГОСТ 5632-2014. Он пришел на смену ГОСТ 5632-72, который был разработан еще во времена СССР. Обозначенный стандарт действует для деформируемых сталей, производимых на железоникелевой и никелевой основе. Эти металлы предназначены для коррозионно-активных условий эксплуатации.

Исходя из основных характеристик сплавов, эти материалы классифицируют на группы:

- коррозионно-стойкие (нержавеющие) – сплавы с высокой устойчивостью против различных видов ржавчины;

- жаростойкие – сплавы с высокой устойчивостью против химической деградации поверхности при термическом режиме свыше 550 °С;

- жаропрочные – сплавы, способные сохранять свои свойства при высоком термическом режиме.

По фактору структуры стали в соответствии с ГОСТ 5632-2014 выделяют мартенситные, мартенситно-ферритные, ферритные, аустенитно-ферритные, аустенитно-мартенситные, аустенитные стали. В СНГ маркировка нержавеющих металлов осуществляется с помощью буквенно-цифрового сочетания. В буквах зашифрованы химические элементы и варианты выплавки, а в цифрах – число химических элементов.

Помимо ГОСТ, существует общепринятая классификация нержавеющих сталей по стандарту AISI (American Iron and Steel Institute). Такая маркировка продукции используется преимущественно на рынках металлопроката США и Европы. Выделяют три класса: 200-й, 300-й, 400-й. Для ферритов предусмотрена 400-я серия.

В зависимости от компонентного состава ферритной стали выделяют 5 видов металлов 400-й серии:

- 430;

- 409/410 L;

- 430 Ti, 439, 441;

- 434, 436, 444;

- 446, 445, 447.

Первая из перечисленных групп (марка 430) является наиболее распространенной. В структуре присутствует высокое содержание хрома, поэтому она крайне устойчива к агрессивным кислотно-щелочным воздействиям. Этот сорт стали подходит как недорогая замена для аустенитных типов.

Ферритная нержавеющая сталь марки 409/410 L содержит минимальный объем хрома. Металл используется в среде, где воздействие кислотно-щелочной среды минимально. Обычно это бытовые условия с комфортным температурным режимом, отсутствием резких термических перепадов, низким уровнем влажности.

Марки 430 Ti, 439, 441 обладают пластичностью, что облегчает процесс сваривания и обработки (резки, изгиба и др.). Изделия выдерживают суровые условия эксплуатации, в частности при отрицательных температурах, высоком уровне влажности, постоянном ультрафиолетовом излучении.

Продукция марки 434, 436, 444 содержит значительное количество молибдена, что повышает ее коррозионную стойкость. Такие изделия имеют специальное назначение. Они используются в промышленных условиях, где требуется прочность, легкость, долговечность металла. Например, марка 444 обладает коэффициентом стойкости к истиранию (PRE), сравнимым с более тяжелыми видами стали (например, с маркой 316), что предопределило ее применение в подвижных механизмах.

Марки 446, 445, 447 относятся к категории ферритов специального назначения. Здесь присутствует максимальная процентная доля хрома, поэтому такие изделия не подвержены коррозии. Максимальная кислотная устойчивость сделала этот класс наиболее востребованным, но и значительно повысило его стоимость. Коррозионная стойкость марки 447 идентична аналогичному показателю у титана. Иногда в этот тип металла вместе с хромом добавляют молибден для придания прочностных характеристик.

Сфера применения

Ферритная нержавеющая сталь — востребованный материал, используемый в многочисленных отраслях деятельности человека. Марка 430 часто встречается в конструкции бытовых приборов, например, барабанах стиральных машин, нагревательных элементах, кухонных раковинах. Из такой стали также изготавливают столовые приборы и дверные ручки. Марка 409/410 L относится к сравнительно недорогим материалам, в результате чего такой металл применяют производители автомобилей. Сталь входит в состав элементов выхлопной системы и кузова транспортных средств.

Марки 434, 436, 444 используются в различных промышленных конструкциях. Речь идет, например, о резервуарах для горячей жидкости, солнечных нагревателях, теплообменниках. Иногда этот класс стали применяется в элементах микроволновой печи, электронных схемах, ЖКИ экранах. Что касается ферритной стали марок 446, 445, 447, то она задействуется при судостроении или производстве изделий специального назначения, подверженных сильной коррозии.

Ферритный класс стали представляет собой углеродистый и низколегированный материал, который отлично зарекомендовал себя при эксплуатации в агрессивных кислотно-щелочных средах. Изделия из этого металла обладают многочисленными преимуществами, что предопределило их популярность. Они используются в различных отраслях деятельности человека, в том числе в бытовой и промышленной сфере.