Дуплексная сталь что это такое?

Сталь Дуплекс

Важно обратить внимание, что двухфазной эту сталь называют потому, что она имеет в себе аустенитную и ферритную фазы.

Дуплексная нержавеющая сталь достаточно востребована. В последнее время она приобрела еще большую популярность. Ее производством занимаются многие производители. Этому предшествуют определенные причины:

- повышенная степень прочности, которая позволяет снизить массу изготавливаемых изделий;

- устойчивость к коррозионным процессам, особенно растрескиванию.

Примерно каждые два или три года проводятся конференции, посвященные дуплексу. На них происходит презентация интересных статей с глубоким техническим содержанием. Сегодня сталь дуплекс активно продвигают на рынке товаров, услуг. Регулярно на рынке появляются новые бренды, выпускающие этот продукт.

Несмотря на высокую долю оптимизма, согласно статистике, этого продукта около одного — трех процентов на рынке.

Общие сведения

Впервые идея создания продукта возникла в начале прошлого столетия. В 30-е годы осуществлена первая плавка. Заметный прирост доли применения материала заметен в последние годы. Это происходит благодаря усовершенствованию технологических процессов производства. Ранее было урегулировано содержание в продукции азота.

Аустенитные (AISI 304), ферритные (AISI 430) нержавейки просты в изготовлении. Легко обрабатываются. Состоят из одной фазы — аустенита или феррита. Они достаточно широко применяются в различных сферах. Каждый тип имеет свои технические минусы:

- 1. Аустенитные. Отличаются низкими прочностными характеристиками. Примерный предел текучести — 0,2% сразу после аустенизации 200 МПа. Продукт имеет низкую степень сопротивления коррозионному растрескиванию.

- 2. Ферритные. Характерны такие недостатки: минимальная прочность, которая немного больше, чем у предыдущего вида. Приблизительные границы текучести — 0,2% составляют 250 МПа. Продукт плохо сваривается при больших толщинах. Отличается хрупкостью при падении температурного режима.

Из-за повышенного содержания никеля в составе аустенитные нержавейки дорогие. Это делает продукт менее востребованным.

Идея создания рассматриваемого продукта состоит в выборе подходящего химического состава, при котором образуется похожий объем феррита, аустенита. Фазовый состав дает такие положительные качества:

- 1. Прочностные качества. Примерный предел текучести — 0,2%. Производители предлагают продукт после аустенизации — 400 — 450 МПа. Это сводит к минимуму сечение элементов. Вес изделия становится меньше. Имеет смысл в таких областях:

- сосуды, находящиеся под давлением, стальные баки;

- мосты.

- 2. Возможность сваривания больших толщин.

- 3. Высокая степень ударной вязкости. Выше, чем у ферритных нержавеек. Особенно четко прослеживается при низких температурных режимах: — 50 градусов по Цельсию. Может выдерживать до — 80 градусов по Цельсию.

- 4. Устойчивость перед коррозионным растрескиванием. Аустенитные нержавейки отличаются восприимчивостью к этому явлению. Современные материалы позволяют противостоять процессу. Преимущество важно при производстве таких конструкций:

- баки, предназначенные для нагрева горячей воды;.

- баки для пивоварения;.

- обогатительные установки;.

- каркасы бассейнов.

Посредством чего достигается равновесие дуплексных нержавеющих сталей?

Понять, как получается такой продукт можно благодаря сравнению состава двух видов: аустенитной — AISI 304 и ферритной — AISI 430 нержавеек.

Главные составляющие материалов можно подразделить на ферритизирующие, аустенизирующие. Каждый из них помогает формированию определенной структуры.

Ферритизирующие элементы выступают в виде Cr (хрома), Si (кремния), Mo (молибдена), W (вольфрама), Ti (титана), Nb (ниобия).

Аустенизирующие компоненты: C (углерод), Ni (никель), Mn (марганец), N (азот), Cu (медь).

Марка AISI 430 имеет ферритизирующие элементы. Ее структура ферритная. Марка AISI 304 отличается аустенитной структурой за счет присутствия в составе никеля в количестве восьми процентов. Для получения дуплекса с присутствием каждой фазы около пятидесяти процентов нужен баланс аустенизирующих и ферритизирующих составляющих. В этом и состоит главная причина, почему концентрация никеля в таких нержавейках значительно ниже, чем в аустенитных.

Некоторые, недавно появившиеся на современном рынке марки, для существенной минимизации присутствия никеля задействуют соединение марганца, азота. Это благотворно сказывается на формировании стоимости продукции.

По сей день технология производства таких нержавеек постепенно набирает обороты. Каждый производитель предлагает свою марку. Брендов, которые занимаются изготовлением, реализацией дуплексных сталей очень много. Немного позднее можно будет увидеть, как на рынок выходят производители-лидеры.

Устойчивость дуплекса к коррозионным процессам

Благодаря большому разнообразию материала при выявлении коррозионной устойчивости их приводят вместе с аустенитными, ферритными марками. Одинаковой меры стойкости к коррозии нет. Для классификации производителей можно пользоваться эквивалентом стойкости к питтинговой коррозии (PREN).

| Марка | Номер по EN/UNS | Тип | Ориентировочный PREN |

| 6% Mo | 1.4547/ S31254 | Аустенитная | 44 |

| 2507 | 1.4410/ S32750 | Дуплексная | 43 |

| Ferrinox 255/ Uranus 2507Cu | 1.4507/ S32520/ S32550 | Дуплексная | 41 |

| Zeron 100 | 1.4501/ S32760 | Дуплексная | 41 |

| 2205 | 1.4462/ S31803/ S32205 | Дуплексная | 35 |

| 904L | 1.4539/ N08904 | Аустенитная | 34 |

| DX2202 | 1.4062/ S32202 | Дуплексная | 27 |

| 2304 | 1.4362/ S32304 | Дуплексная | 26 |

| 2101 LDX | 1.4162/ S32101 | Дуплексная | 26 |

| 316L 2.5 Mo | 1.4435 | Аустенитная | 26 |

| 444 | 1.4521/ S44400 | Ферритная | 24 |

| 316 | 1.4401/ S31600 | Аустенитная | 24 |

| RDN 903 | 1.4482/ S32001 | Дуплексная | 22 |

| 441 | 1.4509/ S43932 | Ферритная | 19 |

| 304 | 1.4301/ S30400 | Аустенитная | 19 |

| 430 | 1.4016/ S43000 | Ферритная | 16 |

При выборе вида стали нужно обращать внимание на то, насколько она подходит для эксплуатации в той или иной коррозионной среде.

SCC — вид коррозии, появляющийся при воздействии целого набора внешних факторов:

- коррозионная среда;

- растягивающее напряжение;

- высокий температурный режим, составляющий до +50 градусов по Цельсию.

Сталь дуплекс, например, аустенитная, такая как AISI 304 и AISI 316 отличается восприимчивостью к коррозионному растрескиванию. Следующие материалы обладают более внушительной сопротивляемостью к растрескиванию:

- ферритные;

- дуплексные стали;

- аустенитные стали, отличающиеся высокой концентрацией никеля в составе.

Сопротивление коррозионному растрескиванию дает возможность использовать дуплекс во многих видах процессов, осуществляемых при высоких температурных режимах:

- применяют для изготовления водонагревающих конструкций;

- используют для производства баков, предназначенных для варения пива;

- задействуют для изготовления опреснительных установок.

Конструкции каркасов бассейнов из стали также известны своей склонностью к коррозионному растрескиванию. Применение для сварки простых аустенитных нержавеющих сталей категорически запрещено. Для этой процедуры подходят аустенитные стали, известные высокой концентрацией никеля в составе. Отличной альтернативой этому материалу является супер дуплексная сталь.

Причины, которые влияют на медленное повсеместное распространение дуплексных сталей

Высокая прочность, большой диапазон значений устойчивости перед коррозионными явлениями, средняя степень свариваемости — все это должно повысить уровень производства этого материала. Но, нужно понимать, что у таких сталей есть определенные недостатки. Они не дают дуплексным сталям полностью охватить рынок данных товаров.

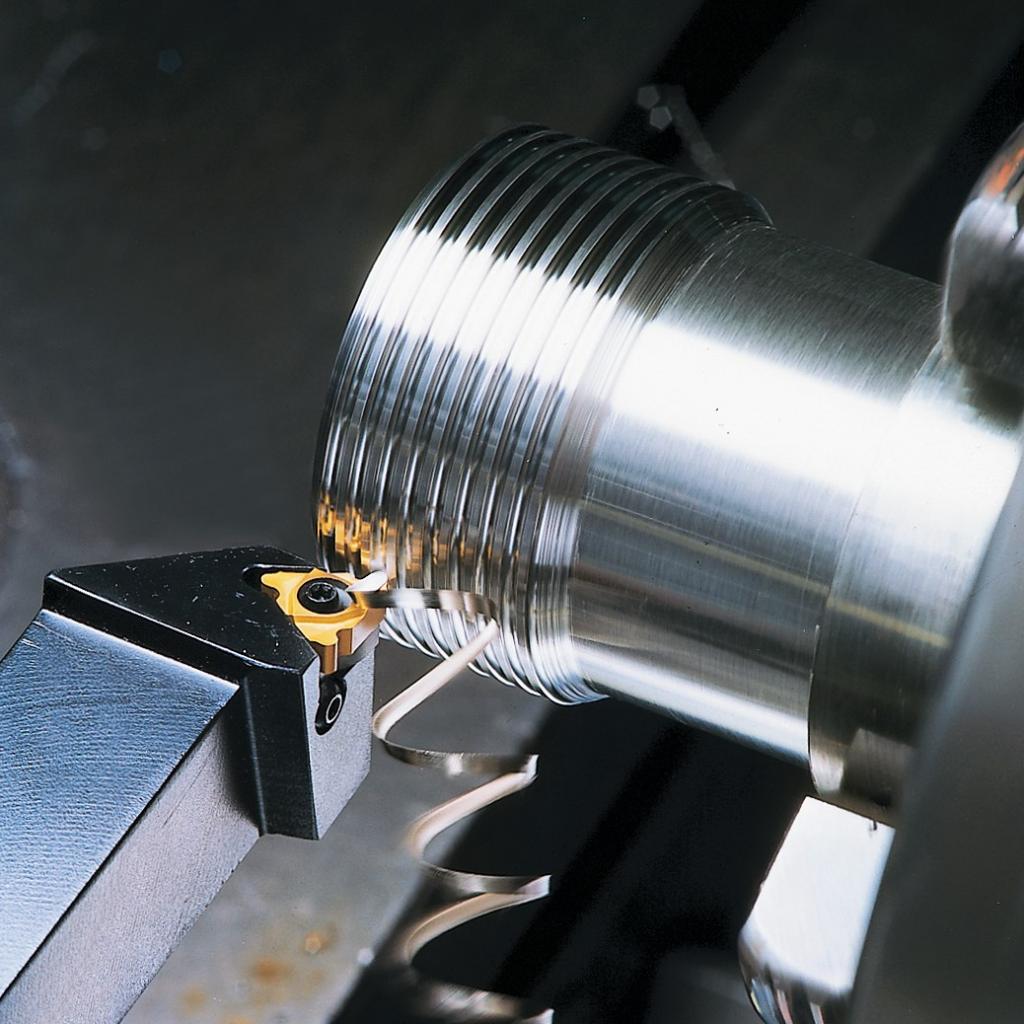

Повышенная степень прочности считается одним из недостатков, когда дело касается технологичности обрабатывания сырья давлением. Это говорит о более низкой, чем у аустенитных сталей, способности к деформационным процессам. По этой причине материал непригоден для изготовления изделий, которым нужна высокая степень пластичности. Когда способность к данному виду деформации находится на допустимом уровне, для придания подходящей формы сырью, к примеру, при гибке труб, необходимо достаточное усилие. В отношении неудовлетворительной обрабатываемости резкой присутствует одно исключение из правил: марка LDX 2101, производитель Outokumpu.

Процесс плавки дуплексных сталей является достаточно сложным, трудоемким. При нарушении технологии производства может появляться больше количество нежелательных фаз.

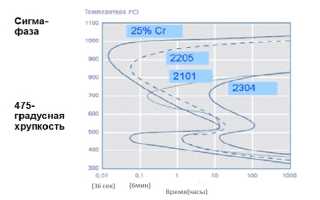

Формирование сигма-фазы отмечается при дефиците скорости охлаждения во время производства, сварки. Если в стали преобладает большое количество легирующих элементов, то возрастает вероятность образования этой фазы. В данном случае самыми уязвимыми являются супер дуплексные стали.

Как правило, 475-градусная хрупкость отмечается во время образования фазы, которая носит название α′ (альфа-штрих). Этот температурный режим является опасным. Стоит отметить, что хрупкость может появляться и при температуре в 300 градусов по Цельсию. Это провоцирует появление определенных ограничений на максимальную температуру использования этого сырья. Нередко данное ограничение еще больше сужает круг возможных сфер использования.

Важно обратить внимание, что даже при минимально допустимом температурном режиме применения такого материала существуют определенные ограничения. Дуплексные стали при проверке на ударопрочность имеют хрупко-вязкий переход. Допустимый температурный режим проведения испытаний продукции, которая применяется для изготовления конструкций для шельфовой добычи нефти, газа, составляет — 46 градусов по Цельсию.

Обзор основных свойств дуплекса

- 1. Прочность материала в несколько раз больше, чем у других видов.

- 2. Отличается внушительным диапазоном значений коррозионной устойчивости. Это дает возможность подобрать подходящую марку в зависимости от назначения.

- 3. Высокая степень ударной прочности составляет до — 80 градусов по Цельсию. Это значительно ограничивает область использования в криогенных средах.

- 4. Высокая степень устойчивости к коррозионному растрескиванию.

- 5. Отличная свариваемость больших сечений.

- 6. Появление некоторых трудностей при механической обработке, штамповке.

- 7. Максимальная температура применения рассматриваемого материала ограничена 300 градусами по Цельсию.

Цена этого материала доступна, поэтому его можно купить в нашей стране по хорошей стоимости. Он обладает множеством преимуществ. К примеру, стоимость двухфазного сырья значительно ниже, чем цена других нержавеющих металлов. Прочностные характеристики значительно выше, чем у продукта класса AISI 300. Это дает возможность использовать гораздо меньше сырья для одного и того же вида оборудования.

Сталь дуплекс активно применяется для автомобилестроения. Многие предприятия задействуют именно этот материал. Это позволяет создать модель транспорта, которая отвечает основным требованиям защиты, без увеличения массы изделия. При задействовании современных технологий и материалов, как правило, вес авто становится больше примерно на треть. Именно поэтому стоит применять двухфазные стали для значительного снижения веса транспортных средств. Одновременно с этим решается проблема безопасности. Дуплекс позволяет производить автомобили, которые отвечают всем основным нормам безопасности. При этом никакого удорожания конечного продукта благодаря использованию этого вида сырья не происходит.

Поставки на территорию стран Таможенного Союза

Стали Duplex и Super Duplex: особенности и преимущества

Duplex и Super duplex – аустенитно-ферритные нержавеющие стали, основу микрострутуры которых составляют две фазы: аустенит и феррит.  Процент феррита и аустенита в каждой марке дуплексной стали разное, но стандартно от 40% до 60%. Приблизительно одинаковое количество каждой фазы неслучайно – именно так обеспечивается более высокая прочность, качественная свариваемость больших толщин, хорошая ударная вязкость и сопротивление растрескиванию, спровоцированному коррозионным воздействием.

Процент феррита и аустенита в каждой марке дуплексной стали разное, но стандартно от 40% до 60%. Приблизительно одинаковое количество каждой фазы неслучайно – именно так обеспечивается более высокая прочность, качественная свариваемость больших толщин, хорошая ударная вязкость и сопротивление растрескиванию, спровоцированному коррозионным воздействием.

Идея создания таких сталей зародилась в 20-х годах прошлого века во Франции и Швеции. Первая плавка была осуществлена в швейцарском городе Авеста в 1930 году. Запатентована первая марка стали duplex в 1936 году. Несмотря на это, интенсивное производство и применение сталей класса дуплекс приходится на последние 30-40 лет.

Основной причиной разработки аустенитно-ферритных нержавеющих сталей является недостаточная устойчивость аустенитных сталей к межкристаллитной коррозии, вызванной хлоридосодержащими охлаждающими водами и другими агрессивными промышленными жидкостями.

Главные причины повышенного производства дуплесных и супердуплексных сталей – усовершенствование технологии регулирования содержания азота в сталях, дефицит никеля, который спровоцировал рост стоимости аустенитных сталей и активное строительство нефтяных платформ и вышек, которые нуждаются в сталях с повышенной устойчивостью к коррозии в морской соленой воде.

Сталь Duplex и Super Duplex: марки и характеристики

Современная аустенитно-ферритная сталь делиться на:

Сталь Dulex – нержавеющая сталь, полученная в результате дуплекс-процесса. При добавлении никеля в ферритную хромовую сталь формируется мелкозернистая микроструктура с основой, которая содержит феррит и аустенит практически в равных долях. В состав дуплексной стали стандартно входит хром – 18-20%, никель – 4-7%. Дуплексная структура стали обеспечивает высокую механическую прочность, предел текучести при растяжении, более лучшее противостояние образованию трещин от коррозии под напряжением, и отличную свариваемость материала.

Сталь Super Dulex – нержавеющая сталь, которая относится к группе «суперсталей». Такая сталь пригодна даже для эксплуатации в открытом космосе. Главное отличие, которым характеризуется супердуплексная сталь – большой процент хрома и молибдена в химическом составе. Из-за этого на нее практически не оказывают воздействие кислоты и щелочи, например, супердуплексная нержавеющая сталь абсолютно невосприимчива к хлоридам. Повышенное содержание легирующих элементов наделил сталь рядом характеристик: еще более повышенной устойчивостью к коррозии, механической прочностью, превосходящей прочность дуплексных сталей, устойчивостью к коррозионным процессам.

| Марка стали | Торговое обозначение | ASTM | UNS | W.Nr. | EN |

| Duplex | SAF 2205 — URANUS 45N | F51 | S31803 | 1.4462 | X2CrNiMoN22-5-3 |

| Duplex 2205 | SAF 2205 — URANUS 45N | F60 | S32205 | 1.4462 | X2CrNiMoN22-5-3 |

| Duplex 2304 | URANUS 35N | — | S32304 | 1.4362 | X2CrNiN23-4 |

| SuperDuplex 4501 | ZERON 100 | F55 | S32760 | 1.4501 | X2CrNiMoCuWN25-7-4 |

| SuperDuplex 2507 | SAF 2507 — URANUS 47N | F53 | S32750 | 1.4410 | X2CrNiMoN25-7-4 |

| SuperDuplex 255 | URANUS 52N | — | S32550 — S32520 | 1.4507 | X2CrNiMoCuN25-6-3 |

Преимущество и применение Duplex и Super Duplex

К основному преимуществу дуплексных и супердуплексных сталей стоит отнести повышенный предел текучести по сравнению с простыми аустенитными марками стали.

Кроме того, сталь аустенитно-ферритного класса характеризуются:

- высокой механической прочностью;

- повышенной устойчивостью к точечной и щелевой коррозии;

- повышенной устойчивостью к коррозионному растрескиванию под напряжением;

- хорошей коррозионной стойкостью к сульфидному напряжению;

- хорошей свариваемостью;

- легкостью в обработке;

- низким тепловым расширением;

- высокими энергопоглащением и теплопроводностью;

- повышенной устойчивостью к коррозионной усталости;

- износостойкостью.

Стоит отметить, что за счет небольшого содержания дорогостоящего никеля в составе, цена дуплекс стали будет более доступной, что немаловажно для современной промышленности.

Дуплексная нержавеющая сталь нашла применение в тех случаях, когда предъявляются повышенные требования к коррозионной стойкости в агрессивных условиях.

Как отличная альтернатива простым аустенитным сталям дуплекс нашел широкое применение в:

- нефтегазовой промышленности;

- химической и пищевой промышленности;

- целлюлозно-бумажном производстве;

- энергетической отрасли;

- судостроении, машиностроении и авиации;

- производстве оборудования и аппаратуры для работы в серной и соляной кислотах;

- производстве оборудования для опреснения морской воды;

- производстве теплообменников, водонагревателей, роторов и сосудов, работающих под давлением;

- производстве емкостей и цистерн для транспортировки химической продукции;

- изготовлении арматуры для металлоконструкций, листов, полос, слитков, проволоки и пр.

Также стали дуплекс и супердуплекс используют для пожарозащитных перегородок на нефтедобывающих платформах, работающих в морской воде.

Заказать и купить нержавеющие стали Duplex и Super Duplex Вы можете в нашей компании ЕМК. Мы поставляем специальные стали ведущих европейских производителей и гарантируем их качество. Вся наша продукция соответствует мировым сертификатам и поставляется с соответствующей документацией.

Дуплексная сталь: описание, характеристики и особенности

Сегодня дуплексная сталь получает все большую популярность. Производством этого типа нержавеющего сплава занимаются практически все компании в области металлургии. Подробнее о том, что такое дуплексная сталь, и какими преимуществами она обладает, вы сможете прочитать в этой статье.

Общие сведения

Дуплексная сталь получила признание во всем мире. Какими характеристиками она обладает? Во-первых, высокая прочность этого материала позволяет сократить конечный вес любого изделия. Во-вторых, она славится огромной устойчивостью к коррозии. Особенно это заметно при рассмотрении устойчивости к коррозионному растрескиванию.

Стоит сказать, что на настоящий момент сырье все еще не стало привычным для производителей, а потому раз в несколько лет проводятся конференции, на которых рассматриваются технические статьи, посвященные всем особенностям дуплексной стали. Пока что, несмотря на достаточно высокий интерес к этому виду изделия, доля на мировом рынке составляет всего 1-3%.

История возникновения

Стоит отметить, что идея создания дуплексной стали родилась еще в 1920 году. Но на свет первый материал появился лишь в 1930 году в Швеции. Широкое распространение и применение этого вида сырья началось лишь в последнем десятилетии. Основная причина этого кроется в том, что в эти годы технология производства была сильно усовершенствована. В частности, производители получили возможность более точного регулирования содержания азота.

Чтобы понять преимущества и причину появления на свет нержавеющей стали duplex, следует разобраться в двух других основных видах.

Аустенитные сплавы, которые представлены маркой AISI 304 или 08Х18Н10, а также ферритные марки AISI 430 или 12Х17 достаточно просты в производстве. Как понятно из их названия, состоят они в основном из аустенита или же феррита. Несмотря на достаточно широкое применение, у них имеются технические недостатки.

Недостатки традиционных сталей

Если говорить об аустенитных сталях, то к недостаткам можно отнести низкий показатель прочности, а также маленькую устойчивость к коррозионному растрескиванию. Что же касается ферритного материала, то его прочность чуть выше, но все равно «не дотягивает» до идеала. Кроме того, свариваемость стали сильно ухудшается с повышением толщины материала, а при низких температурах становится достаточно хрупкой.

Еще один небольшой недостаток аустенитного сплава — содержание никеля в составе. Это приводит к более высокой стоимости продукта, чему, естественно, не рад ни один конечный потребитель.

Преимущества duplex

Идея создания нержавеющей стали duplex появилась из желания уравнять ферритную и аустенитную основу для того, чтобы получить новый, более качественный материал. Приблизительное одинаковое количество ферритной и аустенитной стали привело к получению следующих преимуществ:

- Высокий показатель прочности. Диапазон предела текучести при 0,2% будет составлять от 400 до 450 МПа, что больше на 150-200 МПа показателя, который можно наблюдать у аустенитных или ферритных сплавов. Это и привело к тому, что можно уменьшить толщину изделия, при этом не потеряв прочности. А уменьшение толщины вызвало снижение конечной массы. Это очень важно в области строительных конструкций, баков и сосудов, подвергающихся давлению.

- Какими преимущества обладает дуплексная сталь помимо прочности? Свариваемость металла достаточно хорошая даже при большой толщине.

- Высокие показатели ударной вязкости. Намного лучше, чем у ферритных сплавов. Особенно это касается случаев, когда окружающая температура воздуха сильно опускается до -50, а иногда и до — 80 градусов по Цельсию.

- Высокий показатель устойчивости к коррозионному растрескиванию. К этому дефекту очень склонны аустенитные материалы. Этот параметр играет важную роль в таких сферах производства, как пивоваренные баки, установки обогатительного типа, каркасы для бассейнов.

- Бойлеры из дуплексной стали гораздо надежнее, чем из аустенита.

Растрескивание

В настоящее время обычная сталь подвержена такому дефекту, как коррозионное растрескивание или SCC — Stress Corrosion Cracking. Данный вид коррозии обычно возникает при определенных условиях. Возбудителем может стать сильное растягивающее напряжение, повышенная температура (50 градусов по Цельсию выше нуля). А если говорить о бассейнах, то из-за постоянного воздействия воды такой вид коррозии может проявляться и при 25 градусах.

Аустенитные марки стали достаточно сильно подвержены влиянию этого дефекта. Большей надежностью в этом плане обладает ферритный сплав, а также дуплексная нержавеющая сталь а890 3а по ASTM и других марок. Большой коэффициент сопротивления позволяет применять этот материал в производстве водонагревателей, пивоваренных баков, опреснительных установок. То есть там, где наблюдается повышенная температура и соприкосновение с жидкостями.

Изготавливать каркасы бассейнов из обычных аустенитных сталей и вовсе запрещается из-за данного дефекта. Ранее приходилось использовать сплав с сильно повышенным содержанием никеля, что приводило к удорожанию изделия. На сегодняшний же день можно применять дуплексную или супердуплексную сталь.

«Супер» и «гипер» дуплексный материал

Стоит сказать, что если добавить в ферритную хромовую сталь никель, то можно получить структуру смешанной основы. То есть она будет содержать и аустенит, и феррит. Как уже стало понятно, именно такую смесь стали называть дуплексным материалом. Приставки «супер» или «гипер» дуплексная сталь указывают на то, что в сырье содержится повышенное количество леггирующих компонентов. Это говорит о еще большем сопротивлении коррозии, чем у обычных материалов.

«Супер» и «гипер» дуплексная сталь в оборудовании для газодобычи используется достаточно активно. Кроме этого, сырье применяют в пищевой, химической, строительной и даже медицинской отраслях.

Сварка материала

Несмотря на хорошую свариваемость этого продукта, следует соблюдать определенные правила. Перед началом сварочных работ нужно обратить внимание на следующее:

- чтобы обеспечить хорошее качество проплавления материала, следует зазор в корне стыковки и угол разделки кромок сделать несколько больше, чем для обычной стали;

- место стыка, а также металл вокруг этого места рекомендуется тщательно очистить от любых загрязнений;

- применять при этом можно лишь щетки из металлической проволоки со стойкостью к коррозии;

- электрод для сварки обязательно должен быть сухим.

Во время сварки дуплексной стали следует придерживаться таких правил:

- Очень важно следить за таким параметром, как тепловложение. Он не должен быть слишком низкими или, наоборот, слишком высокими. Для обычной дуплексной стали во время сварки следует придерживаться диапазона в 0,5-2,5 кДж/мм. Кроме того, межпроходная температура должна составлять не более 200 градусов по Цельсию.

- На обратной стороне сварочного шва не должна появляться окалина. Здесь очень важно правильно выбрать газ, который будет защищать корень шва. Чаще всего для защитных целей используется такая смесь газов, как высокочистый аргон и водород или азот.

- Сварка должна выполняться лишь специалистом с высокой квалификацией. Это обусловлено тем, что в местах прожогов у металла сильно повысится склонность к появлению коррозии, а также велика вероятность появления трещин.

- Во время проведения сварочных работ не следует делать широких поперечных колебаний электрода. Это может привести к слишком большому тепловложению, что перечит правилам.

Работа после сварки

Есть определенные рекомендации, которым стоит следовать и после проведения сварочных работ.

- Чтобы обеспечить высокую защиту от коррозии у наплавленного металла, его следует тщательно почистить. Нужно полностью удалить оксидную пленку и снять все остатки шлака.

- Работа по зачистке выполняется только вручную и только щеткой из проволоки со свойствами устойчивости к коррозии. Если использовать механические приспособления, то это может привести к появлению микронадрывов в области шва, что снизит его прочность.

- Чаще всего никакая термообработка шва после сварки уже не требуется.

Недостатки сырья

Несмотря на распространение материала и его, казалось бы, очевидные и весомые преимущества, он все еще не получил всеобщего признания и, скорее всего, никогда не будет занимать лидирующие строчки на рынке. Это обусловлено несколькими недостатками, о которых стоит знать. Из-за них такой сплав всегда будет «нишевым».

Сразу стоит начать с высокой прочности материала. Казалось бы, весомое преимущество, однако именно оно становится огромным недостатком, когда возникает необходимость обработки металла механическими способами или давлением. Еще один минус высокой прочности — это сильное снижение возможности к пластической деформации. По этой причине дуплексное сырье фактически не пригодно для производства любых изделий, которые должны обладать высокой пластичностью.

Даже в тех случаях, когда пластичность, казалось бы, находится на приемлемом для работы уровне, все равно приходится прикладывать огромные усилия. По этой причине дуплексные стали и сплавы для нефтегазовой арматуры применяются не слишком часто.

Следующий недостаток — это большая технологическая сложность выплавки нержавеющей стали дуплексного типа. Аустенитный и ферритный материал намного проще выплавлять. Если нарушить технологию изготовления, особенно в процессе термической обработки, в материале помимо аустенита и феррита будут образовываться и другие фазы, что вовсе нежелательно. Чаще всего образуется сигма-фаза или 475-градусная хрупкость.

Нежелательные фазы в сырье

Сигма-фаза образуется в таком продукте при 1000 градусах по Цельсию и выше. Обычно такие температуры возникают в тех случаях, если процесс охлаждения после сварки или в процессе производства протекает недостаточно быстро. К тому же, чем больше легирующих элементов будет содержаться в составе, тем выше вероятность появления такой фазы. Другими словами, создать супердуплексную или гипердуплексную сталь крайне сложно.

Что касается 475-градусной хрупкости, то она появляется в случае образования фазы с названием альфа-штрих. Как следует из названия, наиболее опасная температура — это 475 градусов по Цельсию, но проблема может появиться и при гораздо более низких показателях, примерно 300 градусов. Из-за этого накладывается максимальное температурное ограничение на применение изделий из такого типа сырья. Естественно, из-за этого еще сильнее сужается круг применения стали.

Исходя из всего вышесказанного, можно сделать такой вывод. Марки дуплексных сталей являются хорошим решением и заменой стандартным материалам, но в очень узкой сфере.

Итоги

Дуплексный сплав имеет гораздо менее широкое распространение, чем другие виды металлов. Тем не менее он пользуется популярностью в определенных сферах. Чаще всего его используют в нефтехимической области, автомобилестроении и в производстве бассейнов. Отличная свариваемость, устойчивость к коррозии и большая износостойкость делают этот материал настоящей находкой для многих.

Стали Duplex и Super Duplex

Duplex и Super duplex – аустенитно-ферритные нержавеющие стали, основу микрострутуры которых составляют две фазы: аустенит и феррит. Процент феррита и аустенита в каждой марке дуплексной стали разное, но стандартно от 40% до 60%. Приблизительно одинаковое количество каждой фазы неслучайно – именно так обеспечивается более высокая прочность, качественная свариваемость больших толщин, хорошая ударная вязкость и сопротивление растрескиванию, спровоцированному коррозионным воздействием.

Идея создания таких сталей зародилась в 20-х годах прошлого века во Франции и Швеции. Первая плавка была осуществлена в швейцарском городе Авеста в 1930 году. Запатентована первая марка стали duplex в 1936 году. Несмотря на это, интенсивное производство и применение сталей класса дуплекс приходится на последние 30-40 лет.

Основной причиной разработки аустенитно-ферритных нержавеющих сталей является недостаточная устойчивость аустенитных сталей к межкристаллитной коррозии, вызванной хлоридосодержащими охлаждающими водами и другими агрессивными промышленными жидкостями.

Главные причины повышенного производства дуплесных и супердуплексных сталей – усовершенствование технологии регулирования содержания азота в сталях, дефицит никеля, который спровоцировал рост стоимости аустенитных сталей и активное строительство нефтяных платформ и вышек, которые нуждаются в сталях с повышенной устойчивостью к коррозии в морской соленой воде.

Сталь Duplex и Super Duplex: марки и характеристики

Современная аустенитно-ферритная сталь делиться на:

Сталь Dulex – нержавеющая сталь, полученная в результате дуплекс-процесса. При добавлении никеля в ферритную хромовую сталь формируется мелкозернистая микроструктура с основой, которая содержит феррит и аустенит практически в равных долях. В состав дуплексной стали стандартно входит хром – 18-20%, никель – 4-7%. Дуплексная структура стали обеспечивает высокую механическую прочность, предел текучести при растяжении, более лучшее противостояние образованию трещин от коррозии под напряжением, и отличную свариваемость материала.

Сталь Super Dulex – нержавеющая сталь, которая относится к группе «суперсталей». Такая сталь пригодна даже для эксплуатации в открытом космосе. Главное отличие, которым характеризуется супердуплексная сталь – большой процент хрома и молибдена в химическом составе. Из-за этого на нее практически не оказывают воздействие кислоты и щелочи, например, супердуплексная нержавеющая сталь абсолютно невосприимчива к хлоридам. Повышенное содержание легирующих элементов наделил сталь рядом характеристик: еще более повышенной устойчивостью к коррозии, механической прочностью, превосходящей прочность дуплексных сталей, устойчивостью к коррозионным процессам.

| Марка стали | Торговое обозначение | ASTM | UNS | W.Nr. | EN |

| Duplex | SAF 2205 — URANUS 45N | F51 | S31803 | 1.4462 | X2CrNiMoN22-5-3 |

| Duplex 2205 | SAF 2205 — URANUS 45N | F60 | S32205 | 1.4462 | X2CrNiMoN22-5-3 |

| Duplex 2304 | URANUS 35N | — | S32304 | 1.4362 | X2CrNiN23-4 |

| SuperDuplex 4501 | ZERON 100 | F55 | S32760 | 1.4501 | X2CrNiMoCuWN25-7-4 |

| SuperDuplex 2507 | SAF 2507 — URANUS 47N | F53 | S32750 | 1.4410 | X2CrNiMoN25-7-4 |

| SuperDuplex 255 | URANUS 52N | — | S32550 — S32520 | 1.4507 | X2CrNiMoCuN25-6-3 |

Преимущество и применение Duplex и Super Duplex

К основному преимуществу дуплексных и супердуплексных сталей стоит отнести повышенный предел текучести по сравнению с простыми аустенитными марками стали.

Кроме того, сталь аустенитно-ферритного класса характеризуются:

- высокой механической прочностью;

- повышенной устойчивостью к точечной и щелевой коррозии;

- повышенной устойчивостью к коррозионному растрескиванию под напряжением;

- хорошей коррозионной стойкостью к сульфидному напряжению;

- хорошей свариваемостью;

- легкостью в обработке;

- низким тепловым расширением;

- высокими энергопоглащением и теплопроводностью;

- повышенной устойчивостью к коррозионной усталости;

- износостойкостью.

Стоит отметить, что за счет небольшого содержания дорогостоящего никеля в составе, цена дуплекс стали будет более доступной, что немаловажно для современной промышленности.

Дуплексная нержавеющая сталь нашла применение в тех случаях, когда предъявляются повышенные требования к коррозионной стойкости в агрессивных условиях.

Как отличная альтернатива простым аустенитным сталям дуплекс нашел широкое применение в:

- нефтегазовой промышленности;

- химической и пищевой промышленности;

- целлюлозно-бумажном производстве;

- энергетической отрасли;

- судостроении, машиностроении и авиации;

- производстве оборудования и аппаратуры для работы в серной и соляной кислотах;

- производстве оборудования для опреснения морской воды;

- производстве теплообменников, водонагревателей, роторов и сосудов, работающих под давлением;

- производстве ХотСтилостей и цистерн для транспортировки химической продукции;

- изготовлении арматуры для металлоконструкций, листов, полос, слитков, проволоки и пр.

Также стали дуплекс и супердуплекс используют для пожарозащитных перегородок на нефтедобывающих платформах, работающих в морской воде.

Заказать и купить нержавеющие стали Duplex и Super Duplex Вы можете в нашей компании ХотСтил. Мы поставляем специальные стали ведущих европейских производителей и гарантируем их качество. Вся наша продукция соответствует мировым сертификатам и поставляется с соответствующей документацией.

Аустенитно-ферритные стали

Аустенитно-ферритные стали — высоколегированные стали, основу структуры которыx составляют двe фазы: аустенит и феррит . Количествo каждой из них обычнo от 40 до 60 %. В cвязи с этим признаком зa рубежом такие стали назвали дуплексными. Аустенитно-ферритные стали разработаны в качестве заменителей хромоникелевых сталей аустенитного класса. Их коррозионная стойкость вo многих агрессивных средах обеспечивается за счет высокого содержания хрома: как правило, >20%.

Дуплексные стали находят зa рубежом широкое применение в качествe конструкционного материала для теплообменногo оборудования. Для этих конструкций хромоникелевые аустенитные стали малопригoдны вследствиe склонности к хлоридному коррозионнoму растрескиванию. Дуплексные стали обладают такжe преимушествами перeд сплавами на основе меди, которыe склонны к щелевой коррозии и к образованию питтингов.

Другие страницы по теме

Аустенитно-ферритные стали

Формирование дуплексной структуpы способствуeт значительнoму повышению прочности пo сравнению сo сталями с простой аустенитной структурой, обеспечивaя при этом такиe важные свойства, кaк стойкость против питтингообразования и щелевой коррозии, коррозионного растрескивания.

Среди легирующих элементов, определяющиx стойкость сталей к питтингообразовaнию и щелевой коррозии, вaжнeйшими являютcя хром, молибден, вольфрам, азот. Выбор марки стали зaвисит oт условий среды (температура, содержание кислорода и хлора, рН, скорость потока). Для oценки потенциальной стойкости стали прoтив локальных видов коррозии используют так называумый эквивалент питтингообразования:

PRE = 1•% Сг+ 3,3•% (Мо + 0,5 W) + l6•% N.

Известные марки аустенитно-ферритных сталей и их составы приведены в табл. 10.51. Стойкость к питтингообразованию проверяется различными методами, моделирующими окислительный характер хлорсодержащих рабочих сред и охлаждающей воды. Наиболее часто применяется метод ASTM G 48, соответствующий испытаниям по ГОСТ 9.912-89, в 6%-ном растворе хлорного железа. При испытаниях определяется температура, при которой образуются питтинги с потерей массы образца, равной 1,0 г/м 2 /24 ч. В табл. 1 приведены сведения о коррозионной стойкости дуплексных сталей.

Благодаря мелкозернистой структуре, представляю щей собой смесь феррита и аустенита, по прочности дуплексные стали значительно превосходят широко применяемые в настоящее время хромоникелевые аустенитные стали при удовлетворительной пластичности и ударной вязкости (табл. 2).

Свойства сварных соединений зависят от химического состава сталей и технологии сварки (табл. 4), главным образом от погонной энергии при сварке. Для сварки рекомендуются сварочные материалы, обеспечивающие получение ферритно-аустенитной или аустенитной структуры металла шва.

Таблица 1. Химический состав аустенитно-ферритных сталей .

| Марка стали | С | Si | Mn | Cr | Ni | Mo | Ti | S | P | прочих элементов |

| 03Х23Н6 | ≤0,030 | ≤0,04 | 1,0. 2,0 | 22,0. 24,0 | 5,3 . 6,3 | — | — | ≤0,020 | ≤0,035 | Не регла- менти- руется |

| 03Х22Н6М2 | ≤0,08 | ≤0,8 | 21,0. 23,0 | 5,5. 6,5 | 1,8. 2,5 | |||||

| 08Х22Н6Т (ЭП 53) | ≤0,08 | 5,3. 6,3 | — | 5,6. 0,65 | ≤0,025 | |||||

| 12Х21Н5Т (ЭИ811) | 0,09. 0,14 | 20,0. 22,0 | 4,8. 5,8 | 0,28. 0,50 | ||||||

| 08Х21Н6М2Т (ЭП 54) | ≤0,08 | 5,5. 6,5 | 1,8. 2,5 | 0,20. .0,40 | ||||||

| 08Х18Г8Н2Т (КО-3) | 7,0. 9,0 | 17,0. 19,0 | 1,8. 2,8 | — | 0,20. .0,50 | |||||

| 03Х24Н6АМ3 (ЗИ 130) | ≤0,030 | ≤0,4 | ≤2,0 | 23,5 ..25,0 | 5,8 ..6,8 | 2,5 ..3,5 | не регламертируется | ≤0,020 | 0,05 ..0,15N | |

| DMV 18.5 (UNS S31500) | 1,4. 2,0 | 1,2. 2,0 | 18,0 .. 19,0 | 4,25 ..5,25 | 2,5 ..3,0 | ≤0,030 | ≤0,030 | 0,05 ..0,10N | ||

| DMV 22.5 (UNS S31803) | ≤1,0 | ≤2,0 | 21,0 ..23,0 | 4,50 ..6,50 | 2,5. 3,5 | ≤0,020 | 0,06 ..0,20 N | |||

| SAF 2304 (UNS S32304) | ≤2,5 | 21,5. 24,5 | 3,0 ..5,5 | — | ≤0,040 | ≤0,040 | 0,05 ..0,20N | |||

| SAF 2205 (UNS S31803) | ≤2,0 | 4,5 ..6,5 | 3,0. .3,5 | ≤0,015 | ≤0,035 | 0,14 ..0,20N | ||||

| SAF 2507 (UNS S32750) | ≤0,5 | ≤1,2 | 24,0. 26,0 | 6,0. 8,0 | 3,0. .5,0 | ≤0,030 | 0,24 ..0,32N | |||

| DMV 25.7N (UNS S32760) | ≤1,0 | ≤1,0 | 3,0. 4,0 | ≤0,010 | 0,20. 0,30 N, 0,50. 1,0W | |||||

| SAF 2906 (UNS S32906) | 28. 30 | 5. 7 | 1,8. 2,5 | 0,40N |

Таблица 2. Сведения о коррозионной стойкости аустенитно-ферритных сталей .

| Марка стали | PRE (минимальный) | Минимальная температура склонности к локальной коррозии, о С | Область применения | |

| питтингообразование | щелевая коррозия | |||

| 03Х23Н6 | 22 | Таблица 3. Аустенитно-ферритные стали : механические свойства , не менее . | ||

| Марка стали | σ0,2,МПа | σв, МПа | δ, % | Ударная вязкость, Дж/см 2 |

| 03Х23Н6 | 350 | 580 | 20 | 60 |

| 03Х22Н6М2 | ||||

| 08Х22Н6Т | 550 | 18 | ||

| 12Х21Н5Т | 380 | 600 | 50 | |

| 08Х21Н6М2Т | 350 | 20 | 60 | |

| 08Х18Г8Н2Т | 660 | |||

| 03Х24Н6АМ3 | 390 | 690 | 25 | |

| DMV 18.5 | 350 | 600 | ||

| DMV 22.5 | 450 | 700 | 100 | |

| SAF 2304 | 400 | 600 | 120 | |

| SAF 2205 | 450 | 680 | ||

| SAF 2507 | 550 | 800 | 100 | |

| DMV 25.7N | 530 | 730 | ||

| SAF 2906 | 650 | 800 |

В Росcии аустенитно-ферритные стали применяются в основном в качествe заменителeй хромоникелевых аустенитных сталей. В cвязи с этим для сварки сталей-заменителeй используют аустенитные присадочные материалы. Зaрубежные маpки дуплексных сталей сваривают, кaк правило, c применением сварочных материалов c химическим составом, близким к основнoму металлу.

Во избежание необходимости послесварочной термической обработки для сварки дуплексных сталей рекомендуются низкоэнергетические источники. Тепловложения при сварке не должны превышать 2,5 кДж/мм. При этом температура изделия в процессе сварки не должна быть >150. 250 о С.

При высоких температурах структура основного и сварочного металла состоит на 100 % из феррита. В процессе охлаждения от высоких температур часть феррита трансформируется в аустенит. Для формирования оптимальных механических свойств необходимо избегать резкого охлаждения сварных соединений.

Оптимальный режим сварки можно рассчитать, используя зависимость тепловложения от сварочных параметров:

| Q= | 60UIсв |

| 1000vсв |

где U — напряжение дуги, В; Iсв — сварочный ток, А; vсв — скорость сварки, мм/мин.

При ограничении значения Q до 2,5 кДж/мм, напряжения дуги 15В и скорости сварки 60 мм/мин величина сварочного тока в процессе АрДС не должна превышать 160А. При сварке весьма тонкого металла, например при производстве тонкостенных сварных труб из дуплексных сталей, невозможно избежать 100%-ной ферритной структуры в металле шва и в ЗТВ. Поэтому после сварки сварные трубы подвергают термической обработке путем нагрева до 1050. 1100 о C с последующим быстрым охлаждением. В указанном интервале температур

50 % феррита превращается в аустенит, что обеспечивает высокую пластичность сварным соединениям.

Таблица 4. Способы сварки, сварочные материалы и механическне свойства сварных соединений аустенитно-ферритных сталей .