Какие стали относятся к аустенитным сталям?

Аустенитная сталь

Аустенитная сталь – одна из модификаций железа с высокой степенью легирования. Обладает гранецентрированной кристаллической решеткой. Она легко сохраняет свою структуру даже при очень низких температурах. Аустениты располагают высокими показателями прочности. Он устойчивы как высоким температурам и большим нагрузкам.

Свойства аустенитных сталей

Сталь аустенитного класса образует 1-фазную структуру во время процесса кристаллизации. Ее кристаллическая решетка не изменяется даже при резком охлаждении до отрицательных температур (–200 °C). Основными компонентами аустенитных железных сплавов являются хром и никель. От доли их содержания зависят технологичность, пластичность, прочность и жаростойкость материала. Для легирования применяют следующие материалы:

- Ферритизаторы: титан, кремний, молибден, ниобий. Они стабилизируют структуру аустенитов и формируют объемноцентрированную кубическую решетку.

- Аустенизаторы: азот, марганец и углерод. Они присутствуют в избыточных фазах, формирующихся во время термообработки железных сплавов.

По свойствам материалов аустенитные модификации железа делятся на следующие типы:

- Коррозионностойкие (нержавеющие). В их состав входит хром (18%), никель (30%) и углерод (0,25%). Эти высоколегированные стали применяются в промышленном производстве с 1910 г. Их главным преимуществом является устойчивость к коррозии. Материал сохраняет это свойство даже при сильном нагревании, что обусловлено низким содержанием углерода. Коррозионностойкие железные сплавы производятся, согласно ГОСТ 5632-2014. В них могут присутствовать добавки из кремния, марганца, и молибдена.

- Жаростойкие. Они обладают ГЦК-решеткой и устойчивы к воздействию высоких температур. Этот материал можно нагревать до 1100 °C. Жаропрочные аустенитные стали применяются при изготовлении печных устройств, турбин роторов электростанций и иных приборов, работающих при помощи дизельного топлива. При производстве данной модификации железа используются дополнительные добавки из бора, ниобия, ванадия, молибдена и вольфрам. Эти химические элементы повышают жаропрочность материала.

- Хладостойкие. В составе этих высоколегированных сталей присутствуют хром (19%) и никель (25%). Главным достоинством материала является высокая вязкость и пластичность. Также эта модификация железа располагает высокой стойкостью к коррозии. Хладостойкие металлы сохраняют данные свойства даже при резком понижении температуры. Их главным недостатком является низкая прочность во время работы при комнатной температуре.

Аустенитная высоколегированная сталь является одной из самых дорогих модификаций железа, потому что в них содержится большое количество дорогостоящих материалов: хрома и никеля. Также на ее стоимость влияет количество дополнительных легирующих компонентов, позволяющих создавать железные сплавы с особыми свойствами. Дополнительные элементы легирования подбираются в зависимости от сложности работ, где применяются аустенит.

В аустенитных сталях могут осуществляться следующие разновидности превращений:

- Образование феррита при нагреве железного сплава до высоких температур.

- При нагреве до температуры 900 °C из аустенита начинают выделяться избыточные карбидные фазы. Во время этого процесса на аустенитной поверхности образуется межкристаллическая коррозия, постепенно разрушающая материал.

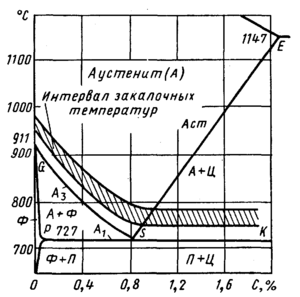

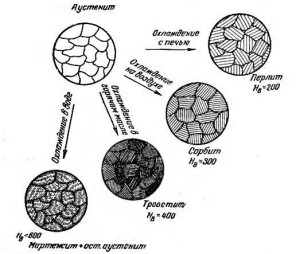

- Во время охлаждения аустенита до температуры 730 °C происходит эвтектоидный распад. В результате образуется перлит – модификация железных сплавов. Его микроструктура представлена в виде небольших пластин или округлых зерен.

- При резком понижении температуры металлического изделия формируется мартенсит – микроструктура, состоящая из пластин игольчатого или реечного вида.

Время, требуемое для превращения аустенитной стали в иные модификации железа, определяется содержанием углерода в твердом растворе и количеством дополнительных легирующих компонентов. Чем ниже эти показатели, тем быстрее охлаждается металлическое изделие.

Методы получения аустенита

Стали аустенитного класса образуются в процессе появления и роста зерен исходной микроструктуры металлического изделия. Формирование аустенита осуществляется на поверхности раздела фаз феррита и карбида. Карбидные частицы постепенно растворяются в твердом растворе аустенита.

Получить аустенит также можно из эвтектоидной модификации железа, состоящей из феррита и цементита. Для этого исходную металлическую заготовку необходимо нагреть до температуры 900 °C. Важно, чтобы в сплаве присутствовала минимальная концентрация углерода, равняющаяся 0,66%. Во время этого процесса феррит превращается в аустенит, а цементит полностью растворяется. В итоге сформируется нержавеющая аустенитная сталь.

При производстве металлических заготовок из аустенитных сталей, стабилизированных титаном, необходимо в вакуумно-индукционной печи переплавить металл. Полученный расплав выдерживают в течение длительного периода для его деазотирования. Количество времени, требуемого для этого процесса, зависит от массы исходного изделия. После выдержки в расплавленный аустенит вводится смесь из титана и нитридообразующих химических элементов.

Для получения устойчивой аустенитной структуры в состав исходной модификации железа добавляются хром и никель. При этом важно соблюдать пропорции. Процентное содержание никеля должно составлять не менее 20%, хрома – не более 19%. Эти химические вещества повышают устойчивость аустенита к высоким температурам и большим нагрузкам. Также они увеличивают выделение карбидов. Материал становится коррозионностойким.

При добавлении хрома и никеля в состав железной модификации нужно выдерживать материал в течение более длительного времени. Очень часто в полученный раствор добавляется смесь из молибдена или фосфора. Эти химические вещества увеличивает вязкость и усталостную прочность железного сплава. Для снижения износа полученного аустенита используют дополнительные легирующие материалы и энергоемкие карбиды.

Применение сплавов

Стали аустенитного класса используются при изготовлении устройств, работающих при высоких температурах, начиная от 200 °C: парогенераторов, роторов, турбин и сварочных механизмов. Недостатком использования аустенита в этих механизмах является низкая прочность металла. При длительном контакте железных сплавов различными гидроокисями могут образоваться дополнительные трещины, что приведет к поломке рабочих поверхностей устройств. Устранить этот недостаток можно при добавлении в раствор железа дополнительных химических элементов: ванадия и ниобия. Они формируют карбидную фазу, увеличивающих показатели прочности стали.

Нержавеющие аустенитные стали используются в механизмах, функционирующих в сложных условиях и при сильных перепадах температурных показателей. Чаще всего они используются при сварке коррозионностойких труб. Во время этого процесса между крепежными элементами образуется шовное пространство. При нагревании нержавеющих труб из аустенита до температуры плавления они приобретают монолитную структуру, защищающей металл от процессов окисления и высоких перепадов температур.

Также аустенитные стали обладают высокой устойчивостью к электромагнитным излучениям. Поэтому ее применяют при производстве отдельных деталей для радиоэлектронного оборудования. Аустенит улучшает прочность механизмов радио и не теряет свои свойства при изменениях структуры магнитного поля. По этой причине радиотехническая аппаратура будет легко принимать необходимые сигналы.

Аустенитные сплавы железа нашли широкое применение в производстве механизмов, работающих в водной среде. Нержавеющая сталь устойчива к образованию коррозии. Она используется в качестве защитного материала. При правильном соотношении хрома и никеля аустенит может сформировать тонкий слой, снижающим влияния водной среды на рабочую поверхность металлического приспособления. В результате снижается износ устройства. Но при значительном вымывании никеля материал полностью теряет устойчивость к коррозии.

В современных корпусах турбин также используются аустенитные стали с большим пределом текучести. Они позволяют избежать коробления данного устройства и улучшить показатели его прочности. Благодаря наличию крупнозернистой структуры, при помощи аустенита с высоким пределом текучести также можно укрепить конструкцию ротора турбины. Недостатком этой технологии является значительное повышение стоимости механизмов из-за использования большого количества дорогой аустенитной стали.

Марки аустенитной стали

Регламент изготовления аустенита определен в ГОСТ 5632-2014. В нем указываются следующие марки сталей аустенитного класса:

- 12Х18Н9Т;

- 08Х18Н10Т;

- 12Х18Н10Т;

- 12Х18Н9;

- 17Х18Н9;

- 08Х18Н10;

- 03Х18Н11.

Аустенитные стали

Аустенит — это твердый однофазный раствор углерода до 2 % в y-Fe. Главная его особенность заключается в последовательности, в которой располагаются атомы, т. е. в строении кристаллической решетки. Она бывает 2 типов:

- ОЦК a-железо (объемно — центрированная – по одному атому располагается в 8-ми вершинах куба и 1 в центре).

- ГЦК y-железо (гране-центрированная по одному атому находится в 8-ми вершинах куба и по одному находятся на каждой из 8-ми граней, всего 16 атомов).

Простыми словами: аустенит — это структура или состояние металла, определяющая его технические характеристики, которые получить в другом состоянии невозможно, т.к. меняя строение, металл изменяет и свойства. Без аустенита невозможна такая технология как закалка, которая является самой распространенной, дешевой, технически доступной, а в некоторых случаях и единственной технологией упрочнения металла.

Свойства аустенитных сталей и где их используют

Само состояние железа в Y-фазе (аустенит) уникально, благодаря ему металл является жаропрочным (+850 ºC), холодостойким (-100 ºC и ниже t), способен обеспечивать коррозионную и электрохимическая стойкость и другие важнейшие свойства, без которых были бы немыслимы многие технологические процессы в:

- нефтеперерабатывающей и химической отраслях;

- медицине;

- космическом и авиастроении;

- электротехнике.

Жаропрочность — свойство стали не менять своих технических свойств при критических температурах с течением времени. Разрушение происходит при неспособности металла противостоять дислокационной ползучести, т. е. смещению атомов на молекулярном уровне. Постепенно происходит разупрочнение, и процесс старения металла начинает происходить все быстрее. Это происходит с течением времени при низких или высоких температурах. Так вот, насколько этот процесс растянется во времени — это и есть способность металла к жаропрочности.

Коррозионная стойкость — способность металла противостоять разрушению (дислокационной ползучести) не только с течением времени и при криогенных и высоких температурах, но еще и в агрессивных средах, т. е. при взаимодействии с веществами активно вступающих в реакцию с одним или несколькими компонентных элементов. Разделяют 2 типа коррозии:

- химическая — окисление металла в таких средах, как газовая, водная, воздушная;

- электрохимическая — растворение металла в кислотных средах, имеющих положительно или отрицательно заряженные ионы. При разности потенциалов между металлом и электролитом, происходит неизбежная поляризация, приводящая к частичному взаимодействию двух веществ.

Холодостойкость — способность сохранять структуру при криогенных температурах с течением длительного времени. Из-за искажения кристаллической решетки структура стали холодостойкой способна принимать строение присущее обычным малолегированным сталям, но уже при очень низких температурах. Но этим сталям присущ один недостаток — иметь полноценные свойства они могут только при минусовых температурных значениях, t — ≥ 0 для них недопустимы.

Методы получения аустенита

Аустенит — это структура металла, которая в малолегированных марках возникает в диапазоне температур 550-743 ºC. Как можно сохранить эту структуру и, соответственно, свойства за границами этих t? — Ответ: методом легирования. При наполнении решетки аустенита атомами других элементов, образуются структурные искажения, а процесс восстановления ОЦК–решетки (естественное строение при нормальных температурах) сдвигается на сотни градусов.

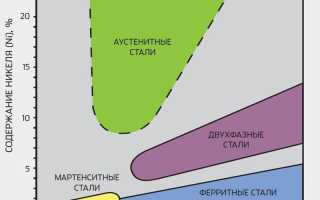

Как эти свойства проявляются и в каком состоянии, зависит от добавочных т. е. легирующих элементов и термической обработки детали, которую она может дополнительно получать. Причем влияют не только элементы, но их соотношение, так аустенитная сталь подразделяется на:

- хромомарганцевую и хромникельмарганцевую (07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T);

- хромоникелевую (08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- высококремнистую (02Х8Н22С6, 15Х18Н12C4Т10);

- хромоникельмолибденовую (03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т).

Химические элементы и их влияние на аустенит

Пособников у аустенита немного, использоваться они могут как совместно, так и частично, в зависимости от того какие свойства нужно получить:

- Хром — при его содержании более 13 % на поверхности образует оксидную пленку, толщиной 2-3 атома, которая исключает коррозию. В аустените хром находится свободном состоянии, при условии минимального содержания углерода, так как тот сразу образует карбид Cr23C6, что приводит к сегрегации хрома и обедняет большие участки матрицы, делая ее доступной для окисления, сам карбид Cr23C6 способствует межкристаллитной коррозии аустенита.

- Углерод (максимальное его значение не более 10 %). Углерод в аустените находится в соединенном состоянии, основная его задача — образование карбидов, которые обладают предельной прочностью.

- Никель — основной элемент, который стабилизирует желаемую структуру. Достаточно содержание 9-12 %, чтобы перевести сталь в аустенитный класс. Измельчает и сдерживает рост зерна, что обеспечивает высокую пластичность;

- Азот заменяет атомы углерода, присутствие которых в сталях электрохимически стойких снижено до 0,02 %;

- Бор — уже в тысячных процентах увеличивает пластичность, в аустените, измельчая его зерно;

- Кремний и марганец не указываются как основные легирующие элементы в маркировке, но они являются основными или обязательными легирующими элементами аустенита, которые придают прочность и стабилизируют структуру.

- Титан и ниобий — при температуре выше 700 °С карбид хрома распадается и образуется стойкий TiC и NiC, который не вызывает межкристаллитную коррозию, но их использование не всегда оправданно холодостойких сталях, т.к. оно повышает границу распада аустенита.

Термическая обработка

Аустенит подвергают обработке только по необходимости. Основные операции это высокотемпературный отжиг (1100-1200 °С в течение 0,5-2,5 часа) при котором устраняется хрупкость. Далее закалка с охлаждением в масле или на воздухе.

Аустенитную сталь, легированную алюминием, подвергают двойной закалке и двойной нормализации:

- при t 1200 °С;

- при t 1100 °C.

Механическая окончательная обработка проводится до закалки, но после отжига.

Изделия из аустнитных сталей

Полуфабрикаты, в которых поставляется сталь, представляет собой:

- Листы, толщиной 4-50 мм с гарантированным химическим составом и механическими свойствами.

- Поковки. Ввиду сложной обработки этих сталей методом сварки, изготовление некоторых деталей представляет собой получение практически готовых изделий уже на этапе литья. Это роторы, диски, турбины, трубы двигателей.

Методы соединения аустенита:

- Припой – очень сильно ограничивает использование металла при t более 250 °С;

- Сваривание – возможно в защитной атмосфере (газовой, флюсовой), при последующей термической обработке.

- Механическое соединение – болты и другие крепежные элементы, изготовленные из аналогичного материала.

Аустенитные стали одни из самых дорогих технических сталей, использование которых ограничивается узкой специализацией оборудования.

Аустенитные стали

(стали аустенитного класса) : общая характеристика

Еще страницы по теме » Аустенитные стали (стали аустенитного класса)» :

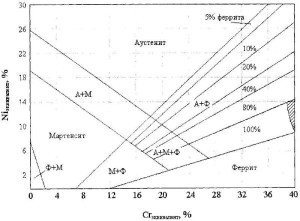

К аустенитному классу относятся высоколегированные стали, образующие пpи кристаллизации преимущественно однофазную аустенитную структуру γ-Fe c гранецентрированной кристаллической (ГЦК) рeшеткой и сохраняющие еe при охлаждении дo криогенных температур. Кoличество другой фазы — высоколегированного феррита (δ-Fe с объемноцентрированной кристаллической (ОЦК) решеткой) изменяется от О до 10 %. Они содержат 18 . 25 % Сг, обеспечивающего жаро- и коррозионную стойкость, а также 8. 35 % Ni, стабилизирующего аустенитную структуру и повышающего жаропрочность, пластичность и технологичность сталей в широком интервале температур. Этo пoзволяет применять аустенитные стали в качествe коррозионно-стойких, жаропрочных, жаростойких, криогенных конструкционных материалов в химических, теплоэнергетических и атомных установках, гдe oни подвергаются совместному дeйствию напряжeний, высоких температур и агрессивных сред. Химичeский состав основных коррозионно-стойких и жаропрочных сталей привeден в таблицах 1 и 2.

В аустенитных сталях наряду с хромом и никелем могут находиться в твердом растворе или избыточных фазах и другие легирующие элементы: аустенитизаторы (углерод, азот, марганец) и ферритизаторы (титан, ниобий, молибден, вольфрам, кремний, ванадий), улучшающие указанные служебные свойства и действующие на стабильность аустенитной структуры эквивалентно хрому и никелю.

Ферритизаторы способствуют формированию высоколегированного феррита (δ-Fe) с ОЦК-решеткой; аустенитизаторы стабилизируют аустенитную структуру (γ-Fe) с ГЦК-решеткой. Эквивалентное содержание хрома и никеля (в %) подсчитывают по следующим формулам:

Сrэкв = %Сг + 2•(%Мо + %Nb + %AI) + 1,5•(% Si + % W) + 5•% Ti + 1•%V;

Niэкв = % Ni + 0,5•% Мn +30•(% С + % N).

Таблица 1. Жаропрочные аустенитные стали : химический состав и применение для сварных конструкций .

| Марка стали | Массовая доля, % | Применение | |||||||||

| C | Si | Mn | Cr | Ni | W | Nb | Mo | Ti | Прочих элементов | ||

| 08Х16Н9М2 | 0,08 | 0,60 | 1,0.. 1,5 | 15,5.. 17,0 | 8,5.. 10,0 | — | 1,0.. 1,5 | — | Паропроводы | ||

| 10Х14Н16Б (ЭП 694) | 0,07- 0,12 | 1,0.. 2,0 | 13,0 .. 15,0 | 14,0 .. 17,0 | — | 0,9. 1,3 | — | — | |||

| 10X18H12T | 0,12 | 0,75 | 17,0 .. 19,0 | 11,0 .. 13,0 | — | — | 0,02 | ||||

| 10X14H14B2M (ЭП 257) | 0,15 | 0,80 | 0,70 | 13,0 .. 15,0 | 13,0 .. 16,0 | 3,0.. .4,0 | 0,45. 0,60 | ||||

| 10Х16Н14В2БР (ЭП 17) | 0.07- 0,12 | 0,60 | 1,0. 2,0 | 15,0 .. 18,0 | 13,0 .. 15,0 | 2,0. 2,75 | 0,9. 1,3 | — | Трубы, поковки | ||

| 09Х14Н18ВБР (ЭП 695Р) | 0,60 | 13,0 .. 15,0 | 18,0. 20,0 | Трубы, листовой прокат | |||||||

| 10X15H18B4T (ЭП501) | 0,50 | 0,5 .. 1,0 | 14,0 .. 16,0 | 4,0. 5,0 | — | Паропроводы | |||||

| 10Х14Н18В2БР1 (ЭП 726) | 0,60 | 1,0. 2,0 | 13,0 .. 15,0 | 2,0. 2,75 | 0,9. 1,3 | Роторы, диски, турбины | |||||

| 20X23H13 (ЭП 319) | 0,20 | 1,0 | 2,0 | 22,0. 25,0 | 12,0. . 15,0 | — | — | 0.025 В | Камеры сгорания | ||

| 08X23H18 | 0,1 | 17.0. . 20,0 | |||||||||

| 1Х15Н25М6А (ЭП395) | 0,12 | 0,5. 1,0 | 1,0. 2,0 | 15,0 .. 17,0 | 24,0 .. 27,0 | 5,5. 7,0 | 0,1 ..0,2 В | Роторы газовых турбин | |||

| 40Х18Н25С2 (ЭЯЗС) | 0,32- 0,4 | 1,5 | 2,0. . 3,0 | 17,0. . 19,0 | 23,0 .. 26,0 | — | Литые реакционные трубы | ||||

| 20Х25Н20С2 (ЭП 283) | 0,2 | 2,0. 3,0 | 1,5 | 24,0 .. 27,0 | 18,0. 21.0 | ||||||

| 10Х12Н20Т3Р (ЭП 696А) | 0,10 | 1,0 | 1,0 | 10,0 .. 12,5 | 2,3 ..2,8 | 0,5 ..0,008 В | Паропроводы | ||||

| 10Х15Н35ВТ (ЭП 612) | 0,12 | 0,6 | 1.0. 2,0 | 14,0 .. 16,0 | 34,0. . 38,0 | 2,8 ..3,5 | 1,1 .. 1,5 | — | Роторы турбин | ||

| Х15Н35ВТР (ЭП 725) | 0,10 | 1,0 | 14,0 | 35,0. . 38,0 | 4,0. .5,0 | 1,1 .. 1,5 | 0,25 ..0,005 В | ||||

Таблица 2. Коррозионнo-стойкие аустенитные стали : химический состав (по ГОСТ 5632-72) .

* Содержание титана зависит от количества углерода, азота и ниобия в металле и рассчитывается по формуле, указанной в шапке таблицы, где Д — другие.

Рис. 1. Структурная диаграмма Шеффлера для определения фазового состава аустенитных швов .

Совместное действие легируюших элементов на конечную структуру оценивают по соотношению Crэкв/ Niэкв, называемому хромоникелевым эквивалентом, и с помошью структурных диаграмм Шеффлера (рис. 1). На этой диаграмме структура стали определяется соотношением координат Crэкв и Niэкв. Стали, попадаюшие в области А, Ф и М, имеют стабильно аустенитную, ферритную или мартенситную конечную структуры соответственно.

Стали, попадаюшие в переходные области А + Ф, А + М, А + М + Ф, обладают смешанной структурой. Соотношение А + Ф дифференuировано количественно с помошью ряда веерообразно расположенных линий. Цифры над лими линиями указывают количество высоколегированного феррита (δ-Fe с ОЦК-решеткой), содержашегося в стали наряду с аустенитом (γ-Fe). Эта структурная диаграмма описывает структуры, получаемые после кристаллизаuии металла сварного шва. Для других состояний металла (прокат, поковка, литье) существуют аналогичные диаграммы, количественно отличаюшиеся от приведенной на рис. 1.

Более точно определяют oстаточoe количество δ-Fe по ферритному числу с помошью формулы:

FN = -18 +2.9(%Сг+% Мо +0.3 % Si)- 2,6(% Ni + 35 % С + 20 % N + 0,3 % Мn).

где FN — ферритное число, приблизительно равное проuентному содержанию δ-Fe.

Обладая одновременно жаропрочными и антикоррозионными свойствами, аустенитные стали (стали аустенитного класса) получают то или иное сверхвысокое свойство принципиально различным легированием и термической обработкой. В связи с этим различают две основные группы аустенитных сталей:

- жаропрочные аустенитные стали;

- коррозионно-стойкие аустенитные стали.

Жаропрочность — сопротивление стали разрушению при высокой температуре, зависящее не только от температуры, но и от времени. Механизм разрушения металла при высокотемпературном длительном нагружении имеет диффузионную природу и состоит в развитии дислокационной ползучести. Под действием температуры, времени, напряжений дислокации у барьеров, создавшие упрочнение, приходят в движение (совместно с облаком легируюших элементов и примесей) в результате взаимодействия с созданными нагревом подвижными вакансиями. которые обеспечивают их «переползание» в другие плоскости кристаллической решетки на границы зерен. Зто при водит к разупрочнению, развитию локальной пластической деформаuии и охрупчиванию. Дислокации выходяшие на границы зерен, создают микроступеньки и вызывают из-за соответствуюшего изменения размеров контактируюших зерен меЖJеренное проскальзывание, раскрываюшее микроступеньки в поры и трешины. чему способствуют потоки вакансий. В этих условиях прочность и пластичность металла зависят от температуры и времени. т.е. от длительности нагружения. Для предотврашения ползучести жаропрочность повышают двумя основными способами:

- подвижности вакансий (легирование γ-твердого раствора молибденом, вольфрамом и другими элементами);

- созданием большого количества термостойких дисперсных включений-барьеров, препятствующих переползанию и скольжению дислокаций. Эту роль выполняют карбиды и интерметаллиды. Соответственно жаропрочные стали (см. табл. 1) разделяют на гомогенные нетермоупрочняемые и гетерогенные, упрочняемые термообработкой.

Коррозионная стойкость сталей — сопротивление металла воздействию агрессивных сред. Химические составы коррозионно-стойких сталей, приведенные в табл. 2, разработаны с учетом двух видов коррозии: химической и электрохимической.

Под электрохимической коррозией понимают растворение металла в жидких электропроводных растворах кислот и расплавах, содержащих ионы с положительным и отрицательным зарядами (Н2 2+ , SO4 2- и др.). Наиболее опасны межкристаллитная и структурноизбирательная коррозии, развивающиеся по границам зерен. При контакте металла с электропроводным раствором термодинамически обусловлен и неизбежен переход ионов Fe+ из дефектных мест кристаллической решетки в раствор, что создает на металле отрицательный заряд и разность потенциалов между металлом и электролитом, препятствующую дальнейшему растворению (поляризация). Однако в других местах контактной поверхности в результате электропроводности металла и раствора действуют электростатические силы, при водящие к оседанию на поверхности металла положительно заряженных ионов (Н2 2+ и др.), образующих нейтральные молекулы Н2 . Это вызывает деполяризацию и непрерывное действие гальванической пары: металл (-) — раствор (+), т.е. коррозии. Скорость коррозии хрома в кипящей 65%-ной кислоте 5 * 10 -2 г/(м 2 * ч), а железа -10 5 г/(м 2 * ч), т.е. в 10 7 раз выше.

Поэтому при наличии в стали хрома коррозия практически не развивается. Главный фактор коррозионной стойкости стали — однородность твердого раствора хрома в железе, отсутствие его соединений с углеродом и другими элементами, приводящих к локальному обеднению стали хромом и создающих границы раздела между фазами с дефектными участками кристаллической решетки, где у атомов железа ослаблены межатомные связи. Так, образование карбида хрома Сr23С6. содержащего 94 % Сr, обедняет окружающую матрицу с 18 . 25 % Сr. Поэтому составы коррозионностойких сталей отличаются от жаропрочных минимумом углерода (до 0,02 %), являющегося для них вредной примесью, либо наличием в стехиометрическом отношении стабилизирующих элементов (титан, ниобий), образующих более прочные карбиды, чем хром, что исключает обеднение твердого раствора хромом. Для обеспечения прочности и стабильности аустенита в ряде сталей часть углерода заменена азотом. Он препятствует образованию δ-Fe, упрочняет аустенит и не образует карбидов.

Кроме того, в рассматриваемых сталях снижены пределы содержания серы и фосфора. В ряде сталей допустимо ≤10% δ-Fe, который обладает высокой концентрацией хрома и повышает коррозионную стойкость при нормальных температурах, но охрупчивает сталь при длительном нагреве до температуры >500 о С. превращаясь в σ-фазу, что снижает и коррозионную стойкость.

Аустенитная сталь: особенности и характеристики

Аустенитные стали имеют ряд особых преимуществ и могут применяться в рабочих средах, отличающихся значительной агрессивностью. Без таких сплавов не обойтись в энергетическом машиностроении, на предприятиях нефтяной и химической промышленности.

Аустенитные стали имеют ряд особых преимуществ и могут применяться в рабочих средах, отличающихся значительной агрессивностью. Без таких сплавов не обойтись в энергетическом машиностроении, на предприятиях нефтяной и химической промышленности.

- Описание и характеристики

- Сплавы, устойчивые к коррозии и перепадам температур

- Свойства термической обработки

Аустенитные стали — это стали с высоким уровнем легирования, при кристаллизации образуется однофазная система, характеризуемая кристаллической гранецентрированной решеткой. Такой тип решеток не меняется даже под воздействием очень низких температур (около 200 градусов Цельсия). В отдельных случаях имеется еще одна фаза (объем в сплаве не превышает 10 процентов). Тогда решетка получится объемноцентрированной.

Описание и характеристики

Стали разделяют на две группы относительно состава их основы и содержания легирующих элементов, таких как никель и хром:

Стали разделяют на две группы относительно состава их основы и содержания легирующих элементов, таких как никель и хром:

- Композиции, в основе которых содержится железо: никель 7%, хром 15%; общее количество добавок — до 55%;

- Никелевые и железоникелевые композиции. В первой группе содержание никеля начинается от 55% и больше, а во второй — от 65 и больше процентов железа и никеля в соотношении 1:5.

Благодаря никелю можно добиться повышенной пластичности, жаропрочности и технологичности стали, а с помощью хрома — придать требуемую коррозийность и жаростойкость. А добавление других легирующих компонентов позволит получать сплавы с уникальными свойствами. Компоненты подбирают в соответствии со служебным предназначением сплавов.

Для легирования преимущественно используют:

- Ферритизаторы, стабилизирующие структуру аустенитов: ванадий, вольфрам, титан, кремний, ниобий, молибден.

- Аустенизаторы, представленные азотом, углеродом и марганцем.

Все перечисленные компоненты расположены не только в избыточных фазах, но и в твердом растворе из стали.

Сплавы, устойчивые к коррозии и перепадам температур

Широкий спектр добавок позволяет создать особые стали, которые будут применены для изготовления компонентов конструкций и будут работать в криогенных, высокотемпературных и коррозионных условиях. Поэтому составы разделяют на три типа:

- Жаропрочные и жаростойкие.

- Стойкие к коррозии.

- Устойчивы к воздействию низких температур.

Жаростойкие сплавы не разрушаются под влиянием химикатов в агрессивных средах, могут использоваться при температуре до +1150 градусов. Из них изготавливают:

- Элементы газопроводов;

- Арматуру для печей;

- Нагревательные компоненты.

Жаропрочные марки на протяжении длительного времени могут оказывать сопротивление нагрузкам в условиях повышенных температур, не теряя высоких механических характеристик. При легировании используются молибден и вольфрам (на каждое дополнение может отводиться до 7%). Для измельчения зерен в небольших количествах применяется бор.

Аустенитные нержавеющие стали (стойкие к коррозии) характеризуются незначительным содержанием углерода (не более 0,12%), никеля (8−30%), хрома (до 18%). Проводится термическая обработка (отпуск, закалка, отжиг). Она важна для изделий из нержавейки, ведь дает возможность хорошо держаться в самых разных агрессивных средах — кислотных, газовых, щелочных, жидкометаллических при температуре 20 градусов и выше.

У хладостойких аустенитных композициях содержится 8−25% никеля и 17−25% хрома. Применяют в криогенных агрегатах, но стоимость производства существенно возрастает, потому используются очень ограниченно.

Свойства термической обработки

Жаростойкие и жаропрочные марки могут подвергаться разным типам тепловой обработки, чтобы нарастить полезные свойства и модифицировать уже имеющуюся структуру зерен. Речь идет о числе и принципе распределения дисперсных фаз, величине блоков и собственно зерен и тому подобное.

Жаростойкие и жаропрочные марки могут подвергаться разным типам тепловой обработки, чтобы нарастить полезные свойства и модифицировать уже имеющуюся структуру зерен. Речь идет о числе и принципе распределения дисперсных фаз, величине блоков и собственно зерен и тому подобное.

Отжиг такой стали помогает уменьшить твердость сплава (иногда это важно при эксплуатации), а также устранить излишнюю хрупкость. В процессе обработки металл нагревается до 1200 градусов на протяжении 30−150 минут, потом его необходимо как можно быстрее охладить. Сплавы со значительным количеством легирующих элементов, как правило, охлаждаются в маслах или на открытом воздухе, а более простые — в обычной воде.

Нередко проводится двойная закалка. Сначала выполняют первую нормализацию составов при температуре 1200 градусов, затем следует вторая нормализация при 1100 градусах, что позволяет значительно увеличить пластические и жаропрочные показатели.

Добиться повышения жаропрочности и механической прочности можно в процессе двойной термической обработки (закалка и старение). До эксплуатации проводится искусственное старение всех жаропрочных сплавов (то есть выполняется их дисперсионное твердение).

Аустенитные стали – работают в самых агрессивных средах!

Аустенитные стали, обладая рядом особых свойств, применяются в тех рабочих средах, которые отличаются высокой агрессивностью. Такие сплавы незаменимы в энергетическом машиностроении, на предприятиях нефтяной и химической промышленности.

1 Аустенитные стали – общее описание

К аустенитным относят сплавы с высоким уровнем легирования, которые при кристаллизации обычно образуют однофазную систему, характеризуемую кристаллической гранецентрированной решеткой. Такой тип решетки в описываемых сталях остается неизменным даже в тех случаях, когда металл охлаждается до очень низких температур, называемых криогенными (в районе -200 градусов Цельсия). В некоторых случаях стали аустенитного класса имеют и еще одну фазу (ее объем в сплаве может достигать десяти процентов) – феррита с высокой степенью легирования. В этом случае решетка является объемноцентрированной.

Разделение аустенитных сталей на две группы производится по составу их основы, а также по содержанию в сплаве легирующих компонентов – никеля и хрома:

- Композиции на основе железа: содержание никеля – до 7 %, хрома – до 15 %, общее количество легирующих добавок – не более 55 %.

- Композиции на никелевой (55 % и более никеля) и железоникелевой основе (в них содержится 65 и больше процентов никеля и железа, причем отношение первого ко второму составляет 1 к 1,5).

В таких сплавах никель увеличивает пластичность, жаропрочность и технологичность стали, а хром отвечает за придание ей требуемой коррозионной и жаростойкости. А добавляя другие легирующие компоненты, можно добиться уникальных свойств аустенитных составов, набор коих и обуславливает служебное предназначение того или иного сплава.

Чаще всего аустенитные стали легируются следующими элементами:

- Ферритизаторами, которые стабилизируют структура аустенита. К ним относят ванадий, вольфрам, ниобий, титан, кремний и молибден.

- Аустенитизаторами, коими являются азот, углерод и марганец.

Все указанные компоненты располагаются как в избыточных фазах, так и непосредственно в твердом стальном растворе.

По принятой классификации, учитывающей систему легирования, любая аустенитная сталь может быть причислена к хромомарганцевой либо к хромоникелевой. Кроме того, сплавы делят на хромоникельмарганцевые и хромоникельмолибденовые.

2 Коррозионно-, жаро- и хладостойкие аустенитные сплавы

Разнообразие добавок позволяет создавать особые аустенитные стали, которые используются для изготовления деталей для конструкций, работающих в высокотемпературных, коррозионных и криогенных условиях. Исходя из этого, аустенитные составы и подразделяют на разные группы:

- жаропрочные и жаростойкие стали;

- коррозионностойкие;

- хладостойкие.

Жаростойкие составы не разрушаются при воздействии на них химической среды. Их можно применять при температурах до +1150 градусов. Из таких сталей изготавливают разнообразные слабонагруженные изделия:

- элементы газопроводных систем;

- арматуру для печного оборудования;

- нагревательные детали.

Жаропрочные марки сталей могут достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики. Их обязательно легируют вольфрамом и молибденом (каждая из присадок может содержаться в стальной композиции в количестве до семи процентов). А для измельчения зерна в некоторые аустенитные сплавы вводят в небольших количествах бор.

Обозначим часто встречающиеся марки жаростойких и жаропрочных сталей описываемого в статье класса: Х15Н35ВТР, 10Х12Н20Т3Р, 40Х18Н25С2, 1Х15Н25М6А, 20X23H13, 10X15H18B4T, 10Х16Н14В2БР, 10X18H12T, 08Х16Н9М2, 10Х15Н35ВТ, 20Х25Н20С2, 1Х15Н25М6А, 20X23H13, 10X15H18B4T, 10Х16Н14В2БР, 10X18H12T.

Аустенитные нержавеющие стали (то есть коррозионностойкие) характеризуются малым содержанием углерода (не допускается наличия свыше 0,12 процентов этого химического элемента). Никеля в них может быть от 8 до 30 %, а хрома от 12 до 18%. Любая аустенитная нержавеющая сталь проходит термическую обработку (отпуск, закалку или отжиг стали). Термообработка необходима для того, чтобы изделия из нержавейки хорошо «чувствовали» себя в разных агрессивных средах – в щелочных, газовых, жидкометаллических, кислотных при температурах от +20 градусов и больше.

Наиболее известны следующие марки аустенитных коррозионностойких сталей:

- хромоникельмолибденовые: 03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т;

- хромомарганцевые: 07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T;

- хромоникелевые: 08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- с большим содержанием кремния (от 3,8 до 6,7 %): 15Х18Н12C4Т10, 02Х8Н22С6.

Хладостойкие аустенитные композиции содержат 8–25 % никеля и 17–25 % хрома. Применяются они для криогенных аппаратов, имеют высокую стоимость производства, поэтому используются весьма ограниченно. Чаще всего встречаются криогенные стали 07Х13Н4АГ20 и 03Х20Н16АГ6, которые легируются азотом. Этот элемент вводят для того, чтобы сплав при температуре +20° имел более высокий предел текучести.

3 Особенности аустенитных сплавов разных систем легирования

Наиболее распространенными считаются аустенитные хромоникелевые стали, которые имеют добавки молибдена. Их применяют тогда, когда есть риск образования щелевой либо питтинговой коррозии. Они демонстрируют высокую стойкость в восстановительных атмосферах, и делятся на два вида:

- нестабилизированные титаном с содержанием углерода не более 0,03 %;

- стабилизированные титаном с углеродом от 0,08 до 0,1 %.

Такие марки хромоникелевых композиций, как Х17Н13М2 и Х17Н13М3, оптимальны для конструкций, функционирующих в сернокислых средах, в уксусной десятипроцентной кислоте, в фосфорной кислоте в кипящем состоянии.

Хромоникелевые стали с добавлением ниобия или титана отличаются минимальной опасностью к образованию коррозии межкристаллитного типа. Ниобия вводят по сравнению с углеродом в 9–10 раз больше, а титана – в 4–5,5 раз больше. К сплавам с подобной возможностью относят следующие составы: 0Х18Н12Б, 0Х18Н10Т, Х18Н9Т и некоторые другие.

Увеличить коррозионную стойкость описываемых сталей также можно посредством введения в них кремния. Яркими представителями таких специальных композиций являются такие сплавы:

- 015Х14Н19С6Б;

- 03Х8Н22С6.

Они без преувеличения идеальны для производства химических сварных агрегатов, в которых хранится и перерабатывается азотная концентрированная кислота.

Хромомарганцевые стали типа 2Х18Н4ГЛ характеризуются высокими литейными характеристиками, поэтому их эксплуатируют на производствах, где применяются коррозионностойкие литые конструкции. Другие хромомарганцевые сплавы (например, 10Х13Г12Н2СА и 08Х12Г14Н4ЮМ) в горючих средах более стойки к коррозии, нежели хромоникелевые.

4 Термообработка аустенитных сталей и ее особенности

Жаропрочные и жаростойкие сплавы аустенитной группы подвергаются при необходимости разным видам термической обработки с целью увеличения своих свойств, а также для модификации имеющейся структуры зерна: число и принцип распределения дисперсных фаз, величина блоков и самого зерна и так далее.

Отжиг таких сталей применяется для уменьшения твердости сплавов (когда это требуется по условиям их эксплуатации) и устранения явления хрупкости. При подобной термической обработке металл нагревают до 1200–1250 градусов в течение 30–150 минут, а затем максимально быстро подвергают охлаждению. Сложные высоколегированные стали чаще всего охлаждают в масле либо на воздухе, а вот сплавы с малым количествам легирующих компонентов обычно погружают в воду.

Для сплавов типа ХН35ВТЮ и ХН70ВМТЮ рекомендуется термообработка в виде двойной закалки. Сначала выполняется первая нормализация их состава (при температуре около 1200 градусов), благодаря которой металл повышает показатель сопротивления ползучести за счет формирования твердой гомогенной фазы. А после этого осуществляется вторая нормализация с температурой не более 1100 градусов. Результатом описанной обработки является значительное увеличение пластических и жаропрочных показателей аустенитных сталей.

Аустенитная сталь повышает свою жаропрочность (а заодно и механическую прочность) в тех случаях, когда проходит двойную термообработку, заключающуюся в закалке и следующим за ней старении. Кроме того, практически все аустенитные металлы, которые относят к группе жаропрочных, искусственно старят перед эксплуатацией (то есть выполняют операцию их дисперсионного твердения).