В чем измеряется твердость стали?

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество. Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал. Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

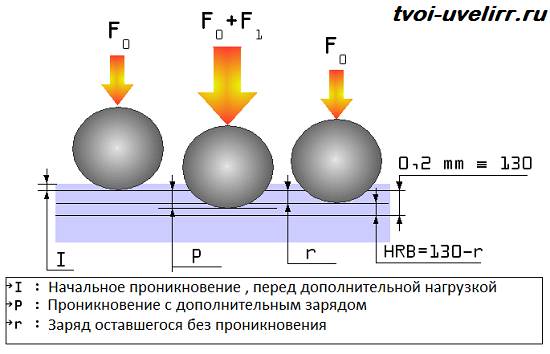

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59. Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика. Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

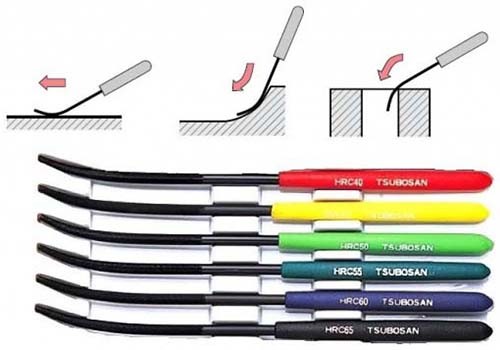

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

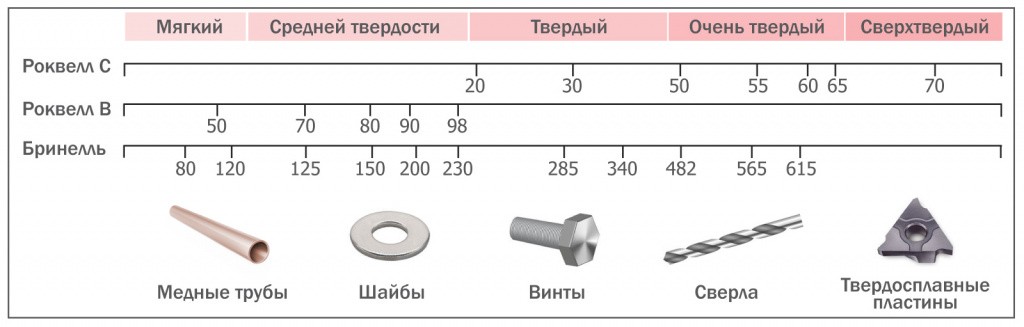

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Соотношение твердости по Роквеллу и Бринеллю различных изделий.

ЧТО ТАКОЕ ТВЕРДОСТЬ КЛИНКА И HRC?

Твердость стали – один из важнейших параметров, на который следует обращать внимание при выборе ножа, ведь в том числе и от него зависит, как долго клинок сможет оставаться острым. Но означает ли это, что чем больше цифра указана в характеристиках, тем нож лучше? Давайте разбираться.

Твердомер в работе

Что такое твердость?

Твердость – это способность материала противостоять деформации под воздействием другого материала с более высокими прочностными характеристиками. Для таких испытаний используют закаленный до больших величин шарик или алмазный наконечник, которые называются инденторами. Чем больше индентор испытывает сопротивления во время испытания, тем тверже материал.

Методы измерения

Способы измерения твердости стали делят на:

- статические;

- динамические.

Представителями статических способов испытаний являются:

- метод Бринелля;

- метод Виккерса;

- Роквелла.

Из динамических способов измерения наиболее популярным является способ Шора. Рассмотрим их подробнее.

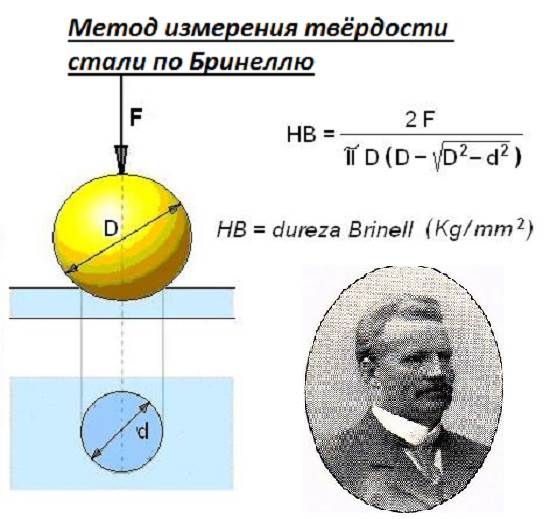

Бринелль

Шведский инженер предложил определять прочность материала путем вдавливания в него стального закаленного шарика. Для этого был создан твердомер – пресс Бринелля. Во время замеров, шарик (2,5 мм, 5 мм или 10 мм диаметром) определенное время вдавливается в материал. Обычно процесс занимает около 30, но может достигать и 180 секунд. После окончания приложения нагрузки замеряется диаметр отпечатка, оставшегося после шарика и вычисляется твердость ножа .

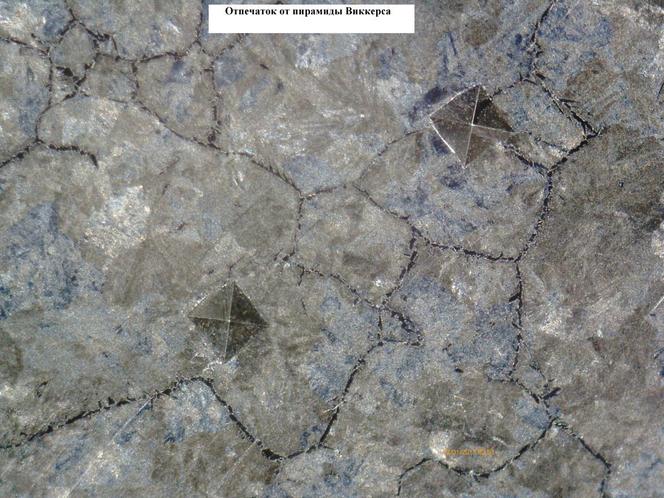

Виккерс

Еще один статический способ измерения твердости, получивший название от английского военно-промышленного концерна «Vickers Limited». В качестве индентора при измерении по Виккерсу используется алмазная четырехгранная пирамида, вершина которой образована гранями, сходящимися строго под углами в 136 градусов. Для вычисления уровня термообработки, необходимо знать показатели давления на алмазную пирамиду и площади отпечатка пирамидальной поверхности в материале. Особенность данного метода состоит в том, что он требует использования микроскопа для считывания данных с поверхности испытуемого материала.

Способ по Шору принадлежит к разряду динамических. Придуманный Альбертом Ф. Шором в 1906-м году, американцем по происхождению, этот вид измерения иногда называют методом отскока. Диапазон измерения твердости клинков по Шору может варьироваться от 20 до 140 единиц hsd.

Согласно ему, твердость металла вычисляется по высоте, на которую отскакивает после удара боек (индентор). Главным минусом определения прочности по методу Шору являются ограничения по заготовке – она должна весить не менее 100 грамм, а ее толщина не должна быть меньше 10 мм. Согласитесь, что клинок с такими параметрами найти не просто.

Метод Роквелла

Самым популярным среди способов измерения твердости металлов и стали является метод, придуманный двумя американцами – Стенли и Хью Роквеллами. Свою первую заявку на патент они подали в 1914 году. В последствии изобретением занимался только Стенли Роквелл, который усовершенствовал твердомер и уже в 1924 году получил на него патент.

Принцип измерения

Процесс измерения твердости стали (hrc) способом Роквелла достаточно прост:

- выбирается тип шкалы, вид индентора, определяется уровень нагрузки;

- производится два пробных теста для проверки правильности выбранных параметров;

- к заготовке, закрепленной на твердомере, прикладывается предварительная нагрузка, равная 10 кгс;

- после предварительной, прикладывается основная нагрузка;

- затем остается лишь зафиксировать результаты и произвести рассчеты.

Для вычислений используется разница, полученная между предварительной и основной нагрузкой.

Шкала Роквелла

При измерении твердости способом Роквелла применяется 11 типов шкал: A, B, C, D, E, F, G, H, K, N, T. Каждая шкала отличатся типом индентора, применяемой нагрузкой, которая может составлять 60 кг, 100 кг или 150 кг, и константами для вычисления результатов.

Для определения уровня закалки стали используется шкала С, именно поэтому в ножевой области твердость клинка в характеристиках имеет обозначение HRC, где HR – обозначение твердости, а С – выбранная шкала.

Для этого вида шкалы, в качестве индентора используется алмазный конус с углом схождения 120 градусов и закругленной вершиной, а применяемая нагрузка составляет 150 кг.

Проверка на прочность ножа компании Cold Steel

Почему Роквелл?

Какие же преимущества по сравнению с другими, имеет способ Роквелла:

- измерения не разрушают материал, в отличии от метода Бринелля, оставляя на нем лишь небольшой отпечаток;

- простота измерения, позволяющая не использовать микроскоп и другие специальные приспособления — данные, необходимые для расчета, выводятся на табло твердомера;

- один из самых быстрых способов, в котором основной замер занимает от 3 до 5 секунд;

- для измерения стали нет необходимости в очистке и полировке поверхности, на которой будет проводиться измерение;

- применим для закаленных сталей.

Испытания Mora Robust

Выбор твердости клинка (hrc)

Главный химический элемент, отвечающий за количество Роквеллов «на клинке» – углерод. Чем больше в составе углерода, тем тверже сталь. Ярким примером тому является знаменитая японская сталь ZDP-189 с содержанием углерода от 2,9 до 3 %, закалить которую можно до фантастических 69 единиц по шкале Роквелла. По сравнению с японским монстром, американская 420hc, углерода в которой всего 0,45—0,55 % и закалкой в 57 HRC, выглядит более чем скромно, однако это не мешает ей вот уже несколько десятилетий оставаться одной из самых востребованных сталей для производства ножей.

Нож из японской премиум стали zdp-189

Главным преимуществом сталей с высокой твердостью (hrc) и большим содержанием углерода является их способность долго держать остроту. Говоря простым языком, такие клинки дольше остаются острыми и их надо реже точить, поэтому они хорошо себя показывают на кухонных ножах. В туристических, универсальных, ножах для дайвинга и бушкрафта, где важна прочность и возможность заточить режущую кромку в полевых условиях, чаще используют стали, которые меньше склонны к коррозии, которые гораздо лучше переносят боковые и ударные нагрузки, легче точатся. В химическом составе таких сталей меньше угля и ниже твердость (hrc ).

Поэтому, при выборе колюще-режущего инструмента необходимо учитывать:

- его назначение;

- размер клинка;

- желаемый тип спусков;

- вид стали;

- толщину сведения режущей кромки.

Сегодня уже никого не удивить цифрой в 60 и больше hrc, но стоит понимать, что такие высокие показатели подходят не для всех задач. Учитывайте это при выборе ножа, и тогда работа с ним будет доставлять вам одно удовольствие!

Часто, находясь в походе или за городом, нам приходится жалеть о том, что недодумались заранее купить нож? Ведь, отдыхая на природе, вы не обойдетесь без него. Современный рынок ножей очень разнообразен и представлен известными мировыми брендами, среди которых leatherman, benchmade, spyderco и др.

Складные ножи benchmade славятся высочайшим качеством стали, из которой они изготовлены. Купить нож benchmade — это как стать обладателем высококлассной скоростной машины, только в мире ножей. Ножи benchmade выпускаются в качестве, близком к идеалу. Вы можете просмотреть весь интернет, но навряд ли найдете кого-нибудь, кто критикует benchmade. Компания настолько заботится о качестве своей продукции, что в случае дефекта, за свой счет чинит и отправляет по почте ваш benchmade. Иногда, стоит купить нож benchmade, чтобы убедиться, как идеально его рукоятка ложится в руку, а сталь лезвия режет не только продукты, но и дерево, пластмассу и т.п.

Компания spyderco выпускает множество разнообразных ножей. В основном, пользуются спросом складные ножи spyderco. До недавнего времени купить нож spyderco можно было с уверенностью, что он произведен в США или Японии. Сейчас, часть производства перенесена в Китай, поэтому будем надеятся, что spyderco не потеряет в качестве. Фирменной особенностью продуктов spyderco является прорезанное в лезвии кольцо для большого пальца, которым удобно раскрывать нож. Компания spyderco выпускает около 200 моделей, поэтому купить нож можно не только для походов, но и для использования на кухне.

Ножи leatherman необходимы для туристических походов. Отличительной чертой изделий leatherman является наличие в одном ноже множества полезных функций. Кроме собственно ножей, открывачки и плоскогубцев, бренд leatherman выпускает маникюрные наборы.

Если хотите сделать мужчине — туристу подарок, то вам нужно купить нож leatherman в чехле и подарочной упаковке. Без такого ножа как leatherman сегодня прожить очень сложно. Особенно тем, кто привык пользоваться многофункциональными устройствами. Ножи leatherman многократно помогут вам в жизни!

Определение твердости металла

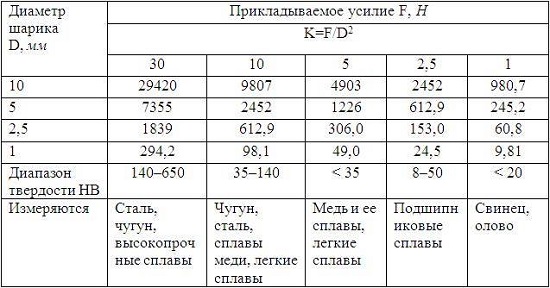

Метод Бринелля.

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012 — 59 (ИСО 6506 — 81, ИСО 410 -82) (в редакции 1990 г.).

Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием силы, приложенной перпендикулярно поверхности образца в течение определенного времени, и измерении диаметра отпечатка после снятия силы.

Твердость по Бринеллю обозначают символом НВ или HBW:

НВ — при применении стального шарика (для металлов и сплавов твердостью менее 450 единиц);

HBW — при применении шарика из твердого сплава (для металлов и сплавов твердостью более 450 единиц).

Символу НВ (HBW) предшествует числовое значение твердости из трех значащих цифр, а после символа указывают диаметр шарика, значение приложенной силы (в кгс), продолжительность выдержки, если она отличается от 10 до 15 с.

250 Н В 5/750 — твердость по Бринеллю 250, определенная при применении стального шарика диаметром 5 мм при силе 750 кгс

(7355 Н) и продолжительности выдержки от 10 до 15 с;

575 HBW 2,5/187,5/30 — твердость по Бринеллю 575, определенная при применении шарика из твердого сплава диаметром 2,5 мм при силе 187.5 кгс (1839 Н) и продолжительности выдержки 30 с.

При определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм при силе 3000 кгс (29420 Н) и продолжительности выдержки от 10 до 15 с твердость по Бринеллю обозначают только числовым значением твердости и символом НВ или HBW.

Пример обозначения: 185 НВ, 600 HBW.

Метод Виккерса.

Метод измерения твердости черных и цветных металлов и сплавов при нагрузках от 9,807 Н (1 кгс) до 980,7 Н (100 кгс) по Виккерсу регламентирует ГОСТ 2999 — 75* (в редакции 1987 г.).

Измерение твердости основано на вдавливании алмазного наконечника в форме правильной четырехгранной пирамиды в образец (изделие) под действием силы, приложенной в течение определенного времени, и измерении диагоналей отпечатка, оставшихся на поверхности образца после снятия нагрузки.

Твердость по Виккерсу при условиях испытания — силовое воздействие 294,2 Н (30 кгс) и время выдержки под нагрузкой 10 … 15 с, обозначают цифрами, характеризующими величину твердости, и буквами HV.

Пример обозначения: 500 HV — твердость по Виккерсу, полученная при силе 30 кгс и времени выдержки 10 … 15 с.

При других условиях испытания после букв HV указывают нагрузку и время выдержки.

Пример обозначения: 220 HV 10/40 — твердость по Виккерсу, полученная при силе 98,07 Н (10 кгс) и времени выдержки 40 с.

Общего точного перевода чисел твердости, измеренных алмазной пирамидой (по Виккерсу), на числа твердости по другим шкалам или на прочность при растяжении не существует. Поэтому следует избегать таких переводов, за исключением частных случаев, когда благодаря сравнительным испытаниям имеются основания для перевода.

Метод Роквелла.

Метод измерения твердости металлов и сплавов по Роквеллу регламентирует ГОСТ 9013 — 59* (в редакции 1989 г.).

Сущность метода занимается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы А. С, D) или стального сферического наконечника (шкалы В, Е, F, G. Н, К) под действием последовательно прилагаемых предварительной и основной сил и в определении глубины внедрения наконечника после снятия основной силы.

Твердость по Роквеллу обозначают символом HR с указанием шкалы твердости, которому предшествует числовое значение твердости из трех значащих цифр.

Пример обозначения: 61,5 HRC — твердость по Роквеллу 61,5 единиц по шкале С.

С целью обеспечения единства измерений введен государственный специальный эталон для воспроизведения шкал твердости Роквелла и Супер-Роквелла и передачи их при помощи образцовых средств измерений (рабочих эталонов) рабочим средствам измерений, применяемым в стране (ГОСТ 8.064 — 94).

Диапазоны шкал твердости по Роквеллу и Супер-Роквеллу, воспроизводимых эталоном, приведены в табл. 1

1. Диапазоны шкал твердости по Роквеллу и Супер-Роквеллу, воспроизводимых эталоном по ГОСТ 8.064 – 94

| Шкалы | Диапазоны измерений | ||

| Роквелла | А | 70 — 93 HRA | |

| В | 25 — 100 HRB | ||

| С | 20 — 67 HRC | ||

| Супер-Роквелла | N | 15 | 70 — 94 HRN 15 |

| N | 30 | 40 — 86 HRN 30 | |

| N | 45 | 20 — 78 HRN 45 | |

| Т | 15 | 62 — 93 HRT 15 | |

| Т | 30 | 15 — 82 HRT 30 | |

| T | 45 | 10 — 72 HRT 45 | |

2. Сравнение чисел твердости металлов и сплавов по различным шкалам

Табл. 2 Продолжение

| Виккерс HV | Роквелл HRC | Виккерс HV | Роквелл HRC | Виккерс HV | Роквелл HRC | Виккерс HV | Роквелл HRC |

| 490 | 47,5 | 600 | 54,2 | 720 | 60,2 | 840 | 65,1 |

| 500 | 48,2 | 620 | 55,4 | 740 | 61,1 | 860 | 65,8 |

| 520 | 49,6 | 640 | 56,5 | 760 | 62,0 | 880 | 66,4 |

| 540 | 50,8 | 660 | 57,5 | 780 | 62,8 | 900 | 67,0 |

| 560 | 52 | 680 | 58,4 | 800 | 63,6 | 1114 | 69 |

| 580 | 53,1 | 700 | 59,3 | 820 | 64,3 | 1220 | 72 |

Примечание. Погрешность перевода чисел твердости по Виккерсу в единицы Бринелля ± 20 НВ; в единицы Роквелла — до ± 3 HRC (HRB); значения σв до ± 10 %.

В табл. 2 приводятся приближенные соотношения между числами твердости, определенные различными методами. С достаточной степенью точности для конструкционных углеродистых и легированных сталей перлитного класса, для которых 150 НВ, можно принять σ0,2 = 0.367 НВ, для стали НВ 150) σв * ≈ 0,345 НВ. Для более точного пересчета НВ на HRC рекомендуется пользоваться ГОСТ 22761-77.

Измерение твердости («hardness testing»)

Измерение твердости металлов – твердометрия («hardness testing») или дюрометрический анализ является основным неразрушающим методом оценки прочностных характеристик при экспертизе металлов. Если давать каноническое определение, то твердость – это способность материала сопротивляться пластической деформации . Твердометрия крайне широко используется в металловедческой экспертизе, благодаря скорости и простоте проведения исследования. Зачастую не нужна даже пробоподготовка, а твердость измеряют на готовом изделии.

Теперь о том, как же проводится измерение твердости. Определенной формы индентор (о формах которого поговорим ниже) вдавливается в исследуемы материал с заданной нагрузкой в течении регламентированного периода времени (5-15 с.). После снятия нагрузки в материале остается след от индентора – вмятина, площадь которой определяют.  Отношение вдавливающей нагрузки к площади полученного отпечатка и является значением твердости, измеряется в кгс/мм2.

Отношение вдавливающей нагрузки к площади полученного отпечатка и является значением твердости, измеряется в кгс/мм2.

Методов твердости существует множество, все они отличаются только типом индентора, а принцип везде один и тот же. В экспертизе металлов основными видами измерения твердости являются:

измерение твердости по Бриннелю ( HB ).

измерение твердости по Виккерсу ( HV );

измерение твердости по Роквеллу ( HR );

Теперь давайте о каждом методе измерения твердости поподробнее.

Метод твердости по Бриннелю разработал и впервые применил на практике инженер из Швеции Юхан Бриннель. Данный способ измерения твердости заключается во вдавливании в исследуемый металл стального шарика диаметром от 1 до 10 мм. Недостатком данного метода является большой диаметр отпечатка и невозможность его использовать на высокотвердых материалах. Твердость по Бриннелю используют в основном для аттестации цветных сплавов и чугунов.

В 1914 г. свой способ измерения твердости предложили однофамильцы Роквелл Хью и Станли из США. Индентором в данном методе является стальной шарик диаметром одна шестнадцатая дюйма или алмазный конус с углом при вершине 120°. По Роквеллу можно определяют твердость образцов из закаленных сталей, что не позволяет сделать по методу Бриннелю.

В методе определения твердости по Виккерсу в качестве индентора используется квадратная алмазная пирамидка с углом у вершины 136°.

Твердость очень хорошо коррелирует с прочностными характеристиками, в частности с пределом прочности. Используя экспериментально определенные характеристики, можно измерив неразрушающим методом твердость, рассчитать предел прочность стали. Средний коэффициент для средней марки стали будет равен примерно 0,3, не зависимо от способа определения твердости. Так например, если твердость исследованного образца составляет 220 кгс/мм2, то примерный предел прочности будет около 660 МПа.

Кратко расскажу об экзотических, то есть редко применяемых в металловедческой экспертизе методах измерениях твердости.

Метод Мооса или метод царапания – твердость определяют по глубине царапины оставленной индентором.

Методы Шора: отскока – твердость определяют по высоте отскока стального шарика от исследуемого материала и метод вдавливания – вдавливаются разнообразные инденторы, по отпечатку определяют твердость. Используют в основном для резин и пластмасс.

Твердость по Бринеллю. Особенности и суть метода

Метод первопроходец. Звание заслуживает система определения твердости материалов, разработанная Августом Бринеллем. Это инженер из Швеции. Его метод стал первым стандартизированным и широко используемым. Шкалу Бринелля мир «взял на вооружение» в 1900-ом году. Разберемся, в чем суть системы, твердость каких материалов можно узнать с ее помощью, и есть ли у метода минусы.

Твердость по Бринеллю – суть метода

Для определения твердости используют прибор, составленный из измерительного блока и пресса. Наконечник пресса – стальной шарик. Его именуют индентором. Диаметр шарика соответствует ГОСТу 9012 – 59 (ИСО 6506-81, ИСО 410-82), установленному в 1990-лм году. Разрешены 3 показателя: 2,5, 5 и 10 миллиметров.

Нужный индентор выбирают так, чтобы отпечаток от него лежал в пределах 0,2-0,7 диаметра шарика. Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний, позволяет узнать твердость материалов, превышающих показатель обычной стали.

Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

Метод измерения твердости по Бринеллю состоит из 2-х нагрузок. Сначала, пресс опускают для пробной. Небольшим надавливанием устанавливают начальное положение индентора. После, сообщают уже солидный вес, держат определенное время, потом, измеряют диаметр следа. Звучит «стройно», но есть сложность.

По краям отпечатка образуются навалы и наплывы материала. Из-за них диаметр, глубина могут быть неточными. Твердость по методу Бринелля измеряют до упругого восстановления, то есть до возвращения материала в первоначальную форму. Это возвращение может быть неполным. Тогда, фиксируется его степень.

В схожем методе Роквелла упругого восстановления не дожидаются, да и в качестве индентора используют не только металлические шары, но и алмазные конусы. Это стоит учитывать, замеряя твердость по Бринеллю и Роквеллу. Для чистоты эксперимента можно добавить еще один метод, главное, соблюсти нюансы исследований и уметь соотнести их результаты. Об этом и поговорим.

Определение твердости по Бринеллю – о цифрах и буквах

Результаты исследований выражаются в буквенно-цифровой записи. Из букв в ней присутствуют либо HB, либо HBW. Первое обозначение актуально для стального шарика. Вторая запись указывает на то, что вдавливали сферу из карбида вольфрама. К буквам добавляют 2 или 3 числа. Первое – показатель твердости. Максимально возможный по Бринеллю – 650. Такой показатель измеряется карбидным индентором. Стальной вдавливается в материалы твердостью до 450-ти единиц.

Второе число в записи – диаметр шарика-наконечника. Он не указывается лишь в том случае, если максимальный, то есть равен 10-ти миллиметрам. Третье число в обозначении – сила, с которой давили на испытуемый образец. Рассмотрим такой перевод твердости по Бринеллю: 500 HBW 5/800. Запись HBW свидетельствует о применение карбидного шарика. Его диаметр составил 5 миллиметров.

Сила давления была равна 800-от килограммов силы (кгс). 500- итоговая твердость материала. Вычисляется она по формуле отношения приложенного усилия к площади отпечатка. Интересно, что со значениями шкалы Бринелля совпадает еще одна – Виккерса. Обе начинаются со 100 единиц. Правда наивысшая твердость по Виккерсу и Бринеллю разнится.

У Виккерса значения доходят до 1 200-от. Записи результатов отличаются лишь буквами. Шкала Виккерса обозначается HV. Стоит учитывать это, выбирая товары с указанием твердости. То, что по Бринеллю тверже стали, по Виккерсу – материал весьма податливый.

Кстати, согласно большинству словарей, твердость – это свойства пластичности, упругости и сопротивления деформациям, или иным разрушениям, при вдавливании в верхний слой испытуемого образца другого, более твердого вещества. Ну, вот, уточнили о чем речь. Пора разобраться, какая твердость и для каких материалов считается приемлемой.

Твердость по Бринеллю – таблица значений

Твердость стали по Бринеллю может быть от 103-ти до 200-от единиц. Показатель зависит от марки. Не стоит забывать, что существует мягкая, нержавеющая и закаленная сталь. Сплав Ст0, к примеру, занимает нижнюю планку твердости. СТ2пс – марка со 116-ю HB. У СТ3пс показатель равен 131. 170 HB отличают сталь СТ5Гпс и СТ5пс. 200 единиц у марок ВСт6сп, СТ6пс и СТ6сп.

Твердость металлов по Бринеллю, в том числе и их сплавов, к коим причисляется сталь, важна при эксплуатации многих предметов. Пример – подшипники. Они подвергаются трению. Будь сплав для подшипников мягким, машина не отходит и гарантийного срока. Сопротивляемость деталей износу, зависящая от твердости, важна и при конструировании космических аппаратов, летной техники, строительных конструкций.

Твердость стали по Брюнеллю для арматуры высотных зданий, к примеру, должна быть не ниже 150-ти единиц. Если брать усредненные цифры для металлов, то черные, как правило, маркируются числом 140 HB, а твердость цветных не превышает 130-ти. Драгоценные металлы одни из самых податливых.

Так, твердость платины по Бринеллю – всего 50. Выше говорилось, что шкала начинается со 100. Однако, современные технологи нередко дополняют ее, доводя до единицы. Твердость некоторых цветных металлов щелочноземельной группы составляет всего 30 HB.

Если вопрос не о строительстве и конструировании машин, а о ремонте, людей больше интересуют показатели древесины. Ее твердость тоже иногда измеряют по Бринеллю. Для сплавов металлов есть ГОСТы. Массы изначально «замешивают» в соответствии с техническими требованиями. Для древесины условия иные. Твердость зависит не только от породы, но и от условий произрастания.

Липа из разных местностей может отличаться на 10-20 баллов, как и сосна, дуб, ольха. Поэтому, лучше смотреть не из чего сделаны стол, или паркет, а какая твердость указана в документах к ним.

Для паркета берется древесина, как минимум, средней твердости. Если отбросить, погрешность на условия произрастания, точно подойдут блоки из белой акации, самшита, железной березы, граба и кизила.

Твердость этих пород приближенна к 100 HB. Это на торцах. Радиальный и тангенциальный показатели неизбежно ниже процентов на 30. Древесину по Бринеллю мерят в странах Европы. Россия к ним примыкает. Продукция из США соответствует шкале Янка. Этот тест узконаправлен, применим только к дереву.

В Америке прилагаемую к материалу силу записывают не в килограммах, а в фунтах. Диаметр металлического шарика выражен в дюймах, составляет 0,444. В миллиметрах это около 11-ти.

Итоговый результат измерений не бывает ниже 660 единиц. Высший показатель – 4 500. Таким «хвастается» гваяковое дерево. Оно одно из самых дорогих, поскольку из-за твердости сложно обрабатывается, к тому же, редко встречается.

В общем, число 4 500, даже на товарах из Штатов, встретишь редко. А вот значения Бринелля проставлены на большинстве продукции, изготавливаемой в России, и завозимой из-за рубежа. Это шкала, в премудростях которой стоит разобраться.