Carbon steel что за сталь?

carbon Steel — а хорошо ли это?

Появилась у меня возможность привезти себе хороший клинок катаны, однако смущает, что сталь Carbon Steel (высокоуглеродистая сталь)

Мое отношению к холодному оружию долгое время воспитаывалось японцами (тамахаганэ), и я всегда считал, что хороший клинок должен быть многослойным (композитным). И в голове настойчиво пульсирует, что однородный клинок — второсортен, по отношению к композитному. Так ли это?

Многослойный клинок будет тоже из многослойной углеродки

а чей клинок-то? и для каких целей приобретается?

Мое отношению к холодному оружию долгое время воспитаывалось японцами (тамахаганэ), и я всегда считал, что хороший клинок должен быть многослойным (композитным). И в голове настойчиво пульсирует, что однородный клинок — второсортен, по отношению к композитному. Так ли это?

на этом сейчас очень большие деньги зарабатывают, просто пресують гвозди и вот вам готов МНОГОСЛОЙНЫЙ КЛИНОК. за композитные изделия современности просят денег, как за старинные клинки. поэтому и стараются менеджеры и рекламщики поддерживать легенду, затрат немного — прибыль реальная.

в моностали намного легче получить заведомо известные свойства, чем в многослойных клинках.

Мое отношению к холодному оружию долгое время воспитаывалось японцами (тамахаганэ), и я всегда считал,

если вас интерсует нынешни технологие и материалы то внимательно читайте этот форум. если холодное оружие ваабще то оч советую книгу «меч сквозь столетия» Альфред Хаттон — дас вам предствление об оружии европы, надеюсь эти знания станут для вас необходимым противовесом

По вашему вопросу — все холодное оружие во все времена всегда было из той самой «карбон стил». другое дело что разные составы стали, и способы её обработки. Если вы хотите меч для тренировок то все нормально, если вам нужен был кусочек истории и традиций японии максимально приближеный к оригиналу — то это не то 😊

А ведь тема то какая затронута, а?!

Тут вам и японы, и катаны, и преимущества многослойности!

Схожу за пивком, холивар грядет.

Самое главное для бояна-холивара вовремя подливать масла в огонь. Надеюсь топикстартер справится 😊

Даже на кухне углеродку пользую (8х6нфт), да и в поле её предпочитаю

Тамахаганэ тоже Carbon Steel (высокоуглеродистая сталь).

yunker

в моностали намного легче получить заведомо известные свойства, чем в многослойных клинках.

А ведь тема то какая затронута, а?!

Тут вам и японы, и катаны, и преимущества многослойности!

Схожу за пивком, холивар грядет.

Уважаемый топикстартёр,прошу вас подумать вот о чём.

я всегда считал, что хороший клинок должен быть многослойным (композитным).

однородный клинок — второсортен, по отношению к композитному.

Мое отношению к холодному оружию долгое время воспитаывалось японцами (тамахаганэ)

Я бы выбирал так:

— если изготовитель неизвестный, выбирал бы у него моносталь (с ней проще управиться, в случае чего попадешь на меньшие деньги)

— если изготовитель с хорошей репутацией, попросил бы совета у него самого, подробно описав предполагаемое применение

До появления промышленного производства стали в середине XIX в. все клинки были композитными. Промышленные легированные стали появились в XX в.

cyberalex

Появилась у меня возможность привезти себе хороший клинок катаны, однако смущает, что сталь Carbon Steel (высокоуглеродистая сталь)

Мое отношению к холодному оружию долгое время воспитаывалось японцами (тамахаганэ), и я всегда считал, что хороший клинок должен быть многослойным (композитным). И в голове настойчиво пульсирует, что однородный клинок — второсортен, по отношению к композитному. Так ли это?

Сварные конструкции из разнородных сталей и дамаски на мой скромный взгляд появились как ответ на скудость в отношении качественных сталей с предсказуемым хим. составом и чудовищную их дороговизну.

А также это следствие кустарных условий производства.

К этому надо добавить полной отсутствие цельного научного видения и математических средств описания процессов (фазовые диаграммы, кинетика процессов термообработки и т.д.), которые заменялись интуицией и наблюдательностью мастеров. Если все это сдобрить японским трудолюбием и традиционностью, то получим представление о тех условиях в которых возникла японская традиция изготовления длинноклинкового оружия.

На практике та самая легендарная тамахагане подавляющему большинству покажется редкостной гадостью. Ржавеет просто чудовищно. Даже на влажном воздухе. Весьма хрупкая на фоне современных сталей. И т.д.

Банальная 65Г после прохождения граммотной термообработки покажется конфеткой по сравнению с как минимум 90% тех самых традиционных японских мечей из той самой тамахагане. При твердости в 60-61 HRC эту сталь сломать или сколоть будет гораздо сложнее. А уж если взять что-то более высоколегированное и с более предсказуемым хим. составом и закалить после серии экспериментов на небольших пробных образцах. то будет просто шедевр. Причем именно из моностали.

Если поиграть с кинетикой (т.е. скоростью охлаждения при закалке), то можно на толстом клинке получить вязкую и более мягкую сердцевину и очень твердый верхний слой. Причем на гомогенной по сути конструкции. Т.е. без сварных швов, концентраторов напряжений и прочей гадости.

В общем при умелом подходе и современных средствах у гомогенной стали достоинств будет ничуть не меньше, чем у традиционных конструкций нихонто.

А вот у нержавеющих сталей куча тяжких недостатков, поэтому для хорошего и рабочего длинномерного клинка углеродистая сталь — это очень правильный выбор.

slsr

Даже на кухне углеродку пользую (8х6нфт), да и в поле её предпочитаю

кстати, у моих родителей любимый и основной нож — самодельный из 65Г

cyberalex

Появилась у меня возможность привезти себе хороший клинок катаны, однако смущает, что сталь Carbon Steel (высокоуглеродистая сталь)

Мое отношению к холодному оружию долгое время воспитаывалось японцами (тамахаганэ), и я всегда считал, что хороший клинок должен быть многослойным (композитным). И в голове настойчиво пульсирует, что однородный клинок — второсортен, по отношению к композитному. Так ли это?

Карбон стил=углеродка=тамахаганэ.

Просто современная сталь имеет вполне известный состав и соответственно свойства. Тамахаганэ делается весьма красивым и дорогим способом, но как бы получше сказать, на глазок. Вернее куски стали берутся на глазок — где побольше углерода — идет на рк, где поменьше — на обух.

И раз уж «мое отношению к холодному оружию долгое время воспитаывалось японцами», то вы наверное знаете отчего японцы так извращались с получением этой самой «тамахаганэ» 😛 , и отчего считают все мечи сделанные не по традиционной технологии (в том числе и в Японии) гумном.

В общем, моносталь — это как минимум неплохо. Дамаски, фигаски и прочие ганэ только для тех у кого есть желание и деньги экспериментировать, ибо можно взять как хороший клинок, так и полную ерунду + есть риск заиметь непровар (тем более на метровой железке).

Если вещь для души (ну или для статуса) — нужно брать Японию. Если для помахать/порубить/повесить на стенку — Китая хватит с головой.

ЗЫ. И не слушайте тех, кто будет доказывать вам, что «отсутствие ёкоте критически влияет на качество рубки, и вапще меч без ёкоте при ударе разлетится на много маленьких кусочков и обязательно травмирует всех находящихся рядом, т.к. это не традиционная японская форма и вапще фуфло». Подобные утверждения опровергают две вещи: куча роликов на ютубе; и то, что нет двух одинаковых мечей, все чем-нибудь да отличаются.

PredatoR[XXL]

И не слушайте тех, кто будет доказывать вам, что «отсутствие ёкоте критически влияет на качество рубки, и вапще меч без ёкоте при ударе разлетится на .

слушать надо, но не все принимать близко к сердцу

но проверять умом и практикой

нередко нелепые с виду утверждения с неубедительной аргументацией услышанный из уст малоизвестного и казалось бы далекого от темы человека

оказывались очень ценными, если выслушать их с открытым умом и беспристрастно, отделяя суть от мишуры

Кстати и фукура и ёкоте в самом деле играют немалую роль в эффективности клинка. но форма нихонто обусловлена не только рабочими свойствами, но и технологией изготовления. Чтобы понять эту форму, надо брать в расчет и то и другое.

Банальная 65Г после прохождения граммотной термообработки покажется конфеткой по сравнению с как минимум 90% тех самых традиционных японских мечей из той самой тамахагане. При твердости в 60-61 HRC эту сталь сломать или сколоть будет гораздо сложнее.

61 хрц не много для меча то?

Всё о стали Carbon и Inox (Карбон и Инокс)

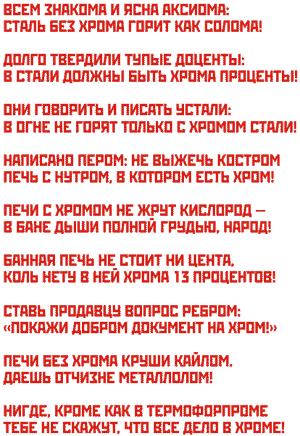

В этой статье мы расскажем обо всех особенностях и вариантах стали банных печей и отопительных котлов TMF. Ведь сталь, из которой изготовлена Ваша будущая банная или отопительная печь, — главный ценовой параметр и один из наиболее важных показателей, от которого зависит, насколько долго прослужит Вам печь.

Что такое сталь и с чем её едят?

Сталь (от нем. Stahl) — сплав железа (не менее 45%) с углеродом (от 0,1 до 2,14 %) и другими элементами, сопутствующими железу в его сплавах (марганец, сера, фосфор). Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость.

Добавление других элементов для изменения (улучшения) химических и физических свойств исходного сплава называется легирование. Наряду с нанесением защитного покрытия (окраска изделий, хромирование, цинкование) легирование применяется для повышения коррозионной стойкости металла.

Таким образом, любая нержавеющая сталь – легированная (улучшенная) сталь, устойчивая к коррозии. Вопрос в том, насколько?

Нержавеющие стали делят на три группы:

- Коррозионностойкие стали — от них требуется стойкость к коррозии в несложных промышленных и бытовых условиях (бытовая нержавеющая посуда и тара, хирургические инструменты и др.).

- Жаростойкие стали — от них требуетя жаростойкость (окалиностойкость) — то есть стойкость к коррозии при высоких температурах в сильно агрессивных средах (например, на химических заводах). Для повышения окалиностойкости сталь легируют элементами, которые изменяют состав и строение окалины.

- Жаропрочные стали — от них требуется жаропрочность — то есть хорошая механическая прочность при высоких температурах.

Легирование хромом

Сопротивление нержавеющей стали к коррозии напрямую зависит от содержания хрома (это открыл Гарри Бреарли в 1913 году), поэтому основной легирующий элемент нержавеющей стали – это хром (Cr). При содержании хрома свыше 13% сплавы являются нержавеющими в обычных условиях, в слабоагрессивных средах, в газовых средах при температурах свыше 550 °C. При содержании хрома выше 17% металл устойчив к коррозии и в более агрессивных средах, в частности, в 50% азотной кислоте. Не советуем проверять на своей новой банной печи! В результате введения в сталь необходимого количества хрома, обладающего бо́льшим родством с кислородом, чем железо, в процессе окисления на поверхности образуется тонкая плёнка из плотных оксидов на основе хрома, которая затрудняет процесс дальнейшего окисления.

Жаростойкая сталь Inox

Компания ТMF для производства своих изделий использует жаростойкую высоколегированную нержавеющую сталь Inox с содержанием хрома 13% и температурой начала окалинообразования от 750°C до 900°C, что подтверждается сертификатами заводов-изготовителей.

Применение жаростойкой хромистой стали Inox позволило снизить толщину стенок до 2 мм и снять устаревшее противоречие: чем тоньше стенки печи, тем лучше она греет, но тем быстрее прогорит. Ресурс печи из тонкой жаростойкой стали не меньше, а то и больше, чем ресурс печи из толстой обычной стали. При этом масса печи из жаростойкой стали в 2 раза меньше, а «скорострельность» в 2 раза выше. Стенки печи быстро раскаляются и так же быстро начинают прогревать воздух парилки, камни и смежные помещения бани через открытые двери парилки.

К тому же жаростойкая сталь благодаря образующейся оксидной плёнке не вступает в окислительную реакцию с кислородом воздуха, препятствуя его «выжиганию».

Принцип термической равнопрочности

Сравните: в отличие от хромированной жаростойкой стали с температурой окисления 750 °C, температура начала окалинообразования у конструкционной и у большинства легированных сталей не превышает 400°C, что почти в 2 раза ниже температуры горения берёзовых поленьев.

Но так ли всё плохо с конструкционными сталями? Означает ли, что они в два раза быстрее прогорят, если температура окисления у них ниже стали Inox? Нет! Мы нашли решение!

При производстве печей ТMF используется принцип термической равнопрочности. Толщину деталей печки, подверженных наибольшей температурной и механической нагрузке, мы увеличили. У печей из хромированной стали Inox — всего в 1,5 раза до толщины 3мм. А у печей из конструкционной стали — в 2 раза, а особонагруженные – в 3 раза.

Например, дно каменки печи «Тунгуска 2011 Carbon» выполнено из стали толщиной 6 мм, а нижний сегмент закрытой каменки печи «Ангара 2012 Carbon», выполненный из стали толщиной 4 мм, дополнительно защищён накладкой толщиной 3 мм, что в совокупности даёт толщину 7 мм. Кроме того, подобным образом усилена нижняя часть топливников печей в области колосника. Защищены именно теплонагруженные места, что позволяет увеличить ресурс печи, практически не снижая её теплоэффективность. Благодаря этому печи TMF из конструкционной стали называют «умными печами».

Конструкционная сталь Carbon

Кон струкционная сталь Carbon – это углеродистая качественная конструкционная сталь ГОСТ 1050-88 (carbon structural quality steel). В её эмблеме изображен бриллиант (то есть огранённый алмаз), потому что алмаз – это самая известная и дорогая форма углерода. А именно углерод (он же карбон, он же Carbon), как Вы помните, придаёт сплавам железа прочность и твёрдость. В маркировке стали Carbon слово Сталь означает, что данная сталь относится к группе качественных сталей (всего 4 группы: Ст, Стали, средне- и высококачественные стали), а цифра 10 в начале номера ГОСТа означает содержание углерода 0,1%.

струкционная сталь Carbon – это углеродистая качественная конструкционная сталь ГОСТ 1050-88 (carbon structural quality steel). В её эмблеме изображен бриллиант (то есть огранённый алмаз), потому что алмаз – это самая известная и дорогая форма углерода. А именно углерод (он же карбон, он же Carbon), как Вы помните, придаёт сплавам железа прочность и твёрдость. В маркировке стали Carbon слово Сталь означает, что данная сталь относится к группе качественных сталей (всего 4 группы: Ст, Стали, средне- и высококачественные стали), а цифра 10 в начале номера ГОСТа означает содержание углерода 0,1%.

Но самое гл авное достоинство печей из конструкционной стали Carbon в их цене. Так как конструкционная сталь Carbon дешевле хромистой стали Inox, а сталь – один из главных составляющих ценообразования печи, получается, что приобретая такую печь можно сэкономить до 5000 руб. по сравнению с аналогичными печами из хромистой высоколегированной стали Inox. Именно поэтому банные печи из конструкционной стали Carbon относятся к специальной «антикризисной» серии – самые популярные модели банных печей TMF по более доступным ценам.

авное достоинство печей из конструкционной стали Carbon в их цене. Так как конструкционная сталь Carbon дешевле хромистой стали Inox, а сталь – один из главных составляющих ценообразования печи, получается, что приобретая такую печь можно сэкономить до 5000 руб. по сравнению с аналогичными печами из хромистой высоколегированной стали Inox. Именно поэтому банные печи из конструкционной стали Carbon относятся к специальной «антикризисной» серии – самые популярные модели банных печей TMF по более доступным ценам.

Гарантия на печи из стали Inox и Carbon

TMF стал первым производителем печей в России, предоставившим гарантию на банные печи из жаростойкой стали Inox — 3 года. На печи из конструкционной стали Carbon действует стандартная гарантия — 1 год.

TMF стал первым производителем печей в России, предоставившим гарантию на банные печи из жаростойкой стали Inox — 3 года. На печи из конструкционной стали Carbon действует стандартная гарантия — 1 год.

Гарантия распространяется не только на целостность металла, но и сварных швов топки, а ведь именно швы являются «больным местом» многих производителей. Естественно, гарантия действует при соблюдении правил эксплуатации, изложенных в инструкции к каждой банной и отопительной печи TMF.

Подведём итоги

Для полноценных банных процедур «TMF» рекомендует использовать модификации Inox — из жаростойкой хромистой стали, которая способна быстро прогревать парную до высоких температур и выдерживать существенную термическую нагрузку, что обеспечит Вам долгую и безупречную службу печи. Печи из конструкционной стали Carbon дешевле аналогов из жаростойкой стали Inox, но уступают им в надежности и долговечности. Так что такая экономия имеет смысл при условии весьма бережной эксплуатации.

XEvil — лучший инструмент для решения капчи с неограниченным количеством решений, без ограничений по количеству потоков и высочайшей точностью!

XEvil 5.0 поддерживает более 12 000 типов изображений-captcha, включая reCAPTCHA, Google captcha, Yandex captcha, Microsoft captcha, Steam captcha, SolveMedia, reCAPTCHA-2 и (ДА. ) Рекапча-3 тоже.

1.) Гибко: вы можете настроить логику для нестандартных капчей

2.) Легко: просто запустите XEvil, нажмите кнопку 1 — и он автоматически примет капчи из вашего приложения или скрипта

3.) Быстро: 0,01 секунды для простых капчей, около 20..40 секунд для рекапчи-2 и около 5. 8 секунд для рекапчи-3

Вы можете использовать XEvil с любым программным обеспечением SEO/SMM, любым анализатором проверки паролей, любым аналитическим приложением или любым пользовательским скриптом:

XEvil поддерживает большинство известных сервисов антикапчи API: 2Captcha, RuCaptcha.Com, AntiGate (Anti-Captcha.com), DeathByCaptcha, etc.

Интересно? Просто найдите в Google «XEvil» для получения дополнительной информации

Вы читаете это — значит, это работает! 🙂

С уважением, LolitoBot6106

XEvil — лучший инструмент для решения капчи с неограниченным количеством решений, без ограничений по количеству потоков и высочайшей точностью!

XEvil 5.0 поддерживает более 12 000 типов изображений-captcha, включая reCAPTCHA, Google captcha, Yandex captcha, Microsoft captcha, Steam captcha, SolveMedia, reCAPTCHA-2 и (ДА. ) Рекапча-3 тоже.

1.) Гибко: вы можете настроить логику для нестандартных капчей

2.) Легко: просто запустите XEvil, нажмите кнопку 1 — и он автоматически примет капчи из вашего приложения или скрипта

3.) Быстро: 0,01 секунды для простых капчей, около 20..40 секунд для рекапчи-2 и около 5. 8 секунд для рекапчи-3

Вы можете использовать XEvil с любым программным обеспечением SEO/SMM, любым анализатором проверки паролей, любым аналитическим приложением или любым пользовательским скриптом:

XEvil поддерживает большинство известных сервисов антикапчи API: 2Captcha.com, RuCaptcha, AntiGate (Anti-Captcha), DeathByCaptcha, etc.

Интересно? Просто найдите в Google «XEvil» для получения дополнительной информации

Вы читаете это — значит, это работает! ;)))

Какой тип стали лучший для меча?

Это достаточно распространенный вопрос среди новичков, «лучший тип» зависит от типа меча и от того, в каких целях его собираются использовать.

Нужно упомянуть, что присутствует ряд более важных факторов, чем сталь, из которой сделан меч ( например, качество ковки важнее чем тип стали, из которой сделан меч — меч из хорошо закаленного куска самой дешевой нелегированной углеродистой стали гораздо лучше, чем плохо закаленный меч из стали L6.

Но давайте не будем все усложнять!

Так-что вместо этого давайте спросим «какие типы стали в основном используются для ковки мечей — и какие у них сильные и слабые стороны»(конечно, когда они закалены как надо!)?

Раньше почти каждый меч был сделан из нержавеющей стали. Теперь она используется только для дешевых декоративных мечей — и не просто так!

Мечи из нержавеющей стали(или любые другие мечи в длину свыше 12″) считаются слишком хрупкими для применения и ломаются очень легко (как было продемонстрировано на печально известном видео home shopping video ниже.

Как объяснить это с технической точки зрения — нержавеющая сталь «не ржавеет» из-за того что в ней содержится высокий процент хрома (более 11%), и когда клинок достигает в длину 12″(меч), связь между хромом и сталью ослабевает. Так-что место мечей из нержавеющей стали — на стенке.

Примечание: Есть исключения из этого правила. Мечи из нержавеющей стали могут быть использованы для практики бесконтактных форм.

нелегированная углеродистая сталь

Для хорошего меча ( естественно, закаленного как надо ) нелегированная углеродистая сталь подходит лучше всего! Но что это значит?

Когда углеродистая сталь используется для ковки мечей, которая обозначается несколькими цифрами : первые две — 10, потом идут цифры от 1 до 99 ( каждая цифра обозначает содержание 0.1% углерода в стали.

Например, сталь категории AISI 1045 содержат 0.45% углерода, 1060 — 0.60% и т.д.

Стали с содержанием углерода от 0.05 до 0.15% считаются низшей углеродистой сталью, с 0.16 до 0.29 — средняя сталь. Ни та ни другая для мечей не подходят, т.к сталь с содержанием углерода менее 0.40% не могут быть закаленны как следует.

Чаще всего для ковки мечей используются 3 типа углеродистой стали : 1045, 1060 и 1095. Эксперты утверждают, что идеальное содержание углерода в стали, пригодной для хорошего и прочного меча — от 0.5 до 0.7 %, однако сталь 1045,самая недорогая, также используется.

Углеродистая сталь 1045

Мечи из этого типа стали сделать легко и недорого ( как при ручной ковке, так и при прессинге и на станке ). Эта сталь может быть закалена, и требует минимум затрат стали.

Когда меч такой стали хорошо закален, он достаточно крепок. И если вы найдете недорогой меч, который помечен как «сделанный из высшей углеродистой стали», это скорее всего сталь 1045, и меч, сделанный на станке.

Углеродистая сталь 1060

Мечи из этой стали — это идеальной баланс между прочностью и гибкостью. Они так-же известны своей прочностью. Мечи COLD STEEL сделанны из стали 1060.

Мечи из 1060 стали очень популярны несмотря на то, что их сложнее ковать.

VIDEO: Cold Steel Demo

Пример того на сколько прочны мечи из 1060 стали.

1095 углеродистая сталь

Эта сталь очень жесткая, и если мечи из 1095 стали закалены не должным образом, могут возникнуть проблемы при контакте с ещё более жесткой поверхностью (например например при попадании по деревянному стенду).

Итак, сталь с высоким содержанием углерода позволяет создавать особенно острые мечи. Но в этом случае острота может стоить мечу прочности.

Конечно, это не значит, что мечи из 1095 стали — хрупкие! Но определенные преимущества в прочности у мечей, сделанных из стали с низким содержанием углерода, есть.

Мечи из 1095 стали имеют репутацию «относительно» хрупких, и ключевое слово здесь — относительно. Все зависит от того, для чего вам нужен меч.

Существуют два нужных нам типа пружинной стали — 5160 и 9260.Так-же как и в углеродистой стали, в них содержится 0.60% углерода ( идеальный баланс между прочностью и гибкостью ). Когда такая сталь закалена как надо, после определенного воздействии ( например, искривления ) она может возвращаться в свою исходную форму.

5160 пружинная сталь

В ней содержится 7% хрома — не достаточно, чтобы получить нержавеющую сталь (где нужно минимум 13%). Выкованный из такой стали, получается очень прочным.

5160 сталь так-же использовалась знаменитым Nepalese Khurki. Он создал невероятно острый и прочный меч, с помощью которого одним ударом отрубили голову буйволу.

Опять же, все зависит от закалки. Плохо закаленный меч из стали отличного качества может оказаться бесполезным.

VIDEO: Flex Test

На видео меч возвращается в исходную форму, будучи изогнутым на 90 градусов!

Мечи из 9260 стали почти в два раза прочнее мечей из 5160 стали ( как пишет efunda.com )

Тем не менее такие мечи так-же могут ломаться.

VIDEO: 9260 Sword Breaking

На видео показано, как меч ломается при плохом ударе о толстую кость (толще, чем любая человеческая кость).

Мораль — любой меч может сломаться.

В последнее время эта сталь достаточно популярна — из нее получаются прочные острые мечи. На рынке существуют несколько типов данной стали. Мы поговорим о двух из них : T10 и L6 Bainite

Инструментальная сталь T10

В этой стали из вольфрамового сплава содержится высокий процент углерода (1%). Обычно это сталь называют «высокоскоростной».

T10 — очень твердая сталь (HRC60), и мечи, правильно закаленные, очень прочны. Благодаря вольфраму мечи из Т10 устойчивее к царапинам, чем другие мечи с таким-же содержанием углерода. Они так-же сравнительно тяжелее.

VIDEO: Destructive Testing of a T10 Tool Steel Sword

На видео показано, что мечи из Т10 очень прочны.

Это так-же инструментальная сталь, ( используется для изготавления пил для разрезания гипсовой повязки ) где L — низколегированный сплав.

Когда закалены как следует, такие мечи считаются самыми крепкими. Такая репутация появилась у мечей из L6 благодаря работе Howard Clark из Bugei Trading company, который в поздних 90х производил мечи ручной работы из L6.

Такой меч трудно закалить ( из-за жесткости стали ), и так-же нужно постоянно поддерживать в хорошем состоянии, не давая ему заржаветь. Мечи из L6 — самые дорогие ( от 1000$ США)

Катана из дамаской стали

у многих людей возникает вопрос о дамаской стали, и многие считают её лучшей для мечей.

Но даже зная это, у многих людей создается впечатление, что такая сталь прочнее других, и лезвия мечей, сделанные из такой стали, острее.

Что касается японских мечей, — исторически такая технология применялась к японской железной руде (не очень хорошего качества) чтобы улучшить ее свойства. С качеством руды на сегодняшний день такие меры не обязательны.

Виды сталей Morakniv

Сталь определяет нож

Клинок ножа стал одной из главных характеристик для Morakniv, благодаря его высокому качеству, дизайну и остроте. Компания Mora совершенствует технологии и постоянно работает над улучшением продуктов в течение более чем 120 лет. То, как компания Mora обрабатывает, закаляет и полирует ножи Morakniv, является жизненно важной частью качественной работы, а рецептом служит — хорошо хранимый секрет компании. Все это приводит к созданию ножей, которые всегда будут соответствовать вашим ожиданиям и которым вы всегда можете доверять.

Клинки ножей Morakniv могут быть изготовлены из трех различных видов стали: нержавеющей стали, углеродистой стали или ламинированной (слоистой) стали. Каждый тип стали имеет свои уникальные свойства, которые определяют назначение использования ножа и его особенности.

Сталь клинка — это еще не все. Пользователи ножей должны остерегаться стремлением поиска идеального вида стали, поскольку это не единственный определяющий фактор работы нож. На самом деле, анализ стали стал больше научный процесс — легко запутаться в тонкостях статистики исследований и характеристик. Использование дорогих сталей высокого качества не дает автоматической гарантии что клинок ножа будет лучше чем из другой стали.

Очень важными остаются методы термической обработки, используемые производителем, а также дизайн самого клинка, угол заточки лезвия, которые играют огромную роль в конечном результате работы ножа. Во многих случаях термическая обработка даже является ключевой вещью для достижения максимальных показателей эффективности стали.

Все современные стали будут работать достаточно хорошо для массового использования, поэтому уделите больше времени на другие аспекты ножа, такие как рукоятка, размер или стиль.

Аустенитная и Мартенситная сталь

Аустенитная сталь содержит большое количество никеля, около 8%, что делает ее немагнитной и мягкой, что делает ее менее пригодной для изготовления ножей. Однако преимущества этого типа стали заключаются в ее ударной вязкости и превосходной коррозионной стойкости из-за высокого содержания хрома, что делает ее идеальной для повседневных предметов, таких как вилки, ложки и даже кухонные раковины.

Мартенситная сталь содержит меньше хрома, но удовлетворяет критериям для нержавеющей стали, очень маленькое количество никеля сохраняет магнитность. Ключевым отличием мартенситных сталей является более высокое содержание углерода, который позволяет формировать чрезвычайно твердую структуру, что делает его идеальным для изготовления ножей.

Производители стали могут превратить аустенит в мартенсит путем быстрой закалки.

Нержавеющая сталь (Stainless steel)

Клинки для ножей, изготовленные из закаляемой нержавеющей стали — 12C27 и 14C28N, закаленные до HRC 56-58 — встречаются на ножах с экстремальной прочностью и длительным сроком службы. Они также обладают очень высокой устойчивостью к влаге, которая в противном случае может вызвать ржавчину лопастей. Нержавеющая сталь остается острой гораздо дольше, чем углеродистая сталь, и гораздо менее чувствительна к ржавчине.

Углеродистая сталь (Carbon steel)

Лезвия ножей из высокоуглеродистой стали можно закалить до HRC 58-60, придав им максимально возможную остроту по доступной цене. При использовании ножи, изготовленные из этих марок стали, в конечном итоге достигают тусклого серого цвета. Однако это не повлияет на качество лезвия, а скорее повысит устойчивость к коррозии. Углеродистая сталь легко затачивается, но требует большего ухода при воздействии влажной или агрессивной среды. Следите за тем, чтобы лезвие оставалось чистым и сухим. Например, фруктовые кислоты сразу же оставляют горшки на лезвии. Углеродистая сталь в ножах Morakniv имеет содержание углерода 1%.

Ламинированная углеродистая сталь (Laminated carbon steel)

Эта марка стали уникальна для ножей Morakniv. Сердцевина лезвия выполнена из высокоуглеродистой стали, окруженной более мягким слоем легированной стали. Высокая твердость, HRC 58-60, может быть достигнута путем закалки, и в результате получается лезвие ножа с превосходной прочностью и удержанием режущей кромки. Тем самым он достигает максимальной остроты и длительного срока службы. Лезвие также может быть согнуто в заданную форму, что делает ножи с такими лезвиями подходящими для резьбы по дереву. Сердечник слоистой стали имеет содержание углерода 1%, а его боковые стороны меньше 0,2%.

Типы ножевых сталей и их характеристики

Основные химические элементы, которые могут входить в состав стали.

Рекомендуем воспользоваться «Определителем хим. состава стали»

Углерод (С) – это наиболее значимый элемент в стали. Собственно, сталью называется железо, содержание углерода в котором находится в пределах от 0,1 до 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, за счет снижения пластичностьи и вязкости. Посему так или иначе этот элемент присутствует в любых сталях. В случае сталей для режущего инструмента, его ожидаемое количество – не менее 0,50%, т.е. высокоуглеродистая сталь.

Хром (Cr) – второй по распространенности элемент в сталях для ножей. Он придает стали антикоррозийные свойства. Так же в сплавы могут входить раздичные соединения хрома, например, карбиды хрома, что влияет на износостойкость и термические свойства. Сталь с содержанием хрома 13% и болеехрома называют нержавеющей.

Марганец (Mn) – так же часто встречающийся (практически во всех современных марках стали, исключая, например, A-2, L-6, и CPM 420V) недорогой элемент стальных сплавов. Его содержание увеличивает износостойкость и прочность, меняет зерновую структуру сплава и его термические свойства.

Молибден (Mo) – добавка, которая, в основном, встречается в дорогостоящих стальных изделиях. Лигирование этим элементам формирует карбиды, предотвращающие возникновение ломкости стали, позволяет сохранять прочность при высоких температурах. Также молибден увеличивает устойчивость к коррозии, прочность, твердость, прокаливаемость, ударную вязкость и способствует лучшей обрабатываемости.

Никель (Ni) – сравнительно редкий элемент для ножевых сталей. Наличие его повышает прочность, ударную вязкость и коррозийную стойкость.

Кремний (Si) – увеличивает прочность и износоустойчивость стали. Как и марганец, он делает сталь более стабильной и надежной, особенно, в процессах ковки и проката.

Ванадий (V) – так же, как и молибден – дорогостоящая добавка, формирующая структуру карбидов за счет чео повышается сопротивление износу, живучесть и прокаливаемость. Характерна для дорогостоящих клинков.

Вольфрам(W) – тугоплавкая добавка, которая влияет в основном на износостойкость клинка и его термические свойства. Сталь содержащая вольфрам в сочетании с хромом или молибденом, называется быстрорежущей.

Так же в состав могут входить Азот (N), Ниобий (N), и Сера (S).

Типы зарубежных сталей и их краткие характеристики.

В аббривеатурах обозначений марок сталей зарубежного производства чаще всего встречается системы AISI и SAE, реже они классификация в системе ASM. В AISI стали с номерами 10хх являются углеродистыми. Остальные номера обозначают легированные сплавы. Например, сплавы с добавлением хрома маркируется, как 50хх. Две последние цифры в номере обозначают содержание углерода в сплаве. Например, в стали 1095 углерода около 0,95%, в стали 52100 — около одного процента, а в стали 5160 — 0,6%. В системе SAE, стали с буквенными индексами являются инструментальными (например, A-2, W-2, O-1). Классификация в системе ASM встречается крайне редко.

1055 (средняя стоимостная категория) Химический состав и физические свойства углеродистой стали 1055 находятся на границе между средне и высокоуглеродистыми сталями, с содержанием углерода между 0,50%-0,60%, и с содержанием марганца между 0,60%-0,90%. Такое содержание углерода и марганца позволяет добиваться твердости сплава между Rc 60-64, в зависимости от точного содержания углерода. Сочетание ряда факторов при производстве позволило сделать одну из самых сложных сталей, при этом в ней достаточно мартенсита, без избыточного содержания карбидов. Эта сталь особенно подходит для тех работ, где прочность и ударная вязкость оценивается выше всех других качеств. . Состав: С 0,50 – 0,60%, Mn – 0,60-0,90%, P – 0,03%, S – 0,05%.

1095 (низкая стоимостная категория) Используется наиболее часто для нескладных ножей (фикседов). Для ножей 1095 считается «стандартной» маркой углеродистой стали, не самой дорогой и при этом с хорошими качествами. Также эта марка обладает достаточной жесткостью и очень хорошо держит заточку, но при этом легко ржавеет. Это простая марка стали, содержащая, кроме железа, еще один-два элемента — около 0,95 углерода и иногда около 0,4% марганца. Состав: С 0,90 – 1,03%, Mn – 0,30-0,50%, P – 0,03%, S – 0,05%.

12С27(низкая стоимостная категория). По составу сплава эта сталь очень похожа на 440А. Считается традиционной скандинавской и используется для изготовления финских ножей «пуукко», шведских ножей «Mora Of Sweden», а также норвежских ножей. Также она традиционно известна «чистым составом» — т.е. отсутствием каких-либо посторонних примесей – серы и фосфора. Состав: С – 0,6%, Mn – 0,35%, Cr – 14,0%.

154CM (высокая стоимостная категория, премиум класс) Одни из самых современных высоко-технологичных нержавеющих сталей. 154СМ является оригинальной американской сталью, ее выдающиеся показатели делают ее также и достаточно дорогой, она используется далеко не в каждом ноже. 154СМ и по своим показателям очень близка к ATS-34, котрая является продуктом японской корпорации «Hitachi». Сталь этих марок обычно закаливается до 60 HRc и при этой твердости ведет себя стабильно, сохраняя высокую жесткость, однако они не так устойчивы к ржавчине. Эти стали по праву можно считать одними из наилучших на сегодняшний день. Состав: C=1.05%, Cr=14%, Mn=0.5%, Mo=4%, Si=0.3%

1K6 (Daido High-carbon stainless steel) – высококачественная углеродистая ножевая сталь японского производства, имеющая более 0.5% углерода в своем составе, прекрасно «держит» заточку. Состав: C=0.60%, Cr=13.50%, Mn=1.0%, Mo=0.10%, Si=1.0%, V=0.13%, Ni=0.50%.

3Cr13 (средняя стоимостная категория) Китайская нержавеющая сталь, представляющая собой модифицированную сталь марки 440А, закаленную до твердости примерно 57 HRC. Благодаря повышенному содержанию углерода ее режущие свойства превосходят 420J2, но уступают 420НС. Она используется на ножах средней ценовой категории разных производителей, впрочем, достаточно редко. Состав: C=0.26-0.35%, Cr=12.00-14.00%, Mn=1.0%, Si=1.0%, Ni=0.60%, P – 0,04%, S – 0,03%.

4116 (средняя стоимостная категория) Высококачественная нержавеющая сталь, сделанная в Германии на предприятиях Thyssen Krupp. Эту сталь используют в отраслях с повышенными гигиеническими требованиями (для изготовления медицинского оборудования, эта сталь – отличный выбор материала для изготовления кухонных ножей. Оптимальное процентное соотношение углерода и хрома в этой стали обеспечивает ей высокую степень коррозионной стойкости, а также прекрасную механическую прочность и стойкость режущей кромки. Стойкость режущей кромки в тестах на разрезание превысила аналогичные характеристики клинков, изготовленных из нержавеющих сталей 420 и 440 серий. Другие легирующие элементы, использованные при изготовлении 4116 Krupp, способствуют увеличению прочности клинков и позволяют сделать их более тонкими без потери прочностных свойств. Состав: С=0.45-0.55% Si