Алмазная сталь что это такое?

Алмазная сталь и её свойства

Алмазная сталь получила свое название благодаря твердости, близкой к показателю бриллиантов. Последние находятся на вершине минералогической шкалы Мооса , на отметке 10 баллов. 9 баллов у корунда. 9,5 – у алмазной стали.

Ее основа – железо. Исключительную крепость оно приобретает, соединяясь с углеродом. Его в составе около 1,5%. В современные образцы добавляют так же 5% вольфрама и 0,7% хрома. Середина 20-го века ознаменована началом применения в сталях азота и редкоземельных элементов.

К последним относятся, к примеру, скандий и иттрий. Название группы связано с малой распространенностью в земной коре. Но, прежде чем говорить о настоящем алмазной стали, ознакомимся с ее прошлым.

История возникновения алмазной стали

Родиной алмазной стали считают Японию. Кузнецов этой страны зовут кокадзи. Они переняли у китайцев печи татара. Их отстраивали из глины. Внутри емкостей, при температуре около 1 300 градусов Цельсия железо и объединялось с углеродом.

Чтобы достигнуть должного «насыщения» газом, в топку подбрасывали уголь в течение трех суток. Уходило около 13-ти тонн топлива. Металла загружали примерно 8 000 килограммов. Такие объемы требовали напряженной, командной работы. Поэтому, ножи из алмазной стали, мечи, ковали лишь зимой. В холода привлекали к процессу крестьян. Они были свободны, ведь сезон посевов и сборов прошел.

Крестьяне, в частности, помогали в строительстве печей. Татары приходилось разрушать после каждой плавки. Извлечь из резервуара готовую сталь было невозможно, не разрушив печь . Кстати, готовый продукт японцы именовали «тамахаганэ». Так в стране Восходящего Солнца называют алмазную сталь и сейчас.

Чтобы создать клинки из алмазной стали кокадзи сутками промывали сатэцу. Это продукт распада естественным путем железной руды. Разрушить ее могли, к примеру, ветра и потоки вод. По берегам рек скапливался черный песок.

Темный цвет ему придавали как раз частицы металла. Правда, их в минеральной крошке был всего 1%. Так что, приходилось обогащать песок. Его промывали в специальных каналах с волнистым дном. Тяжелое железо оседало в углублениях. Другие, более легкие породы, уносились потоком.

После переплавки железный песок называли кэра. Прежде чем купить нож из алмазной стали, клиенты мастеров ждали, разбивки и сортировки кэры. Она была единым брикетом, доставаемым из печи. После, металлический блок затягивали на ближайшую скалу и сбрасывали с нее. Осколки сортировали.

Требовалось отобрать наиболее обогащенные газом. Из них-то и делали ножи и прочее оружие, в том числе, и мечи самураев. Около 30% бракованной кэры вновь отправляли в печь. Учитывая ее строительство и сортировку материала, на производство одной партии уходило даже не трое, а пятеро суток. Теперь, пришел черед узнать, как изготавливается современная алмазная сталь и характеристики сырья в 21-ом веке.

Современное производство алмазной стали

Алмазная сталь ХВ5 (обозначение основной марки) получается при температуре уже не в 1 300, а в 3 000 градусов Цельсия. Достичь такого разогрева позволяют современные печи. Их уже не отстраивают перед каждой плавкой.

Обогащенное железо достают из печи в расплавленном виде и сливают в барабан. Структуру состава улучшают с помощью центрифуги. В процессе так же добавляют известь, которая вытягивает все шлаки. В финале в смесь впрыскивают кислород. Он превращает углерод в газ. Так и «рождается» алмазная сталь.

Свойства, характеристики алмазной стали выше всех других марок сплава , даже дамасской. Примесь хрома делает состав не подверженным коррозии. Почему же тогда в ХВ5 элемента не более 1%? Ответ: — потому, что хром негативно влияет на прочность смеси.

Поэтому, алмазная сталь, отзывы о которой можно найти в интернете, содержит больше вольфрама. Он тугоплавкий. Лигатура делает сплав устойчивым к температурам. Собственно, поэтому и приходится производить материал при 3 000 градусов вместо 1 300, которых хватало в старину.

Добавка вольфрама стоит того. С 5% тугоплавкого элемента в составе, железо становится настолько прочным, что может снимать тонкий слой стружки с других сплавов и металлов, к примеру, олова.

Вначале статьи говорилось про азот. Им, порой, заменяют хром и никель. Газ так же увеличивает стойкость к коррозии, но не снижает прочностные характеристики алмазной стали ХВ5. Отзывы об азотных сплавах, как правило, положительны. Заменяют новым компонентом и углерод.

Современные технологи поняли, что его избыточное количество может навредить качеству материала. В итоге, те же японцы создали сталь H1, в которой всего 0,15% углерода. Кстати, из всей алмазной линейки марка самая надежная и износостойкая.

Плюсы и минусы алмазной стали

В клинках и ножах материал получил широкое распространение, поскольку превосходит режущую способность иных сплавов и долго не требует заточки. В связи с этим, в прошлые века оружие из алмазки носили воины, а теперь, больше охотники и рыболовы. Особая сталь позволяет легко разделать добычу, к примеру, снять шкуру с дикого вепря.

Однако, высокая прочность материала делает его хрупким. Этим алмазная сталь так же похожа на бриллианты. Их невозможно поцарапать, но камни могут разбиться при падении. Поэтому, в частности, клинки из ХВ5 не применяют для метания, хранят в особых мягких ножнах. Особенно оружие «боится» резких ударов о боковую часть лезвия. Так что, прошли века, а в алмазной стали, по-прежнему, есть что усовершенствовать.

Алмазная сталь ХВ5

В список ножевых сталей входит более десяти наименований. При этом не все они являются универсальными и подходят для производства рыболовных, охотничьих и бытовых ножей. Такие особенности имеет и алмазная сталь ХВ5, которая причислена к инструментальным легированным. Из нее производят резцы, сверла, штампы. К основным преимуществам ее относится устойчивость к износу.

При СССР данный металл применялся для изготовления инструментов для огранки алмаза. Кроме того, по шкале твердости Мооса, он стоит наряду с алмазом – 9,5 баллов против 10. Впервые сплав был изготовлен в Японии.

Сталь ХВ5 практически не подвержена деформации, характеризуется высокой теплостойкостью. Однако во время механической обработки на ее поверхности могут образоваться трещины и прижоги. В основном из металла изготавливают резьбовой инструмент, тонкостенные и сложные элементы с высокими требованиями относительно твердости.

Материал характеризуется твердостью HRC70, устойчивостью к износу, а после термообработки устойчивость к действию температуры несколько снижается. Это дает возможность использовать материал для изготовления инструментов, которые эксплуатируются при небольшой скорости вращения для обработки твердых металлов, в том числе чугуна с беленой поверхностью. С его помощью можно срезать стружку с деталей.

Расшифровка

Расшифровка стали ХВ5 позволяет получить следующие данные:

- Х – наличие в составе сплава хрома;

- В – наличие в составе слава вольфрама;

- 5 – 5% вольфрама.

Химсостав

В состав сплава входит большое количество углерода (1,45%), а также легирующие компоненты, положительно влияющие на характеристики материала. В результате использования хрома и вольфрама, а также дополнительных элементов обеспечивается увеличение вязкости и пластичности, уменьшение размеров зерна, но не происходит снижения прочностных показателей.

В состав стали ХВ5 входит хром, который является основным компонентом, снижающим коррозию. В данном металле его процент составляет всего 0,5-0,7%, что не обеспечивает высоких антикоррозионных качеств. Поверхность и масса металла подвержены появлению и развитию коррозии.

| С | Mn | Cr | Si | V | W |

| 1,3-1,35% | 0,10-0,30% | 0,4-0,7% | 0,10-0,30% | 0,2% | 5% |

Вторым основным компонентом является вольфрам, который содержится в количестве 4,5-5%. Он обеспечивает повышение прочности при температуре выше 250 градусов. Его наличие в сплаве приводит к формированию карбидов высокой прочности, устойчивых к различным изменениям в рабочей среде. Температура плавления такого соединения составляет 3695 градусов, что позволяет получить его только в результате химических реакций и дробления.

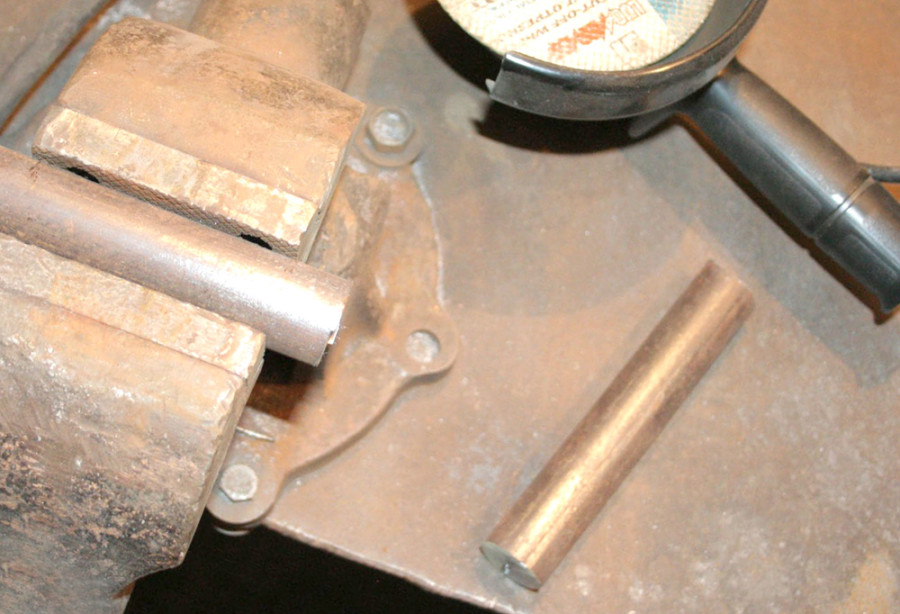

Поковка алмазки ХВ5

Кремний и марганец вводятся в состав алмазной стали ХВ5 в количестве 0,3-0,4% в одинаковом соотношении. Они предназначены для связывания свободного кислорода.

Недостатками материала являются хрупкость, которая является следствием термической обработки, и малая устойчивость к коррозии, что не позволяет применять материал в бытовых условиях и в качестве рыболовной оснастки.

Влияние элементов на свойства

Эксплуатационные характеристики стали зависят от химического состава и взаимодействия компонентов между собой. При этом немаловажно учитывать влияние термической обработки материала, которая положительно сказывается на технических параметрах. Дополнительные элементы предназначены для формирования кристаллической решетки с особенными свойствами. В зависимости от химических реакций при изготовлении алмазной стали ХВ5 определяются параметры:

- трещиностойкость, которая обусловлена прочностью кристаллических решеток и наличием карбидных соединений на границах зерен;

- снижение риска деформации, что зависит от целостности межкристаллических связей;

- толщина закаленного слоя, в котором температура распределяется равномерно;

- прочность, зависящая от качества соединения атомов между собой.

Присутствие углерода в составе приводит к формированию карбидов. Эти соединения являются основными при определении параметров хромовольфрамовой стали во время термообработки, при этом учитывается их форма, местоположение и размер.

Легирующую функцию играет хром. Он используется в сплаве для уплотнения кристаллической решетки, делает ее стабильной. Элемент позволяет формировать карбидные соединения такого же размера, как атом. Cr используется для изготовления стали с высокими антикоррозионными качествами, а при концентрации менее 10,5% — оказывает положительное влияние на прокаливаемость.

Вольфрам и молибден являются обязательными составляющими марки стали ХВ5. Они позволяют увеличить толщину закаливаемого слоя и уменьшить размер зерен, что способствует улучшению качества металла. Карбидные соединения с их участием характеризуются большей прочностью, с их помощью можно повысить тугоплавкость материала. За счет уменьшения размеров зерновой структуры обеспечивается повышение пластичности без снижения твердости, а также простота термической обработки.

Кремний применяется для повышения прочности металла. Марганец используется для стабилизации состояния металла. Последний становится более вязким и пластичным, но при этом прочным.

Плюсы и минусы стали ХВ5

К основным преимуществам ножевой стали относятся:

- прочность;

- технологичность;

- прокаливаемость;

- простота резки и штамповки;

- использование для массового производства;

- небольшая стоимость;

- упругость.

К недостаткам стали относятся:

- сложность заточки без специальных станков и инструментов;

- невысокие антикоррозионные качества;

- недопустимость возникновения касательных напряжений в заготовке.

Технические характеристики

Главные характеристики стали ХВ5 при нормальных условиях:

| вязкость | 410-450 кДж/м 2 ; |

| свариваемость | без ограничений; |

| твердость по Роквеллу | 62-64; |

| удельный вес | 7920 кг/м 3 ; |

| температура плавления | 1280-1380 градусов Цельсия; |

| класс прочности | К52, К55, К60. |

Термообработка стали

Термическая и механическая обработка металла осуществляется в определенной последовательности, что обеспечивает повышение технических характеристик:

- ковка при 1100-870 градусах;

- отжиг при 800-600 на протяжении 4 часов, который делает сталь ХВ5 более мягкой и гарантирует простоту проведения мехобработки. Часто применяется данный вид температурного воздействия при предварительной холодной прокатке;

- закалка при 800 градусах с охлаждением в масляной ванне до 200 градусов, после этого – на воздухе;

- отпуск для снятия внутренних напряжений, который осуществляется при 180 градусах с охлаждением на воздухе.

Закалка осуществляется после проведения мехобработки, не включающей шлифовку. При этом осуществляется нагрев до 830 градусов, после чего – охлаждение. Это обеспечивает переход металла в прочный и мягкий мартенсит. Во время отпуска происходит коагуляция мартенсита с получением сорбита и троостита – более прочной и пластичной формы.

Аналоги

Основная область применения стали ХВ5 – изготовление режущего инструмента. В качестве альтернативных материалов иностранного производства выделяют:

- шведскую N690;

- немецкую X105CrCoMo18-2;

- японские ZA-18 и VG-10.

Последний тип металла используется специально для создания ножей, его состав разрабатывался специализированным заводом, который выпускает клинки холодного оружия.

- 12Х18Н10Т;

- 17Г1С;

- 40ХН;

- Р18;

- М390.

Алмазная сталь, рубящая астероидную скалу

Алмазная сталь входит в ТОП – 10 ножевых сталей. Она обладает стойкостью к износу, в связи, с чем из нее изготавливают особые инструменты: резцы, сверла, ножи. Во времена СССР металл использовался для выпуска инструментов принимающих участие в огранке алмазов. В соответствии со шкалой твердости Мооса, она занимает позицию рядом с алмазами – 9.5 балов из 10.0.

История происхождения алмазной стали

Страной, где впервые выплавили алмазную сталь стала Япония. Основа ее – железо. Свою особую крепость эта сталь приобретает, в процессе соединения с углеродом, который занимает 1.5% в составе. Современные ножевые сплавы имеют 5.0 % вольфрама и 0.7% хрома.

Кузнецы-кокадзи позаимствовали у китайцев особые глиняные печи татара, которые уничтожали после каждой плавки. Внутри них, при Т 1300 С железо объединялось с углеродом. Процесс длился три дня, на производство 8 тонн стали, уходило примерно 13 тонн угля.

После переплавки болванку затаскивали на скалу, и сбрасывали с нее для получения осколков, которые затем сортировали. Самые обогащенные газом куски забирали, именно их использовали для изготовления ножей и другого оружия, например, мечей самураев. Интересен тот факт, что порядка 30% бракованного металла повторно отправляли на переплавку.

Мечи и ножи из алмазной стали выполняли из высококачественной стали, известной также как тамагаган, многократно нагревали и били молотком. Мечник повторял этот процесс, пока не получал нужный результат.

Повторение действия выполнялось для устранения воздушных пузырьков ослабляющих оружие, попадающих в сталь в процессе нагрева. Кроме того, каждый новый процесс создает слои в металле, что увеличивает прочность лезвия и обеспечивает равномерное распределение естественного упрочняющего свойства в углероде по всему оружию.

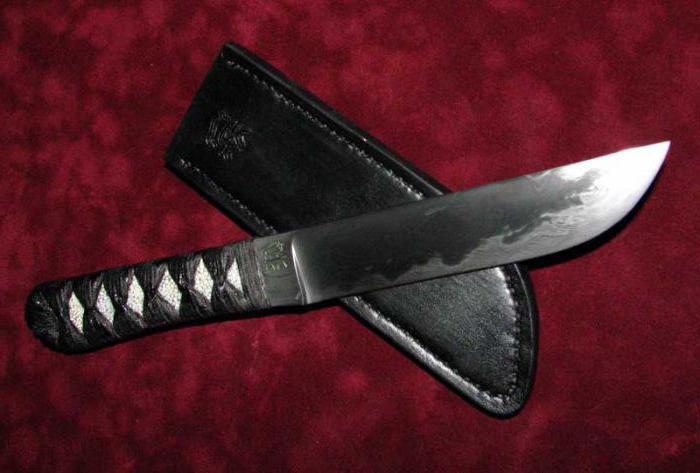

Нож из алмазной стали

Нож из алмазной стали

Для охлаждения, лезвие нельзя было просто воткнуть в холодную воду, так как слишком быстрый процесс делал его ломким, а медленный — мягким и тупым. Поэтому самурайские мечники разработали метод оптимального охлаждения для максимальной прочности. Тонкий слой глины, сделанный из пепла, воды и глины, наносился на режущий край меча, сохраняя его твердым и острым, а более толстый слой накладывался на тыльную сторону меча, делая его упругим и небьющимся. Двапроцесса охлаждения с различной скоростью придавали мечу характерную кривизну.

Химический состав и характеристики

В России алмазная сталь маркируется ХВ5, она отличается высокой теплостойкостью и практически не деформируется. Иногда во время мехобработки на поверхностной структуре сплава можно обнаружить трещины и прожоги, что не мешает получить инструмент высшего качества имеющего высокие требования по уровню твердости.

Сталь ХВ5 расшифровывается:

- Х – свидетельствует о наличии хрома (Cr) в сплаве;

- В – вольфрамовая присадка;

- 5 – 5.0 % содержания вольфрама(W).

Альтернативными сплавами западного производства являются стали – N690 (Швеция),

X105CrCoMo18-2 (Германия) и VG-10 (Япония).

Сплав характеризуется значительным количеством углерода более 1.45% и добавлением легирующих компонентов W и Cr, которые изменяют свойства стали, увеличивают вязкую и пластинчатую составляющую и уменьшают зернистость, без снижения прочностных качеств.

Хром снижает коррозию, но поскольку в ХВ5 содержание Cr находится в пределах 0.5-0.7%, он не способен обеспечить антикоррозионную защиту. Вольфрам формирует высокопрочные карбиды, с Т плавления 3695 С, сплав получают исключительно при химреакции, с последующим дроблении.

Технические характеристики ХВ5 :

- вязкостные качества 455.0 кДж/м2;

- свариваемость металла — не ограничена;

- твердость 62.0-64.0 по Роквеллу;

- плотность 7940.0 кг/м3;

- Т плавки 1390 С.

Термообработка стали

Для повышения техническо-механических характеристик ножей из алмазной стали, термомеханическую обработку осуществляют в строгой очередности:

- Выполняют ковку при 870.0-1100.0 С.

- Отжигают при 600.0- 800.0 С втечении 4-х часов, что смягчает ХВ5 для простоты проведения механической обработки. Этот вид температурного режима используют предварительно для воздействия на металл при продольной прокатке.

Выполняют закалку с Т 800.0 С с последующимохлаждением до Т 200.0 С, помещая изделие сначала в масло, а затем – подвергают воздушному охлаждению естественным образом. - Производят отпуск, снимая внутренние напряжения, с Т 180.0 С, с воздушным охлаждением.

- Закалку выполняют после завершения механической обработки, без шлифовки. В процессе нагревают деталь до 830.0 С, с последующим охлаждением. Такая технология обработки создает прочную, мягкую структуру. Коагуляция мартенсита в процессе отпуска приводит к созданию сорбита и троостита– еще более совершенной гибкой формы с высокими прочностными качествами.

Плюсы и минусы

Хромовольфрамовая сталь относится к легированной стали ХВ5 и является одной из самых твердых инструментальных сталей, именно из-за этого качества ее называют «алмазной сталью».

Инструмент из алмазной стали обладают следующими преимуществами:

- Высокопрочностные характеристики.

- Высокотехнологичность и хорошая прокаливаемость.

- Ускоренность штамповки и проста резки.

- Возможность применения для широкого производства.

- Сравнительно низкая стоимость.

- Долгий срок эксплуатации с сохранением внешнего вида.

- Возможность совершенной заточки, которая не тупится.

- Отличные режущие характеристики с возможностью обработки твердых материалов.

Алмазная сталь имеет высокопрочностные характеристики

Алмазная сталь имеет высокопрочностные характеристики

Недостатки алмазной стали:

- Трудный процесс обработки.

- Низкие антикоррозионные свойства.

- Опасность появления касательного напряжения в деталях.

Плюсы и минусы алмазной стали учитываются мастерами-оружейниками при производстве холодного оружия, которое в настоящее время больше относится к произведению искусства, чем применяется в военном деле.

Сфера применения

Из алмазной стали изготавливают инструменты, которые в последствие работают на малых скоростях при обработке высокотвердых и хрупких материалов: отбеленного чугуна, стеклянных и фарфоровых изделий. Именно из нее выполняют самые прочные ножи, имеющих режущие свойства и твердость выше, чем у аналогичных инструментов из других сталей. Если термообработка выполнена правильно, то меч из ХВ5 покажет характеристики 69.0-70.0 HRc.

Инструменты из ХВ5 имеют широкую сферу применения. На рынке можно приобрети, как сувенирное, так и коллекционное оружие, с гравированным лезвием, в которых рукоятки выполнены из дорогих пород дерева. На поверхности лезвия ножа имеются причудливые узоры, полученные в результате обработки, увеличивающие эстетическую ценность оружия.

Из алмазной стали часто изготавливают ножи

Из алмазной стали часто изготавливают ножи

Ножи из ХВ5 применяются на охоте, они способны качественно разделать любую добычу. Тем не менее, не все охотники разделяют положительные отзывы, из-за хрупкости инструментов, требующих очень бережного обращения. На охоте они могут получить сколы и стать непригодными, да и устойчивость такой стали против коррозии очень низкая.

Правила эксплуатации и ухода

Повреждение в результате неправильного хранения могут навсегда испортить инструмент. Зеркальная поверхность оружия из ХВ5 требует немного большего ухода и специального оборудования при очистке. Если грязь, масло или вода накапливаются в ножнах, лезвие может быть повреждено очень быстро. В дополнение к регулярной чистке, лезвия должны быть очищены и смазаны специальным маслом после каждого использования. Катана должна храниться с очень тонкой масляной пленкой для защиты от ржавчины.

Со временем, даже при хранении в сая (ножнах), масло вытирается и нуждается в пополнении. Влага также может накапливаться внутри сая, увеличивая риск появления ржавчины на лезвии.

Основные рекомендации по уходу:

- Не рекомендуется хранить ножи в помещении с повышенной влажностью или непосредственно над горячими источниками.

- Ножи с инкрустированной рукояткой лучше хранить в специальной коробке.

- При повреждении поверхности ее восстанавливают, по технологии, зависящей от марки стали: стальной ватой, наждачной бумагой и другими абразивными материалами.

- Обработка с применением маслосодержащих средств проводится без соприкосновения с рукояткой из слоновой кости, а для деревянных рукояток, наоборот, чтобы придать более свежий вид, используют льняное масло или растворы, для ухода за древом.

- Если на ноже или мече появятся начальные следы ржавчины, можно использовать ластик для карандаша, чтобы проверить, можно ли удалить пятна. Это работает только для очень светлых пятен.

- Для более сильных пятен нужно использовать влажную наждачную бумагу с зернистостью от 600 до 900, в зависимости от конкретного лезвия для удаления пятен. Влажную шлифовку выполняют параллельно лезвию, пока пятна не исчезнут, затем тщательно высушивают и немедленно смазывают маслом.

Алмазная сталь, используемая для изготовления катаны — однолезвийного и смертоносного самурайского меча — настолько прочна, что может расколоть сверхтвердую астероидную скалу.

В настоящее время группа из четырех исследователей: трех инженеров и одного мастера-мечника из Японии работают по адаптации процесса катаны, для высокотехнологичной технологии отбора проб, которая может извлекать геологические образцы из астероидов в космосе.

Алмазная сталь: что это такое и каковы ее преимущества и недостатки

Нет такого человека, который бы не слышал о поразительных свойствах алмаза. Но приходилось ли кому-то слышать такое выражение, как алмазная сталь? Именно такое наименование носит известная сталь ХВ5, из которой изготавливаются ножи с высокой прочностью. Режущие инструменты из неё пользуются немалым успехом, но чтобы понять почему, нужно более детально ознакомиться с её преимуществами и характеристиками.

Заготовки из алмазной стали.

Заготовки из алмазной стали.

- Сфера использования алмазной стали

- Характеристики

- Плюсы и минусы алмазки ХВ5 для ножей

- Химический состав материала

- Термическая обработка

- На что обратить внимание при выборе

- Правила использования и ухода

- Отзывы

Сфера использования алмазной стали

Алмазная сталь впервые была создана в Японии. Применялась она для изготовления катаны. Уникальные характеристики, обусловленные историей возникновения и производственными этапами, делают этот сплав востребованным в самых различных отраслях. ХВ6 используется в изготовлении инструментов, которые предназначены для работ на малых скоростях при обработке очень твёрдых и хрупких материалов: отбелённый чугун, стекло, фарфор.

Ножи из стали ХВ5 ввиду своих показателей имеют довольно широкую сферу применения. На рынке можно увидеть как коллекционные изделия с завораживающими гравировками, так и обычные кухонные модели. Особой популярностью алмазка пользуется для производства охотничьих, рыболовных и туристических моделей, так как к ним применяются высокие требования. Ножи из алмазной стали обладают самой высокой прочностью, имеют режущие свойства лучше своих аналогов. Однако такие инструменты требуют к себе бережного обращения и особого ухода.

Характеристики

В России алмазная сталь имеет маркировку ХВ5. Она обладает большими показателями устойчивости к высоким температурам и стойкости к деформированию. Иногда при механической обработке на поверхностной структуре металла можно обнаружить сколы и прожоги, но даже это не мешает в итоге получить инструмент, к которому предъявляются самые высокие требования. Некоторые данные о ХВ5 зашифрованы в её названии:

- Х – обозначает содержание хрома в составе;

- В – вольфрамовая присадка;

- 5 – это процентное содержание вольфрама.

Помимо зашифрованных свойств, алмазная сталь ХВ5 имеет следующие характеристики:

- вязкостные качества 455.0 кДж/м2;

- свариваемость металла – не ограничена;

- твёрдость 62-65 по Роквеллу, некоторые производители доводят этот показатель до 69-70 единиц;

- плотность 7940.0 кг/м3;

- температура плавки 1390 С.

Очень высокая прочность зависит в основном от качества проведённой закалки и положительно сказывается на долговечности и прочности сплава. Однако из-за этого значительно ухудшаются гибкость, коррозионная стойкость и увеличивается возможность сколов. Изделия из такой стали нуждаются в аккуратном пользовании и постоянном уходе.

Маркировка стали на клинке.

Маркировка стали на клинке.

Плюсы и минусы алмазки ХВ5 для ножей

Хромовольфрамовая легированная сталь ХВ5 относится к одним из самых твёрдых инструментальных сплавов, за что она и имеет своё громкое название «алмазная». Помимо такого качества, как большая прочность, этот металл обладает рядом положительных параметров, среди которых:

- Отличные показатели прокаливаемости и высокотехнологичность.

- Универсальность в применении.

- Технология производства предусматривает ускоренную штамповку, что позволяет снизить цену.

- Длительный эксплуатационный период с сохранением всех свойств и внешнего вида.

- Возможность довести заточку до бритвенной остроты и долго её удерживать.

- Прекрасная режущая характеристика, позволяющая использовать металл для обработки твёрдых материалов.

- Доступная стоимость, если сравнивать с аналогами.

Конечно, даже такая, на первый взгляд, хорошая сталь, как ХВ5 имеет ряд недостатков:

- Сложная технология обработки.

- Низкая коррозионная стойкость.

- Довольно высокая хрупкость и вероятность образования сколов.

- При использовании сплава в деталях механизмов есть опасность возникновения касательного напряжения.

Клинок выполненный из стали ХВ5.

Клинок выполненный из стали ХВ5.

Химический состав материала

Основу марки ХВ5 составляет высокоуглеродистый металл с содержанием углерода (С) 1,5%, что уже в значительной мере влияет на высокую твёрдость. Легирующие добавки способствуют при плавке образованию мелкого зерна в структуре металла, благодаря чему возрастает вязкость и пластичность без потери прочности. Среди них:

- хром – первый легирующий элемент, определяющий устойчивость сплава к коррозионным процессам, здесь его содержание не превышает 0,7%, а чтобы обеспечить стойкость к коррозии, необходимо минимум 13%, поэтому ХВ5 – ржавеющая сталь;

- вольфрам – основная легирующая добавка, что позволяет достигать той прочности, которой славится алмазка, присаживается в количестве до 5%, попадая в сплав, вольфрам образует карбиды более устойчивые, чем у обычного железа;

- второстепенное место занимают кремний и марганец (в пределах 0,3-0,4%), в таких мизерных количествах они практически не влияют на свойства металла, но благодаря им при плавке удаляется лишний кислород.

Какая бы качественная и правильно технологическая ни была термическая обработка, хрупкость и отсутствие сопротивления ржавлению – главные пороки ХВ5.

Термическая обработка

Чтобы достичь высоких технических и механических показателей, любая сталь проходит специальную термообработку. Процесс этот проходит по регламенту, стандартам и в строгой последовательности, нарушать которую нельзя:

- Изначально производится ковка при температуре от 870 до 1100 градусов Цельсия.

- Затем происходит отжиг при 600-800 градусах в течение 4 часов, что позволяет сделать ХВ5 более мягкой для механической обработки – продольного проката.

- Далее выполняется закалка при 800 градусах с последующим охлаждением до 200 градусов при помощи погружения в масло и естественного воздушного охлаждения.

Термическая обработка алмазной стали.

Термическая обработка алмазной стали.

На что обратить внимание при выборе

Если не вдаваться в подробности, конструкция любого ножа состоит из двух основных деталей: клинок и рукоять. Если с клинком всё понятно, его характеристики зависят от стали, то на рукоять требуется обратить внимание, так как она влияет на важнейшие свойства режущего инструмента:

- устойчивость к загрязнениям;

- прочность;

- балансировка;

- комфортабельность;

- манёвренность.

Большинство профессионалов отдаёт предпочтение натуральному материалу ввиду его превосходства во внешнем виде над синтетикой. Среди таких особое место занимает береста, которая отличается рядом положительных характеристик:

- низкая теплопроводность;

- влагостойкость;

- никогда не гниёт.

Если выбор пал на складной нож, тот основную роль играет его механизм. Изделие должно без каких-либо трудностей раскрываться одной рукой и легко закрываться. Наибольшую популярность имеют 3 основных вида замков, которым лучше отдать своё предпочтение:

- Liner Lock;

- Axis Lock;

- Compression Lock.

Качество режущего инструмента напрямую зависит от производителя. Среди отечественных производителей наибольшей популярностью пользуются:

- Кизляр;

- Ворсма;

- Златоуст.

Нож Барс 2 (ХВ5-алмазка, венге).

Нож Барс 2 (ХВ5-алмазка, венге).

Правила использования и ухода

Любой нож требует к себе определённого ухода и при должном внимании прослужит своему владельцу не один год. Сталь ХВ5 требует немного большего ухода из-за хрупкости и ржавления:

- Прежде всего, нужно минимизировать её контакт с влажной средой, а если таковой произошёл, тщательно вытирать поверхность сухой тряпкой.

- Нельзя, чтобы на металле накапливались грязь или масло – это приведёт к быстрому повреждению клинка.

- В дополнение к регулярной чистке лезвие желательно время от времени смазывать специальным маслом, особенно это актуально при длительном хранении, например, между охотничьими сезонами.

- Стоит помнить о хрупкости ХВ5 и использовать её аккуратно.

Отзывы

Найти правдивый отзыв настоящего пользователя можно только на специальных ножевых форумах. На сайтах производителя все отклики зачастую купленные, поэтому носят исключительно положительный характер. Ниже будет представлено несколько отзывов с форумов, оставленных реальными людьми.

Алмазная сталь ХВ5: описание, технические характеристики и применение

Алмазной называется легированная сталь с повышенным содержанием углерода, отличающаяся особой твёрдостью. Сравнение её с драгоценным камнем является просто красивым выражением. По уровню твёрдости данная сталь значительно уступает алмазу. Она имеет не только образное поэтическое название, но и техническое. Самую распространённую марку обозначают аббревиатурой ХВ5, что расшифровывается как хромовольфрамовая. По некоторым параметрам алмазная сталь превосходит любые другие сорта. Она широко используется в промышленности для разрезания более мягких металлов. Из-за сферы наиболее частого применения эту сталь называют инструментальной. Она была изобретена много веков назад, но современный процесс её получения отличается от старинного.

Общие характеристики

Свойства алмазной стали обусловлены её химическим составом. Соединение железа с углеродом создаёт исключительную твёрдость. В популярные современные марки также добавляют хром и вольфрам для придания дополнительной устойчивости к коррозии и высоким температурам. Оптимальным считается содержание 1 % углерода в сплаве. Увеличение его доли в составе стали негативно влияет на качество изделий, поскольку вязкость и пластичность материала снижаются при повышении твёрдости. Металл со сравнительно большим содержанием углерода становится хрупким. Клинки и инструменты из алмазной стали обладают отличными режущими свойствами, но легко могут сломаться. Твёрдость лезвий из сплава ХВ5 составляет 60-65 HRC по шкале Роквелла, что является максимальным показателем. Предельное значение этого параметра для любых клинков по данной системе измерения не превышает 65 единиц.

Дополнительные элементы

Современный сплав содержит около 1 % хрома, который делает его неподверженным ржавчине. Но количество этого компонента ограничено, поскольку он снижает прочность материала. Для сравнения: сплав считается полностью нержавеющим при содержании не менее 18 % хрома. В состав алмазной стали ХВ5 также входит вольфрам. Это исключительно тугоплавкий и плотный металл, обладающий уникальными свойствами. Помимо жаропрочности вольфрам отличается устойчивостью к воздействию кислот и других агрессивных веществ. Он улучшает режущие свойства стали и предохраняет её от износа. В сплаве ХВ5 содержится 4-5 % вольфрама.

Тамахаганэ

История изобретения алмазной стали уходит корнями в средневековую Японию. В эпоху самураев этот металл был известен под названием тамахаганэ. В переводе с японского языка это означает «драгоценная сталь». Именно из неё ковали легендарные самурайские мечи. Сохранилось множество мифов о старинном японском холодном оружии, свидетельствовавших о их принадлежности воинскому сословию. Одна из легенд рассказывает о том, что для проверки качества меча его вертикально вонзали в дно ручья и пускали лист бумаги по течению. Лезвие должно было разрезать его пополам.

Добыча руды

Процесс получения и обработки тамахаганэ был окружён тайной. Только кузнецы знали все секреты изготовления стали и передавали своё искусство наследникам. Руда, из которой добывали тамахаганэ, встречалась рядом с руслами рек в виде чёрного железного песка. Это был продукт распада естественных залежей. Требовался трудоёмкий процесс обогащения песка, поскольку он содержал только около 1 % железа. Породу промывали водой в каналах. Частички железа оседали на дне и задерживались специальными преградами.

Процесс выплавки

Для производства стали было необходимо большое количество рабочих. Процесс получения тамахаганэ происходил в традиционных японских плавильных печах. Особенность технологии заключалась в том, что они сооружались из глины и были предназначены для одноразового использования. После завершения выплавки стены приходилось разрушать для извлечения готового металла. Несколько помощников кузнеца путём сжигания древесного угля и раздувания пламени доводили температуру в печи до 1200-1500 о С. После этого начиналась поэтапная загрузка обогащённого железного песка. Весь процесс выплавки занимал три дня. Для получения нужного количества углерода вес сжигаемого древесного угля должен был почти в два раза превосходить массу железного песка.

Сортировка

В результате одной выплавки обычно получали около двух тонн стали. В печи образовывался металлический блок внушительных размеров, и для его извлечения глиняные стены разрушали. Но слиток был неоднородным по содержанию углерода. Необходимо было раздробить его на части и выбрать наиболее подходящие по качеству. Около трети полученного материала обычно уходило в брак. На территории Японии до сих пор сохраняется некоторое количество чрезмерно массивных стальных блоков, которые не удалось разбить для сортировки. Они служат своеобразными памятниками традиционному искусству выплавки металлов.

Современные методы

В сегодняшней Японии продолжается производство стали тамахаганэ. Современный процесс производства отличается от старинного тем, что на этапе обогащения руды железные частички отделяются от породы при помощи магнита. Этот метод применяется вместо трудоёмкого промывания песка водой в каналах. Эпоха самурайских мечей давно закончилась, но изготовленные в Японии кухонные ножи из алмазной стали пользуются спросом на мировом рынке.

Особенности сплава ХВ5

Современные технологии выплавки значительно превосходят по эффективности старинные методы. Обогащённую руду очищают от шлаков при помощи извести. Расплавленное железо извлекают из печи и помещают в центрифугу для улучшения его структуры. Характеристики алмазной стали ХВ5 совершенствуются путём добавления в неё других металлов, в основном вольфрама. Его исключительная тугоплавкость требует разогрева печи до температуры в 3000 о С. Добавление этого компонента повышает износостойкость сплава ХВ5.

Эксплуатационные преимущества

Главной характеристикой алмазной стали является её твёрдость. Клинки и другие изделия из этого сплава могут долгое время обходиться без заточки. Они обладают превосходными режущими свойствами и способны не только обрабатывать более мягкие металлы, но и снимать с них тонкую стружку. Хром в составе сплава ХВ5 предохраняет его от коррозии. Но изделия из этого сорта стали не являются полностью нержавеющими и только в небольшой степени выдерживают воздействие влажной среды.

Недостатки

Высокая твёрдость материала делает его хрупким. Например, бриллиант невозможно поцарапать, но легко расколоть. Недостатки алмазной стали ХВ5 являются следствием её твёрдости. Лезвия из этого сплава требуют бережного обращения, поскольку на режущей кромке могут появиться зазубрины. Данная проблема характерна для любого сорта высокоуглеродистой инструментальной стали. Иногда изделия из подобного материала разбиваются при падении на пол. Попытки найти оптимальное соотношение твёрдости и хрупкости привели к изобретению сплавов с пониженным содержанием углерода. В качестве примера можно привести производимый в Японии сорт стали под названием H1. В его составе присутствует только 0,15 % углерода. К недостаткам алмазной стали ХВ5 также нужно отнести её высокую стоимость.

Сувенирные ножи

Клинки и инструменты из данного сплава имеют много сфер применения. Часто встречаются сувенирные и коллекционные ножи из алмазной стали ХВ5. Такие изделия обычно украшены гравировкой авторской работы, а их рукоятки изготавливаются из ценных пород дерева. Иногда на поверхности клинка естественным путём образуются причудливые узоры, которые увеличивают эстетическую ценность изделия. Причина этого явления заключается в неравномерном распределении углерода в стали.

Ножи для походных условий

Клинки из сплава ХВ5 находят практическое применение на охоте и рыбалке. Благодаря отличным режущим качествам они позволяют быстро разделать добычу. Но отзывы об алмазной стали со стороны охотников и рыболовов не вселяют особого оптимизма. Хрупкие лезвия требуют крайне бережного обращения. Они легко могут получить повреждения и прийти в негодность. В походных условиях ненадёжные ножи создают серьёзные проблемы, если подводят своих владельцев в неподходящий момент. Кроме того, устойчивость хромовольфрамовой стали к ржавчине оставляет желать лучшего. Клинки из этого материала больше пригодны для эксплуатации в домашних условиях.

Обращение и хранение

Если нож из хромовольфрамовой стали не используется в течение продолжительного времени, его клинок следует смазывать жиром животного происхождения. Не рекомендуется хранить изделие в ножнах. В случае появления ржавчины необходимо обработать клинок при помощи наждачной бумаги. После эксплуатации желательно насухо протирать нож и смазывать его жиром. Следует проявлять осторожность при контакте клинка с такими твёрдыми поверхностями, как кость, камень и металл. От сильного нажатия или удара лезвие может раскрошиться. Хрупкость является неизбежным недостатком хромовольфрамовой стали. Но стоит принять во внимание, что технология закаливания клинка варьируется у разных производителей, поэтому качество изделий бывает неодинаковым.