Станок для накатки резьбы на шпильках

ОБОРУДОВАНИЕ ДЛЯ НАКАТКИ РЕЗЬБЫ НА ПРУТКИ И ШПИЛЬКИ

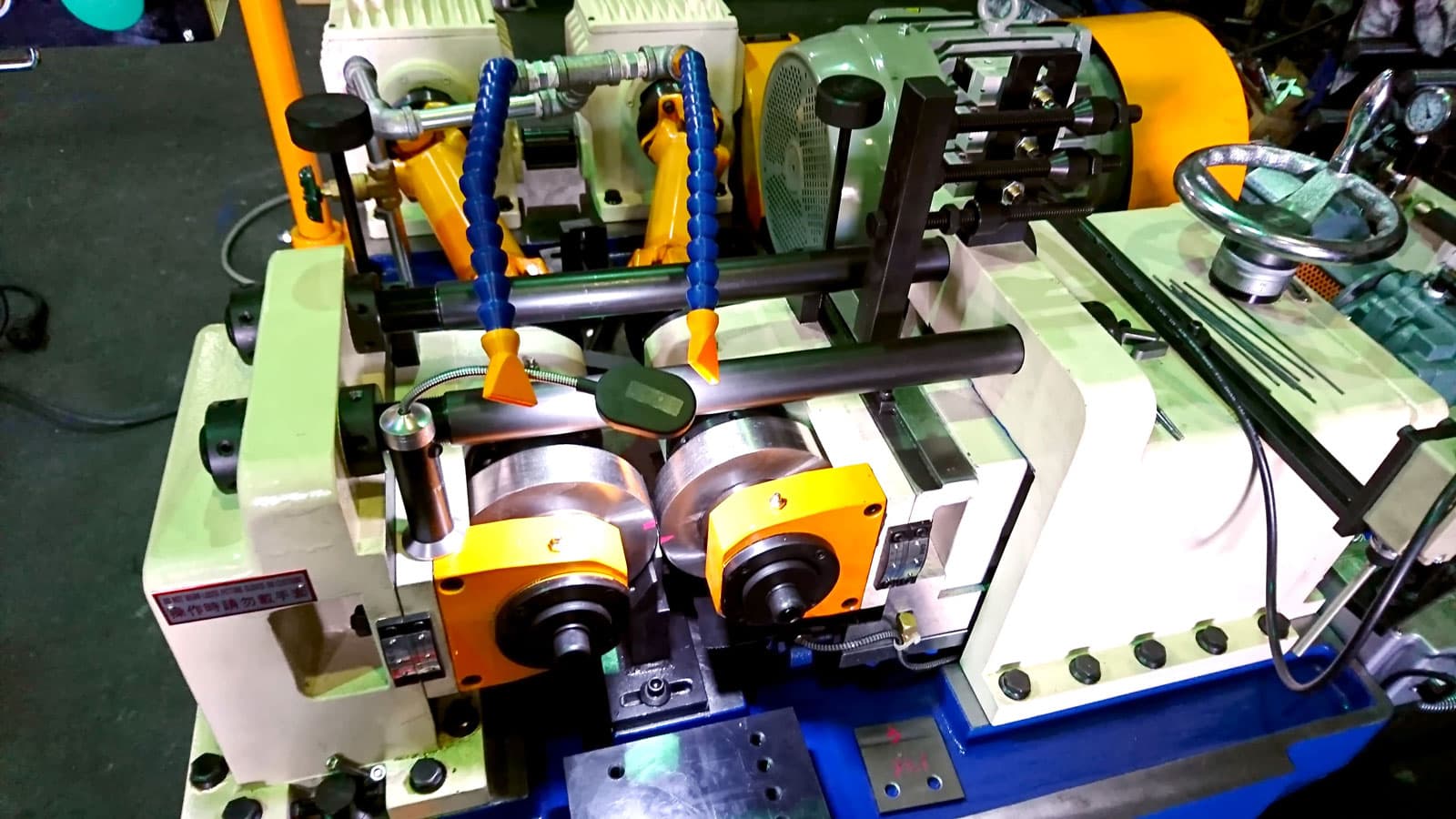

РЕЗЬБОНАКАТНЫЙ АВТОМАТ ДЛЯ ПРОИЗВОДСТВА ШПИЛЬКИ RG-420

Резьбонакатные автоматы предназначены для производства резьбовой шпильки, стандарт DIN 525, DIN 835, DIN 938, DIN 939, DIN 975, DIN 976-1, DIN 976 и прочее; накатки резьбы на прутки гидравлического типа с поперечной подачей и подачей на проход в стандартной комплектации.

Давление гидравлической подачи регулируется в пределах от 0,5 тонны, чтобы удовлетворить все потребности производства. На некоторых моделях время цикла поперечной подачи контролируются таймером и переключателем запаздывания при подаче. Это облегчает прокатку тонких и грубых форм с простой регулировкой. По запросу доступны опции полуавтоматической и полностью автоматической системы загрузки, система управления педалью и электрические блокировки обратного хода. Оборудование особенно хорошо подходит для изготовления длинной винтовой резьбы и точной резьбы, шлицевой, червячной и зубчатой для компонентов машин и оборудования, инструментов, мотоциклов, строительной техники, деталей автомобилей и т.д.

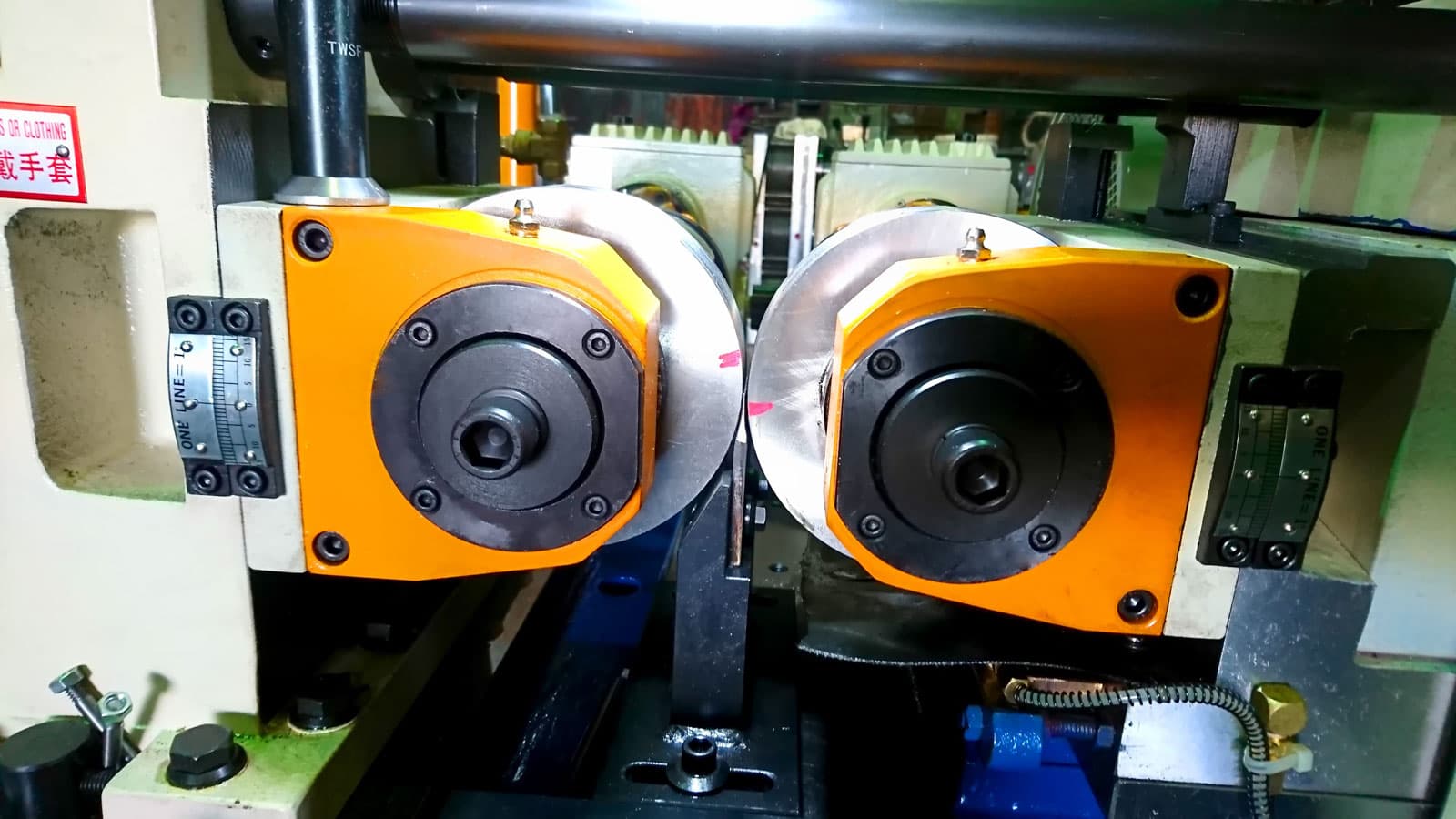

Процесс накатки резьбы на шпильки

Особенности резьбонакатных станков RG-310/ 420/ 530/ 530P

- Насос подачи смазочно-охлаждающей жидкости мощностью 1/8 л.с.

- Гидравлический насос мощностью 3 л.с.

- Инструментальный ящик

- Руководство по эксплуатации

- Напряжение питания: 3ф 50Гц 380В

- Скорость: 24, 38, 52, 78 об./мин.

- Резьбонакатные ролики стандартные Ø150 × Ø54 × 70 длина

- Нож роликового типа длиной 70 мм

- Устройство подачи полуавтоматическое либо автоматическое

Особенности резьбонакатных станков RG-530PS(H)/ 750P/ 860P/ 970P

- Станина сварной конструкции.

- Объёмный бак для СОЖ обеспечивает её быстрое охлаждение.

- Рециркуляционный насос в масляном баке коробки скоростей обеспечивает оптимальную температуру масла.

- Передача крутящего момента на накатные ролики осуществляется через карданную передачу.

- Возможность обработки заготовок больших диаметров благодаря максимальному усилию накатки до 100 тонн.

- Мощный двигатель шпинделя отвечает требованиям производства.

- Электрическая часть станка выполнена по стандарту СЕ.

Видео накатки резьбы на шпильки

(Обновите Ваш интернет-браузер при невозможности просмотра видео)

Технические характеристики резьбонакатных станков для шпильки

| Модель | RG-310 | RG-420 | RG-530 | RG-530P | RG-530PS(H) | RG-750P | RG-860P | RG-970P | |

|---|---|---|---|---|---|---|---|---|---|

| Обрабатываемые детали | Внешний диаметр | 2 — 16 мм | 6 — 35 мм | 6 — 60 мм | 6 — 80 мм | 6 — 80 мм | 25 — 100 мм | 25 — 120 мм | 25 — 140 мм |

| 1/16″ — 5/8″ | 1/4″ — 1 3/8″ | 1/4″ — 2 3/8″ | 1/4″ — 3 1/8″ | 1/4″ — 3 1/8″ | 1″ — 4″ | 1″ — 4 3/4″ | 1″ — 5 1/2″ | ||

| Шаг резьбы | 0.4 — 2.0 P | 0.75 — 4.0 P | 0.75 — 6.0 P | 0.75 — 8.0 P | 8 мм | 10 | 2 — 12 мм | 3 — 16 мм | |

| 60 — 11 TPI | 40 — 6 TPI | 40 — 4 TPI | 40 — 3 TPI | 3 TPI | 2.5 TPI | 2 TPI | 8 — 1.5 TPI | ||

| Максимальная длина | сквозная подача (подача на проход) и поперечная подача (врезанием) | ||||||||

| Резьбонакатные ролики | Скорость накатки резьбы | 54 об/мин | 24, 38, 52, 78 об/мин | 15, 23, 36, 52 об/мин | 56, 90, 136, 193 об/мин | 15, 23, 36, 52 об/мин | 20 — 60 об/мин | ||

| Максимальный внешний диаметр | 100 мм | 150 мм | 180 мм | 200 мм | 240 мм | 300 мм | |||

| Внутренний диаметр | 50.5 мм | 54 мм | 70 мм | 80 мм | 100 мм | ||||

| Максимальная ширина | 30 — 40 мм | 100 мм | 150 мм | 220 мм | 260 мм | ||||

| Максимальное расстояние между центрами шпинделя | 120 мм | 170 мм | 220 мм | 250 мм | 340 мм | 400 мм | |||

| Минимальное расстояние между центрами шпинделя | 90 мм | 120 мм | 145 мм | 230 мм | |||||

| Максимальное усилие накатки | 4 тонны | 17 тонн | 35 тонн | 55 тонн | 70 тонн | 100 тонн | |||

| Производительность (метров в минуту) | 1.2 | 1.5 | 1.8 | 0.5 — 2 | |||||

| Двигатель | Резьбонакатный шпиндель | 2 л.с. | 7.5 л.с. | 10 л.с. | 15 л.с. | 15 (20) л.с. | 25 л.с. | 30 л.с. | 40 (50) л.с. |

| Гидравлический насос | 2 л.с. | 3 л.с. | 5 л.с. | 10 л.с. | 15 (20) л.с. | ||||

| Насос подачи СОЖ | 1/8 л.с. | 1/6 л.с. | 1/2 л.с. | ||||||

| Насос коробки переключения скоростей | — | 1/8 л.с. | 1/4 л.с. | ||||||

| Вес нетто | 480 кг | 1650 кг | 2700 кг | 2800 кг | 3000 кг | 3300 кг | 5600 кг | 12000 кг | |

| Вес брутто | 650 кг | 2000 кг | 3600 кг | 3300 кг | 3460 кг | 3860 кг | 6200 кг | 12200 кг | |

| Площадь, занимаемая оборудованием | 1400 × 940 мм | 1800 × 1350 мм | 2000 × 1560 мм | 2000 × 1560 мм | 1650 × 2320 мм | 2350 × 2100 мм | 2600 × 2100 мм | ||

| Габариты оборудования в упаковке (Д) × (Ш) × (В) мм | 1575 × 1030 × 910 | 2030 × 1490 × 1510 | 2200 × 1720 × 1700 | 2200 × 1720 × 1890 | 2520 × 1810 × 2070 | 2600 × 2400 × 2550 | 2800 × 2250 × 2550 | ||

Гидравлический резьбонакатный станок для накатки резьбы на шпильки RG-530S

Оборудование для накатки резьбы на прутки сконструировано для высокоскоростного и полностью автоматического нарезания резьбы широкого спектра, как, например, однозаходная резьба, двухзаходная резьба, трехзаходная резьба, американская унифицированная тонкая резьба и т.д.

Высокоскоростное резьбонакатное оборудование с автоматическим устройством подачи прутка и системой выгрузки имеет прочную конструкция, обеспечивающую высокую стабильность работы. Двигатель шпинделя повышенной мощности позволяет накатывать резьбу на высокой скорости. Комбинация резьбонакатного станка и системы автоматической подачи обеспечивает значительное сокращение трудозатрат и повышает производительность.

(Обновите Ваш интернет-браузер при невозможности просмотра видео)

Особенности выбора резьбонакатных станков

Когда необходимо сделать надёжное соединение металлических труб, деталей промышленного оборудования, слесари начинают искать наборы ручных инструментов. Если нужно провести высокоточную обработку, применяется резьбонакатной станок. С его помощью изготавливаются винтовые, резьбовые типы соединений.

Станок резьбонакатной высокой точности

Станок резьбонакатной высокой точности

Предназначение

Резьбонакатные станки используются в различных направлениях производства. С их помощью накатывается резьба на винты, другие детали. Благодаря этому, подобное оборудование популярно на предприятиях, занимающихся автомобилестроением. Обрабатывать можно цветные, черные металлы. Допустимая длина, диаметр изделий обуславливаются рядом технических характеристик.

Устройство и принцип работы

Чтобы понять, как происходит накатывание резьбы, необходимо разобраться с конструкцией оборудования. Она состоит из нескольких элементов:

- Литая станина, на которой закрепляются остальные детали станка. Основание должно быть массивным, чтобы глушились вибрации, возникающие во время работы.

- Рабочий стол. Может иметь дополнительные зажимы для заготовок.

- Вращательные центры.

- 3-х кулачковый патрон, электродвигатель.

- Центральный вращающийся вал.

- Контроллер для настройки машины. Современное оборудование комплектуется системами ЧПУ. Технологические процессы выполняются быстрее, точнее.

- Суппорт для закрепления накатного ролика.

При выборе промышленного оборудования нужно отдавать предпочтение моделям, у которых основание изготавливается из чугуна. Направляющие для передвижения рабочей части, стола для заготовок должны быть отшлифованы, закалены.

Технические характеристики

Резьбонакатный станок имеет ряд технических характеристик производственных машин, которые определяют её производительность, эффективность, возможности. Основные параметры:

- Диапазон наружных диаметров обработки деталей.

- Шаг резьбы.

- Допустимые показатели сечения – внутренние, наружные.

- Мощность двигателя.

- Размеры рабочего стола.

- Масса оборудования.

- Габариты станка.

Если есть дополнительные функции, они будут обозначаться в техническом паспорте станка.

Размеры резьбонакатного станка

Размеры резьбонакатного станка

Разновидности

Станок для накатки резьбы можно разделить по производительности на две группы:

- Модели для мастерских. Выделяются малыми габаритами, массой. Имеют небольшой рабочий стол, маломощный двигатель.

- Промышленные автоматы. Машины, которые используются для серийного производства.

Зависимо от особенностей оборудования, выделяется три метода накатки:

- Для обработки коротких винтов производится радиальная подача роликов.

- Для более качественного наката применяется тангенциальная подача роликов.

- Чтобы обрабатывать винты большой длины, применяется технология осевого подступа болванки.

Радиальный метод подачи рабочих роликов универсален. Принцип работы резьбонакатных станков заключается в том, что с помощью специального инструмента, закрепляемого в суппорте, изменяется форма деталей.

Можно разделить машины по методу управления:

- Ручные — заготовка закрепляется на рабочем столе. Рабочий выставляет накатной ролик, контролирует рабочий процесс.

- Машины с системой ЧПУ. Представляют собой современное оборудование, которое требует дополнительных навыков для настройки. Оператор вводит алгоритм, по которому работают двигатели, передвигается рабочая часть.

Второй вариант оборудования более дорогой. Однако переплата идёт за уменьшение физической активности со стороны мастера, увеличения показателей точности, производительности.

Принципы выбора

Выбирая станок для накатки резьбы, необходимо учитывать ряд факторов:

- Метод подачи накатных роликов. Радиальная технология подойдёт для большинства выполняемых задач.

- Габариты и масса оборудования. Выбирать эти показатели нужно зависимо от наличия свободного пространства.

- Мощность двигателя.

- Размеры рабочего стола. Выбирать следует зависимо от габаритов заготовок.

- Система управления. Для серийного производства нужно отдавать предпочтение моделям с ЧПУ. Разовые работы можно выполнять на ручных конструкциях.

Преимущества и недостатки

Преимущества резьбонакатных машин:

- Не образуется стружки. Благодаря этому не засоряются подвижные элементы конструкции.

- Надёжность, износоустойчивость основных элементов.

- Высокая производительность.

- Повышенный показатель точности резьбовых соединений если установлена ЧПУ.

Панель ЧПУ для станка

Панель ЧПУ для станка

Производители и стоимость

Существует несколько производителей промышленного оборудования, которые можно найти в строительных магазинах. Необходимо рассмотреть самые популярные модели:

- ARM-40C. Машина для арматуры, которую используют на строительных площадках.

- RH-65B. Машина для изготовления саморезов. С его помощью можно выпускать до 100 единиц крепежа за минуту. Качество не снижается на максимально допустимой скорости обработки.

- PEE-WEE. Импортное оборудование, которое комплектуется ЧПУ, механизмом автозагрузки. Отличается надёжностью, износоустойчивостью, экономичностью. Позволяет обрабатывать заготовки разного размера.

- KOMAND СНШ 12. Конструкция оборудуется ЧПУ. Автоматические механизмы позволяют изготавливать до 40 вариантов деталей. Среднее время накатки резьбы на изделие — 120 секунд. Возможно адаптировать характеристики машины по желанию заказчика.

- Импортные станки, которые отличаются от других простой системой управления.

Стоимость промышленного оборудования — 750-900 тысяч рублей.

Эксплуатация

Прежде чем начинать работать с моделями, оборудованными системой ЧПУ, требуется научиться задавать алгоритмы для подвижных элементов. Заранее проверять фиксации заготовок на рабочей поверхности, чтобы во время накатки они не смещались. Раз за месяц смазывать моторным маслом подвижные элементы конструкции.

Резьбонакатные станки применяются для создания надёжных соединений между металлическими деталями. Они обладают рядом особенностей во время эксплуатации, которые становятся понятными после ознакомления с конструкцией, подвижными элементами.

Резьбонакатные станки в Москве

Состав заточного комплекта «Базовый»: Заточной станок Складшок-М, 1 шт; Алмазный брусок доводочный 200*35мм, средний, 100/80-50/40, 100% — 1 шт; Брусок алмазный 200*35 мм, мелкий, 20/14-7/5,100% — 1 шт. Комплект станка Складишок-М с двумя двусторонними алмазными.

Резьбонарезной станок RIDGID 1224 нарезает резьбу на трубах широкой номенклатуры, в том числе на трубах из черного металла, оцинкованных или имеющих пластиковое покрытие, на кабелепроводах из нержавеющей стали, IMC и толстостенных кабелепроводах, а также на прутках твер.

Резьбонарезной станок V-Matic A3 Высокопроизводительный резьбонарезной станок V-Matic A3 для мобильного и стационарного использования. Подходит для долговременной эксплуатации в интенсивном режиме в цехе и на стройплощадке, применяется при монтаже систем отопления и вод.

Универсальный высокопроизводительный резьбонарезной станок RIDGID 300 Compact (риджид 300 Компакт) с быстрозажимным патроном предназначен для для нарезки резьбы на трубах Ø 1/8″ – 2″ (6 – 50 мм) и Ø 2 1/2″ – 4″ (65 – 100 мм) с использованием резьбонарезной головки со ст.

Тип станка: магнитный, максимальное напряжение: 220 В, количество оборотов: 610 об/мин, количество скоростей: 6

Станок пользуется большой популярностью на строительной площадке при монтаже систем коммуникаций. Благодаря небольшим габаритам модель удобно транспортировать непосредственно до места проведения работ. Самоцентрирующийся труборез обеспечивает удобство в эксплуатации. Ди.

1/2″-2″, 220V 886420000

Тип: станокПроизводитель: Cyclo

Для холодной ковки — гнет ажурные «фонарики» и «корзинки» для мебели, перил и ворот. 2 насадки в комплекте, гнет усиленные профили, прутки и полосы. Опыт работы не требуется — освоит даже новичок

Станок 7-07836 для накатки резьбы на спицах (без головки) профи CYCLO (Англия)

Электрический резьбонарезной станок Voll V-Matic A2 (Волл В-Матик А2) – высокопроизводительный станок для нарезания резьбы предназначен для нарезки цилиндрической и конической трубной резьбы на стальных трубах Ø 1/4″ – 2″ и винтовой (болтовой) метрической резьбы.

Тип: станокПроизводитель: Cyclo

Тип: станокПроизводитель: Cyclo

Профессиональный станок-машинка для спицевого метчика. Варианты метчиков 14g и 12g (в комплект не входят). Может быть закреплен в тисках или к верстаку

Высокопроизводительный резьбонарезной станок V-Matic A4 для мобильного и стационарного использования. Подходит для долговременной эксплуатации в интенсивном режиме в цехе и на стройплощадке, применяется при монтаже систем отопления и водоснабжения и в серийном производс.

Высокопроизводительный резьбонарезной станок для мобильного и стационарного использования. Подходит для долговременной эксплуатации в интенсивном режиме в цехе и на стройплощадке, применяется при монтаже систем отопления и водоснабжения и в серийном производстве. Станок.

Мощность двигателя: 150 Вт, тип инструмента: универсальный, посадочный диаметр: 10 мм, диаметр заточного круга: 75 мм, толщина круга: 17 мм, регулировка частоты вращения, максимальная частота вращения: 10000 об/мин, гибкий вал

Высокопроизводительный резьбонарезной станок для мобильного и стационарного использования. Подходит для долговременной эксплуатации в интенсивном режиме в цехе и на стройплощадке, применяется при монтаже систем отопления и водоснабжения и в серийном производстве. Станок.

Достоинства Легкий, компактный дизайн. Индукционный двигатель с уплотнителем, позволяющим сделать работу менее шумной. Автономная масляная система с регулировкой подачи. Соответствует стандарту CE Технические характеристики Мощность двигателя: 900Вт индукционный, 50/60Г.

Тип станка: вертикально-сверлильный, максимальное напряжение: 220 В, количество оборотов: 2500 об/мин, количество скоростей: 9, максимальный диаметр сверла: 16 мм, максимальный вылет шпинделя: 115 мм, установка: настольная, опции: защитное стекло

Ножи резьбонарезные для станков (HSS; BSPP; 1/2″-3/4″) VOLL 2.20059

Тип инструмента: инструменты

Высокопроизводительный резьбонарезной станок для мобильного и стационарного использования. Подходит для долговременной эксплуатации в интенсивном режиме в цехе и на стройплощадке, применяется при монтаже систем отопления и водоснабжения и в серийном производстве. Станок.

Мощность : 1600 Вт Скорость вращения: 36/20/11 об/мин Вес: 142,20 кг Размеры: 1200 x 870 x 1200 mm Артикул: 162140 Производство: Франция

Станок CYCLO для накатки резьбы на спицах (без головки) профи

Комбинированный шлифовальный станок ВР-100 предназначен для обработки поверхностей различных нетяжёлых материалов. Обработка производится шлифовальной лентой, либо шлифовальным кругом. В зависимости от зернистости шлифовальной ленты и круга, можно производить как обдирк.

Тип станка: магнитный, максимальное напряжение: 230 В, количество оборотов: 600 об/мин, максимальный диаметр сверла: 13 мм

Тип: бритвенный станок, особенности бритвы: одноразовая

Ножи резьбонарезные для станка М12 VOLL 2.20067

Тип: бритвенный станок, особенности бритвы: одноразовая

Резьбонарезной станок REX с двухскоростной трансмиссией подходит для нарезания резьбы на трубах из различных материалов диаметром до 6 дюймов. Особенности резьбонарезного станка REX N150A: обеспечиваются две скорости вращения для создания необходимых условий в зависимос.

Тип станка: магнитный, максимальное напряжение: 220 В, количество оборотов: 810 об/мин, количество скоростей: 1

Накатка резьбы с использованием роликов – действенная технология

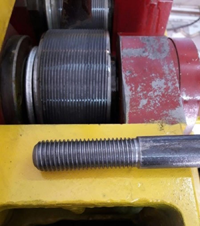

Востребованным и по-настоящему универсальным вариантом накатывания на сегодняшний день признается накатка резьбы с применением специальных роликов. Этот способ отличается уникальным технологическим потенциалом при производстве резьб разной точности, протяженности и сечения.

1 Накатка резьбы с помощью роликов – достоинства и недостатки методики

Под накатыванием роликами понимают операцию пластического холодного деформирования поверхности обрабатываемой детали, при которой металл подвергается высокому давлению.

В результате этого между резьбовыми витками наблюдается явление заполнения впадины, что приводит к формированию требуемой резьбы. Причем подобное деформирование происходит без снятия стружки с заготовки.

Достоинствами данной методики признаются далее приведенные факты:

- верхняя часть детали характеризуется очень малым уровнем шероховатости;

- показатель усталостной прочности изделия находится на высоком уровне;

- производительность операции в несколько раз выше, нежели при использовании стандартной методики, когда резьба нарезается;

- высокая величина твердости и стойкости против эксплуатационного износа, а также прочностного показателя поверхности заготовки, обусловленная наклепом.

К недостаткам накатки роликами относят то, что, во-первых, по сравнению с процессом шлифования металла она менее точна, во-вторых, требуются достаточно дорогие приспособления для осуществления технологического процесса. Кроме того, при использовании роликов важно грамотно выбирать режим обработки и очень точно рассчитывать геометрические параметры рабочего инструмента и детали. Если эти условия не будут выполнены, возрастает вероятность образования ряда негативных явлений:

- отслаивание металла по резьбе;

- чешуйчатость заготовки;

- большой перенаклеп.

Все упомянутые недостатки и преимущества технологии обусловили то, что чаще всего выполнение резьбы роликами используется в крупносерийном и массовом производстве.

2 Кратко о популярном инструменте для накатывания резьбы

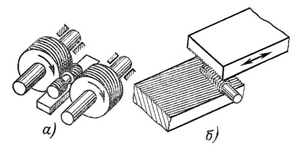

Для упорных, метрических, трапецеидальных и других по профилю резьб применяются плоские резьбонакатные плашки. Данный вид инструмента хорошо зарекомендовал себя также для выполнения винтовых и кольцевых канавок на пластичных деталях, разнообразных рифлений и шурупных резьб.

Используются не отдельные плашки, а их комплект из двух штук. Одна из них соединена с ползуном металлообрабатывающего агрегата, что позволяет ей осуществлять движение возвратно-поступательного характера. Вторая монтируется на рабочей поверхности станка неподвижным образом. Движущаяся плашка при перемещении агрегата захватывает изделие, которое требуется обработать, и по неподвижной плашке осуществляет его прокатку.

Для нанесения внутренних резьб применяют раскатники – похожие на машинные метчики специальные стержни, на которых уже имеется резьба. Они снабжены хвостовиком, калибрующей и заборной частью. Резьба на заготовке получается за счет пластического деформирования (аналогично обработке роликами). Раскатники рекомендуется применять для работы с цветными листовыми металлами, мягкими и вязкими марками стали, материалами с высоким уровнем пластичности.

3 Особенности использования роликов для накатки резьбы

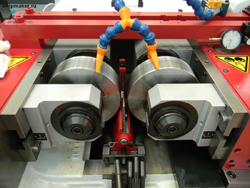

Все описанные выше способы выполнения резьбы по своим технологическим возможностям ощутимо уступают методике, при которой используются ролики. Как правило, применяется два ролика (иногда их может быть три или четыре). А сам рабочий процесс производится на универсальных либо специальных станках для накатки резьбы.

Существует три варианта накатывания резьбы роликами в зависимости от того, каким образом резьбонакатной станок подает рабочий инструмент и изделие: с тангенциальной подачей детали; с радиальной подачей роликов; с осевой подачей заготовки.

Тангенциальная схема обеспечивает высокую производительность агрегата. Она может выполняться подачей:

- двух роликов цилиндрической формы, каждый из которых имеет собственную окружную скорость;

- двух пар роликов затылованного типа либо просто двух таких роликов;

- двух роликов затылованного типа в центрах.

Отличие цилиндрических приспособлений от затылованных заключается в том, что у вторых имеется не только калибрующая и заборная части, но еще и сбрасывающая. По стоимости затылованные ролики дороже обычных, а использовать их можно как на простых станках, на которых шпиндельные узлы находятся в фиксированном положении, так и на специальных полуавтоматических резьбонакатных установках.

В тех случаях, когда применяются две пары затылованных роликов, процесс накатывания резьбы ускоряется. Резьбу можно наносить одновременно на два конца изделия или же обрабатывать сразу две детали. А при монтаже заготовки в центрах станка следует пользоваться крупными по сечению роликами (от 20 до 30 сантиметров).

Более популярным способом накатки резьбы является вариант, когда ролики подаются радиально. Востребованность этой методики обусловлена в первую очередь простотой используемого инструмента и необходимой для выполнения операции оснастки. Обычно накатка производится при помощи двух вращающихся роликов. Радиальную подачу при этом имеет лишь один из них.

При радиальной подаче применяются только цилиндрические ролики, которые соответствуют положениям Государственного стандарта 9539. Они бывают нормальной и повышенной точности, предназначены для нарезания резьбы сечением от 3 до 68 миллиметров (шаг варьируется от 0,5 до 6 миллиметров). Посадочное отверстие таких цилиндрических приспособлений может иметь следующие размеры – 45, 80, 54 или 63 миллиметра.

Геометрические параметры роликов цилиндрической формы устанавливают посредством проведения специальных расчетов, при которых во внимание принимается уровень точности, шаг, сечение и протяженность резьбы, которую требуется произвести. Очень важным представляется и то, чтобы винтовая линия на резьбе и на роликах характеризовалась идентичными углами подъемов. Именно по этой причине на роликах резьба выполняется многозаходной.

Если на изделие необходимо накатать длинную резьбу, в большинстве случаев применяется схема осевой подачи детали. Она производится на средней скорости порядка 9 тысяч миллиметров в минуту. Данная схема реализуется крайне редко, так как при ней отмечается уменьшение прочности инструмента, вызванное проскальзыванием витков обрабатываемого изделия и роликов, а также наличие погрешности шага (на каждые 10 сантиметров длины около 10 микрометров).

4 Информация о резьбонакатных станках

Для накатки резьбы используются полуавтоматические станки с двумя либо тремя роликами. Любой резьбонакатной станок состоит из двух основных частей:

- гидравлического привода, который необходим для формирования накатывающего усилия для деформирования изделия и формирования требуемой резьбы;

- устройства для вращения в одном направлении роликов.

Такие агрегаты могут функционировать в следующих рабочих режимах: автоматический и полуавтоматический; наладочный; работа без отвода резьбонарезной головки на упоре.

Некоторые станки, кроме того, оснащаются дополнительными приспособлениями, что значительно расширяет их рабочие возможности и ускоряет процесс накатывания резьбы роликами. Например, механизм поворота шпиндельного узла дает возможность выполнять операцию с осевой подачей, а устройства автозагрузки и автовыгрузки изделий позволяют интегрировать оборудование в линии и мощные комплексы крупносерийного производства.

Небольшой обзор популярных резьбонакатных агрегатов:

- «PEE-WEE»: экономичные, высокотехнологичные и надежные установки из Германии с различными показателями давления накатки (5–60 тонн). Все модели снабжаются на заводе механизмом автоматической загрузки деталей, могут оснащаться шпинделями наклонного типа, что обеспечивает возможность работы с профилями большой длины.

- «PROFIROLL»: немецкие станки, отличающиеся простой переналадкой, оборудованные качественной и понятной системой управления. Нельзя не отметить их долговечность и простоту обслуживания.

- «В28»: недорогое белорусское оборудование для радиальной и осевой обработки с усилием сжатия от 80 (модель «В28-80») до 630 («В28-630») кН.

- Станки от Азовского комбината кузнечно-прессового оборудования: «A9527», «A9524», «AA9521.02 (03)» и другие.

Разновидности оборудования для накатывания резьбы на круглом прокате и трубе (изготовление метизов, деталей машин и механизмов)

Двухроликовые профиленакатные станки

Накатывание двумя (реже тремя) приводными цилиндрическими роликами нашло широкое применение на машиностроительных и станкостроительных заводах при изготовлении резьбы и других профилей повышенной точности.

Преимущества способа: универсальность процесса, широкий диапазон диаметров накатываемой резьбы (2–200 мм) и шагов (0,35–16 мм), отсутствие ограничения длины накатываемой резьбы (до 2000 мм и больше), высокий предел прочности обрабатываемых заготовок – до 1500 МПа, высокая точность накатанной резьбы (поле допуска 4h и выше); относительная простота конструкции оборудования.

Используемые для этого способа профиленакатные (резьбонакатные) полуавтоматы являются универсальными машинами. Они предназначены для холодного накатывания точной метрической, трапецеидальной и других типов резьбы; червяков; профилей на ходовых винтах; рифлений; мелкомодульных косозубых колес, а также для правки и калибровки цилиндрических и сферических тел. Процесс накатывания профиля на цилиндрических поверхностях заготовок выполняется обкатыванием профиля, нанесенного на цилиндрических резьбонакатных роликах по поверхности заготовок, при принудительном вращении обоих роликов и радиальном перемещении одного ролика под действием усилия, развиваемого гидроприводом подач.

Заготовка, установленная между резьбонакатными роликами на ножевую опору или в центрах специального устройства, будет вращаться в результате действия сил трения, возникающих при соприкосновении роликов с заготовкой и возрастающих по мере внедрения профиля роликов в заготовку и образования на ней профиля, негативного профилю на роликах.

В настоящее время серийно изготавливаются станки с давлением накатки от 5 до 60 т. В зависимости от модификации станок может быть оборудован ЧПУ, вместо электродвигателей и трансмиссий применяются серводвигатели, все команды задаются с пульта управления, а результаты настройки станка вводятся в память и могут быть впоследствии отображены на дисплее. Точность и надежность станков позволяют применять их для накатки всех типов резьбы (в том числе конической резьбы), червяков, мелкомодульных косозубых колес, ниппелей, цапф, а также для обкатки клапанов. Станки легко оснащаются автоматическими механизмами загрузки и выгрузки деталей, что позволяет широко применить их в автоматических комплексах и линиях для изготовления массовых деталей. При использовании автоматической загрузки станок накатывает до 1200 деталей в час.

Накатывание неприводным цилиндрическим инструментом осуществляется с помощью резьбонакатных головок и державок, устанавливаемых на суппортах универсального оборудования. Использование резьбонакатных головок и устройств расширяет область применения накатывания и обеспечивает получение этим способом точной резьбы на универсальных металлорежущих станках: токарных, токарно-револьверных, одно- и многошпиндельных автоматах. Применение головок и устройств позволяет получать окончательно обработанные детали, удовлетворяющие необходимым требованиям по соосности, биению и стабильности размеров резьбы, не выделяя изготовление резьбы в самостоятельную операцию.

Современные резьбонакатные головки можно разделить на три основные группы:

- с продольной подачей тремя резьбонакатными роликами с кольцевой нарезкой;

- с тангенциальной подачей двумя резьбонакатными роликами с винтовой нарезкой;

- с радиальной подачей двумя или тремя затылованными роликами.

Наряду с положительными свойствами резьбонакатных головок, такими как обеспечение снижения машинного времени в 5–7 раз по сравнению с нарезанием круглыми плашками, можно сказать, что эта технология не предназначена для крупносерийного производства.

Накатывание резьбы плоскими плашками

Накатывание плоскими резьбонакатными плашками нашло широкое применение на метизных заводах при изготовлении крепежных деталей обычной точности. Точность накатываемой резьбы – не выше шестой степени по ГОСТ 16093-81. Этот способ имеет следующие преимущества: сравнительно высокую производительность, простоту конструкции оборудования и достаточно высокую надежность его работы, простоту конструкции и изготовления инструмента. Недостатки, ограничивающие применение этого способа: узкий диапазон диаметров накатываемой резьбы (1,5 – 33 мм), предел шагов 0,35–3 мм; ограничение длины накатываемой резьбы шириной плашек до 100 мм и предел прочности накатываемых заготовок до 900 МПа. Этим способом трудно получать резьбы на деталях повышенной твердости. Применение плоских резьбонакатных плашек специальной конструкции позволяет накатывать за один проход резьбы на самонарезающихся винтах и шурупах.

Также по теме.

Резка арматуры ручным станком: быстро и эффективно

Рубочный станок для арматуры ручной активно используется на стройплощадках и на промышленных предприятиях, имеющих дело с производством металлоконструкций. Для изготовления деталей из арматурных прутьев, так как зачастую их необходимо разрезать […]

Ножницы по металлу: их виды и сфера применения

Ножницы по металлу – это такой тип оборудования, с помощью которого обеспечивается раскрой (резка, рубка) листовой стали различной толщины. С помощью таких станков получают заготовки с высокой точностью линейных размеров. […]

Разновидности и специфика работы ручных вальцовочных станков

Вальцовочное оборудование применяется для изготовления из металлических листов конической, овальной, цилиндрической продукции. В промышленности и в строительстве ручные листогибочные вальцы активно используют для изготовления дымоходов, воздуховодов, труб, желобов, различных кровельных […]