Нарезание трубной резьбы на токарном станке

Всё о нарезке резьбы на трубах: 4 секрета токаря

Разъемное соединение металлических трубопроводов в домашней системе водопровода, канализации производят при помощи резьбы. Дюймовая трубная резьба исполняется на концах труб и фитингах. Диаметр ее нарезки определяется по размеру дюймов, либо их долях, где характеризующая величина – количество выполненных по числу витков на длине единого дюйма. Главное преимущество резьбового сочленения труб – возможность разъединения и замены одной изношенной детали, вместо удаления всей конструкции и сварочной установки другой. Нарезка дюймовой резьбы исполняется плашками, с помощью метчиков, либо специальными резцами.

- Что собой представляет дюймовая резьба

- Резьбы, применяемые в быту

- Параметры

- Выполнение трубной резьбы

- Определение шага трубной резьбы

- Нарезка трубной резьбы

К размеру диаметра внутреннего отверстия трубопровода добавляется толщина стенок трубы. Если размер дюйма 25,4 мм, то величина трубного дюйма – 3,3249 см. Выбор дюймовой детали обусловливает точное совпадение размеров сечения.

- форма цилиндрическая, либо коническая,

- метод нарезания – наружное исполнение и внутреннее нарезание,

- вид направления линии винта – влево и направо,

- заходы – многозаходные и однозаходные,

- профилирующий параметр: метрическая, цилиндрическая, трапециевая, коническая трубная, коническая дюймовая, круглая, прямоугольная, упорная,

- размерность – метрическая резьба, либо дюймовая трубная,

- назначение – для крепежа, ходовые нарезки, регулирующие,

- вид обработки: нарезание детали резцом, плашкой, метчиком.

Втулка с дюймовым соединением

В модульной нарезке шаг определяется модулями. Для перевода в мм. «M» умножают на pi число.

Питчевая резьба замеряется питчами (для определения число дюймов pi значение делят на питч).

Параметры

Гост на дюймовую резьбу 6257 – 81 главными точными параметрами определяет размеры шага прохода и диаметра. При этом измерение наружного трубного диаметра равно расстоянию между каждой верхней точки противостоящих гребней. Диаметр внутреннего просвета замеряют от одной точки внизу впадины канавки до другой противоположной. Резьбовой шаг постоянной величины, он измеряется расстояниями между соседствующими гребнями, либо впадинами.

Отличия между метрической и дюймовой резьбой:

- размеры метрической – в мм, дюймовой – в значениях дюймах, либо их дробных долях,

- дюймовая резьба характеризуется более острыми углами наклона гребней и впадин,

- нити отличаются закругленной формой.

Верхний размер угла = 55 град, шаг резьбы замеряют количеством нитей.

В быту используются такие виды изделий:

с параметром в 1 дюйм — 14 нитей, шаговая длина 1, 814 мм, величина диаметра ¾, либо ½,

11 нитей в 1 дюйме – с размером шага 2, 309, и диаметром 1; 1 и ½; 1 и ¼.

Соотношение дюймовой и метрической резьбы:

Выполнение трубной резьбы

Делают нарезание резьбы на токарном станке резцом, а также с помощью плашек, гребенками и метчиками, ручным или механическим способом. Для уточнения размеров потребуется инструмент резьбомер (гребенка, калибр), либо штангенциркуль.

Определение шага трубной резьбы

При метрическом нарезании вначале нужно определить шаг резьбы: промерить расстояние, отделяющее вершины, затем разделить на число нитей.

Важно проверить вначале шаг и профиль, затем размеры внутреннего, наружного диаметров.

Чтобы узнать шаг при помощи линейки, либо определить щтангенциркулем, нужно замерить длину двух или трех проходных шагов, затем разделить на число шагов. При проверке резьбомером зубцы пилочки должны плотно, без зазоров прилегать к измеряемой резьбе.

Точность замеров зависит от следующих условий:

- степени износа и чистоты детали;

- удобства операции замера,

- чистоты и вида инструмента,

- правильного использования измерительного прибора.

При дюймовом методе просчитать число нитей на 1 трубный дюйм. После обработки требуется проверка.

Чтобы определить шаг дюймовой резьбы штуцером (муфтой) с внутренней нарезкой нужных размеров, нужно закрутить внутрь детали болт. Если он зашел ровно, плотно, без усилий, то размеры шага и диаметра нарезки подобраны верно. Для замера наружной величины гребней применяются накручивающиеся детали насадки. При несоответствии размеров используют поочередно другие калибры до соответствия.

Как пользоваться резьбомером? Пластины, которые включены в инструмент, прикладывают к наружной, затем внутренней нарезке трубы. При соответствии профиля размеру пилки уточняют визуально: рассматривают свободный просвет. Точное совпадение означает параметры размера, указанные на пилочках (пластинах) резьбомера.

Штангельциркулем и микромером с точностью промеряют лишь наружные диаметры, поэтому более приемлемый вариант – использование резьбомера.

Чтобы не допустить ошибки, нужно замерить каждый диаметр детали три раза, просчитать и выбрать среднюю величину.

Чтобы не допустить ошибки, нужно замерить каждый диаметр детали три раза, просчитать и выбрать среднюю величину.

Нарезка трубной резьбы

Чтобы точно нарезать резьбу на токарном станке (дюймовая) важно правильно подобрать инструменты: дюймовый резьбомер используют для определения шага и конструкции резца.

Затем определить направление резьбы, точно настроить параметры для станка.

Резцы для нарезания резьбы затачивают с учетом размера переднего угла γ = 0, и регулировочно ставят точно на линейной высоте центра станка. Профильный угол = 55 град.

Резьбовой резец для наружной резьбы дополняют стальными прочными пластинами (либо из твердого сплава). Деталь обрабатывают с условием, что размер ее наружного диаметра меньше диаметра нарезки, так как при обрабатывании происходит деформация металла, ведущая к увеличению диаметра заготовки.

Для выполнения внутренней поверхности заготовку вначале растачивают, либо сверлят, затем следует нарезать гребни с исполнением уступа 2 – 2,5 мм. (чтобы точно определить последний захода резца) затем его удаляют.

Для точности применяют шаблон, совмещают резец для нарезания резьбы с шаблоном, ориентируясь на просвет в строгом соответствии с линией центра станка.

Нарезание резьбы резцом на станке делают поэтапно.

- После каждой операции захода резца его перемещают на исходную позицию.

- Устанавливают новые параметры глубины и рабочий проход повторяют, при этом смещая резец направо, либо налево, перемещают суппорт на 0,1 – 0, 15 мм.

- Количество проходов 3 – 6 черновых, только 3 чистовые операции. Для них используют резцы, дополненные державками мягкопружинящими, чтобы поверхность была ровной, сглаженной.

- При исполнении чернового варианта нарезания токарный резец крепят на державке жесткой.

- Головку плоского резца, исполняющего нарезку детали внутреннюю, приспосабливают перпендикулярно для оси детали, чтобы, во избежание перекоса, получить симметричный элемент.

- Для исполнения чистовых операционных проходов при станочном нарезании витков используют прочные державки пружинящие.

- Черновое рабочее нарезание резьбы на станке делают резцом, укрепленным внутри державки жесткой структуры, а чистовую операцию — резцом, размещенным внутри пружинящей станочной державки.

Для упрощения ручной операции нарезки применяют прибор КЛУПП, состоящий из корпуса с ручками, оборудованный подвижными гребенками или купить специальную плашку, в комплекте которой профильные сменные гребенки.

Тщательно выполненная дюймовая трубная резьба – гарантия безопасной долговечной работы системы водоснабжения дома, поэтому если нет определенных навыков по нарезанию, закажите изготовление мастеру токарю, либо фрезеровщику.

Методы и особенности нарезания резьбы резцом на токарном станке

Для того чтобы нарезать резьбу на токарном станке, могут применяться разные инструменты. Опытные мастера чаще всего делают это при помощи резца.

Но также можно применить и рабочие головки специального назначения, метчики, плашки. А также такая операция, проводится используя технологию накатки.

В этой статье мы разберёмся, какие бывают резьбы, как их получить при помощи разных методов, и как проверить их качество.

Методы получения

Существует два основных метода для получения резьбы. Они делятся на нарезание и накатывание. Также различные методы используются для внутренней и наружной резьбы.

К примеру, для наружной, необходимо воспользоваться разными плашками, резцами, резьбовыми фрезами и гребенками, либо роликами на резьбонакатных автоматах.

При выборе одного или другого метода, нужно учитывать желаемый профиль резьбы, характер материала, необходимый объем и точность.

Классификация

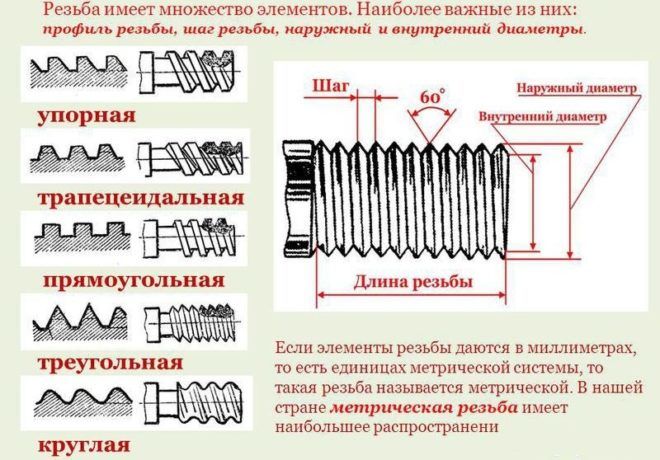

Существует огромное множество типов резьбы. Они отличаются по форме профиля, расположению, направлению заходов, величиной шага и многим другим параметрам.

По форме профиля резьбы бывают

- Трапециевидные.

- Прямоугольные.

- Круглые.

- Упорные.

- Треугольные: метрические; дюймовые; трубные.

По направлению заходов

- Левая.

- Правая.

По расположению

- Наружная (как у болта).

- Внутренняя (как у гайки).

По поверхности, на которой выполнена резьба

- Цилиндрическая.

- Коническая.

- По эксплуатационному назначению.

- Крепёжные.

- Крепёжно-уплотнительные.

- Ходовые.

- Специальные.

Как нарезать на токарном?

К примеру, нарезка на токарном станке, используя резец будет выглядеть так: резец двигается вдоль оси вращающиеся детали, которая поддаётся вперёд и назад по отношению к резцу, и своей заостренной вершинкой прочерчивает линию винтового типа.

Винтовая линия отличается углом её подъёма или увеличения. Величина этого угла, перпендикулярна оси вращения, она измеряется между касательной и определяется: величиной подачи режущего инструмента, который перемещается вдоль оси, с частотой вращения детали.

Нарезание внутренней и наружной

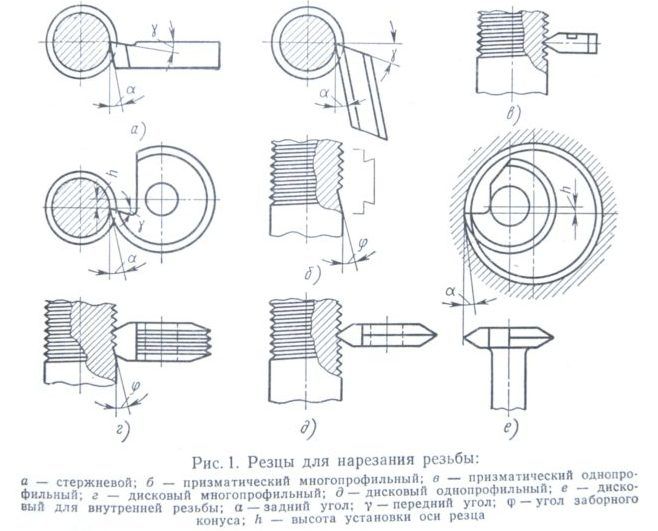

Чтобы нарезать внутреннюю или наружную резьбу, нужно применить стержневой резец. Их изготовление отличается лишь формой резца. Для наружной, применяются прямые или отогнутые резцы.

А для внутренней изогнутые резцы или прямые. Расположение кромки резца обязательно должно совпадать профилем обрабатываемой резьбы.

Нарезание метчиками и плашками

Плашками вырезается наружная резьба. Участок детали предварительно обрабатывается. Диаметр поверхности, которая будет обработана должен быть чуть-чуть меньше наружного диаметра резьбы.

Сперва снимается фаска, соответствующая высоте профиля резьбы. Затем плашка устанавливается в патрон (плашкодержатель).

И выбирается скорость в соответствия с нужной резьбой (она указана на тыльной стороне станка).

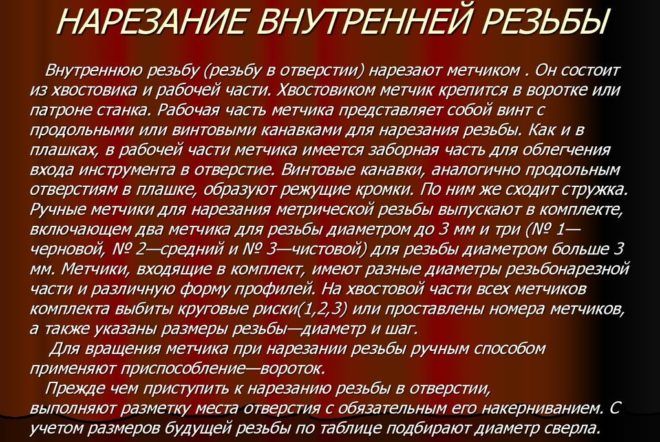

Метчики часто используются для внутренней метрической резьбы. Как правило, на станке используется машинные метчики, это позволяет за один проход закончить деталь.

Для резьбы из твердых, вязких материалов используются комплекты из 2–3 метчиков. В комплекте из двух, правый делает 75% работы, а второй лишь доводит до нужного размера.

В комплекте из трёх метчиков, правый или черновой делает 60% работы, средний (получистовой) 30% работы, а третьи 10%.

Использование резьбонарезных головок

Для труб и болтов применяются резьбонарезные головки. Они устанавливаются в станок, затем настраивается нужный диаметр и передвигается по трубе. Они способны осуществлять работу с высокой точностью.

Универсальные головки позволяют установить гребенки от разных компаний. Также есть возможность смазки гребёнок и регулировки размеров, часто встречается ручной зажим.

Особенности левой

Во-первых, нужно переключить режим работы ходового винта, чтобы он начал крутиться влево. Это делается, переключив рычаг, определяющий направление раскручивания. И дальше всё происходит с точностью до наоборот по сравнению с правой резьбой.

Только надо учитывать, что при переключении на реверс, резец не будет отходить на сторону задней бабки, а наоборот, будет двигаться к патрону. Во избежание их столкновения надо тщательно следить за производимыми движениями.

Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок. Читайте также: что такое накатка для токарного станка, для чего она нужна.

Интересное видео

Нарезание резьбы на токарных станках

Нарезание резьбы — обширная тема в металлообработке с использованием токарных станков. Эта технология применяется больше чем в 40% работ. От качества резьб зависит прочность соединения разъёмных элементов конструкций или механизмов. Подробнее об этом в статье.

Методы получения резьб

Резьбовые соединения используются в машиностроении и строительстве. Применение метизов с резьбой позволяет соединять детали механизмов и конструктивные элементы при строительстве посредством использования болтов, гаек, винтов, шпилек. Изделия с резьбой предназначены и для передачи усилий или движения в механизмах типа домкрат, редуктор, пресс, станок.

Схема нарезание резьбы метчиком на токарном станке

Домкраты и ходовые винты изготавливают с трапецеидальной резьбой.

Существуют следующие способы изготовления резьб:

- вручную (метчиком или плашкой);

- на станках:

- токарно-винторезном (мод. 16К20);

- резьбонакатных с применением роликов и плоских плашек;

- фрезерных (мод. РТС 161Ф4) для получения резьб с большой величиной шага;

- шлифовальных с использованием кругов с заданным профилем для изготовления мелких и точных резьб;

- винторезных (мод. 1622);

- для нарезки резьб на гайках (мод. 2064);

- обеспечивающих вихревое нарезание резьб с использованием многорезцовых головок.

Вихревое резание обеспечивается 4 резцами, расположенными во вращающейся головке, от своего двигателя. Это приспособление закрепляют на суппорте токарного станка. За счёт поочередного врезания резцов обеспечивается высокая скорость обработки, так как резцы нагреваются незначительно. Этим же обеспечивается меньшая шероховатость получаемой резьбовой поверхности и повышенная точность профиля.

Видео нарезании резьбы на токарно-винторезном станке 1К62

Классификация резьб

Резьба — это винтовая линия, образуемая на поверхности тела вращения вершиной выступа определенной формы. Расстояние между близлежащими выступами равно шагу резьбы. Форма выступа зависит от её вида. Между двумя соседствующими выступами находится впадина.

Виды резьбовых признаков:

- Направление винтовой линии:

- правая (подъём её происходит слева направо, а завинчивание болта осуществляют по движению часовой стрелки);

- левая (завинчивание происходит против движения часовой стрелки).

- Формы выступа в виде:

- треугольника,

- трапеции,

- неравнобочной трапеции,

- прямоугольника,

- полукруга.

- Внешней поверхности детали (цилиндрической или конусной).

- Расположения на детали (внутренней или наружной).

- Число заходов (один, два, три);

- Назначение (крепежная и ходовая).

Резьбу подразделяют на виды:

- с углом профиля:

- 60⁰ (метрическая, коническая дюймовая);

- 55⁰ (трубная цилиндрическая, трубная коническая);

- упорную;

- круглую;

- трапецеидальной формы (угол 30⁰).

Трапецеидальной резьбе присуща большая прочность, чем прямоугольной, при меньшей трудоемкости изготовления. Назначение трапецеидальной резьбы — преобразование вращательного движения в поступательное.

Кроме этого, используют резьбу, называемую модульной. Её используют там, где передают вращение с червяка на червячное колесо, оси которых находятся под углом 90⁰.

Расшифровка написания резьб

Резьба обозначается: М12х1,25–7Н. Это означает: метрическая внутренняя (7Н), диаметр 12 мм, шаг – 1,25 мм, поле допуска 7Н. Для наружной резьбы поле допуска записывают: 6h. Значение крупного шага в обозначении не приводится (М16–8g). Левой резьбе в обозначении добавляют буквы LH (М16–8g–LH). В ГОСТ 8724–81 приведена таблица, с указанием диаметра и шага нужного размера.

Инструмент для нарезания резьб

Плашка. На наружной поверхности резьба нарезается плашками. Их изготавливают в виде гайки. Для получения режущих элементов и отвода стружки в них просверлены отверстия. С каждой стороны плашка имеет режущие элементы, образующие заборный конус (угол 20⁰–30⁰). В средней части расположена калибрующая зона.

Плашку фиксируют в воротке при помощи винтов. Нужно после каждого оборота плашки поворачивать её назад на треть окружности. Это нужно для очистки отверстий от стружки и получения качественной резьбовой поверхности.

Метчик. Метчик используют для нарезания внутренней резьбы. Он имеет режущие кромки, получаемые при изготовлении продольных или винтовых канавок. Канавки формируют передние поверхности на зубьях. Рабочая зона метчика образует заборный и калибрующий участки. Заборный участок ещё называют режущим. Он конической формы и врезание происходит постепенно.

Различают ручные, машинные и гаечные метчики. Ручные метчики изготавливают одинарными и в комплекте: для чернового и чистового проходов при нарезании резьб. Комплект состоит и из 3 метчиков. Номер его указывают количеством круговых рисок на хвостовике (1 — черновой, 2 — получистовой, 3 — чистовой).

Наибольшая заборная часть у чернового метчика. Хвостовик у метчиков изготавливают в виде квадрата, чтобы передавать рабочее усилие воротком. Метчики подразделяют для нарезки резьб в сквозных и глухих отверстиях. Гаечные метчики изготавливают с прямым или изогнутым хвостовиком.

Резец. Резьба нарезается вершиной резца, закреплённого в суппорте, при перемещении его относительно вращающейся заготовки. При этом шаг резьбы, образуемый резцом, равен расстоянию между вершинами соседних выступов по оси детали.

Резцы для нарезки резьб конструктивно выполняют:

- цельными (изготавливают из быстрорежущей стали или твердого сплава);

- с напаянными пластинами из твердого сплава (ГОСТ 18885–73);

- сборными с мехкреплением СМП (сменных многогранных пластин).

Резьбовой резец с напайной или сменной многогранной пластиной (СМП) должен иметь углы заточки, обеспечивающие получение соответствующего профиля на резьбе. Такие резцы используют для нарезания метрической и трапецеидальной резьбы.

Резцы с СМП используют на токарно-фрезерных станках с ЧПУ, которые могут обеспечить необходимые режимы резания и получение готовой детали за один цикл обработки (обрабатывающие центра).

Для обеспечения качества резьбы при её нарезании обязательно применяют СОЖ (эмульсию, сульфофрезол и другие).

Марки быстрорежущей стали для резцов: Р6М5К5, Р6М5, Р9М4К8, Р9К5, Р12Ф3, Р9М4К8.

Используемое оборудование

Резьбу нарезают вручную или на токарно-винторезных станках. При нарезке вручную используют тиски и инструмент: плашки и метчики. Нарезать резьбу с использованием токарно-винторезного станка 16К20 можно резцом, метчиком, плашкой и другими видами инструмента. На них осуществляют нарезку как наружной, так и внутренней резьб.

На коробке подач станка 16К20 расположена таблица, в которой указаны положения рукояток для того, чтобы настроить нужный шаг резьбы. Настройка режимов обработки позволяет получить качественную деталь. Технология использования резца предусматривает:

- правильную его заточку;

- настройку режимов работы станка;

- правильную установку резца по центру детали с использованием приспособления — шаблона;

- замер полученных размеров резьбовыми шаблонами или калибрами.

При резьбообразовании не допускаются: задиры, дробление, рваные нитки, риски.

Специальное приспособление или вихревые головки с отдельным приводом расширяют функциональные возможности токарных станков.

Токарно-револьверные станки повышают производительность обработки за счет сокращения времени на замену инструмента.

Нарезание трубной резьбы на токарном станке

Самой ответственной операцией при отделке труб и муфт является нарезание резьбы. Оно производится методом многопроходного нарезания на станках с ЧПУ либо на обычных токарно-винторезных станках. При работе на универсальном оборудовании к квалификации и опыту токаря предъявляются особенно высокие требования, так как многопроходное нарезание резьбы на довольно высоких скоростях резания требует от него очень большого внимания и хорошей реакции. Особенно это касается нарезания резьбы в муфтах. Работа на станках с ЧПУ не требует от токаря столь высоких профессиональных навыков, однако в этом случае нужно иметь специалиста или специалистов, умеющих составлять программы для станков с ЧПУ и обслуживать электронные системы станков.

Для многопроходного нарезания резьбы могут быть использованы призматические многозубые гребенки или неперетачиваемые многозубые твердосплавные пластины с износостойким покрытием и без него. Для нарезания резьбы на трубах наиболее часто пользуются пластинами Т1 22НП 2.54 НКТ, Т1 22НП 3.175 НКТ – для треугольных и Т1 22НП 5.08 ОГМ – для трапецеидальных резьб. При работе гребенками – ПГ 20НП 2.54 НКТ для треугольной и . для трапецеидальной резьбы.

При обработке муфт соответственно применяют пластины с треугольным профилем: Т1 22ВП 3.175 НКТ и с трапецеидальным – Т1 22ВП 5.08 ОТМ. В качестве гребенок используют ПГ 12ВП 2.54 НКТ, ПГ 12ВП 3.175 НКТ – для треугольной резьбы и . – для трапецеидальной).

Специфика обработки муфт, заключающаяся в большом вылете инструмента и, следовательно, повышении опасности вибраций, часто заставляет отказаться от использования многозубого инструмента. Особенно это касается обработки муфт малого диаметра. В этих случаях используется однозубый инструмент, например, резьбовая пластина Т4 22ВП 2.54 НКТ. В некоторых случаях применению многозубого инструмента препятствуют конструктивные особенности муфт, не дающие пространства для свободного выхода предварительных режущих зубьев. Это относится, например, к соединениям ОТТГ. В этом случае приходится уменьшать количество режущих зубьев.

Общий вид призматических гребенок и резьбовых пластин приведен на рис. 17, 18.

| Рис. 17 Твердосплавные призматические резьбовые гребенки | Рис. 18 Твердосплавные резьбовые пластины. |

Применение призматических гребенок, инструмента исторически более старого, целесообразно только при организации хорошего заточного хозяйства, оснащенного соответствующим оборудованием (желательно для электрохимической алмазной заточки), обслуживаемого высококвалифицированным персоналом. Если такой инструмент затачивать на обычном точиле, то существенно ухудшаются физико-механические свойства сплава, что ведет к снижению стойкости инструмента после переточки. Кроме того, отклонения переднего угла при заточке ведет к искажению профиля нарезаемой резьбы. Следует также отметить, что твердый сплав, используемый для изготовления этого инструмента, обеспечивает более низкие скорости резания, чем современные сплавы с износостойкими покрытиями, из которых обычно делают неперетачиваемые пластины.

Современная технология инструментального производства позволяет производить твердосплавный многозубый инструмент почти по тем же ценам, что и однозубый. В то же время, такой инструмент имеет два серьезных преимущества. Его стойкость выше, чем у однозубого, так как калибрующий зуб, размерный износ которого определяет выход инструмента из строя, разгружен за счет предварительно работающих зубьев. Кроме того, наличие нескольких одновременно работающих зубьев позволяет сократить число проходов, что существенно повышает производительность резьбообработки.

Типаж твердосплавного резьбового инструмента очень широк. Он предусматривает учет самых различных пожеланий заказчика с учетом имеющегося у него оборудования.

Ассортимент серийно выпускаемых резьбовых пластин и гребенок приведен в Каталоге.

Некоторые рекомендации по технологии многопроходного резьбонарезания.

Рис.19 Многопроходное нарезание наружной резьбы многозубой резьбовой пластиной.

Нарезание наружной и внутренней резьбы многозубым инструментом рекомендуется проводить в три прохода – для треугольных резьб с шагами 2.54 и 3.175 мм и в 4-6 проходов – для трапецеидальных резьб с шагом 5.08 мм. Количество проходов во многом зависит от состояния станка. Ясно, что на разболтанном старом станке при уменьшении числа проходов поломки инструмента могут создать серьезные проблемы. Поэтому число проходов должно выбираться, исходя из соотношения производительности обработки и расхода дорогостоящего инструмента. В случае необходимости использования однозубого резьбового инструмента, число проходов соответственно увеличивается.

Рис. 20 Многопроходное нарезание внутренней резьбы однозубой резьбовой пластиной.

Особо следует предостеречь от необоснованного увеличения числа проходов. Несмотря на кажущееся облегчение условий работы инструмента и станка, в ряде случаев мы можем получить.

Это связано с тем, что при неоправданно завышенном числе проходов мы уменьшаем припуск на проход (толщину срезаемой в каждом конкретном проходе стружки). При достижении этого припуска величин, измеряемых в сотых долях миллиметра, мы делаем толщина среза сопоставимой с радиусом округления режущей кромки инструмента.

При этом мы получаем резание с большими отрицательными значениями переднего угла (см. рис. 21). Практически происходит смятие, пластическая деформация. Поперечные силы резания резко возрастают. Это ведет к появлению вибраций, быстрому выходу инструмента из строя, ухудшению качества обрабатываемой поверхности.

Рис. 21 Геометрия резания при толщине среза, сопоставимым с величиной радиуса округления.

Неоправданно малый припуск на проход может быть связан не только с большим числом проходов, но и с неправильным распределением припуска между проходами, например, оставлению слишком малого припуска на последний проход. Лучше, чтобы минимальная толщина среза не превышала 0.04-0.05 мм.

Учитывая, что в многозубом инструменте припуск между зубьями определяется самой конструкцией, этому вопросу при его проектировании всегда уделяется большое внимание.

Серьезным вопросом при резьбонарезании является правильная установка инструмента. На станках с ЧПУ инструмент, как правило, настраивается вне станка на специальных оптических приборах. Данные по настройке вносятся потом в специальные корректора системы ЧПУ. Правильность установки инструмента в резцедержателе обеспечивается его конструкцией и конструкцией инструментальной оснастки.

При установке инструмента на универсальных токарно-винторезных станках дело обстоит сложнее. Следует отметить, что неправильная установка может привести к получению бракованной резьбы даже при использовании вполне годного инструмента. Необходимо обеспечение двух условий: правильного расположения режущей кромки относительно оси изделия, правильной ориентации инструмента относительно вертикальной оси. Первое требование является достаточно привычным, правда, для резьбообработки оно приобретает особое значение из-за дополнительных искажений профиля при неправильной установке инструмента. К выполнению второго условия, к сожалению, иногда относятся недостаточно серьезно, хотя оно может самым непосредственным образом сказаться на качестве резьбы. Допуск на половину угла профиля треугольной резьбы составляет 1° 15′ ± 1°, а на углы уклона профиля трапецеидальных резьб – 1° 30′ до ± 45′ в зависимости от ГОСТа. Нужно учитывать, что около трети этого допуска может “съесть” допуск на изготовление профиля инструмента, свою лепту в искажения вносит и сам станок, точнее, погрешности изготовления и перемещения его узлов. Поэтому к вопросу установки резьбового инструмента нужно отнестись достаточно серьезно.

Рис. 22 Установка резьбового инструмента под угол уклона конуса на универсальном станке.

Если у Вас нет специальных приспособлений для выверки правильности установки инструмента, можно использовать, например, подрезанный торец трубы для проверки параллельности ему державки инструмента. Однако ни в коем случае нельзя настраивать инструмент путем установки параллельности верхушек его зубьев проточенному конусу трубы. Угол наклона линии, проходящей через вершины зубьев гребенки или пластины, никогда не равняется углу уклона конуса! Настраивая инструмент подобным образом, Вы гарантированно получаете искаженные углы профиля. (См. рис.22).

Хотя режущий инструмент изготовлен из достаточно износостойкого материала, он все равно подвержен износу. Следует помнить, что в случае с резьбовым инструментом критерием его выхода из строя является не просто физический износ, когда инструмент ломается или об износе свидетельствуют специфические звуки, сопровождающие работу, а размерный износ. То есть о выходе инструмента из строя свидетельствует несоответствие нарезанной резьбы предъявляемым требованиям. Таким образом, для получения качественной резьбы необходимо менять резьбовой инструмент, не дожидаясь его физического выхода из строя (поломки или катастрофического износа). В то же время, при резьбонарезании могут возникнуть проблемы, связанные с ускоренным износом инструмента, не связанным с потерей размеров.

Следует обратить особое внимание на необходимость использования при резьбонарезании смазочно-охлаждающей жидкости (СОЖ). При этом особенно важно следить за тем, что струя охлаждающей жидкости попадала в зону резания. Грамотное применение СОЖ может существенно повысить стойкость режущего инструмента.

В целом, опыт эксплуатации твердосплавного резьбового инструмента показывает, что его стойкость в случае обработки резьб насосно-компрессорных труб и муфт по ГОСТ 631-75 с треугольной резьба с шагом 2.54 мм составляет в среднем от 60 до 80 обработанных концов в случае применения многозубых резьбовых пластин и 30-50 концов – для однозубого инструмента. При этом подразумевается, что для нарезания резьбы используется смазочно-охлаждающая жидкость, состояние оборудования соответствует стандартным требованиям по жесткости и точности, обрабатывается сталь группы прочности Д, скорость резания составляет 80-120 м/мин, число проходов 3-4 для многозубого инструмента и 9-12 – для однозубого. Изменение этих параметров, естественно, ведет к изменению стойкости.

При обработке трапецеидальных резьб на трубах и муфтах с более высокими физико-механическими свойствами значения стойкости отличаются от вышеприведенных в меньшую сторону.

Для повышения стойкости инструмента в конкретных условиях эксплуатации необходимо проведение дополнительной работы по подбору конструктивных параметров, марок покрытия, и режимов резания. Кроме того, необходимо обратить внимание на станочный парк, используемый при резьбонарезании, так как его состояние оказывает на стойкость инструмента самое серьезное влияние.

Особенности инструмента для обработки замковых резьб.

Нарезание замковых резьб на ниппелях и муфтах замков бурильных труб, в принципе, производится аналогично нарезанию резьбы на трубах и муфтах. В то же время, следует отметить, что инструмент для нарезания замковых резьб, как правило, однозубый. Это связано с двумя причинами. Во-первых, из-за больших размеров профиля этих резьб нарезание их многозубым инструментом будет сопровождаться слишком большими усилиями резания, что может сопровождаться повышенными вибрациями. Это чревато ухудшением качества резьбы, поломками инструмента. Потребуется использование более мощного и дорогостоящего оборудования. Во-вторых, по тем же причинам для получения многозубого инструмента понадобится использование твердосплавных пластин очень большого размера, что вызовет неоправданное увеличение их стоимости.

Широкая гамма резьбовых пластин для нарезания замковых резьб также приведена в Каталоге.

Процесс нарезания резьбы на токарном станке

Один из широко известных и универсальных способов металлообработки — нарезание резьбы на токарном станке. Этот технологический процесс выполняется с помощью специальных токарных инструментов:

- резцов;

- плашек;

- метчиков;

- резьбонарезных головок.

Качество резьбы влияет на надежность соединения различных элементов. Нарезание резьбы — работа, требующая точности, квалификации и опыта.

Профили резьбы

Формы заготовок, в зависимости от вида поверхности, бывают цилиндрическими и коническими. Резьбы бывают наружные (на поверхности) и внутренние (в отверстии болванки). Вид резьбового соединения зависит от профиля резьбы.

Существуют пять видов профиля:

- треугольный;

- прямоугольный;

- трапецеидальный;

- упорный;

- круглый.

Резьба может быть однозаходной и многозаходной:

- однозаходная — формируется единой резьбовой нитью;

- многозаходная — создается двумя или более нитками, размещенными на одинаковом расстоянии одна от другой.

Основные показатели обоих типов резьбы – шаг и ход. Резьбовой шаг — дистанция меж ближайшими витками и меряется по осевой линии обрабатываемой заготовки. Ходом одной резьбовой нитки называется промежуток посреди двух пиков одного витка на рабочей поверхности изделия. Ход равен произведению резьбового шага на число заходов.

Типы и свойства резцов

Токарный резец по металлу состоит из державки и рабочей головки. Качество обработки деталей напрямую зависит от этих элементов. Державка имеет прямоугольное или квадратное сечение. С ее помощью резец фиксируется на токарном станке.

Рабочей головкой обрабатывают детали. Она составлена из различных режущих плоскостей и кромок. Угол затачивания головки обусловлена материалом, из которого изготовлена деталь.

Наружную и внутреннюю резьбу нарезают резьбонарезными резцами разных типов.

Самые используемые из них:

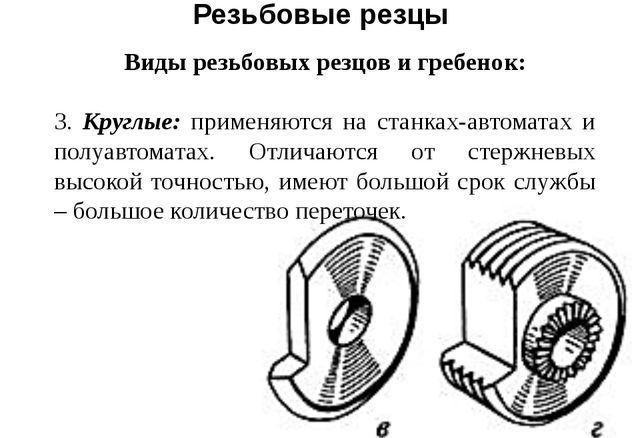

- стержневые;

- призматические;

- круглые.

Стержневые резцы состоят из стержня с рабочей головкой. Эти типы бывают разных профилей. Самые износостойкие — резцы, к которым припаяны твердосплавные рабочие грани. Они не нуждаются в частом точении, так как долго остаются острыми.

Призматические резцы применяют для обработки только внешней стороны болванки. Их преимущество перед стержневыми – способность обрабатывать большие поверхности. Но их следует чаще подвергать перетачиванию.

Круглые резцы используют в процессе нарезания резьбы внутренней и наружной. Эти инструменты очень удобны в работе, область использования их достаточно широка. Круглые резцы допускают многоразовое перетачивание.

По конструктивным отличиям металлорежущие инструменты делятся на несколько типов:

- прямые;

- изогнутые;

- отогнутые;

- оттянутые.

Вершина любого резьбового инструмента — скругленная головка или фаска. Профиль резьбы формируется резцом должной конфигурации. Режущими инструментами гнутой формы нарезают резьбовую нить на поверхности болванки.

Прямые резцы здесь используются редко. Резьбу внутри детали совершают изогнутыми резцами, иногда прямыми, закрепленными в специальном держателе.

Резцы разделяются по категориям:

- изготовленные из быстрорежущей легированной стали;

- с напаянными на рабочий элемент твердосплавными пластинами;

- режущие приспособления со сменными многогранными пластинами, закрепленными на головке.

По направлению следования винтовой нарезки, инструменты дифференцируют на правые и левые. При работе первыми подача идет слева направо, вторыми — подача идет влево. Правые используют чаще.

Техника нарезки на металлической детали

Винтовая поверхность, образованная резцом, называется резьбой. Она обеспечивает важные задачи — с ее помощью элементы деталей могут перемещаться относительно друг друга, сочленяются или значительно уплотняются соединения в различных механических приспособлениях.

Чтобы понять, как нарезать резьбу на токарном станке, нужно проследить за процессом нарезки — он достаточно прост и понятен. Резец закрепляют в суппорте токарного станка. Он равномерно перемещается вдоль оси вращающейся детали. Заостренная вершина инструмента прорезает на поверхности детали винтовую линию.

Чтобы правильно установить и направить режущий инструмент, используют специальный шаблон, который размещают над болванкой. Резец располагают вдоль осевой линии станка. По образующемуся просвету определяют, насколько точно проводится нарезка резьбы.

Нарезание имеет свои характерные особенности:

- процесс формирования резьбы имеет некоторые особенности;

- материал, из которого изготовлена деталь, задает передний угол резца;

- величина угла зависит от вязкости, твердости и хрупкости металла;

- плоскости резца на задних боковых углах не должны тереться о нарезанные канавки;

- внутренняя резьба нарезается в уже расточенных или просверленных отверстиях.

Под каждый обрабатываемый материал предназначены определенные металлорежущие инструменты. Для болванок из стали используют резцы, пластины которых сделаны из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Для чугунных заготовок используют режущие инструменты с твердосплавными пластинами ВК4, В2К, ВК6М, ВК3М.

Режущий инструмент – плашка

Плашка – режущий токарный инструмент, изготовленный в форме гайки. Просверленные в ней отверстия делают для отвода стружки. Инструмент состоит из режущих элементов, расположенных на каждой его стороне и образующих заборный конус. Плашкой на токарном станке формируется резьба на болтах, шпильках, винтах и других металлоизделиях.

Наиболее используемые виды плашек:

- метрические;

- левые;

- трубные.

Нарезание резьбы плашкой следует предварить обработкой нужного участка детали. При этом наружное сечение резьбы должны быть больше обработанного участка детали. Сложность нарезки резьбы плашкой — в отсутствие у нее специального захода, что мешает ровно прорезать начальные витки.

Облегчить задачу можно, сделав на торце небольшую фаску так, чтобы ее высота совпала с высотой профиля резьбы. Размер плашки должен совпадать с диаметром детали.

Затем плашку нужного размера фиксируют в плашкодержателе, закрепленный в задней бабке токарного станка. Скорость нарезки резьбы зависит от материала для заготовки: изделия из латуни обрабатываются около 15 м/мин., чугунные – 3 м/мин., стальные болванки — 4 м/мин.

При такой скорости обработки плашка меньше изнашивается. В процессе нарезки каждый оборот плашки нужно сменять ее поворотом назад на треть окружности, чтобы очистить отверстия от стружки.