Накатной станок для накатки резьбы

Резьбонакатные станки

Формирование резьбы роликами – распространенный метод накатывания, использующийся для точного создания резьбовых соединений разного диаметра и протяженности. В качестве устройства применяют техническое оснащение специального назначения, например, резьбонакатные станки.

Принцип действия, назначение, преимущества

Нарезание резьбы считается неотделимой операцией металлообрабатывающего производства. Нарезка резьбы характерна для токарных станков с ЧПУ, винторезно-токарных агрегатов, резьбообрабатывающих установок. Справиться с резьбонарезным режимом способны и сверлильные станки методом сверления.

Резьбонакатные агрегаты – установки, использующиеся для накатки резьбовых и винтовых плоскостей на заготовках – телах вращения, произведенных из черных и цветных металлов, а также их смесей. Эти сплавы придают установке высокопрочностные характеристики и повышенный срок службы. Оборудование удобно в обслуживании, что позволяет осуществлять накатку резьб тремя методами:

- Радиальная подача роликов. Предусматривается для возделывания незначительных по длине винтовых плоскостей.

- Тангенциальная подача детали. Характеризуется усовершенствованной технологией подачи, чем радиальное поступление заготовки, так как осуществляется по касательной к окружности в заданной области.

- Метод осевого подступа болванки. Предназначается для обрабатывания винтовых соединений большой длины.

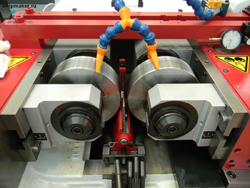

Наиболее известным и востребованным методом резьбонаката считается вариация, когда ролики подаются радиальным способом. Это обуславливается элементарностью инструментария. Процедура накатки на резьбонакатных станках происходит посредством двух подвижных роликов, но радиальная подача возможна только одним из валов.

Стоит отметить, что в радиальной методике подачи инструмента выступают только цилиндрические ролики, соответствующие нормам ГОСТ 9539.

Все эти методы активно используются в разных сферах производства. Принцип действия резьбонакатного станка основан на изменении поверхности детали и создании формы специальным инструментарием. Формируемый профиль выполняется посредством вдавливания в плоскость детали определенной нагрузки, зависящей от аппаратуры. Так осуществляется производство саморезов, шурупов, клепок.

Основными положительными сторонами резьбонакатного устройства считаются:

- отсутствие стружки, что повышает полезность действия устройства;

- выгодный экономический показатель в закупке дорогостоящих расходных материалов;

- повышенная износоустойчивость и срок службы обрабатываемых поверхностей;

- целостность резьбового соединения заготовки;

- высокая производительность строительных элементов.

Эти преимущественные показатели технологии накатки роликами обусловили им массовость использования в крупносерийном производстве.

Трехроликовый резьбонакатной станок

Инструмент для накатывания резьбы

Основная цель любого оборудования – создание качественной продукции при максимально возможной производительности. Применение полу- и автоматических моделей оснастки позволяет достичь подобных параметров, что экономически целесообразно, так как практически исключается участие человека.

Главным инструментарием для формирования резьбовых соединений будущих саморезов для придания металлической поверхности особой формы считается лерка (плашка) и ролик. Для метрических, трубных, конических, упорных, трапецеидальных резьб используют резьбонакатное оборудование с плоскими плашками. Эти резьбонакатные головки прекрасно справляются с созданием винтовых и кольцевых углублений на гибких заготовках различных рифлений, арматуры и шурупных резьбовых соединений.

Чтобы создать внутреннюю резьбу, используют специальные раскатники, в которых уже присутствует резьба. Имеют вид металлических стержней. Метчики имеют хвостовик, калибровку и заборную область. Получаемая резьба получается аналогично обработке роликами, то есть за счет пластичного деформирования детали. Раскатники используются для работы с мягкими, вязкими, пластичными металлами.

Описание и особенности агрегата

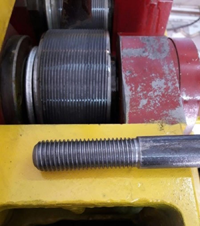

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его область применения — обрабатывание округленных поверхностей, например, шпилек. В результате воздействия создаются различные резьбовые плоскости. Если углубляться в частный случай, то применяют резьбонакатный станок для труб. Обработка (накатка) выгодно отличается от нарезания, так как деталь обладает высококачественными характеристиками и экономно возделывает металл.

Станок для накатки резьбы DJY

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с одной мобильной шпиндельной бабкой. Они применяются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах этой серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием способа конечных компонентов. Путем совмещения литой, а также сварной формы приобретается предельно возможная жесткость, но при этом область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка передвигается по роликовым опорам качения. Установка предназначается для накатки резьбового соединения радиальным способом, иногда его называют врезным вариантом. Длина рабочих роликов характеризуется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение работает в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

Полный технический паспорт рассматриваемых моделей резьбонакатных станков можно найти на просторах Интернета.

Модели резьбонакатного оборудования, основные параметры

Рассмотрим востребованное оборудование и их краткое описание, предназначенное для накатки резьбы:

- «PEE-WEE». Среди конкурентной оснастки отличаются экономичностью и надежностью. Комплектующие и установка в целом произведены в Германии. Показатели накатывающего давления составляют 5-60 тонн. Все серии отехнических средств оснащаются автозагрузкой заготовок, не требующих участия человека, и могут работать с профилями значительной протяженности. Паспорт оборудования можно найти во Всемирной паутине.

- «PROFIROLL». Станки изготовлены в Германии. Отмечаются элементарностью в системе управления. Они просты в обслуживании и имеют большой срок службы. Паспорт любой модели оборудования представлен на сайте компании.

- «RH-65B». Резьбонакатной станок специализируется на выпуске саморезов. Производительность устройства составляет более 100 единиц в минуту. Качество выпускаемых саморезов не теряется при высоких темпах изготовления. Модель отмечается элементарностью в управлении и надежностью в работе. Стоит отметить, что подобная модель оборудования не слишком дешевая, но быстро окупается, так как строительные изделия пользуются спросом. Технический паспорт можно скачать в электронном виде.

- «ARM-40C». Агрегат для арматуры, применяемый на стройках всего мира. Его результативность объясняется компактными параметрами конструкции и универсальностью условий использования, то есть можно применять, как непосредственно на строительных объектах, так и на плите перекрытия. Паспорт устройства представлен во Всемирной паутине.

- «KOMAND СНШ 12». Резьбонакатный станок предназначен для создания резьбовых шпилек методом резьбонаката. Производительность агрегата для шпилек составляет — 3-120 сек/изделие и работает в автоматическом режиме. Основные преимущества: станок с ЧПУ и возможностью программирования до 40 вариаций деталей, настройку осуществляет персонал – один человек, быстрая окупаемость оборудования. Также важной положительной стороной агрегата считается адаптация под технические нужды заказчика.

Стоимость станка считается препятствием для покупателя. Изначальная цена резьбонакатной системы часто становится проблемой для потребителя, так как стоимость агрегата превышает расценку винторезной техники. Но этот недостаток легко перекрывается техническими и экономическими параметрами, которые предполагают накатывание резьбового соединения в долгосрочной перспективе.

Особенности выбора резьбонакатных станков

Когда необходимо сделать надёжное соединение металлических труб, деталей промышленного оборудования, слесари начинают искать наборы ручных инструментов. Если нужно провести высокоточную обработку, применяется резьбонакатной станок. С его помощью изготавливаются винтовые, резьбовые типы соединений.

Станок резьбонакатной высокой точности

Станок резьбонакатной высокой точности

Предназначение

Резьбонакатные станки используются в различных направлениях производства. С их помощью накатывается резьба на винты, другие детали. Благодаря этому, подобное оборудование популярно на предприятиях, занимающихся автомобилестроением. Обрабатывать можно цветные, черные металлы. Допустимая длина, диаметр изделий обуславливаются рядом технических характеристик.

Устройство и принцип работы

Чтобы понять, как происходит накатывание резьбы, необходимо разобраться с конструкцией оборудования. Она состоит из нескольких элементов:

- Литая станина, на которой закрепляются остальные детали станка. Основание должно быть массивным, чтобы глушились вибрации, возникающие во время работы.

- Рабочий стол. Может иметь дополнительные зажимы для заготовок.

- Вращательные центры.

- 3-х кулачковый патрон, электродвигатель.

- Центральный вращающийся вал.

- Контроллер для настройки машины. Современное оборудование комплектуется системами ЧПУ. Технологические процессы выполняются быстрее, точнее.

- Суппорт для закрепления накатного ролика.

При выборе промышленного оборудования нужно отдавать предпочтение моделям, у которых основание изготавливается из чугуна. Направляющие для передвижения рабочей части, стола для заготовок должны быть отшлифованы, закалены.

Технические характеристики

Резьбонакатный станок имеет ряд технических характеристик производственных машин, которые определяют её производительность, эффективность, возможности. Основные параметры:

- Диапазон наружных диаметров обработки деталей.

- Шаг резьбы.

- Допустимые показатели сечения – внутренние, наружные.

- Мощность двигателя.

- Размеры рабочего стола.

- Масса оборудования.

- Габариты станка.

Если есть дополнительные функции, они будут обозначаться в техническом паспорте станка.

Размеры резьбонакатного станка

Размеры резьбонакатного станка

Разновидности

Станок для накатки резьбы можно разделить по производительности на две группы:

- Модели для мастерских. Выделяются малыми габаритами, массой. Имеют небольшой рабочий стол, маломощный двигатель.

- Промышленные автоматы. Машины, которые используются для серийного производства.

Зависимо от особенностей оборудования, выделяется три метода накатки:

- Для обработки коротких винтов производится радиальная подача роликов.

- Для более качественного наката применяется тангенциальная подача роликов.

- Чтобы обрабатывать винты большой длины, применяется технология осевого подступа болванки.

Радиальный метод подачи рабочих роликов универсален. Принцип работы резьбонакатных станков заключается в том, что с помощью специального инструмента, закрепляемого в суппорте, изменяется форма деталей.

Можно разделить машины по методу управления:

- Ручные — заготовка закрепляется на рабочем столе. Рабочий выставляет накатной ролик, контролирует рабочий процесс.

- Машины с системой ЧПУ. Представляют собой современное оборудование, которое требует дополнительных навыков для настройки. Оператор вводит алгоритм, по которому работают двигатели, передвигается рабочая часть.

Второй вариант оборудования более дорогой. Однако переплата идёт за уменьшение физической активности со стороны мастера, увеличения показателей точности, производительности.

Принципы выбора

Выбирая станок для накатки резьбы, необходимо учитывать ряд факторов:

- Метод подачи накатных роликов. Радиальная технология подойдёт для большинства выполняемых задач.

- Габариты и масса оборудования. Выбирать эти показатели нужно зависимо от наличия свободного пространства.

- Мощность двигателя.

- Размеры рабочего стола. Выбирать следует зависимо от габаритов заготовок.

- Система управления. Для серийного производства нужно отдавать предпочтение моделям с ЧПУ. Разовые работы можно выполнять на ручных конструкциях.

Преимущества и недостатки

Преимущества резьбонакатных машин:

- Не образуется стружки. Благодаря этому не засоряются подвижные элементы конструкции.

- Надёжность, износоустойчивость основных элементов.

- Высокая производительность.

- Повышенный показатель точности резьбовых соединений если установлена ЧПУ.

Панель ЧПУ для станка

Панель ЧПУ для станка

Производители и стоимость

Существует несколько производителей промышленного оборудования, которые можно найти в строительных магазинах. Необходимо рассмотреть самые популярные модели:

- ARM-40C. Машина для арматуры, которую используют на строительных площадках.

- RH-65B. Машина для изготовления саморезов. С его помощью можно выпускать до 100 единиц крепежа за минуту. Качество не снижается на максимально допустимой скорости обработки.

- PEE-WEE. Импортное оборудование, которое комплектуется ЧПУ, механизмом автозагрузки. Отличается надёжностью, износоустойчивостью, экономичностью. Позволяет обрабатывать заготовки разного размера.

- KOMAND СНШ 12. Конструкция оборудуется ЧПУ. Автоматические механизмы позволяют изготавливать до 40 вариантов деталей. Среднее время накатки резьбы на изделие — 120 секунд. Возможно адаптировать характеристики машины по желанию заказчика.

- Импортные станки, которые отличаются от других простой системой управления.

Стоимость промышленного оборудования — 750-900 тысяч рублей.

Эксплуатация

Прежде чем начинать работать с моделями, оборудованными системой ЧПУ, требуется научиться задавать алгоритмы для подвижных элементов. Заранее проверять фиксации заготовок на рабочей поверхности, чтобы во время накатки они не смещались. Раз за месяц смазывать моторным маслом подвижные элементы конструкции.

Резьбонакатные станки применяются для создания надёжных соединений между металлическими деталями. Они обладают рядом особенностей во время эксплуатации, которые становятся понятными после ознакомления с конструкцией, подвижными элементами.

Разновидности оборудования для накатывания резьбы на круглом прокате и трубе (изготовление метизов, деталей машин и механизмов)

Двухроликовые профиленакатные станки

Накатывание двумя (реже тремя) приводными цилиндрическими роликами нашло широкое применение на машиностроительных и станкостроительных заводах при изготовлении резьбы и других профилей повышенной точности.

Преимущества способа: универсальность процесса, широкий диапазон диаметров накатываемой резьбы (2–200 мм) и шагов (0,35–16 мм), отсутствие ограничения длины накатываемой резьбы (до 2000 мм и больше), высокий предел прочности обрабатываемых заготовок – до 1500 МПа, высокая точность накатанной резьбы (поле допуска 4h и выше); относительная простота конструкции оборудования.

Используемые для этого способа профиленакатные (резьбонакатные) полуавтоматы являются универсальными машинами. Они предназначены для холодного накатывания точной метрической, трапецеидальной и других типов резьбы; червяков; профилей на ходовых винтах; рифлений; мелкомодульных косозубых колес, а также для правки и калибровки цилиндрических и сферических тел. Процесс накатывания профиля на цилиндрических поверхностях заготовок выполняется обкатыванием профиля, нанесенного на цилиндрических резьбонакатных роликах по поверхности заготовок, при принудительном вращении обоих роликов и радиальном перемещении одного ролика под действием усилия, развиваемого гидроприводом подач.

Заготовка, установленная между резьбонакатными роликами на ножевую опору или в центрах специального устройства, будет вращаться в результате действия сил трения, возникающих при соприкосновении роликов с заготовкой и возрастающих по мере внедрения профиля роликов в заготовку и образования на ней профиля, негативного профилю на роликах.

В настоящее время серийно изготавливаются станки с давлением накатки от 5 до 60 т. В зависимости от модификации станок может быть оборудован ЧПУ, вместо электродвигателей и трансмиссий применяются серводвигатели, все команды задаются с пульта управления, а результаты настройки станка вводятся в память и могут быть впоследствии отображены на дисплее. Точность и надежность станков позволяют применять их для накатки всех типов резьбы (в том числе конической резьбы), червяков, мелкомодульных косозубых колес, ниппелей, цапф, а также для обкатки клапанов. Станки легко оснащаются автоматическими механизмами загрузки и выгрузки деталей, что позволяет широко применить их в автоматических комплексах и линиях для изготовления массовых деталей. При использовании автоматической загрузки станок накатывает до 1200 деталей в час.

Накатывание неприводным цилиндрическим инструментом осуществляется с помощью резьбонакатных головок и державок, устанавливаемых на суппортах универсального оборудования. Использование резьбонакатных головок и устройств расширяет область применения накатывания и обеспечивает получение этим способом точной резьбы на универсальных металлорежущих станках: токарных, токарно-револьверных, одно- и многошпиндельных автоматах. Применение головок и устройств позволяет получать окончательно обработанные детали, удовлетворяющие необходимым требованиям по соосности, биению и стабильности размеров резьбы, не выделяя изготовление резьбы в самостоятельную операцию.

Современные резьбонакатные головки можно разделить на три основные группы:

- с продольной подачей тремя резьбонакатными роликами с кольцевой нарезкой;

- с тангенциальной подачей двумя резьбонакатными роликами с винтовой нарезкой;

- с радиальной подачей двумя или тремя затылованными роликами.

Наряду с положительными свойствами резьбонакатных головок, такими как обеспечение снижения машинного времени в 5–7 раз по сравнению с нарезанием круглыми плашками, можно сказать, что эта технология не предназначена для крупносерийного производства.

Накатывание резьбы плоскими плашками

Накатывание плоскими резьбонакатными плашками нашло широкое применение на метизных заводах при изготовлении крепежных деталей обычной точности. Точность накатываемой резьбы – не выше шестой степени по ГОСТ 16093-81. Этот способ имеет следующие преимущества: сравнительно высокую производительность, простоту конструкции оборудования и достаточно высокую надежность его работы, простоту конструкции и изготовления инструмента. Недостатки, ограничивающие применение этого способа: узкий диапазон диаметров накатываемой резьбы (1,5 – 33 мм), предел шагов 0,35–3 мм; ограничение длины накатываемой резьбы шириной плашек до 100 мм и предел прочности накатываемых заготовок до 900 МПа. Этим способом трудно получать резьбы на деталях повышенной твердости. Применение плоских резьбонакатных плашек специальной конструкции позволяет накатывать за один проход резьбы на самонарезающихся винтах и шурупах.

Также по теме.

Резка арматуры ручным станком: быстро и эффективно

Рубочный станок для арматуры ручной активно используется на стройплощадках и на промышленных предприятиях, имеющих дело с производством металлоконструкций. Для изготовления деталей из арматурных прутьев, так как зачастую их необходимо разрезать […]

Ножницы по металлу: их виды и сфера применения

Ножницы по металлу – это такой тип оборудования, с помощью которого обеспечивается раскрой (резка, рубка) листовой стали различной толщины. С помощью таких станков получают заготовки с высокой точностью линейных размеров. […]

Разновидности и специфика работы ручных вальцовочных станков

Вальцовочное оборудование применяется для изготовления из металлических листов конической, овальной, цилиндрической продукции. В промышленности и в строительстве ручные листогибочные вальцы активно используют для изготовления дымоходов, воздуховодов, труб, желобов, различных кровельных […]

Особенности обработки металла методом накатывания на токарном станке

Накатывание представляет собой обработку металла методом пластической деформации.

При этом целостность материала не нарушается. В процессе работы не образуется стружка.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Накатка резьбы: существующие методы и их особенности

Резьбовые детали — это особый вид деталей, у которых для соединения с объектом или друг с другом используется резьба. В современной промышленности для нанесения резьбовых соединений зачастую используют метод накатки. Он заключается в том, что в заготовке из металла при помощи оборудования давлением металл выдавливается и накатывается на вершину резьбы. Резьбовое соединение при этом, приобретает повышенную прочность, за счет изменения пластичности металла. В современной промышленности для выполнения накатывания используют плашки, а также приводной или бесприводной инструмент цилиндрической формы.

Резьбовые детали — это особый вид деталей, у которых для соединения с объектом или друг с другом используется резьба. В современной промышленности для нанесения резьбовых соединений зачастую используют метод накатки. Он заключается в том, что в заготовке из металла при помощи оборудования давлением металл выдавливается и накатывается на вершину резьбы. Резьбовое соединение при этом, приобретает повышенную прочность, за счет изменения пластичности металла. В современной промышленности для выполнения накатывания используют плашки, а также приводной или бесприводной инструмент цилиндрической формы.

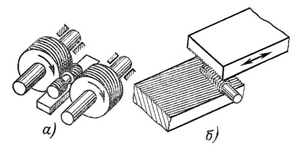

Накатка плоскими плашками

Метод предусматривает использования не одной плашки, а комплекта из нескольких. Одну обязательно соединяют с ползуном станка и поэтому она движется возвратно-поступательно. Вторая монтируется на станке и остается статичной. Первая, двигаясь, захватывает деталь и прокатывает ее по неподвижной производя накатку. Рассмотрим возможные варианты использования плашек при накатке:

- Накатывание двумя плашками, одна при этом подвижная, а вторая нет. При этом способе накатки заготовка размещается между плашками. Их боковые стороны — это прямолинейные плоскости, которые выполнены под углом и соответствуют сечению резьбового профиля. Подвижная плашка движется прямо, а тангенциальное усилие поворачивает заготовку вокруг своей оси. Для передачи резьбового профиля от плашки к заготовке необходимо применить радиальное усилие, которое в свою очередь будет перпендикулярно оси. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции: болты, винты, шпильки, шурупы и т.д.

- Накатывание тремя плашками, где одна подвижная, а две нет. Данный метод помогает значительно ускорить выработку. Заготовки подают на статичные плашки. Когда плашка совершает прямой ход, резьба наносится на первую заготовку, а когда возвращается на вторую. Таким способом можно изготавливать все виды резьбовых деталей, имеющих форму цилиндра и рифления по форме треугольника или трапеции

- Накатывание двумя плашками, где одна неподвижная, а другая подвижная и имеет несколько заборных частей. Механизм специализированной подвижной плашки состоит из 2-х частей забора, а это позволяет производить одновременно накатывать резьбу на две заготовки. Данный метод накатывания используется для изготовления только цилиндрических изделий.

- Накатывание плашкой, оборудованной специальными вставками. Этот метод позволяет выполнять одновременную накатку на несколько цилиндрических заготовок, при условии, что длина вставок равна длине резьбы большого диаметра.

Накатка при помощи приводного цилиндрического инструмента

Такой метод накатки технически значительно превосходит предыдущий так как здесь применяют ролики. Накатка выполняется на специальных резьбонакатных станках. Главное отличие этого метода в том, что инструмент на обрабатываемую заготовку может подаваться: тангенциально, радиально, продольно и комбинированно.

Способы накатки с тангенциальной подачей инструмента на заготовку

Может выполняться следующим образом:

- Накатывание при помощи вращающегося резьбового ролика и резьбовых сегментов (подвижных или неподвижных роликов) – это планетарный процесс накатывания. Такой вид накатки выполняется на станках планетарного типа. Данный метод характеризуется тем, что должно выдерживаться соответствие между профилем резьбы и внешней поверхностью ролика, а также внутренней поверхности сегмента. При накатке заготовка должна располагаться между рабочей поверхностью ролика и сегментов. Причем при увеличении сегмента снижается накатной путь и увеличивается производительность процесса, которая напрямую зависит от номинального диаметра резьбы при накатке и от состояния пластичности материала из которого выполнена заготовка. Этот метод не очень широко применяется ввиду своей высокой себестоимости из-за высокой цены инструмента и оборудования. Применим он только в крупносерийном и массовом производстве для изготовления болтов, шпилек, винтов, гаек, имеющих резьбу 2-го и 3-го класса точности.

- Накатывание специальными затылованными роликами. У такого вида роликов на рабочей поверхности одного или обоих роликов имеются следующие части: выемка, заборная, калибрующая и сбрасывающая части. Выемка предназначена для введения заготовки в зону накатывания так и вывода ее по окончанию процесса накатывания. Сбрасывающая и калибрующая части имеют полный профиль резьбы. У заборной части из-за затыловки по высоте профиль неполный. При таком способе накатки нет необходимости в сближении роликов, а это значительно упрощает кинематическая схема резьбонакатного станка. В тех случаях, когда применяются две пары затылованных роликов, процесс накатывания значительно ускоряется. Резьбу можно наносить одновременно на два конца изделия или же обрабатывать сразу две детали. Применяют такой способ накатывания при производстве: винтов, пустотелых резьбовых деталей, болтов, метчиков, резьбовых калибров и прочих изделий, имеющих коническую и цилиндрическую резьбу треугольного, трапецеидального и круглого профиля.

- Накатывание роликами с различным диаметром, но равным числом оборотов. Этот способ используют для накатки мелких шлицев, рифлений, зубьев, разверток, концевые фрезы и др., а также для калибровки вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Также накатывание роликами с различным диаметром применяют при накатке разного рода профилей: ромбической, прямой и угловой формы.

- Накатывание роликами с одинаковым диаметром, но с различным числом оборотов. Данный метод, также, как и метод накатывания при помощи роликов с различными диаметрами окружности, используется для накатывания мелких шлицев, рифлений, зубьев, различных режущих инструментов (развертки, концевые фрезы и др.), а также используют для калибрования вращающихся тел, для полирования, правки валиков и других схожих деталей, а также для того, чтобы создать кольцевые выступы и канавки. Накатывание роликами с различными диаметрами используют для накатывания различных резьбовых профилей: ромбической, прямой и угловой формы.

Способ накатки с радиальной подачей инструмента на заготовку

Может осуществляться следующим образом:

- Накатка одним роликом с винтовой нарезкой. Такой метод используют при накатке головки болта, участка позади буртика и прочих деталей с относительно не длинным стержнем, выполненных из цветных металлов и сплавов.

- Накатка двумя многозаходными роликами с винтовой нарезкой. Данный метод используется для накатывания резьбы на следующие детали: болты, винты, шпильки и иные детали. Также данный способ используют для создания метчиков, микрометрических и ходовых винтов, а также для резьбовых калибров.

- Накатывание тремя роликами с винтовой нарезкой. Данный метод используют для накатки резьбы не на резьбонакатных станках.

Способ накатки резьбы с продольной (осевой) подачей заготовки одним, двумя или тремя роликами с кольцевой нарезкой

Этот способ, по аналогии с радиальной подачей имеет те же самые способы накатки. При обработке заготовки этим методом перемещение происходит вращением роликов за счет ввинчивания или вывинчивания самой заготовки. Накатывания осуществляется двумя или тремя роликами с кольцевой нарезкой, путем движения заготовки вдоль собственной оси, однако расстояние между осями роликов при этом остается неизменным. Преимуществом данного метода является то, что накатывать можно накатывать резьбу на заготовку любой длины, данный процесс является независимым от ширины роликов.

Способ накатки резьбы с радиально-осевой подачей заготовки

Этот метод отличается тем, что угол подъема нарезки ролика равен нулю. При этом применяются ролики с кольцевой нарезкой. Конструктивно это выглядит так: оси роликов наклонены в сторону оси заготовки под углом подъема резьбы. Применяют данный метод только при изготовлении длинных видов резьбы.

Накатывание резьбы неприводным цилиндрическим инструментом с тангенциальной подачей при помощи вращающихся резьбонакатных головок

Данный метод используется при изготовлении протяженных цилиндрических резьб трапецеидальных и треугольных форм профилей на неподвижно установленной детали. Также его применяют при изготовлении деталей которые ввиду своей формы не могут обрабатываться на резьбонакатных станках (например, тройники). Резьба, нанесенная таким способом в массовом производстве, имеет второй класс точности резьбы.

Виды дефектов, возникающих в результате накатки и их причины

В основном дефекты, которые возникают во время накатывания резьбы, связаны с механическим воздействием в данном процессе. Виды дефектов металла, которые могут возникнуть:

- выкрашивание;

- шелушение;

- отслаивание;

- растрескивание;

- вырывание поверхностного слоя;

- образование дефектов на поверхности (закаты, складки, наслоения, заусенцы и т.п.).

К факторам которые могут существенно повлиять на качество изделия после накатки на него резьбы относят:

- Качество используемого для производства заготовки материала;

- Качество выполнения заготовки для накатывания резьбы;

- Качество инструмента, применяемого в процессе резьбонакатки;

- Квалификация работников, производящих наладку резьбонакатного автомата и резьбообразующего инструмента.

Где можно произвести накатку резьбы в Санкт-Петербурге?

Накатка резьбы в Санкт-Петербургском можно выполнить на Заводе крепежных изделий. Наши мастера профессионально выполняют работы по накатыванию любого вида резьбы на современных резьбонакатных станках высокой точности. Качество изделий гарантируется производимым строгим контролем на всех этапах.