Как нарезать трапецеидальную резьбу в гайке?

Нарезание трапецеидальной резьбы

Резец для нарезания трапецеидальной резьбы показан на рис. 200. Угол между боковыми режущими кромками резца должен быть равен 30°; длина t передней кромки принимается соответственно профилю нарезаемой резьбы. Все углы (α, α1, α2) выбираются так же, как и углы для нарезания прямоугольной резьбы. И в этом случае для закрепления резцов пользуются державками (см. рис. 199).

Резец для нарезания трапецеидальной резьбы затачивается по шаблону, подобно применяемому при заточке резцов для треугольной резьбы, и в том же порядке. Заточенный резец доводится.

Рис. 200. Резец для нарезания трапецеидальной резьбы

Приемы нарезания трапецеидальной резьбы. Установка резца при нарезании трапецеидальной резьбы производится так же, как и при прямоугольной резьбе. Резьбы с шагом до 3 мм нарезаются одним резцом, имеющим полный профиль. Нарезание резьб, шаг которых превышает 3 мм, производится в несколько приемов (рис. 201, а). Канавочным резцом, ширина которого на 0,1—0,2 мм меньше ширины впадины резьбы, прорезается винтовая канавка. Диаметр канавки «по дну» должен быть равен внутреннему диаметру нарезаемой резьбы. После этого двумя резцами (правым и левым) винтовой канавке придается форма трапеции, причем ширина канавки, измеряемая по наружному диаметру, должна быть на 0,3—0,4 мм меньше окончательной. Каждый из резцов должен иметь угол при вершине, равный 30°; длина передней режущей кромки резца делается на 1—3 мм меньше ширины впадины нарезаемой резьбы. Окончательная отделка резьбы производится резцом, имеющим полный профиль. Этим резцом отделываются только боковые стороны профиля резьбы.

Рис. 201. Приемы нарезания трапецеидальной резьбы

Другой, очень производительный способ нарезания трапецеидальной резьбы показан на рис. 201, б. Резцом, ширина которого на 0,3—0,4 мм меньше окончательной ширины винтовой канавки, измеренной по среднему диаметру резьбы, прорезается предварительная канавка. Диаметр канавки, измеренной «по дну», должен быть больше среднего диаметра резьбы на 0,3—0,5 мм.

Затем предварительная канавка углубляется до внутреннего диаметра резьбы.

Ширина применяемого резца должна быть на 0,2 мм меньше окончательной ширины впадины. Отделка профиля производится последовательно двумя резцами, имеющими полный профиль нарезаемой резьбы. Первый из резцов имеет вогнутую (в виде желобка) переднюю поверхность, что обеспечивает большую легкость отделения стружки и чистую поверхность резьбы. Второй резец должен иметь плоскую переднюю поверхность.

Проверка трапецеидальной резьбы. Для проверки трапецеидальной резьбы применяются предельные калибры, подобные по конструкции предельным калибрам для треугольной резьбы. Профиль трапецеидальной резьбы проверяется выступом С шаблона (рис. 202). При необходимости определения среднего диаметра трапецеидальной резьбы, проверка его производится косвенным путем. Для этого шаблон накладывается на виток резьбы, как показано на рис. 202. Если дно выемки шаблона касается вершины профиля резьбы, а точки А и В — боковых сторон его, средний диаметр резьбы правилен.

Рис. 202. Шаблон для проверки профиля и среднего диаметра трапецеидальной резьбы

Необходимо отметить, что такой способ проверки среднего диаметра является грубым, так как наружный диаметр резьбы, от точности которого зависит результат проверки по рис. 202, обрабатывается с невысокой степенью точности. Исключением из этого являются винты с трапецеидальной резьбой (ходовые винты), у которых боковая поверхность служит установочной базой, при нарезании резьбы с использованием люнетов. Наружный диаметр таких винтов бывает поэтому точнее, чем у обычных.

Как нарезать трапецеидальную резьбу на токарном станке

Главная страница » Как нарезать трапецеидальную резьбу на токарном станке

Похожие записи

- Сверление под резьбу м10

- Bosch serie 2 как включить

- Как вырезать углы на потолочных пластиковых плинтусах

- Как разобрать щетку пылесоса Bosch

- Как разрезать покрышку пополам

Как нарезать резьбу на токарном станке резаком?

Резьба является более всераспространенным элементом крепежных деталей. Разделяется она по ряду признаков, имеет обширное применение и может быть получена на деталях ручными инструментами либо резцами на токарно-винторезных станках. Не глядя на то, что цены на токарные работы могут быть довольно высочайшими, качество приобретенной резьбы несравненно выше. Залогом этому, например, является опыт профессионалов компании СибПромДеталь.

Параметры резьбы

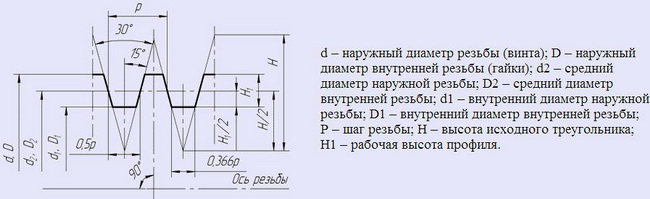

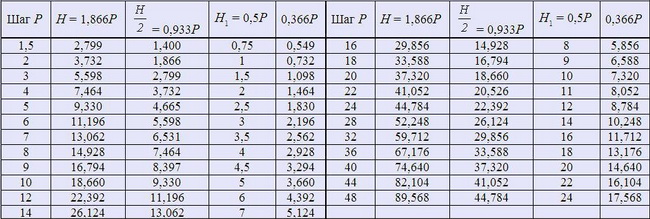

До того как подробнее тормознуть на том, как нарезать резьбу на токарном станке резцом, подробнее познакомимся с основными элементами винтообразной канавки. Повстречать ее можно как на железных стержнях либо гайках, так и на трубной арматуре в газо-, тепло- и водопроводах. Для свойства резьбы выделяют последующие главные элементы ее профиля (продольного сечения):

- Внешний поперечник;

- Шаг резьбы;

- Угол при верхушке.

Винты для столярных тисков. трапецеидальная резьба

По поперечнику стандартные метрические резьбы до 6 мм имеют шаг в 1 мм, дальше – 2 мм. По мере надобности на станке легко нарезать и семимиллиметровую либо девятимиллиметровую резьбу. Ручными резьбонарезными инструментами – метчиками и плашками выполнить такую работу нереально.

По шагу резьбы делятся на стандартные (1 мм), маленькие (наименее 1 мм) и большие (более 1 мм). Обычно, все метчики рассчитаны на стандартное расстояние меж витками. Получить маленькую либо крупную резьбу можно только на токарно-винторезном станке.

По углу при верхушке резьбы делятся на метрические (угол равен 60о) и дюймовые (угол равен 55о). Для ручного нарезания нужно иметь набор инструментов под каждый поперечник с разными углами. При механическом нарезании довольно приобрести только два резьбовых резца с подходящими углами заточки.

Технология нарезания резьбы

Исходя из обозначенных характеристик, подбирают соответственный резец и режимы нарезания резьбы. До того как приступить к получению на поверхности детали винтообразной канавки треугольного, прямоугольного либо трапецеидального сечения нужно обточить заготовку до нужного поперечника.

Осуществляется данный вид работ стандартным проходным резцом на соответственных скоростях. В связи с частичным расширением металла при нарезании поперечник заготовки нужно сделать на 0,1 мм меньше требуемого поперечника будущей резьбы.

Последующий шаг – настройка станка, а конкретнее – гитарного механизма, регулирующего скорость подачи резца. При помощи соответственных таблиц зависимо от хотимого шага нужно выполнить установку нужных зубчатых колес. После чего можно нарезать резьбу на токарном станке.

Для этого в резцедержатель устанавливают резьбовой резец с нужным углом заточки и употребляют для его управления ручку подключения суппорта к ходовому винту. Благодаря данному приспособлению вершинка режущего инструмента производит спиральное движение вдоль поверхности детали, равномерно проход за проходом углубляясь на требуемую глубину до получения полного треугольного профиля.

Для получения наибольшего свойства изготавливаемой резьбы не запамятовывайте временами смазывать поверхность детали машинным маслом. Это понизит шероховатость и отчасти охладит обрабатываемый стержень. Более тщательно поглядеть технологию получения резьбы на токарном станке можно на предлагаемом

4,788 просмотров всего, 5 просмотров сейчас

Типы и свойства резцов

Токарный резец по металлу состоит из державки и рабочей головки. Качество обработки деталей впрямую находится в зависимости от этих частей. Державка имеет прямоугольное либо квадратное сечение. С ее помощью резец фиксируется на токарном станке.

Рабочей головкой обрабатывают детали. Она составлена из разных режущих плоскостей и кромок. Угол затачивания головки обоснована материалом, из которого сделана деталь.

Внешную и внутреннюю резьбу нарезают резьбонарезными резцами различных типов.

- стержневые;

- призматические;

- круглые.

Стержневые резцы состоят из стержня с рабочей головкой. Эти типы бывают различных профилей. Самые износоустойчивые — резцы, к которым припаяны твердосплавные рабочие грани. Они не нуждаются в нередком точении, потому что длительно остаются наточенными.

Призматические резцы используют для обработки только наружной стороны болванки. Их преимущество перед стержневыми – способность обрабатывать огромные поверхности. Но их следует почаще подвергать перетачиванию.

Круглые резцы употребляют в процессе нарезания резьбы внутренней и внешней. Эти инструменты очень комфортны в работе, область использования их довольно широка. Круглые резцы допускают многоразовое перетачивание.

По конструктивным различиям металлорежущие инструменты делятся на несколько типов:

- прямые;

- изогнутые;

- отогнутые;

- оттянутые.

Верхушка хоть какого резьбового инструмента — скругленная головка либо фаска. Профиль резьбы формируется резцом подабающей конфигурации. Режущими инструментами гнутой формы нарезают резьбовую нить на поверхности болванки.

Прямые резцы тут употребляются изредка. Резьбу снутри детали совершают изогнутыми резцами, время от времени прямыми, закрепленными в особом держателе.

Резцы делятся по категориям:

- сделанные из быстрорежущей легированной стали;

- с напаянными на рабочий элемент твердосплавными пластинами;

- режущие приспособления со сменными многогранными пластинами, закрепленными на головке.

По направлению следования винтообразной вырезки, инструменты дифференцируют на правые и левые. При работе первыми подача идет слева вправо, вторыми — подача идет на лево. Правые употребляют почаще.

Техника нарезки на металлической детали

Винтообразная поверхность, образованная резцом, именуется резьбой. Она обеспечивает принципиальные задачки — с ее помощью элементы деталей могут передвигаться относительно друг дружку, сочленяются либо существенно уплотняются соединения в разных механических приспособлениях.

Нарезание трапецеидальной резьбы 28х5 (винт, гайка)

Чтоб осознать, как нарезать резьбу на токарном станке, необходимо проследить за процессом вырезки — он довольно прост и понятен. Резец закрепляют в суппорте токарного станка. Он умеренно перемещается вдоль оси вращающейся детали. Заостренная верхушка инструмента прорезает на поверхности детали винтообразную леску.

Чтоб верно установить и навести режущий инструмент, употребляют особый шаблон, который располагают над болванкой. Резец располагают вдоль осевой косильной лески станка. По образующемуся просвету определяют, как точно проводится вырезка резьбы.

Нарезание имеет свои соответствующие особенности:

- процесс формирования резьбы имеет некие особенности;

- материал, из которого сделана деталь, задает фронтальный угол резца;

- величина угла находится в зависимости от вязкости, твердости и хрупкости металла;

- плоскости резца на задних боковых углах не должны тереться о нарезанные канавки;

- внутренняя резьба нарезается в уже расточенных либо просверленных отверстиях.

Под каждый обрабатываемый материал предусмотрены определенные металлорежущие инструменты. Для болванок из стали употребляют резцы, пластинки которых изготовлены из жестких сплавов Т15К6, Т14К8, Т15К6, Т30К4. Для металлических заготовок употребляют режущие инструменты с твердосплавными пластинами ВК4, В2К, ВК6М, ВК3М.

Процесс нарезания резьбы на токарном станке

Один из обширно узнаваемых и универсальных методов металлообработки — нарезание резьбы на токарном станке. Этот технологический процесс производится при помощи особых токарных инструментов:

- резцов;

- плашек;

- метчиков;

- резьбонарезных головок.

Качество резьбы оказывает влияние на надежность соединения разных частей. Нарезание резьбы — работа, требующая точности, квалификации и опыта.

Профили резьбы

Формы заготовок, зависимо от вида поверхности, бывают цилиндрическими и коническими. Резьбы бывают внешние (на поверхности) и внутренние (в отверстии болванки). Вид резьбового соединения находится в зависимости от профиля резьбы.

- треугольный;

- прямоугольный;

- трапецеидальный;

- упорный;

- круглый.

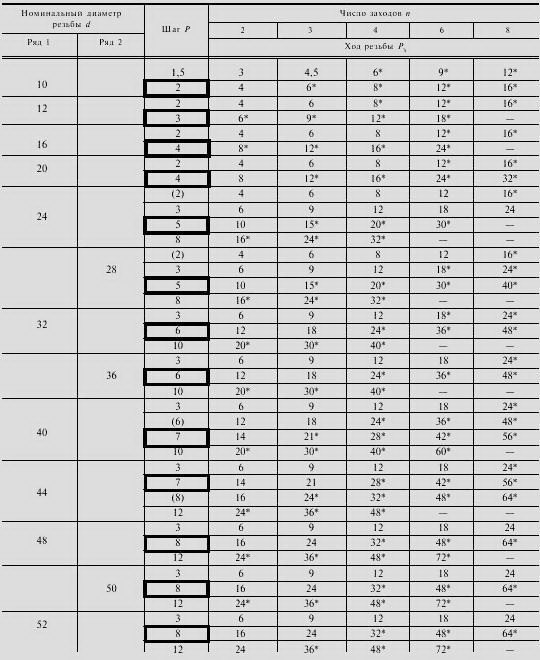

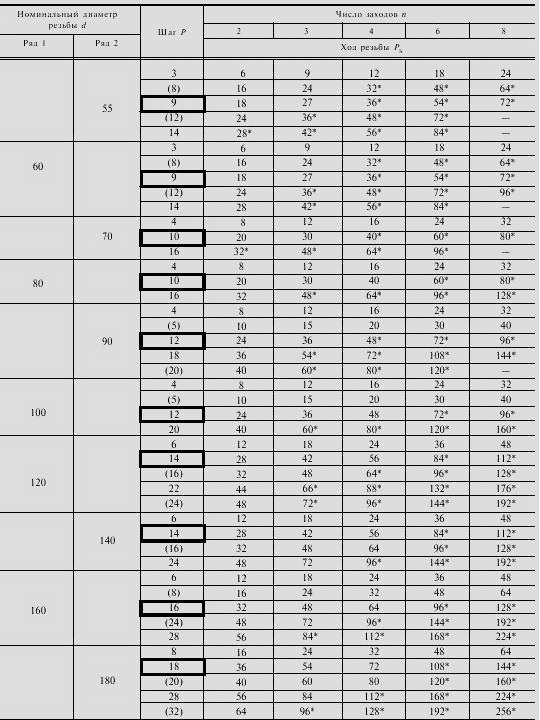

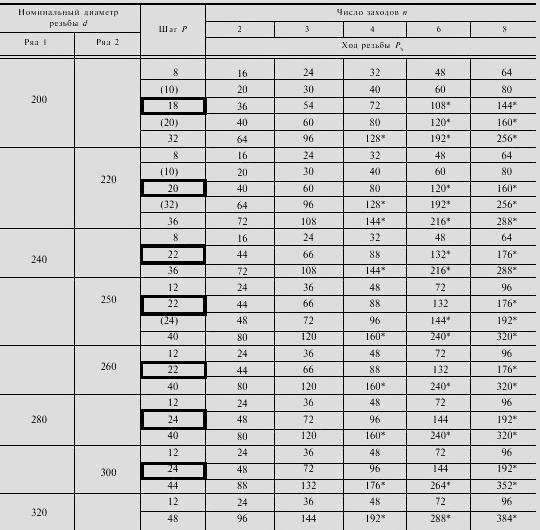

Резьба может быть однозаходной и многозаходной:

- однозаходная — формируется единой резьбовой нитью;

- многозаходная — создается двумя или более нитками, размещенными на одинаковом расстоянии одна от другой.

Основные показатели обоих типов резьбы – шаг и ход. Резьбовой шаг — дистанция меж ближайшими витками и меряется по осевой косильной лески обрабатываемой заготовки. Ходом одной резьбовой нитки называется промежуток посреди двух пиков одного витка на рабочей поверхности изделия. Ход равен произведению резьбового шага на число заходов.

Режущий инструмент – плашка

Плашка – режущий токарный инструмент, изготовленный в форме гайки. Просверленные в ней отверстия делают для отвода стружки. Инструмент состоит из режущих элементов, расположенных на каждой его стороне и образующих заборный конус. Плашкой на токарном станке формируется резьба на болтах, шпильках, винтах и других металлоизделиях.

- метрические;

- левые;

- трубные.

Нарезание резьбы плашкой следует предварить обработкой нужного участка детали. При этом наружное сечение резьбы должны быть больше обработанного участка детали. Сложность нарезки резьбы плашкой — в отсутствие у нее специального захода, что мешает ровно прорезать начальные витки.

Облегчить задачу можно, сделав на торце небольшую фаску так, чтобы ее высота совпала с высотой профиля резьбы. Размер плашки должен совпадать с диаметром детали.

Затем плашку нужного размера фиксируют в плашкодержателе, закрепленный в задней бабке токарного станка. Скорость нарезки резьбы зависит от материала для заготовки: изделия из латуни обрабатываются около 15 м/мин., чугунные – 3 м/мин., стальные болванки — 4 м/мин.

При такой скорости обработки плашка меньше изнашивается. В процессе нарезки каждый оборот плашки нужно сменять ее поворотом назад на треть окружности, чтобы очистить отверстия от стружки.

MACHINE-TOOLS

Главное меню

- Главная

- Токарный станок

- Устройство

- Основы резания металлов

- Техника безопасности

- Обтачивание цилиндрических поверхностей

- Обработка торцовых поверхностей

- Вытачивания наружных канавок

- Сверление отверстий

- Центрование

- Растачивание цилиндрических отверстий

- Токарная обработка несложных деталей

- Принципы построения технологических процессов

- Обработка конических поверхностей

- Обтачивание фасонных поверхностей

- Отделка поверхностей

- Нарезание резьбы

- Устройство токарных станков

- Проверка станка на точность

- Механизация и автоматизация

- Общие сведения о резании

- Основы процесса резания

- Высокопроизводительное резание металлов

- Нарезание прямоугольной и трапецеидальной резьб

- Токарная обработка деталей со сложной установкой

- Рациональные методы токарной обработки

- Технологический процесс обработки деталей

- Обработка втулок

- Фрезерный станок

- Строгальный станок

| Нарезание прямоугольной и трапецеидальной резьб |

| Добавил(а) Administrator | |

| 18.12.11 22:00 | |

Нарезание прямоугольной и трапецеидальной резьб считается одной из наиболее сложных токарных работ. Эти резьбы изготовляют однозаходными и многозаходными.

Второй способ. Главную режущую кромку а’ б’ устанавливают перпендикулярно боковым стенкам резьбы, как показано на рис. 323, справа. В этом случае обе боковые режущие кромки будут резать одинаково хорошо, но профиль резьбы а, не будет точно совпадать с профилем резца, — дно канавки получится не плоским, а вогнутым. По этой причине такой установкой обычно пользуются только для чернового нарезания канавки. При чистовых проходах резец должен быть установлен согласно рис. 323, слева. В этом случае необходимо следить, чтобы вершина резца находилась точно на высоте центров.

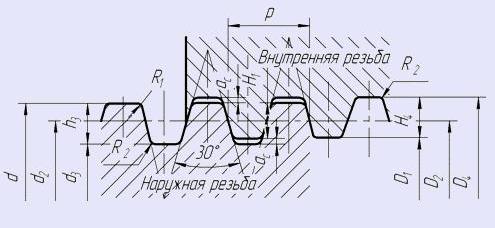

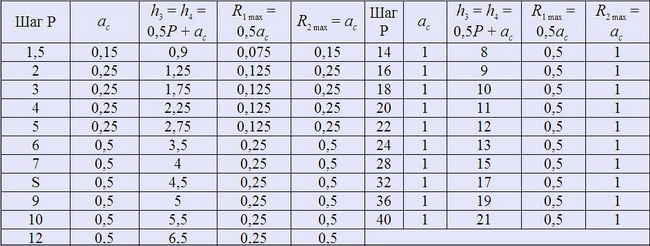

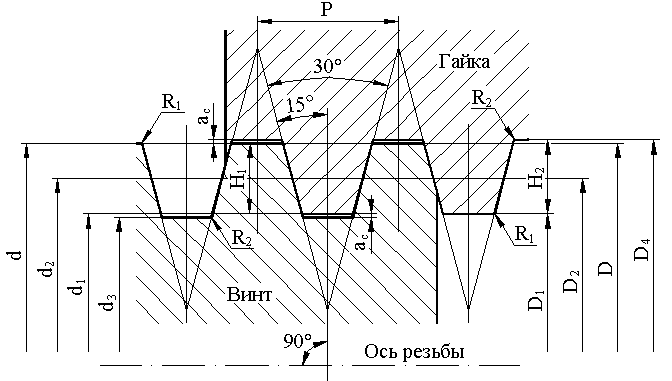

Нарезание наружной трапецеидальной резьбы. Трапецеидальная резьбы имеет профиль трапеции с углом при вершине 30°. Наклон боковых сторон профиля трапецеидальной резьбы облегчает сход стружки и позволяет нарезать ее более чисто и точно, чем прямоугольную. Угла заточки и способы установки резцом такие же, как и при нарезации прямоугольных резьб. В зависимести от размеров, точности и чистоты трапецеидальную резьбу можно нарезать одним, двумя, тремя и четырьмя резцами. Мелкая трапецеидальная резьба нарезается одним резцом с режущей частью, соответствующей профилю резьбы; крупная резьба нарезается двумя, тремя или четырьмя резцами.

Нарезание трапецеидальной резьбы четырьмя резцами показано на рис. 326. Прорезным резцом, имеющим ширину, равную ширине канавки на внутреннем диаметре, предварительно прорезают впадину (канавку) на глубину внутреннего диаметра резьбы (рис. 326, а). После этого устанавливают трапецеидальный резец с кромкой, несколько меньшей ширины профиля нарезаемой резьбы, и нарезают им сначала правую, а потом левую сторону резьбы (рис. 326, б, в). Окончательная отделка профиля производится резьбовым резцом (рис. 326, г), профиль режущей части которого соответствует профиля резьбы.

На рис. 327 показаны более производительные приемы нарезания трапецеидальной резьбы прорезным и двумя подрезными резцами. Сначала прорезным резцом, имеющим ширину, равную полной ширине канавки у дна, прорезают канавку до внутреннего диаметра (рис. 327, а). Далее применяют два подрезных резца — левый и правый. Левым подрезным резцом срезают левый боковой уступ, а правым подрезным резцом — правый уступ. Хотя этот способ и проще предыдущего, однако он доступен лишь токарям высокой квалификации.

Для нарезания трапецеидальной резьбы применяют резцы с пластинками из твердого сплава Т15К6. Нарезание производится двумя резцами — черновым и чистовым. Черновой резец (а) имеет угол профиля 50°, передний угол γ = -3° и задний угол а = 3-5° (для повышения прочности резца). Чистовой резец (б) имеет угол профиля, равный углу профиля резьбы (в данном случае 40°). Нарезают резьбы за 6-7 проходов с глубиной врезания 0,6-0,7 мм, причем последний проход — зачистной; при этом скорость резания — от 155 до 450 м/мин при обработке стали резцами, оснащенными твердым сплавом Т15К6.

Проверка профиля резьбы. Для проверки профиля впадины трапецеидальной и прямоугольной резьб применяют шаблоны, изготовляемые для каждого профиля и каждого шага резьбы. На рис. 330 показана проверка шаблоном профиля трапецеидальной резьбы. Шаблон устанавливают перпендикулярно к винтовой линии резьбы и по его прилеганию к боковым стенкам резьбы (отсутствие просвета) определяют правильность профиля впадины. Нарезание внутренней трапецеидальной резьбы. Нарезают внутреннюю резьбы так же, как и наружную того же профиля. Резьбы с шагом до 3 мм нарезается сразу одним резцом с профилем режущей части, соответствующей профилю резьбы. Резец в резцедержателе устанавливается точно по шаблону.

НАРЕЗАНИЕ ПРЯМОУГОЛЬНОЙ, ТРАПЕЦЕИДАЛЬНОЙ И МНОГОЗАХОДНОЙ РЕЗЬБЫНарезание резьбы прямоугольного и трапецеидального профиляНарезание резьбы такого профиля имеет ряд отличительных особенностей от нарезания треугольных резьбы. Прямоугольные и трапецеидальные резьбы часто бывают с двух-, трех- и с большим числом заходов, а следовательно, и угол подъема винтовой линии может быть значительно больше угла подъема винтовой линии треугольных резьбы и достигать значений |/>40°. При нарезании резьбы прямоугольного и трапецеидального профиля применяют стержневые резцы. Форма профиля резца должна соответствовать профилю, который получается в пересечении винтовой поверхности резьбы с передней поверхностью резца. Главная режущая кромка резца должна быть параллельной оси нарезаемой резьбы. Передний угол резца равен нулю, а задний — 6-8°. Для обеспечения нормальных условий резания необходимо, чтобы действительный задний угол был не менее 3°. При нарезании правозаходной резьбы задний угол у левой режущей кромки резца должен быть на 2° больше угла подъема резьбы, а задний угол у правой режущей кромки — около 3°. При нарезании лево- заходной резьбы значения этих углов изменяют на противоположные. Наиболее распространены два способа установки резца при нарезании резьбы с углом |/>4° подъема винтовой линии. При первом способе главную режущую кромку резца устанавливают параллельно оси детали (рис. 10.11,а), что позволяет нарезать резьбу, профиль которой совпадает с профилем резца. Недостатками этого способа являются неодинаковые условия работы боковых режущих кромок резца. Угол резания у правой боковой кромки резца больше 90°(-уо), что ухудшает условия резания. Для улучшения их на передней поверхности вдоль этой режущей кромки выполняют канавку (рис. 10.11,6). Угол резания у левой боковой кромки резца получается меньше 90°, что ослабляет режущую кромку, снижает ее стойкость. В результате резец приходится часто перетачивать. Кроме того, с увеличением угла подъема резьбы возрастает нагрузка на резец, он отклоняется влево и вниз, что может привести к подрезанию профиля резьбы.

Рис. 10.11. Способы (a-в) установки резца при нарезании резьбы с углом наклона винтовой линии у>40°. При втором способе (рис. 10.11,в) главную режущую кромку резца устанавливают перпендикулярно винтовой линии, т.е. боковым поверхностям резьбовой канавки. В этом случае обе боковые режущие кромки находятся в одинаковых более благоприятных условиях работы. Недостатком этого способа является искажение профиля резьбы, которое тем больше, чем больше угол подъема резьбы. Учитывая достоинства и недостатки каждого способа, второй способ установки резца используют при черновых рабочих ходах для снятия больших припусков. При нарезании резьбы с шагом 3-4 мм, а также при чистовых рабочих ходах (с припуском 0,2-0,3 мм) применяют первый способ установки резца. Главную режущую кромку устанавливают точно на линии центров станка с помощью поворотной головки 3 (рис. 10.12). Фиксируют головку в нужном положении (по риске А относительно шкалы В) винтом 6, который навинчивают на стержень 5 головки по резьбе с крупным шагом и ввинчивают в корпус 4 резца по резьбе с мелким шагом. Такое устройство позволяет надежно закреплять головку 3 в нужном положении. Резец 1 закрепляют в головке винтом 2.

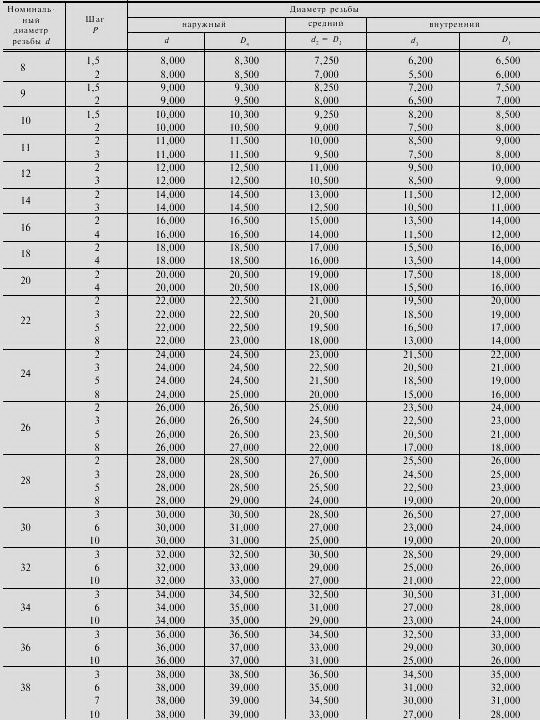

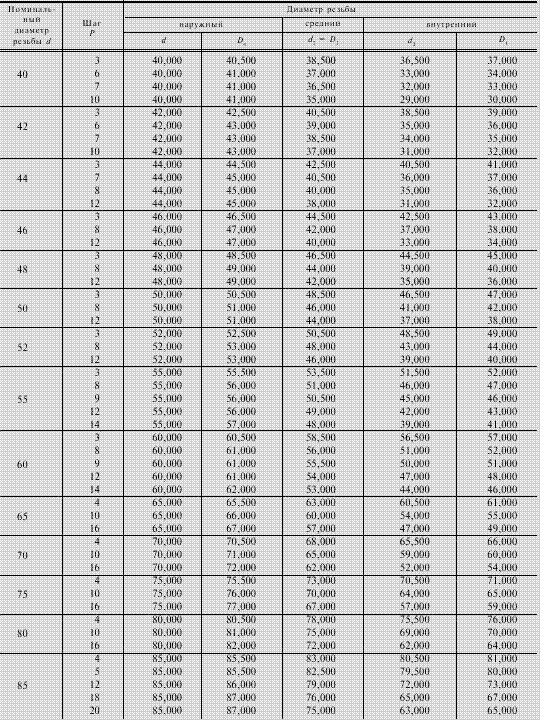

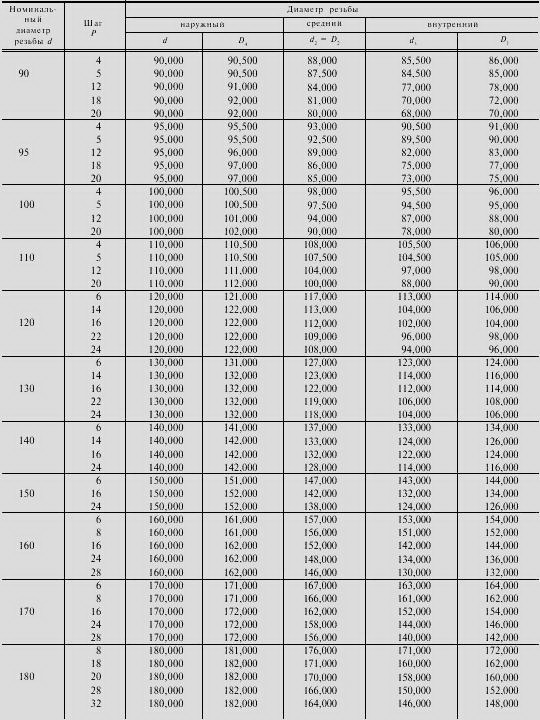

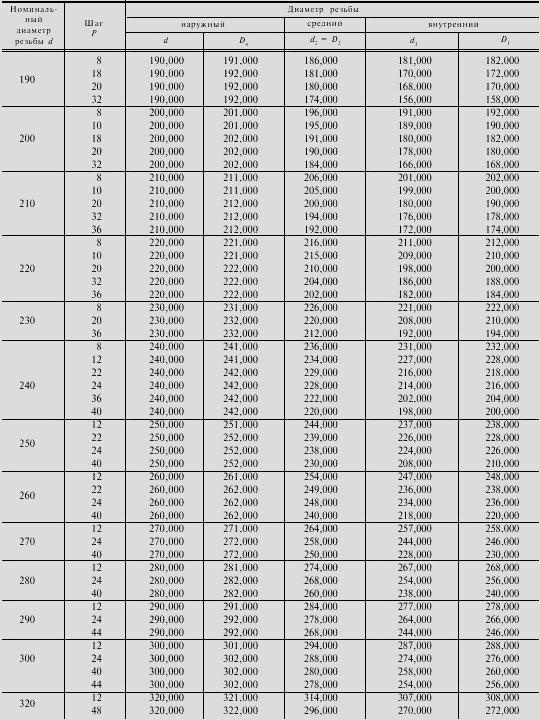

Рис. 10.12. Державка с поворотной головкой для резьбового резца Рис. 10.13. Блок из двух резцов для нарезания трапецеидальной резьбы: 1- трапецеидальный (профильный) резец, 2 — прорезной резец Рис. 10.14. Патроны для нарезания многозаходной резьбы: 1,2, 3 и 4 — прорези для нарезаний двух- и четырехзаходной резьбы, Г, 2′ и 3′ — прорези для нарезания трехзаходной резьбы, 5 — поводковая часть, 6 — корпус, 7 и 8 — гайки Иногда головку резца выполняют с прорезью, которая позволяет резцу незначительно отжиматься для повышения качества обработанной поверхности. Трапецеидальные резьбы с шагом более 3-4 мм нарезают двумя способами. По первому способу канавочным резцом, ширина которого на 0,1-0,2 мм меньше ширины профиля резьбы, прорезают винтовую канавку с внутренним диаметром, равным внутреннему диаметру нарезаемой резьбы, а затем винтовой канавке придают форму трапеции (правым и левым резцами), ширина основания которой по наружному диаметру резьбы на 0,3-Ю,4 мм меньше требуемой. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем. По второму способу трапецеидальным резцом прорезают профильную канавку, ширина которой по среднему диаметру резьбы на 0,3^0,4 мм меньше требуемой, а затем эту канавку прорезают прорезным резцом на глубину для получения внутреннего диаметра резьбы. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем (рис. 10.13). Диаметр отверстия под трапецеидальную резьбу

|

40°»/>

40°»/>