Закалка топора в домашних условиях

Как закалить топор в домашних условиях?

Закалка топора — это термическая обработка, которая представляет собой нагрев металла до очень высокой температуры, а затем быстрое его охлаждение. Цель процедуры — улучшить такие характеристики материала, как твёрдость и прочность, снизить его пластичность. Она требует соблюдения определённой технологии, но в целом это несложный процесс. Если есть необходимость, её можно провести самостоятельно.

Как понять, нужна ли закалка

Для начала следует проверить, требуется ли проведение подобной процедуры. Не все производители выпускают изделия высокого качества. Случается, что приобретаемый топор или вообще не подвергался закалке, или она проводилась с нарушением процесса:

- в первом случае материал инструмента будет излишне мягким, а это приводит к появлению вмятин и зазубрин, а также к быстрому затуплению при эксплуатации;

- нарушение технологии, как правило, заключается в исключении из процесса этапа отпуска после каления — металл отличается хрупкостью и быстро покрывается трещинами.

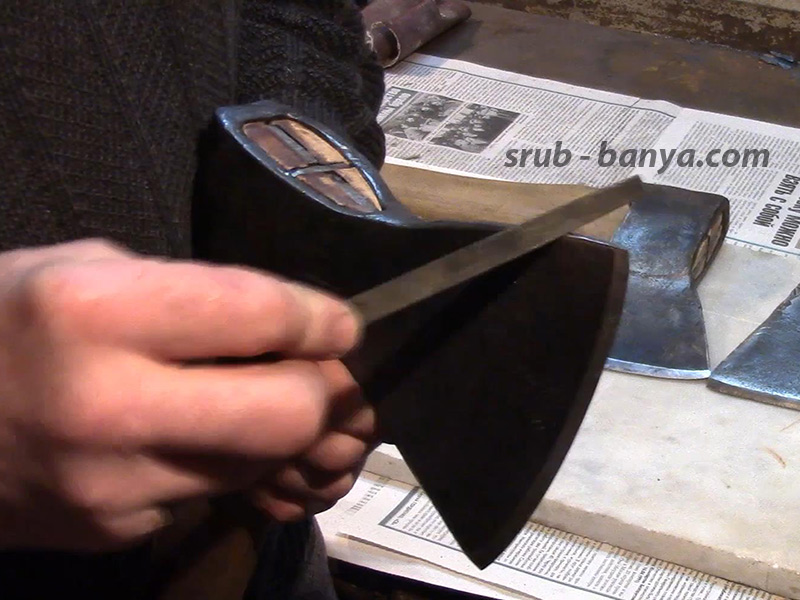

Проверку соответствия требованиям качества проводят с помощью плоского напильника. Нужно брать с мелкой насечкой. Если он скользит свободно по поверхности, не цепляя её и не оставляя следов, это говорит о высокой твёрдости сплава.

Если по всем признакам инструменту нужно провести закалку, следует определить, какая сталь пошла на его изготовление. Это нужно для правильной обработки.

Лучшая сталь, которая используется для качественного топора – углеродистая. Она снабжается маркировкой У7, У8, У8А.

Как самостоятельно закалить топор

Термообработка состоит из несколько этапов.

Металл имеет неоднородную кристаллическую решётку. Когда он проходит этапы нагрева и ковки, происходит разрушение кристаллов и изменение их структуры.

Чтобы сталь приобрела твёрдость, необходимо добиться особого расположения молекул углерода в кристаллической решётке. Такая структура называется напряжённой или мартенситной.

Отжиг

В ходе этой процедуры под воздействием очень высокой температуры получают металл, характеризующийся однородной структурой. Её особенность — отсутствие напряжения в кристаллической решётке. Материал приобретает мягкость и становится «податливым» для механической обработки. Для отжига подойдёт обычная кирпичная печь.

Прежде чем приступить непосредственно к отжигу, нужно убрать режущую кромку посредством стачивания так, чтобы её толщина стала 1 мм. Под термовоздействием заточка всё равно оплавится. Теперь можно начинать нагрев.

Процесс выглядит так:

- Топор нагревают до красного цвета (это соответствует температуре выше 750–800 градусов) — в печи или кузнечном горне.

- Затем дают инструменту остыть — вместе с печью или углями.

После отжига сплав легко будет обрабатывать металлорежущим инструментом.

Этап закалки

Закаливание представляет собой нагрев и быстрое охлаждение в воде или масле (чистом дизельном).

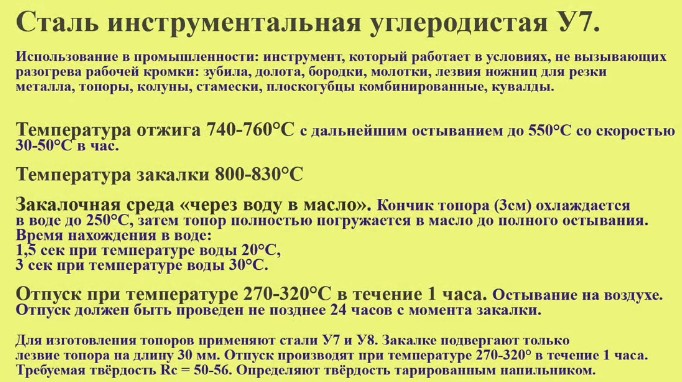

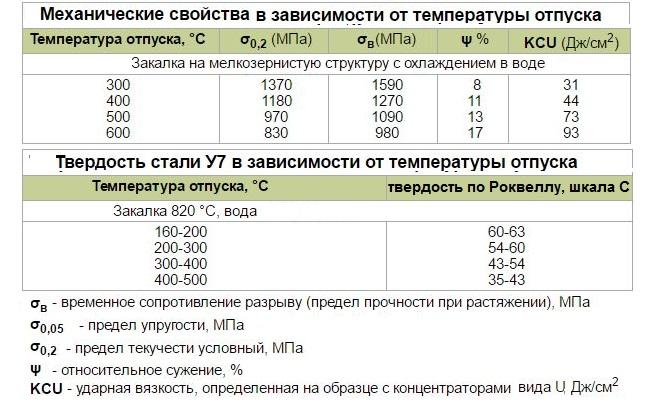

В зависимости от марки сплава, который стал сырьём для рабочей части инструмента, температурный режим может немного отличаться. Информация об этом имеется в справочниках по металлургии. Нагрев изделий с маркировкой У7 и У8 доводят до 800 градусов.

Определить температуру поможет магнит. Сталь перестаёт магнититься при 760 градусах.

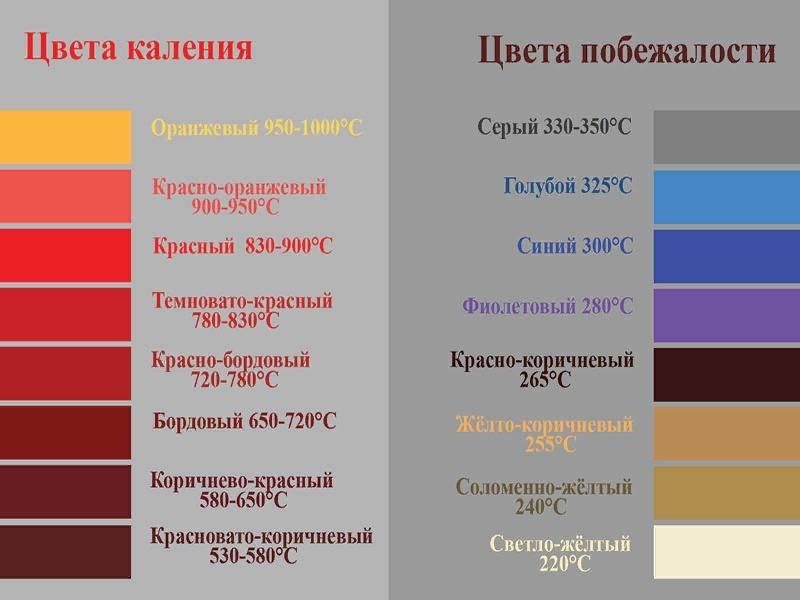

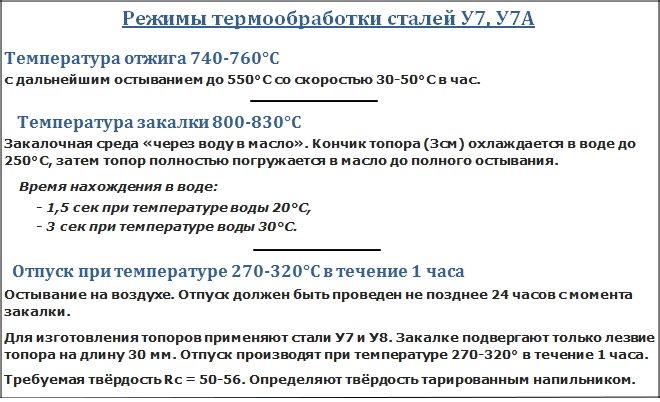

- После того как сплав перестал реагировать на магнит, нагревают ещё несколько минут. Подвергаемое обработке изделие должно стать ярко-красным. Для определения температур нагрева по оттенку можно использовать таблицу.

Для закалки иногда используют только масло. Налёт окалины убирают железной щёткой.

Отпуск

Процедура снимает избыточное напряжение в металле. Тогда он становится вязким. Процесс протекает при 300 градусах. Он занимает примерно час, затем лезвие остывает на воздухе.

Для осуществления процесса лучше всего подходит духовая печь с возможностью установки температуры. Инструмент помещают в камеру, где обеспечивается температура в 300 °C.

Если обработка проведена правильно, сплав должен стать синего цвета.

Для проверки эффективности всех процедур необходимо применить напильник — как это сделать, описывалось выше. Закалка топора требует внимательности, осторожности, соблюдения технологии. Однако в целом она довольно проста и многим по силам.

Как правильно закалить топор в домашних условиях

Основные этапы закалки топора: важность процедуры и способы оценки качества обработки. Сорта стали для изготовления топоров. Возможные нарушения технологии закалки. Особенности проведения самостоятельной закалки. Этапы работы: отжиг, закалка, отпуск.

Закалка топора представляет собой процедуру термической обработки, суть которой заключается в нагреве металла до температуры выше критической с последующим быстрым охлаждением. Цель операции – повышение твердости и прочности материала со снижением пластичности. Технология закалки топора не отличается особой сложностью. В случае необходимости эту процедуру можно провести в домашних условиях.

Как самостоятельно закалить топор

В первую очередь необходимо убедиться в необходимости проведения рассматриваемой процедуры. Как правило, ее проводят в случае приобретения бюджетной модели топора. Для недобросовестных производителей характерны следующие ошибки:

- Отсутствие закалки. В этом случае материал топора будет очень мягким. Он будет быстро тупиться, а в случае рубки твердых пород древесины на поверхности инструмента будут оставаться вмятины и зазубрины.

- Нарушение технологии термообработки. Она выражается в отсутствии отпуска металла после проведения закалки. В этом случае материал топора будет хрупким – в процессе работы на его поверхности будут появляться трещины и выщербины.

Для проверки качества закалки мастера рекомендуют использовать плоский напильник с мелкой насечкой. Важно, чтобы он был в хорошем состоянии, без дефектов рабочей плоскости. Если напильник скользит по поверхности топора, практически не цепляя ее, это говорит о высокой твердости инструмента. В противном случае рабочая часть будет легко поддаваться обработке.

На качественном топоре сталь будет твердой только в районе острия, на расстоянии 3–5 см от края. Остальная часть поверхности будет мягкой. Такое распределение обеспечивает устойчивость к нагрузкам для лезвия. Кроме того, мягкий обух – это гарантия того, что он не лопнет в процессе работы.

Если в результате проверки было решено, что топор нуждается в закалке, необходимо установить, из какой стали он изготовлен. Это залог качественной обработки, поскольку каждому материалу соответствует свой температурный режим.

Все топоры, которые изготовлены на территории СНГ, подчиняются требованиям межгосударственного стандарта ГОСТ 18578-89.

Перед тем как мы рассмотрим особенности технологического процесса, посмотрите видео о закалке топора в домашних условиях.

Процесс отжига

Перед работой необходимо сточить режущую кромку до толщины 1 мм. Под действием высокой температуры заточка все равно оплавится. После этого можно приступать к нагреву.

Отжиг – это высокотемпературная операция, в результате которой получают однородную структуру металла без внутренних напряжений в кристаллической решетке. Это происходит за счет обнуления памяти частиц металла под действием температуры. Материал становится мягким и легко поддается механической обработке. Отжиг можно проводить в обычной печи из кирпича.

Процедура имеет следующий вид:

- Нагреваем металл до температуры выше критической. Для стали У7 этот показатель составляет 760 °C. При проведении работ в домашних условиях самое главное – правильно установить температуру. Опытный специалист легко установит степень нагрева по цвету металла, а новичку лучше использовать магнит. Это связано с тем, что сталь и железо не магнитятся при температуре 768 °C.

- Запоминаем цвет раскаленного металла – красно-бордовый. Это понадобится в процессе закалки топора. Цвета каления и побежалости:

- По достижении заданных температурных параметров необходимо медленно охладить заготовку до 550 °C. Скорость остывания не должна превышать 50 °C за час.

- Оставляем заготовку до полного охлаждения печи.

- Очищаем топор от окалины и приступаем к закалке.

Этап закалки

- Рабочую кромку окунают в воду на глубину 3–4 см. Оптимальная температура жидкости – 30–35 °C. Заготовка должна постоянно находиться в движении. В противном случае паровая подушка помешает равномерному охлаждению. Продолжительность закалки – 3–4 секунды.

- Для продолжения процедуры необходимо подготовить масло и металлическую емкость. Обратите внимание: под действием высокой температуры оно может загореться. В качестве меры безопасности необходимо подготовить кусок плотной ткани. В случае возгорания емкость с маслом нужно накрыть полотном, перекрыв доступ к кислороду. Заготовку опускают в жидкость целиком.

После данной процедуры материал топора будет очень твердым и хрупким. Чтобы устранить этот недостаток, следует провести отпуск металла. Перед этим необходимо очистить поверхность для визуального контроля степени нагрева.

Отпуск после закалки

Данную процедуру лучше всего проводить в духовой печи с функцией регулировки температуры. Топор помещают в камеру, нагретую до 300 °C. Длительность отпуска – 1 час. Заготовка должна остывать при комнатной температуре.

Обратите внимание на изображение:

Синий цвет поверхности указывает на то, что отпуск проходил при 300 °C.

Для проверки качества обработки необходимо использовать напильник по вышеописанной методике.

Закалка топора – довольно простая процедура, которую по силам провести дома даже новичку. Как вы считаете, какое масло лучше использовать для закалки? Напишите ваше мнение в блоке комментариев.

Инструкция: Как закалить топор в домашних условиях?

Топор — это универсальный инструмент, который используется каждым мастером в силу собственного опыта, наличия навыков и сноровки. При этом, основным достоинством является способность удерживать заточку и оставаться в рабочем состоянии.

Учитывая специфику использования топора, состоящую преимущественно из рубящих ударов, сохранять рабочую часть лезвия в заданном состоянии способен только качественный и твердый металл, прошедший грамотно выполненную закалку. К сожалению, многие производители экономят время и ресурсы, сокращая технологический цикл и не выполняя все необходимые производственные этапы в полном объеме, что ухудшает качество готового инструмента. Эта проблема разрешима, но только для людей, обладающих необходимыми познаниями в области обработки металла. Рассмотрим технологию закалки топора в домашних условиях.

- Из какой стали производят топоры?

- Как правильно закалить лезвие в домашних условиях?

- Основные этапы

- Отжиг

- Закалка

- Отпуск

- Самоотпуск

- Заключение

Из какой стали производят топоры?

Для знающего человека вопрос о том, из какой стали изготовлен топор, далеко не праздный. Дело в том, что качество закалки напрямую зависит от марки, состава и прочих особенностей металла. Некоторые виды стали попросту не подлежат закалке, поскольку не обладают нужными компонентами и не могут приобрести нужных свойств в процессе подготовки.

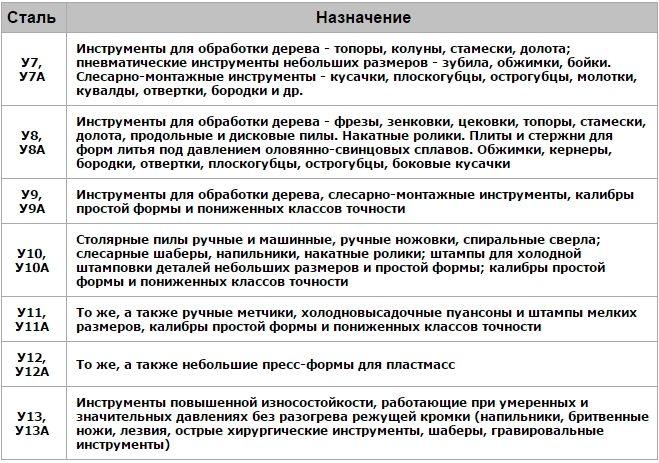

Рисунок 1 – Разновидности стали

Рисунок 1 – Разновидности стали

Для изготовления строительных топоров, согласно ГОСТ 18578-89, используются стали следующих марок:

- 8ХФ, 9ХФ, 9ХС, ХВГ (по ГОСТ4543);

- 60Г (по ГОСТ 14959);

- У7А, У8, У8А, У8ГА, У9, У9А (по ГОСТ 1435).

Необходимо учесть, что строительный топор — универсальный инструмент, рассчитанный на постоянное и активное использование.

В отличие от прочих видов, эта разновидность используется в непрерывном режиме, поэтому требует качественной закалки лезвия, исключающей порчу или быстрое затупление режущей кромки. Проверить, из какого металла изготовлен топор, надо еще при покупке, однако, выполнена ли закалка, и насколько качественно эта процедура была произведена, невозможно. На качественных инструментах иногда имеется маркировка, в которой указана марка стали, но пользы от этой информации немного, особенно для тех, кто никогда не изучал металловедение.

Самый простой способ определить качество стали — взять инструмент за топорище, не прикасаясь к металлической части, и резко щелкнуть по ней пальцем или каким-либо твердым предметом. Если звук получается звонкий и затяжной, колокольного типа, металл хорош. Глухой и сразу затухающий звук свидетельствует о плохой закалке или использовании негодной стали.

Другой способ определения — проверка «на искру». Если при заточке на наждаке образуются длинные желтые полосы со светящимися звездочками на концах, использована углеродистая сталь, которую можно качественно закалить. Если звездочек нет, сталь откровенно слабая и не позволит получить от закалки ожидаемый эффект.

Важно! Определить марку стали с высокой точностью можно только в специальной лаборатории с помощью целого комплекса исследований. В домашних условиях выясняют лишь способность металла к закалке, чего обычно бывает вполне достаточно.

Как правильно закалить лезвие в домашних условиях?

Закалка — это сложный процесс, результат которого зависит от опыта и познаний мастера, ее производящего. При закалке топора наиболее жесткой обработке подвергается только лезвие, а обух и проух (отверстие для топорища) оставляются в исходном состоянии. Это важно, так как закалка повышает не только твердость, но и хрупкость металла, и сплошная обработка способна сделать инструмент непригодным к работе — любой удар может расколоть его. Поэтому режим закалки надо выбирать так, чтобы в результате получилась жесткая полоса металла возле рабочей кромки и более мягкая, вязкая остальная часть инструмента.

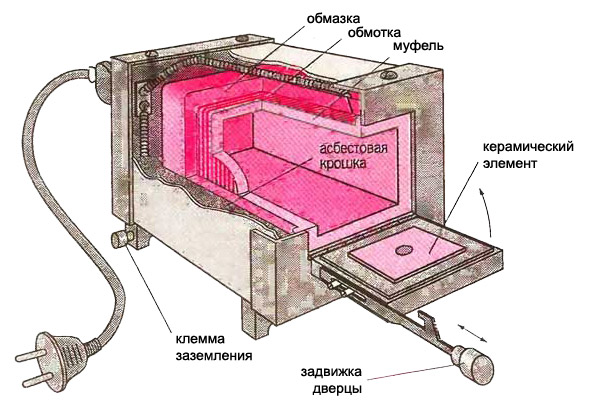

Суть процесса заключается в перестройке кристаллической и атомной решетки металла , происходящей под действием высоких температур и резкого изменения степени нагрева. Потребуется стандартная муфельная печь, которую следует приобрести или взять на время в аренду.

Основные этапы

Процедура состоит из трех основных этапов, которые выполняются последовательно без перерыва:

- Отжиг.

- Закалка.

- Отпуск.

Рассмотрим их по порядку.

Отжиг

Процесс отжига необходим для изменения структуры металла, очистки структурной памяти стали и снятие напряжений, полученных во время отливки или предыдущей обработки.

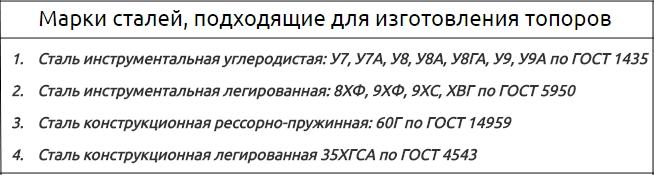

Рисунок 2 – Режимы теплообработки стали У7, У7А

Рисунок 2 – Режимы теплообработки стали У7, У7А

Процедура состоит в выполнении двух действий:

- Нагрев до температуры 740-760°.

- Плавное охлаждение до 550° со скоростью 30-50° в час.

Учитывая разницу температур, можно заключить, что процесс охлаждения займет от 4 до 7 часов.

Основную сложность представляет контроль температуры.

Сталь, нагретая до 768°, имеет красно-бордовый цвет с неярким свечением.

Без опыта сложно понять, достиг металл нужной температуры или нет. На помощь придет обычный магнит. При температуре 768° он перестает притягиваться к поверхности стали, что позволяет с достаточной точностью определить температуру. После достижения нужной степени нагрева печь отключают, а топор оставляют в ней для постепенного охлаждения. Обычно процесс длится несколько дольше расчетного значения — около 10 часов.

Закалка

Для закалки металл надо снова нагреть до температуры 800-830°. Предварительно поверхность очищают от окалины, для чего надо использовать жесткий проволочный круг. Нагрев производят, пока металл не приобретет ярко-красный оттенок.

Важно! При нагреве до 800° придется пользоваться собственным пониманием ситуации, так как более корректных способов определения температуры в домашних условиях не существует. Рекомендуется заранее посмотреть на образец металла, нагретого для закалки, чтобы получить представление о том, как он должен выглядеть.

После нагрева металл надо охладить. Используют воду с температурой 30° и масло. В воду погружают рабочую часть топора (на 3-4 см), активно двигая для исключения образования парового слоя. Длительность погружения в воду — 3-4 секунды, после чего весь топор опускают в масло. При этом надо следить, чтобы оно не загорелось.

Отпуск

Отпуск — это заключительная часть всего процесса, предназначенная для снятия напряжений металла и уменьшения его хрупкости . Перед началом отпуска необходимо вновь почистить поверхность топора проволочным кругом, поскольку понадобится осуществлять визуальный контроль поверхности. Она должна приобрести синий цвет побежалости, соответствующий правильной степени нагрева.

Процедуру производят в обычной духовке, нагретой до 300°. Топор помещают в духовку и выдерживают 1 час, после чего извлекают и остужают естественным способом на открытом воздухе. Критерием качества закалки может стать пробная обработка напильником.

Внимание! Чем выше температура отпуска, тем мягче станет металл.

Самоотпуск

Самоотпуск — это процесс, объединяющий операции закалки и отпуска в единую процедуру.

Суть его заключается в резком охлаждении рабочей части инструмента без дополнительного охлаждения всего топора целиком.

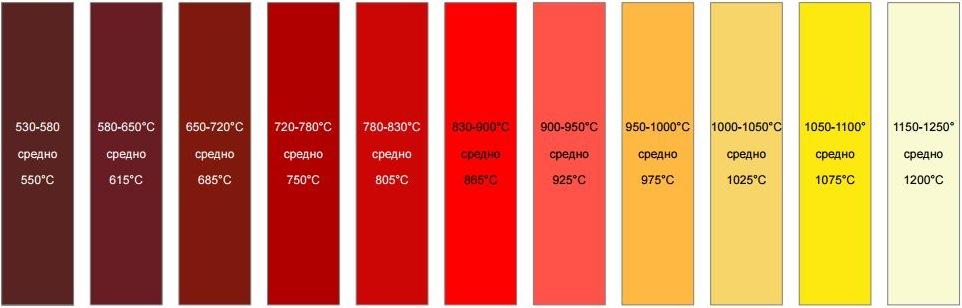

Рисунок 3 – Как меняется цвет стали при нагреве топора

Рисунок 3 – Как меняется цвет стали при нагреве топора

Возникает ситуация, когда охлажденная часть нагревается до необходимой температуры за счет тепловой энергии от остальной, не подвергавшейся охлаждению, части.

Процесс контролируют по цвету побежалости.

Когда инструмент приобретает нужный цвет, его окончательно охлаждают в воде или в масле.

Самоотпуск — довольно сложная процедура, результат которой зависит от опыта и навыков мастера. Экономию времени она дает значительную, но неподготовленному человеку лучше выполнить весь процесс целиком, чтобы не пришлось выполнять всю операцию закалки повторно.

Длительность выдержки топора в печи, время, необходимое для обратного нагрева и остальные нюансы процесса зависят от массы факторов, вплоть до размеров и формы топора , поэтому получить ожидаемый результат с первого раза вряд ли удастся. Для первого раза рекомендуется привлечь к работе опытного термиста и получить от него массу полезной информации.

Заключение

Закалка топора в домашних условиях требует соблюдения требований безопасности. Процедуру следует выполнять на свежем воздухе, или в помещении с качественной вентиляцией. Надо использовать средства защиты глаз, рук, рабочее место следует подготовить так, чтобы было куда положить горячий топор без вреда для мебели или иных предметов. Все необходимые инструменты и материалы подготавливают заранее, поскольку в процессе это делать будет некогда.

Как правило, подобные действия выполняют в специализированных мастерских, гаражах, отведенных под это помещениях частного дома. Закалить топор в типовой квартире сложно, потребуется вытяжная вентиляция и обеспечение противопожарных мер. При наличии некоторого опыта результат будет удовлетворительным, инструмент приобретет нужное состояние.

Как самому закалить металл в домашних условиях

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Важно: При выборе среды, в которой проводят охлаждение металла после нагрева, следует учитывать, что в воде охлаждение проходит быстрее, чем в масле! Например, вода температурой 18°C способна охладить сплав на 600°C за секунду, а масло всего на 150°C.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Важно: Слишком быстрое охлаждение металла приводит к его излишней хрупкости! Это следует учитывать при самостоятельной закалке.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Важно: Нагрев металла выше точки рекристаллизации приводит к крупнозернистому строению, ухудшающему его свойства: излишней хрупкости, приводящей к растрескиванию!

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Как закалить металл в домашних условиях

Пользуясь элементарными знаниями, можно провести закалку стали в домашних условиях. Нагревание металла обычно проводят с помощью костра, муфельных электропечей или горелок с использованием газа.

Закалка топора на костре и в печи

Если требуется придать дополнительную прочность бытовым инструментам, например, сделать топор более прочным, то самый простой способ его закалки можно провести в домашних условиях.

На топорах при изготовлении ставится клеймо, по которому можно узнать марку стали. Мы рассмотрим процесс закалки на примере инструментальной стали У7.

Выполнять технологию нужно с соблюдением следующих правил:

1. Отжиг. Перед обработкой затупить острую кромку лезвия и поместить топор в горящую кирпичную печь для нагрева. За процедурой термообработки нужно внимательно следить, чтобы не допустить перегрева (допустимый нагрев 720-780°C). Более продвинутые мастера температуру узнают по цвету каления.

А новички, температуру могут узнать с помощью магнита. Если магнит перестал приставать к металлу, значит топор нагрелся свыше 768°C (цвет красно-бордовый) и пришло время охлаждения.

Кочергой придвинуть раскаленный топор к дверце печи, жар убрать вглубь, закрыть дверцу и задвижку, оставить нагретый металл в печи на 10 часов. Пусть топор постепенно остывает с печкой.

2. Закалка стали. Нагреть топор на костре, буржуйке или печи до темно-красного цвета — температура 800-830°C (магнит перестал магнитится, подождать ещё 2-3 минуты).

Закалка выполняется в подогретой воде (30°C) и масле. Опустить лезвие топора в воду на 3-4 см, интенсивно двигая его.

Далее топор поместить в емкость с маслом, в случае возгорания масла нужно накрыть емкость плотной тканью. Выдерживать в масле нужно до полного остывания.

3. Отпуск лезвия топора. Отпуск уменьшает хрупкость стали и снимает внутренне напряжение. Зачистить металл наждаком, чтобы лучше различать цвета пебежалости.

Выдержать топор в течение 1 часа в духовке, при температуре 270-320°C. После выдержки, достать и остудить на воздухе.

Видео: термообработка топора в домашних условиях, три стадии: отжиг, закалка, отпуск.

Закаливание ножа

Самостоятельно для закалки металлов целесообразно использовать печи. Для предметов быта в виде ножей, топоров, сверл и других, наиболее подходящими являются муфельные печи небольшого размера. В них можно достичь температуры закалки намного выше, чем на костре и проще добиться равномерного прогрева металла.

Такую печь можно изготовить самостоятельно. В интернете можно найти множество простых вариантов ее конструкции. В таких печах можно разогреть металлическое изделие до 700-900°C.

Рассмотрим, как закалить нож из нержавейки в домашних условиях, используя муфельную электропечь. Для охлаждения вместо воды или масла используется расплавленный сургуч (можно достать в воинской части).

Последовательность процесса закалки следующая:

- нож (без ручки, если она деревянная) кладут в холодную печь;

- включив закрытую печь, нагревают ее вместе с ножом до получения ярко-красного цвета лезвия (800-900°C);

- раскаленным лезвием ножа режут сургуч до 10 раз, погружаясь в него на 1,5 см;

- процедуру повторяют до 5 раз, нагревая лезвие ножа и остужая в сургуче;

- остатки сургуча снимают скипидаром с помощью смоченной ткани.

Процедуру лучше делать на свежем воздухе, сургуч при плавке пахнет ужасно. Также, лезвие ножа можно греть на открытом огне.

Видео: другие способы закалки ножа в домашних условиях.

Закалка топора в домашних условиях – видео, фото, нюансы

Как качественно закалить топор в домашних условиях? Актуальность данного вопроса объясняется широкой востребованностью этого инструмента. Кроме того, на примере такого простейшего домашнего инструмента, каким является топор, можно в подробностях разобрать нюансы нескольких типов термической обработки – отжига, закалки и отпуска.

Хороший кованный топор способен надрезать гвоздь

Узнать о том, что новый топор, приобретенный с рук или в строительном магазине, необходимо закалить, достаточно легко: если лезвие инструмента очень мягкое (что можно определить по его смятию даже при рубке сучков небольшой толщины), значит, оно нуждается в качественной закалке. В том случае, если на рабочей части топора в процессе работы появляются трещины или лезвие выкрашивается, его следует подвергнуть полноценному отпуску.

Из какой стали производят топоры

Чтобы определить, насколько качественно выполнена закалка топора, можно воспользоваться обычным напильником, который не сильно изношен и имеет мелкую насечку. В том случае, если твердость рабочей части топора высокая, напильник будет легко скользить по ней, если средняя, то инструмент будет слегка снимать шероховатости, если низкая – напильник будет хорошо брать металл. Если топор закалили в соответствии с общепринятыми требованиями, то наиболее твердой является острая часть (на ширину примерно 3 см от лезвия), а металл в остальной части инструмента более мягкий.

Назначение инструментальных углеродистых сталей

Как правило, топоры изготавливаются из сталей этих марок

После того как вы выяснили, что инструмент все же нужно закалить, необходимо определить, из какого металла он изготовлен. Предприятия, работающие в полном соответствии с утвержденными нормативными документами (ГОСТами), производят топоры из определенных сталей, марки которых оговорены в специальной таблице. Естественно, что для каждого из таких сплавов требуется свой температурный режим нагрева и определенная охлаждающая среда, которые и обеспечат требуемое качество термической обработки. Все подобные параметры для каждой из марок сталей также можно найти в специальных справочниках.

Режимы отжига углеродистых сталей

Режимы термообработки на примере сталей марок У7 и У7А

Из всех типов сталей, используемых для изготовления топоров, наиболее распространенными можно считать инструментальные стальные сплавы марок У7 и У7А. Именно поэтому в качестве примера мы рассмотрим, как закалить рабочую часть топора, изготовленного из сплава марки У7.

Основные этапы закалки топора

Если вам надо закалить топор в домашних условиях, надо затупить его режущую кромку, доведя ее толщину до 1 мм. Сама процедура термической обработки инструмента, выполняемая в том числе и в домашних условиях, состоит из нескольких этапов.

Отжиг

Отжиг – это первый этап термической обработки не только топора, но и любого другого инструмента. Целью данной технологической операции, которую можно выполнить и в домашних условиях, является очистка структурной памяти металла. В результате происходит улучшение его внутренней структуры, снятие внутренних напряжений и уменьшение твердости. Суть данной процедуры заключается в том, что рабочую часть топора нагревают до 740–760° и подвергают медленному охлаждению до 550°, скорость которого составляет 30–50 градусов в час.

Простейший горн для нагрева топора – листовой металл с прорезями, на который укладываются кирпичи и насыпается уголь

Самым важным моментом при выполнении отжига является правильное определение температуры нагрева. В таких ситуациях можно ориентироваться на свой опыт или на обучающие видео, чтобы определить требуемый порог нагрева по цвету раскаленной стали. Однако есть и более надежный способ, позволяющий точно определить температуру, до которой нагрелась сталь. Это достаточно просто реализовать даже в домашних условиях. Данный способ предполагает использование обычного магнита, который перестает притягиваться к поверхности изделия из инструментальной стали при 768°. Таким образом, периодически прикладывая магнит к поверхности топора, можно определить, что процесс нагрева следует прекратить, чтобы приступить к следующему этапу термической обработки.

Цвет инструментальной стали, нагретой до 768°, красно-бордовый, а если ее нагреть до 800–930 градусов, что необходимо для выполнения закалки, она станет ярко-красной. Посмотреть, как изменяются цвета инструментальной стали в зависимости от температуры ее нагрева, можно по видео, которое несложно найти в интернете.

Цвета каления стали (нажмите для увеличения)

После того как требуемая температура для проведения отжига топора, который требуется закалить, достигнута, следует прекратить его нагревать. Затем топор оставляют в потушенной печи часов на десять для медленного остывания.

Закалка

После окончания процедуры отжига поверхность топора, который надо закалить, следует очистить от окалины. Для этого можно использовать проволочный круг. Когда поверхность топора очищена, ее необходимо снова нагреть, но уже до 800–830°. Степень нагрева можно контролировать, следя за цветом стали, который должен стать ярко-красным.

Нагрев топора «до красна» в импровизированном горне из кирпичей

После нагрева топор необходимо охладить. Для этого используют две среды – воду, нагретую до 30°, и масло. В первую очередь охлаждается лезвие топора (шириной 3–4 см), для чего его опускают в воду на 3–4 секунды. Чтобы в используемой воде не образовалась паровая подушка, которая будет препятствовать эффективному охлаждению, лезвие надо интенсивно двигать в емкости. В масляную охлаждающую среду помещается весь топор, при этом важно следить за тем, чтобы масло не воспламенилось.

Чтобы снизить твердость рабочей части топора, которую она приобретет после того, как ее закалить, ее необходимо подвергнуть отпуску. Перед выполнением такой технологической операции поверхность топора необходимо также зачистить проволочным кругом, что позволит контролировать степень ее нагрева, ориентируясь на цвета побежалости.

Цвета побежалости стали (нажмите для увеличения)

Отпуск

Отпуск закаленной рабочей части топора позволяет снять внутренние напряжения, сформировавшиеся в металле в процессе закалки, а также уменьшить хрупкость материала. Для выполнения этой процедуры в домашних условиях можно использовать обычную духовку, нагрев ее до 300° и поместив в нее топор на 1 час (прежде чем приступать к отпуску, посмотрите соответствующее видео). После выдерживания топора в духовке его охлаждают, оставив на открытом воздухе. О том, что отпуск был проведен при требуемой температуре, будет свидетельствовать синий цвет побежалости на поверхности топора.

Фотография топоров, прошедших закалку, отпуск и зачистку лезвия

Чтобы убедиться в том, что рабочая часть топора стала несколько мягче после отпуска, можно использовать напильник, как уже описывалось выше. Следует иметь в виду: чем выше температура, при которой выполняется эта процедура, тем более мягким и пластичным получится в итоге закаленный металл. Для выбора температуры отпуска, от которой напрямую зависит твердость готового изделия, также можно воспользоваться специальными таблицами.

Зависимость механических свойств стали марки У7 от температуры отпуска

В заключение предлагаем посмотреть отличное видео, в котором мастер подробно рассказывает обо всех основных этапах самостоятельной закалки топора в домашних условиях.