Обработка титана в домашних условиях

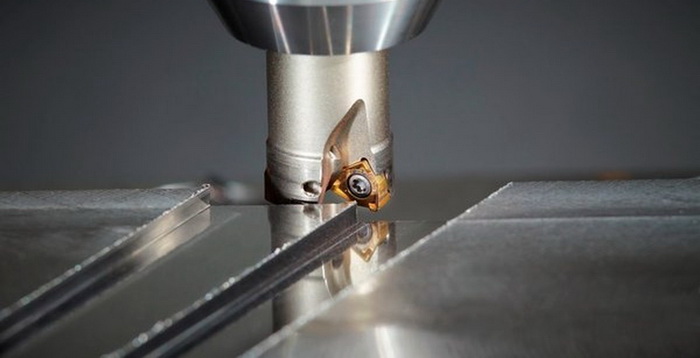

Трудности обработки титана

Принято считать, что титан поддаётся механической обработке подобно нержавеющим сталям. Это значит, что обрабатывать титан в 4-5 раз труднее, чем обычную сталь, но это всё же не составляет неразрешимой проблемы.

Основные проблемы при обработки титана — это большая склонность его к налипанию и задиранию, низкая теплопроводность, а также то обстоятельство, что практически все металлы и огнеупорны растворяются в титане, в результате чего представляет собой сплав титана и твёрдого материала режущего инструмента. Такая обработка вызывает быстрый износ резца.

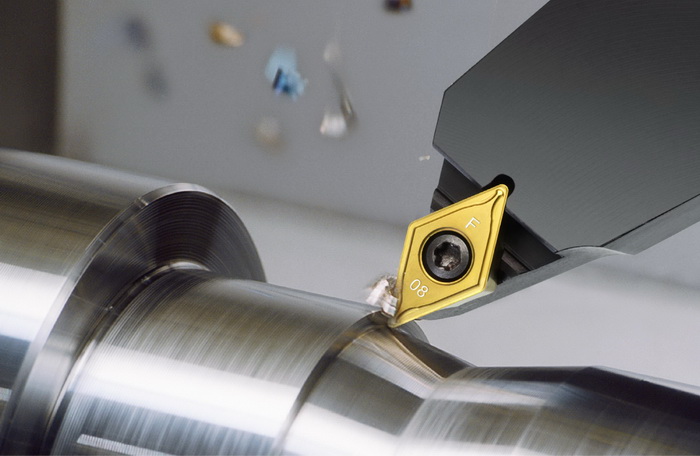

Для уменьшения налипания и задирания и для отвода большого количества тепла, которое выделяется при резании, применяют охлаждающие жидкости. Точение заготовки производят спомощью резцов из твёрдых сплавов причём скорость обработки, как правило, ниже, чем при точении нержавеющей стали.

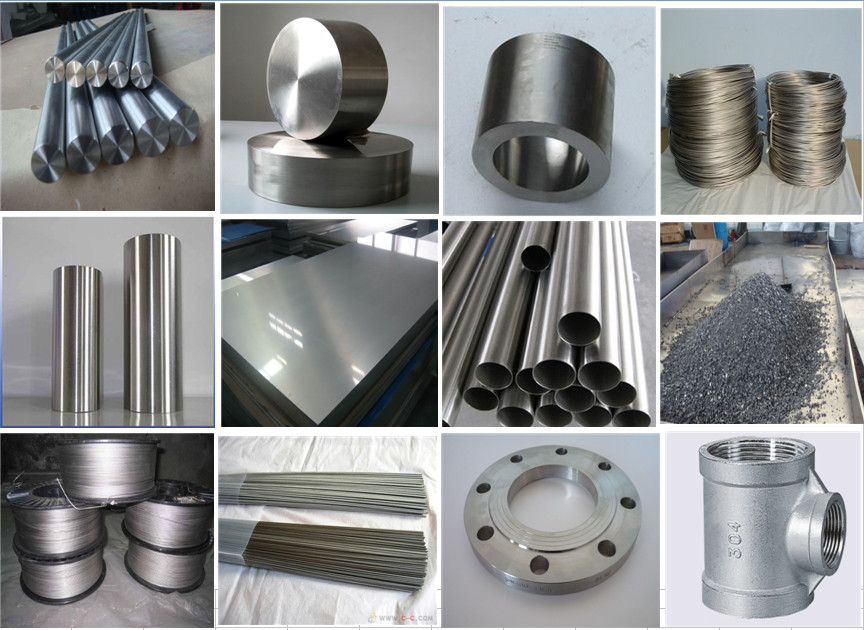

Если необходимо разрезать листы из титана, то эту операцию осуществляют на гильотинных ножницах. Сортовой прокат больших диаметров режут механическими пилами, применяяножовочные полотна с крупным зубом. Менее толстые прутки разрезают на токарных станках.

При фрезеровании титан остаётся верным себе и налипает на зубья фрезы. Фрезы тоже изготовляют из твёрдых сплавов, а для охлаждения применяют смазки, отличающиеся большой вязкостью.

При сверлении титана основное внимание обращают на то, чтобы стружка не скапливалась в отводящих канавках, так как это быстро повреждает сверло. В качестве материала для сверления титана применяют быстрорежущую сталь.

При использовании титана как конструкционного материала титановые детали соединяют друг с другом и с деталями из иных материалов разными методами.

Основной метод — сварка. Самые первые попытки сварить титанбыли неудачными, что объяснялось взаимодействием расплавленного металла с кислородом, азотом и водородом воздуха, ростом зерна при нагреве, изменениями в микроструктуре и другими факторами, приводимые к хрупкости шва. Однако все эти проблемы, ранее казавшиеся неразрешимыми, были решены в самые короткие сроки в наши дни сварка титана — обычная промышленная технология.

Но, хотя проблемы решены, сварка титана не стала простой и лёгкой. Основная её трудность и сложность заключается в необходимости постоянного и неукоснительного предохранения сварного шва от загрязнения примесями. Поэтому при сварке титана используют не только инертный газ высокой чистоты и специальные бескислородные флюсы, но и разнообразные защитные козырьки, прокладки, которые защищают остывающие.

Чтобы максимально снизить рост зерна и уменьшить изменения в микроструктуре, сварку ведут с большой скоростью. Почти все виды сварки производят в обычных условиях, применяя специальные меры для защиты нагретого металла от соприкосновение с воздухом.

Но мировая практика знает и сварку в контролируемой атмосфере. Такая защита сварного шва обычно необходима при выполнении особо ответственных работ, когда требуется стопроцентная гарантия того, что сварной шов не будет загрязнён. Если свариваемые части не велики, сварку ведут в специальной камере, заполненной инертным газом. Сварщик хорошо видит всё, что ему нужно через специальное окно.

Когда же сваривают большие детали и узлы, контролируемую атмосферу создают в специальных вместительных герметичных помещениях, где сварщики работают, применяя индивидуальные системы жизнеобеспечения. Разумеется, эти работы ведут сварщики самой высокой квалификации, но и обычную сварку титана должны проводить только специально обученные этому делу люди.

В тех случаях, когда сварка не возможна или попросту не целесообразна, прибегают к пайке. Пайка титана осложняется тем, что он при высоких температурах химически активен и очень прочно связан с покрывающей его поверхность — окисной плёнкой. Подавляющее большинство металлов непригодно для использования в качестве припоев при пайке титана, так как получаются хрупкие соединения. Только чистые серебро и алюминий подходят для этой цели.

Соединять титан с титаном, а также с другими металлами можно и механически — клепкой или при помощи болтов. При использовании титановых заклёпок время клёпки увеличивается почти вдвое по сравнению с применением высокопрочных алюминиевых деталей, а гайки и болты из нового промышленного металла непременно покрывают слоем серебра или синтетического материала тефлона, иначе при завинчивании гайки титан будет, как это ему неизменно присуще, налипать и задираться и резьбовое соединение не сможет выдержать больших напряжений.

Склонность к налипанию и задиранию, обусловленная высоким коэфициентом трения, — очень серьёзный недостаток титана. Это приводит к тому, что титановые сплавы быстро изнашиваются и их нельзя использовать для изготовления деталей, работающих в условиях трения скольжения. При скольжении по любому металлу титан налипает на его поверхность, и деталь вязнет, схваченная липким слоем титана.

Впрочем, говорить, что титановые сплавы нельзя применять при изготовлении трущихся деталей, неверно. Существует немало способов, упрочняющих поверхность титана и устраняющих склонность к налипанию. Один из них — азотирование.

Процесс заключается в том, что детали, нагретые до 850-950 градусов, выдерживают в чистом газообразном азоте более суток. На поверхности металла образуется золотисто-жёлтая плёнка нитрида титана большой микротвёрдости. Износостойкость титановых деталей повышается во много раз и не уступает изделиям из специальных поверхностно упрочнённых сталей.

Другой распространённый метод устранения склонности титана к задиранию — оксидирование. При этом в результате нагрева на поверхности деталей образуется окисная плёнка. При низкотемпературном оксидировании свободный доступ воздуха к металлу затруднён и окисная плёнка получается плотной, хорошо связанной с основной толщей титана.

Высокотемпературное оксидирование заключается в том, что в течении 5-6 часов детали выдерживают на воздухе нагретыми до 850 градусов, а затем резко охлаждают в воде, чтобы удалить с поверхности рыхлую окалину. В результате оксидирования сопротивление износу возрастает в 15-100 раз.

Другие статьи по сходной тематике

Основные понятия о токарной обработке и токарных станках.

Стали марок AISI 409, 430, 439 — аналоги отечественных марок 08×13, 12×17 и 08×17Т

Гидравлические гильотинные ножницы, гильотинные ножницы с ЧПУ для раскроя и обработки листовых материалов.

Титан: сложности и методы его обработки

Среди неспециалистов бытует мнение, что титан имеет явное сходство с нержавеющей сталью. А значит, его можно подвергать механической обработке. При этом такой металл все же прочнее стали, поэтому сама работа с ним примерно раз в пять труднее. Тем не менее, особых проблем металлообработка вызывать не должна.

Сложности обработки титановых изделий

На самом же деле все обстоит несколько сложнее, чем представляется на первый взгляд. Металл этот отличается сниженной теплопроводностью, способен задираться и налипать. Кроме того, сложность заключается и в том, что титан необычайно прочен и способен при термических работах спаиваться с режущим инструментом (ведь резец также состоит из металла и практически всегда оказывается более мягким, чем обрабатываемая деталь). В результате инструмент особенно быстро изнашивается и требует постоянной замены.

Говоря об обработке металла, профессионалы подразумевают несколько разных видов работ с титановыми деталями. У них существуют свои секреты, позволяющие нейтрализовать отрицательные свойства этого металла или свести их к минимуму. Например, специальные охлаждающие составы помогут уменьшить задирание либо налипание металла, а также снизить тот объем тепла, который выделяется при резке титана.

Титановые листы разрезают с помощью гильотинных ножниц. Прокатный сортовой металл крупного диаметра обычно подвергают резке специальными пилами механического типа. Этот инструмент отличается тем, что зуб полотна у него достаточно крупный. Если пруток имеет меньший диаметр, в ход можно пустить токарный станок. Кстати, токарная обработка данного металла осуществляется резцами, изготовленными из особо прочных сплавов. Но даже при этом обстоятельстве скорость работы должна быть снижена и обычно уступает той скорости, которая наблюдается при обработке стали-нержавейки.

Фрезеровка титановых деталей также вызывает сложности: на фрезерные зубцы металл начинает налипать. Чтобы избежать этого, необходимо использовать фрезу, изготовленную из сплавов высокой твердости. В качестве охладителей применяют жидкости, уровень вязкости которых повышен.

Отдельное внимание следует уделить сверлению титановых элементов. В канавках может скапливаться стружка, вследствие чего сверло начинает деформироваться. Сверлить титан можно с помощью стальных быстрорежущих инструментов.

Титан можно использовать также и в качестве материала для составляющих каких-либо конструкций. Детали из этого металла требуется соединять, и здесь применяют несколько методов. Стоит рассмотреть этот вопрос подробнее.

Особенности сварочных работ по титану

Сварка является наиболее часто используемым вариантом соединения титановых деталей. Поначалу любая попытка титановой сварки заканчивалась неудачей. Причины этого назывались разные. Считалось, что в микроструктуре металла происходят изменения, что титан вступает в реакцию в азотом, кислородом и водородом, которые содержатся в воздухе. Среди других факторов называлось возрастание зернистости при разогреве металла. В любом случае, швы оказывались предельно хрупкими. Однако все эти проблемы удалось достаточно быстро решить с помощью новых технологий. Поэтому в настоящее время сварка титановых элементов не вызывает особых сложностей и считается обыденной.

Вместе с тем, определенные нюансы при проведении сварочных работ все же наблюдаются. Чаще всего, это выражается в том, что сварочный шов требуется постоянно оберегать от примесей, которые его загрязняют. Чтобы избежать этого, сварщики применяют флюсы, действующие без кислорода, а также чистый инертный газ. Используются также специализированные прокладки и козырьки для защиты – они позволяют прикрывать остывающие швы и препятствуют загрязнению.

Подобные услуги по металлообработке предполагают повышенную скорость сварки. Это позволяет снизить возрастание зернистости и задержать любые деформации микроструктуры материала. Сварка осуществляется в стандартных условиях. Для того чтобы защитить горячий металл от вступления в реакцию с воздухом, используются отдельные предупреждающие меры.

Сварка может осуществляться и в атмосфере полной контролируемости. Соблюдать ее необходимо, когда требуется избежать даже возможности загрязнения шва. Такие требования выдвигаются для самых ответственных сварочных работ при гарантии чистоты в 100%.

В случае, если нужно соединить небольшие по объему детали, работа проводится в особой камере, которая полностью заполняется инертным газом. Чтобы сварщику был виден весь фронт работ, камеру оснащают специальным окошком.

Если же необходимо соединить крупные элементы конструкции, работа проводится в помещении, герметично закрытом. Любая сварка должна осуществляться подготовленными людьми, а в данной ситуации к работе допускаются лишь профессиональнее сварщики с внушительным опытом. Для них в помещении предусматриваются системы жизнеобеспечения.

Другие способы соединения титановых деталей

Иногда сварка титана выглядит нецелесообразной. В этом случае зачастую используют пайку. Такой вид обработки титанового материала является довольно сложным. Причина в том, что при температурном воздействии оксидная пленка на поверхности детали приводит к весьма непрочному соединению вне зависимости от того, с каким металлом спаивается титан. Поэтому из всех металлов, идеально взаимодействующих с титаном при пайке, подходят лишь алюминий и серебро повышенной чистоты.

Еще один способ соединения титановых изделий между собой или с деталями из иных металлов – это клепка. Этот метод, как и применение болтов, является механическим. Если ставится заклепка из титана, работа существенно удлиняется. При использовании болтов необходимо покрывать их тефлоном либо серебром, в противном случае не избежать налипания титана, а само соединение окажется достаточно хрупким.

Способы нейтрализации минусов титана

Недостатком этого уникального металла является задирание, налипание, которое возникает при трении. В результате происходит ускоренное изнашивание титанового сплава. Если применяется фрезеровка металла, это обстоятельство нельзя не учитывать. Скользя по металлической поверхности, титан вступает в реакцию и начинает налипать, постепенно поглощая всю деталь.

Однако верхний слой титана можно сделать более прочной, устойчивой к истиранию и налипанию. В том числе, для этой цели используется азотирование. Метод состоит в выдерживании детали в азотном газе. Изделие должно быть разогрето в среднем до 900 градусов, а время выдержки составляет свыше суток. В результате азотирования поверхность элемента покрывается нитридной пленкой, придающей титану особую твердость. Как следствие – повышение износостойкости титановой детали.

Еще один метод, позволяющий повысить свойства металла, – это его оксидирование. Оно помогает устранить задирание. Титановую деталь необходимо нагреть, чтобы на ее поверхности возникла оксидная пленка. Она плотно покрывает верхний слой металла, не пропуская внутрь воздух.

Оксидирование может быть низко- и высокотемпературным. В последнем случае изделие выдерживают в течение нескольких часов в нагретом состоянии, а после чего опускают его в холодную воду. Это помогает ликвидировать окалину. Оксидированная таким образом деталь становится более устойчивой к изнашиванию сразу на несколько порядков.

Фрезерование титановых деталей

Титан применяется в самых разных промышленных сферах, в том числе, в самолетостроении и космонавтике. В этих отраслях чаще всего используются детали, выполненные из титана.

Нужно учитывать, что фрезерная обработка металла отличается сложностью. Поэтому для таких работ требуется применять острые фрезы с повышенной скоростью. Следует также максимально снизить контакт детали с резцом. Фрезерование начинается по дуге, а в конце работы фаска должна сниматься под определенным углом.

Квалификация фрезеровщика играет серьезную роль не только в выполнении самих работ, но и в определении их стоимости. Многое будет также зависеть и от того, насколько сложной выглядит геометрия создаваемого из титана элемента.

Анодное оксидирование сплавов титана с использованием импульсного тока

Цель анодирования титана

В процессе анодирования изделие из титана покрывается оксидной пленкой, которая образуется из самого металла в результате электрохимической реакции.

Анодирование изделий из титана также называют анодным оксидированием. Если сравнивать анодирование в условиях промышленного производства с применением специального оборудования и самостоятельное покрытие оксидной пленкой, то, конечно, второй способ несколько уступает качеством результата. Но тем не менее металл, обработанный в домашних условиях, приобретает ряд неоспоримых преимуществ:

- Оксидная пленка выполняет защитные функции, не позволяя влаге проникнуть к металлической основе изделия. Барьер предотвращает образование коррозии, что продлевает сроки эксплуатации предметов быта из титанового сплава.

- Анодирование титана укрепляет поверхность изделия и делает его более устойчивым к различным видам внешних повреждений.

- Металлические изделия после анодного оксидирования частично или полностью теряют способность проводить электрический ток.

- Посуда с оксидным покрытием выдерживает длительный нагрев, обладает антипригарными свойствами и не выделяет токсичных веществ во время приготовлении пищи.

- Если изделие из титана прошло оксидную обработку, это не является препятствием к другим видам обработки посредством гальванизации.

- Регуляция силы тока и составляющих электролитической жидкости позволяют сделать оксидное покрытие не только более прочным, но и красивым. Применение красителей позволит придать изделию привлекательный внешний вид.

Анодирование титана в условиях производства позволяет провести более глубокую обработку деталей, однако даже в домашних условиях можно добиться повышения износостойкости металлических изделий.

Особенности покраски

Одна из негативных особенностей покрытия «Титан» – это невысокая адгезия к другим поверхностям. Состав плохо сцепляется с любыми материалами и имеет свойство локально отходить от окрашенного элемента. Сама же краска после высыхания создаёт нечто вроде твёрдого панциря, разрушить целостность которого на статичной поверхности (которая не деформируется под внешним воздействием) сложно. Но отделить это покрытие целиком от элемента довольно просто.

Поэтому главным этапом подготовки к покраске составом «Титан» является тщательная матовка – создание сети микробороздок и царапин для увеличения адгезии. После поверхностной помывки авто, наждачной бумагой или абразивным шлифовальным кругом с крупным зерном заматовывается кузов. Причём важно, чтобы микрорельеф был создан на каждом квадратном сантиметре кузовщины. В тех местах, где кузов будет плохо проматован, со временем образуется локальное отслоение краски.

После заматовки кузова проводятся стандартные подготовительные процедуры:

- обдувка от пыли;

- тщательная, чистовая помывка;

- удаление локальных очагов коррозии;

- обезжиривание;

- демонтаж съёмных элементов, которые не будут покрываться краской;

- заклеивание проёмов и тех элементов, которые нельзя снять;

- нанесение грунта (обычно акрилового).

Далее готовится краска. Стандартная пропорция при смешивании составляет 75 % базовой краски, 25 % отвердителя. Колоризаторы добавляются в необходимом для получения требуемого цвета объёме. Количество растворителя подбирается в зависимости от требуемой фактуры шагрени.

Первый слой автомобильной краски «Титан» выступает адгезионным и делается тонким. После его высыхания кузов задувается ещё в 2-3 слоя с промежуточной сушкой. Толщина слоёв и интервалы для высыхания предыдущих покрытий индивидуальны и выбираются мастером персонально, в зависимости от условий окраски.

Способы и методы

В домашних условиях обработку титана осуществляют с использованием холодной или теплой технологий.

Холодный метод

Согласно уравнению оптимальная температура, при которой необходимо осуществлять процессы анодирования по данной технологии, – 0 °C. Однако допустимы колебания от –10 до +10 °C. Именно при таких температурных нормах происходит образование прочной и целостной оксидной пленки на поверхности детали из титанового сплава. Холодный метод позволяет в домашних условиях провести процедуру твердого анодного оксидирования.

При правильной регулировке силы тока можно осуществить напыление с помощью гальваники, используя в качестве материала золото, медь или хром. Такое барьерное покрытие защитит изделия из титана от окислов и ржавчин, что продлевает срок его службы до нескольких десятков лет.

Главный недостаток такой технологии анодирования – невозможность дальнейшей покраски объекта обработки.

Теплый метод

Самый доступный метод для реализации в домашних условиях. Анодирование можно проводить при комнатной температуре воздуха.

Технология предусматривает использование органических красителей, благодаря которым металлу можно придать удивительно красивый декоративный вид. Подойдут как готовые красящие составы, так и подручные красители из домашней аптечки: йод, зеленка, марганцовка, йодинол и прочее.

К сожалению, такая технология не рассчитана на проведение твердого анодирования. Барьерные свойства оксидной пленки очень слабые, как и защита от механических повреждений. Однако при дальнейшем окрашивании оксидное покрытие проявляет высокие адгезивные способности. Эмалевые краски прекрасно сцепляются с таким покрытием, и в свою очередь обеспечивают изделию из титана надежную защиту от коррозии.

Технология оксидирования

Технология заключается в том, чтобы создать такие условия, чтобы на металлической поверхности образовалась оксидная пленка, предотвращающая проникновение кислорода и воды. Для этого используются специализированные растворы и подводится электрический ток при необходимости. Процесс может проводиться и холодным методом и горячим. Выбор метода зависит от вида металла.

Перед началом процедуры все металлы проходят подготовку. Это является первым этапом. На нем с поверхности удаляются все загрязнения. Также она обезжиривается.

Затем металл опускают в ту или иную среду и под действием внешних агрессивных условий определенного вида на них образуется плотная оксидная пленка.

Основные проблемы, возникающие при обработке титана, и средства их решения

Основной проблемой, возникающей при обработке титана, является его склонность к задиранию и налипанию на инструмент. Также одним из усложняющих факторов является его низкая теплопроводность. Большинство металлов сопротивляются плавлению в гораздо меньшей степени, поэтому при контакте с титаном растворяются в нем, образуя сплавы. Это приводит к быстрому износу применяемого инструмента.

Чтобы уменьшить задирание и налипание, а также для отвода выделяемого тепла, применяют следующие способы:

- при резке, а также иной обработке титана используют охлаждающие жидкости;

- заточку изделий выполняют с применением инструментов, изготовленных из твердых сплавов металлов;

- обработку металла резцами выполняют при гораздо меньших скоростях, чтобы избежать излишнего нагрева.

Эффекты налипания и задирания титана обусловлены его высоким коэффициентом трения, который относят к серьёзным недостаткам этого металла. В своем большинстве изделия из титана быстро поддаются износу, поэтому чистый состав этого металла редко используются для изготовления изделий, которые применяются в условиях трения и скольжения. При трении титан налипает на трущуюся поверхность, вызывая связывающий эффект и уменьшая скорость движения сообщающихся деталей. Способами, которые устраняют этот негативный эффект, выступают азотирование и оксидирование титана.

Азотирование титана — технологический процесс, который заключается в нагреве изделия из титанового сплава до температуры 850 0 С — 950 0 С и его выдержке в течение нескольких суток в среде чистого газообразного азота. В результате происходящих химических реакций на поверхностях изделия образуется пленка из нитрида титана, имеющая золотистый оттенок и обладающая большей твердостью, а также большим сопротивлением к стиранию. Изделия, прошедшие такую обработку, обладают повышенной износостойкостью и не уступают по своим характеристикам изделиям, изготовленным из поверхностно упрочнённых специальных сталей.

Оксидирование титана — распространенный метод, заключающийся в нагреве титанового изделия до 850 0 С и его резком охлаждении в водной среде, что вызывает образование на поверхности обрабатываемой детали плотной пленки, которая хорошо связывается с основным слоем материала. При этом сопротивление стиранию и общая прочность изделия возрастает в 15-100 раз.

Подбор необходимого инструмента

Требования к обрабатывающему инструменту для титана достаточно высоки и для работы в основном применяются резцы, со сменными головками используемые на станках с ЧПУ. Инструмент в ходе рабочего процесса подвергается изнашиванию: абразивному, адгезийному и диффузному. При диффузном изнашивании происходит взаимное растворение материала режущего инструмента и титановой заготовки. Особо активно эти процессы протекают при температуре 900 — 1200 °С.

Подборка ведется с учетом режима обработки:

- при предварительном процессе используются пластины круглой или квадратной формы (iC 19) изготовленные из специального сплава H 13 A без покрытия;

- при промежуточном процессе, используются пластины круглой формы, изготовленные из сплава H 13 A, GC 1115 с покрытием PDV;

- при основном процессе, используются пластины со шлифовальными режущими кромками изготовленные из сплавов H 13 A, GC 1105 и CD 10.

При процессе воздействия на титановую заготовку с использованием специальных резцов применяются высокоточные токарные станки с ЧПУ и различные режимы обеспечивающие автоматизацию проводимых операций и высокое качество изготавливаемых деталей. Размеры готовой детали должны иметь нулевое или минимальное отклонение от заданных параметров согласно техническому заданию.

Особые условия обработки металла

Титан – особо прочный, легкий, серебристый метал стойкий к воздействию процесса ржавления. Высокая устойчивость к воздействию внешней среды обеспечивается за счет образования на поверхности материала защитной пленки TiO2. Негативное воздействие на титан могут оказывать вещества содержащие щелочь, что приводит к потере прочностных характеристик.

Высокая прочность титана требует создания особых условий во время резания детали с использованием токарного станка с ЧПУ и инструмент из сверхпрочного сплава.

В обязательном порядке необходимо учитывать:

- металл очень вязкий и когда производится его токарная обработка с использованием токарного станка, сильно нагревается, что приводит к налипанию титановых отходов на режущий инструмент;

- мелкая дисперсная пыль, образующаяся во время обработки, может детонировать, что требует особой осторожности и соблюдения мер безопасности;

- для резания титана требуется специальное оборудование, обеспечивающее необходимый режим резания;

- титан обладает низкой теплопроводностью, что требует для резания специально подобранный режущий инструмент.

После выполнения процесса, когда завершена обработка изделия из титана для создания прочной защитной пленки деталь нагревают, а затем охлаждают на открытом воздухе.

«Блиц» мастер-класс по анодированию титана.

Цель анодирования титана

В процессе анодирования изделие из титана покрывается оксидной пленкой, которая образуется из самого металла в результате электрохимической реакции.

Анодирование изделий из титана также называют анодным оксидированием. Если сравнивать анодирование в условиях промышленного производства с применением специального оборудования и самостоятельное покрытие оксидной пленкой, то, конечно, второй способ несколько уступает качеством результата. Но тем не менее металл, обработанный в домашних условиях, приобретает ряд неоспоримых преимуществ:

- Оксидная пленка выполняет защитные функции, не позволяя влаге проникнуть к металлической основе изделия. Барьер предотвращает образование коррозии, что продлевает сроки эксплуатации предметов быта из титанового сплава.

- Анодирование титана укрепляет поверхность изделия и делает его более устойчивым к различным видам внешних повреждений.

- Металлические изделия после анодного оксидирования частично или полностью теряют способность проводить электрический ток.

- Посуда с оксидным покрытием выдерживает длительный нагрев, обладает антипригарными свойствами и не выделяет токсичных веществ во время приготовлении пищи.

- Если изделие из титана прошло оксидную обработку, это не является препятствием к другим видам обработки посредством гальванизации.

- Регуляция силы тока и составляющих электролитической жидкости позволяют сделать оксидное покрытие не только более прочным, но и красивым. Применение красителей позволит придать изделию привлекательный внешний вид.

Анодирование титана в условиях производства позволяет провести более глубокую обработку деталей, однако даже в домашних условиях можно добиться повышения износостойкости металлических изделий.

Методика микродугового оксидирования титана и его сплавов

Основой методики является возбуждение на поверхности образца, погруженного в соответствующий электролит и являющегося анодом, и ванной, являющейся катодом, микродугового разряда, который создается путем подачи на образец импульса напряжения специальной формы. Многочисленные локальные разряды приводят к возникновению на поверхности титана или сплава на его основе оксидного слоя, скорость роста которого быстро убывает со временем. Критическим параметром, определяющим ход оксидирования, является плотность тока. Ниже определенного для каждого электролита значения плотности тока наращивание оксидного слоя не происходит. В настоящей работе в качестве электролитов для оксидирования использовались следующие растворы:

- Электролит №1: 2,5% раствор фосфорной кислоты в воде.

- Электролит №2: 5% раствор щавелевой кислоты в воде.

- Электролит №3: 5% раствор КОН в воде.

В процессе окисления электролит разогревается, поэтому ванна из нержавеющей стали погружалась в кювету с проточной холодной водой. Частота следования импульсов 100 Гц, длительность импульса 100 мс. Время оксидирования 2-20 мин в зависимости от материала образца. Было замечено, что увеличение времени оксидирования свыше 30 мин не меняет толщины оксидного слоя. В процессе роста оксидного слоя плотность тока снижается, а амплитуда напряжения импульса растет от 70-80 до 300 В.

Режимы микродугового оксидирования сплавов ВТ1-0, ВТ5-1 и ВТ16 в разных электролитах

Конкретные режимы микродугового оксидирования, оптимальные для данного электролита и материала, выбраны на основе отработки режима при вариации времени оксидирования. Режимы для различных электролитов приведены в таблице, из которой следует, что максимальная скорость оксидирования для всех исследованных материалов достигается в электролите №1 (Н3РO4). Увеличение времени оксидирования свыше 1,5 мин практически не влияет на толщину оксидного слоя. В щавелевой кислоте та же толщина оксидного слоя достигается за время 20 мин. Электролит №3 (КОН) дает средний показатель скорости оксидирования 6-12 мин. А.В. Карпов, В.П. Шахов Системы внешней фиксации и регуляторные механизмы оптимальной биомеханики

Опубликовал Константин Моканов

Способы и методы

В домашних условиях обработку титана осуществляют с использованием холодной или теплой технологий.

Холодный метод

Согласно уравнению оптимальная температура, при которой необходимо осуществлять процессы анодирования по данной технологии, – 0 °C. Однако допустимы колебания от –10 до +10 °C. Именно при таких температурных нормах происходит образование прочной и целостной оксидной пленки на поверхности детали из титанового сплава. Холодный метод позволяет в домашних условиях провести процедуру твердого анодного оксидирования.

При правильной регулировке силы тока можно осуществить напыление с помощью гальваники, используя в качестве материала золото, медь или хром. Такое барьерное покрытие защитит изделия из титана от окислов и ржавчин, что продлевает срок его службы до нескольких десятков лет.

Главный недостаток такой технологии анодирования – невозможность дальнейшей покраски объекта обработки.

Теплый метод

Самый доступный метод для реализации в домашних условиях. Анодирование можно проводить при комнатной температуре воздуха.

Технология предусматривает использование органических красителей, благодаря которым металлу можно придать удивительно красивый декоративный вид. Подойдут как готовые красящие составы, так и подручные красители из домашней аптечки: йод, зеленка, марганцовка, йодинол и прочее.

К сожалению, такая технология не рассчитана на проведение твердого анодирования. Барьерные свойства оксидной пленки очень слабые, как и защита от механических повреждений. Однако при дальнейшем окрашивании оксидное покрытие проявляет высокие адгезивные способности. Эмалевые краски прекрасно сцепляются с таким покрытием, и в свою очередь обеспечивают изделию из титана надежную защиту от коррозии.

Алюминиевый браслет анодированный титаном

В век космических технологий и украшения — неземные. Не совсем привычный титан уверенно занимает лидирующие позиции в авангардной ювелирке. И знакомое золото-серебро тоже неузнаваемо изменилось в разноцветных титановых одежках.

Цепочки-ленточки — серебристая, золотистая, фиолетовая

Как-то меня увидела и поманила необычная цепочка-сеточка в витрине магазина — серебро с титановым покрытием. Я с готовностью откликнулась на ее призыв и вошла в ювелирный салон. Продавщица продемонстрировала возможности диковинной сетчатой ленточки: она растягивалась кудрявыми воланами и фестонами. Хотелось самой терзать ажурный металл, созидая красоту. Конечно купила и стала «рыть информацию», почему украшение ведет себя столь непривычно.

Оказалось, во всем «виноват» титан: при необыкновенной прочности, он пластичен и стоек к механическому воздействию. Технология разрабатывалась NASA для космических целей. В том, что сеточка не ломается — заслуга титанового анодирования, оно обеспечивает невероятно прочную пленку на поверхности металла. Говорят, эффект пожизненный.

Золотистые цепочки с бижутерией

Тончайшая серебряная проволока анодированная титаном, приобретает его прочность и пластичность. Из нее вяжут ювелирную сетку, способную тянуться во все стороны и так же легко возвращаться в исходное положение.

Можно растянуть цепь в любом месте и действовать насколько хватит фантазии

В приступе дизайнерства креплю броши к мягкой сетке, продергиваю колье-ленточку в серебряные бусины-подвески, завязываю бантом, ношу как широкий браслет… Эффектно.

Кольцо из титана с аквамарином

Титан обладает естественным серебристо-белым цветом и большей твердостью чем традиционные драгметаллы — золото, серебро, платина.

Колье-чокер Чешуя дракона из обработанной титаном серебряной проволоки

Отличный бонус этого металла — фантазийное многоцветье, которое современные технологии позволяют получать на основе титана.

Колье и браслет Титановая радуга

Если разобраться, анодирование — не покрытие и не окраска. Эффект создается на внешней поверхности сплава за счет изменения структуры кристаллической решетки.

Благодаря титану полоски легко сворачиваются в браслеты

Анодирование не проникает вглубь, а фокусируется на внешнем слое, повредить который можно только очень серьезным механическим воздействием. Поговаривают, титан не снимается даже рашпилем.

Анодированная титаном кварцевая щетка

Камни (топазы, кварцы), известные за сказочную переливчатую игру цвета как «мистики» — титановое ионное напыление. Красота наносится потоком ионов и проникает в верхний слой таким образом, что основа и покрытие становятся единым целым.

Линда ван Никерк, колье и браслеты из алюминия с титановым анодированием, 2012

Титановое оксидирование дает неповторимый перламутровый оттенок на черном и позволяет получать яркие, радужно-переливчатые цвета — золотистые, серебристые, синие, голубые, фиолетовые, розовые, малиновые, различные оттенки желтого и зеленого.

Браслет с разноцветным титановым анодированием

Можно в одном изделии соединять разноокрашенные участки.

Джейн Адамс, алюминиевый браслет анодированный титаном

Ювелирная промышленность разработала золотистое титановое покрытие (без золота) — Zircon Gold. Отличить такую обработку от настоящего золотого изделия можно только методом «пилите, Шура, пилите». Ну и, конечно, в лаборатории. Титановое «золото» не стирается и не меняет цвет. На титановую «позолоту» ювелирные бренды дают пожизненную гарантию.

А бывает наоборот, титаном анодируют настоящее золото и оно играет пурпуром, аметистом, фиалками, вызывая удивление и восхищение.

Серьги с бриллиантами из золота, покрытого титаном

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ модификации поверхности титана оксидированием, включающий нагрев в воздушной среде, изотермическую выдержку и последующее охлаждение образцов на воздухе до комнатной температуры, отличающийся тем, что перед нагревом осуществляют деформирование поверхности образцов титана в условиях сухого трения скольжения с использованием цилиндрического индентора, а последующий нагрев деформированных образцов производят до температуры 450-650°С.

2. Способ по п.1, отличающийся тем, что изотермическую выдержку проводят в течение одного часа.

3. Способ по п.1, отличающийся тем, что цилиндрический индентор выполнен из кубического нитрида бора или твердого сплава ВК-8.

Обработка титана: изначальные свойства материала, трудности и виды обработки, принцип работы, приемы и рекомендации специалистов

На сегодняшний день выделяется группа металлов, для которых необходимо создать специальные условия, прежде чем приступить к работе с ними. Обработка титана относится к этой категории работ. Все сложности и особенности процесса связаны с тем, что этот материал характеризуется повышенной твердостью.

Описание

Титан характеризуется тем, что он очень прочный, имеет серебристый цвет, а также обладает огромной устойчивостью к процессу ржавления. Из-за того, что на поверхности металла образуется пленка TiO2, он обладает хорошей устойчивостью ко всем внешним воздействиям. Негативно на свойствах титана может сказаться лишь влияние веществ, которые содержат в своем составе щелочь. При контакте с этими химическими веществами сырье теряет свои прочностные характеристики.

Из-за того, что продукт обладает повышенной прочностью, при токарной обработке титана приходится использовать инструмент из сверхпрочного сплава, а также создать другие особые условия при работе на токарном станке с ЧПУ.

Что нужно учитывать при обработке?

При необходимости работы с титаном обязательно нужно учитывать следующие свойства:

- Первое — это налипание. При обработке титана с использованием токарного станка создается высокая температура, из-за которой материал начинает плавиться и прилипать к режущему инструменту.

- Во время обработки также возникает мелкая дисперсная пыль. Она может детонировать, а потому во время работы очень важно строго соблюдать все правила техники безопасности.

- Для того чтобы качественно осуществить процесс резки такого сверхпрочного металла, необходим инструмент, который может обеспечить подходящий режим.

- Специально подбирать инструмент для резки приходится еще и потому, что титан характеризуется низкой теплопроводностью.

После того как обработка титана заканчивается, готовая деталь обычно подогревается, после чего ей дают остыть на открытом воздухе. Таким образом создают защитную пленку на поверхности материала, о которой было написано выше.

Классификация способов обработки

Для того чтобы осуществить резку такого сырья, необходим специальный инструмент, а также токарный станок с ЧПУ. Сам процесс разделяется на несколько операций, каждая из которых осуществляется по собственной технологии.

Что касается самих операций, то они могут быть основными, промежуточными или предварительными.

При обработке титана на станках нужно помнить, что в это время возникает вибрация. Для того чтобы частично решить данную проблему, можно крепить заготовку многоступенчатым образом, а также делать это как можно ближе к шпинделю. Чтобы уменьшить влияние температуры на процесс обработки, рекомендуется использовать резцы из мелкозернистого твердого сплава без покрытия и пластин со специальным PVD. Здесь стоит обратить внимание на то, что во время обработки титана резанием от 85 до 90% всей энергии будет превращаться в тепловую, которая будет поглощаться стружкой, обрабатываемой заготовкой, резцами и жидкостью, которая предназначена для охлаждения. Обычно температура в зоне работ достигает 1000-1100 градусов по Цельсию.

Регулировка параметров обработки

Во время обработки такого сверхпрочного материала необходимо учитывать три основных параметра:

- угол фиксации рабочего инструмента;

- размерность подачи;

- скорость резания.

Если регулировать данные параметры, то с их помощью можно изменить и температуру обработки. При разных режимах обработки наблюдаются и разные параметры данных характеристик.

Для предварительной обработки со срезом верхнего слоя до 10 мм допускается припуск в 1 мм. Для работы таком режиме обычно выставляются следующие параметры. Во-первых, угол фиксации от 3 до 10 мм, во-вторых, размерность подачи от 0,3 до 0,8 мм, а скорость резания выставляет 25 м/мин.

Промежуточный вариант обработки титана предполагает срез верхнего слоя от 0,5 до 4 мм, а также образование ровного слоя припуска 1 мм. Угол фиксации 0,5-4 мм, размерность подачи 0,2-0,5 мм, скорость подачи 40-80 м/мин.

Основной вариант обработки — это снятие слоя 0,2-0,5 мм, а также удаление припусков. Скорость работы 80-120 м/мин, угол фиксации 0,25-0,5 мм, а размерность подачи 0,1-0,4 мм.

Здесь также очень важно отметить, что механическая обработка титана на таком оборудовании всегда проводится только при наличии подачи специальной охлаждающей эмульсии. Субстанция подается под давлением на рабочий инструмент. Это необходимо для того, чтобы создать нормальный температурный режим работы.

Инструмент для обработки

Требования, которые предъявляются к инструменту для обработки материала, довольно высоки. Чаще всего обработка титана и сплавов производится при использовании резцов, у которых имеются съемные головки, а устанавливаются они на станки с ЧПУ. Во время эксплуатации рабочий инструмент подвергается абразивному, адгезийному и диффузному изнашиванию. Особое внимание стоит уделить диффузному изнашиванию, так как в это время происходит процесс растворения и режущего материала, и заготовки из титана. Наиболее активно эти процессы протекают, если температура находится в пределах от 900 до 1200 градусов по Цельсию.

Требования к инструменту

Особенность обработки титана заключается еще и в том, что необходимо подбирать рабочий инструмент в зависимости от того, какой режим работы выбран.

Для работы в предварительном режиме чаще всего используются пластины с круглой или же квадратной формой марки iC19. Изготавливаются данные пластины из специального сплава, который маркируется как Н13А и не имеет покрытия.

Для того чтобы успешно обрабатывать титан промежуточным способом, необходимо уже использовать только круглые пластины из того же сплава Н13А или же из сплава GC1155 с покрытие PDV.

Для наиболее ответственного, основного способа обработки применяются круглые насадки со шлифовальными режущими кромками, которые изготавливаются из сплавов Н13А, GC 1105, CD 10.

Важно добавить, что при обработке на токарных станках с ЧПУ допускается самое минимальное отклонение от формы детали, которая была указана в техническом задании. Чаще всего элементы, изготовленные из такого сплава, не имеют отклонений от нормы вовсе.

Основная проблема при обработке

Основная проблема, с которой сталкиваются при обработке этого сырья, это налипание и задирание на инструмент. Из-за этого термическая обработка титана очень сложна. Кроме того, достаточно много проблем доставляет и тот факт, что металл отличается очень низкой теплопроводностью. Из-за того, что другие металлы сопротивляются нагреву гораздо слабее, при контакте с титаном чаще всего они образуют сплав. Это является основной причиной быстрого износа инструментов. Для того чтобы несколько уменьшить задирание и налипание, а также отвести часть выделяемого тепла, специалисты рекомендуют делать следующее:

- во-первых, нужно обязательно использовать охлаждающую жидкость;

- во-вторых, при проведении заточки заготовок, к примеру, должны использоваться инструменты из таких же сверхпрочных материалов;

- в-третьих, при обработке сырья при помощи резцов скорость значительно понижают, чтобы снизить нагрев.

Оксидирование и азотирование титана

Начать стоит с азотирования титана, так как этот вид обработки гораздо сложнее, чем оксидирование. Технологический процесс выглядит следующим образом. Изделие из титана нагревают до 850-950 градусов по Цельсию, после чего деталь необходимо поместить в среду с чистым газообразным азотом на несколько суток. После этого на поверхности элемента образуется пленка из нитрида титана, благодаря химическим реакциям, которые будут протекать в течение этих суток. Если все прошло успешно, то на титане появится пленка золотистого оттенка, которая будет отличаться повышенной прочностью и стойкостью к истиранию.

Что касается оксидирования титана, то метод является очень распространенным и принадлежит, как и предыдущий, к термической обработке титана. Начало процесса ничем не отличается от азотирования, деталь нужно нагреть до температуры в 850 градусов по Цельсию. А вот процесс остывания происходит не постепенно и в газовой среде, а резко и с использованием жидкости. Таким образом можно получить пленку на поверхности титана, которая будет прочно с ним связана. Наличие такого типа пленок на поверхности приводит к увеличению прочности и стойкости к стиранию в 15-100 раз.

Соединение деталей

В некоторых случаях изделия из титана выступают частью большой конструкции. Это говорит о том, что возникает необходимость соединения разных материалов.

Для того чтобы соединять изделия из этого сырья используется четыре основных метода. Основной из них — это сварка, используется еще пайка, механический способ соединения, предполагающий использование заклепок и соединение при помощи болтового крепления.На сегодняшний день основной метод обработки для соединения изделий в одну конструкцию — это сварка в среде инертного газа или специальных бескислородных флюсов.

Что касается пайки, то этот метод применяется только в том случае, если сварка невозможна или же нецелесообразна. Данный процесс осложняется некоторыми химическими реакциями, которые возникают в результате пайки. Чтобы выполнить механическое соединение при помощи болтов или заклепок, придется также применить специальный материал.