Медный концентрат что это такое?

Медный путь

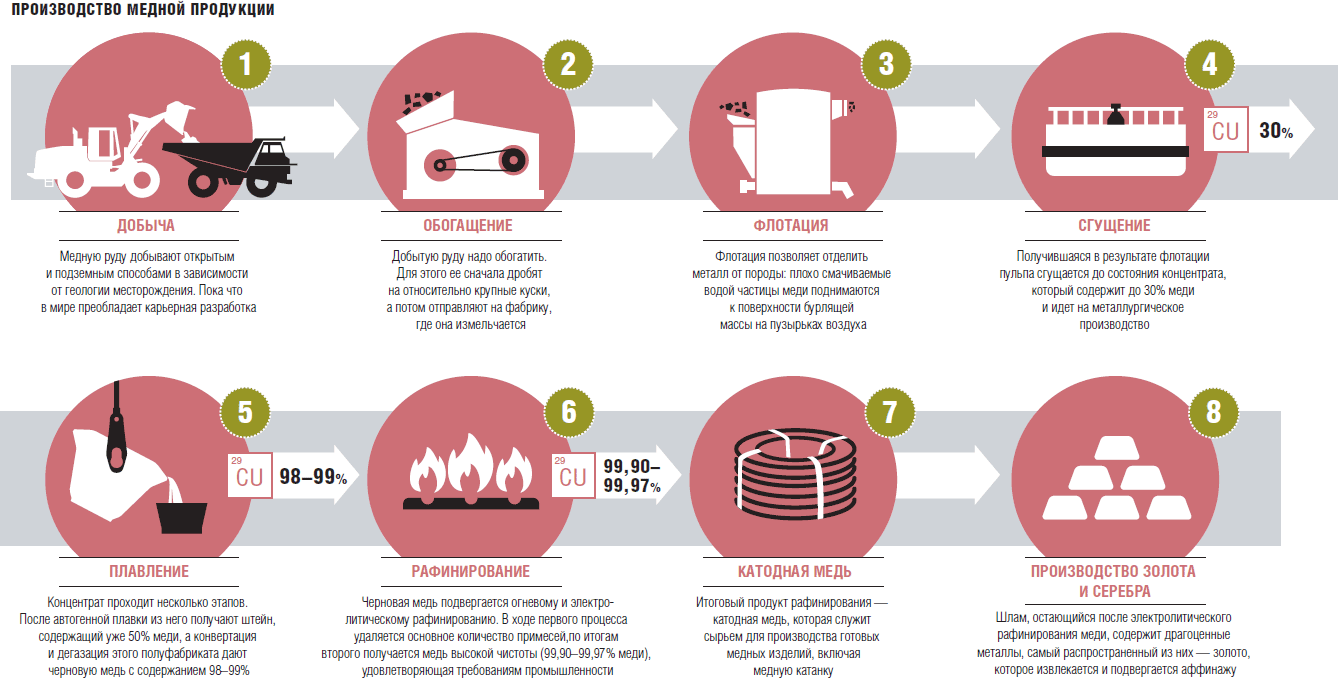

Медь проходит несколько стадий переработки от добычи и до попадания к конечным потребителям. Производственные процессы на вертикально интегрированных предприятиях Русской медной компании могут служить иллюстрацией этого процесса: от медьсодержащей руды к концентрату, от концентрата к черновой меди и, наконец, к финальным продуктам передела — катоду и катанке. От них уже один шаг до кабелей, автомобильных деталей и электроники.

Внушительные запасы меди в России благоприятствуют развитию медной отрасли, а продукция российских производителей востребована не только на внутреннем, но и на мировом рынке благодаря применению ими современных подходов к производству. Это важно, поскольку от контроля всех этапов производственной цепочки будет зависеть качество не только медного полуфабриката, но и готовых изделий: от электроначинки автомобилей и поездов до компьютерных микрочипов и источников возобновляемой энергии. Не говоря уже о такой незаменимой вещи, как кабели в жилых и промышленных зданиях.

Проследить, какой путь проходит медь из недр земли до потребителя, можно на примере работы одного из крупнейших российских производителей этого металла — Русской медной компании (РМК). Под управлением вертикально интегрированного холдинга в России и Казахстане работают восемь горнодобывающих предприятий, гидрометаллургический комбинат, а также три металлургических завода.

От руды к концентрату

Крупнейший добычной проект РМК — стартовавшая в 2014 году разработка Михеевского месторождения медно-порфировых руд в Челябинской области с запасами 629 млн тонн руды. Месторождение разрабатывается открытым способом. Доставленную гигантскими самосвалами из карьера руду дробят и отправляют на обогатительную фабрику Михеевского горно-обогатительного комбината (ГОК). Здесь она проходит еще две стадии измельчения: сначала при помощи помольных шаров измельчается крупная руда, потом в трех дробилках — галечная.

Затем начинается процесс флотации: минералы меди отделяют от пустой породы во флотомашине. Реагент смачивает частички руды, но не смачивает пустую породу. После смешения частиц руды и флотационного реагента, образующих взвесь, в машину подается воздух. Воздушные пузырьки всплывают вместе с частичками ценной руды. Получившаяся пульпа сгущается до состояния, когда в ней присутствует 60-65% твердого вещества, а затем отправляется на фильтрацию. После чего обогащенный концентрат, напоминающий песок и содержащий от 16% до 30% меди, отправляется на металлургический завод.

Пульпа, остающаяся после всех стадий обработки руды, отправляется вместе с использованной водой в водоем для отходов, называемый хвостохранилищем. На Михеевском ГОКе хвостохранилище работает по замкнутому циклу: после осветления, когда оседает твердая порода, вода снова подается на фабрику для использования.

Сейчас мощность переработки первой очереди Михеевского ГОКа составляет до 18 млн тонн медной руды в год, на обогатительной фабрике можно получить свыше 320 тыс. тонн медного концентрата, содержащего около 65 тыс. тонн. Русская медная компания вложила в создание с нуля первой очереди горно-обогатительного комбината 26,8 млрд руб. В сентябре РМК объявила, что ГОК планирует перейти с двухстадиального измельчения руды на трехстадиальное: на обогатительной фабрике будут установлены две дополнительные шаровые мельницы, что, по расчетам РМК, должно обеспечить более тонкий помол руды и сокращение потерь полезного компонента, идущего в отвальные хвосты. Это должно повысить извлечение меди с нынешних 85% до 90%. В этот проект планируется инвестировать 3,7 млрд руб. Внедрение трехстадиального измельчения руды намечено на осень 2018 года. Также Русская медная компания рассчитывает построить вторую очередь ГОКа, вложив в нее средства, сопоставимые с инвестициями в первую очередь, реализовать которую помогал один из крупнейших системных банков страны — Газпромбанк. Это должно увеличить максимальную производительность горно-обогатительного комбината в полтора раза, до 27 млн тонн руды в год.

Медный концентрат, получаемый на обогатительной фабрике,— это сырье для производства черновой меди. Русская медная компания продает небольшие партии концентрата в Китай, Сербию, Болгарию, а также в Казахстан и Россию, но основные объемы, не менее 80% сырья, перерабатывает сама. Среди предприятий РМК главный потребитель медного концентрата — медеплавильный завод «Карабашмедь», также расположенный в Челябинской области, в городе Карабаш. Завод получает черновую медь не только из концентрата, с предварительным обогащением медно-цинковых руд, но и из вторичного медьсодержащего сырья.

Черновая медь — промежуточный продукт с высоким содержанием меди — производится из медного концентрата следующим образом. Сначала в печи происходит автогенная плавка медных концентратов во взвешенном состоянии (то есть совмещенная с обжигом, при котором шихту вдувают в печь подогретым воздухом или кислородом), известная как финская плавка. Таким образом в печи получают штейн, содержащий уже 50% меди и отделяемый от шлака. Затем штейн конвертируют с целью удаления серы. Содержимое плавильной печи стекает в печь-отстойник, где происходит дегазация. Примеси всплывают в виде шлака, а более тяжелая черновая медь опускается на дно. Плавильщики периодически, по мере накопления, сливают из печи-отстойника черновую медь в изложницы, а конверторный шлак — в огромные ковши. В черновой меди содержание собственно меди достигает 98-99%.

«Карабашмедь» — один из старейших металлургических заводов России с более чем вековой историей. Предприятие перешло под контроль Русской медной компании в 2004 году. Через два года шесть столетних шахтных печей были заменены одной небольшого размера медеплавильной печью с погружной фурмой Ausmelt. С 2004 по 2017 год инвестиции РМК в переоборудование медеплавильного завода превысили 18 млрд руб. До конца 2018 года компания намеревается направить на модернизацию предприятия «Карабашмедь» еще более 2 млрд руб. Сейчас мощность производства завода составляет до 130 тыс. тонн черновой меди в год, в том числе из минерального сырья — 110 тыс. тонн. Намеченная модернизация производства должна увеличить мощность предприятия до 150 тыс. тонн черновой меди в год, в том числе 130 тыс. тонн — из минерального сырья.

Перед тем как стать конечным продуктом металлургического передела, черновая медь подвергается двухстадийному рафинированию. В Челябинской области в городе Кыштым расположен Кыштымский медеэлектролитный завод (КМЭЗ) — крупнейшее из предприятий, входящих в Русскую медную компанию. Именно на КМЭЗе происходит огневое и электролитическое рафинирование черновой меди. Огневое рафинирование удаляет из черновой меди основное количество примесей, в том числе остаточную серу, оно проводится в отражательных медеплавильных печах. Это предпоследняя стадия подготовки продукта, по окончании которой в нем уже содержится 99,0-99,5% меди.

Финальная стадия — электролитическое рафинирование, в результате которого получают медь высокой чистоты (99,90-99,97%), удовлетворяющую требованиям электротехнической промышленности и производства чистых сплавов. Также посредством электролитического рафинирования из черновой меди извлекают драгоценные и редкие металлы, которые присутствуют в большинстве ее сортов. Катодная медь служит сырьем для производства готовых медных изделий, включая медную катанку.

Кыштымский медеэлектролитный завод имеет богатую историю. Завод был основан Никитой Демидовым в 1757 году и долгие годы выпускал железо всемирно известной марки «Два соболя». В начале XX века завод был перепрофилирован и в 1908 году первым в России приступил к электролитическому рафинированию меди — этим занимался шотландский предприниматель-миллионер Джон Лесли Уркварт, решивший инвестировать в производство в России (компанией под его руководством была основана и «Карабашмедь»). Джон Уркварт также внедрил на уральском заводе элементы производства драгоценных металлов — золота и серебра — из шлама, остающегося после электролиза меди. После революции завод был национализирован. В советский период и позже пребывал в составе различных производственных объединений. В 2003 году КЭМЗ перешел к РМК. В 2004-2016 годах Русская медная компания реализовала на заводе более 20 проектов модернизации, превратив его в современное производство. Группа инвестировала в развитие КМЭЗа 2,6 млрд руб. Сейчас Кыштымский медеэлектролитный завод производит до 130 тыс. тонн медных катодов и 100 тыс. тонн медной катанки в год. В 2017-2018 годах будет идти дальнейшая модернизация предприятия, результатом которой станет увеличение мощности завода по выпуску катодов и катанки до 140 тыс. тонн в год. Помимо меди в 2016 году на КМЭЗе было выпущено 3,13 тонны золота и 72,835 тонны серебра в слитках.

Если взглянуть на работу РМК в совокупности, то получаются не менее впечатляющие цифры. В 2016 году предприятия группы произвели свыше 154 тыс. тонн меди в медном концентрате, а выплавили за счет использования вторичного сырья еще больше: около 178 тыс. тонн в медных катодах и почти 100 тыс. тонн медной катанки (следующий передел после катодов). Часть этой продукции потребляется в стране, но преимущественно она направляется на экспорт. Ее хорошо знают на Ближнем Востоке, в Европе, Китае, Южной Африке — медь, произведенная РМК, пользуется спросом во многих регионах мира.

PDF-версия

- 8

- 9

- 10

ГОСТ Р 52998-2008

Концентрат медный. Технические условия

Поправка к ГОСТ Р 52998-2008

| Обозначение: | Поправка к ГОСТ Р 52998-2008 |

| Дата введения в действие: | 09.09.2009 |

| Дата актуализации: | 19.01.2010 |

Наши события —>

Разделы

- Главная

- Новости

- Статьи

- Объявления

- Форум

- Организации

- Справочники

- Документы

- Мероприятия

- Издания

- Лица отрасли

О портале

Сервисы

- СКЛАД, Тендеры, Маркет

- Расчёт веса кабеля

- Расшифровка марки кабеля

- Расчёт схемы погрузки КПП

- Фото,Видео

- На карте

- ГОСТы, СНиП

- Вакансии, резюме

- Рейтинг сайтов

- Мобильные приложения

- Версия для мобильных

- RSS-ленты

- English version

Медиахолдинг «РусКабель»

- Портал «RusCable.Ru»

- RusCable Insider Digest

- ЭНЕРГОСМИ

- ElektroPortal.Ru

- Поисковая система «1EL.ru»

- Премия RCWA

- Желтая страница электротехники

- Проект «ПУНП.РФ»

- Проект «ОГНЕСТОЙКОСТЬ.РФ»

- Хроники Cabex

- Совещание 8 декабря

- «RusCableCLUB» (гимн клуба)

- Производственный

календарь 2018 (pdf, 1.4 МБ)

- Главная

- Новости

- Статьи

- Объявления

- Форум

- Организации

- Справочники

- Документы

- Мероприятия

- Издания

- Лица отрасли

- О RusCable

- Отзывы

- Медиа-кит (pdf, 4,8 МБ)

- Презентация (pdf, 6 МБ)

- Корпоративный календарь (pdf, 15 МБ)

- Реклама на портале

- Спецпроект «Выживет сильнейший»

- Карта сайта

- Поиск по сайту

- Сообщение администрации

- FacebookВКонтактеTwitterYouTubeInstagramTelegram+7 (999) 003-33-36

- СКЛАД, Тендеры, Маркет

- Расчёт веса кабеля

- Расшифровка марки кабеля

- Расчёт схемы погрузки КПП

- Фото,Видео

- На карте

- ГОСТы, СНиП

- Вакансии, резюме

- Рейтинг сайтов

- Мобильные приложения

- Версия для мобильных

- RSS-ленты

- English version

- Портал «RusCable.Ru»

- RusCable Insider Digest

- ЭНЕРГОСМИ

- ElektroPortal.Ru

- Поисковая система «1EL.ru»

- Премия RCWA

- Желтая страница электротехники

- Проект «ПУНП.РФ»

- Проект «ОГНЕСТОЙКОСТЬ.РФ»

- Хроники Cabex

- Совещание 8 декабря

- «RusCableCLUB» (гимн клуба)

- Производственный

календарь 2018 (pdf, 1.4 МБ)

Онлайн-приёмная секции «Кабельная промышленность» Консультативного Совета при председателе Комитета по энергетике ГД РФ

Онлайн-приёмная секции «Кабельная промышленность» Консультативного Совета при председателе Комитета по энергетике ГД РФ

Медь: свойства, способы добычи и применение

Блестящий металл розового цвета, обладающий высокой пластичностью – вот что такое медь. Минерал отличается высокой электро- и теплопроводностью, хорошо поддаётся механической обработке и образует множество соединений с другими металлами, достаточно широко востребованными в хозяйственной деятельности человека. Кроме того, медь отличается высокой коррозионной стойкостью.

- Разновидности медных руд

- Природные минералы, содержащие медь

- Добыча медной руды

- В карьере

- В шахтах

- Бурение скважин

- Получение меди

- Пирометаллургический метод

- Гидрометаллургический метод

- Электролизный метод

- Области применения

- Месторождения в России и мире

- Мировые запасы

- Страны, добывающие медь

Её плотность составляет – 8890 кг/м 3 .

Температура плавления равняется 1083 0 C.

Разновидности медных руд

Существует девять геологических видов медных руд, имеющих промышленное значение:

- Железно-никелевые руды, залегающие в магматических горных породах.

- Медистые песчаники и сланцы. Стратиформные запасы составляют 30% запасов меди и поэтому занимают второе место в данном списке.

- Медно-никелевые. Залежи отличаются разнообразием форм с крупными вкраплениями искомого металла.

- Медно-порфировые. Они являются безусловными лидером и обеспечивают 40% мировой добычи меди.

- Карбонатитовые. Уникальны тем, что имеется всего лишь одно месторождение в мире, кроме того в их составе присутствуют щелочные соединения.

- Кварцево-сульфидные. Существенной роли в обеспечении добычи не играют.

- Самородные. Располагаются в местах окисления рудников медно-сульфидных руд.

- Скарновые. Размещаются среди известняков и отличаются крайней неоднородностью морфологической структуры.

Медь в перечисленном списке руд бывает представлена в сульфидной, оксидной или смешанной форме, что определяет соответствующие разновидности залежей. По виду своего строения в породах залежи подразделяются на вкраплённые, массивные и сплошные текстуры. В ближайшей перспективе этот список могут пополнить руды, залегающие на дне морей, океанов, а также конкреции урановых месторождений.

Природные минералы, содержащие медь

В природе существую 250 медесодержащих минералов, однако практическое использование находят не более 20. Список самых распространённых из них с указанием процентного содержания меди:

- Самородная медь – 88-100%.

- Куприт – 88,8%.

- Тенорит – 79,9%.

- Хальзокин – 79,8%.

- Ковеллин – 66,5%.

- Борнит – 52-65%

- Атакамит – 59,5%.

- Малахит – 57,4%.

- Брошантит – 56,2%.

- Азурит – 55,3%.

- Блеклые руды – 22-53%.

- Энаргит – 48,3%.

- Хризоколла – 32,8-40,3%.

- Халькопирит – 34,5%.

- Кубанит – 22-24%.

Добыча медной руды

Медь – один из самых первых металлов, освоенных человечеством. В самом начале его добывали, собирая самородки, а затем научились извлекать из руд. С годами технологии добычи полезных ископаемых совершенствовались. Но определяющим фактором при выборе способа добычи, всегда являлась и является глубина расположения залежей. Впрочем, существуют специально разработанные стандарты, учитывающие множество факторов и позволяющие выбрать наиболее удачное с экономической точки зрения решение, в плане выбора рабочей глубины разработки и применяемых технологий.

В карьере

В случае размещения пласта осваиваемого минерала на глубине не более 500 м, наиболее целесообразным является открытый способ добычи. Именно с его помощью извлекается большая часть медных руд. Несмотря на ряд проблем, связанных с освоением значительной площади, перемещением огромных масс пустой породы, привлечением значительного количества технических средств и вредным воздействием на окружающую среду, способ отличается достаточно высокой эффективностью и отсутствием значительных потерь полезного ископаемого. Соотношение выхода металла на добываемую руду составляет: 1:200.

Проведя предварительные геологические исследования в месте будущего карьера или разреза, производится съём и удаление в отвалы верхних слоёв породы. Очень часто это сопровождается бурением твёрдых скальных массивов и взрывными работами. Ископаемый минерал извлекается слоями с дальнейшей разработкой новых массивов. Руда забирается ковшевой техникой (экскаваторами, погрузчиками) и грузится в транспортные средства (конвейера, самосвалы) для перевозки на перерабатывающие предприятия.

В шахтах

Если искомая руда располагается на глубине порядка 1 км, то в дело идёт закрытый способ добычи, то есть – строительство шахты и организация вертикальных, наклонных или горизонтальных выработок. Используя горнопроходческую технику и буровое оборудование, разрабатываются медесодержащие слои. После чего добытая порода загружается и извлекается на поверхность. Для этого подземные сооружения оснащаются лифтами, подъёмным оборудованием, железнодорожными путями.

Способ достаточно затратный, но в то же время обеспечивающий доступ к глубокозалегающим месторождениям.

Бурение скважин

Существует и третий метод добычи медных руд – с помощью закачки выщелачивающих растворов кислот и щелочей вглубь заранее пробуренной скважины. В результате чего получается полужидкая смесь, извлекаемая на поверхность мощными насосами, подвергаемая в дальнейшем переработке.

Получение меди

После добычи руды возникает следующая проблема: как извлечь из неё необходимый материал? Существует несколько способов.

Одна из древнейших технологий заключалась в сжигании малахитовых руд с ограниченным доступом воздуха. Размещённая в горшках масса, смешанная с углём, сгорала, выделяя при этом угарный газ. Что приводило к достижению желаемого результата – получению достаточно чистой для своего времени меди.

Понятно, что за прошедшие века методы и способы переработки руд претерпевали серьёзные изменения движимые целью достижения наиболее оптимальных результатов при любом виде первичного сырья. Вот почему современная металлургия базируется на трёх основных способах получения меди.

Пирометаллургический метод

Основанный на проведении высокотемпературных процессов, пирометаллургический метод как нельзя лучше подходит для сульфидных руд, подчас достаточно бедных в отношении концентрации меди. Он позволяет извлекать металл даже при содержании его в 0,5%.

Но прежде всего исходное сырьё подвергается обогащению в процессе флотации. Суть его заключается в тщательном измельчении руды, заливке её водой, добавлении туда сложных органических флотореагентов. Они обволакивают частицы минерала, содержащие в своём составе сплавы меди, придавая им несмачиваемость.

На втором этапе этого процесса в растворе создаётся пена, пузырьки которой забирают покрытые органикой частицы. Происходит это под воздействием потока воздуха, в результате чего образования всплывают на поверхность, откуда в дальнейшем забираются. Насыщенная медными соединениями пена собирается, отжимается и высушивается.

После чего полученный концентрат подвергают обжигу при температуре 1400 0 C. Это необходимо для удаления серы и окисления сульфидов. Затем производят высокотемпературную (14 000 0 – 15 000 0 C) плавку в шахтных печах для получения сплава железа и меди – штейна. Далее в процессе бессемеровской плавки в конвертере под воздействием кислорода получают оксид, а затем и саму черновую медь, содержащую в себе 90,95% металла. При этом сера переходит в кислотный остаток, а железо – в силикатный шлак.

Получить из черновой субстанции чистую медь можно с помощью:

- огневого рафинирования,

- электролиза,

- экзотермической реакции восстановления под воздействием водорода.

Гидрометаллургический метод

Для извлечения меди и ряда других металлов из полиметаллических руд, содержащих в своём составе менее 0,5% искомого минерала, применяют гидрометаллургический метод.

Добытые минералы растворяют с помощью неконцентрированной серной кислоты или аммиака. Из образовавшихся жидкостей в процессе реакции вытеснения получают медь. Для проведения реакции используется металлическое железо.

Электролизный метод

Метод предназначен для получения чистой меди в процессе электролитической реакции.

Его технология заключается в изготовлении чистых медных тонких листовых катодов и толстых пластинчатых анодов из черновой меди. Помещённые затем в ванну, заполненную медным купоросом, они вступают в реакцию под воздействием электрического тока. Происходит растворение меди на анодах и её осаждение на катодах. Освободившиеся примеси удаляют химическими методами.

Области применения

Отраслей, где находит своё применение этот древнейший из металлов, множество:

- Металлургия. Именно эта отрасль выпускает множество готовых изделий в виде

- проката: листов, плит, лент, труб, прутков, шин, проволоки;

- сплавов: бронзы, латуни, мельхиора, константана, манганина нейзельбера.

Те и другие изделия, и промежуточные материалы находят широкое применение в технических отраслях, при производстве вооружений, в декоративно-прикладном искусстве. Отличительными особенностями сплавов являются – сохранение механических свойств, высокий уровень скольжения в парном сочетании и антикоррозийная устойчивость.

- Машиностроение. Здесь используется значительная часть медесодержащей продукции, полученной в результате металлургических процессов. Это – высокопрочные сплавы с алюминием, оловом, кремнием, цинком. А также разнообразные детали машин и механизмов. Одним из направлений является изготовление твёрдых припоев, опять же находящих применение в машиностроительной отрасли.

- Химия. Катализатором процесса полимеризации ацетилена выступает опять же медь.

- Электротехника. Благодаря высокой электрической проводимости, этот металл стал незаменим в качестве проводника при изготовлении шин, кабелей, проводов, дорожек печатных плат. Они, в свою очередь, входят в состав множества электротехнических изделий, где также присутствуют медные элементы конструкций и сплавы данного металла. Кроме того, медь находит использование в химических источниках тока и при изготовлении высокотемпературных сверхпроводящих материалов.

- Энергетика. Одним из важных направлений использования меди является изготовление на её основе труб, являющихся составной частью систем газоснабжения, водоснабжения, отопления, охлаждения, кондиционирования и обеспечения технологическими жидкостями.

- Ювелирное дело. Специфика изготовления драгоценных изделий, служащих в качестве украшений, требует сочетания целого ряда противоречивых факторов. Чтобы придать прочность золоту, в него добавляют медь. Податливость материала не уменьшается, а срок службы и устойчивость к механическим воздействиям – существенно возрастают.

Месторождения в России и мире

На территории России существует немало достаточно крупных месторождений медных руд:

- Аллареченское, Мончегорское, Печенга – Мурманская область.

- Гайское – Оренбургская область.

- Михеевское, Томинское – Челябинская область

- Юбилейный, Сибайское, Подольское, Западно-Озёрное, Учалинское, Ново-Учалинское, Октябрьское – Республика Башкортостан.

- Быстринское и Удоканское – Забайкалье.

- Октябрьское, Талнахское – Красноярский край.

На карте мира выделяются следующие месторождения этого полезного ископаемого:

- Чукикамата, Эскондида, Кольяуаси, Антамина, Эль-Тесоро – Чили.

- Бингем-Каньон, Кивино, Пэблл – США.

- Вале-Салобу – Бразилия.

- Нурказган – Казахстан.

- Ую-Толгой – Монголия.

- Гразберг – Индонезия.

Мировые запасы

Запасы меди по странам мира на 2018 год оценивались такими цифрами:

- Чили – 170 млн. тонн.

- Австралия – 88 млн. тонн.

- Перу – 83 млн. тонн.

- Россия – 61 млн. тонн.

- Индонезия – 51 млн. тонн.

- Мексика – 50 млн. тонн.

- США – 48 млн. тонн.

- Китай – 26 млн. тонн.

- Конго – 20 млн. тонн.

- Замбия – 19 млн. тонн.

- Остальные страны мира – 210 млн. тонн.

Страны, добывающие медь

Лидирующие позиции в мировой добыче меди (данные 2018 года в количественном выражении добытого металла за год) занимают:

- Чили – 5,8 млн. тонн.

- Перу – 2,4 млн. тонн.

- Китай – 1,6 млн. тонн.

- США – 1,2 млн. тонн.

- Конго – 1,2 млн. тонн.

Судя по оценкам специалистов, общий объём, пока что неизведанных, запасов меди в мире составляет 3,5 млрд. тонн. Этих запасов должно хватить на ближайшие полтора столетия.

Производство меди

Для получения меди применяют медные руды, а также отходы меди и её сплавы. В рудах содержится 1 – 6% меди. Руду, содержащую меньше 0,5% меди, не перерабатывают, так как при современном уровне техники извлечение из неё меди нерентабельно.

В рудах медь находится в виде сернистых соединений (CuFeS2 – халько-пирит, Cu2S – халькозин, CuS – ковелин), оксидов (CuO, CuO) и гидрокарбонатов [CuCO3·Cu(OH)2,2CuCO3·Cu(OH)2]

Пустая порода руд состоит из пирита (FeS2), кварца (SiO2), различных соединений содержащих Al2O3, MgO, CaO, и оксидов железа.

В рудах иногда содержится значительные количества других металлов (цинк, золото, серебро и другие).

Известны два способа получения меди из руд:

- гидрометаллургический;

- пирометаллургический.

Гидрометаллургический не нашел своего широкого применения из-за невозможности извлекать попутно с медью драгоценные металлы.

Пирометаллургический способ пригоден для переработки всех руд и включает следующие операции:

- подготовка руд к плавке;

- плавка на штейн;

- конвертирование штейна;

- рафинирование меди.

Подготовка руд к плавке

Подготовка руд заключается в проведении обогащения и обжига. Обогащение медных руд проводят методом флотации. В результате получают медный концентрат, содержащий до 35% меди и до 50% серы. Концентраты обжигают обычно в печах кипящего слоя с целью снижения содержания серы до оптимальных значений. При обжиге происходит окисление серы при температуре 750 – 800 °С, часть серы удаляется с газами. В результате получают продукт, называемый огарком.

Плавку на штейн

Плавку на штейн ведут в отражательных или электрических печах при температуре 1250 – 1300 °С. В плавку поступают обожженные концентраты медных руд, в ходе нагревания которых протекают реакции восстановления оксида меди и высших оксидов железа

6CuO + FeS = 3Cu2O + FeO + SO2

В результате взаимодействия Cu2O с FeS образуется Cu2S по реакции:

Сульфиды меди и железа, сплавляясь между собой, образуют штейн, а расплавленные силикаты железа, растворяя другие оксиды, образуют шлак. Штейн содержит 15 – 55% Cu; 15 – 50% Fe; 20 – 30% S. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3.

Штейн и шлак выпускают по мере их накопления через специальные отверстия.

Конвертирование штейна

Конвертирование штейна осуществляется в медеплавильных конвертерах (рисунок 44) путем продувки его воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди.

Конвертеры имеют длину 6 – 10 м и наружный диаметр 3 – 4 м. Заливку расплавленного штейна, слив продуктов плавки и удаление газов осуществляют через горловину, расположенную в средней части корпуса конвертера. Для продувки штейна подается сжатый воздух через фурмы, расположенные по образующей конвертера. В одной из торцевых стенок конвертера расположено отверстие, через которое проводится пневматическая загрузка кварцевого флюса, необходимого для удаления железа в шлак.

Процесс продувки ведут в два периода. В первый период в конвертер заливают штейн и подают кварцевый флюс. В этом периоде протекают реакции окисления сульфидов

2FeS + 3O2 = 2Fe + 2SO2,

Образующаяся закись железа взаимодействует с кварцевым флюсом и удаляется в шлак

По мере накопления шлака его частично сливают и заливают в конвертер новую порцию исходного штейна, поддерживая определенный уровень штейна в конвертере. Во втором периоде закись меди взаимодействует с сульфидом меди, образуя металлическую медь

Таким образом, в результате продувки получают черновую медь, содержащую 98,4 – 99,4% Cu. Полученную черновую медь разливают в плоские изложницы на ленточной разливочной машине.

Рафинирование меди.

Для получения меди необходимой чистоты черновую медь подвергают огневому и электролитическому рафинированию. При этом, помимо удаления примесей можно извлекать также благородные металлы.

При огневом рафинировании черновую медь загружают в пламенную печь и расплавляют в окислительной атмосфере. В этих условиях из меди удаляются в шлак те примеси, которые обладают большим сродством к кислороду, чем медь.

Для ускорения процесса рафинирования в ванну с расплавленной медью подают сжатый воздух. Большинство примесей в виде оксидов переходят в шлак (Fe2O3, Al2O3, SiO2), а некоторые примеси при рафинировании удаляются с газами. Благородные металлы при огневом рафинировании полностью остаются в меди. Кроме благородных металлов в меди в небольших количествах присутствуют примеси сурьмы, селена, теллура, мышьяка. После огневого рафинирования получают медь чистотой 99 – 99,5%.

Для удаления этих примесей, а также для извлечения золота и серебра медь подвергают электролитическому рафинированию.

Электролиз ведут в специальных ваннах, футерованных внутри свинцом или другим защитным материалом. Аноды изготовляют из меди огневого рафинирования, а катоды – из тонких листов чистой меди. Электролитом служит раствор сернокислой меди. При пропускании постоянного тока анод растворяется и медь переходит в раствор. На катодах разряжаются ионы меди, осаждаясь на них прочным слоем чистой меди.

Находящиеся в меди примеси благородных металлов выпадают на дно ванны в виде остатка (шлама). После электролитического рафинирования получают медь чистотой 99,95 – 99,99%.

«Норникель» купит у «Ростеха» 1,5 млн т советского концентрата меди

«Норникель» купит у «Ростеха» 1,5 млн т медного концентрата за 67,5 млрд руб. ($1,1 млрд по текущему курсу), рассказал гендиректор госкорпорации Сергей Чемезов, то же самое подтвердил представитель «Норникеля». Это взаимовыгодная сделка, говорит представитель «Норникеля». Речь идет о концентрате, который был произведен еще в советские годы и поставлен в стратегический запас государства. В 2016 г. Росрезерв передал этот запас «Ростеху».

«Норникель» планирует оплатить покупку примерно равными траншами в течение четырех лет, отмечает компания, – «по мере переработки сырья и реализации продукции». Дополнительное сырье уже включено в производственный план компании на 2017-2018 гг., отмечается в сообщении «Норникеля». В мае компания раскрывала, что к 2018 г. намерена увеличить производство меди на 28% до 440 000 т в год (по итогам 2016 г. планируется произвести минимум 342 000 т). Увеличение может произойти в том числе за счет запуска Быстринского проекта (принесет компании после выхода на проектную мощность дополнительные 65 000 т меди в год).

У «Норильского никеля» рекордно падает производство

У компании на конец июня общий долг составлял $8,1 млрд, а денежных средств и их эквивалентов было $3,4 млрд, долговая нагрузка – 1,4 EBITDA.

Добычу медного сырья «Норникель» останавливать не собирается, отмечает представитель компании. На Медном заводе в Норильске есть свободные мощности, которые «Норникель» может загрузить, говорит представитель компании. Какова загрузка производства на данный момент, он не уточняет.

За первые девять месяцев 2016 г. у «Норникеля» упало производство не только никеля (на 8% до 177 357 т), но также меди и палладия на 4% (до 264 047 т и 1,9 млн унций соответственно), а также платины на 5% (до 489 000 унций), следует из сообщения компании. «Норникель» объясняет это низким содержанием ценных металлов в перерабатываемом сырье, а также реконфигурацией производственных мощностей. За девять месяцев 2016 г. компания произвела из собственного сырья 253 250 т. Всего на продажу меди у «Норникеля» приходится 24,2% выручки, или $862 млн, говорится в отчете компании за полугодие.

ВТБ займется добычей никеля и меди

В Норильске компания добывает полиметаллическую руду с содержанием меди, никеля и металлов платиновой группы, в 2015 г. добыча в Заполярном филиале была 17,3 млн т руды (68% общей добычи компании). Со временем руда «Норникеля» истощается: в 2015 г. содержание меди в руде было 2%, при том что еще десять лет назад – 3%, в конце 1980-х гг. содержание могло быть выше 4%, предполагает директор по металлургии и горной добыче Prosperity Capital Management Николай Сосновский.

Содержание МПГ и меди в концентрате «Ростеха» выше текущей, говорит директор корпоративных рейтингов АКРА Максим Худалов. Это может позволить компании сэкономить на горных работах в период низких цен, так как эффект от инвестиций в разработку пород виден не сразу, а при закупке сырья – очевиден, говорит эксперт. Капзатраты на 2017 г. «Норникель» прогнозирует на уровне $2 млрд, говорила компания. Но есть риск, что после исчерпания концентрата окажется, что фронт горных работ не подготовлен и руды будет меньше, чем планировалось, или ее отработка будет экономически неэффективна в новых условиях, предостерегает Худалов.

Использование концентрата может сказаться на себестоимости производства, все будет зависеть от качества концентрата, уточняет аналитик «Атона» Андрей Лобазов. Сколько стоит производство одной тонны меди и никеля, компания не раскрывает.

Переработку медной руды компания ведет на Талнахской и Норильской обогатительных фабриках, затем концентрат поступает на Медный завод для плавки, там же, в Заполярном филиале, компания рафинирует медь и производит медные катоды. Для улучшения экологичности компания намерена реконфигурировать производственную цепочку: построить на Надеждинском заводе конверторное производство и анодную плавку, а соответствующие переделы на Медном заводе, являющиеся источниками выбросов диоксида серы в атмосферу, закрыть.