Литье цинка в домашних условиях

Литье цинка в домашних условиях

Вследствие многообразия технологических процессов изготовления отливок затруднителен выбор способа их производства.

При выборе способа изготовления отливки следует руководствоваться следующими основными условиями:

1. Технологический процесс должен обеспечить получение отливки согласно основным требованиям: а) соответствие размеров чертежу отливки с учетом допусков, оговоренных техническими условиями; б) механические свойства, структура, допускаемые несущественные дефекты, а также методы контроля должны отвечать нормам, установленным для данной отливки; в) величины припусков на механическую обработку должны соответствовать стандартам; г) отливка должна иметь необходимые базы для механической обработки; д) чистота поверхности отливок должна соответствовать техническим требованиям.

2. Выбранный технологический процесс должен быть производительным и экономически целесообразным.

3. Технологический процесс должен обеспечить возможность изготовления работоспособной оснастки, а также базироваться на использовании имеющегося оборудования.

Экономическая целесообразность способа производства цинковых отливок определяется также их массой, конструкцией, серийностью, трудоемкостью и стоимостью изготовления формы.

Литье цинка в песчаные формы

Литьем в песчаные формы можно получать цинковые отливки практически любых размеров с наименьшими затратами времени на освоение производства и труда на изготовление модельной оснастки. При небольшом заказе (от нескольких штук до нескольких десятков деталей) литье в песчаные формы экономичнее литья в кокиль и под давлением.

Недостатками литья сплавов на основе цветных металлов, в том числе цинка, в песчаные формы являются трудность механизации процессов производства отливок, недостаточная точность размеров, более грубая поверхность отливок и необходимость больших припусков на механическую обработку (табл. ниже).

Формовочные и стержневые смеси для цинкового литья изготавливают из материалов, к которым не предъявляются высокие требования по огнеупорности и газопроницаемости, так как температура цинка или его сплавов при заливке в литейную форму значительно ниже, чем при стальном или чугунном литье.

В отечественной и зарубежной практике для изготовления отливок из цветных металлов, в том числе и из цинковых сплавов, в разовых песчаных формах применяют различные по составу и свойствам формовочные смеси, которые различаются применяемыми связующими материалами. Состав формовочной смеси выбирают в зависимости от требований, предъявляемых к литым деталям, от конфигурации и сечения отливки, а также от наличия формовочных песков соответствующих марок. Разновидности формовочных смесей приведены в табл. ниже.

При литье цинковых сплавов в песчаные формы к конструкции отливок в основном предъявляют те же требования, что и при литье алюминиевых, медных и других сплавов: а) сечение отливок необходимо выполнять равностенным; б) при необходимости иметь отливку со стенками различной толщины переход от толстого сечения к тонкому должен выполняться плавным; в) толщина стенок отливок не должна быть менее 2 мм; г) тонкие стенки отливок большой площади целесообразно усиливать ребрами жесткости; д) при конструировании отливок следует предусматривать литейные уклоны, обеспечивающие возможность извлечения модели из формы.

При разработке технологического процесса изготовления отливок из цинковых сплавов в разовых формах руководствуются определенными положениями и рекомендациями. Основные требования к оформлению технической документации заключа(отся в следующем: разработка рабочих чертежей должна выполняться с учетом требований литейной технологии; объем технической документации, выдаваемой для производства, должен учитывать серийность заказа; технические условия на отливку и обработанную деталь необходимо указывать на чертежах раздельно; на рабочих чертежах должны быть нанесены литниковая система, прибыли, места установки холодильников и другие элементы литейной технологии. Ниже дана нормативно-техническая документация на элементы литейной формы и отливки в соответствии с ГОСТами: разъем формы (модели) в основных проекциях (положение при формовке и заливке) -ГОСТ 2.423-73; величина припусков на механическую обработку, технологические припуски – ГОСТ 2-423-7-3; формовочные уклоны – ГОСТ 3212-80; границы стержней с условной штриховкой по контуру каждого стержня и порядковыми номерами во всех проекциях – ГОСТ 2.423-73; размеры и уклоны знаков, величина зазоров, фиксаторов и метки стержней – ГОСТ 3606-80; вывод газов из стержней, плоскость и направление набивки стержней -ГОСТ 2.423-73; отъемные части на модели – ГОСТ 2.423-73.

Цинковые расплавы отливают во влажные и сухие песчаные формы. Наиболее широкое распространение получило литье по-сырому. Скорость заливки форм и температуру металла выбирают в зависимости от конфигурации и размеров отливок. Толстостенные отливки заливают медленнее и более холодным, металлом, чем тонкостенные.

Литье цинка в металлические формы

Литье в кокиль является одним из прогрессивных способов получения отливок из сплавов на основе цветных и черных металлов. Широкое применение данный способ литья находит для получения цинковых отливок различного назначения широкой номенклатуры. Экономически целесообразно изготавливать цинковые отливки литьем в кокиль, если партия однотипных отливок равна или превышает число заливок расплава, которое кокиль выдерживает, не разрушаясь. Для цинковых отливок ориентировочная стойкость чугунных кокилей достигает нескольких десятков тысяч заливок.

Переход от литья цинковых отливок в разовые песчаные формы на кокильное литье будет экономически оправданным, если суммарные затраты на изготовление кокиля и партии отливок будут меньше затрат на изготовление такой же партии отливок в песчаные формы.

Характеристика кокилей и основы их конструирования достаточно подробно рассмотрены в работах, а также в специальной справочной литературе Вейником А.И., Дубининым Н.П., Петриченко A.M. и др.

Основные требования, предъявляемые к кокильным отливкам:

а. Контуры отливок должны быть такими, чтобы отливки беспрепятственно удалялись из кокиля. Конструктивные уклоны стенок цинковых отливок зависят от высоты отливок и должны быть не менее 0,5 % для наружных поверхностей и не менее 2 и 1 % для внутренних поверхностей с высотой стенок соответственно до 50 и свыше 50 мм.

б. В отливках не должно быть резких переходов от толстых сечений к тонким. Следует стремиться к наибольшей равностенности отливок. Минимально допустимую толщину стенок цинковых отливок (не менее 2 мм) выбирают в зависимости от площади контакта стенки отливки с вертикальной поверхностью кокиля.

в. От стенки к стенке отливок должны быть плавные переходы; для мелкого литья радиусы закругления должны быть не менее 3-4 мм.

г. Внутренние полости, образуемые металлическими стержнями, должны иметь уклон к плоскости разъема кокиля не менее 6°.

д. Толщина внутренних стенок и ребер жесткости отливок должна составлять 0,6-0,7 толщины ее наружных стенок.

е. Цинковые отливки можно изготовлять с отверстиями, минимальный диаметр которых 8 и глубина 16 мм для несквозных и 24 мм для сквозных отверстий.

ж. Для лучшего отвода газов из полости кокиля удлиненные поверхности отливок следует выполнять наклонными.

з. Рекомендуется изготавливать лишь такие конструкции, для отливки которых не требуется или требуется минимальное количество стержней, так как стержни усложняют сборку кокилей и ухудшают условия охлаждения отливок в форме.

и. В зависимости от требований, предъявляемых к кокильным отливкам из цветных металлов, припуск на их механическую обработку назначают с учетом рекомендаций, приведенных в табл. ниже.

Для уменьшения интенсивности теплового обмена между расплавом и кокилем с целью повышения качества, особенно тонкостенных цинковых отливок, а также повышения стойкости кокилей применяют теплоизоляционные покрытия кокилей. Путем изменения толщины покрытия можно регулировать скорость затвердевания и структуру отдельных частей отливки.

Огнеупорные покрытия подразделяют на огнеупорные облицовки и краски. Если основное назначение облицовки – изолировать кокиль от чрезмерного и быстрого нагрева, то назначение краски – обеспечить хорошую поверхность отливки.

Для облицовок в качестве наполнителя используют оксид цинка, мел, тальк, графит, шамот, асбест и другие материалы. В качестве связующих для большинства облицовок служат жидкое стекло, огнеупорная глина, сульфидная барда и др. Для усиления сцепления облицовки с рабочей поверхностью кокиля в облицовки вводят специальные добавки – активаторы. В качестве активаторов используют: для шамотных и асбестовых облицовок – буру и борную кислоту; для облицовок на основе пылевидного кварца – кремнефтористый натрий; для тальковых облицовок – борную кислоту, марганцовокислый калий и др. Толщина наносимого слоя облицовки или краски составляет 0,1-1,0 мм и устанавливается опытным путем.

Тепловой режим кокиля также оказывает влияние на качество отливок из цинковых сплавов. Для получения доброкачественного литья температура кокиля должна поддерживаться в пределах 120-180°С; при заливке цинковых сплавов в холодный кокиль, особенно при литье тонкостенных отливок, наблюдается брак по недоливу и спаям; при перегреве кокиля выше заданной температуры увеличивается продолжительность затвердевания отливок, что может вызвать образование в отливках дефектов газоусадочного происхождения. Тепловой режим поддерживают специальным подогревом или искусственным охлаждением кокиля или его отдельных частей.

В настоящее время при литье отливок в кокиль все большее применение находят механизированные кокили, полуавтоматические кокильные машины, автоматизированные и комплексно-механизированные линии. При получении цинковых отливок и слитков простой формы находят применение многопозиционные установки двух типов: карусельные и конвейерные.

Автоматическая карусельная машина для разливки цинковых расплавов (рис. 74) укомплектована вытряхными кокилями (изложницами) 5, укрепленными на горизонтально расположенной платформе карусели. Благодаря специальному приводу 3 карусель может делать от 0,14 до 0,425 об/мин, что соответствует скорости движения изложниц от 0,009 до 0,026 м/с. Машина снабжена механизмом для съема оксидной плены. Производительность автоматической карусельной машины для литья чушкового цинка составляет от 3,7 до 11,2 т/ч.

Также, см. цена на цинк на мировом рынке – лондонская биржа цветных металлов лме.

Объявления по купле/продаже цинкового проката – купить прокат цинка, посчитать вес по размерам или наоборот длину по весу можно, используя наш металлокалькулятор онлайн.

Автор: Администрация Общая оценка статьи:

Опубликовано: 2012.08.21

Опубликовано: 2012.08.21

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Литье металлов в домашних условиях

Изготовить небольшую деталь сравнительно простой формы из легкоплавких цветных металлов и сплавов (олово, медь, алюминий, цинк, свинец, латунь) в домашних условиях под силу любому мастеру-любителю…

Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для лучшего контакта с формовочной землей) и называемом опокой. Размеры опоки должны быть примерно в 1,5 раза больше размеров детали. Опока (рис. 2.5.1) состоит из двух частей: нижней (ящик с дном) и верхней (рамка с двумя-тремя поперечинами в середине). Для прочного соединения обеих частей опоки на ящике устанавливают фиксаторы, а на рамке делают углубления.

Рассмотрим технологию изготовления литейной формы. Литейную форму создают в формовочном ящике, изготавливаемом из неструганых досок (для лучшего контакта с формовочной землей) и называемом опокой. Размеры опоки должны быть примерно в 1,5 раза больше размеров детали. Опока (рис. 2.5.1) состоит из двух частей: нижней (ящик с дном) и верхней (рамка с двумя-тремя поперечинами в середине). Для прочного соединения обеих частей опоки на ящике устанавливают фиксаторы, а на рамке делают углубления.

Формовочная земля состоит из 75 % чистого мелкого песка, 20 % глины и 5 % каменноугольной пыли. Все компоненты должны быть тщательно перемешаны до получения однородной массы.

Моделью для изготовления формы может служить как сама деталь, так и специальная модель, выполненная из дерева или иного материала. Если моделью для формовки служит уже сработанная в отдельных местах деталь (например, защелка замка автомобильной двери), то сработанные места наращивают шпатлевкой (желательно эпоксидной) до размеров новой детали. После полного затвердевания наращенные места обрабатывают напильником и зачищают шкуркой.

При формовке в нижнюю часть опоки насыпают формовочную землю и слегка ее утрамбовывают. Модель припудривают порошкообразным графитом или тальком и вжимают ее в землю наполовину. Размещают модель таким образом, чтобы выступы и другие ее части легко вынимались из формы и не разрушали ее. Землю в ящике снова посыпают графитом или тальком, на нижнюю часть опоки устанавливают верхнюю, совмещая фиксаторы с отверстиями. В неответственной части будущей детали ставят коническую пробку широкой частью кверху для формирования литника, через который расплавленный металл будут заливать в форму (рис. 2.5.2). После этого в опоку с избытком насыпают формовочную землю и хорошо ее утрамбовывают. Затем очень аккуратно вынимают пробку под литник, острым предметом снимают верхнюю часть формы и вынимают модель из нижней. На обеих частях формы должны быть углубления, которые точно отображают форму детали. Иногда приходится подправлять модель тонким гибким ножом, удаляя излишки формовочной земли или, наоборот, добавляя ее в том месте формы, где она прилипла к модели и вынулась вместе с ней. Если деталь длинная, то в одном ее конце устраивают литник, а в другом формируют отверстие, аналогичное

Рис. 2.5.2. Формовка металла

литниковому, но служащее для удаления воздуха из формы по мере заполнения ее расплавленным металлом. После подсыхания обеих половин формы, их соединяют и хорошо сжимают, чтобы не осталось щели между верхней и нижней частями. В результате получилась форма, готовая к заливке металлом.

Плавят металл в стальной или чугунной емкости, имеющей носик, через который расплавленный металл заливают в литниковое отверстие формы. В качестве печи используют небольшой горн или муфельную печь.

При плавлении цинка в посуду поверх металла целесообразно насыпать слой древесного угля, чтобы воспрепятствовать выгоранию металла.

После расплавления металл 4—5 мин выдерживают в печи для максимального прогрева. Эта операция способствует качественному заполнению формы в тонких местах. Расплавленный металл заливать в форму необходимо непрерывной, но тонкой струёй, чтобы не происходило размывания формы.

После полного остывания металла форму разнимают и вынимают готовую деталь. Изделия, получаемые описанным методом, как правило, имеют шероховатую поверхность и нуждаются в дополнительной чистовой обработке.

Рассмотрим теперь технологию литья более сложную, чем предыдущая, но позволяющую получать изделия высокого качества и точности. Эта технология дает возможность отливать в домашних условиях технические изделия сложной формы, скульптуры, барельефы и прочее.

Модель будущего изделия изготавливают из воска, парафина или иного легкоплавкого материала, затем ее заформовывают в неразъемной жаростойкой массе. При незначительном нагревании или даже кипячении в воде восковую модель выплавляют из формы через отверстие (будущий литник), а в полученную форму заливают расплавленный металл. При тщательном формовании данный способ позволяет повторить в изделии мельчайшие элементы модели.

Изготовление модели.

Материал, применяемый для создания модели, должен иметь температуру плавления в пределах 50—90 град. С и плотность, меньшую, чем плотность воды, чтобы при выплавлении модели он беспрепятственно всплывал на поверхность. Этим требованиям лучше всего соответствует воск пчелиный, сплав одинаковых частей стеарина и парафина, зубопротезные воски: “Воск для базисов”, “Воск моделировочный”, “Воск для бюгельных работ”.

Если необходимо иметь точную форму, например ключ сложной конфигурации, то сначала с помощью оригинала изготавливают гипсовую форму, а уже в ней отливают восковую модель.

Процесс создания восковой модели мало чем отличается от изготовления отливки. Разница лишь в том, что для заливки гипса не нужна опока, ее с успехом заменит картонная коробка подходящих размеров.

Последовательность изготовления небольшой восковой модели следующая. Гипс разводят до консистенции жидкой сметаны, выливают его в коробку и, пока он не схватился, в него вдавливают модель-оригинал на половину ее высоты (рис. 2.5.3). Оригинал предварительно покрывают тонким слоем вазелина. Одновременно в гипс по краям коробки вдавливают на половину длины две спички, которые будут исполнять функции фиксаторов. После затвердевания гипса его поверхность, а также выступающие части спичек-фиксаторов покрывают равномерным тонким слоем вазелина и свежим раствором гипса заливают верхнюю часть коробки. Перед заливанием верхней части модели на ее край ставят металлическую вставку из толстой проволоки или гвоздя для образования литникового отверстия. После затвердевания гипса верхнюю часть отсоединяют от нижней с помощью тонкого ножа, вынимают оригинал и литниковую вставку, придают конусность верхней части литникового отверстия (для удобства при заливке воска), соединяют обе половины формы, ориентируясь на спички-фиксаторы, плотно сжимают. В результате имеем готовую форму для получения восковой модели. Расплавленную восковую массу заливают через литниковое отверстие в форму, и после охлаждения аккуратно вынимают. Если изделие неправильной формы и имеет большое количество выступов, то наряду с литниковым отверстием формируют одно или несколько тонких отверстий для выхода воздуха, вытесняемого расплавленным воском. С готовой модели аккуратно удаляют остатки литника и воздуховыводящих каналов, а также заусенцы.

Рис. 2.5.3. Последовательность изготовления восковой модели

Изготовление формы.

Готовую восковую модель формуют в огнестойкую форму, однако, перед этим к модели присоединяют литник, изготовленный из воска. Формовочная масса, которой заливают восковую модель, при литье изделия из алюминия и легкоплавких бронз (температура плавления 860—880 град.С) состоит из следующих компонентов (в массовых частях):

Медицинская промышленность выпускает составы “Силаур ЗБ” и “Силаур 9”, в которые входят высококачественные гипс и кремнезем. Эти препараты можно с успехом применять в качестве формовочной смеси.

Формовочную массу разводят водой до сметаноподобного состояния, после чего ею полностью заливают восковую модель. Для этого на дно емкости наливают небольшое количество массы, аккуратно устанавливают на нее восковую модель и постепенно заливают массу вокруг модели, контролируя отсутствие пузырьков воздуха. Полное затвердевание формы произойдет через 40—60 мин.

Если изделие планируют отливать из металла или сплава, температура плавления которого превышает 880 град.С, восковую модель предварительно обрабатывают слоем огнестойкой обмазки (толщина слоя примерно 1 мм), а уже затем заливают формовочной массой.

В качестве огнестойкой обмазки целесообразно применять средства “Силамин” и “Формалит”, выпускаемые медицинской промышленностью. В состав “Сила-мина” входят магнезитовый порошок, кварцевый песок, этилсиликат и в качестве затвердителя — раствор жидкого стекла. “Формалит” состоит из пылевидного кварца и этилсиликата. В случае отсутствия указанных средств восковую модель можно обработать смесью талька и водного раствора жидкого стекла (1 часть жидкого стекла и 3 части воды). Покрытую смесью восковую модель присыпают чистым кварцевым песком, затем опять покрывают смесью и присыпают песком. В общей сложности операцию повторяют 4—5 раз. Если отливаемое изделие достаточно велико и, следовательно, велик объем заливаемого в форму расплавленного металла, то необходимо нанести 6—7 слоев самодельной огнеупорной обмазки. После того как обмазка высохнет, модель погружают на 2 мин в водный раствор (18—20 %) аммиака (нашатыря) для закрепления. Теперь настал черед выплавки восковой модели из формы, образованной застывшей формовочной смесью. Чаще всего форму просто кипятят в воде. Литниковое отверстие должно находиться в верхней части формы, погруженной в воду, чтобы расплавленный воск мог свободно выходить наружу и всплывать на поверхность воды. Если отливаемая деталь имеет сложную поверхность, то в процессе кипячения необходимо многократно переворачивать форму для полного ее освобождения от воска. После удаления восковой массы внутри формы образуется полость, точно соответствующая модели. Перед заливкой металла форму необходимо прокалить в муфельной печи или горне. Сначала печь разогревают до 550—600 град. С, потом в нее кладут форму и поднимают температуру до 900 град. С. При этой температуре прокаливание длится 2—4 ч (в зависимости от массы формы).

После прокаливания форму охлаждают до комнатной температуры, если в нее заливают алюминиевые сплавы или чугун. Если же заливают латунь или бронзу, то форму охлаждают лишь до 500 град. С. Нержавеющую сталь заливают в форму, имеющую температуру 850 град. С.

Заливка металла.

В сравнительно большие формы расплавленный металл затекает под действием собственного веса, вытесняя находящийся там воздух. Но если отливка имеет маленькие размеры, то хорошего качества изделия добиться невозможно, так как воздух не позволяет жидкому металлу заполнить все полости формы. Преодолеть эту трудность можно, поместив форму в ручную центрифугу. Центробежная сила помогает вытеснить воздух и дает возможность металлу полностью заполнить все пустоты формы. Однако производить эту операцию необходимо быстро, пока металл находится в расплавленном состоянии.

Готовую отливку вынимают из формы, разрушая отливку. Затем механическим путем удаляют литник и каналы для отвода воздуха (если они есть). При необходимости готовое изделие подвергают косметической обработке.

Литье цинка в домашних условиях

Литье цинка в домашних условиях

Цинк занимает тридцатое место в периодической таблице Менделеева. Это металл, который в обыкновенных условиях отличается хрупкостью. На воздухе он относительно быстро тускнеет и покрывается своего рода защитной пленкой.

Эта пленка состоит из оксида этого металла. К главным свойствам цинка можно отнести амфотерность. То есть и сам цинк, и его соединения могут показывать как кислотные, так и щелочные свойства.

Цинковые литейные сплавы

Чистый или технический цинк хорошо обрабатывается прокатом, на штампах и другими методами обработки металла. Его можно обрабатывать как в холодном, так и в подогретом до 170 градусов, состоянии. Плотность цинка равна 7,13 кг на кубический дециметр. Кроме того, цинк обладает низкой температурой плавления – 420 градусов Цельсия.

Металлургическая промышленность выпускает несколько сортов цинка, которые отличаются друг от друга набором примесей. Для маркировки цинковых сплавов применяют следующий набор букв и цифр. Буква Ц, обозначающую принадлежность материала к цинку. Затем указывают буквы А, М или другие, которые обозначают названия примесей А – алюминий, М – медь и пр.

на третьем стоят цифры, указывающие на процентное содержание примеси.

Цинковые литейные сплавы

Для литья из цинка применяют сплавы ЦА4, ЦАМ4-1 их применяют для литья под давлением и многие другие. Состав и механические параметры антифрикционных сплавов определены в ГОСТ 21437-95.

К особенностям применения цинковых сплавов можно то, что вторичная плавка этого материала приводит к потере ими жидкотекучести.

Виды сплавов

В промышленности применяют следующие цинковые сплавы для литья:

- Система Zn-Al – ЦА4, ЦА15 и пр.;

- Система Zn-Cu – ЦМ 1, ЦАМО и пр.;

- Система Zn-Al-Cu – ЦАМ 4-1, ЦАМ 10-4;

- Система Zn-Al-Me – ЦП2, ЦП3 и пр.

Приведенные сплавы применяют для выполнения литья под давлением. Из них производят отливки сложной формы, при этом толщина стенки может составлять 0,6 мм. Эти же сплавы могут быть использованы для литья в кокиль или песчаные формы.

Цинковые литейные сплавы должны отвечать следующему требованию – минимальное количество примесей, а именно в сплавах, должно быть, сведено к минимуму содержания свинца, железа и некоторых других.

Свойства цинковых сплавов

Изделия из цинковых сплавов используют в разных отраслях промышленности и быту. Например, при сборке автомобильной техники цинковые сплавы используют при изготовлении некоторых корпусных деталей, фильтров и множестве других. Электротехническая промышленность применяет цинк для производства щеткодержателей. Сплавы из этого материала обладают высокой пластичностью. И это свойство позволяет его применять для получения отливок сложной формы с тонкими стенками. Цинковые литьевые сплавы не вступают в химическую реакцию с металлом формы и не прилипают к ее поверхности. Параметры этих материалов позволяют изготавливать детали с резьбой.

Свойства цинковых сплавов

Между тем механические свойства цинка и сплавов из него характеризует то, что предел прочности лежит в диапазоне 20 – 38 кгс на метр квадратный, а твердость по Бринеллю составляет 65 – 110 единиц. Отливки из цинковых сплавов обладают низкой шероховатостью поверхности, точностью размеров. Заготовки, полученные литьем под давлением хорошо, обрабатываются давлением и резанием.

Между тем цинковые сплавы, обладают высокой плотностью – 7 кг на дециметр, а это сопоставимо со сталью. Они имеют не очень высокую стойкость к воздействию коррозии. Наличие в составе сплава таких веществ, как – свинец, кадмий и некоторых других приводит к тому что ускоряются процессы старения. Он сопровождается снижением механических параметров и изменением объема отливки.

Ко всему прочему сплавы из этих материалов отличаются повышенной пористостью.

Для улучшения прочностных свойств и приданию цинковым сплавам хорошей коррозионной стойкости, в их состав вводят магний, его концентрация не должна превышать 0,1%. Кроме этого, способа применяют и довольно традиционные методы – никелирование, кадмирование и пр.

Свойства сплава определяется наличием тех или иных веществ в составе сплава.

Цинковые антифрикционные сплавы

Максимальное распространение имеют антифрикционные материалы. Они применяют как отливки, а также после механической обработки. Эти материалы отличают антифрикционные параметры и довольно высокая прочность. Их применяют для замены бронзы, детали из которой работают при температуре не более 100 градусов Цельсия.

Микроструктура цинковых антифрикционных сплавов

Если температура выше означенной то сплав приобретает излишнюю мягкость и постепенной верхний слой цинковой детали окажется на поверхности вала.Сплавы этого класса используют для получения цельнометаллические или биметаллические материалы.

Из сплавов на основе цинка наиболее широкое распространение получили такие сплавы, как ЦАМ1, ЦАМ 4-1, в их составе содержится до 4% алюминия и 1% меди. Кроме, них для получения отливок применяют такие марки, как ЦАМ 10, состоящий на 5% из алюминия и 10% меди. Его отличают высокие механические и антифрикционные свойства.

Этот материал широко используется для деталей мотоциклетной техники. Его технические свойства позволяют применять его и в производстве подшипников скольжения.

Особняком стоит сплав ЦАМ 4-1. Этот материал используют для получения деталей различной конфигурации и назначения в автомобильной промышленности. Состав этого материала нормирован ГОСТ 19424-97. В соответствии с его требованиями в состав этого сплава, кроме алюминия и меди, могут входить:

- кремний, не более 0,13%;

- магний, не более 0,06%;

- железо, не более 0,005%;

- свинец, не более 0,01%;

- олово, не более 0,012%;

- кадмий, не более 0,004%.

Применение цинковых антифрикционнх сплавов

Свойства и характеристики сплава отличаются от множества других сплавов, так, ЦАМ 4-1, имеет плотность, превышающую 7,1 кг на 1 дм, предел текучести лежит в пределах 100 КГс и рядом других.

Для получения деталей из цинка ЦАМ 4-1, последний поступает в чушках, весом по 25 кг каждая, допустимо и применение материала – сырца в чушках по 500 кг.

Литье металлов: литье под давлением, сплавов в формы, технология

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Немного истории

Важнейшую особенность железа принимать, застывая, «предложенную» ему форму, человек заметил еще в древнейшие времена. Сегодня практически все ученые предполагают, что первоначальное знакомство человека с металлом состоялось благодаря метеоритам. Метеоритное железо было плавким, его было легко обрабатывать, так что основы литья некоторые зарождающиеся цивилизации изучали еще очень давно.

В нашей стране литье металла испокон веков было делом уважаемым и почетным, к этому ремеслу люди всегда относились с большим уважением. Широко известны «Царь-пушка» и «Царь-колокол», являющиеся шедеврами литейного мастерства русских мастеров, пусть даже один из них никогда не звонил, а второй – не стрелял. Уральские же литейщики в царствование Петра Первого приобрели особую известность в качестве поставщиков надежного оружия для армии. Впрочем, этот титул они вполне по праву носят и сейчас. Прежде чем мы рассмотрим основные виды литья металлов, необходимо сказать несколько слов о требуемых характеристиках сырья.

Каким должен быть металл для литья

Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.

Неудивительно, что именно чугун стал излюбленным материалом литейщиков. А все потому, что у этого сплава превосходная текучесть, из-за чего работать с ним относительно просто. Сталь далеко не столь текуча, а потому для полного заполнения формы (чтобы не было каверн и пустот) приходится прибегать к самым разным ухищрениям.

В простейшем случае, когда требуется домашнее литье металла, сырье расплавляют и маленькими порциям выливают в воду: так, в частности, можно изготовить грузила для рыбалки. Но данный метод сравнительно широко используется даже в оружейной промышленности! С вершины специальной башни, по очертаниям напоминающую градирню, также дозировано начинает выливаться расплавленный металл. Высота сооружения такова, что до земли долетает идеально сформованная капелька, уже остывшая. Именно так производится в промышленных объемах дробь.

«Земляной» метод литья

Наиболее простым и древним способом является литье металла в землю. Но «простота» его — относительно условное понятие, так как работа эта требует предельно кропотливой подготовки. Что под ней подразумевается?

Сперва в модельном цехе делается полноразмерная и максимально подробная модель будущей отливки. Причем размер ее должен быть несколько больше того изделия, которое должно получиться, так как металл при охлаждении будет оседать. Как правило, модель делают разъемной, из двух половинок.

Как только с этим покончено, готовят специальную формовочную смесь. Если у будущего изделия должны быть внутренние полости и пустоты, то придется готовить еще и стержни, а также дополнительный формовочный состав. Они должны временно заполнить те участки, которые в готовой детали «пустуют». Если вас интересует литье металлов в домашних условиях, обязательно помните об этом обстоятельстве, так как в противном случае уже заполненную опоку может попросту разорвать давлением, причем последствия этого могут оказаться самыми печальными.

Характеристики и сферы применения латуни

Латунь — это сплав главными компонентами которой являются медь и цинк. Традиционное соединение представляет собой смесь 70% первого металла, 30% второго. Однако существуют материалы где содержание цинка достигает 50%.

Чтобы понимать, как правильно работать с этим соединением, нужно разобраться с его характеристиками:

- Температура плавления — до 950 градусов.

- Плотность — около 8,7 тонн на м3.

- Электросопротивление — 0,08 микрон на метр.

- Теплоёмкость — 0,377 кДж/(кг·К)

Изделия из латуни могут представлять собой смесь из меди и цинка, или этих двух компонентов и дополнительных легирующих добавок. Сплав применяется в разных отраслях:

- изготовление комплектующих для часов;

- создание статуэток, украшений, элементов интерьера;

- изготовление деталей, используемых в машиностроении;

- создание комплектующих для электрооборудования.

Латунь обладает хорошим показателем свариваемости. Кроме того, она имеет высокий показатель защиты от коррозии. Благодаря этих характеристикам, сплав используется, как защитное покрытие для других металлов при изготовлении металлоконструкций.

Из чего изготавливаются формовочные смеси?

Основой служат различные сорта песков и глин, а также связующие составы. В их роли могут выступать масла натуральные и синтетические, олифа, смола, канифоль, да хоть деготь.

Далее наступает время формовщиков, в задачу которых входит изготовление литейных форм. Если объяснять проще, то делается это так: берется деревянный ящик, в него кладется половинка от формы (она же разъемная), а промежутки между стенками модели и формы забиваются формовочным составом.

То же самое делают со второй половиной и скрепляют обе части штырями. Важно заметить, что в ту часть формы, которая при заливке окажется наверху, вставляют два специальных конуса. Один из них служит для заливания расплавленного металла, второй – для выхода расширяющихся газов.

Химические процессы при твердении гипсовых смесей

Твердение

системыгипс — вода

После перемешивания гипсовой смеси (ее основой являются безводный сульфат кальция, полуводный гипс и полуангидрид) с водой образуется твердый гидратированный сульфат кальция в соответствии с уравнением

FakeEngineer › Блог › Цинкование и пассивация в домашних условиях.

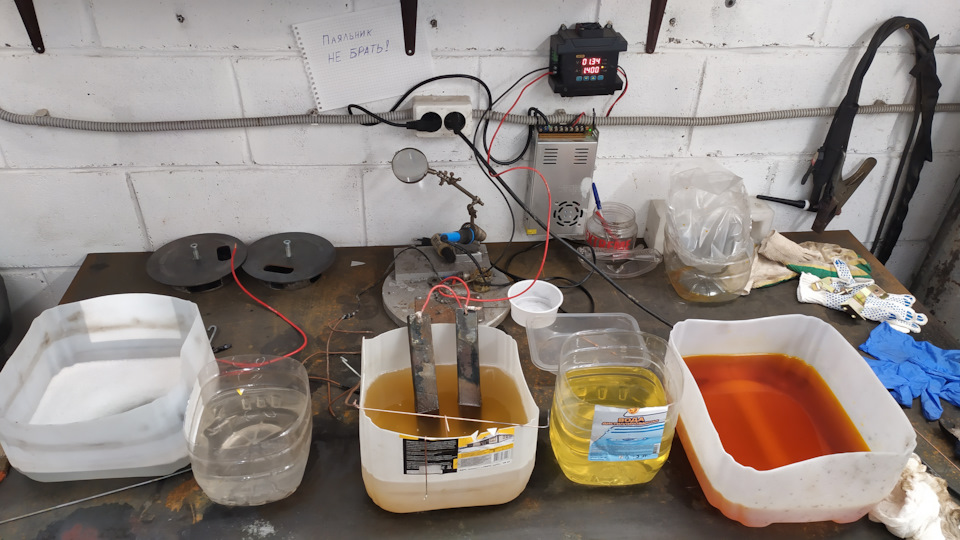

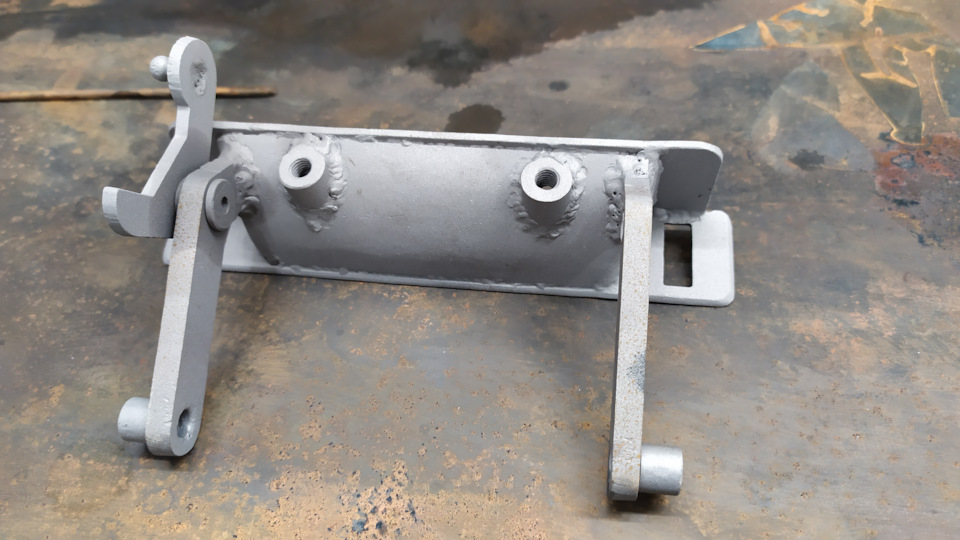

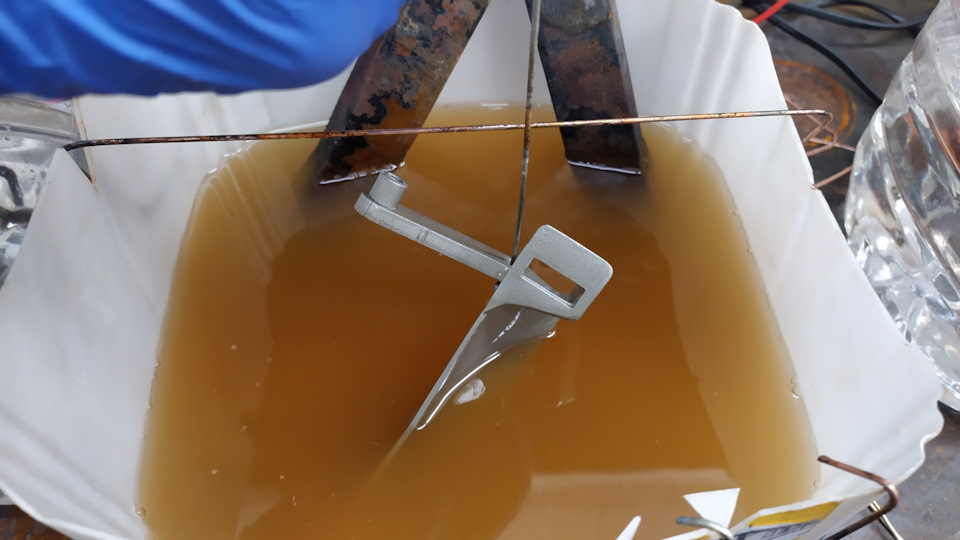

Все началось с ручек для ЗИЛ 4104. Об изготовлении ручек можно почитать в одном из предыдущих постов. Изначально я думал отдать их в оцинковку на производство, но покурив интернеты решил сделать самостоятельно.

Процесс нанесения цинкового покрытия своими руками в целом не сложен. Большинство информации в сети связано с нанесением цинка с корпуса батарейки на участок кузова автомобиля. Но мне это не подходит, так как надо оцинковывать разные небольшие детали целиком. И потом придавать им переливчатый золотисто-зеленый оттенок.

Будем рассматривать электро-химический метод. Он самый простой и доступный для каждого. В результате гальванического процесса в растворе электролита цинк тонким слоем осаждается на поверхности детали. Вот и все. Шучу, не все)

Для самого простого цинкования потребуется.

1. Электролит для АКБ из магазина. То есть раствор серной кислоты.

2. Сульфат цинка порошковый или

3. Паяльная кислота (продается в магазинах радиолюбителей).

4. Дистиллированная вода.

5. Цинковый анод (кусок чистого цинка).

6. Блок питания 12 вольт с возможностью ограничения тока (например зарядное устройство для АКБ.

Для качественной оцинковки необходима качественная очистка поверхности детали от любых загрязнений.

Лучше всего делать пескостуйную обработку. Можно чистить болгаркой. Или вытравливать сначала в щелочи, потом в кислоте. Можно применять гальваническое травление.

При гальваническом травлении не играет большой роли где будет анод а где катод. На аноде в результате реакции выделяется водород, на катоде кислород. Водорода выделяется в 2 раза больше, поэтому анод пузырится сильнее. Заводораживание металла увеличивает его хрупкость, поэтому данный метод очистки не рекомендуют для металлов с высоким классом прочности (пружины там всякие и болты повышенной прочности).

Вобщем суть в том чтоб в процессе очистки удалить с металла все загрязнения.

Спецы рекомендуют сначала травление в щелочи, потом гальваническое кислотное травление, потом активация поверхности в кислотном растворе. Все с проежуточными промывками в воде.

Я очищаю детали механически, потом травление в акумуляторном электролите, промывка в воде, потом снова мехобработка, активация в кислоте и собственно оцинковка.

Если для оцинковки используется сульфат цинка, то его надо растворить в дистиллированной воде в соотношении 200гр на литр воды. Размешать до полного растворения.

Если используется паяльная кислота то она просто наливается в емкость и все.

При оцинковке анодом (+) является кусок цинка, сопоставимый по площади с деталью. Катод (-) сама деталь.

Напряжение должно быть в районе 12 вольт постоянного тока. Сила тока устанавливается в диапазоне 0,5 — 5 ампер на 1 кв.дм площади. Фактически желательно держать ток поменьше. При большом токе качество осаждения цинка сильно ухудшается. Старайтесь не превышать ток 1 ампер на небольших деталях. Цинкование происходит при температуре 18-25 градусов.

По времени слой наносится за 2-10 минут в зависимости от размера детали и тока.

Этот метод подойдет для защитной оцинковки деталей. Если нужна эстетика то надо использовать специальную химию. Об этом дальше.

Для получения блестящего цинкового покрытия с последующей радужной пассивацией процесс выглядит так.

1. Очистка поверхности детали (механическая, травление в растворе серной кислоты с промежуточными промывками).

2. После очистки детали на несколько секунд погружаем деталь в раствор серной кислоты (электролит для АКБ из магазина), потом промываем водой. Работать в перчатках и чистой детали руками не касаться во избежание загрязнения поверхности и ожогов кожи кислотой! Желательно работать в респираторе чтоб не дышать продуктами реакций.

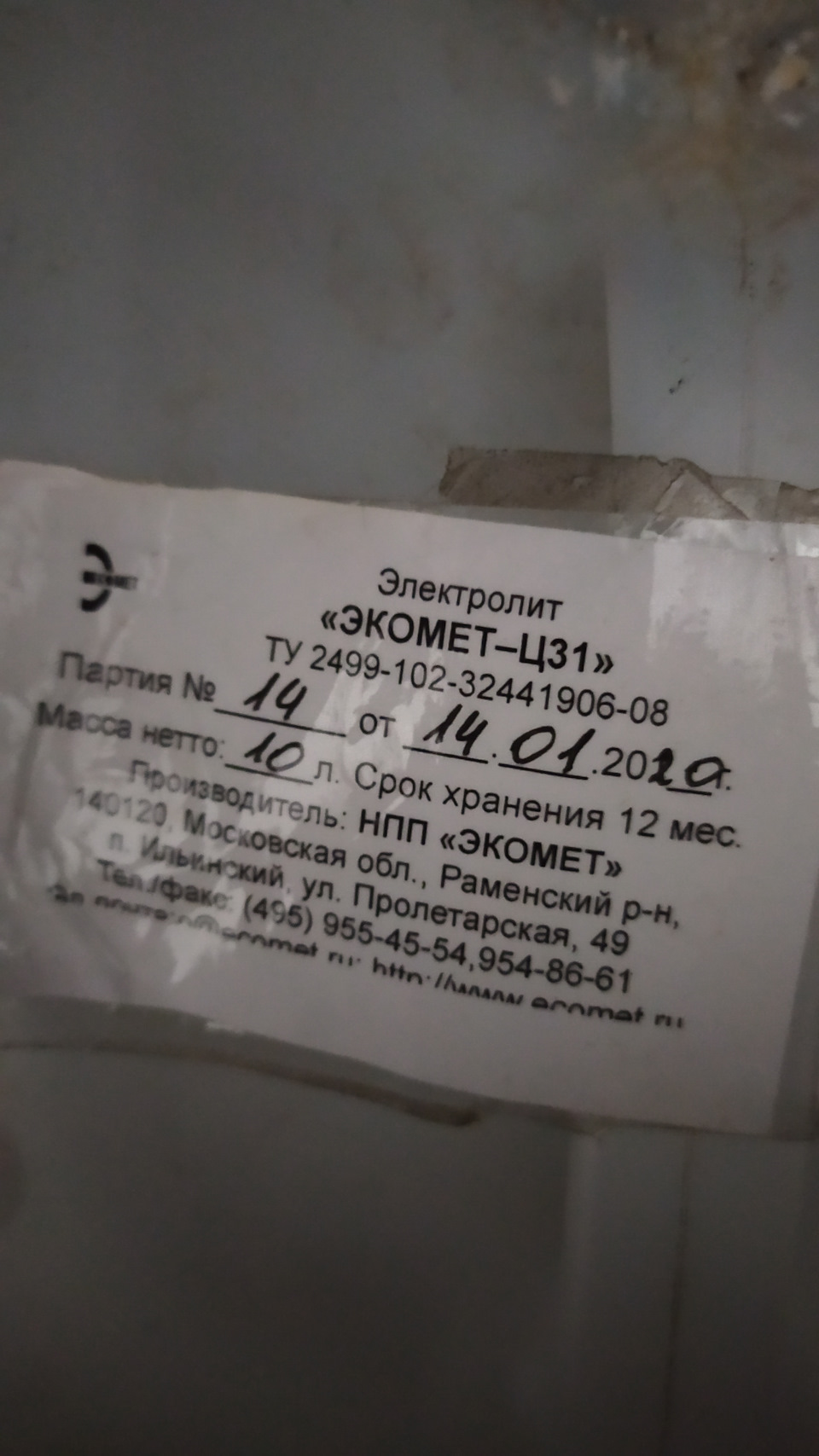

3. Для блестящего цинкования я использую щелочной электролит «экомет-ц31». Он дает отличное блестящее покрытие.

Вешаем деталь на катод (-) и погружаем полностью в электролит. На аноде (+) кусок цинка. По напряжению и току выше написано. Цинк ложится быстрее со стороны расположения анода, так что деталь надо периодически поворачивать разными сторонами к аноду. Нанесение по времени так же занимает 2-10 минут. Не спешите и не давайте большой ток!

4. После того как деталь оцинкуется ее необходимо промыть в воде. В итоге мы имеем хорошо выглядящую блестящую детать с устойчивым антикоррозийным покрытием.

Для увеличения устойчивости покрытия и придания ему эстетичного вида можно сделать пассивацию.

Пассивация это тоже что активация, только наоборот. Пассивация это процесс создания устойчивой оксидной пленки на поверхности детали.

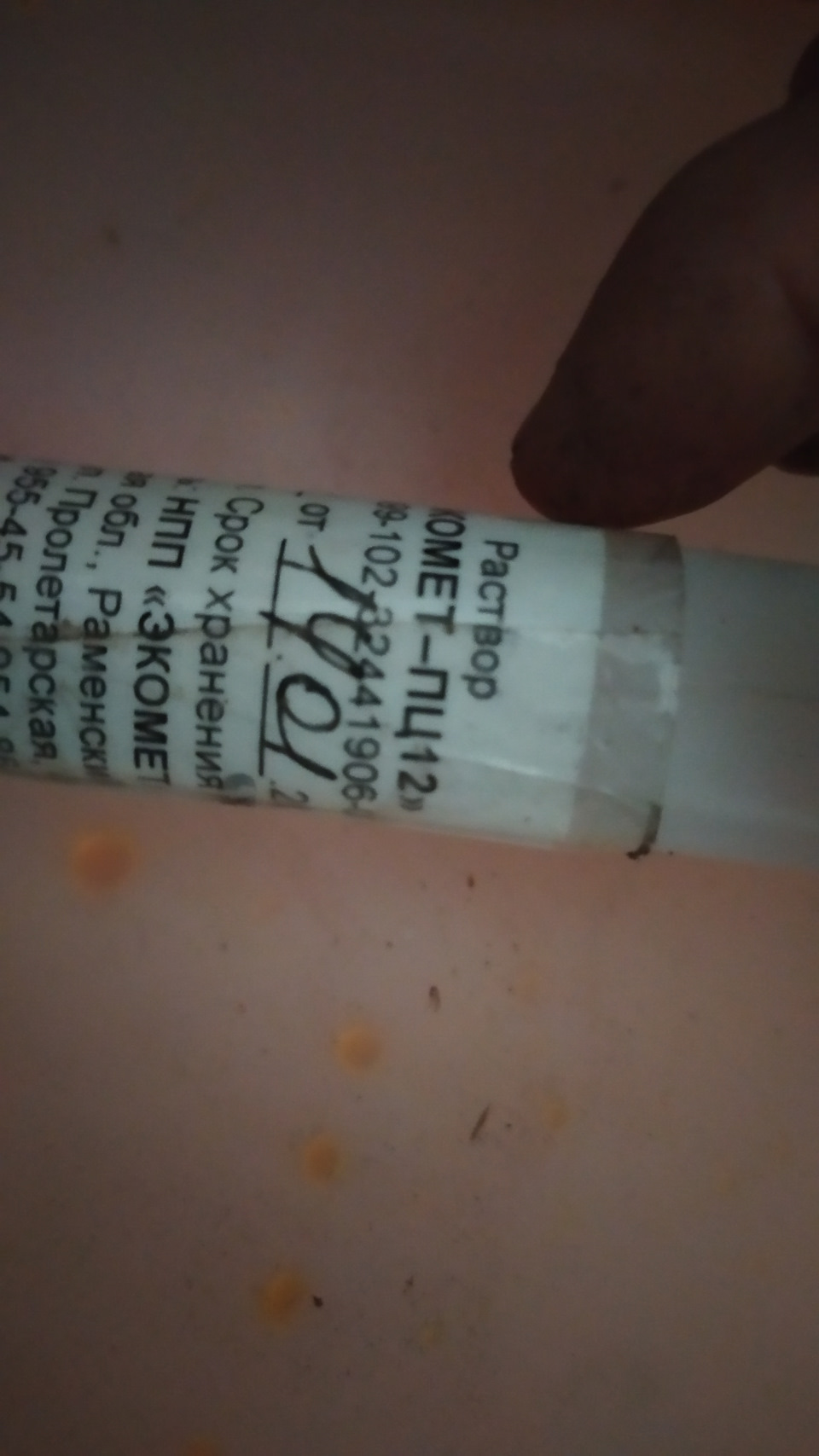

Для этого я использую состав «экомет — пц12». Этот состав дает радужную пассивацию. Деталь приобретает золотисто зеленоватый оттенок с переливами.

Сразу после оцинковки и промывки детали она погружается в состав для пассивации. Я держу ее там 10-15 секунд, после чего снова промывка в воде и горячая сушка феном.

Сушку надо выполнять аккуратно, фен держать на расстоянии и понемногу прогревать детать, визуально контролируя проявление радужности. Если перегреть локально, пассивация будет отлетать с поверхности.

Литье цинка в песчаные и металлические формы

Вследствие многообразия технологических процессов изготовления отливок затруднителен выбор способа их производства.

При выборе способа изготовления отливки следует руководствоваться следующими основными условиями:

1. Технологический процесс должен обеспечить получение отливки согласно основным требованиям: а) соответствие размеров чертежу отливки с учетом допусков, оговоренных техническими условиями; б) механические свойства, структура, допускаемые несущественные дефекты, а также методы контроля должны отвечать нормам, установленным для данной отливки; в) величины припусков на механическую обработку должны соответствовать стандартам; г) отливка должна иметь необходимые базы для механической обработки; д) чистота поверхности отливок должна соответствовать техническим требованиям.

2. Выбранный технологический процесс должен быть производительным и экономически целесообразным.

3. Технологический процесс должен обеспечить возможность изготовления работоспособной оснастки, а также базироваться на использовании имеющегося оборудования.

Экономическая целесообразность способа производства цинковых отливок определяется также их массой, конструкцией, серийностью, трудоемкостью и стоимостью изготовления формы.

Литье цинка в песчаные формы

Литьем в песчаные формы можно получать цинковые отливки практически любых размеров с наименьшими затратами времени на освоение производства и труда на изготовление модельной оснастки. При небольшом заказе (от нескольких штук до нескольких десятков деталей) литье в песчаные формы экономичнее литья в кокиль и под давлением.

Недостатками литья сплавов на основе цветных металлов, в том числе цинка, в песчаные формы являются трудность механизации процессов производства отливок, недостаточная точность размеров, более грубая поверхность отливок и необходимость больших припусков на механическую обработку (табл. ниже).

Формовочные и стержневые смеси для цинкового литья изготавливают из материалов, к которым не предъявляются высокие требования по огнеупорности и газопроницаемости, так как температура цинка или его сплавов при заливке в литейную форму значительно ниже, чем при стальном или чугунном литье.

В отечественной и зарубежной практике для изготовления отливок из цветных металлов, в том числе и из цинковых сплавов, в разовых песчаных формах применяют различные по составу и свойствам формовочные смеси, которые различаются применяемыми связующими материалами. Состав формовочной смеси выбирают в зависимости от требований, предъявляемых к литым деталям, от конфигурации и сечения отливки, а также от наличия формовочных песков соответствующих марок. Разновидности формовочных смесей приведены в табл. ниже.

При литье цинковых сплавов в песчаные формы к конструкции отливок в основном предъявляют те же требования, что и при литье алюминиевых, медных и других сплавов: а) сечение отливок необходимо выполнять равностенным; б) при необходимости иметь отливку со стенками различной толщины переход от толстого сечения к тонкому должен выполняться плавным; в) толщина стенок отливок не должна быть менее 2 мм; г) тонкие стенки отливок большой площади целесообразно усиливать ребрами жесткости; д) при конструировании отливок следует предусматривать литейные уклоны, обеспечивающие возможность извлечения модели из формы.

При разработке технологического процесса изготовления отливок из цинковых сплавов в разовых формах руководствуются определенными положениями и рекомендациями. Основные требования к оформлению технической документации заключа(отся в следующем: разработка рабочих чертежей должна выполняться с учетом требований литейной технологии; объем технической документации, выдаваемой для производства, должен учитывать серийность заказа; технические условия на отливку и обработанную деталь необходимо указывать на чертежах раздельно; на рабочих чертежах должны быть нанесены литниковая система, прибыли, места установки холодильников и другие элементы литейной технологии. Ниже дана нормативно-техническая документация на элементы литейной формы и отливки в соответствии с ГОСТами: разъем формы (модели) в основных проекциях (положение при формовке и заливке) -ГОСТ 2.423-73; величина припусков на механическую обработку, технологические припуски — ГОСТ 2-423-7-3; формовочные уклоны — ГОСТ 3212-80; границы стержней с условной штриховкой по контуру каждого стержня и порядковыми номерами во всех проекциях — ГОСТ 2.423-73; размеры и уклоны знаков, величина зазоров, фиксаторов и метки стержней — ГОСТ 3606-80; вывод газов из стержней, плоскость и направление набивки стержней -ГОСТ 2.423-73; отъемные части на модели — ГОСТ 2.423-73.

Цинковые расплавы отливают во влажные и сухие песчаные формы. Наиболее широкое распространение получило литье по-сырому. Скорость заливки форм и температуру металла выбирают в зависимости от конфигурации и размеров отливок. Толстостенные отливки заливают медленнее и более холодным, металлом, чем тонкостенные.

Литье цинка в металлические формы

Литье в кокиль является одним из прогрессивных способов получения отливок из сплавов на основе цветных и черных металлов. Широкое применение данный способ литья находит для получения цинковых отливок различного назначения широкой номенклатуры. Экономически целесообразно изготавливать цинковые отливки литьем в кокиль, если партия однотипных отливок равна или превышает число заливок расплава, которое кокиль выдерживает, не разрушаясь. Для цинковых отливок ориентировочная стойкость чугунных кокилей достигает нескольких десятков тысяч заливок.

Переход от литья цинковых отливок в разовые песчаные формы на кокильное литье будет экономически оправданным, если суммарные затраты на изготовление кокиля и партии отливок будут меньше затрат на изготовление такой же партии отливок в песчаные формы.

Характеристика кокилей и основы их конструирования достаточно подробно рассмотрены в работах, а также в специальной справочной литературе Вейником А.И., Дубининым Н.П., Петриченко A.M. и др.

Основные требования, предъявляемые к кокильным отливкам:

а. Контуры отливок должны быть такими, чтобы отливки беспрепятственно удалялись из кокиля. Конструктивные уклоны стенок цинковых отливок зависят от высоты отливок и должны быть не менее 0,5 % для наружных поверхностей и не менее 2 и 1 % для внутренних поверхностей с высотой стенок соответственно до 50 и свыше 50 мм.

б. В отливках не должно быть резких переходов от толстых сечений к тонким. Следует стремиться к наибольшей равностенности отливок. Минимально допустимую толщину стенок цинковых отливок (не менее 2 мм) выбирают в зависимости от площади контакта стенки отливки с вертикальной поверхностью кокиля.

в. От стенки к стенке отливок должны быть плавные переходы; для мелкого литья радиусы закругления должны быть не менее 3-4 мм.

г. Внутренние полости, образуемые металлическими стержнями, должны иметь уклон к плоскости разъема кокиля не менее 6°.

д. Толщина внутренних стенок и ребер жесткости отливок должна составлять 0,6-0,7 толщины ее наружных стенок.

е. Цинковые отливки можно изготовлять с отверстиями, минимальный диаметр которых 8 и глубина 16 мм для несквозных и 24 мм для сквозных отверстий.

ж. Для лучшего отвода газов из полости кокиля удлиненные поверхности отливок следует выполнять наклонными.

з. Рекомендуется изготавливать лишь такие конструкции, для отливки которых не требуется или требуется минимальное количество стержней, так как стержни усложняют сборку кокилей и ухудшают условия охлаждения отливок в форме.

и. В зависимости от требований, предъявляемых к кокильным отливкам из цветных металлов, припуск на их механическую обработку назначают с учетом рекомендаций, приведенных в табл. ниже.

Для уменьшения интенсивности теплового обмена между расплавом и кокилем с целью повышения качества, особенно тонкостенных цинковых отливок, а также повышения стойкости кокилей применяют теплоизоляционные покрытия кокилей. Путем изменения толщины покрытия можно регулировать скорость затвердевания и структуру отдельных частей отливки.

Огнеупорные покрытия подразделяют на огнеупорные облицовки и краски. Если основное назначение облицовки — изолировать кокиль от чрезмерного и быстрого нагрева, то назначение краски — обеспечить хорошую поверхность отливки.

Для облицовок в качестве наполнителя используют оксид цинка, мел, тальк, графит, шамот, асбест и другие материалы. В качестве связующих для большинства облицовок служат жидкое стекло, огнеупорная глина, сульфидная барда и др. Для усиления сцепления облицовки с рабочей поверхностью кокиля в облицовки вводят специальные добавки — активаторы. В качестве активаторов используют: для шамотных и асбестовых облицовок — буру и борную кислоту; для облицовок на основе пылевидного кварца — кремнефтористый натрий; для тальковых облицовок — борную кислоту, марганцовокислый калий и др. Толщина наносимого слоя облицовки или краски составляет 0,1-1,0 мм и устанавливается опытным путем.

Тепловой режим кокиля также оказывает влияние на качество отливок из цинковых сплавов. Для получения доброкачественного литья температура кокиля должна поддерживаться в пределах 120-180°С; при заливке цинковых сплавов в холодный кокиль, особенно при литье тонкостенных отливок, наблюдается брак по недоливу и спаям; при перегреве кокиля выше заданной температуры увеличивается продолжительность затвердевания отливок, что может вызвать образование в отливках дефектов газоусадочного происхождения. Тепловой режим поддерживают специальным подогревом или искусственным охлаждением кокиля или его отдельных частей.

В настоящее время при литье отливок в кокиль все большее применение находят механизированные кокили, полуавтоматические кокильные машины, автоматизированные и комплексно-механизированные линии. При получении цинковых отливок и слитков простой формы находят применение многопозиционные установки двух типов: карусельные и конвейерные.

Автоматическая карусельная машина для разливки цинковых расплавов (рис. 74) укомплектована вытряхными кокилями (изложницами) 5, укрепленными на горизонтально расположенной платформе карусели. Благодаря специальному приводу 3 карусель может делать от 0,14 до 0,425 об/мин, что соответствует скорости движения изложниц от 0,009 до 0,026 м/с. Машина снабжена механизмом для съема оксидной плены. Производительность автоматической карусельной машины для литья чушкового цинка составляет от 3,7 до 11,2 т/ч.

Также, см. цена на цинк на мировом рынке — лондонская биржа цветных металлов лме.

Объявления по купле/продаже цинкового проката — купить прокат цинка, посчитать вес по размерам или наоборот длину по весу можно, используя наш металлокалькулятор онлайн.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _