Ковка титана в домашних условиях

Нож для стейка из титана

Приветствую любителей работать с металлом, сегодня мы будем изготавливать такую полезную вещь как нож для стейка, само собой, подобный нож можно будет также использовать в самых разнообразных целях на кухне. Особенность ножа в том, что он выполнен из титана. Этот металл хорош тем, что он имеет высокую устойчивость к окислению, поэтому из титана часто делают также и медицинские инструменты.

Что же касается прочности клинка, то титан при правильно термообработке имеет твердость порядка 47 HRC, но в целом для кухонных целей клинки из таких прочных сплавов и не нужны. Точится клинок отлично, он также прекрасно полируется до зеркального блеска. Если вас заинтересовала самоделка, предлагаю изучить проект более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— стержень из титана;

— кусок рога (для больстера);

— дерево для ручки;

— масло для пропитки дерева;

— эпоксидный клей.

Процесс изготовления ножа из титана:

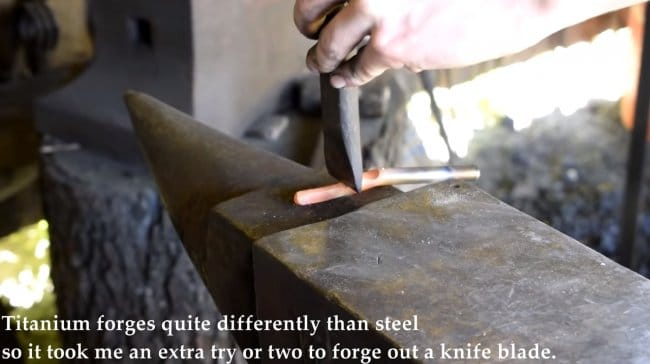

Шаг первый. Ковка

Изготовление ножа начинается с ковки, так как заготовка у нас представляет стержень. Раскаляем заготовку и приступаем к ковке. Порядок работы с титаном такой же, как и при работе со сталью или железом. Неспешно оттягиваем хвостовик и переходим к формированию клинка. Немного усилий и вот мы уже получаем почти готовый профиль клинка.

Шаг второй. Доработка

После ковки приступаем к шлифовке, что позволит доработать профиль клинка. Работать нужно будет разными инструментами, для начала проходимся напильником, а потом переходим и к работе за ленточной шлифовальной машиной. Шлифуем плоскости и формируем скосы на клике. Скосы автор делает на глаз, клинок у нас довольно маленький, так что с этим не должно возникнуть проблем.

В завершении автор подправляет клинок надфилями и приступает к полировке, в итоге можно получить зеркальный блеск клинка. Остается непонятным, закалял ли автор клинок, ведь без закалки металл будет довольно мягким.

Также делаем для ножа и больстер, тут нам понадобится кусок рога животного. Сверлим в нем отверстие и отрезаем нужный кусок. Когда две заготовки будут готовы, их нужно склеить, для таких целей нам понадобится эпоксидный клей. Сперва просто склеиваем половинки между собой, обмазав их клеем. Далее, когда клей схватится, нужно основательно склеить всю ручку. Для этого хвостовик ножа обматываем малярной лентой и обмазываем воском, чтобы к нему не прилип клей. Заливаем эпоксидный клей в ручку, вставляем хвостовик и ждем застывания. Когда смола схватится, извлекаем хвостовик, в итоге получаем идеальное посадочное место под хвостовик.

Теперь ручку можно обрабатывать, нужно сформировать нужный нам профиль. Для грубой работы работаем скобелем, потом переключаемся на напильники и наждачную бумагу. В итоге дерево должно стать идеально гладким.

Шаг шестой. Заточка

Нож готов, остается его наточить, первичную заточку проводим на ленточной шлифовальной машине, используя ремень с самым мелким зерном. Ну а далее осуществляем заточку точильными камнями и другими инструментами, которые есть в наличии. Автор наточил нож до состояния бритвы, он легко бреет волосы на руке.

Вот и все, теперь нож готов, приступаем к испытаниям, мясо режется очень просто. На этом проект можно считать успешно завершенным. Надеюсь, вам самоделка понравилась, и вы нашли для себя интересные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Поговорим о титане или все что Вы хотели спросить.

Титан – блестящий металл серебристого цвета, легко поддающийся различным видам обработки – сверлению, точению, фрезерованию, шлифованию. При распиловке, сверлении и фрезеровании титана необходимо постоянно применять охлаждающую смазку, при этом на инструмент сильно надавливать нельзя; титан не поддается пайке, но хорошо куется (и в горячем, и в холодном состоянии), перед волочением титановой проволоки необходимо осуществить ее отжиг. Он обладает высокой прочностью, имеет низкую плотность, является достаточно легким.

![]()

По коррозионной стойкости титан сравним с драгоценными металлами.

![]()

В последнее время в зарубежных странах из титана изготовляют широкий ассортимент самых разнообразных ювелирных украшений. Титан стал привлекательным для изготовления украшений благодаря интересным цветовым эффектам, образующимся на его поверхности при нагревании.

![]()

Явление это объясняется тем, что при нагревании на поверхности титана образуется окисный слой, поглощающий определенное количество света, и только оставшаяся часть его отражается в виде спектрального цвета, который нами воспринимается.

С повышением температуры отжига пропорционально увеличивается слой окиси. С увеличением толщины окисной пленки света поглощается больше и образуется четко разграниченная гамма цветов побежалости, начиная от светло-желтого (в тонком слое поглощается мало света) до зеленоватого, фиолетового и голубого, вплоть до темно-синего (толстый слой отражает лишь незначительную часть света).

![]()

При изготовлении, например, браслета один конец полосы нагревается узким горячим пламенем: образующийся сначала желтый тон медленно, что позволяет наблюдать за ним, проходит по всей длине полосы, за ним же следуют зеленоватые, фиолетовые и синие тона.

Примечательно, что при высокой температуре отжига титан еще раз окрашивается в желтый цвет. Если окрашенную таким образом полосу изогнуть в кольцо, то оба конца желтого цвета будут отличаться по интенсивности. Таким же методом можно изготавливать пластины для брошей и подвесок.

Цветовой эффект на титановой пластине можно усилить последующим травлением, для чего обычным образом наносится защитный лак и выскабливается рисунок, а затем осуществляется травление в холодном растворе плавиковой кислоты. После травления между цветами побежалости проявляется серый цвет металла, удачно дополняя и подчеркивая многоцветность всей поверхности.

![]()

Термическое оксидирование можно осуществить с помощью муфельной печи или обычной горелки.

Сначала титан приобретает первый цвет – золотистый. С ростом температуры появляются разнообразные оттенки: от светло-желтого до зеленоватого, фиолетового и голубого, вплоть до темно-синего. Для получения на поверхности специальных эффектов можно использовать различные тонизирующие присадки, придающие изделиям очень красивый угольно-серый цвет.

Пламенное окрашивание выполняется с помощью газовой горелки, которая в этом случае становится кистью художника. Поскольку точный контроль цвета невозможен, то полагаться следует на собственный художественный вкус и подход. В работе пригодна любая горелка, так как высокие температуры здесь не требуются; большое, мягкое пламя может дать участки ровного цвета, а маленький горячий язычок – радугу цветов. Пламенное окрашивание можно произвести также в стандартной муфельной печи. Поместив украшения в печь всего на несколько минут, можно получить золотой, пурпурный и синий цвета. Температура нагрева и время пребывания изделий в печи в каждом конкретном случае зависит от размера и толщины украшения. Этим методом можно получить и одноцветные краски.

![]()

Более точно окраску титана можно выполнить электролитическим методом окисления. В зависимости от используемого напряжения можно получать слои различной толщины и, следовательно, различные оттенки: желтый, темно-синий, голубой, фиолетовый, сине-зеленый. Если на одном изделии необходимо получить несколько цветовых оттенков, то пластина обрабатывается сначала при самом низком напряжении, а затем участок, на котором остается данный оттенок, закрывается, а обработка остальной поверхности продолжается таким же образом, но уже при более высоком напряжении.

![]()

Обработку можно производить и в другой последовательности: сначала прикладывается самое высокое напряжение, обработанный участок закрывается, а все остальное обрабатывается пескоструйным аппаратом. Цветные слои, получаемые электролитическим способом, можно сделать блестящими, а также белыми, для чего соответствующие участки также закрываются, а другие подвергаются обработке пескоструйным устройством, или же на них наносится защитный лак и выполняется травление плавиковой кислотой.

![]()

Распиловка, сверление, волочение и пайка титана.

Титан в некоторых случаях ведет себя иначе, чем обычно применяемые в ювелирном деле металлы.

При распиловке титана ножовкой сначала делается легкий надрез, и лишь после того, как ножовочное полотно захватило металл, можно увеличить силу нажатия.

Титан можно обрабатывать обычными напильниками, не сильно надавливая при этом, в противном случае насечка напильника забивается, и он «засаливается», отчего время от времени его необходимо прочищать.

При сверлении полагается пользоваться смазкой и помнить, что сверло быстро затупляется, а потому требуется новая заточка. При фрезеровании инструмент подвергается большим нагрузкам, поэтому его нужно обязательно охлаждать маслом. Токарную обработку, чтобы резец не затуплялся быстро, следует выполнять при низком числе оборотов детали; рекомендуется обработка алмазными и керамическими шлифовальными кругами.

Титан поддается обработке давлением, но в этом случае следует часто производить промежуточный отжиг, потому что он быстро нагартовывается. При прокатке необходимо большое усилие.

При волочении проволоки целесообразно сначала произвести ее отжиг – в этом случае смазка (масло или мыло) лучше ложится на окисную пленку; отжиг следует производить и после «прохождения» каждой третьей фильеры. При температуре 650-950°С можно производить горячую ковку титана, его можно обрабатывать также и в холодном состоянии – в этом случае он лучше поддается растяжению, чем сжатию.

Титан не поддается пайке ни мягким, ни твердым припоем, а сварка его производится только в среде защитного газа. Ювелир может соединять титановые детали и только механическим способом, например, клепкой. Как и все другие металлы, титан можно склеивать, если при этом соединяемые поверхности достаточно большие.

Поверхностная обработка титана производится сначала наждачной бумагой различной зернистости, а затем полировальной; блестящая поверхность получается лучше всего с помощью пасты из окиси никеля или шлифовальных средств для благородных металлов.

Для подготовки поверхности изделия из титана под окраску рекомендуется слегка ее протравить: изделие на мгновение опускается в 2 %-й раствор плавиковой кислоты, затем промывается, а потом обрабатывается обычным травильным раствором серной кислоты.

Используемые материалы: ХУДОЖЕСТВЕННОЕ МАТЕРИАЛОВЕДЕНИЕ. ЮВЕЛИРНЫЕ СПЛАВЫ: УЧЕБНОЕ ПОСОБИЕ . Автор/создатель: Мутылина И.Н.

Ковка металла в домашних условиях

Ковка своими руками довольно непростой технологический процесс, для этого нужно знать основные приемы работы с заготовкой, а также правила нагрева и закалки

Кузнечное ремесло — один из самых старых способов обработки металла. Однако, даже в наш век развития высоких технологий, оно не утратило своего значения и даже набирает большую популярность.

Ковка своими руками довольно непростой технологический процесс, для этого нужно знать хотя бы основные приемы работы с заготовкой, а также правила нагрева и закалки металла. Также нужно иметь понятие, как использовать оборудование. Какими навыками нужно обладать для изготовления изделий кузнечным способом и как ковать металл?

Этапы ковки и приемы

Горячая ковка включает в себя большое количество приемов, использующихся в обработке металла. Однако сама технология состоит из основных этапов.

- Нагрев заготовки.

- Ковка.

- Стабилизация металла.

- Закалка (по надобности).

Каждый отдельно взятый этап имеет большое значение. Неправильно выдержанная температура нагрева заготовки приведет в дальнейшем к порче изделия, то же касается и слишком быстрого остывания.

При ковке также нужно соблюдать технологический процесс, иначе попросту заготовка будет испорчена. На этом этапе используют множество приемов в зависимости от того, какое изделие изготавливают.

Стабилизация металла подразумевает постепенное остывание готового изделия. Этот технологический этап способствует нормальной кристаллизации сильно разогретого материала. Главная задача — не допустить нарушение внутренней структуры, появления раковин и трещин.

Закалка используется для придания готовому изделию твердости за счет изменения кристаллической решетки во время высокотемпературного нагрева. Чаще всего в кузнечном деле этот этап проводят, изготавливая инструменты, которые во время использования будут испытывать большие нагрузки. Основное требование к закалке — не сделать металл слишком хрупким (перекалить) или, наоборот, очень мягким.

Итак, как происходит ковка металла своими руками и какие приемы применяют на каждом из этапов работ?

Нагревание заготовки перед ковкой

Лучше всего приступить к нагреванию заготовки сразу же после ее отливки, когда она остынет до темно-красного цвета. Также можно прогреть материал предварительно перед помещением в очаг. Предварительное нагревание проводят с концов до средины, чтобы избежать появления напряжений и трещин в структуре металла. При этом температура соблюдается в пределах не более 300 градусов. Проверяют этот показатель разливанием на поверхность болванки машинного масла: если оно горит, то заготовку перемещают в очаг.

Температуру в горне изначально задают невысокую, постепенно увеличивая со временем до нужного предела.

Ошибочно мнение о том, что чем больше нагреть сталь, тем лучше ее ковать. При сильном разогреве такой материал действительно становиться мягче, однако, не стоит забывать о таких процессах, как перегрев и пережег металла.

Перегрев изменяет кристаллическую структуру материала заготовки и при последующей ковке он может попросту развалиться на отдельные фрагменты.

Пережег изменяет химические свойства стали, когда из ее состава выжигается большее количество углерода.

Как по цвету определить температуру нагрева

Процесс ковки

Прежде чем планировать изготовление вещей, стоит рассчитывать на то, что при обжимке заготовка потеряет часть своего объема в виде окалины. Она образовывается на поверхности болванки, откуда ее удаляют, используя инструменты: клещи и щетки.

Когда обжимка проведена, переходят к собственно поковке изделия. При этом используют различные приемы для получения нужной формы.

Чтобы на поверхности образовались утолщения, используют способ местной осадки. Также этот прием используют, если нужно уменьшить длину заготовки и сделать ее более толстой. Для этого мастер наносит удары сверху заготовки, расположенной в вертикальной плоскости. При этом металл будет деформироваться и утолщаться. Удобно делать полную обсадку, зажав разогретую заготовку в тисках, но нужно спешить, иначе металл будет очень быстро остывать от холодного приспособления для зажима.

После осадки опять нужно сделать обжимку, чтобы придать структуре однородность!

Одна из разновидностей осадки — высадка. Ее используют, когда нужно получить на поверхности изделия утолщения. Для этого нагрев заготовки делают только в месте высадки.

Если нужно, наоборот, удлинить заготовку, проводят так называемую протяжку. Используют три способа, которыми можно сделать этот прием. Наиболее простой — протяжка на плоских бойках. Для этого заготовку разогревают. Далее, ее проходят молотом по всей длине и, переворачивая на 90 градусов, делают ту же работу. Прием стараются проводить за один разогрев. Довольно часто используют такой подвид протяжки, как расплющивание по всей длине. Основные инструменты при этом молот или кувалда.

Иногда при ковке в домашних условиях нужно сделать в изделии сквозное или глухое отверстие. В таком случае используют прием прошивки. В качестве основного приспособления выступают пробойники различного сечения. При этом заготовку разогревают и укладывают на наковальню сверху круглого отверстия. Установив пробойник, по нему наносят удары. Прошивку можно делать как с одной стороны, так и с обеих.

Для разделения заготовки или изделия на части используют способ рубки. Нагревают металл до темно-красного цвета и, уложив его на наковальню, кузнечным зубилом рубят три четвертых его толщины. После чего поковку переворачивают и дорубают остаток, используя те же инструменты.

Также довольно часто в кузнечном деле использую способ гибки заготовок. Простые формы получают, используя в качестве основного приспособления наковальню с отверстиями. Более сложные кованые элементы формируют, изгибая заготовки на различных шаблонах.

Еще один прием, часто использующийся в художественной ковке — скручивание. Заготовку при этом разогревают и жестко фиксируют в тисках, другой конец проворачивают, используя как основное оборудование вороток.

Когда изделие готово нужно стабилизировать металл.

Стабилизация

Небольшие поковки можно оставить в очаге горна, где металл будет остывать вместе с печью. Более массивные кованые изделия можно засыпать горячими углями и присыпать золой.

Чем более массивное изделие, тем более плавным должно быть остывание.

Обучиться ковке для начинающих лучше у опытного мастера. Существует много различных приемов и способов такой обработки и изготовления вещей, которые может показать специалист. Тем более при отсутствии практики довольно тяжело соблюдать технологии нагревания и стабилизации металла, без которых изделие либо не получиться, либо будет некачественным.

Однако ручная ковка не так сложна и простейшие вещи можно довольно быстро научиться изготавливать самостоятельно.

А что Вы можете дополнить к материалу этой статьи? Если у Вас имеется опыт обучения ковки в домашних условиях, поделитесь им в блоке комментариев к этой статье.

Сварка титана и титановых сплавов. Как и чем варить титан и его сплавы?

Содержание

- Особенности сварки титана и его сплавов

- Какие способы используют для сварки титана?

- Подготовка титана под сварку

- Ручная дуговая сварка титана и титановых сплавов

- Технология, техника и режимы сварки

- Видео: аргонодуговая сварка труб из титана

- Автоматическая сварка титана и его сплавов

- Режимы автоматической сварки титана в аргоне

- Режимы дуговой сварки титана под флюсом

- Электрошлаковая сварка титановых сплавов

- Контактная сварка титана

- Режимы стыковой сварки титана

- Режимы точечной сварки титана

- Режимы шовной (роликовой) сварки титана

- Конденсаторная сварка титановых труб

Особенности сварки титана и сплавов на его основе

Сварка титана и титановых сплавов всё чаще применяется в промышленности из-за их физико-химических свойств. Температура плавления титана составляет, по разным данным, 1470-1825°C. Титан способен сохранять высокую прочность до температуры 500°C, а также высокую коррозионную стойкость во многих агрессивных средах.

Основное условие для качественной сварки титана — это необходимость надёжной защиты зоны сварки и обратной стороны шва от вредного воздействия атмосферного воздуха. При этом, защищать нужно не только сварочную ванну, но и те участки металла, температура нагрева которых превышает 400°C. Кроме этого, необходимо обеспечить минимальный по времени нагрев свариваемых кромок.

Дополнительными трудностями при сварке титана являются его склонность к увеличению размера зерна при высоких температурах (выше 880°C) и к образованию пор.

Титановые сплавы склонны к закалке, в зависимости от легирующего элемента. Такие элементы как Cr, Fe, Mn, W, Mo, V, входящие в состав сплава, снижают его пластичность. Так, при температуре 250°C начинается интенсивное поглощение водорода, при 400°C кислорода и при 600°C азота.

Прочность сварного соединения титана и титановых сплавов, в зависимости от марки сплава и способа сварки плавлением составляет 0,6-0,8 прочности основного металла. Сварные соединения из титановых сплавов марок ВТ5, ОТ4, ВТ4 и др. не последующей термической обработке не подвергают. В отдельных случаях допускается выполнять отжиг для снятия напряжений.

Какие способы используют для сварки титана и его сплавов?

Титан и его сплавы свариваются плавлением только дуговой (ручной или автоматической) сваркой. Наибольшее распространение получила сварка в среде аргона или гелия под некислородным флюсом марки АН-11. Для изделий большой толщины применяют электрошлаковую сварку под флюсом марки АН-Т2. Кроме того, титан хорошо сваривается контактной сваркой в среде защитных газов или без неё. При сварке плавлением необходимо обеспечивать газовую защиту оборотной стороны шва в среде аргона. В связи с этим, рекомендуется применять сварку на подкладках или производить сварку встык.

Подготовка титана и его сплавов под сварку

Качество титанового сварного соединения во многом будет зависеть от технологической подготовки сварных кромок и сварной проволоки под сварку. У деталей из титана и титановых сплавов поверхность покрыта оксидно-нитридными плёнками, появляющимися после горячей обработки полуфабрикатов, из которых эти детали изготовлены.

Удалить эту плёнку можно при помощи механической обработки и следующего за ней травления в смеси 350мл соляной кислоты, 50г фторида натрия и 650мл воды. Время травления составляет 5-10мин, температура травления 60°C. Перед сваркой необходимо зачистить металлическими щётками сами сварные кромки, а также участки, на расстоянии 15-20мм от стыка до металлического блеска и обезжирить.

Ручная дуговая сварка титана и титановых сплавов

Технология, техника и режимы сварки

Ручную дуговую сварку титана вольфрамовым электродом выполняют постоянным током прямой полярности. При сварке используют специальные приспособления, с помощью которых обеспечивается защита зоны сварки, околошовной зоны, корня шва, а также остывающих участков шва. Такими приспособлениями могут быть, в частности, удлинённые насадки с отверстиями, защитные козырьки и др.

Защиту корня шва можно обеспечить, если плотно поджать сварные кромки к медной или стальной подкладке. Можно, также, использовать подкладку с отверстиями, или изготовленную из пористого материала и подавать через неё защитный газ. При сварке труб из титана защитный газ пропускают внутрь трубы.

Если толщина свариваемого металла не превышает 3,0мм, то при их сборке допускается зазор от 0,5мм до 1,5мм. В этом случае сварку производят без использования присадочного материала. Если используют присадочный материал, по составу сходный со свариваемым металлом, то диаметр электрода принимается равным толщине основного металла.

Приблизительные режимы для ручной дуговой сварки титана и его сплавов вольфрамовым электродом диаметром 1,5-2мм и присадочной проволокой диаметром 2мм составляют: сила тока 90-100А для сварки металла, толщиной 2мм и 120-140А для металла толщиной 3-4мм. Сварку производят постоянным током прямой полярности, как уже говорилось выше.

Ручную сварку титана проводят без колебательных движений, на короткой дуге. При этом наклон электрода должен быть в противоположную сторону от направления его движения, т.е. сварка выполняется «углом вперёд». Если используется присадочный материал, то рекомендуемый угол между электродом и присадочным прутком составляет 90°. Подача присадочной проволоки осуществляется без перерыва.

После окончания процесса сварки и гашения электрической дуги, необходимо продолжать подачу защитного газа в течение 0,5-1мин, пока металл не остынет до температуры ниже 400°C. Этот приём помогает предотвратить окисление металла сварного шва и зоны термического влияния. Окисленный шов хорошо различается по цвету. Качественный шов окрашен в светлый, жёлтый или соломенный цвет. Некачественный шов имеет серый или чёрный цвет и наличие синевы в переходной зоне. На рисунке справа показаны неокисленный, качественный шов (сверху) и шов окисленный (снизу).

После окончания процесса сварки и гашения электрической дуги, необходимо продолжать подачу защитного газа в течение 0,5-1мин, пока металл не остынет до температуры ниже 400°C. Этот приём помогает предотвратить окисление металла сварного шва и зоны термического влияния. Окисленный шов хорошо различается по цвету. Качественный шов окрашен в светлый, жёлтый или соломенный цвет. Некачественный шов имеет серый или чёрный цвет и наличие синевы в переходной зоне. На рисунке справа показаны неокисленный, качественный шов (сверху) и шов окисленный (снизу).

Видео: аргонодуговая сварка труб из титана

В представленных ниже коротких видеороликах подробно показан процесс сварки труб из титана в среде аргона с использованием специальных фартуков для защиты зоны сварки:

Автоматическая сварка титана и его сплавов

Автоматическая сварка титана и титановых сплавов выполняется вольфрамовым электродом. Выходные отверстия сварочной горелки должны быть не менее 12-15мм. При сварке неплавящимся электродом рекомендуются постоянный ток прямой полярности.

В связи с высокой активностью титана, зажигание и гашение горелки необходимо производить вне свариваемого изделия — на специальных планках. Также, как и при ручной сварки, после гашения дуги защитный газ необходимо подавать ещё в течение, примерно 1мин, чтобы предотвратить окислении шва и переходной зоны. Рекомендуемые режимы сварки титана для автоматической сварки в защитных газах и автоматической сварки под флюсом представлены в таблицах ниже:

Сварка титана и титановых сплавов. Как и чем варить титан и его сплавы?

Содержание

- Особенности сварки титана и его сплавов

- Какие способы используют для сварки титана?

- Подготовка титана под сварку

- Ручная дуговая сварка титана и титановых сплавов

- Технология, техника и режимы сварки

- Видео: аргонодуговая сварка труб из титана

- Автоматическая сварка титана и его сплавов

- Режимы автоматической сварки титана в аргоне

- Режимы дуговой сварки титана под флюсом

- Электрошлаковая сварка титановых сплавов

- Контактная сварка титана

- Режимы стыковой сварки титана

- Режимы точечной сварки титана

- Режимы шовной (роликовой) сварки титана

- Конденсаторная сварка титановых труб

Особенности сварки титана и сплавов на его основе

Сварка титана и титановых сплавов всё чаще применяется в промышленности из-за их физико-химических свойств. Температура плавления титана составляет, по разным данным, 1470-1825°C. Титан способен сохранять высокую прочность до температуры 500°C, а также высокую коррозионную стойкость во многих агрессивных средах.

Основное условие для качественной сварки титана — это необходимость надёжной защиты зоны сварки и обратной стороны шва от вредного воздействия атмосферного воздуха. При этом, защищать нужно не только сварочную ванну, но и те участки металла, температура нагрева которых превышает 400°C. Кроме этого, необходимо обеспечить минимальный по времени нагрев свариваемых кромок.

Дополнительными трудностями при сварке титана являются его склонность к увеличению размера зерна при высоких температурах (выше 880°C) и к образованию пор.

Титановые сплавы склонны к закалке, в зависимости от легирующего элемента. Такие элементы как Cr, Fe, Mn, W, Mo, V, входящие в состав сплава, снижают его пластичность. Так, при температуре 250°C начинается интенсивное поглощение водорода, при 400°C кислорода и при 600°C азота.

Прочность сварного соединения титана и титановых сплавов, в зависимости от марки сплава и способа сварки плавлением составляет 0,6-0,8 прочности основного металла. Сварные соединения из титановых сплавов марок ВТ5, ОТ4, ВТ4 и др. не последующей термической обработке не подвергают. В отдельных случаях допускается выполнять отжиг для снятия напряжений.

Какие способы используют для сварки титана и его сплавов?

Титан и его сплавы свариваются плавлением только дуговой (ручной или автоматической) сваркой. Наибольшее распространение получила сварка в среде аргона или гелия под некислородным флюсом марки АН-11. Для изделий большой толщины применяют электрошлаковую сварку под флюсом марки АН-Т2. Кроме того, титан хорошо сваривается контактной сваркой в среде защитных газов или без неё. При сварке плавлением необходимо обеспечивать газовую защиту оборотной стороны шва в среде аргона. В связи с этим, рекомендуется применять сварку на подкладках или производить сварку встык.

Подготовка титана и его сплавов под сварку

Качество титанового сварного соединения во многом будет зависеть от технологической подготовки сварных кромок и сварной проволоки под сварку. У деталей из титана и титановых сплавов поверхность покрыта оксидно-нитридными плёнками, появляющимися после горячей обработки полуфабрикатов, из которых эти детали изготовлены.

Удалить эту плёнку можно при помощи механической обработки и следующего за ней травления в смеси 350мл соляной кислоты, 50г фторида натрия и 650мл воды. Время травления составляет 5-10мин, температура травления 60°C. Перед сваркой необходимо зачистить металлическими щётками сами сварные кромки, а также участки, на расстоянии 15-20мм от стыка до металлического блеска и обезжирить.

Ручная дуговая сварка титана и титановых сплавов

Технология, техника и режимы сварки

Ручную дуговую сварку титана вольфрамовым электродом выполняют постоянным током прямой полярности. При сварке используют специальные приспособления, с помощью которых обеспечивается защита зоны сварки, околошовной зоны, корня шва, а также остывающих участков шва. Такими приспособлениями могут быть, в частности, удлинённые насадки с отверстиями, защитные козырьки и др.

Защиту корня шва можно обеспечить, если плотно поджать сварные кромки к медной или стальной подкладке. Можно, также, использовать подкладку с отверстиями, или изготовленную из пористого материала и подавать через неё защитный газ. При сварке труб из титана защитный газ пропускают внутрь трубы.

Если толщина свариваемого металла не превышает 3,0мм, то при их сборке допускается зазор от 0,5мм до 1,5мм. В этом случае сварку производят без использования присадочного материала. Если используют присадочный материал, по составу сходный со свариваемым металлом, то диаметр электрода принимается равным толщине основного металла.

Приблизительные режимы для ручной дуговой сварки титана и его сплавов вольфрамовым электродом диаметром 1,5-2мм и присадочной проволокой диаметром 2мм составляют: сила тока 90-100А для сварки металла, толщиной 2мм и 120-140А для металла толщиной 3-4мм. Сварку производят постоянным током прямой полярности, как уже говорилось выше.

Ручную сварку титана проводят без колебательных движений, на короткой дуге. При этом наклон электрода должен быть в противоположную сторону от направления его движения, т.е. сварка выполняется «углом вперёд». Если используется присадочный материал, то рекомендуемый угол между электродом и присадочным прутком составляет 90°. Подача присадочной проволоки осуществляется без перерыва.

После окончания процесса сварки и гашения электрической дуги, необходимо продолжать подачу защитного газа в течение 0,5-1мин, пока металл не остынет до температуры ниже 400°C. Этот приём помогает предотвратить окисление металла сварного шва и зоны термического влияния. Окисленный шов хорошо различается по цвету. Качественный шов окрашен в светлый, жёлтый или соломенный цвет. Некачественный шов имеет серый или чёрный цвет и наличие синевы в переходной зоне. На рисунке справа показаны неокисленный, качественный шов (сверху) и шов окисленный (снизу).

После окончания процесса сварки и гашения электрической дуги, необходимо продолжать подачу защитного газа в течение 0,5-1мин, пока металл не остынет до температуры ниже 400°C. Этот приём помогает предотвратить окисление металла сварного шва и зоны термического влияния. Окисленный шов хорошо различается по цвету. Качественный шов окрашен в светлый, жёлтый или соломенный цвет. Некачественный шов имеет серый или чёрный цвет и наличие синевы в переходной зоне. На рисунке справа показаны неокисленный, качественный шов (сверху) и шов окисленный (снизу).

Видео: аргонодуговая сварка труб из титана

В представленных ниже коротких видеороликах подробно показан процесс сварки труб из титана в среде аргона с использованием специальных фартуков для защиты зоны сварки:

Автоматическая сварка титана и его сплавов

Автоматическая сварка титана и титановых сплавов выполняется вольфрамовым электродом. Выходные отверстия сварочной горелки должны быть не менее 12-15мм. При сварке неплавящимся электродом рекомендуются постоянный ток прямой полярности.

В связи с высокой активностью титана, зажигание и гашение горелки необходимо производить вне свариваемого изделия — на специальных планках. Также, как и при ручной сварки, после гашения дуги защитный газ необходимо подавать ещё в течение, примерно 1мин, чтобы предотвратить окислении шва и переходной зоны. Рекомендуемые режимы сварки титана для автоматической сварки в защитных газах и автоматической сварки под флюсом представлены в таблицах ниже: