Изготовление блоков в домашних условиях и оборудование

Оборудование для производства блоков в домашних условиях

Стремление удешевить строительство предполагает использование разнообразных инструментов и материалов, многие из которых целесообразно изготовить самостоятельно. Применение шлакоблоков – один из таких способов. Хотя этот стройматериал принадлежит к числу «старожилов» строительного рынка, востребованность таких изделий в индивидуальном строительстве сопоставима с популярностью пеноблоков и газоблоков, появившихся относительно недавно. Связано это с тем, что оборудование для производства шлакоблоков в домашних условиях не требует существенных финансовых затрат. Качество стройматериалов, сделанных в домашних условиях с помощью станка, не уступает заводской продукции.

Шлакоблок относится к очень популярным материалам, из которых возводятся постройки любого типа

Шлакоблоки: состав и пропорции

Дешевизна шлакоблоков обусловлена применением в качестве заполнителя обширного спектра материалов, многие из которых – отходы различных производств. Соответственно, существует несколько рецептур замеса раствора, но главным компонентом остается цемент. Строители предпочитают использовать портландцемент М400. При наличии цемента других марок пропорции будут несколько иными: марки с меньшим числом потребуют увеличения содержания цемента на 15-20%, применение более качественных цементов позволяет снизить его содержимое. Кроме цемента, раствор для шлакоблоков включает наполнитель и пластификатор. Наполнителем могут выступать подручные материалы, имеющиеся в наличии:

- опилки;

- отсев;

- зола;

- строительные отходы, включая кирпичный бой;

- песок;

- мелкие камни, гравий.

Пластификатор – добавка не обязательная, но она улучшает определенные свойства раствора. Различают пластификаторы, повышающие влаго- и морозоустойчивость смеси, что актуально для местности с суровым климатом. Можно встретить добавки, улучшающие прочностные характеристики раствора, препятствующие образованию трещин, ускоряющие процесс затвердевания рабочего раствора. Процентное содержание пластификаторов в смеси незначительное: для изготовления единицы продукции достаточно 3-5 грамм добавки.

Сама технология производства и состав шлакоблоков предусматривают то, что в блоках используются специальные приспособления и станки, которые можно сделать своими руками

Название «шлакоблоки» закрепилось за этим стройматериалом, поскольку при его изготовлении в советские времена применялся в основном угольный шлак – отходы металлургического производства. Сегодня наполнителем может выступать и другой материал, но в качестве примера приведем пропорции именно шлаковой смеси:

- три части шлака;

- одна часть гипса;

- вода.

Шлаковую смесь перед употреблением увлажняют. Приготовление такого раствора занимает 5-10 минут, при этом на один кубометр готовой смеси потребуется примерно 340-360 литров воды. Добавление пластификаторов улучшает определенные характеристики смеси, повышая себестоимость шлакоблока. При использовании красителей удается получить продукцию с различной цветовой гаммой, улучшающей эстетическое восприятие здания.

Пустотелые блоки удешевляют строительство, одновременно улучшая звуко- и теплоизоляционные свойства изделий, но прочность таких блоков не позволяет использовать их для производства фундамента и стен, подверженных высоким нагрузкам.

Производство шлакоблоков в домашних условиях

Готовое оборудование для изготовления строительных блоков стоит достаточно дорого. Приобретение заводских вибростанков оправдано только при ведении строительных работ, ведущихся в больших объемах. При частном строительстве предпочтительнее арендовать такое оборудование, но нельзя игнорировать и вариант самостоятельного изготовления.

Именно шлакоблок является наиболее выгодным материалом для строительства на своем участке, потому что в этом случае процесс быстрый, экономный и надежный

Шлакоблоки в формах

Альтернативный вариант – производство строительных блоков без использования вибрационного оборудования. Для этого потребуются формы необходимой геометрии и размеров. Они представляют собой прямоугольные коробки с боковыми стенками и дном. Предпочтительней изготовить формы, состоящие из двух-трех блоков – это позволит добиться экономии материала.

Заливаемый в форму раствор делают пластичным, что предотвратит образование пустот. При изготовлении пустотелых блоков в качестве пустотообразователя используется любой подходящий материал, например, стеклянные бутылки. Заполнив форму раствором, её утрамбовывают и оставляют на сутки-двое. Вынутый блок должен выстояться на протяжении месяца, после чего его можно употреблять для ведения кладочных работ.

Вибростанки для производства шлакоблоков

Качество изделий, изготовленных без использования вибрационного оборудования, оставляет желать лучшего, потому что плотность смеси при производстве будет намного ниже. Поэтому, если этот критерий входит в число определяющих – лучше потратиться на станок с виброустановкой. Они бывают двух видов:

- стационарные;

- мобильные (именуемые в народе «несушками»).

Изготовление шлакоблока в домашних условиях возможно с помощью как деревянных, так и металлических форм

Передвижные вибропрессы характеризуются компактными габаритами и простотой конструкции. Благодаря мобильности можно без проблем доставлять блоки к сушильной камере. Среди недостатков «несушек» можно отметить требование наличия достаточно больших и ровных площадей для хранения складируемой продукции.

Чтобы изготовить оборудование для шлакоблоков в домашних условиях, потребуется:

- изготовить матрицы (формы), представляющие собой стальные коробы размером 250х200х400 мм (стандартный размер блока);

- отрезки трубы длиной 250 мм и диаметром 80 мм используются для формирования в пустотелых блоках отверстий, но без наличия конусности заготовок выемка сырых шлакоблоков окажется затруднительной. Проблема решается расточкой отрезка на токарном станке;

- вибратор (электромотор мощностью 100-300 Вт, дополненный эксцентриком) крепится к матрице с помощью болтовых соединений, которые необходимо зафиксировать шплинтами. Сверху формы желательно приварить козырек, защищающий двигатель от непогоды и попадания брызг раствора;

- к нижним торцам матрицы для придания вибростанку устойчивости привариваются две профильные трубы, а набивка из резины по периметру матрицы защитит оборудование от быстрого износа;

- сверху матрицы крепятся ручки, на которые монтируются фиксаторы.

Такие блоки обладают достаточной крепостью и долговечностью

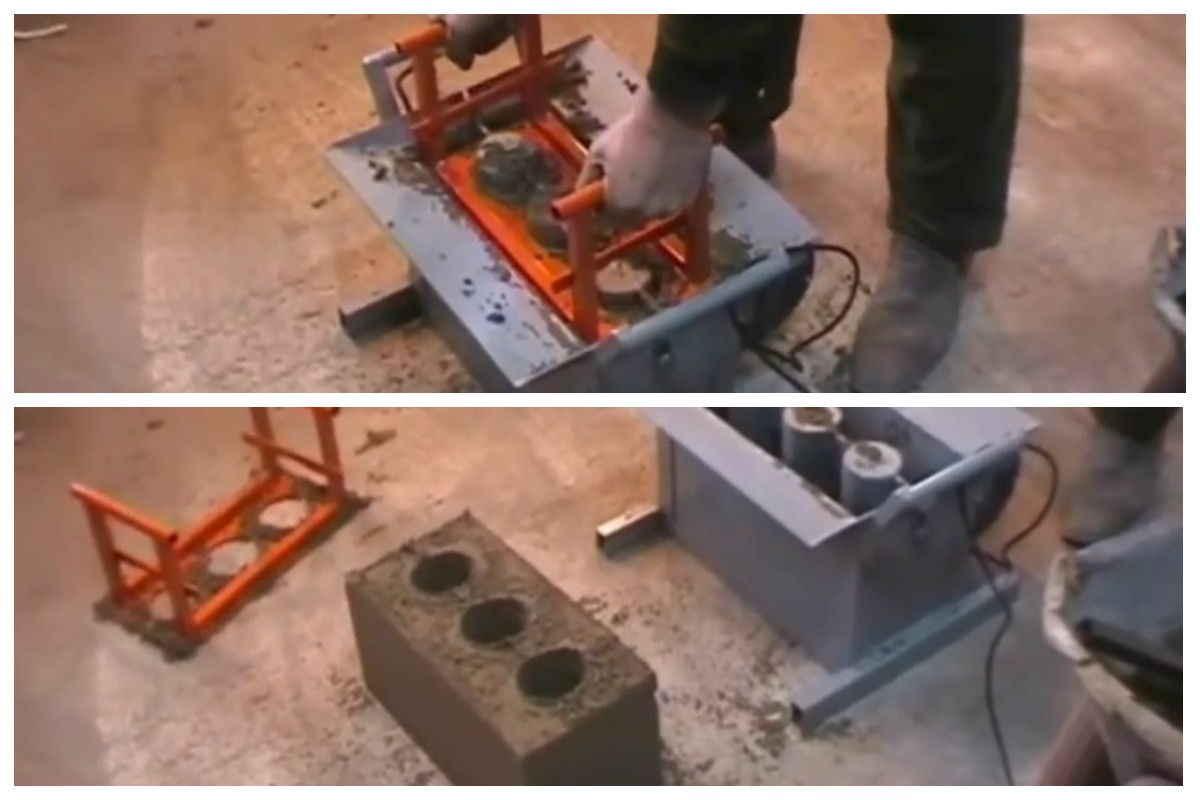

Процедура изготовления шлакоблоков с использованием самодельного вибропресса

Замешивать рабочую смесь можно вручную, но использование бетономешалки существенно упростит эту работу и улучшит качество раствора. Если объемы строительства большие, бетономешалка наверняка пригодится и для ведения других общестроительных работ, в противном случае можно одолжить её у знакомых.

Перед заливкой раствора в формы их необходимо смазать машинным маслом или аналогичным материалом, что впоследствии облегчит снятие матрицы и предотвратит прилипание уплотненной смеси к стенкам формы.

Готовая смесь укладывается в матрицу, после чего на раствор воздействуют прижимным пуансоном и вибратором. После окончания уплотнения форма поднимается, оставляя готовые блоки в поддоне. Весь процесс, от засыпки раствора до поднятия матрицы, занимает около минуты (при использовании жесткого раствора и вибрации с большой амплитудой).

Время затвердевания готовых изделий при их самостоятельном изготовлении – от недели до месяца, в зависимости от условий окружающей среды. Если хранить их в сухом и теплом помещении, для достижения нужной степени готовности будет достаточно 5-7 дней, при хранении извне и температуре воздуха не ниже 20 градусов – около месяца. Приготовление строительных блоков при более низких температурах не рекомендуется.

При использовании таких форм раствор должен быть однородным и достаточной густоты, чтобы заполнить эти формы без образования пустот

Вибростол для производства шлакоблоков

Эта конструкция отличается от вибропресса способом размещения формы. В данном случае рамная основа представляет собой металлическую столешницу (лист металла толщиной от 3 мм), которая устанавливается на металлические стойки, к которым сверху приварены пружины (автомобильные или мотоциклетные). Электродвигатель (например, от вышедшей из строя или неиспользуемой стиральной машины) монтируют непосредственно на столешницу, на вал мотора одевают шкив с эксцентриком, отвечающим за генерацию вибраций, передающихся на всю площадку.

Форма для заливки помещается на вибростол, в остальном процесс производства аналогичен рассмотренному выше. Такая конструкция, несмотря на простоту, используется реже, поскольку характеризуется рядом недостатков:

- сложностью с заполнением форм раствором;

- необходимостью предусмотреть механизм, облегчающий подъем формы;

- значительными трудозатратами, связанными с перемещением готовых блоков.

Расчет целесообразности отливки блоков

Если не принимать во внимание наличие возможности использования самостоятельно изготовленного вибропресса для ведения частного бизнеса, нелишним будет определение сроков окупаемости этого устройства.

Факторы, влияющие на себестоимость производства блоков:

- затраты на изготовление вибростанка;

- стоимость аренды площадей, требуемых для хранения шлакоблоков;

- стоимость материалов, идущих на изготовление раствора;

- затраты на используемую электроэнергию.

От расчета оптимального количества форм зависит загруженность оборудования. Ощутимо уменьшит себестоимость применение в форме нескольких пустот – прочностные характеристики при этом снизятся незначительно, а сэкономить на наполнителях можно до 50%. Использование красителей (кирпичного порошка, измельченного мела) позволяет изготавливать цветные изделия, а добавка пластификаторов увеличивает долговечность, морозостойкие и прочностные характеристики материала.

Вывод

Использование самодельного оборудования для изготовления строительных блоков считается целесообразным. Единственная проблема, которая возникнет после окончания работ, связанных с применением шлакоблочных стройматериалов – необходимость хранить или утилизировать такой вибростанок. Как вариант – продать его тем, кто только задумывается о строительстве дома, гаража, дачи или подсобных помещений.

Технология производства бетонных блоков своими руками, как подобрать составляющие и формы

Бетон является отличным материалом для возведения жилых, общественных и коммерческих зданий.

Бетон является отличным материалом для возведения жилых, общественных и коммерческих зданий.

Не только монолитный бетон, но и блочное сырье используется в строительстве. Блоки продают бетонные заводы, но сделать их самостоятельно может каждый.

Это помогает удешевить строительство, но немного увеличивает его сроки. Чтобы своими руками изготовить бетонные блоки, нужно разобраться в материалах, а также следовать инструкции.

Ингредиенты для производства

Чтобы самостоятельно заниматься производством бетонных блоков для строительства, необходимо подготовить такие материалы:

- цемент;

- песок;

- щебень;

- вода.

Исходные материалы, применяемые при производстве блоков, обуславливают итоговые свойства камня на выходе. Например, щебень добавляют не всегда, чаще всего используют только цемент, воду и песок.

В зависимости от добавления других материалов – щебня, гравия, извести или шлака, меняются характеристики бетонного блока. Также в состав камня можно добавить деревянную щепу.

Функции добавок:

- делают бетонные блоки устойчивыми к температурным перепадам;

- наделяют их хорошей звукоизоляцией, прочностью, теплопроводностью,

- блоки становятся более устойчивыми к разрушению от влаги.

Лучше во время самостоятельного изготовления использовать метод механической прессовки. Он позволяет равномерно распределить раствор по форме, что делает блок однородным по всему объему.

Если готовый блок имеет однородную структуру, а его поверхность ровная, а не пористая, то заниматься отделкой такого строительного материала легче, чем неровного. При самостоятельном производстве рекомендуется взвешивать каждый элемент проверять его на дефекты перед тем, как отправить в кладку. Это поможет защитить дом от разрушений в будущем.

Требования к ингредиентам

К каждому компоненту из состава предъявляются требования, так как жилой дом не может быть построен из материалов, имеющих не соответствующее качество и прочность.

Например, обязательно выбирают портландцемент – он выступает вяжущим средством и от его характеристик зависит прочность будущего блока.

Например, обязательно выбирают портландцемент – он выступает вяжущим средством и от его характеристик зависит прочность будущего блока.

Лучше использовать портландцемент марки М400 или М500. Во время приобретения материал должен быть сухим и сыпучим.

Чем дольше хранится портландцемент в мешках, тем скорее портятся его прочностные характеристики. При хранении 1 месяц даже при условии соблюдения требований происходит потеря минимум 10% вяжущих характеристик. Поэтому цемент рекомендуется приобретать непосредственно перед изготовлением блоков.

Песок является мелким заполнителем, он должен соответствовать требованиям ГОСТ 8736-2014. Песок может иметь карьерное происхождение или быть речным, но обязательно он должен быть очищенным от примесей и илистых отложений. Если в его составе присутствуют глинистые вкрапления – это в несколько раз снижает прочность бетонного раствора для заливки формы.

Щебень считается крупным заполнителем, вместо него могут использовать и другие материалы. Требования к щебню заключаются в том, что он должен быть гравийным или известняковым.

Иногда используют гранитный щебень – он прочный, но дорогой по сравнению с альтернативными вариантами. При возведении стен из блоков лучше использовать щебень фракции 5-40 мм. В бетонной смеси должны присутствовать зерна разных размеров – это позволяет сэкономить расход цемента.

Вода используется из питьевого водопровода, не рекомендуется брать жидкость из озер или рек.

Также применяются добавки:

- пластифицирующие;

- гидрофобизирующие.

Все зависит от желаемых характеристик готового бетонного блока. Иногда в раствор могут добавлять армирующие детали: металлические сетки, арматуру, фиброволокна.

Пропорции для изготовления камней из бетона

Обычно для изготовления бетонных блоков используют раствор холодного бетона. Пропорция здесь всегда одинаковая: 1 к 4 к 7. Это означает, что необходимо на 1 часть цемента подготовить 4 части песка, а также 7 частей щебня. Рецепты могут отличаться в зависимости от технологии приготовления смеси.

Если смесь будет готовиться вручную, то следуют рецепту:

- в большую емкость по типу металлического корыта засыпают все сухие компоненты и перемешивают их лопатой;

- в смесь добавляют 2/3 количества воды от запланированного объема;

- смешивают все ингредиенты: если бетон получился слишком густым, то добавляют еще воды.

В бетономешалке:

- раствор замешивается равномерно и быстро;

- для начала в емкость наливают воду,

- затем всыпают цемент,

- песок и перемешивают 3 минуты;

- после этого добавляют щебень, опять перемешивают, проверяя густоту;

- если консистенция густая, снова добавляют воду.

Добавлять воду в бетономешалку необходимо в виде цементного молочка: оставшийся цемент смешать с водой. Тогда добавленная жидкость равномерно разойдется по смеси.

Расходные материалы

Кроме основных материалов для приготовления бетонной смеси, необходимо подготовить и вспомогательные.

Это добавки:

Это добавки:

- керамзит;

- шлак;

- известь;

- гравий;

- добавки, которые изменяют характеристики готового бетонного блока.

К ним относят:

- пластифицирующие;

- воздухововлекающие;

- уплотняющие;

- противоморозные;

- ингибирующие коррозию;

- ускорители отвердения.

Если в бетонной смеси присутствует небольшое количество воды, то она превращается в густую массу, из которой нельзя залить полноценный бетонный блок для строительства. Чтобы избежать загустения используют пластификаторы. Они улучшают пластичность бетона и способствуют нормальному распределению смеси в форме. Пластификаторы должны быть растворимыми.

Воздухововлекающие добавки позволяют получить пористую структуру – использовать их или нет решает сам человек, который занимается изготовлением бетонного блока. Есть требование: процент такой добавки должен быть минимальным.

Уплотняющие добавки увеличивают долговечность бетонного блока. Они заполняют пространство между зернами цемента, а также уменьшают поры: их также необходимо добавлять в небольшом количестве.

Ускорители отвердения позволяют бетону быстрее застыть, особенно, если изготовление происходит при неподходящем температурном режиме. Если в процессе производства используется арматура, то необходимо обязательно добавить ингибиторы коррозии, чтобы предотвратить разрушение металлических волокон.

Если заливка блоков в формы будет происходить при низкой температуре окружающей среды, лучше добавить противоморозные смеси.

Оборудование и инструменты

Чтобы самостоятельно изготовить бетонные блоки для строительства, потребуются такие инструменты и оборудование:

- бетономешалка – для автоматического замеса бетонной массы;

- большое корыто из металла, лопата – для ручного замеса;

- мастерок – для накладывания массы в формы;

- формы для заливки блоков.

Необходимо изначально определиться, какого размера будут бетонные блоки для строительства. Исходя из этого, можно планировать, как изготовить форму для них. Формы делают из пластика, силикона, металла и дерева.

Также для прессовки используют специальный станок. Его можно приобрести в готовом виде или также сделать самостоятельно. Если не планируется масштабное производство, то можно приобрести ручной или полуавтоматический вибропресс.

При самостоятельном изготовлении вибропресса, проще всего сделать ручной станок. Для этого нужен листовой металл, рычаговый механизм, который будет оказывать давление на бетонный блок, а также электромотор, который послужит источником вибрации.

Как сделать самостоятельно в домашних условиях

После того, как раствор был замешан с помощью бетономешалки или ручным способом по одному из рецептов, необходимо перейти в процедуре создания материала:

Установка опалубки. Вся конструкция для заливки нескольких блоков должна находиться в опалубке. Ее можно сделать из фанеры, но она должна быть необъемной.

Установка опалубки. Вся конструкция для заливки нескольких блоков должна находиться в опалубке. Ее можно сделать из фанеры, но она должна быть необъемной.- Подготовка формы. При изготовлении формы из металла или дерева, стоит учитывать, что она должна быть без дна, иначе потом нельзя будет вытащить блок.

- Форму нужно поместить на гладкую поверхность, которая будет застелена тканью или пленкой.

- Все стенки опалубки и формы нужно смазать маслом – это поможет легче извлечь блок на выходе.

- Форму заполняют полученным бетонным раствором до середины, затем прокладывают фиброволокно или проволоку для армирования.

- Форму заполняют до краев раствором. Поверхность необходимо сгладить ровным плоским инструментом, чтобы не было бугров.

Если есть вибропресс, то можно спрессовать бетон в этом станке. Для этого блоки кладут на рабочую плоскость и закрывают с помощью рычагового механизма. Если станка нет, то можно попробовать самостоятельно немного потрясти форму для равномерного распределения раствора.

Сушка может быть длительной – она достигает 28 дней. Когда блок полностью высох он набирает максимальной прочности и будет готов к использованию в строительстве. Если есть необходимость делать отверстия при изготовлении бетонных блоков, то для этого можно использовать деревянные конусы, обернутые железных кровельным материалом. После застывания конусы можно изъять.

Сложности и ошибки в процессе

При самостоятельном изготовлении могут возникнуть трудности и ошибки, которые влекут негативные последствия для строительного материала. Например, неопытные мастера не дожидаются. Пока блок полностью высохнет и пытаются извлечь его из формы. Даже если блок будет извлечен, а в последствии использован для возведения стен, будучи внутри сырым, это приведет к разрушению стенки.

Еще несколько ошибок:

- неправильный замес бетона;

- неправильные пропорции в составе;

- излишек или недостаток добавок;

- отсутствие утрамбовки бетона.

Если следовать технологии и делать первые партии бетонных блоков с опытным знатоком, то можно избежать большинства ошибок.

Плюсы и минусы самостоятельного изготовления

Основные плюсы самостоятельного производства:

экономия денег;

экономия денег;- возможность самостоятельно регулировать прочность, характеристики камня;

- возможность регулировки размера;

- возможность получить блоки, которые не будут «воровать» пространство при строительстве стен;

- упрощение труда каменщика при кладке.

Минусом является длительное время на подготовку, заливку и сушку материала, а также высокий риск допущения ошибки.

Полезное видео

Предлагаем посмотреть видео по теме статьи:

Заключение

Чтобы изготовить бетонный блок самостоятельно используют воду, песок, цемент и наполнитель – керамзит, гравий, щебень. Ингредиенты должны соответствовать требованиям, а также необходимо соблюдать пропорции замеса.

Иногда в бетонную смесь кладут добавки для улучшения характеристик. Смесь можно замешивать вручную или с помощью бетономешалки: следование инструкциям позволит не допустить ошибку.

Станок для изготовления шлакоблоков своими руками

При строительстве широко применяют бетонные шлакоблоки. Их можно изготовить в домашних условиях. Если сделать вибростанок для производства блоков своими руками, то это значительно сократит расходы на строительство и сэкономит время.

- Станок для изготовления шлакоблоков своими руками, какое устройство выбрать

- Преимущества изготовления станка своими руками

- Конструкция самого простого станка, чертежи: как правильно сделать матрицу

- Самодельный станок с вибрирующим устройством: что для этого потребуется

- Этапы изготовления шлакоблоков в домашних условиях

Станок для изготовления шлакоблоков своими руками, какое устройство выбрать

Вибростанок – это устройство для уплотнения бетонной смеси под давлением с помощью вибрации. Свойства изделия, изготовленного таким способом:

- плотная структура;

- прочность;

- износоустойчивость;

- морозоустойчивость;

- низкая теплопроводность;

- небольшой вес при крупных габаритах;

- низкая себестоимость.

Единого стандарта готовой конструкции нет. Станки разделяют по следующим характеристикам:

- способ управления (ручной или автоматизированный);

- производительность (количество изготовленных блоков за 1 цикл);

- тип изделий (монолитные или пустотелые);

- удобство.

Вибростанок нужно подбирать в зависимости от предстоящего объема строительства. Когда для работы требуется небольшое количество стройматериалов или они нужны ситуативно, то подойдет станок простой конструкции с производительностью 1 блок за 1 цикл работы.

Для масштабной стройки, а также для производства блоков на продажу, целесообразно обзавестись агрегатом, с помощью которого можно делать несколько изделий за один производственный цикл. Его можно оборудовать устройством для облегчения выемки блоков, подъемником и т.д. Это минимизирует ручной труд при высоких показателях производительности.

Нетрудно сделать шлакоблочный станок своими руками, материалы для этого доступны и не требуют крупных финансовых вложений.

Преимущества изготовления станка своими руками

Преимущества самодельного устройства:

- Станок для изготовления шлакоблоков, сделанный своими руками, стоит дешевле покупного.

- Удешевление доставки. Если во время стройки нужно пополнить запас блоков, можно изготовить недостающие стройматериалы прямо на стройплощадке. Это особенно удобно, если стройка ведется за городом. Не придется ехать в магазин, загружать и выгружать материалы.

- Не нужно покупать шлакоблоки с запасом. Можно изготовить их с точностью до одной штуки.

- При самостоятельном производстве шлакобетонных изделий легко контролировать входящие в раствор компоненты. Это страховка от некачественных стройматериалов. Можно быть уверенным, что шлакобетонный раствор не содержит токсичных или других вредных компонентов.

- После окончания строительных работ вибростанок можно продать.

Конструкция самого простого станка, чертежи: как правильно сделать матрицу

Конструирование вибростанка для блоков своими руками начинается с подготовки чертежей. Они содержат графическое изображение, масштабирование, описывают размеры матрицы и остальных деталей.

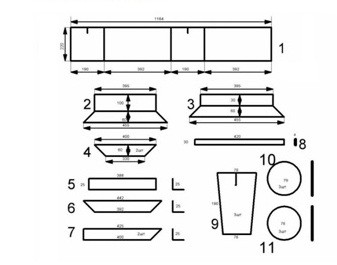

Рис. 1 Чертеж деталей матрицы

1 – плоская заготовка матрицы;

5, 6, 7 – уголки для укрепления поддона;

8 – перегородка для цилиндров;

9 – образователь пустот (цилиндр);

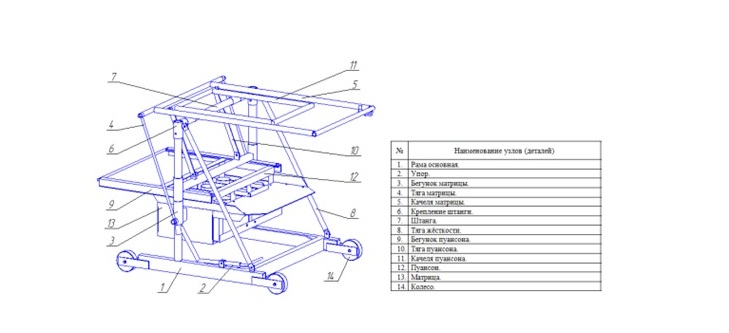

Рис. 2 Чертеж станка для изготовления шлакоблоков

- Форма (матрица) – это основа станка, металлический ящик для закладки бетонно-шлаковой смеси. Стенки матрицы делаются из металла.

- Двигатель располагается на корпусе. При включении электрического питания происходит вибрация за счет смещения грузов внутри матрицы.

- Для облегчения выемки готового блока цилиндр проектируется с небольшой конусностью. Она составит 2-3 мм.

Основной элемент вибростанка – это матрица. Она является шаблоном. Обычно делается матрица стандартных размеров. Ее габариты составляют 400х200х200 мм.

Для изготовления матрицы используют лист металла толщиной 3 мм. Важным условием для производства изделий высокого качества является ровная внутренняя поверхность формы. Сварочные швы делаются снаружи. Чтобы станок служил долго, нужно выбирать прочную, устойчивую к коррозии сталь.

По технологии в шлакоблоке должны быть полости, которые уменьшают вес и теплопроводность изделия. Для образования полостей в форму ставят специальные цилиндры – образователи пустот. Достаточно трех цилиндров диаметром 80 мм. Изготовить цилиндры можно из обрезков стальных труб. Стационарные цилиндры можно заменить пустыми бутылками из толстого стекла.

Важно! Перед каждым циклом матрицу и цилиндры необходимо смазывать.

Самодельный станок с вибрирующим устройством: что для этого потребуется

Инструменты и материалы, которые понадобятся:

- аппарат для электрической сварки;

- угловая шлифовальная машина для работы по металлу;

- тиски;

- слесарные инструменты;

- мотор электрический (500-750 Вт);

- лист металла и полоска (3 мм);

- трубы (75-85 мм);

- болты, гайки;

- листовая резина.

- Определяется размер формы. Можно использовать стандартные размеры (400х200х200 мм). Если нужны блоки другого размера, то их замеряют и проектируют форму по полученным значениям.

- Подготавливается чертеж.

- С помощью болгарки из металла вырезаются стенки формы. Количество боковых стенок определяется количеством отсеков. Можно делать 1,2 и более одинаковых отсеков. На выходе получится такое же количество шлакоблоков. Самый простой станок содержит 1 отсек.

- С помощью сварки собирается боковая окантовка. Сначала нужно прихватить металл и убедиться в том, что он соединен правильно. После этого приварить окончательно.

- По высоте формы обрезаются металлические трубки. Сбоку нужно сделать продольные разрезы и сформировать цилиндры конусообразной формы.

- Конусы привариваются к днищу матрицы. Между ними делается поперечная перемычка, сверху ставятся заглушки.

- Дно приваривается к боковой окантовке.

- Поддон матрицы обивается резиной для защиты нижнего края от повреждений.

- Для устойчивости можно приварить планки из профильных труб с небольшим сечением.

- Сбоку крепятся рукоятки для перемещения и подъема.

- Устанавливается резьба, к ней крепится электрический двигатель.

- Привинчивается верхняя крышка, в которой сделаны отверстия для конусов. Крышка должна соответствовать внутренним габаритам матрицы.

- Наносится антикоррозийное покрытие.

- Производится пробное включение установки. Оно покажет, какие необходимо внести корректировки.

Дополнительная информация! Самодельный вибростанок для керамзитоблоков работает по такому же принципу.

Этапы изготовления шлакоблоков в домашних условиях

Процесс производства шлакоблоков называется вибропрессованием. Это уплотнение в пресс-форме полусухого шлакобетонного раствора под действием вибрации.

Ингредиенты для раствора:

- шлак – 14 частей;

- гравий (размер до 15 мм) – 4 части;

- песок просеянный крупный – 4 части;

- цемент с маркировкой М400-М500 – 3 части;

- вода – от 3 до 6 частей;

- пластификатор для укрепления и ускорения просушки (добавлять в раствор согласно инструкции производителя).

Заменить пластификатор могут опилки, щебеночный отсев, кирпичные обломки, керамзит.

Другие рецепты шлакобетонных смесей:

- Шлак с цементом смешиваются 8:1,5. Вода для разведения составляет не более половины массы цемента.

- Цемент, угольная зола и щебень смешиваются 1:4:4. Вода добавляется до пластичного состояния раствора.

Важно! Воду добавляют только после смешивания всех сухих компонентов. Готовый шлакобетонный раствор сохраняет форму при сжатии в ладони и распадается при падении.

- Приготовить смесь.

- Установить оборудование на ровную площадку, подключить электропитание.

- Форму обработать смазочным материалом.

- Подготовленный раствор уложить в форму, накрыть крышкой.

- Включить двигатель.

- По мере усадки раствора в процессе вибрации его необходимо добавить. Количество раствора должно быть одинаковым, иначе шлакоблоки будут разного размера.

- Выключить двигатель, когда крышка коснется упоров, формирующих высоту блока.

- Готовое изделие аккуратно достать из формы и отправить на просушку.

Обратите внимание! Время вибрации зависит от типа устройства и может составлять от нескольких секунд до 2-3 минут. Вибрацию прекращают после полного уплотнения смеси.

Сушатся готовые шлакоблоки в сухом, хорошо вентилируемом помещении. В холодную погоду помещение должно отапливаться. Если для просушки используют открытую площадку, то блоки нужно укрыть от попадания прямых солнечных лучей и влаги. Для этого площадку оборудуют сухим настилом и навесом. В случае осадков сохнущие блоки нужно прикрыть пленкой.

Использовать готовые шлакоблоки можно лишь через 3-4 недели просушки. Если этого не сделать, то блоки могут деформироваться под тяжестью верхних рядов стены.

Сделать станок для шлакоблоков своими руками нетрудно. Основную часть материалов составляют строительные отходы, а инструменты можно найти дома или купить. Изготовленные собственноручно шлакоблоки имеют качественный и экологичный состав.

При работе с устройством нужно соблюдать правила безопасности, поскольку оно оснащено электрическим мотором.

Технология изготовления газобетонных блоков своими руками

Технология самостоятельного производства арболитовых блоков

Технология изготовления пеноблоков своими руками

Как изготовить самодельную штукатурную станцию своими руками

Как самостоятельно сделать шлакоблок в домашних условиях?

Шлакоблок — искусственный стеновой камень из смеси шлака и цемента, предназначенный для возведения стен одноэтажных строений. Его применяют также в качестве дополнительного утеплителя при строительстве каркасных домов. Производство этого материала возможно и в домашних условиях своими силами. Не рекомендуется делать самому лишь фундаментные панели. Требования к надежности основания здания очень высокие, поэтому лучше не экономить и купить готовые элементы.

Различают такие разновидности:

- полнотелые — обладают наибольшей прочностью, предназначены для возведения несущих стен и перегородок, облицовки;

- пустотелые со степенью пустотности 40 % — отличаются более высокими тепло- и звукоизолирующими свойствами за счет наличия полостей внутри, стоят дешевле, но уступают по прочности из-за тонкости стенок;

- пустотелые со степенью пустотности от 25 до 30 % — обладают оптимальными пропорциями по теплопроводности и прочности, самые популярные.

В зависимости от толщины блоки бывают:

- стеновые — стандартный размер 390 х 190 х 188 мм;

- перегородочные — 390 х 90 х 188 мм.

При самостоятельном изготовлении размеры могут быть произвольными, обязательное условие — стабильность габаритов.

Технические характеристики

- Шлакоблоки обладают сравнительно низким коэффициентом теплопроводности — от 0,20 до 0,65 Вт/м3 (лучше чем у кирпича). За счет этого их применяют часто не только как конструкционный материал, но и как утеплитель.

- Плотность — от 750 до 1450 кг/м3. От всех прочих видов отличается высокой прочностью — марка от М35 до М125. Параметр нужно учитывать при проектировании коммуникаций, так как он с трудом режется.

- Морозостойкость составляет до 50 циклов замораживания-размораживаниия без появления видимых повреждений.

- невысокая цена;

- доступность и разнообразие материалов для изготовления, возможность получения изделий с нужным набором параметров, подходящих для конкретных целей;

- польза для экологии — за счет использования отходов металлургической промышленности (шлака), а так же боя кирпича и бетона, остающегося при сносе старых зданий, уменьшается количество свалок строительного мусора;

- огнестойкость;

- не является благоприятной средой для развития грибков, плесени, не подвержен порче грызунами;

- простота монтажа стен.

- очень высокая степень гигроскопичности — сильно впитывает влагу из воздуха, обязательно требуется надежная облицовка с обеих сторон;

- наличие опасных для здоровья веществ (серы) — для полного их выветривания блоки выдерживают на открытом воздухе не менее года, при покупке необходимо проверять сертификат экологической безопасности;

- из-за необходимости качественной гидроизоляции, облицовки общая стоимость строения незначительно ниже, чем при использовании более дорогих стройматериалов, существенная экономия получается лишь при изготовлении своим руками.

Из шлакобетона чаще строят подсобные, хозяйственные, производственные помещения, гаражи.

О шлаке для производства блоков

Это силикатный отход обработки металлов, его просеивают через сито. Шлак, полученный при сжигании различных видов твердого топлива (уголь, дрова), содержит радиоактивные компоненты, поэтому для строительства жилых помещений его не применяют.

- гранулированные (граншлак);

- негранулированные.

Для изготовления строительных блоков отбирают самую крупную фракцию гранулированных отходов, более мелкие (негранулированные) идут на производство асфальта, тротуарной плитки. Цена за 1 тонну материала — от 100 рублей. Различают отходы цветной и черной металлургии (доменные), предпочтительнее второй вариант, так как полученные при обработке цветных металлов стоят дороже.

Состав смеси для получения блоков

В качестве вяжущего выбирается цемент марки не ниже М400. Наполнитель либо полностью состоит из шлака, либо смешанный — добавляют в небольшом соотношении щебень (допустимо вторичный), песок обычный или керамзитовый, мелкий керамзит, дробленый кирпич. Пропорции для шлакоблоков: на 8—9 частей наполнителя 1,5—2 части вяжущего. Если цемент марки М500, то его можно брать примерно на 15 % меньше, чем М400.

Шлак обычно составляет не менее 65 % всего объема заполнителя. Например, из 9 частей не менее 6 приходится на него, остальное дополняют песком, щебнем. Но теоретически возможно использовать для производства своими руками кирпичный или бетонный бой, отсев. Вне зависимости от типа материала принято условно называть и такие изделия шлакобетоном. Классические пропорции: 2 части песка, 2 части щебня, 7 частей шлака, 2 части портландцемента М400.

Воду добавляют в соотношении примерно 0,5 части. Готовая смесь получается полусухой. Чтобы проверить качество, горсть бросают на твердую поверхность. Если ком рассыпался, но при сжатии вновь легко обретает прежнюю форму, то состав пригоден для использования.

Для получения цветного блока вносят окрашенный мел или измельченную кирпичную крошку. Для повышения прочности вводят профессиональные пластификаторы. Иногда добавляют гипс, опилки, золу как частичную замену шлака.

Смешивать компоненты лучше в бетономешалке или смесителе, но такое оборудование стоит дорого. Небольшое количество замешивают вручную, процесс трудоемкий.

Технология производства шлакоблоков

Их делают двумя способами:

- вручную — качество готовых изделий невысокое, неравномерное, но в целом соответствует требованиям стандартов;

- вибролитьем, с использованием вибростола или вибростанка — получаются более прочными.

В больших объемах изготавливают методом вибропрессования. Оборудование для этого способа стоит дорого, поэтому для домашнего производства не подходит. Помещение должно быть хорошо проветриваемым, с ровным твердым полом. Это необходимое условие для просушивания и хранения.

Вне зависимости от выбранного способа подготовленную смесь предварительно помещают в специальные прямоугольные каркасы. Их делают из пластика, деревянных досок или металлических листов, обязательно разборными и без дна — для легкого извлечения. С этой же целью перед заливкой стенки смазывают солидолом или мыльной водой. Удобнее использовать опалубку из нескольких ячеек (обычно от 4 до 6). При изготовлении из дерева выбирают доски с абсолютно гладкой поверхностью, иначе при распалубке сучки и неровности будут цепляться.

Ко дну формы для пустотелых блоков дополнительно крепят пустотообразователи — цилиндрические или прямоугольные из металла или дерева. Вместо них можно ставить стеклянные бутылки, после застывания смеси их вынимают.

2. Станок своими руками.

Простой готовый станок для шлакоблоков стоит от 6500 рублей. Но при желании и наличии набора необходимых инструментов и деталей его нетрудно изготовить дома самостоятельно.

- Из четырех стальных листов толщиной 3—4 мм сварить прямоугольную форму без дна со внутренним размером 390х190х190 мм.

- По периметру верха короба приварить стальную полосу-бортик.

- К нижним частям коротких сторон приварить направляющие для удобного снятия и перемещения станка.

- Нарезать из металлической трубы круглого сечения диаметром около 6 см три детали равной длины.

- Установить отрезки в вертикальном положении в ряд по одной линии на расстоянии примерно 4 см друг от друга и соединить их, приварив или приклеив между ними перемычки. К внешним сторонам крайних труб тоже прикрепить перемычки для соединения со стенками. Точные размеры всех деталей зависят от диаметра пустотообразователей и длины короба.

- Закрыть трубы сверху заглушками. Вставить конструкцию из труб внутрь формы и прикрепить.

- Установить на внутренних стенках короба ограничители высоты.

- К коротким сторонам прикрепить ручки.

- Из пятого стального листа вырезать прижимную крышку. Она в процессе производства блоков надевается на пустотообразователи, таким образом, чтобы они выступали. Поэтому в крышке должны быть прорези под трубы и перемычки между ними, по размеру большие на 1—2 мм.

- Сверху к полученной детали приварить две П-образные ручки. Их устанавливают вдоль коротких сторон крышки вертикально.

- Прикрепить к одной из длинных сторон формы болтами или приваренными шпильками площадочный двигатель-вибратор. Так как стоимость его сравнительно высока и приобрести его трудно, возможно использовать вместо него двухвальный мотор от стиральной машины. К самодельному двигателю крепят балансиры.

3. Изготовление блоков из шлакобетона вручную.

- На ровном основании или полу расстелить полиэтиленовую пленку. Поставить на нее смазанные формы.

- Приготовить смесь, соблюдая рекомендуемые пропорции.

- Распределить ее по формам. Для пустотелых блоков вставить бутылки (если нет пустотообразователей).

- Разровнять поверхность, удалить излишки раствора.

- Через 5 часов вынуть бутылки.

- Через 24 часа достать блоки.

- Разложить на ровной горизонтальной плоскости.

- Через неделю сложить в несколько рядов и оставить сушиться еще на 21 день. В процессе сушки их накрывают пленкой. Оптимальные условия — температура воздуха от +20 до +25°C, отсутствие прямого солнечного света.

При наличии вибростола формы устанавливают на его поверхность. Вибрацию включают примерно на минуту. Точное время лучше определить опытным путем, сделав пробные кирпичи. Превышение времени воздействия вибрации приводит к ухудшению качества. Затем конструкции с утрамбованной смесью снимают со стола и поступают с ними так же, как при ручном изготовлении (см. п. 5—8 инструкции).

4. Производство шлакоблоков своими руками в домашних условиях на вибростанке.

Схема изготовления с помощью простого станка:

- Разложить на полу куски фанеры или ОСП размером 500х300 мм. Они будут служить подложками под блоки.

- Установить станок на первый лист фанеры.

- Приготовить состав, соблюдая рекомендуемые пропорции.

- Заполнить форму.

- Включить двигатель на 20—30 с (для более точного определения оптимального времени воздействия вибратора на шлакобетон рекомендуется сделать пробные кирпичи и оценить их прочность, равномерность готового материала).

- Отключить вибрацию — смесь оседает на несколько сантиметров, снова заполнить короб доверху. Включить мотор и прижать крышку. Она должна упереться в ограничители высоты на внутренних стенках.

- Отключив вибрацию, снять станок с блока и переместить на следующую подложку.

- Повторить все действия на каждом подготовленном листе фанеры.

Сроки готовности и условия сушки такие же, как и при ручном изготовлении.

Станок для производства блоков своими руками

Строительство загородных домов пользуется большой популярностью. В качестве строительных материалов люди все чаще используют каменные изделия. Они создают альтернативу дорогостоящему и менее прочному в эксплуатации дереву. Сегодня можно использовать при строительстве частного дома не только кирпич, но и различные блоки, которые стоят дешевле.

Строительство загородных домов пользуется большой популярностью. В качестве строительных материалов люди все чаще используют каменные изделия. Они создают альтернативу дорогостоящему и менее прочному в эксплуатации дереву. Сегодня можно использовать при строительстве частного дома не только кирпич, но и различные блоки, которые стоят дешевле.

- Простое оборудование для производства блоков

- Последовательность изготовления

- Разновидности станков

- Полумеханические станки

- Полуавтоматический вибропресс

При строительстве можно существенно сэкономить средства на покупке готовых блоков, если заняться их производством самостоятельно. К тому же после постройки дома останется все необходимое для производства оборудование, которое можно применить для небольшого частного бизнеса.

Простое оборудование для производства блоков

Приобретение станка для производства блоков при строительстве дачного дома может оказаться непозволительной роскошью. В этом случае можно за весенне-летний сезон, при установлении плюсовой температуры, изготовить блоки на улице. Использовать для такого производства можно разборные конструкции без вибрационного механизма.

Для стенок самодельной конструкции используют древесину или листы металла. Конструкцию изготавливают с учетом размера ячеек для блоков, которые, по стандарту, составляют 40−20−20 см. Для изготовления полупустотных изделий применяют бутылки от шампанского или металлические цилиндры. Цилиндры изготавливаются с диаметром не менее 8 см.

Последовательность изготовления

Процесс изготовления блоков на таком оборудовании проходит следующим образом:

- Собирается готовая конструкция из стенок.

- Внутрь каждого отсека устанавливаются цилиндры или бутылки.

- Все внутренние стороны конструкции вместе с цилиндрами обрабатываются маслом.

- Готовится мягкий раствор и заливается в формы.

- Спустя несколько часов, форма разбирается.

- Блоки оставляют на открытом воздухе для просушки.

Более сложную модель шлакоблочного механизма с вибрационным устройством можно сделать самостоятельно при наличии в хозяйстве всех комплектующих.

Более сложную модель шлакоблочного механизма с вибрационным устройством можно сделать самостоятельно при наличии в хозяйстве всех комплектующих.

Самодельный станок позволяет устанавливать необходимое количество форм для производства блоков. При изготовлении форм добавляют около 5 см по высоте, чтобы в процессе производства с вибрацией получить качественное изделие.

Для изготовления форм берут листовой металл толщиной не менее 3 миллиметров. Сваривают форму по внешним сторонам, чтобы в процессе производства блоков изделия имели правильную форму и внешний вид.

Внутренние цилиндры для получения пустотных блоков делают из того же металла, что и сама форма, с диаметром 8 см. Перед каждой заливкой раствора форму следует смазывать маслом, чтобы избежать прилипания раствора к стенкам.

Для удаления пузырьков воздуха из блоков в процессе изготовления и равномерного распределения раствора по форме станок снабжают вибрационным механизмом. Электрический двигатель от старой стиральной машины с мощностью от 150 Вт вполне справится с такой задачей. Для этого требуется планку со смещенным центром тяжести приделать к рабочему валу. Вибрация должна осуществляться на среднем уровне. Регулировка вибрации должна осуществляться вручную, чтобы в итоге получились блоки хорошего качества.

К форме для блоков приделывают подъемный механизм. Можно приварить обычные металлические ручки с двух сторон формы, чтобы не тратить время на изготовление сложной конструкции. Подъемный механизм нужен для правильного освобождения блоков от матрицы и сохранения исходной формы.

Разновидности станков

На начальной стадии производства потребуется потратить немало сил на поиск приемлемого по стоимости сырья и оборудования. Оборудование для домашнего производства будет состоять из станка и бетономешалки. Бетономешалку можно купить в строительном магазине, взять в аренду или приобрести товар, бывший в употреблении. Без нее очень сложно делать однородную консистенцию из цемента, что будет отражаться на качестве готовых изделий.

На начальной стадии производства потребуется потратить немало сил на поиск приемлемого по стоимости сырья и оборудования. Оборудование для домашнего производства будет состоять из станка и бетономешалки. Бетономешалку можно купить в строительном магазине, взять в аренду или приобрести товар, бывший в употреблении. Без нее очень сложно делать однородную консистенцию из цемента, что будет отражаться на качестве готовых изделий.

Станок для изготовления блоков можно приобрести в магазине или сделать собственными руками. Детали для его изготовления, по большому счету, найдутся в каждом доме. Вибростанки для производства шлакоблоков можно разделить на несколько категорий:

- Ручной вибропресс.

- Полумеханический вибропресс.

- Вибростанок повышенной мощности.

- Автоматический.

На начальном этапе производства и для последующего небольшого частного производства автоматическая модель не понадобится.

На начальном этапе производства и для последующего небольшого частного производства автоматическая модель не понадобится.

Среди ручных вибропрессов можно найти разнообразные модели. Самые простые и доступные большинству людей по стоимости модели предназначены для производства одного блока. Небольшие габариты станка позволяют работать с ним на минимальной площади участка. Мощность двигателя не превышает 200 Вт, но за один час позволяет сделать около 25 единиц изделий.

Небольшой вес — не более 20 кг — позволяет легко перемещать аппарат по территории.

Приобрести новый станок можно за минимальную цену около 5500−8000 рублей. Модель с матрицами для производства трех различных блоков обойдется немного дороже и будет стоить около 10000 рублей. Если необходимо сэкономить, то можно приобрести станок, бывший в употреблении, но следует учесть, что в этом случае на него не будет гарантии.

Сделать вибростанок своими руками и существенно сэкономить на приобретении оборудования не составит большого труда. Но как правило, такие модели отличаются низкой производительностью. Такое оборудование больше подходит для развлечения, нежели для работы.

Полумеханические станки

Полумеханические вибропрессы также используются в домашнем производстве блоков. Для их установки и применения потребуется большая территория, чем в первом случае, что объясняется принципом их работы:

- Станок оснащен рычажным механизмом и матрицей.

- Матрица позволяет снимать готовые изделия со станка, оставляя их на полу.

- Станок необходимо смещать в сторону, оставляя на полу заготовки блоков для просушки.

Приобрести такие устройства можно за 13000−25000 рублей. Их стоимость варьируется в зависимости от количества матриц. Соответственно, и производительность будет варьироваться от 30 до 60 пустотелых шлакоблоков за час.

Приобрести такие устройства можно за 13000−25000 рублей. Их стоимость варьируется в зависимости от количества матриц. Соответственно, и производительность будет варьироваться от 30 до 60 пустотелых шлакоблоков за час.

Вибростанки увеличенной мощности можно приобрести для увеличения производительности. Принцип работы аналогичен полумеханическому устройству, но оснащение более мощным электрическим приводом позволяет увеличить выпуск изделий.

Такие станки имеют прижимную крышку, что освобождает рабочего в процессе производства осуществлять данную функцию вручную. Весит такой станок около 220 кг, что потребует для его установки специального помещения с ровным полом. Один цикл производства рассчитан на выпуск четырех блоков.

Работают такие станки от сети в 380 В и стоят от 40 до 60 тысяч рублей, в зависимости от комплектации. Такие машины позволяют выпускать более качественные изделия, в сравнении с простыми устройствами.

Полуавтоматический вибропресс

Полуавтоматический аппарат позволяет выпускать, в зависимости от установленной на нем матрицы:

- Шлакоблоки для возведения стен домов.

- Бордюры.

- Плитку для тротуара.

- Композит для облицовки зданий.

Прижимная часть является важным элементом станка, влияющим на производительность. При покупке станка лучше обратить внимание на устройства с усиленной прижимной частью, что отразится на последующей производительности.

Автоматизированные устройства представляют собой стационарные станки, предназначенные для производства. Такие устройства обойдутся в 400000 рублей. Для их использования потребуется отдельная территория для хранения готовых блоков и помещение для производства.

Такие станки имеют следующие технические характеристики:

Установка от 3 до 7 матриц на цикл производства. Такое устройство позволяет регулировать выпуск продукции в зависимости от спроса.

Установка от 3 до 7 матриц на цикл производства. Такое устройство позволяет регулировать выпуск продукции в зависимости от спроса.- Выпуск от 360 до 840 изделий за час работы.

- Работа виброуплотнителя с интервалом в 25 секунд.

- Установка двигателя с мощностью 5,2 кВт.

- Вес станка в полной комплектации до 800 кг.

На таком оборудовании процесс производства ускоряется и упрощается одновременно за счет бункера, в который оператор выливает готовый раствор. Из бункера раствор поступает в форму через дозатор. Управление аппаратом осуществляется при помощи рычажного пульта.

На таком оборудовании процесс производства ускоряется и упрощается одновременно за счет бункера, в который оператор выливает готовый раствор. Из бункера раствор поступает в форму через дозатор. Управление аппаратом осуществляется при помощи рычажного пульта.

Такие аппараты позволяют выпускать изделия высокого качества со стандартными характеристиками. В этом случае все ошибки оператора сведены к минимуму и редко отражаются на качестве выпускаемой продукции.

Такой станок можно применять для малого и среднего бизнеса. Для работы на одном станке одновременно необходимо задействовать не менее трех человек. Оператор должен постоянно контролировать производство блоков. Рабочим необходимо убирать полуфабрикаты из-под пресса и вывозить их на просушку.

Установка опалубки. Вся конструкция для заливки нескольких блоков должна находиться в опалубке. Ее можно сделать из фанеры, но она должна быть необъемной.

Установка опалубки. Вся конструкция для заливки нескольких блоков должна находиться в опалубке. Ее можно сделать из фанеры, но она должна быть необъемной. экономия денег;

экономия денег; Установка от 3 до 7 матриц на цикл производства. Такое устройство позволяет регулировать выпуск продукции в зависимости от спроса.

Установка от 3 до 7 матриц на цикл производства. Такое устройство позволяет регулировать выпуск продукции в зависимости от спроса.