Храповый механизм что это такое?

Как работает храповый механизм?

Храповик – одно из старейших механических изобретений человека. Конструкционная простота и функциональная эффективность позволили ему сохранять актуальность даже в эпоху цифровых технологий. Разумеется, и целевые системы, в которых применяется храповый механизм, сложно назвать технически высокоразвитыми, но это не отменяет эксплуатационные достоинства их устройства.

Сфера применения

На храповиках базируются и промышленные агрегаты с компонентами инженерных конструкций, и работа мелких фурнитурных элементов для инструмента. Это говорит об универсальности устройства и его гибкости с точки зрения технической интеграции. Например, простейший храповый механизм для касок позволяет осуществлять регулировку ремня оголовка через колесико, передающее движение системе фиксации.

В инструментах данное устройство служит как средство установки определенных рабочих параметров. В конструкции секатора, в частности храповик позволяет четко фиксировать шаг реза в рамках заданного диапазона. Если же говорить о более ответственных направлениях, то на первый план выйдет станочное производственное оборудование. Поперечно-строгальные агрегаты оснащаются наружными колесами храповиков, которые выдерживают большие физические нагрузки. В круглошлифовальных станках данное устройство задействуется в целях обеспечения радиальных подач – монтаж производится в комбинации с поршневыми приводами. Помимо этого, храповики используют в лебедочных системах, домкратах, стартерных и заводных механизмах.

Конструкционное исполнение

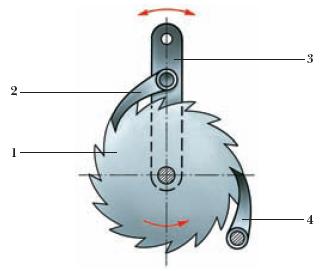

Функциональные части механизма работают на обеспечение прерывистого движения, требуемого для одностороннего смещения зубчатого колеса. Последнее выступает наиболее значимой частью системы и представляет собой металлический диск с зубцами. Для обеспечения надежности колесо изначально выполняется по технологии ковки или литьевым способом.

Количество зубцов может быть разным – это зависит от рабочего диапазона целевой конструкции. В типовых моделях возможность 30-градусного поворота обеспечивают 12 зубцов. Минимальное число переходных пазов достигает 6 – к примеру, такая конфигурация используется в храповых механизмах для стяжных ремней-рэчетов. Кроме рабочего колеса, в конструкцию также входит крепежная «собачка», стопорный механизм, вал и рычаг. Физические свойства элементов, схема расположения, наличие отдельных функциональных компонентов и размеры могут меняться в зависимости от модели и особенностей конструкции.

Как работает храповый механизм?

В каждом устройстве предусмотрен своего рода спусковой элемент (рычаг, привод, крюк), приводящий систему в действие. Изначально «собачка» находится в контакте с колесом, но после активации механизма начинается осевое вращение, влекущее за собой и смещение фиксатора.

Тяга может обеспечиваться разными источниками тяги. В том же секаторе пуску способствует ручной нажим, а в станках – электродвигатель. Так или иначе, в процессе движения колеса «собачка» начинает скольжение и последующее перемещение по внешним поверхностям зубцов. Важно подчеркнуть, что в этот момент она не оказывает никакого влияния на колесо. Но после остановки движения храповый механизм запирается посредством упора «собачки» в один из пазов. Данный цикл может повторяться до тех пор, пока не будет получен требуемый результат при осуществлении регулировки, подъема или настройки по определенным параметрам целевой системы.

Разновидности механизма

Существует множество классификаций, обусловливающих разнообразие храповиков. К примеру, профилированная поверхность может быть реечной или барабанной. Первый вариант используется в особых случаях, так как линейное размещение зубцов менее функционально и эргономично, чем по окружности. Барабанные же системы как раз и представляют собой устройства с рабочими колесами. Есть и классификация профиля основы, на которой располагаются пазы. Он может быть прямоугольным, радиальным и пологим. Чаще применяются радиальные системы как наиболее удобные в использовании, надежные и компактные. С прямоугольным профилем обычно выполняется храповый стяжной механизм, поскольку небольшие размеры регулирующей оснастки в данном случае не позволяют использовать зубцы с заостренными и наклонными гранями.

Особенности работы двунаправленных механизмов

Одной из ключевых черт классического храповика является вращение колеса или рейки только в одну сторону. Но есть также и отдельный класс механизмов, которые сохраняют тот же эксплуатационный эффект, но действуют иначе. Вращение у двунаправленных систем реализуется и влево, и вправо. Причем зубцы обязательно должны быть прямоугольными – только в этой конфигурации можно обеспечить равномерность смещения колеса. Главная же особенность храпового механизма двунаправленного типа заключается в системе перемещения «собачки». Она не переходит и не сползает по поверхности колеса, а перекидывается. Это расширяет возможности управления системой, но и усложняет ее, делая менее надежной.

Как самостоятельно изготовить храповик?

Техника выполнения конструкции будет зависеть от требований к системе, в которой она будет использоваться. За основу можно взять вал в виде отрезка металлической трубы, вырезку из стального листа и кусок профиля, который выполнит роль «собачки». Основная сложность будет заключаться в подгонке размеров этих компонентов, ведь только при условии оптимального схождения можно обеспечить стабильную работоспособность храпового механизма. Своими руками также следует изготовить несущую базу – для нее используют металлический каркас, собранный из тех же стальных листов. Посредством сварки к нему с двух сторон крепится вал, на который садится предварительно обработанный диск с вырезанными пазами. Для установки «собачки» следует предусмотреть ходовой зажим с пружинной системой. Инсталляция осуществляется метизами или сваркой.

В заключение

У храповиков немало преимуществ, но есть и слабые места, которые необходимо учитывать при покупке устройств с таким механизмом. В первую очередь, на систему ложится высокая ответственность, что обуславливает и повышенные требования к обслуживанию.

В тех же станках и грузоподъемных агрегатах обязательным условием является регулярная смазка колеса и пятен контакта с «собачкой». Использование храпового механизма в мелком инструменте и дополнительных приспособлениях тоже имеет свои недостатки, обусловленные заеданием небольших деталей. Но в каждом случае качество работы системы будет зависеть от характеристик изделия. Крупные производители применяют в конструкции храповиков долговечные компоненты с оптимальным сочетанием эксплуатационных свойств. Другое дело, что наличие такого механизма может существенно повышать ценник устройства.

Храповый механизм что это такое

В различных машинах для их нормального функционирования используется не только непрерывное, но и прерывистое вращательное движение. Для того чтобы его осуществлять, используются специализированные механизмы, называемые храповыми.

В технике храповыми механизмами принято называть такие кинематические устройства, которые используются для того, чтобы преобразовывать возвратно-вращательное движение в движение прерывистое вращательное, имеющее одно направление. Отличительной особенностью храповых механизмов является то, что они позволяют производить изменение величины периодических перемещений рабочих частей станков и машин различного назначения, причём в весьма широком диапазоне и достаточно тонко.

Храповой механизм можно охарактеризовать, как устройство которое периодически создаёт препятствие воздействию силы на механизм и снова создаёт условия для его движения. Кроме того, их применяют с целью устранения возможности перемещения каких-либо звеньев машин и механизмов в одном направлении. Еще одно назначение храповых механизмов состоит в том, чтобы давать связанным между собой звеньям возможность свободно поворачиваться в одном направлении. Все храповые механизмы подразделяются на зубчатые и фрикционные.

Зубчатые храповые механизмы

Основными элементами зубчатых храповых механизмов являются зубчатая рейка или зубчатое храповое колесо и ползун или коромысло, на которых закреплена так называемая «собачка». На храповом колесе могут располагаться внутренние, наружные, а также торцевые храповые зубья. Что касается «собачек», то их в большинстве случаев делают поворотными. К колесам они прижимаются или под влиянием собственного веса, или под действием специальных пружин.

Нередко бывают ситуации, когда нужно обеспечить вращение храповика как в одну, так и в другую сторону. Для обеспечения такого функционирования устройства его собачка делается перекидной, а зубья используются прямоугольной конфигурации. Для того чтобы изменит направление вращения храповика, необходимо переключить «собачку» из одного положения в другое.

Фрикционные храповые механизмы

Фрикционные храповые механизмы в современной технике получили весьма широкое распространение. Они подразделяются на колодочные, кулачковые и роликовые.

Чаще всего фрикционные храповые механизмы используются тогда, когда нужно обеспечить надежное сцепление различных элементов при значительных скоростях, причем в любом их угловом положении друг относительно друга. Движение в одном определенном направлении в таких механизмах выполняется за счет того, что при заклинивании промежуточных звеньев фрикционных обойм возникает большая сила трения.

Применение храповых механизмов

Сфера применения храповых механизмов различных типов и конструкций весьма широка. Чаще всего их используют в самом разнообразном станочном оборудовании. К примеру, без храповых механизмов с наружным храповым колесом не обходится практически ни один современный поперечно-строгальный станок. В продольно-строгальном оборудовании обычно используются механизмы с торцевыми храповыми муфтами. Их устанавливают в приводах подач. В конструкции некоторых круглошлифовальных станков применяются храповые механизмы с поршневыми приводами. Они монтируются в системах радиальных подач.

Помимо станкостроения храповые механизмы используются также в приборостроении, автомобилестроении, авиастроении. Их часто можно встретить в различных отсчетных устройствах, заводных механизмах, стартерах, лебедках, домкратах и т.п.

Храповик – одно из старейших механических изобретений человека. Конструкционная простота и функциональная эффективность позволили ему сохранять актуальность даже в эпоху цифровых технологий. Разумеется, и целевые системы, в которых применяется храповый механизм, сложно назвать технически высокоразвитыми, но это не отменяет эксплуатационные достоинства их устройства.

Сфера применения

На храповиках базируются и промышленные агрегаты с компонентами инженерных конструкций, и работа мелких фурнитурных элементов для инструмента. Это говорит об универсальности устройства и его гибкости с точки зрения технической интеграции. Например, простейший храповый механизм для касок позволяет осуществлять регулировку ремня оголовка через колесико, передающее движение системе фиксации.

В инструментах данное устройство служит как средство установки определенных рабочих параметров. В конструкции секатора, в частности храповик позволяет четко фиксировать шаг реза в рамках заданного диапазона. Если же говорить о более ответственных направлениях, то на первый план выйдет станочное производственное оборудование. Поперечно-строгальные агрегаты оснащаются наружными колесами храповиков, которые выдерживают большие физические нагрузки. В круглошлифовальных станках данное устройство задействуется в целях обеспечения радиальных подач – монтаж производится в комбинации с поршневыми приводами. Помимо этого, храповики используют в лебедочных системах, домкратах, стартерных и заводных механизмах.

Конструкционное исполнение

Функциональные части механизма работают на обеспечение прерывистого движения, требуемого для одностороннего смещения зубчатого колеса. Последнее выступает наиболее значимой частью системы и представляет собой металлический диск с зубцами. Для обеспечения надежности колесо изначально выполняется по технологии ковки или литьевым способом.

Количество зубцов может быть разным – это зависит от рабочего диапазона целевой конструкции. В типовых моделях возможность 30-градусного поворота обеспечивают 12 зубцов. Минимальное число переходных пазов достигает 6 – к примеру, такая конфигурация используется в храповых механизмах для стяжных ремней-рэчетов. Кроме рабочего колеса, в конструкцию также входит крепежная «собачка», стопорный механизм, вал и рычаг. Физические свойства элементов, схема расположения, наличие отдельных функциональных компонентов и размеры могут меняться в зависимости от модели и особенностей конструкции.

Как работает храповый механизм?

В каждом устройстве предусмотрен своего рода спусковой элемент (рычаг, привод, крюк), приводящий систему в действие. Изначально «собачка» находится в контакте с колесом, но после активации механизма начинается осевое вращение, влекущее за собой и смещение фиксатора.

Тяга может обеспечиваться разными источниками тяги. В том же секаторе пуску способствует ручной нажим, а в станках – электродвигатель. Так или иначе, в процессе движения колеса «собачка» начинает скольжение и последующее перемещение по внешним поверхностям зубцов. Важно подчеркнуть, что в этот момент она не оказывает никакого влияния на колесо. Но после остановки движения храповый механизм запирается посредством упора «собачки» в один из пазов. Данный цикл может повторяться до тех пор, пока не будет получен требуемый результат при осуществлении регулировки, подъема или настройки по определенным параметрам целевой системы.

Разновидности механизма

Существует множество классификаций, обусловливающих разнообразие храповиков. К примеру, профилированная поверхность может быть реечной или барабанной. Первый вариант используется в особых случаях, так как линейное размещение зубцов менее функционально и эргономично, чем по окружности. Барабанные же системы как раз и представляют собой устройства с рабочими колесами. Есть и классификация профиля основы, на которой располагаются пазы. Он может быть прямоугольным, радиальным и пологим. Чаще применяются радиальные системы как наиболее удобные в использовании, надежные и компактные. С прямоугольным профилем обычно выполняется храповый стяжной механизм, поскольку небольшие размеры регулирующей оснастки в данном случае не позволяют использовать зубцы с заостренными и наклонными гранями.

Особенности работы двунаправленных механизмов

Одной из ключевых черт классического храповика является вращение колеса или рейки только в одну сторону. Но есть также и отдельный класс механизмов, которые сохраняют тот же эксплуатационный эффект, но действуют иначе. Вращение у двунаправленных систем реализуется и влево, и вправо. Причем зубцы обязательно должны быть прямоугольными – только в этой конфигурации можно обеспечить равномерность смещения колеса. Главная же особенность храпового механизма двунаправленного типа заключается в системе перемещения «собачки». Она не переходит и не сползает по поверхности колеса, а перекидывается. Это расширяет возможности управления системой, но и усложняет ее, делая менее надежной.

Как самостоятельно изготовить храповик?

Техника выполнения конструкции будет зависеть от требований к системе, в которой она будет использоваться. За основу можно взять вал в виде отрезка металлической трубы, вырезку из стального листа и кусок профиля, который выполнит роль «собачки». Основная сложность будет заключаться в подгонке размеров этих компонентов, ведь только при условии оптимального схождения можно обеспечить стабильную работоспособность храпового механизма. Своими руками также следует изготовить несущую базу – для нее используют металлический каркас, собранный из тех же стальных листов. Посредством сварки к нему с двух сторон крепится вал, на который садится предварительно обработанный диск с вырезанными пазами. Для установки «собачки» следует предусмотреть ходовой зажим с пружинной системой. Инсталляция осуществляется метизами или сваркой.

В заключение

У храповиков немало преимуществ, но есть и слабые места, которые необходимо учитывать при покупке устройств с таким механизмом. В первую очередь, на систему ложится высокая ответственность, что обуславливает и повышенные требования к обслуживанию.

В тех же станках и грузоподъемных агрегатах обязательным условием является регулярная смазка колеса и пятен контакта с «собачкой». Использование храпового механизма в мелком инструменте и дополнительных приспособлениях тоже имеет свои недостатки, обусловленные заеданием небольших деталей. Но в каждом случае качество работы системы будет зависеть от характеристик изделия. Крупные производители применяют в конструкции храповиков долговечные компоненты с оптимальным сочетанием эксплуатационных свойств. Другое дело, что наличие такого механизма может существенно повышать ценник устройства.

Энциклопедия «Техника». — М.: Росмэн . 2006 .

Смотреть что такое «храповый механизм» в других словарях:

Храповый механизм — Храповой механизм, состоящий из собачки (a) и зубчатого колеса (b) Храповой механизм (храповик) зубчатый механизм прерывистого движения, предназначенный для преобразования возвратно вращательного движения в прерывистое вращательное движение в… … Википедия

Часы — I Часы прибор для измерения текущего времени (в секундах, минутах, часах). Ч. относятся к категории «приборов времени», куда входят также Хронометр, Секундомер, Таймер, Реле времени и комбинированные приборы, например Ч. с секундомером.… … Большая советская энциклопедия

Milkor MGL — 40мм гранатомет Milkor MGL Mk.1 (Южная Африка) гранатомет Milkor MGL Mk.1 гранатомет Milkor MGL 140 с удлиненным барабаном и направляющими типа Picatinny на цевье гранатомет Milkor MGL 140 в действии Характеристики Разработка… … Энциклопедия стрелкового оружия

BMW — (БМВ) Компания BMW, история компании, деятельность компании Компания BMW , история компании, деятельность компании, руководство компании Содержание Содержание Определение Название Собственники и руководство История До Второй мировой После Второй… … Энциклопедия инвестора

BMW Motorrad — AG Тип Акционерное общество, AG Сайт … Википедия

FN MAG — У этого термина существуют и другие значения, см. FN. MAG FN MAG GPMG … Википедия

Секатор с храповым механизмом: облегчаем рез веток и побегов

Садовые работы по уходу за деревьями и кустарниками предполагают большой объём подрезки. С её помощью прореживают насаждения, избавляются от старых, больных и повреждённых ветвей, формируют крону и делают многое другое. И если для крупных веток используется ножовка, то мелкие лучше всего срезаются секатором – первым помощником садовода.

В чём особенность

Секатор с храповым механизмом – это устройство, которое для удобства и улучшения характеристики имеет дополнительный механизм, усложняющий конструкцию.

Стоит ли брать такой инструмент или остаться верным старым секаторам ножничного типа?

Основная проблема при обрезке ветвей, особенно речь идёт о древесных культурах или многолетнем кустарнике – это сложность в удалении толстых побегов. Садовод, осуществляя культивацию, спокойно справляется с тонкими отростками, дольше задерживается возле веток толщиной около 1 см, ну а более толстые вообще оказываются ему не по плечу – приходится идти за ножовкой.

Секатор, оснащённый храповым механизмом, был сконструирован как попытка решения этой частой проблемы. Благодаря механической начинке появилась возможность увеличить усилие, оказываемое оператором на рукоятки инструмента.

В секаторе храповой механизм не только обеспечивает смыкание лезвий, но и делает возможным применение простейшей передачи, благодаря которой и изменяется усилие.

Объяснение на пальцах выглядит так: в обычном секаторе лезвия проходят такое же расстояние, что и рукоятки. Нажатие облегчается только одним параметром – длиной рукояток (здесь работает правило рычага). В секаторе с храповым механизмом. Для того, чтобы лезвия подвинулись друг к другу на 1 см, рукоятки должны, к примеру, два раза пройти расстояние от исходного положения до сомкнутого состояния.

Таким образом, в этом типе инструмента возможна ступенчатая обрезка, когда полное смыкание лезвий достигается несколькими нажатиями рукояток.

Используя секатор с храповым механизмом, садовод располагает ветку между лезвиями (либо межу лезвием и упорной площадкой), после чего смыкает рукоятки. Благодаря этому толстая ветка прорезается на треть. Затем рукоятки разводятся с помощью пружины и сводятся повторно до тех пор, пока ветка не будет срезана.

Какими бывают

Сама конструкция секаторов с храповым механизмом делает их специфическим инструментом.

Среди определённого набора параметров у них будут единые показатели:

Рычажный тип. Как известно, все секаторы делятся на простые ножничные и рычажные, где лезвие соединено с рукояткой не напрямую, а через дополнительные оси и детали. Это позволяет более полно использовать правило рычага, уменьшая рабочее плечо силы (в месте крепления к подвижному лезвию). Конструкционно все секаторы с храповым механизмом являются рычажными.

Рычажный тип. Как известно, все секаторы делятся на простые ножничные и рычажные, где лезвие соединено с рукояткой не напрямую, а через дополнительные оси и детали. Это позволяет более полно использовать правило рычага, уменьшая рабочее плечо силы (в месте крепления к подвижному лезвию). Конструкционно все секаторы с храповым механизмом являются рычажными.- Контактные или плоскостные. Плоскостные секаторы имеют два лезвия, и которых одно имеет внутренний изгиб, а другое – наружный. Однако значительно чаще в храповых секаторах применяют контактную режущую группу. В этом случае напротив подвижного лезвия расположен изогнутый упор, в плоскости которого отфрезерован продольный канал. В этот канал входит лезвие при смыкании рукоятей, этим достигается полное разрезание древесного материала.

- Материал изготовления. Самой распространённой остаётся сталь с различными добавками. В режущем механизме используется углеродистая разновидность как более твёрдая и дольше сохраняющая остроту заточки. Рукоятки композитных секаторов часто делаются из алюминия. Иногда в продаже встречаются титановые секаторы, этот металл идёт на изготовление режущих кромок. Такие товары стоят дороже в силу дороговизны титана и специфики изготовления.

В качестве защитного слоя могут использоваться различные виды покрытий: краска, тефлон, анодирование цветными нержавеющими сплавами. Рукоятки выпускаются обрезиненными или с пластиковым покрытием.

Достоинства и недостатки

Как и у других инструментов со своими особенностями, секатор с храповым механизмом имеет и плюсы, и минусы.

- справляется с толстыми ветками;

- позволяет обрезать сухостой;

- руки меньше устают за счёт меньшего усилия в кисти и ладони;

- удобен за счёт меньшей амплитуды.

- стоит дороже по сравнению обычными;

- более сложное устройство влечёт за собой риск поломки;

- на обрезание побега тратится больше времени, что неоправданно при работе с тонкими ветками.

Таким образом, секатор с храповым механизмом будет полезен в том случае, если на участке есть много насаждений с не очень толстыми, но одеревеневшими ветвями. Иначе говоря, это «тяжёлая артиллерия» сред секаторов.

Наиболее популярные модели

PALISAD 60560

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 30 мм;

- тип привода: пружинный;

- храповый механизм;

- тип лезвий: плоскостные;

- фиксатор лезвий;

- защитное покрытие лезвий;

- противоскользящее покрытие рукояток;

- с эфесом.

Классический секатор-«храповик». Сучки в 20 мм режутся в три «качка» рукоятки. Несмотря на то, что в целом подобные инструменты дороже, данный экземпляр выделяется своей привлекательной ценой. Впрочем, данное достоинство немного омрачает сравнительно быстрое – в течение одного сезона активной работы – затупление лезвия.

Finland 1611

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 24 мм;

- храповый механизм;

- тип лезвий: контактные;

- фиксатор лезвий;

- с эфесом.

Стильный чёрно-оранжевый дизайн этого секатора, вероятно, заимствован у более дорогого и именитого Fiskars. Лёгкий вес, приличная острота режущей кромки делают его удобным в работе, а минусом можно считать слишком широкое раскрытие рукояток.

Центроинструмен 0233

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 30 мм;

- тип привода: рычажный;

- храповый механизм;

- тип лезвий: контактные;

- фиксатор лезвий;

- противоскользящее покрытие рукояток;

- с эфесом.

Несмотря на умеренную цену, это один из лучших секаторов с храповым механизмом, о чём свидетельствуют многочисленные отзывы. Титановое покрытие лезвий делает режущую часть износостойкой, а удачное соотношение позволяет резать ветки толщиной в 30 см. Чего стоит опасаться, так это непонятного разброса качества – можно нарваться на «левый» товар.

Mr.Logo 16740

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 24 мм;

- тип привода: рычажный;

- храповый механизм;

- тип лезвий: контактные;

- фиксатор лезвий;

- защитное покрытие лезвий;

- противоскользящее покрытие рукояток.

Один из лучших секаторов с храповым механизмом в районе 1000 рублей. Его лезвие и наковаленка выполнены не изогнутыми, а прямыми, поэтому при резе необходима некоторая сноровка, чтобы ветка не выскальзывала из зажима. Пользователи отмечают, что подобные инструменты исправно служат им по 5 – 10 лет.

FISKARS PowerStep P83

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 24 мм;

- тип привода: рычажный;

- храповый механизм;

- тип лезвий: контактные;

- фиксатор лезвий;

- защитное покрытие лезвий;

- противоскользящее покрытие рукояток;

- подходит для левшей.

Этот секатор хорош всем: безукоризненный ход деталей, переключатель храпового механизма, который позволяет менять количество качков рукояткой, эргономичный хват… Однако многие элементы выполнены пусть из прочного, но всё же пластика, и душа русского садовода не может свыкнуться с этой мыслью.

GARDENA 08798

назначение: для изгороди;

назначение: для изгороди;- рабочий диаметр: 25 мм;

- храповый механизм;

- тип лезвий: контактные;

- фиксатор лезвий;

- защитное покрытие лезвий;

- прецизионная заточка лезвий;

- противоскользящее покрытие рукояток;

- с упорной пластиной.

Высший класс в мире секаторов. Полностью стальная конструкция отличается выдающейся прочностью, а продуманная форма рукоятей превращает работу по обрезке в удовольствие. Пожалуй, з крупных недостатков у этого девайса только высокая цена.

Вопрос-ответ

Он выполняет ту же функцию, что и в оружии: предохраняет руку оператора от травмы ветками или шипами.

Именно для женской аудитории этот садовый режущий инструмент будет особенно удобен, ведь усилие при обрезке толстых ветвей намного меньше.

Сухие ветки режет почти так же хорошо, как и свежие, правда, их диаметр должен всё же быть чуть меньше.

Движущиеся части желательно продувать и очищать от стружки или растительного мусора. Спустя годы можно сбрызнуть храповик WD-40.

Секатор с храповым механизмом станет верным помощником на приусадебном участке, с ним комплекс садоводческих работ будет проводить намного легче и удобнее.

Читайте также другие полезные статьи:

Видео-советы по выбору

Технические характеристики и особенности секатора с храповым механизмом

Трещоточный ключ — очень важный инструмент в гараже. С помощью него можно легко откручивать гайки и болты в труднодоступных местах. Но главное преимущество такого ключа в том, что головка очень крепко хватается за болт или гайку, в отличие от рожкового ключа или накидного. При использовании такого ключа остается только два варианта, либо вы открутите то, что задумали, либо болт не выдержит и оборвется. Стоят хорошие ключи немалых денег, так что есть смысл сделать такой ключ самому, к тому же, делать что-то своими руками всегда полезно и интересно.

Крайне сомнительно, что вы узнаете по фото, из чего сделан этот ключ. А деталь тут использовалась довольно распространенная и общедоступная – это храповой механизм от велосипеда. Он способен выдерживать довольно высокие нагрузки и при этом долго служит. В связи с этим этот узел отлично подойдет для изготовления трещоточного ключа. Собирается ключ довольно просто, в основном вам предстоят сварочные и шлифовально-отрезные работы. Изготовленный ключ двухсторонний, то есть при его переворачивании можно как откручивать, так и закручивать. Рассмотрим более подробно, как же сделать такой ключ.

Материалы и инструменты, которые использовал автор:

Список материалов:

— звездочка с храповиком от велосипеда; — кусок стального стержня; — стальной шарик; — пружинка от ручки; — листовая сталь.

Список инструментов:

— болгарка ; — тиски; — сварочный аппарат; — дрель; — молоток.

Процесс изготовления трещоточного ключа:

Шаг первый. Подготовка храповика

Изначально автор решил снять звездочку со старого велосипедного колеса. Но это оказалось сделать не так просто и в итоге храповик был поврежден, не смотря на то, что он и так был ржавый и изношенный. В итоге было принято решение купить новую звездочку.

Зажимаем звездочку в тисках и с помощью плоскогубцев обламываем зубья. Нашей задачей будет их убрать полностью. Их можно срезать также болгаркой. Далее автор шлифует деталь так, чтобы сгладить все те места, где были зубья. В итоге мы имеем чистый храповик без звездочки.

Шаг четвертый. Изготовление центральной части ключа

В центре ключа у нас находится ось, заточенная под четырехугольник, сюда мы будем надевать головки. Для крепления этой самой оси понадобится листовой металл, вырезаем из него два круга такого диаметра, чтобы они плотно зашли внутрь храповика. В центре кругляков сверлим и растачиваем отверстия под центральный стержень.

Ну а далее используем сварку, чтобы сварить все эти детали вместе. Как все происходит более детально, можно видеть на фото.

Шаг шестой. Фиксирующее устройство

Чтобы головки не спадали с ключа, на нем нужно сделать фиксатор. Для его изготовления будет нужна автоматическая ручка, из нее достаем пружинку. Также вам понадобится стальной небольшой шарик, подойдет от велосипедного подшипника.

Сверлим в оси отверстия, сперва сквозное, а потом увеличиваем их до нужных размеров. Суть в том, чтобы шарик не выпадал из отверстия, если его вставить с более широкого отверстия.

Ну а далее закидываем шарик и поджимаем его пружинкой. В качестве упора для пружинки автор просто забивает в отверстия кусочки пластика от ручки.

Шаг седьмой. Покраска и испытания

В завершении отшлифуйте сварные швы и покрасьте ключ, чтобы он красиво смотрелся и не ржавел. Теперь не каждый мастер поймет, из каких запчастей он сделан. На ручку можно надеть несколько слоев термоусадки, чтобы за нее было приятно браться.

Эксперименты показали, что ключ довольно успешно справляется с поставленными задачами. Он отлично затягивает и откручивает гайки, винты, болты и так далее. Пользоваться им удобно, он сделан из доступных материалов, а по качеству на много превосходит многие покупные. На этом все, надеюсь, проект вам понравился. Удачи и творческих вдохновений при изготовлении самоделок! Не забывайте делиться своими проектами с нами.

Сфера применения

На храповиках базируются и промышленные агрегаты с компонентами инженерных конструкций, и работа мелких фурнитурных элементов для инструмента. Это говорит об универсальности устройства и его гибкости с точки зрения технической интеграции. Например, простейший храповый механизм для касок позволяет осуществлять регулировку ремня оголовка через колесико, передающее движение системе фиксации.

В инструментах данное устройство служит как средство установки определенных рабочих параметров. В конструкции секатора, в частности храповик позволяет четко фиксировать шаг реза в рамках заданного диапазона. Если же говорить о более ответственных направлениях, то на первый план выйдет станочное производственное оборудование. Поперечно-строгальные агрегаты оснащаются наружными колесами храповиков, которые выдерживают большие физические нагрузки. В круглошлифовальных станках данное устройство задействуется в целях обеспечения радиальных подач – монтаж производится в комбинации с поршневыми приводами. Помимо этого, храповики используют в лебедочных системах, домкратах, стартерных и заводных механизмах.

Описание инструмента

При выборе любого секатора, следует обратить внимание на его характеристики:

- размер ручек. В наше время некоторые производители делают ставку на ручные садовые инструменты маленьких размеров. Тем не менее, выбирая секатор, длину рычага нужно брать побольше, это обеспечит меньшее прикладывание усилий при обрезании ветки. Некоторые производители секаторов учли возможность регулировки максимальной ширины, что очень удобно при проведении однотипных работ. Так, к примеру, лезвия на секаторе гардена находятся под углом к оси рукояток, благодаря чему увеличивается рычаг, и снижаются усилия при обрезке деревьев. Наиболее удобен он при обрезке молодых веточек, кустов и цветов. Секатор гардена с наковальней отлично подходит для обрезки старых, одревесневших веток и виноградной лозы. Эргономичной формы рукоятки инструмента удобно лежат в руке. Два положения захвата дают возможность проводить мощную обрезку, а также быстрое срезание веточек. Верхнее лезвие, расположенное под углом режущей головки, имеет прецизионную заточку и покрытие от налипания;

Конструкционное исполнение

Функциональные части механизма работают на обеспечение прерывистого движения, требуемого для одностороннего смещения зубчатого колеса. Последнее выступает наиболее значимой частью системы и представляет собой металлический диск с зубцами. Для обеспечения надежности колесо изначально выполняется по технологии ковки или литьевым способом.

Количество зубцов может быть разным – это зависит от рабочего диапазона целевой конструкции. В типовых моделях возможность 30-градусного поворота обеспечивают 12 зубцов. Минимальное число переходных пазов достигает 6 – к примеру, такая конфигурация используется в храповых механизмах для стяжных ремней-рэчетов. Кроме рабочего колеса, в конструкцию также входит крепежная «собачка», стопорный механизм, вал и рычаг. Физические свойства элементов, схема расположения, наличие отдельных функциональных компонентов и размеры могут меняться в зависимости от модели и особенностей конструкции.

Маркировка (бирка крепежного ремня) по стандарту EN

Стандарт обязывает производителей крепежных устройств к разработке соответствующей маркировки для крепежных ремней. Для двухкомпонентных стяжных ремней рекомендовано наличие двух бирок — на длинной ременной ленте и на короткой ленте с механизмом затяжки. Осмотр часто выявляет ее отсутствие, что создает проблему оценки данного ремня. Производитель часто вшивает черные опознавательные продольные швы в ременную ленту для обозначения допустимой рабочей нагрузки.

Указываемые в бирке данные согласно DIN EN 12195-2:

- Производитель (наименование и символ).

- Год выпуска.

- Материал изготовления ременной ленты.

- Длина крепежного ремня в метрах

- Допустимая рабочая нагрузка (LC) в daN.

- Стандартная ручная сила (SHF).

- Сила предварительного натяжения (STF) в натяжном рычаге в daN, при креплении прижимом.

- Код производителя.

- Указание на соответствие стандарту EN 12195-2.

- Удлинение при максимально допустимой рабочей нагрузке (в %).

- Указание «НЕ ПОДНИМАТЬ ТОЛЬКО КРЕПИТЬ».

Цвет бирки крепежного ремня рассказывает о материале ременной ленты:

Глава 4. Механизмы прерывистого и одностороннего движения

У этого термина существуют и другие значения, см. Рэтчет (трансформер).

Файл:Sperrklinke Schema.svg Храповой механизм, состоящий из собачки (a

) и зубчатого колеса (

b

)

Храповой механизм ручной лебёдки

Храпово́й механи́зм

(храпови́к) — зубчатый механизм

прерывистого движения

, предназначенный для преобразования возвратно-вращательного движения в прерывистое вращательное движение в одном направлении. Проще говоря, храповик позволяет оси вращаться в одном направлении и не позволяет вращаться в другом. Храповые механизмы используются достаточно широко — например, в турникетах, гаечных ключах, заводных механизмах, домкратах, лебёдках, замках наручников и т. д.

Храповик обычно имеет форму зубчатого колеса с несимметричными зубьями, имеющими упор с одной стороны. Движение колеса в обратную сторону ограничивается собачкой

, которая прижимается к колесу пружиной или под собственным весом.

Ручная барабанная лебедка – разновидности

Ручная лебедка с барабаном – это классика жанра. Кроме общего элемента – шкива, на который наматывается трос, приспособления имеют различные типы привода.

Односкоростной шестеренчатый привод

К барабану прочно прикреплена большая, основная шестерня. На нее, и на крепление, ложится вся нагрузка. Поэтому надежность элементов должна быть на должном уровне. В зацеплении с основной, расположена ведущая маленькая шестеренка.

Соотношение количества зубьев и есть величина передаточного отношения. Проще говоря – коэффициент усиления. Ведущая шестерня составляет одно целое с приводным валом. Поскольку речь идет о ручном инструменте – на вал надета рукоятка для вращения.

Длина рычага также влияет на степень усиления. Чем плечо рукоятки больше – тем меньше усилия надо приложить.

С помощью подобных устройств можно в одиночку поднимать несколько центнеров груза или перемещать автомобиль весом 2-3 тонны. При этом скорость вращения барабана достаточно высокая.

Многоскоростной шестеренчатый привод

Конструкция состоит из двух или более пар шестерен, каждая из которых обладает коэффициентом усиления в десятки раз. При последовательном зацеплении эти коэффициенты складываются, многократно увеличивая усилие.

Обратная сторона медали – пропорциональное снижение скорости. Имея такую лебедку, вы можете осуществлять медленный вертикальный подъем грузов более тонны, но если вам придется работать с двумя мешками цемента – время подъема растянется на десятки минут.

Поэтому производители предоставили возможность использовать каждую пару шестерен в отдельности. Закрепив рукоятку на прямой паре – мы получаем среднее усилие с высокой скоростью. Перекинув ее на вторую пару – теряем в скорости, но увеличиваем силу в два раза.

Обязательным элементом всех лебедок с ручным приводом является стопор, или «собачка»

Работает он по принципу храпового механизма. После прекращения подачи усилия на рукоятку зубья звездочки упираются в стопор, предотвращая разматывание троса под тяжестью груза. Это повышает безопасность, но механизм имеет недостаток.

При подъеме он работает идеально, а вот при спуске совершенно бесполезен. Во время обратного вращения «собачку» просто откидывают в сторону, освобождая храповик.

Червячный привод

Для увеличения усилия применяется червячный механизм. Принцип расчета передаточной пары, по сравнению с плоскими шестернями несколько иной, но техника та же. Небольшая по диаметру винтовая шестерня вращает основную, закрепленную на барабане.

Преимущество конструкции – большой коэффициент усиления. Еще один плюс – конструкция самостопорящаяся. То есть, если не прикладывать усилие к рукояти – машина остановится. Это повышает безопасность и комфорт.

Ручку можно вращать в любую сторону, поднимать и опускать груз – не опасаясь за то, что он сорвется.

Серьезный недостаток конструкции – большое трение в червячной паре. Механизм нуждается в постоянной смазке, иначе износ будет просто катастрофическим. При работе «на сухую» пара может просто заклинить.

Учитывая механику процесса – есть ограничения по весу, с которым можно работать. Зато инструмент получается компактным, и часто применяется именно в домашнем хозяйстве.

Планетарный редуктор

При выдающейся компактности (механизм редуктора фактически находится внутри барабана), количество шестеренчатых пар может доходить до десяти. Усиление при такой конструкции может достигать сотен раз. Единственный недостаток – высокая стоимость изделия, поэтому в быту применяется редко.

Как сделать зажим для ремня храпового механизма

У меня никогда не было настоящего зажима для ремешка, чтобы справиться с неуклюжими ремнями с храповым механизмом и другими, не идеальными методами. Но недавно я купил один, чтобы иметь под рукой, и подумал, что я должен заглянуть внутрь, чтобы увидеть, как это работает:

Рычажный тип. Как известно, все секаторы делятся на простые ножничные и рычажные, где лезвие соединено с рукояткой не напрямую, а через дополнительные оси и детали. Это позволяет более полно использовать правило рычага, уменьшая рабочее плечо силы (в месте крепления к подвижному лезвию). Конструкционно все секаторы с храповым механизмом являются рычажными.

Рычажный тип. Как известно, все секаторы делятся на простые ножничные и рычажные, где лезвие соединено с рукояткой не напрямую, а через дополнительные оси и детали. Это позволяет более полно использовать правило рычага, уменьшая рабочее плечо силы (в месте крепления к подвижному лезвию). Конструкционно все секаторы с храповым механизмом являются рычажными. назначение: для изгороди;

назначение: для изгороди; назначение: для изгороди;

назначение: для изгороди; назначение: для изгороди;

назначение: для изгороди; назначение: для изгороди;

назначение: для изгороди; назначение: для изгороди;

назначение: для изгороди; назначение: для изгороди;

назначение: для изгороди;