Старение металла что это такое?

Виды и режимы старения металла

Особенности процесса старения металлов: определение, способы, виды. Отличия естесственного старения от искусственного. Нюансы проведения операций, двойное старение, основные параметры.

Старение металла может происходить в результате длительной эксплуатации, при возникновении форс-мажорных обстоятельств, при нарушении технологии изготовления конструкции и выполняться специально. В первом и втором случае теряются первоначально заложенные свойства – материал физически изнашивается, и, как правило, требуется его полная замена. В третьем случае при выполнении гибочных, монтажных, сварных и других операций снижаются эксплуатационные свойства, что в некоторых случаях недопустимо. Поэтому особо ответственные изделия проверяют на склонность к деформационному старению по определенным методикам. Специально выполняемая операция по старению металла, имеющая второе название – дисперсионное твердение – разновидность заключительной термической обработки, которая проводится с целью получения необходимых физических, химических и механических свойств. Может выполняться естественным путем, искусственным способом (термообработкой) и пластическим деформированием. Используется для сплавов и металлов, у которых пересыщенный твердый раствор выделяет избыточный компонент и самопроизвольно распадается. В результате проведения операции любым способом у материалов увеличиваются такие показатели, как прочность и твердость, которые сохраняются на протяжении срока эксплуатации, но снижаются показатели пластичности и вязкости.

Виды старения металла

Выделяют 2 вида старения металла: термическое и механическое. Термический вид является разновидностью искусственного старения металла, которое выполняют с подогревом до определенной температуры, выдержкой и охлаждением на воздухе. В процессе операции изменяется растворимость углерода в альфа-железе в зависимости от температуры, до которой была нагрета заготовка. Режимы проведения операции зависят от марки стали, чугуна, цветного металла или сплава и указываются в технологическом процессе по выполнению операции. Различают следующие виды искусственного старения металлов:

- полное (выполняется при определенной температуре с продолжительностью, обеспечивающей максимальные прочностные характеристики);

- неполное (выполняется при более низкой температуре непродолжительно для повышения прочности и сохранения пластических свойств);

- перестаривание (выполняется при высокой температуре или с большой выдержкой с целью получения высокой прочности, коррозионной стойкости, электропроводности и других свойств);

- стабилизирующее (выполняется для стабилизации размеров и физико-химических свойств изделия).

Кроме того, операция может выполняться за насколько стадий, так называемое ступенчатое или двойное старение. Вначале нагрев осуществляют при более низкой температуре, а затем – при высокой. На первом этапе создаются многочисленные центры выделений твердого раствора, а на втором – обеспечивается их распад. Таким образом получается однородность и плотность распределения выделений в материале.

При естественном старении материал выдерживается при комнатной температуре определенное время, что приводит к повышению твердости, прочности и текучести. Процесс этот длительный. Обычно занимает 15 и больше дней (зависит от материала), когда изготовленные детали и заготовки хранятся на открытом воздухе. Чтобы ускорить процесс получения качественного материала и получить те же результаты, выполняют операцию искусственного старения в специальных печах по определенной технологии.

Механический вид называют деформационным, осуществляют путем пластической деформации при нагреве ниже температуры рекристаллизации материала. Обычно это 20 °C. Возможен вариант совмещения механического и термического старения. Такой способ применяют для легированных сталей.

Режимы старения

| Металл или сплав на его основе | Температура нагрева, °C | Время выдержки, час |

|---|---|---|

| Алюминий | 100÷235 | 1÷17 |

| Медь | 160÷330 | 2÷25 |

| Титан | 550 | 1 |

| Магний | 170÷180 | 16 |

| Никель | 690÷710 | 16 |

| Сталь с высоким содержанием углерода | 130÷150 | 25÷30 |

Операция может выполняться без предварительной закалки заготовок или деталей и с ней. И тут важно правильно подобрать температуру нагрева: она должна быть ниже той, при которой происходила закалка. В любом случае это оговаривается в технологическом процессе по изготовлению той или иной детали, который разрабатывают специалисты на производстве с учетом применяемого оборудования и режимов старения.

Скорость нагрева до температуры, с какой производится операция, особой роли не играет. Однако для алюминия и его сплавов лучше выполнять медленный нагрев. Это повысит прочность изделия.

Старение черных, цветных металлов и их сплавов является распространенным технологическим процессом, позволяющим добиться нужных свойств. Операция должна производиться с учётом структурных и физико-химических особенностей марки металла на качественном оборудовании, специально предназначенном для проведения искусственного старения. Такие печи выпускают отечественные и зарубежные производители в широком ассортименте. Они соответствуют современным требованиям к энергосбережению и безопасности, простоты в управлении и обслуживании. Работают на разных температурных режимах. Многие из моделей могут встраиваться в конвейерные линии, что позволяют повысить производительность труда. Различаются такие печи объемом садки, производительностью, мощностью и наличием дополнительных функций, которые упрощают выполнение такого вида термообработки.

Просим тех, кто занимался вопросами старения и выполнял такие операции, поделиться опытом в комментариях к тексту.

Старение металла

Старение металла – это процессы, протекающие внутри металла и вызывающие изменения физических и механических свойств, внутренней структуры. Проистечение данных процессов может происходить естественным путем (при большой длительности по времени и температуре, приближенной к 20°С) и искусственным воздействием (термообработкой и пластическим деформированием).

Процесс старения

Старение в качестве температурной обработки используется как заключительная операция. Применима к тем металлам и сплавам, у которых пресыщенный твердый раствор может выделять избыточный компонент и самопроизвольно распадаться.

После проведения процедуры старения у металла увеличиваются твердость с прочностью, но при этом снижаются вязкость с пластичностью, но эти значения сохраняются на протяжении срока работы.

Старение стали производится для изменения внутренней структуры после закалки. Полученный твердый раствор феррита пресыщенный углеродом и азотом при нагревании распадается. В зависимости от количества содержания углерода в сплаве внутренняя структура может приобретать форму:

- дискообразную (в виде тонких пластинок);

- сферическую;

- кубическую;

- игольчатую.

Искусственное старение металла (термообработка) применяется к тем сплавам, в которых растворяемость одного элемента в твердом состоянии значительно снижена. Это проявляется при снижении температуры.

Во время искусственного старения в сталях с низким содержанием углерода, не выше 0,05%, распадается пресыщенный твердый альфа раствор. При этом выделяются избыточные фазы. Такая метаморфоза приводит к тому, что снижается пластичность, но приводит к увеличению твердости и прочности.

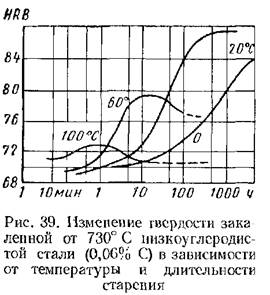

На рисунке показана модель Орована, которая иллюстрирует перемещение дислокаций. Максимального эффекта добиться возможно при естественном старении, но время затраченное на это будет значительным. Увеличить скорость протекания процесса можно искусственным старением, но при этом прочностные характеристики будут снижены.

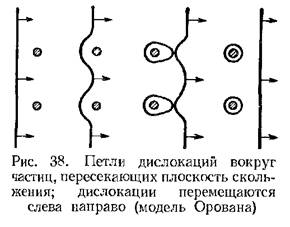

Твердость в зависимости от времени старения

На графике отчетливо видно, что сокращение времени старения не позволяет получить высокую твердость.

Течение процесса старения во многом зависит от углерода и азота. Особенно это заметно в малоуглеродистых сталях. Азот с уменьшением температуры начинает хуже растворятся в альфа железе. Например, при температуре 590°С растворенного азота содержится 0,1%, но уже при 20°С его содержание снижается до 0,004%. При старении альфа раствор выделяет нитриды. Поэтому влияние азота менее выражено по сравнению с тем же углеродом при температурном воздействии.

При увеличении углерода в сталях увеличивается эффект изменения структуры, получаемый при термическом воздействии. Объем углерода, максимум которого может раствориться в альфа железе составляет 0,02-0,04%. При таком содержании закаленное изделие, подвергнутое естественному старению обладает твердостью в полтора раза выше чем после отжига.

Старение – это основной способ увеличения прочности жаропрочных сплавов (с высоким содержанием никеля). В эту же группу относятся сплавы на основе алюминия, меди, магния. Кроме того, измененная структура вышеперечисленных металлов и сплавов придает им коэрцитивную силу.

Алюминиевые и алюминисто-медные сплавы подвергаются деструкции при различных температурах (свыше 100°С) из-за различия в температуре распада структуры разных металлов. Так выделяют низкотемпературное и высокотемпературное изменение структуры.

Распад твердого раствора проходит по двум путям. В первом случае это образование и рост частиц фазы идет по всему объему. Во втором случае распад прерывистый (ячеистый). Во время него ячейки растут колониями. У колоний структура ячеистая, а рост идет от границы зерна и движется во внутрь, уменьшая размер.

Механическое и термическое старение

Существует два вида старения металла: термическое и механическое. Рассмотрим каждый из них более подробно.

Термическое старение

Фаза упрочняющая металл во время термического воздействия происходит в точке максимума. Здесь проходит метастабильный промежуток раствора в зоне Гинье-Престона. Такой вид упрочнения металлов и сплавов принято называть дисперсионным.

Зависимость прочности от времени и температуры старения

При более длительной выдержке начинается перестаривание, то есть снижение прочностных характеристик. На это влияют:

- коагуляция;

- частичная замена частиц некогерентыми.

Виды термического старения металла:

- Двухступенчатое – закалка, затем выдержка при температуре замещения, а потом выдерживание с повышенной температурой для получения однородности твердого раствора.

- Закалочное – закалка и одна фаза выдержки с естественным охлаждением.

- Естественное – для алюминиевых сплавов.

- Искусственное – для сплавов из цветных металлов с нагревом до температуры выше той, которая используется для естественной деструкции.

- Стабилизационное – высокая температура старения и длительный срок выдержки помогают сохранить размеры и свойства детали.

Механическое старение металла

Деструкция стали при помощи деформирующих усилий происходит в диапазоне температур ниже процесса рекристаллизации. Обусловлено это образованием и движением дислокаций. При холодной пластической деформации увеличивает плотность дислокаций, которые далее еще больше увеличиваются при увеличении нагрузок.

Изменяющиеся механические свойства металла вызывает движение атомов углерода и азота к дислокациям, которые размещены в альфа растворе. Достигнув дислокаций атомы образуют облака (атмосферы Котрелла). Данные скопления препятствуют движению дислокаций, благодаря чему происходит изменение свойств. Появляются присущие состаренным термообработкой деталям свойства.

Если на эффект старения деформированием сильно влияют азот, никель и медь, то с добавками ванадия, титана и ниобия данный эффект полностью пропадает. Поэтому рекомендуется использовать сталь с содержанием алюминия 0,02-0,07%.

Рекомендуемые режимы для проведения старения

- для сталей с высоким содержанием углерода: температура порядка 130°С-150°С, время выдержки порядка 25-30 часов;

- для сплавов из цветных металлов: температура порядка 250°С, время выдержки порядка 1 часа.

- для естественного процесса: температура порядка 20°С;

- для искусственного протекания процесса: температура порядка 250°С, время выдержки порядка 1 часа.

Температура нагрева и время выдержки подбирается индивидуально к каждой марке металла и к сплаву в зависимости от их состава.

Старение металла: сущность процесса и преимущества

Старение или дисперсионное отвердение – вид термической обработки закаленных сплавов/металлов без полиморфного превращения при диффузной подвижности атомов. Процесс протекает под световым / тепловым излучением, воздействием гравитационных/ магнитных полей и обусловлен выделением из пересыщенных твердых растворов дисперс¬ных частиц (0,01–1 мкм). После завершения фазовых превращений металлы/сплавы с железом, титаном, молибденом обретают равновесные состояния и новые качества.

Свойства материалов после старения

Термодинамическая неравновесность влияет на конкретные физико-химические свойства. Движение атомов углерода и азота к дислокациям – линейным дефектам кристаллической решетки приводит к сдвигу напряжения и необратимой деформации в сталях. Процесс улучшает характеристики, присущие металлам, состаренным термообработкой.

При закалке и после кристаллизации стали и сплавы сохраняют атомную структуру, свойственную для высокотемпературной среды. При фазовом превращении в условиях предварительной холодной деформацией повышаются показатели прочности и твердости, вызванной перестройкой кристаллической структуры. В низкоуглеродистой котельной стали возникает охрупчивание, возрастает коэрцитивная сила.

В низколегированной после распада пресыщенного твердого раствора снижаются вязкость и пластичность, зато усиливаются твердость и прочность. Эти свойства важны для производства металлургического проката. При содержании углерода от 0, 07% позитивные показатели в 1,5 выше.

Виды старения

Различают природное, искусственное, деформационное дисперсионное отвердение. Под естественным или низкотемпературным понимают потерю начальных свойств и приобретение новых в условиях нормальной среды. Речь идет о физическом износе материалов. Плотность усиливается самопроизвольно при показателях от + 20 °С. Процесс протекает непрерывно с затуханием во времени, и обусловлен выделением избыточных дисперсных частиц, стремящихся к равновесному состоянию.

Холодная пластическая деформация

Она подразумевает изменение начальных характеристик материалов после длительного хранения в естественных условиях и кратковременных нагревов до 99- 299 °С. При холодной деформации меняется форма частиц.

Они вытягиваются и формируют строчечную микроструктуру, ускоряют размежевание частиц твердого раствора. Это стимулирует сегрегацию, ухудшает вязкость, что нежелательно для листовой стали и металлов для штамповки.

Искусственное старение

При принудительном нагревании физико-механические свойства меняются за 1-2 часа. Результат достигается термообработкой пластически деформированных твердых растворов. Воздействие горячей среды стимулирует диффузионные процессы, выпадение из растворов вторичных фаз. Корректные режимы для углеродистых сталей:120°С-150°С с протеканием физико- химических процессов 25-28 часов. Для цветных сплавов достаточно 60 минут при 250°С.

Дисперсионное отвердение сплавов

Способ необходим для повышения жаропрочности и коэрцитивной силы составов с алюминием, медью, другими добавками. При тепловом расширении в диапазоне температур 190-200 °С возрастает внутреннее напряжение. Изменение положения частиц и перегруппировка атомов приводит к пластическому сдвигу. Из-за нарушения связей выпадают кристаллы CuAl2 и формируют промежуточные структуры. При остывании твердые растворы из-за выделения фаз в разное время снова упрочняются.

Особенности состаривания стали

Металл подвергают термической обработке с целью трансформации структуры. При нагревании раствор феррита с азотом и углеродом распадается из-за фазовых превращений. Кристаллическая решетка принимает:

- кубическую;

- круглую;

- пластинчатую;

- игольчатую форму.

Следом выделяются карбиды и интерметаллические соединения. Старение происходит намного сложнее из-за особенностей конфигураций их решеток. В сталях с добавками вместе с Fe3C образуются тугоплавкие соединения:

- карбиды легирующих металлов (Cr4С Nb4C);

- двойные (W3Co3C);

- интерметаллиды (Fe3Nb2).

Упрочнение достигается при малом размере частиц (0,01-0, 05 мкм), равномерном распределении их в структуре. Они не подвержены коагуляции в агрессивной среде и относятся к композиционным материалам.

Перестаривание

Прочностные характеристики сплавов после достижения максимума снижаются. При коагуляции фаз и укрупнения дисперсных частиц, сокращения их количества часто случается структурное разупрочнение материала. К перестариванию приводит замена метастабильных частиц некогерентными. При низких температурах такого не происходит.

Декоративное состаривание в домашних условиях

Придать визуальный эффект меди или сделать поверхность шершавой можно самостоятельно, приобретя специальный раствор. Концентрат разводят 1:10, затем окунают в него изделия до получения декоративного результата. Остатки ополаскивают кипятком, поверхность протирают. Другой способ: в емкость с деревянным бруском наливают аммиак, не доходя до краев. Кладут деталь, закупоривают тару крышкой и оставляют на 2-4 часа.

Алюминий

Серебристо-белый металл натирают двууглексилой содой. Декоративности придают керосин и копоть, смесь из части воды и соли. Жидкость наносят кистью несколько раз, контролируя эффект. Процедура занимает до двух дней.

Латунь

Многокомпонентный сплав реагирует на яблочный уксус и соль. Ингредиенты соединяют в соотношении 3:1. Смесь заливают в пульверизатор и орошают деталь 30 минут. На конечном этапе полируют парафином. Медь и латунь обрабатывают слабым концентратом серной/ азотной кислоты тампоном на деревянном стержне. При контакте металл меняет оттенок от интенсивно зеленого до темно- коричневого. Для испарения токсичных остатков деталь нагревают и моют горячей водой.

Железо

Поверхность покрывают более агрессивным составом с серной кислотой. Сначала детали очищают, смазывают олифой, раскаляют в печи или паяльной лампой. Для получения светлых оттенков подходит раствор азотной кислоты. При контакте с токсичными составами соблюдают технику безопасности: надевают перчатки, защищают лицо респиратором и очками. Работы проводят на воздухе.

Старение стали

Общие сведения. Старением называют изменение свойств сплавов с течением времени. В результате старения изменяются физико-механические свойства. Прочность и твердость повышаются, а пластичность и вязкость понижаются. Старение может происходить при температуре 20° С (естественное старение) или при нагреве до невысоких температур (искусственное старение).

Различают два вида старения: 1) термическое, протекающее в закаленном сплаве; 2) деформационное (механическое), происходящее в сплаве, пластически деформированном при температуре ниже температуры рекристаллизации.

Термическому старению подвергаются сплавы, обладающие ограниченной растворимостью в твердом состоянии, когда растворимость одного компонента в другом уменьшается с понижением температуры. Деформационное старение не связано с диаграммой состояния сплава. К старению склонны многие сплавы железа и сплавы цветных металлов. Результаты старения могут быть разными. В одних случаях старение является положительным и его используют: 1) при термической обработке алюминиевых, магниевых, титановых и некоторых других цветных сплавов для повышения их прочности и твердости (термическое старение); 2) для упрочнения деталей из пружинных сталей, которые при эксплуатации должны обладать высокими упругими прочностными и усталостными свойствами (деформационное старение). В других случаях старение является отрицательным: резкое снижение ударной вязкости и повышение порога хладноломкости в результате старения (особенно деформационного) могут явиться причиной разрушения конструкции; ухудшение штампуемосги листовой стали; изменение размеров закаленных деталей и инструмента при естественном старении, что осбенно вредно для точного измерительного инструмента и прецизионных деталей (например, подшипников); размагничивание в процессе эксплуатации стальных закаленных постоянных магнитов; преждевременное разрушение рельсов в пути.

диаграммы). Поэтому низкоуглеродистая сталь способна подвергаться процессу термического старения.

диаграммы). Поэтому низкоуглеродистая сталь способна подвергаться процессу термического старения.

-растворе (рис. 38),в результате чего повышаются твердость и прочность и понижается пластичность.

-растворе (рис. 38),в результате чего повышаются твердость и прочность и понижается пластичность.

. Выделившиеся частицы становятся более крупными, расстояние между ними увеличивается, что в меньшей степени препятствует перемещению дислокаций в твердом растворе и поэтому твердость понижается.

. Выделившиеся частицы становятся более крупными, расстояние между ними увеличивается, что в меньшей степени препятствует перемещению дислокаций в твердом растворе и поэтому твердость понижается.

Кроме углерода на процесс старения низкоуглеродистой стали влияет азот, растворимость которого в а-железе уменьшается с понижением температуры (с 0,1% N при 590° С до 0,004% N при температуре 20е С). При старении из пересыщенного а-раствора выделяются нитриды, но по сравнению с углеродом азот оказывает меньшее влияние на термическое стерение.

Наибольший эффект термического старения наблюдается у сталей с концентрацией углерода, равной или близкой максимальной растворимости углерода в а-железе (0,02—0,04% С); например, твердость железа типа Армко (0,02% С) после закалки и естественного старения по сравнению с твердостью в отожженном состоянии увеличивается на 175%.

С увеличением содержания углерода склонность стали к термическому старению уменьшается.

Предшествующая термическая обработка на склонность низкоуглеродистой стали к термическому старению влияет следующим образом: наибольший эффект наблюдается в стали, подвергнутой закалке, в меньшей степени после нормализации, а после отжига или закалки и высокого отпуска сталь старению не подвержена.

Деформационное старение низкоуглеродистой стали. Деформационному старению подвержена сталь, пластически деформированная при температуре ниже температуры рекристаллизации. Деформационное старение объясняется теорией дислокаций. При холодной пластической деформации возрастает количество (плотность) дислокаций, увеличивающееся с повышением степени деформации. При старении атомы азота и углерода, находящиеся в а-растворе, перемещаются к дислокациям, образуя вокруг них скопления, называемые облаками (атмосферами) Котрелла . Эти скопления атомов блокируют дислокации, затрудняют их перемещение при пластической деформации, в связи с чем твердость и прочность стали повышаются, а пластичность понижается.

Старение проявляется в низкоуглеродистой стали сразу, если деформация ее производится при температуре 200—300° С. Хрупкость стали, возникающая непосредственно после деформации в указанном температурном интервале, соответствующем появлению на поверхности стальной детали синего цвета побежалости, называют синеломкостью.

На деформационное старение в основном влияет азот; медь и никель увеличивают интенсивность деформационного старения, а алюминий и кремний значительно снижают его эффект; хром, ванадий и титан при определенных концентрациях исключают деформационное старение.

Экономичнее применять сталь, содержащую алюминий. Алюминий связывает азот в нитриды, а для уменьшения влияния углерода применяется специальная термическая обработка до и после деформирования. Такой сталью является листовая сталь марки 08Ю (0,02—0,07% А1).

Изменение механических свойств при деформационном старении зависит от температуры, степени и способа деформации и длительности старения. При естественном деформационном старении процесс идет медленно и заканчивается через 15 суток с максимальным упрочнением. При искусственном деформационном старении с повышением температуры и выдержки твердость снижается. Па склонность стали к деформационному старению в паи большей степени влияет деформация сжатием при степени деформации до 10%. В связи с неблагоприятным влиянием деформационного старения на свойства стали для некоторых низ коугле роди стых сталей предусмотрено специальное испытание на склонность к деформационному старению.

Старение высокоуглеродистой стали. Размеры деталей из закаленной высокоуглеродистой стали (в которой после нагрева и охлаждения произошли изменения объема) при длительном вылеживании при температуре 20° С (естественное старение) постепенно изменяются.

Стабилизация напряженного состояния достигается искусственным старением при 125—150° С с выдержкой 25—30 ч. Обработку целесообразно вести в следующей технологической последовательности: закалка, низкий отпуск, предварительное шлифование, старение, чистовое шлифование. Если желательно сохранить после закалки более высокую твердость, старение целесообразно проводить при 125—130° С.

) аустенит при последующей

) аустенит при последующей

выдержке при температуре 20° С в мартенсит не превращается.

близка к 0° С. Поэтому для

близка к 0° С. Поэтому для

стабилизации остаточного аустенита достаточно охлаждение до температур, близких к 0° С.

Искусственное старение металла — механическое и термическое

Старе́ние ста́ли — изменение свойств материала (стали), протекающее во времени без заметного изменения микроструктуры. Такие процессы происходят главным образом в низкоуглеродистых сталях (менее 0,25 % С). При старении за счёт скопления атомов углерода на дислокациях или выделения избыточных фаз из феррита (карбидов, нитридов) повышаются прочность, порог хладноломкости, но снижается сопротивление хрупкому разрушению. Склонность стали к старению снижается при легировании её алюминием, титаном или ванадием.

Термическое старение

При ускоренном охлаждении с 650—700 °C в низкоуглеродистой стали задерживается выделение третичного цементита и при нормальной температуре фиксируется перенасыщенный альфа-раствор (феррит). При последующей выдержке стали при нормальной температуре или при повышенной 50—150 °C происходит образование атмосфер Коттрелла или распад твёрдого раствора с выделением третичного цементита (ε-карбида) в виде дисперсных частиц. Старение технического железа (стали) также может быть вызвано выделением твёрдых частиц нитрида Fe16N2 или Fe4N.

Òåõíîëîãèÿ òåðìè÷åñêîé îáðàáîòêè ìåòàëëîâ

Îáùèå ñâåäåíèÿ. Ñòàðåíèåì íàçûâàþò èçìåíåíèå ñâîéñòâ ñïëàâîâ ñ òå÷åíèåì âðåìåíè.  ðåçóëüòàòå ñòàðåíèÿ èçìåíÿþòñÿ ôèçèêî-ìåõàíè÷åñêèå ñâîéñòâà. Ïðî÷íîñòü è òâåðäîñòü ïîâûøàþòñÿ, à ïëàñòè÷íîñòü è âÿçêîñòü ïîíèæàþòñÿ. Ñòàðåíèå ìîæåò ïðîèñõîäèòü ïðè òåìïåðàòóðå 20° Ñ (åñòåñòâåííîå ñòàðåíèå) èëè ïðè íàãðåâå äî íåâûñîêèõ òåìïåðàòóð (èñêóññòâåííîå ñòàðåíèå).

Ðàçëè÷àþò äâà âèäà ñòàðåíèÿ: 1) òåðìè÷åñêîå, ïðîòåêàþùåå â çàêàëåííîì ñïëàâå; 2) äåôîðìàöèîííîå (ìåõàíè÷åñêîå), ïðîèñõîäÿùåå â ñïëàâå, ïëàñòè÷åñêè äåôîðìèðîâàííîì ïðè òåìïåðàòóðå íèæå òåìïåðàòóðû ðåêðèñòàëëèçàöèè.

Òåðìè÷åñêîìó ñòàðåíèþ ïîäâåðãàþòñÿ ñïëàâû, îáëàäàþùèå îãðàíè÷åííîé ðàñòâîðèìîñòüþ â òâåðäîì ñîñòîÿíèè, êîãäà ðàñòâîðèìîñòü îäíîãî êîìïîíåíòà â äðóãîì óìåíüøàåòñÿ ñ ïîíèæåíèåì òåìïåðàòóðû. Äåôîðìàöèîííîå ñòàðåíèå íå ñâÿçàíî ñ äèàãðàììîé ñîñòîÿíèÿ ñïëàâà. Ê ñòàðåíèþ ñêëîííû ìíîãèå ñïëàâû æåëåçà è ñïëàâû öâåòíûõ ìåòàëëîâ. Ðåçóëüòàòû ñòàðåíèÿ ìîãóò áûòü ðàçíûìè.  îäíèõ ñëó÷àÿõ ñòàðåíèå ÿâëÿåòñÿ ïîëîæèòåëüíûì è åãî èñïîëüçóþò: 1) ïðè òåðìè÷åñêîé îáðàáîòêå àëþìèíèåâûõ, ìàãíèåâûõ, òèòàíîâûõ è íåêîòîðûõ äðóãèõ öâåòíûõ ñïëàâîâ äëÿ ïîâûøåíèÿ èõ ïðî÷íîñòè è òâåðäîñòè (òåðìè÷åñêîå ñòàðåíèå); 2) äëÿ óïðî÷íåíèÿ äåòàëåé èç ïðóæèííûõ ñòàëåé, êîòîðûå ïðè ýêñïëóàòàöèè äîëæíû îáëàäàòü âûñîêèìè óïðóãèìè ïðî÷íîñòíûìè è óñòàëîñòíûìè ñâîéñòâàìè (äåôîðìàöèîííîå ñòàðåíèå).  äðóãèõ ñëó÷àÿõ ñòàðåíèå ÿâëÿåòñÿ îòðèöàòåëüíûì: ðåçêîå ñíèæåíèå óäàðíîé âÿçêîñòè è ïîâûøåíèå ïîðîãà õëàäíîëîìêîñòè â ðåçóëüòàòå ñòàðåíèÿ (îñîáåííî äåôîðìàöèîííîãî) ìîãóò ÿâèòüñÿ ïðè÷èíîé ðàçðóøåíèÿ êîíñòðóêöèè; óõóäøåíèå øòàìïóåìîñãè ëèñòîâîé ñòàëè; èçìåíåíèå ðàçìåðîâ çàêàëåííûõ äåòàëåé è èíñòðóìåíòà ïðè åñòåñòâåííîì ñòàðåíèè, ÷òî îñáåííî âðåäíî äëÿ òî÷íîãî èçìåðèòåëüíîãî èíñòðóìåíòà è ïðåöèçèîííûõ äåòàëåé (íàïðèìåð, ïîäøèïíèêîâ); ðàçìàãíè÷èâàíèå â ïðîöåññå ýêñïëóàòàöèè ñòàëüíûõ çàêàëåííûõ ïîñòîÿííûõ ìàãíèòîâ; ïðåæäåâðåìåííîå ðàçðóøåíèå ðåëüñîâ â ïóòè.

äèàãðàììû). Ïîýòîìó íèçêîóãëåðîäèñòàÿ ñòàëü ñïîñîáíà ïîäâåðãàòüñÿ ïðîöåññó òåðìè÷åñêîãî ñòàðåíèÿ.

-ðàñòâîðå (ðèñ. 38),â ðåçóëüòàòå ÷åãî ïîâûøàþòñÿ òâåðäîñòü è ïðî÷íîñòü è ïîíèæàåòñÿ ïëàñòè÷íîñòü.

. Âûäåëèâøèåñÿ ÷àñòèöû ñòàíîâÿòñÿ áîëåå êðóïíûìè, ðàññòîÿíèå ìåæäó íèìè óâåëè÷èâàåòñÿ, ÷òî â ìåíüøåé ñòåïåíè ïðåïÿòñòâóåò ïåðåìåùåíèþ äèñëîêàöèé â òâåðäîì ðàñòâîðå è ïîýòîìó òâåðäîñòü ïîíèæàåòñÿ.

Êðîìå óãëåðîäà íà ïðîöåññ ñòàðåíèÿ íèçêîóãëåðîäèñòîé ñòàëè âëèÿåò àçîò, ðàñòâîðèìîñòü êîòîðîãî â à-æåëåçå óìåíüøàåòñÿ ñ ïîíèæåíèåì òåìïåðàòóðû (ñ 0,1% N ïðè 590° Ñ äî 0,004% N ïðè òåìïåðàòóðå 20å Ñ). Ïðè ñòàðåíèè èç ïåðåñûùåííîãî à-ðàñòâîðà âûäåëÿþòñÿ íèòðèäû, íî ïî ñðàâíåíèþ ñ óãëåðîäîì àçîò îêàçûâàåò ìåíüøåå âëèÿíèå íà òåðìè÷åñêîå ñòåðåíèå.

Íàèáîëüøèé ýôôåêò òåðìè÷åñêîãî ñòàðåíèÿ íàáëþäàåòñÿ ó ñòàëåé ñ êîíöåíòðàöèåé óãëåðîäà, ðàâíîé èëè áëèçêîé ìàêñèìàëüíîé ðàñòâîðèìîñòè óãëåðîäà â à-æåëåçå (0,02—0,04% Ñ); íàïðèìåð, òâåðäîñòü æåëåçà òèïà Àðìêî (0,02% Ñ) ïîñëå çàêàëêè è åñòåñòâåííîãî ñòàðåíèÿ ïî ñðàâíåíèþ ñ òâåðäîñòüþ â îòîææåííîì ñîñòîÿíèè óâåëè÷èâàåòñÿ íà 175%.

Ñ óâåëè÷åíèåì ñîäåðæàíèÿ óãëåðîäà ñêëîííîñòü ñòàëè ê òåðìè÷åñêîìó ñòàðåíèþ óìåíüøàåòñÿ.

Ïðåäøåñòâóþùàÿ òåðìè÷åñêàÿ îáðàáîòêà íà ñêëîííîñòü íèçêîóãëåðîäèñòîé ñòàëè ê òåðìè÷åñêîìó ñòàðåíèþ âëèÿåò ñëåäóþùèì îáðàçîì: íàèáîëüøèé ýôôåêò íàáëþäàåòñÿ â ñòàëè, ïîäâåðãíóòîé çàêàëêå, â ìåíüøåé ñòåïåíè ïîñëå íîðìàëèçàöèè, à ïîñëå îòæèãà èëè çàêàëêè è âûñîêîãî îòïóñêà ñòàëü ñòàðåíèþ íå ïîäâåðæåíà.

Äåôîðìàöèîííîå ñòàðåíèå íèçêîóãëåðîäèñòîé ñòàëè. Äåôîðìàöèîííîìó ñòàðåíèþ ïîäâåðæåíà ñòàëü, ïëàñòè÷åñêè äåôîðìèðîâàííàÿ ïðè òåìïåðàòóðå íèæå òåìïåðàòóðû ðåêðèñòàëëèçàöèè. Äåôîðìàöèîííîå ñòàðåíèå îáúÿñíÿåòñÿ òåîðèåé äèñëîêàöèé. Ïðè õîëîäíîé ïëàñòè÷åñêîé äåôîðìàöèè âîçðàñòàåò êîëè÷åñòâî (ïëîòíîñòü) äèñëîêàöèé, óâåëè÷èâàþùååñÿ ñ ïîâûøåíèåì ñòåïåíè äåôîðìàöèè. Ïðè ñòàðåíèè àòîìû àçîòà è óãëåðîäà, íàõîäÿùèåñÿ â à-ðàñòâîðå, ïåðåìåùàþòñÿ ê äèñëîêàöèÿì, îáðàçóÿ âîêðóã íèõ ñêîïëåíèÿ, íàçûâàåìûå îáëàêàìè (àòìîñôåðàìè) Êîòðåëëà . Ýòè ñêîïëåíèÿ àòîìîâ áëîêèðóþò äèñëîêàöèè, çàòðóäíÿþò èõ ïåðåìåùåíèå ïðè ïëàñòè÷åñêîé äåôîðìàöèè, â ñâÿçè ñ ÷åì òâåðäîñòü è ïðî÷íîñòü ñòàëè ïîâûøàþòñÿ, à ïëàñòè÷íîñòü ïîíèæàåòñÿ.

Ñòàðåíèå ïðîÿâëÿåòñÿ â íèçêîóãëåðîäèñòîé ñòàëè ñðàçó, åñëè äåôîðìàöèÿ åå ïðîèçâîäèòñÿ ïðè òåìïåðàòóðå 200—300° Ñ. Õðóïêîñòü ñòàëè, âîçíèêàþùàÿ íåïîñðåäñòâåííî ïîñëå äåôîðìàöèè â óêàçàííîì òåìïåðàòóðíîì èíòåðâàëå, ñîîòâåòñòâóþùåì ïîÿâëåíèþ íà ïîâåðõíîñòè ñòàëüíîé äåòàëè ñèíåãî öâåòà ïîáåæàëîñòè, íàçûâàþò ñèíåëîìêîñòüþ.

Íà äåôîðìàöèîííîå ñòàðåíèå â îñíîâíîì âëèÿåò àçîò; ìåäü è íèêåëü óâåëè÷èâàþò èíòåíñèâíîñòü äåôîðìàöèîííîãî ñòàðåíèÿ, à àëþìèíèé è êðåìíèé çíà÷èòåëüíî ñíèæàþò åãî ýôôåêò; õðîì, âàíàäèé è òèòàí ïðè îïðåäåëåííûõ êîíöåíòðàöèÿõ èñêëþ÷àþò äåôîðìàöèîííîå ñòàðåíèå.

Ýêîíîìè÷íåå ïðèìåíÿòü ñòàëü, ñîäåðæàùóþ àëþìèíèé. Àëþìèíèé ñâÿçûâàåò àçîò â íèòðèäû, à äëÿ óìåíüøåíèÿ âëèÿíèÿ óãëåðîäà ïðèìåíÿåòñÿ ñïåöèàëüíàÿ òåðìè÷åñêàÿ îáðàáîòêà äî è ïîñëå äåôîðìèðîâàíèÿ. Òàêîé ñòàëüþ ÿâëÿåòñÿ ëèñòîâàÿ ñòàëü ìàðêè 08Þ (0,02—0,07% À1).

Èçìåíåíèå ìåõàíè÷åñêèõ ñâîéñòâ ïðè äåôîðìàöèîííîì ñòàðåíèè çàâèñèò îò òåìïåðàòóðû, ñòåïåíè è ñïîñîáà äåôîðìàöèè è äëèòåëüíîñòè ñòàðåíèÿ. Ïðè åñòåñòâåííîì äåôîðìàöèîííîì ñòàðåíèè ïðîöåññ èäåò ìåäëåííî è çàêàí÷èâàåòñÿ ÷åðåç 15 ñóòîê ñ ìàêñèìàëüíûì óïðî÷íåíèåì. Ïðè èñêóññòâåííîì äåôîðìàöèîííîì ñòàðåíèè ñ ïîâûøåíèåì òåìïåðàòóðû è âûäåðæêè òâåðäîñòü ñíèæàåòñÿ. Ïà ñêëîííîñòü ñòàëè ê äåôîðìàöèîííîìó ñòàðåíèþ â ïàè áîëüøåé ñòåïåíè âëèÿåò äåôîðìàöèÿ ñæàòèåì ïðè ñòåïåíè äåôîðìàöèè äî 10%.  ñâÿçè ñ íåáëàãîïðèÿòíûì âëèÿíèåì äåôîðìàöèîííîãî ñòàðåíèÿ íà ñâîéñòâà ñòàëè äëÿ íåêîòîðûõ íèç êîóãëå ðîäè ñòûõ ñòàëåé ïðåäóñìîòðåíî ñïåöèàëüíîå èñïûòàíèå íà ñêëîííîñòü ê äåôîðìàöèîííîìó ñòàðåíèþ.

Ñòàðåíèå âûñîêîóãëåðîäèñòîé ñòàëè. Ðàçìåðû äåòàëåé èç çàêàëåííîé âûñîêîóãëåðîäèñòîé ñòàëè (â êîòîðîé ïîñëå íàãðåâà è îõëàæäåíèÿ ïðîèçîøëè èçìåíåíèÿ îáúåìà) ïðè äëèòåëüíîì âûëåæèâàíèè ïðè òåìïåðàòóðå 20° Ñ (åñòåñòâåííîå ñòàðåíèå) ïîñòåïåííî èçìåíÿþòñÿ.

Ñòàáèëèçàöèÿ íàïðÿæåííîãî ñîñòîÿíèÿ äîñòèãàåòñÿ èñêóññòâåííûì ñòàðåíèåì ïðè 125—150° Ñ ñ âûäåðæêîé 25—30 ÷. Îáðàáîòêó öåëåñîîáðàçíî âåñòè â ñëåäóþùåé òåõíîëîãè÷åñêîé ïîñëåäîâàòåëüíîñòè: çàêàëêà, íèçêèé îòïóñê, ïðåäâàðèòåëüíîå øëèôîâàíèå, ñòàðåíèå, ÷èñòîâîå øëèôîâàíèå. Åñëè æåëàòåëüíî ñîõðàíèòü ïîñëå çàêàëêè áîëåå âûñîêóþ òâåðäîñòü, ñòàðåíèå öåëåñîîáðàçíî ïðîâîäèòü ïðè 125—130° Ñ.

) àóñòåíèò ïðè ïîñëåäóþùåé

âûäåðæêå ïðè òåìïåðàòóðå 20° Ñ â ìàðòåíñèò íå ïðåâðàùàåòñÿ.

áëèçêà ê 0° Ñ. Ïîýòîìó äëÿ

ñòàáèëèçàöèè îñòàòî÷íîãî àóñòåíèòà äîñòàòî÷íî îõëàæäåíèå äî òåìïåðàòóð, áëèçêèõ ê 0° Ñ.

Механическое старение

Механическое или деформационное старение — это процесс, протекающий после пластической деформации, если она происходит ниже температуры рекристаллизации. Такое старение развивается в течение 15—16 суток при комнатной температуре и в течение нескольких минут при 200—350 °C. При нагреве деформированной стали возможно образование частиц карбидов и метастабильной нитридной фазы Fe16N2 или стабильного нитрида Fe4N. Развитие деформационного старения резко ухудшает штампуемость листовой стали, поэтому многие углеродистые стали подвергают обязательно испытаниям на склонность их к деформационному старению.

Режимы старения

Чтобы искусственно состарить материал, необходимо знать марку металла или основу, на которой он изготовлен (химический состав). От этого зависит режим выполнения операции. Сюда входит выбор температуры нагрева и время выдержки. Ориентировочные данные указаны в таблице.

| Металл или сплав на его основе | Температура нагрева, °C | Время выдержки, час |

|---|---|---|

| Алюминий | 100÷235 | 1÷17 |

| Медь | 160÷330 | 2÷25 |

| Титан | 550 | 1 |

| Магний | 170÷180 | 16 |

| Никель | 690÷710 | 16 |

| Сталь с высоким содержанием углерода | 130÷150 | 25÷30 |

Операция может выполняться без предварительной закалки заготовок или деталей и с ней. И тут важно правильно подобрать температуру нагрева: она должна быть ниже той, при которой происходила закалка. В любом случае это оговаривается в технологическом процессе по изготовлению той или иной детали, который разрабатывают специалисты на производстве с учетом применяемого оборудования и режимов старения.

Скорость нагрева до температуры, с какой производится операция, особой роли не играет. Однако для алюминия и его сплавов лучше выполнять медленный нагрев. Это повысит прочность изделия.

Старение черных, цветных металлов и их сплавов является распространенным технологическим процессом, позволяющим добиться нужных свойств. Операция должна производиться с учётом структурных и физико-химических особенностей марки металла на качественном оборудовании, специально предназначенном для проведения искусственного старения. Такие печи выпускают отечественные и зарубежные производители в широком ассортименте. Они соответствуют современным требованиям к энергосбережению и безопасности, простоты в управлении и обслуживании. Работают на разных температурных режимах. Многие из моделей могут встраиваться в конвейерные линии, что позволяют повысить производительность труда. Различаются такие печи объемом садки, производительностью, мощностью и наличием дополнительных функций, которые упрощают выполнение такого вида термообработки.

Просим тех, кто занимался вопросами старения и выполнял такие операции, поделиться опытом в комментариях к тексту.