Можно ли плазморезом варить металл?

Сварка плазменная — видео, как варить металл плазменной сваркой Мультиплаз

Плазменная сварка повысит экономичность, а также сократит время осуществления работ по раскрою металла. Устройства для этого вида сварки набирают все большую популярность среди оборудования, которым осуществляется сварка плазменная. Видео просмотреть можно, пройдя по ссылке на нашем сайте.

Плазменная сварка повысит экономичность, а также сократит время осуществления работ по раскрою металла. Устройства для этого вида сварки набирают все большую популярность среди оборудования, которым осуществляется сварка плазменная. Видео просмотреть можно, пройдя по ссылке на нашем сайте.

Множество компаний по всему миру развивают этот сегмент рынка, изготавливая как сами аппараты, так и сопутствующие приспособления к ним. Также выпустила свои устройства в России, которые по всем пунктам составляют достойную конкуренцию иностранным производителям, компания «Мультиплаз». Сварка проводится аппаратами, некоторые из которых способны осуществлять резку.

Видео процесса плазменной сварки

Технология работы аппарата заключается в следующем. Внутри блока питания плазматрона электрическая дуга зажигается соплом, из которого при температуре десять тысяч градусов на огромной скорости вырывается струя, благодаря которой происходит резка. Мощная струя выдувает грат, который образовался в этом процессе, а факел концентрирует сильную энергию в зоне резки. Сварка плазменная (видео) доступна для просмотра на нашем сайте.

Стоимость и характеристики плазменного сварочного аппарата

Для удовлетворения потребительского интереса относительно характеристики устройств необходимо отметить несколько моментов: как именно работает плазменный сварочный аппарат, цена его, основные технические особенности.

Сварка плазмой, которая очень похожа на аргонную, производится, благодаря потоку плазменной дуги, которая образовывается за счет плазмы или ионизированного газа.

Дуга сама по себе состоит из нейтральных частиц, которые соседствуют с заряженными. Она имеет достаточный запас энергии и высокую температуру. Генератор обычно состоит из генератора плазмы, блока питания и управления. Жидкость нагревается до температуры, при которой осуществляется ионизация.

Чтобы работа проводилась без перебоя, необходимо электропитание и вода или сорока пяти процентный раствор спирта. Весит приблизительно пять — шесть килограммов плазменный сварочный аппарат, цена его составляет в районе двенадцати тысяч рублей. Подготовить агрегат к работе не совсем не сложно.

Как работает устройство

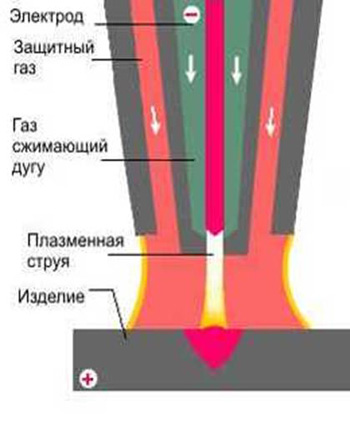

Горелка или плазматрон способны нагреваться до температуры тридцать тысяч градусов. При горении сопло защищает зону от внешнего воздуха. При этом газ сжимает дугу. Плазматроны бывают с дугой косвенного (когда металл плавится плазменной струей) и прямого (где дуга возникает между металлом и электродами) действия.

Мощность аппарата прямо пропорциональна температуре горения. Влияющими факторами здесь являются скорость газа и горелки, расстояние между свариваемой деталью и соплом, сила и напряжение тока.

Рекомендации по работе с аппаратами новичкам

Подобранный правильным образом аппарат и необходимый для сварки режим помогут осуществить работу без трещин и образования раковин даже с таким металлом как алюминий, являющимся достаточно капризным для проведения такого рода работ.

Сварка плазменная. Видео. Неопытные сварщики могут столкнуться в процессе сварки с чрезмерным разбрызгиванием металла из-за сильного давления пара. Начинающим сварщикам лучше подбирать такое оборудование, чтобы оно было с большим соплом и самым большим диаметром отверстия для работы.

Благодаря этому, давление пара будет не столь высоким, а факел одновременно сможет охватить и одну и другую кромки деталей, что увеличит вероятность получения качественного шва.

Достоинства сварочных плазменных аппаратов

Сварка плазмой уменьшит сложности, появляющиеся в связи с разбрызгиванием металла, потому что:

- Для осуществления работы баллон для газа не потребуется. Нужна будет лишь вода, спирт и проволока.

- Маска для сварки хамелеон не будет нужна. Очки для защиты глаз будут достаточными.

Все это позволяет говорить о том, что сварка плазменным аппаратом является одним из самых недорогих видов сварок, а купив это устройство, можно будет осуществлять различные работы с самыми разными видами металла.

Профессионалы высоко оценивают сварку плазмой, так как это самый прогрессивный метод сварки и реза деталей различной толщины. Высочайшая производительность здесь совмещается с отличным качеством работы. Однако при эксплуатации необходимо следовать всем инструкциям, собирая устройство, и при подготовительном процессе в целом.

Также нужно позаботиться о том, чтобы обеспечить условия для работы, где будет осуществляться охлаждение плазматрона после эксплуатации.

Применяя все рекомендации, можно быть уверенным, что работа пройдет быстро, недорого и с высоким качеством.

Еще по этой теме на нашем сайте:

- Ручная плазменная резка металла — видео и фото процесса

С газовыми резаками уже практически никто не работает, все больше специалистов и любителей пользуются ручной плазменной резкой, являющейся удобной и производительной. Положительных факторов, говорящих в.

Виды электродов для сварки — сварка электродами на видео

Сварочный электрод представляет собой разной длины металлический стержень, используемый в процессе сварки деталей из самых различных материалов. Их основное предназначение – подвод электрического тока к.

Сварка для начинающих — видео уроки

Под словом сварка общепринято понимать технологический процесс, где в результате нагревания устанавливается межмолекулярная и межатомная связь между частями. Таким образом, соединяются непосредственные материалы. В основном.

Сварочные работы видео уроки — смотрим уроки сварки инвертором для начинающих сварщиков

Начинающим специалистам стоит просмотреть сварочные работы видео уроки для того, чтобы избежать распространённых ошибок, и сделать свою работу качественной и безопасной. Всегда нужно помнить, что.

RU0AOG › Блог › Плазморез

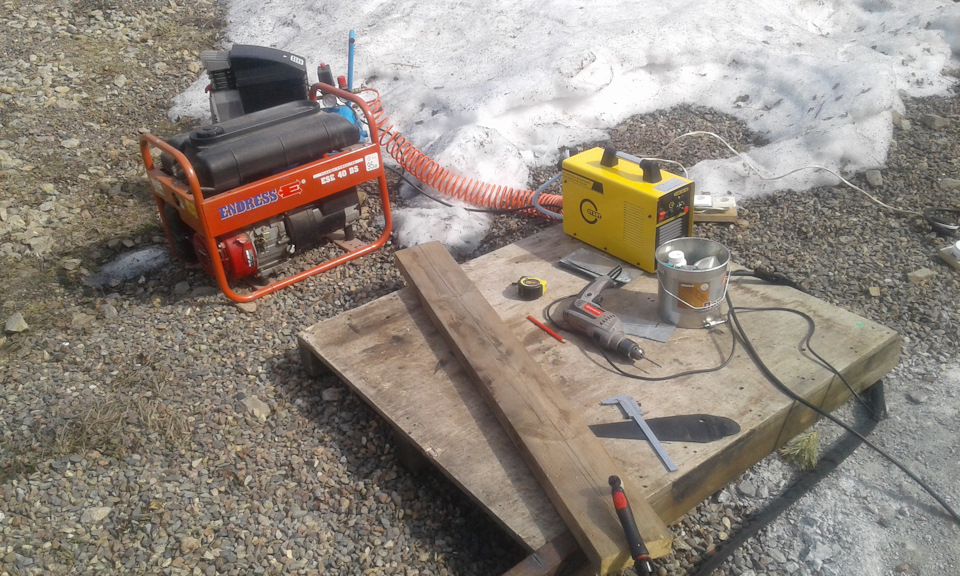

В это воскресенье (22-04-2018) наконец-таки попробовал, что такое плазморез.

Болгарка, конечно хорошо, но резать криволинейные резы ей не получается. Да и толстый металл тоже не особо порежешь. А мне нужно вырезать кусок ржавой рамы из УАЗика и вварить усиление…

В общем, приобрёл вот такого самого наидешманского китайца:

И попробовал порезать пластинку.

Первые впечатления:

1. Очень похоже на газовый резак, обязательно нужны защитные очки/маска. Я с непривычки наловился «зайцев».

2. Ещё толком не понял, что такое контактный поджиг. Пока зажигаю просто нажимая (удерживая) кнопочку и стукая соплом по металлу.

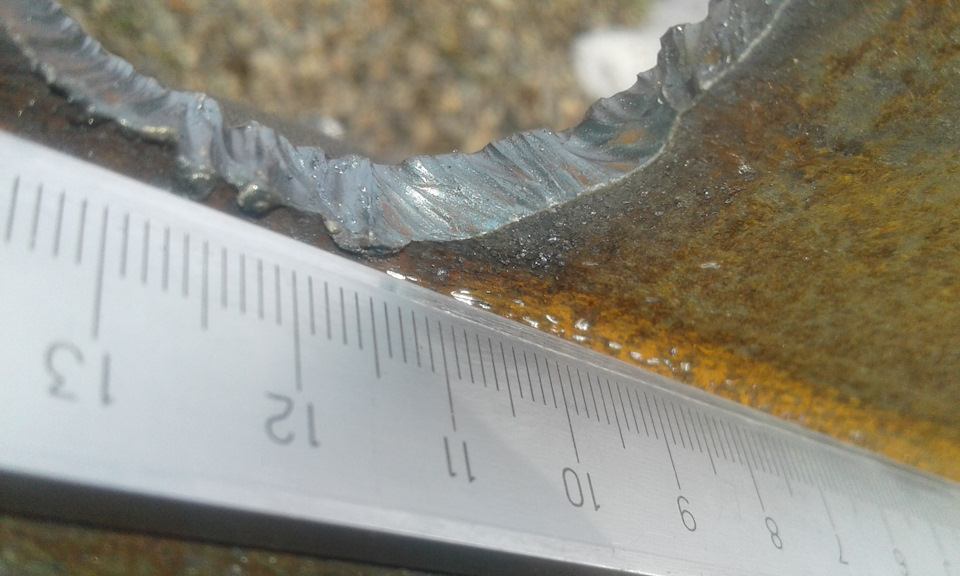

Рез металла толщиной 2 мм получился вот такой. Ток 25-30 А.

Поначалу, пока приноравливался как разжигать дугу, выжег целый кусок пластины:

С обратной стороны:

В конце рука пошла криво:

Горелку немного подпалил:

Пользуюсь одноцилиндровым компрессором с двиглом на 1,5 кВт. Производительность вроде бы 220 л/мин.

Его производительности хватает только-только.

Точнее, пока плазморез режет, а компрессор работает, то давление в баллоне компрессора поддерживается постоянным, т.е. не растёт и не падает. Я выставлял 4 очка.

02-05-2018

Разобрался, как надо резать.

Во-первых, головка плазмореза была собрана впопыхах, неправильно — центральный электрод касался сопла. Поэтому без зазора не резал. Пересобрал и всё завелось!

Режет аж бегом.

Во-вторых, начинать рез удобно на зачищенной поверхности. Коррозию или любое покрытие не любит — плохо зажигается дуга.

Но если начал резать, то дальше уже всё равно, есть покрытие или нет — прорезает и всё.

В общем виде это выглядит так:

— подключаем массу к детали,

— прижимаем головку плазмореза к поверхности детали так, чтобы был контакт головки с деталью. При этом струя из сопла должна иметь выход, иначе будет плавиться головка.

— нажимаем на кнопочку, включается продувка и идут разряды — через полсекунды загорается дуга и выдувает расплавленный металл детали.

Прорезал в трубе два отверстия.

Раз головка уже под-убитая — поначалу я резал с зазором, дуга гуляла по поверхности, часть отражалась обратно к соплу и подплавила его — то резал без предварительного насверливания. Хотя лучше всегда начинать рез с кромки, хотя бы просверленного отверстия или с края листа. Но мне надо было с середины.

Прорезал отлично.

И когда прижимаешь головку, то дуга горит внутри — защитные очки не нужны.

Я доволен, как слон!

18-05-2018

Пришли сопла. Буду пробовать.

05-09-2018

Случилось так, что болгарка откинула копыта. Пришлось резать уголки плазмой.

Это же просто удовольствие одно!

А когда потом стал резать длинный листовой металл — только тогда оценил удобство и быстроту относительно болгарки.

По деревянному брусочку режет ровно, края чуток оплавляет, они не острые.

Всё тихо, беспыльно и ровно. Красота!

14-04-2019

Напишу, как он режет толстый металл.

Максимум, что резал я — это полки швеллера с уклоном от 7 мм до 12 мм.

Получалось вот так:

12 мм резал на полном токе (43 А), но шло с трудом. Не сразу проплавляет и плохо выдувает (давление 4 ат).

Вчера нужно было вырезать в уголке 50х5 отверстие, резал так:

В процессе работы выключили свет, пришлось работать от бензогенератора по-очереди — сначала компрессор, потом 5-6 см режем, воздух кончается и опять: глушим плазму, качаем воздух…

В общем, от генератора на 2,5 кВт (3 кВт максималка) предельный рабочий ток получился 23 А.

При 25 А защита станции ещё не срабатывала, но отключался сам плазморез из-за снижения напряжения.

Жаль, не замерил потребляемый по сети ток… Но в принципе и так всё ясно.

23 А хватает чтобы прорезать 5 мм сталь

07-07-2019

Понадобилось разрезать железнодорожный башмак.

Толщина в месте реза — 15 мм.

Разрезал с превеликим трудом.

Пришлось повысить давление воздуха до 6 ат, иначе расплавленный металл не успевал выдуваться из реза.

Ток максимальный — 45 А.

В процессе сжёг два сопла, но рез проплавил.

Да, ещё возникает вопрос, что такое переключатель 2,5С — 5С ?

Это время продувки горелки после окончания реза. 2,5 или 5 секунд 🙂

Плазменная сварка

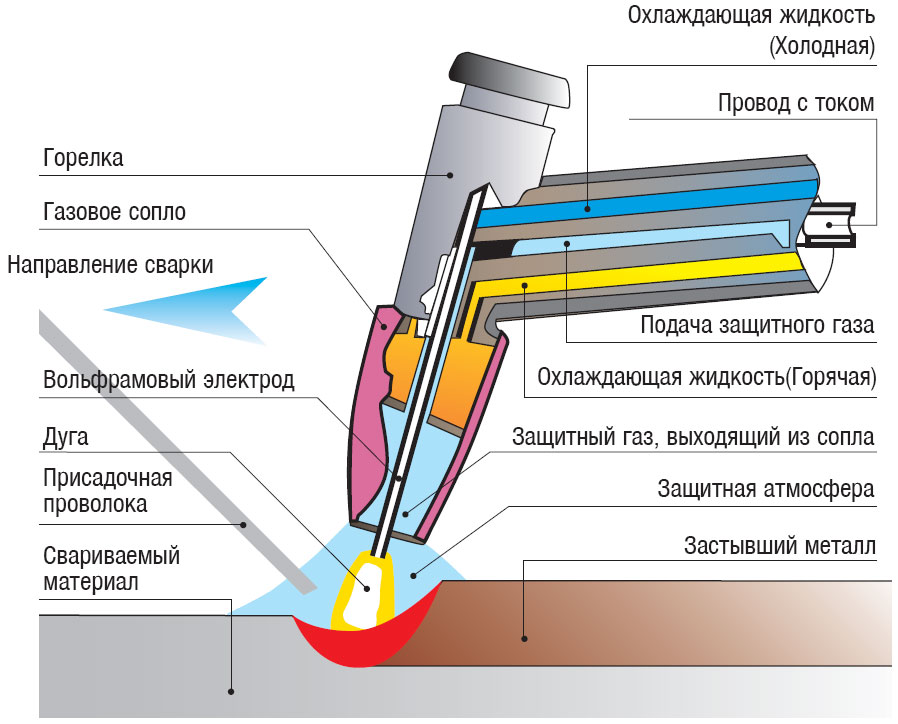

Что такое плазма? Это ионизированный газ (полностью или частично), в котором присутствуют как нейтральные атомы, так и заряженные электричеством. Если говорить именно о таком состоянии плазмы, то и электрическую сварочную дугу можно считать таковой. Но на практике дугу плазмой не называют, потому что ее температурный предел – это 5000-7000С, у плазмы для сварки металлов он доходит до 30000С. Поэтому плазменная резка – это высокая температура с большим запасом энергии.

Чтобы из обычной сварочной дуги сделать плазму, необходимо ее сжать и подавать на дугу газ, который под действием температуры и станет ионизироваться. Сжатие производится за счет того, что дугу загоняют в специальный прибор с узким проходом, стенки прибора при этом охлаждаются. Кстати, такой прибор называется плазмотроном. При сжатии дуги происходит ее сужение, за счет чего повышается плотность и мощность, то есть, увеличивается количество энергии на единицу свариваемой площади.

В процессе сжатия дуги в плазмотрон подается газ, из которого затем и образуется сама плазма. При нагреве газ увеличивается почти в 100 раз. Узкое сопло плазмотрона и большой объем газа создают условия, при которых ионизированный газ вылетает наружу с огромной скоростью. То есть, получается, что к тепловой энергии электрической дуги прибавляется и кинетическая энергия движущегося ионизированного газа. Отсюда и высокая мощность плазменной энергии.

Итак, сущность плазменной энергии теперь понятна. Она отличается от дуговой:

- значительной температурой;

- уменьшенным в несколько раз диаметром сварочной дуги;

- форма плазменной дуги цилиндрическая, у электрической дуги она коническая;

- давление при сварке на металл в 8-10 раз выше;

- при этом можно такую дугу поддерживать на не очень больших значениях тока – 0,2-30 ампер.

Учитывая это, можно сказать, что плазменная дуга более универсальное средство для нагрева металлических заготовок. С ее помощью производится более глубокий прогрев металла, но при этом область нагрева сильно уменьшается. Все дело в цилиндрической форме дуги, которая имеет одинаковые размеры и мощность на протяжении всей ее длины, что позволяет варить заготовки без учета длины самой дуги. А это очень важно, когда производится плазменная сварка в труднодоступных местах.

Технология плазменной сварки

Плазменную сварку металла можно проводить двумя технологическими схемами.

- Дуга располагается между заготовкой и неплавящимся электродом.

- Дуга находится внутри плазмотрона в сопле и выдувается оттуда струей плазмы.

Чаще всего для сварки металлов используется схема под номером один. Что касается газа, то обычно для этого используется аргон. В качестве электрода – стержень из вольфрама, реже меди.

Существует несколько параметров, которые делят плазменную сварку на группы. К примеру, по мощности.

- Низкая – 0,2-25 ампер.

- Средняя – 50-150 ампер.

- Высокая – больше 150 ампер.

Первая группа – самая распространенная. Это энергоемкая технология, в которой можно использовать электроды диаметром 1-2 мм. При этом сварочная дуга будет гореть даже при очень незначительных показателях силы тока – 0,2 ампера.

Как работает аппарат плазменной сварки при таких режимах?

- С помощью источника питания (малоамперного) зажигается дежурная дуга, которая горит между неплавящимся электродом и соплом плазмотрона, сопло изготавливается из меди. При этом данная деталь охлаждается водой, чтобы не расплавиться.

- Как только плазмотрон подносится к металлической заготовке, зажигается основная сварочная дуга.

- В сопло плазмотрона подается газ, из которого будет образована плазма.

- Внутри плазмотрона есть два сопла: медный – он же внутренний, керамический – он же внешний. Между ними есть пространство, по которому движется защитный газ. С его помощью закрывается зона сварки от негативного воздействия кислорода и влажности.

Необходимо отметить, что напрямую электрод от источника электрической энергии не зажигается. Между ними устанавливается специальный прибор, который называется осциллятором. Он стабилизирует сварочную дугу и при этом дает возможность зажечь ее без соприкосновения электрода с металлом.

Плазменная сварка металлических заготовок со средней величиной тока очень похожа на процесс соединения по технологии аргонодуговой. Но высокая мощность, плюс небольшая площадь нагрева делает ее более эффективной. Если говорить о том, в каком диапазоне находится этот вид плазменной сварки, то можно поставить ее между обычной электродуговой и лазерной.

Что касается эффективности, то необходимо отметить:

- глубокий провар при небольшой ширине сварочного шва;

- большое давление на сварочную ванну, что обеспечивает уменьшение слоя расплавленного металла под дугой, а это увеличивает теплоотдачу вглубь заготовки;

- процесс сваривания может проводиться без присадочной проволоки или с таковой.

Плазменная сварка при больших значениях тока – это огромное воздействие на сам металл. К примеру, данный режим сварки при плазме производится с использованием тока величиною 150 А, точно такие же показатели даст обычная электродуговая сварка при потреблении тока не меньше 300 А. При этом плазма насквозь прожигает соединяемые металлические заготовки, после чего производится проплавление и сваривание на всю глубину. То есть, сначала происходит разрезание, далее заварка.

При таком прожоге нижний слой металла не выпадает из шва. Он удерживается в зоне силами поверхностного натяжения. Вот почему очень важно правильно соблюдать режим сваривания. Потому что, увеличивая ток, можно прожечь заготовки, не удержав нижний расплавленный слой металла.

Обычно высокими токами варят низкоуглеродистые или легированные стальные сплавы, титан, алюминий и медь. Важно правильно выставить режим сварки, и, конечно, обеспечить режим охлаждения сопла. Небольшое нарушение может привести к значительному снижению качества конечного результата.

Особенности сварочных аппаратов

Плазменный сварочный аппарат, в независимости от его стоимости, будет работать долго и эффективно, если позаботиться об охлаждении сопла. Самыми распространенными сегодня являются аппараты, охлаждение в которых производится водой. Есть агрегаты и со спиртовым охлаждением.

Здесь необходимо правильно настроить подачу воды в сопло, потому что чрезмерное ее поступление создаст большое количество пара, а это причина увеличения разбрызгивания металла. Новичкам рекомендуется для этого выбирать сварочный аппарат, у которых отверстие сопла больше, чем обычно. Это снизит выделение пара, плюс увеличит захват плазменной дугой участков двух заготовок.

Что касается используемых материалов в процессе плазменной сварки, то сегодня аргон часто заменяется техническими газами: водородом, кислородом, азотом и даже сжатым воздухом, что снижает финансовые затраты. Вместо вольфрама для электродов используют стержни из циркония или гафния, что позволяет сегодня вести сварку в окислительных средах.

Чтобы обеспечить качество сварочного шва, необходимо сохранить мощность свариваемой дуги и уменьшить при этом ее давление на расплавленный металл, чтобы последний не выдувался из зоны сварки. Это напрямую влияет на формирование шва. Поэтому очень важно найти рациональное соотношение многих параметров сварочного режима: расход плазмы, силы тока, длина электрической дуги. К примеру, чтобы сварить две заготовки из алюминия или нержавейки толщиною 10 мм, необходимо увеличить диаметр канала, по которому движется плазма наружу, что приводит к снижению обжатия дуги.

Но самое большое достижение – это разработка микроплазменной сварки, которую впервые провели инженеры компании «Сешерон» из Швейцарии. Плазменная сварка этого типа дает возможность соединять между собой очень тонкие листы: 0,025-0,8 мм, изготовленные из различных металлов. Этот способ сваривания сегодня активно применяется в самолетостроении, электронной, медицинской, атомной и других областях промышленности.

Наверное, надо будет сказать, что процесс плазменной сварки (видео расположено ниже) в ближайшие несколько десятков лет будет активно применяться для соединения тонких металлических заготовок. А в некоторых случаях это будет единственный вариант. Так что есть смысл к нему присмотреться более внимательно.

Резка металла с помощью плазмореза

Содержание:

- 1. Что нужно знать о безопасности?

- 2. Как подготовить аппарат к работе?

- 3. Как правильно подобрать силу тока?

- 4. Как разжигать плазменную дугу?

- 5. Как поддерживать расстояние между горелкой и металлом?

Плазменная резка получила широкое распространение в различных отраслях производства, ведь с ее помощью можно разрезать практически любые токопроводящие металлы: от алюминия и нержавейки до углеродистой стали и титана. Этот метод используют как на крупных предприятиях, так и в небольших частных мастерских. Овладев основными приемами плазменной резки, Вы сможете легко выполнять прямые и фигурные резы, делать проемы и отверстия в металлических заготовках, выравнивать кромки листов и выполнять более сложные работы. Впервые работая с плазморезом, хочется, чтобы результат оправдал ожидания. Но, к сожалению, не у всех начинающих резчиков это получается. Для примера приведем наиболее распространенный случай из практики. Пользователь работает с купленным недавно плазморезом. Но почему-то возникают проблемы: то дуга нестабильная, то пламя гаснет, то аппарат вовсе отключается. Возникает подозрение – некачественный ток в центральной электросети. Пока время уходит на поиск и устранение неполадок, работа стоит. А на самом деле причина может быть в другом. Сколько раз случалось, когда пользователи во всем винили центральную проводку, а на деле оказывалось, что было неправильно выставлено давление воздуха или сила тока. Чтобы такого не случилось, при работе с плазморезом нужно учесть множество нюансов.

Освоить азы технологии плазменной резки не так сложно, главное – детально во всем разобраться. Мы расскажем обо всем по порядку. А начать нужно с вопроса безопасности проведения работ. Ведь от соблюдения правил зависит Ваше здоровье.

Что нужно знать о безопасности?

Сначала перечислим факторы, которые представляют опасность при работе с аппаратом плазменной резки: электрический ток, высокая температура, ультрафиолетовое излучение, раскаленный металл. Чтобы защитить себя, нужно работать в специальной экипировке. Глаза должны быть защищены очками или щитком сварщика (стекла 4 или 5 класса затемнения), руки – перчатками, ноги – штанами из плотной ткани и закрытой обувью. Стоит отметить, что при работе с резаком образуется газ с примесями озона, водорода и частиц металла. Наиболее опасными являются окислы марганца, соединения кремния и хрома, окись титана, которые представляют угрозу не только для легких, но и для других внутренних органов. Чтобы не вдыхать эти вредные пары, нужно обеспечить в помещении хорошую вентиляцию, а на лицо надевать защитную маску.

Что касается электробезопасности, то нужно соблюдать несколько обязательных требований:

- Плазменная резка должна подключаться в сеть с предохранителем или автоматическим выключателем.

- Параметры тока в электросети должны соответствовать характеристикам устройства.

- Обязательно убедитесь в том, что обеспечено хорошее заземление розеток, а также рабочей подставки аппарата и находящихся поблизости металлических предметов.

- Проверьте электрические и силовые кабели на предмет повреждений. Не используйте их, если изоляция повреждена.

Ответственный подход и соблюдение мер безопасности помогут Вам избежать травм, а также снизить риск получения профессиональных заболеваний.

Как подготовить аппарат к работе?

Подробный алгоритм подключения плазмореза к электросети и источнику сжатого воздуха Вы найдете в инструкции, поэтому мы не будем заострять внимание на этом этапе. Лучше обозначим наиболее важные аспекты, которые напрямую влияют на качество выполнения работ.

Аспект 1: Установите аппарат таким образом, чтобы к его корпусу был обеспечен доступ воздуха для охлаждения. Это позволит трудиться продолжительное время и избежать отключений оборудования в связи с перегревом. При этом на него не должны попадать капли расплавленного металла и какие-либо жидкости.

Аспект 2: Позаботьтесь о подаче качественного воздуха от пневмосети или компрессора. Установите влагомаслоотделитель, чтобы частицы масла и воды не попали в резак. В противном случае увеличится износ расходных материалов, а также может прийти в негодность сам плазмотрон. Убедитесь, что давление подаваемого воздуха соответствует параметрам аппарата плазменной резки. При недостаточном давлении дуга будет нестабильна (появятся наплывы и шлак в месте реза), а при избыточном могут прийти в негодность важные рабочие элементы.

Аспект 3: Тщательно подготовьте заготовку перед тем, как ее резать. Если на поверхности есть краска или ржавчина, нужно ее счистить, чтобы при нагреве металла не выделялись ядовитые пары. Кроме того, не рекомендуется резать без предварительной очистки резервуары и емкости, в которых были горючие вещества.

Помните, что правильно проведенные подготовительные работы являются гарантией эффективности использования плазменной резки. Теперь перейдем к рассмотрению самого процесса резки металла.

Как правильно подобрать силу тока?

Чтобы получить ровный и аккуратный рез, без окалины, наплывов и шлака, нужно грамотно выставить на аппарате силу тока, необходимую для разрезания конкретной заготовки. Для этого нужно знать, какая сила тока приходится на расплавление 1 мм материала. Для разных видов металла будет свое значение:

- При работе с чугуном и сталью – 4 А.

- При работе с цветными металлами и их сплавами – 6 А.

К примеру, для обработки стального листа толщиной 20 мм на аппарате нужно выставить силу тока не менее 80 А, а для работы с алюминиевым листом такой же толщины – 120 А. Но это еще не все, что нужно учесть при работе. Чтобы металл успел расплавиться в месте реза, но при этом не деформировался при тепловом воздействии плазмы, важно подобрать оптимальную скорость ведения резака. Она может быть от 0,2 до 2 м/мин., в зависимости от выставленной силы тока, толщины заготовки и вида металла, Конечно, первое время новичку будет сложно измерить скорость и подобрать наиболее подходящую, это придет с опытом. А на первое время запомните простое правило: ведите горелку так, чтобы искры были видны с обратной стороны разрезаемой заготовки. Если их не видно – металл разрезан не насквозь, скорость большая. Но слишком медленное ведение резака, особенно при высокой силе тока, может стать причиной образования окалины, угасания дуги и ухудшению качества реза.

Как разжигать плазменную дугу?

Прежде чем приступать к резке, нужно сделать продувку резака газом. Для этого нажмите и отпустите кнопку поджига на резаке, плазмотрон перейдет в режим продувки. Выждите не меньше 30 секунд, прежде чем зажигать дугу, за это время из резака должен удалиться конденсат и инородные частицы. После этого можно нажимать на кнопку розжига – появится дежурная или, как ее называют, пилотная дуга. Как правило, пилотная дуга горит не более 2 секунд. Поэтому за это время должна зажечься рабочая дуга. У разных моделей плазморезов это происходит по-разному, в зависимости от типа поджига. Различают:

- Контактный – для получения рабочей дуги необходимо короткое замыкание, которое возникает следующим образом: после того, как зажглась дежурная дуга, при нажатии на кнопку блокируется подача воздуха – контакт замыкается. После автоматического открытия воздушного клапана контакт размыкается, а поток воздуха выводит искру из сопла. Между электродом с отрицательной полярностью и металлом с положительной полярностью возникает плазменная дуга. Помните, что контактный поджиг не значит, что нужно прислонять сопло к металлу.

- Бесконтактный – такой тип розжига используется в аппаратах, сила тока которых превышает 50 А (его еще называют осциллятором или высокочастотным зажиганием). Дежурная дуга имеет высокую частоту тока и высокое напряжение, она возникает между электродом и соплом. При приближении сопла к поверхности разрезаемой заготовки образуется рабочая дуга.

После зажигания рабочей дуги, пилотная гаснет. Если Вам не удалось с первого раза получить рабочую дугу, то нужно отпустить кнопку на резаке и вновь нажать ее – это будет новый цикл. Дуга может не разжигаться из-за недостаточного давления воздуха в пневмосистеме, неправильной сборки плазмотрона или неполадок в работе электроэлементов. Выключите аппарат, проверьте правильность подключения и давление на входе. Еще раз попробуйте осуществить розжиг.

Также стоит помнить, что в процессе резки рабочая дуга может гаснуть. Это может случиться по причине износа электрода, но чаще всего проблемы возникают при несоблюдении расстояния между резаком и деталью. Естественно, это сказывается на скорости выполнения работ и на качестве реза.

Как поддерживать расстояние между горелкой и металлом?

Бывают аппараты плазменной резки, которые рассчитаны на разрезание металла с упором на сопло, то есть, вплотную к заготовке – соблюдать расстояние не нужно. Но большинство моделей оборудования для этого не предназначено – сопло будет быстро изнашиваться, резак будет отключаться. Для них оптимальным расстоянием между заготовкой и соплом будет 1,6-3 мм. Если превысить его, то дуга будет затухать, придется поджигать ее снова – аккуратного реза не получится. Особенно важно поддерживать одинаковое расстояние при выполнении кропотливых работ, например, фигурной резки. Чтобы удерживать зазор, многие пользователи устанавливают на резак специальную дистанционную направляющую, и опираются ею на заготовку, а не соплом.

Не забывайте, что держать резак нужно таким образом, чтобы сопло было перпендикулярно заготовке. Угол отклонения не должен превышать 10-50 градусов, иначе рез будет неаккуратным. Если Вы режете металлическую заготовку, толщина которой не превышает 25% от максимально допустимой производителем, держите горелку не перпендикулярно поверхности, а под небольшим углом. Так Вы сможете избежать сильной деформации тонкого металла. При этом следите, чтобы расплавленный металл не попадал на сопло резака.

Помните, что сопло и электрод являются оснасткой, которая подвержена наибольшему износу при выполнении работ. Своевременно заменяйте эти элементы, согласно требованиям инструкции. Тогда во время плазменной резки будет обеспечена стабильная дуга, не будет наплывов и шлака на обрабатываемой поверхности – рез будет аккуратным и ровным.

Надеемся, что наша статья была Вам полезна, и эту информацию Вы будете успешно применять на практике. Подробнее о том, как использовать плазменную резку, Вы узнаете из инструкции конкретной модели аппарата. Соблюдая все правила Вы быстро «набьете руку» и будете справляться как с простыми работами, например, нарезкой профиля или металлических листов, так и с более сложными – вырезанием отверстий и различных фигур.

Плазменная сварка

Современные производственные технологии не стоят на месте, поэтому теперь появилось огромное количество методов сваривания металлов. Плазменная сварка входит в это число, ведь она является самой продвинутой и современной из всех возможных.

Сварка плазмой позволяет облегчить процесс сваривания металлов быстрым и удобным, металлические детали при необходимости хорошо разрезаются при помощи специализированного аппарата, ну а монтажные работы становятся более легкими при применении плазмы. Также такое сваривание является довольно безопасным, вот только не стоит забывать об осторожности сварщика, ведь нужно обязательно соблюдать все нормы безопасности при сваривании специальными аппаратами.

Плазменное сваривание и для чего оно нужно

Сплавы и металлы, к примеру, нержавеющая сталь, металлы цветные или разнообразные соединения, тяжело поддаются свариванию, они тяжело обрабатываются и соединения в большинстве случаев получаются не особенно качественными и крепкими. Поэтому теперь появился новый метод сваривания при помощи сварки плазмой, которая позволяет сделать этот процесс надежным.

Данный тип сваривания основан на специальных характеристиках плазмы, поэтому ее в основном применяют при строительных работах.

Плазменная дуговая сварка сильно напоминает сварку аргоном, вот только в этом случае не используется обыкновенная дуга, ведь температуры могут достигнуть 30 000 градусов по Цельсию.

Поэтому при сваривании плазмой при помощи специализированных приспособлений можно соединять различные конструкции, которые вообще невозможно соединить обычным способом, в котором самая высокая температура плавления достигает лишь 5000 градусов.

Данный процесс основан на расплавлении металлических сегментов на поверхности при большой скорости ионизированных газов, который состоит из частей, проводящих ток.

В процессе потоки ионизируются при нагревании быстро движущейся дуги, которая выходит из плазмотрона. Ионизация становится выше во время роста температур и газов.

Плазменная дуга, имеющая высокие мощности и температуры, получается из обыкновенной дуги при сжигании и выдувании в дугу, ну а плазмообразующий газ сформировывает ее до необходимого состояния. Обычно данным газом является аргон или смесь его гелия и водорода.

При ионизации кинетические частицы, содержащиеся в газах начинают увеличивать тепло дуги и энергии. При этом дуга из плазмы начинает сильно давить на металлы, ведь ее диаметр существенно уменьшаться.

Положительные стороны сваривания плазмой

Если сравнивать сваривание плазмой с обычной сваркой, то стоит отдельно отметить некоторые положительные стороны плазменно-дугового сваривания:

- аппарат можно использовать при сваривании металлических конструкций;

- металлы большой толщины 50 — 200 мм легко разрезаются при плазменной сварке;

- значительно экономятся затраты на газы, ведь здесь вполне можно обойтись без бутана, пропана и ацетилена;

- швы при сварке плазмой точные, ровные и аккуратные;

- металлы при сварке не деформируются;

- сварка плазмой безопасна при соблюдении всех норм и технологий, ведь не требуется применение газовых баллонов.

Микроплазменная сварка и ее особенности

Сварку плазмой можно подразделить на три разновидности, которые напрямую зависят от того, какая сила тока применяется во время процесса:

сваривание при использовании большого тока более 150 А;

сваривание на среднем режиме тока от 50 до 150 А;

сваривание микроплазменное при силе тока от 0,1 до 25 А.

Микроплазменное сваривание является довольно распространенным способом из всех разновидностей сваривания плазмой. Данный вариант подразумевает под собой воздействие тока всего в нескольких Амперах, это приводит к образованию дежурной дуги, которая постоянно горит между медным водоохлаждающим соплом и вольфрамовыми электродами, имеющими диаметр от 1 до 2 мм.

Основная дуга приходит в действие тогда, когда плазма подводится к металлическому изделию для последующей обработки. Плазмотронное сопло диаметром 0,5 — 1,5 мм подает газы, которые и начинают образовывать плазму.

Плазменная сварка и резка металла

Плазменная дуга имеет диаметр максимум 2 мм, именно поэтому значительные тепловые энергии сосредотачиваются на небольшом сегменте металлических заготовок. Данная разновидность сваривания имеет довольно качественный эффект для изделий, в которых толщина не превышает 1,5 мм.

Важно! Чтобы образовался защитный газ и плазма рекомендуется пользоваться аргоном при сваривании такого типа. Иногда можно применять разнообразные добавки для сваривания, это напрямую зависит от обрабатываемых материалов.

Аппарат для плазменной сварки данной разновидности способен сваривать металлические детали и конструкции в разных режимах. С его помощью можно изготавливать тонкостенные трубы и емкости, производить ювелирную продукцию и украшения, сваривание фольги и разнообразных креплений, а также многие остальные операции.

Сварка при средней силе тока и ее особенности

Сваривание на среднем режиме тока применяется при помощи раскаленных газов, сила тока здесь должна быть 50 — 150 Ампер. Она должна находиться между сварочной дугой и лучом электронного типа (лазерным).

Использование данного способа сильно напоминает аргоновую сварку при применении вольфрамовых электродов. Однако сваривание на средней силе тока плазменного типа имеет более мощную дугу, поэтому и оказывает сильное действие на определенные участки свариваемых металлов, что обеспечивает высокую эффективность и качество соединения.

Плазморез и работа с ним

Аппарат плазменной сварки действует на среднем режиме тока, поэтому металлические изделия расплавляются качественно и глубоко. Шов при этом становится довольно узким, чем когда обыкновенная дуга оказывает действие на заготовки.

Получается прекрасный результат из-за высокой энергии и большого воздействия плазменной дуги на ванну сваривания.

В результате под дугой начинает образовываться жидкий металл небольшой толщины.

Также металлические заготовки прекрасно прогреваются на необходимой глубине, поэтому и получается сваривание металлов самого высокого качества.

Плазменная сварка при большом токовом режиме

Применение плазменной сварки на токах большого размера больше 150 Ампер дает еще более высокую мощность на металлические заготовки. Дуга оказывает самое мощное воздействие на металлы при использовании не плавящихся электродов.

Заготовка при этом способе проплавляется полностью. Сварочная ванная начинает образовывать сквозное отверстие. Весь процесс сваривания металлов сначала разрезает заготовки, а затем заваривает их с высокой прочностью. Расплавленные металлы, которые выступают из сквозного отверстия, удерживаются в необходимом месте при силе поверхностного натяжения.

Сущность плазменной сварки при высокой силе тока необходима при обрабатывании титановых заготовок и сплавов, медных и алюминиевых деталей, легированных сталей и с низким содержанием углерода, а также многих других изделий.

При использовании данного метода сваривания можно значительно сократить расходы, связанные с качественной сваркой металлических конструкций и сооружений, работа будет происходить с большей быстротой и качеством.

Аппарат для плазменной сварки

Самыми распространенными аппаратами для плазменной сварки являются аппараты для газовой, электрической, инверторной и плазменной сварки. Плазменный аппарат является самым высокотехнологичным и современным.

По большей части все мастера и специалисты в своем деле стараются приобретать и пользоваться именно плазменными сварочными аппаратами. Вед данные приспособления помогают значительно сократить время процесса сваривания, причем получить самое высокое качество и прочность соединения необходимых металлов и конструкций.

Чтобы сварочный аппарат такого типа прекрасно функционировал, необходима только подача электрического тока и использование сжатого воздуха. Такое оборудование также радует профессионалов тем, что при ремонте требует замены лишь сопла и электрода, ну а газовое оборудование постоянно необходимо заправлять и заменять присадки.

Сварочное оборудование для плазменной сварки подразделяется на два вида, это напрямую зависит от того, какого типа будет плазменная струя, прямая или косвенная.

Сварочная дуга прямого типа бывает цилиндрической формы, главным ее отличием является высокая температура. В данных устройствах для сваривания более хорошо проработана система охлаждения.

Аппараты с прямой дугой имеют более большой КПД, в сравнении с косвенной дугой. Именно поэтому ими пользуются в большинстве случаев при разрезании, наплавлении и сваривании металлических изделий, а косвенные аппараты чаще предназначены для нагревания и напыления.

Технология плазменной сварки

Плазменная сварка имеет отличия от остальных способов сваривания материалов. Именно поэтому следует учитывать некоторые особенности данного процесса. Необходимо заблаговременно подготовить необходимое оборудование и материалы, а затем придерживаться точной технологии во время всего процесса.

Необходимо для нормального сваривания заточить электрод под наклоном около 30 градусов. Образовавшийся конус должен быть равен 5 — 6 диаметрам электрода. Конец не должен быть слишком острым.

Для сваривания листов из металла следует тщательно следить за образованиями зазоров, которые будут больше 1,5 мм. Сварные стыки должны совпадать с остальными, чтобы соединение получилось надежным и качественным.

Процесс сваривания следует проводить при применении постоянного тока. Газ необходимо подавать к необходимому месту за 15 секунд до того момента, как возбудится плазменная дуга.

Оборудование для плазменной сварки нужно держать на расстоянии меньше 1 см от поверхности.

Во время процесса сваривания нужно смотреть, чтобы дуга не оборвалась. Если это случилось, то необходимо тщательно зачистить данное место. Сварка возобновляется немного раньше того места, где произошел обрыв.

При соблюдении правил эксплуатации данного прибора процесс станет качественным, быстрым, а главное безопасным.