Какие бывают фрезы по металлу?

Классификация, виды и критерии выбора фрез по металлу для фрезерного станка

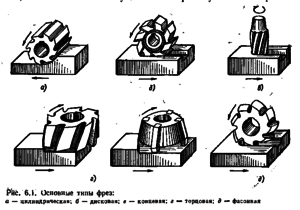

Фрезы по металлу применяют для высокопроизводительной грубой обдирки заготовок и финишной доводки с высокой точностью и чистотой поверхности. Многолезвийный инструмент классифицируется по нескольким параметрам. Его форма зависит от технологической операции, которую он выполняет.

Основные принципы классификации инструмента

Фрезы – многолезвийный режущий инструмент, обрабатывающий детали при вращении вокруг своей оси. На фрезерных станках выполняется большой объем различных операций. Под каждый вид свой инструмент.

Фрезы классифицируют по нескольким признакам:

- размер – диаметр;

- количество лезвий;

- материал режущих кромок;

- направление;

- заточка;

- конструкция;

- крепление пластин;

- форма режущих кромок.

Независимо от конструкции, инструмент имеет рабочую часть, хвостовик, закрепляющийся в шпинделе или цанге и шейку – зауженный участок между ними.

Материал изготовления

Режущие кромки фрез изготавливают из инструментальных сталей:

- углеродистых;

- легированных;

- быстрорежущих.

Обработка заготовок из отожженных и нормализованных сталей – мягких и средней твердости, используют инструмент с рабочей частью из металла марки У12А, 9ХС, ХГ, ХВГ и ХВ5. Режим работы на малых подачах. Для обработки на ускоренной подаче, используют фрезы из Ст Р18 или заменяют их менее износостойкими из Ст Р9.

Высоколегированные, жаропрочные и нержавеющие стали обрабатывают фрезами из быстрорежущих сталей Р9К10 – основной легирующий элемент кобальт и Р18Ф2 с добавлением ванадия.

После закалки финишная обработка поверхности производится сборными фрезами с пластинами:

- металлокерамические;

- минералокерамические.

Пластины маркируются вольфрамовые ВК6, ВК8, титановольфрамовые ТК10, Т30К6.

Направление обработки

Направление вращения фрезы при обработке устанавливается:

- правое – по часовой стрелке;

- левое.

Оно определяется заточкой фрезы, позиционированием режущей кромке.

Вид заточки

При заточке снимается слой твердого металла, восстанавливается острота режущей кромки и угол реза к. Толщину снятия определяют образовавшиеся во время работы сколы, зазубрины, заусенцы. Они должны полностью уйти. Большинство видов фрез имеют длинную линию режущей кромки. Необходимо выдержать конфигурацию и размер по всей длине. Ручная заточка инструмента невозможна.

В зависимости от формы зуба заточка производится разными способами:

- по передней поверхности;

- затыловка;

- контурная.

По передней поверхности затачиваются зубья с перпендикулярным расположением кромки относительно контура – впадины, у которых угол ɣ равен 0. Наклонный зуб с углом ɣ ˃ 0, затачивается по затыловочной поверхности.

Фасонные, торцевые и другие инструменты для обработки одновременно в 2 и более плоскостях, имеют несколько линий режущих кромок. Они затачиваются по контуру. Точность контура гарантирует применение шаблона или использование заточного оборудования с ЧПУ или специальной программой.

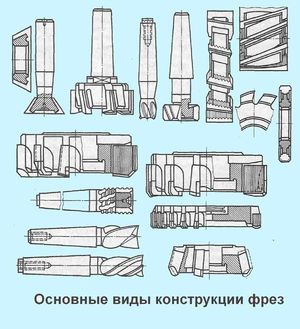

Конструкция

Конструкция инструмента зависит от его размеров и типа:

- цельные — монолитные;

- сборные – наборные;

- составные.

Цельные изготавливаются из одного куска инструментальной стали. К ним относится инструмент небольших размеров для обработки металла средней твердости. Сборные фрезы имеют корпус с легированной стали и приваренный к нему хвостовик с конусом. Зуб крепится механически. У составных фрез режущие пластины вставляются в пазы, и привариваются или припаиваются к корпусу.

Местонахождение режущих кромок

Расположение режущих кромок зависит от назначения и конфигурации инструмента:

- боковое;

- нижнее;

- фигурное;

- комбинированное.

Для фрезеровки по плоскости, отрезки и вырезки канавок достаточно иметь одну кромку. Вырезка прямых и фигурных пазов, зубьев и других сложных элементов производится одновременно по нескольким поверхностям.

Какие бывают?

Фрезерный станок по металлу – универсальное оборудование, на котором производится большое количество разнообразных операций.

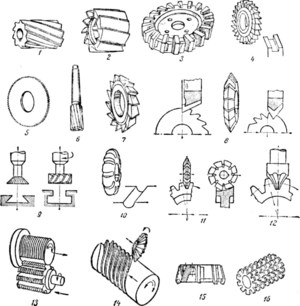

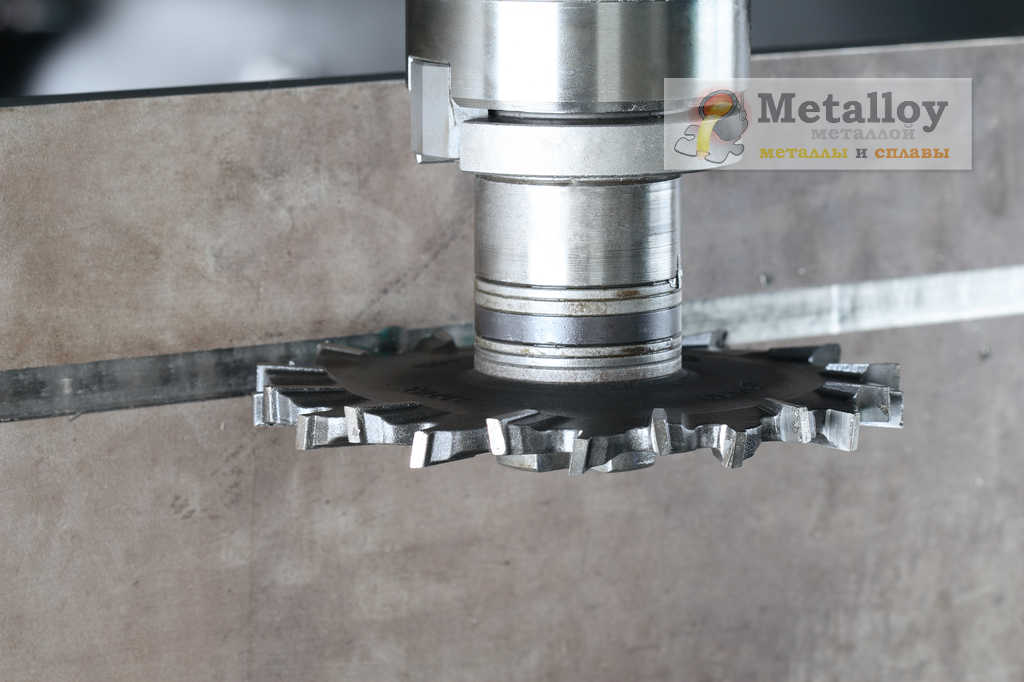

Дисковые

У дисковых пил диаметр превышает толщину в несколько раз. Они изготавливаются цельными из инструментальной стали, предварительно прошедшей упрочнение ковкой и нормализацию. По назначению делятся:

- отрезные;

- прорезные.

Отрезной инструмент имеет наклонный зуб. Его закалка производится после предварительной обработки, перед заточкой. Для установки на станок в отверстии имеется паз или в теле диска 4 отверстия под болты.

Отрезные дисковые фрезы диаметром от 1200 мм используются для резки горячего металла на прокатных станах, квадрат сечением 200×200 и больше. Малыми дисковыми пилами 200–400 мм раскраивают холодные заготовки на фрезерных и отрезных станках. Прорезные фрезы имеют прямой зуб, с контуром, обратным по форме прорезаемой канавки.

Торцевые

Инструмент предназначен для предварительной обработки заготовки. Высокую производительность обеспечивает наличие 2 режущих кромок:

- торцевой;

- боковой.

Большая часть фрез сборные. Пластины крепятся болтами. Во время снятия большой толщины металла, стружка снимается одновременно по 2 плоскостями.

Цилиндрические

Инструмент имеет форму цилиндра, высота превышает диаметр. Режущие кромки располагаются по спирали: левые и правые. Изготавливается рабочая часть из инструментальной стали. Заточка производится затыловкой. Крепится на оправку. Цилиндрическими фрезами выполняют чистовую обработку детали. Множество лезвий снимают за один проход менее 0,2 мм, оставляют гладкую ровную поверхность.

Угловые

Режущие кромки угловых фрез представляют собой усеченный конус с широким основание и вершиной в сторону хвостовика. Применяются для снятия фасок и обработки краев. Режущая кромка располагается по боковой поверхности. Могут быть цельными и сборными.

Концевые

Концевые фрезы имеют цилиндрическую форму с основной режущей плоскостью по торцу и вспомогательными боковыми. Используются для зачистки поверхности в выборках и пазах.

Фасонные

Инструмент с фигурными режущими кромками, повторяющий форму паза. Фреза сборного типа с заточкой по шаблону.

Червячные

Червячные фрезы составные по конструкции, предназначены для нарезки зубчатых колес, шестерен. На цилиндрическом корпусе рядами по спирали расположены фигурные пластины. Форма пластины повторяет выемку между зубьями детали. Исполнение левое и правое, в зависимости от наклона зуба детали.

Кольцевые

Полые фрезы цилиндрической формы с заточкой по торцу и нитями спиральных режущих кромок. Имеют второе название – корончатые сверла.

Трехсторонние

Фигурная заточка с режущими кромками с 3 сторон. Предназначены для выборки сквозных канавок, шлицов.

Пазовые

Для вырезки пазов применяют фрезы с обратной формой выборки. Модели цельные или с приваренным хвостовиком.

Отрезные

Тонкие дисковые пилы с острозаточенным зубом. Производят раскрой и подрезку торцов с минимальным расходом металла в стружку.

Концевые и угловые

Концевые и угловые модели имеют режущую кромку под углом 45⁰ и заточены по торцу. Предназначены для обработки торцов, снятия фасок, создания фигурных поверхностей.

Монолитные

Монолитные фрезы изготавливаются из цельного куска инструментальной стали. Предназначены для обработки заготовок средней твердости. Режущие кромки по радиусу и торцу.

С напаянными коронками

Обработка твердосплавных и закаленных деталей затруднена, деталь тверже инструментальной стали. Для мелких изделий из высоколегированных сталей применяется особо твердый алмазный инструмент. На составные фрезы напаиваются режущие пластины – коронки ВК и ТК, чтобы обработать детали размером более 200 мм.

Под Т-образные выемки

Фрезеровка сквозных Т-образных пазов и выемок производится сборной фрезой с 2 цилиндрическими поверхностями. Режущие кромки располагаются по бокам и по торцам нижней широкой части инструмента. Радиус фрезы соответствует ширине паза.

Шпоночные

Паз под шпонку выполняется цельной фрезой, у которой заточены боковые режущие кромки точно в размер ширины выборки и торец. В начале работы фреза используется как сверло, углубляется на нужную глубину. Затем поступательным движением вращающегося инструмента выбирается паз нужной ширины и формы. Срезается металл с боков и одновременно зачищается дно.

Конические

Конические фрезы могут быть цельными и наборными. Угол наклона режущей кромки положительный с вершиной конуса в сторону хвостовика, отрицательный, при обратной направленности.

Сферические

Дисковые фрезы с кромкой сферической формы используют для создания полукруглых канавок. Они изготавливаются цельные и составные с заточкой по контуру.

Как правильно подобрать нужный тип?

Фрезы подбираются в зависимости от технологической операции, которую надо выполнить:

- грубая обдирка заготовки – торцовые наборные и концевые обдирочные;

- чистовая обработка по плоскости – цилиндрические;

- создание канавок – дисковая, торцевая;

- обработка углов и кромок – угловая, фигурная;

- выборка шпоночных пазов – шпоночные;

- вырезка сквозных пазов – Т-образная, угловая, фигурная.

Основной характеристикой инструмента является его размер и допуск.

Особенности выбора для станков с ЧПУ

На станках с ЧПУ производится предварительная и чистовая обработка деталей. Инструмент используется с коническим хвостовиком, типа:

- цилиндрические;

- шпоночные;

- дисковые;

- торцовые;

- фигурные.

Фрезы должны быстро меняться и выставляться в шпинделе с большой точностью. Фрезы по металлу отличаются размерами, от инструмента сечением в 2–3 мм, до огромных специальных конструкций, имеющих 600–800 мм в диаметре.

Они представлены большим количеством видов, позволяют изготавливать детали сложной формы. Необходимо правильно подобрать соответствующий инструмент, для создания элемента нужной конфигурации и размера.

Какие бывают фрезы по металлу?

Фрезы по металлу — инструмент, функциональным назначением которого является резка стального массива для придания ему требуемых форм. Работа этого инструмента производится вращательно-поступательными движениями. Иногда вращение при обработке бывает эксцентричным (с разными условными центрами вращения), а иногда производится сразу в нескольких плоскостях. Всю нагрузку при обработке металлической поверхности берет на себя именно оснастка.

Есть множество разновидностей фрез по металлу. Рассмотрим их подробнее в этой статье.

- Принципы классификации

- Виды

- Дисковые

- Торцевые

- Цилиндрические

- Угловые

- Концевые

- Фасонные

- Червячные

- Кольцевые

- Возможности фрезерных станков

Принципы классификации

Для обработки металлических заготовок фрезы для станков бывают разные, в зависимости от следующих характерных особенностей:

- в зависимости от материала, из которого они изготовлены;

- по направлению обработки металла (бывают наклонные, винтовые);

- по виду заточки;

- в зависимости от конструкции инструмента (выделяют монолитные, сборные или же составные);

- по месту нахождения режущих кромок и по виду их крепления (если составные).

Эти условные разделения необходимы, чтобы можно было точно выбрать тот тип фрезы, которым было бы максимально удобно обрабатывать металлическую заготовку, чтобы придать ей требуемую форму. Однако определяющая классификация оснасток связана с их формой. Об этом далее.

Виды

Фрезы для металлообработки классифицируют в зависимости от формы, которая зависит от направления приложения усилия к режущей кромке. Выделяют следующие типы:

- дисковые;

- торцевые;

- цилиндрические;

- угловые;

- концевые;

- фасонные;

- червячные;

- кольцевые.

Рассмотрим все разновидности последовательно.

Дисковые

Этот тип инструмента получил широкое применение на профильных станках, а также на автоматах продольного вытачивания заготовок. Выделяют следующие разновидности дискового инструмента:

- пазовые.

- Двусторонние

- Трехсторонние.

С помощью дисковых фрез делают прорези в заготовке, а также делят ее по длине (для отрезания). Выбирая подходящий тип оснастки, нужно уделять внимание следующим параметрам:

С помощью дисковых фрез делают прорези в заготовке, а также делят ее по длине (для отрезания). Выбирая подходящий тип оснастки, нужно уделять внимание следующим параметрам:

- Диаметр. При прорезях в заготовке диаметр фрез определяется в зависимости от максимальной глубины паза от поверхности заготовки. В случае отрезания заготовки диаметр инструмента подбирается по глубине реза.

- Ширина. Здесь все зависит от того, паз какой ширины нужно выточить. Требуется минимизировать расходы станочных машино-часов, а также износ инструмента. Исходя из этих соображений, выбирается та ширина, которая будет оптимальной для формирования требуемой конструкционной особенности формируемой детали.

Материал дисковой фрезы. Здесь различают:

- HSS;

- HSSCo;

- твердосплавные дисковые.

Принцип простой: металл обрабатывается инструментом, сделанным из более твердого металла.

Количество зубьев на диске. В зависимости от того, какой материал требуется обработать, определяется сплав, из которого должна быть сделана фреза, а также ее необходимая форма (минимальное количество зубьев). От этого зависит ее стоимость.

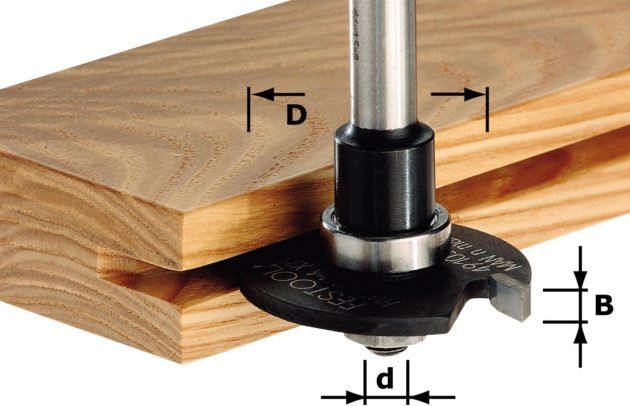

Торцевые

Они используются на оборудовании для формирования у заготовок плоских и ступенчатых поверхностей.

Они используются на оборудовании для формирования у заготовок плоских и ступенчатых поверхностей.

Каждый ее зуб представляет собой стандартный резец, при этом его режущие кромки размещаются исключительно в торцевой поверхности.

Ось фрезы располагается перпендикулярно по отношению к обрабатываемой плоскости заготовки.

Основную нагрузку несут боковые режущие кромки. При этом ее зубья воздействуют на деталь не все вместе и сразу, а по очереди (то есть, упор производится не всей плоскостью инструмента). Это дает возможность обрабатывать заготовки равномерно.

Особенности торцевого инструмента:

- наличие большого количества режущих кромок (лезвий);

- повышенная жесткость, что требует и жесткости закрепления инструмента в шпинделе станка.

Эти черты позволяют обеспечивать торцевым фрезам повышенную производительность обработки металла (если сравнивать, к примеру, с цилиндрическими). Однако для торцевого инструмента требуется корректно подобрать охлаждающую и смазывающую жидкость. В связи с его потенциально более высокой производительностью, более качественное охлаждение и смазка нужны здесь для сохранения его режущей способности.

Цилиндрические

Такой тип фрез предназначается для горизонтально-фрезерного оборудования для обработки поверхностей заготовок. Различают следующие разновидности цилиндрического инструмента:

- с прямыми зубьями;

- с винтовыми зубьями.

Особенность фрезы с винтовыми зубьями отличается плавностью обработки заготовки, а потому они весьма распространены на предприятиях. Инструменты с прямыми зубьями в основном применяется для фрезерования узких плоскостей.

Угловые

Они используются для обработки угловых пазов и наклонных плоскостей у заготовки. Такие фрезы бывают:

Они используются для обработки угловых пазов и наклонных плоскостей у заготовки. Такие фрезы бывают:

- одноугловые: оснащаются рабочими кромками, которые располагаются на торце конической поверхности;

- двуугловые: кромки расположены на двух конических поверхностях.

С их помощью ускоряется процесс обработки заготовки детали и, соответственно, экономятся машино-часы оборудования.

Концевые

Применяются для формирования глубоких пазов в корпусных деталях, например, в контурных выемках.

Применяются для формирования глубоких пазов в корпусных деталях, например, в контурных выемках.

Основную работу выполняют зубья фрезы, расположенные на ее цилиндрической поверхности.

Кроме того, присутствуют и вспомогательные рабочие кромки, которые зачищают дно образуемой канавки.

Зубья концевых фрез бывают винтовыми и наклонными.

Фасонные

Фасонные фрезы используются для придания профиля поверхностям незамкнутого типа. Кроме того, они подходят для формирования канавок. С помощью фасонного инструмента можно создать сложный профиль, в том числе для заготовок, которые имеют существенную разницу между своими габаритными размерами, между длиной и шириной. Фасонные фрезы имеют 2 типа зубьев:

- остроконечные;

- затылованные.

Чтобы получить пазы или выступы полукруглой формы, а также других скруглений на детали, обычно используют радиусные, выпуклые и вогнутые фасонные фрезы.

- радиусная: с ее помощью можно делать не только отрезку различных частей заготовки, но и фигурные вырезы на ее поверхности;

- выпуклая: применяется для формирования относительно простых скругленных пазов и выступов;

- вогнутая: такой инструмент часто применяется на производстве для формирования металлорежущих изделий – резцов.

Червячные

Обработка таким инструментом осуществляется через точечное касание заготовки. Червячные фрезы бывают:

Обработка таким инструментом осуществляется через точечное касание заготовки. Червячные фрезы бывают:

- сборными и цельными;

- в зависимости от направления витков – левыми и правыми;

- со шлифованными и нешлифованными зубьями.

Кольцевые

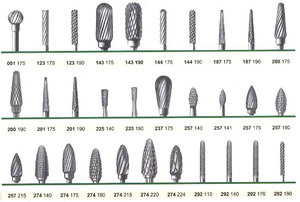

Такой инструмент – уже нечто среднее между фрезой и сверлом. Они предназначены для получения отверстий большего диаметра, чем это может обеспечить сверлильный станок. Кроме того, кольцевой инструмент имеет более высокую скорость резки по сравнению со сверлами (почти в 4 раза). Такой тип оснасти выпускается не только для станков, но и для ручных дрелей (другое их название – борфрезы).

Возможности фрезерных станков

Современное фрезерное оборудование становится все более универсальным и эффективным. Самой продвинутой его разновидностью, безусловно, являются роботизированные комплексы, которые производят комплексную обработку металлических заготовок, самостоятельно выбирая нужных тип оснастки для различных операций, а также устанавливая оптимальный алгоритм вытачивания той или иной поверхности или отверстия.

Фрезерный инструмент способен обрабатывать все типы металлов и сплавов (черных и цветных), а применение инновационных датчиков и комплексных программных методов управления производственным циклом станков позволяет оптимизировать изнашиваемость инструмента и расход машино-часов оборудования.

Фрезы по металлу: виды и назначение инструментов

Фреза по металлу — это специальный инструмент, с помощью которого режут металлические заготовки. Это делается посредством поступательно-вращательных движений. Данный вид имеет большое количество разновидностей, благодаря чему спектр выполняемых операций с его помощью очень большой.

Фреза по металлу — это специальный инструмент, с помощью которого режут металлические заготовки. Это делается посредством поступательно-вращательных движений. Данный вид имеет большое количество разновидностей, благодаря чему спектр выполняемых операций с его помощью очень большой.

Сегодня мы расскажем принцип работы такого инструмента и узнаем, какие существуют виды фрез по металлу.

- Назначение фрез по металлу

- Классификация

- Разновидности и применение

- Дисковые

- Торцевые

- Другие типы инструментов

Назначение фрез по металлу

Непосредственно сама фреза — это исходная часть движения, и при обработке заготовки соприкасается с ее поверхностью. Данный инструмент характеризуется большим количеством видов рабочей поверхности.

Благодаря тому, что существуют разные типы фрез по металлу, выборку материала можно выполнять даже на самых сложных участках. Но при этом крайне важно выбрать тот или иной тип инструмента, а также способ его подачи. Он может быть поступательно-вращательным, винтовым и т. д.

Режущие кромки делаются на основе таких материалов, как:

- некоторые сорта стали;

- твердые сплавы;

- алмазы;

- керамика;

- кардная проволока и т. д.

Далее мы рассмотрим ключевые типы фрез, предназначенные для обработки металлических заготовок и их характерные особенности.

Классификация

Фрезы по металлу отличаются друг от друга по таким признакам:

по размещению своих режущих частей (или зубьев);

по размещению своих режущих частей (или зубьев);- по типу заточки;

- по направлению (винтовые, наклонные или другие);

- по конструкции (составные, монолитные или сборные);

- по материалу;

- по креплению режущих инструментов.

Существует больше видов с учетом разных особенностей, однако перечислять все без исключения будет достаточно долго.

Разновидности и применение

Каждый вид фрезы применяется только на определенном технологическом этапе обработки материалов. Здесь все зависит от того, какая поставлена задача.

Например, цилиндрические бывают двух видов:

- винтовые;

- с прямыми зубьями.

Последний тип применяется для более примитивных задач и преимущественно на узких ограниченных участках. А вот фрезы с режущими винтовыми частями имеют более универсальное назначение.

Последний тип применяется для более примитивных задач и преимущественно на узких ограниченных участках. А вот фрезы с режущими винтовыми частями имеют более универсальное назначение.

Но поскольку осевые усилия могут быть значительными, то применение такого инструмента ограничено углом наклона режущей грани, а это не больше 450. Именно в таких случаях требуется устанавливать цилиндрические сдвоенные инструменты. Такое исполнение характерно тем, что в процессе обработки материалов режущие части перекрывают место стыка половин.

Дисковые

Ключевая особенность таких инструментов заключается в том, что в них режущие грани могут быть размещены как с одной, так и с обеих сторон. Размер конструкции определяет специфику обработки материала. Она может быть предварительной грубой или чистовой финишной. Также дисковые фрезы могут использоваться в сложных условиях, в частности, при повышенной вибрации или если имеется сложность отвода стружки металла.

Сферы применения такие:

- обрезка металлических заготовок;

- прорезка пазов;

- снятие фасок;

- выборка материала на узком сегменте и т. д.

Инструменты дискового типа имеют следующие разновидности:

- отрезные;

- прорезные;

- пазовые;

- для резки с 2 или 3 сторон.

У пазовых конструкций зубья размещены исключительно на цилиндрической поверхности, они применяются только для обработки неглубоких пазов. Фрезы двусторонние помимо торцевых зубьев оснащены зубьями, размещенными на поверхности.

У пазовых конструкций зубья размещены исключительно на цилиндрической поверхности, они применяются только для обработки неглубоких пазов. Фрезы двусторонние помимо торцевых зубьев оснащены зубьями, размещенными на поверхности.

Трехсторонние дисковые изделия характеризуются тем, что зубья размещаются не только на двух торцах, но также и на поверхности.

Несмотря на то что на таких инструментах часто зубья срезаны, они обладают высокой производительностью. Так, чтобы на заготовках прорезать узкие пазы или шлицы, применяют топкие фрезы, которые называются пилами. На них начинают затачивать фаски то с одного торца, то со второго. Фаска часто срезает половину длины режущей кромки, вследствие чего каждый зуб снимает стружку шириной меньше ширины прорезаемого паза. Благодаря этому стружка способна свободно находиться в зубной впадине, улучшается ее отвод.

А если срез по ширине будет соответствовать пазу, то торцы стружки будут соприкасаться со сторонами прорезаемого паза по бокам. Все это несколько затруднит свободное размещение стружки в зубной впадине, а сама фреза может выйти из строя.

Торцевые

Такие инструменты преимущественно используются для обработки изделий с плоской или ступенчатой поверхностью. Ставить его следует таким образом, чтобы продольная ось располагалась перпендикулярно поверхности, подверженной обработки.

Такие инструменты преимущественно используются для обработки изделий с плоской или ступенчатой поверхностью. Ставить его следует таким образом, чтобы продольная ось располагалась перпендикулярно поверхности, подверженной обработки.

Характерная особенность торцевых инструментов — это то, что на участке их соприкосновения с заготовкой зубья имеют повышенную плотность. Благодаря этому материал можно обрабатывать равномерно и на высокой скорости. А дополнительные торцевые кромки позволяют сделать поверхность более «частой» при обработке посредством фрезерного станка.

Эти кромки выполняют дополнительные функции, а вот ключевая работа выполняется с помощью заостренных кромок по бокам, которые размещены снаружи детали. И даже с учетом небольшой величины припуска это позволяет выполнить работу достаточно ровно. Это достигается за счет того, что угол соприкосновения у торцевых фрез с материалом зависит от диаметра режущего инструмента, а также ширины процесса фрезеровки.

Если сравнивать торцевую с цилиндрической, то она более массивная и жесткая. Режущие инструменты надежно закреплены и удобно размещены.

Торцевой тип фрезерования имеет высокую производительность, и сегодня большинство плоскостей, которые подвергаются фрезеровке, обрабатываются именно таким методом.

Другие типы инструментов

Червячные фрезы имеют специфическую сферу применения. В этом случае материал обрабатывается посредством метода обката. Выборка заготовок выполняется в процессе точечного касания их фрезой. В зависимости от направления их винтов они бывают правыми или левыми, также они могут быть одно- или же многозаходными, цельными или сборными, иметь шлифованные или нешлифованные зубья.

Червячные фрезы имеют специфическую сферу применения. В этом случае материал обрабатывается посредством метода обката. Выборка заготовок выполняется в процессе точечного касания их фрезой. В зависимости от направления их винтов они бывают правыми или левыми, также они могут быть одно- или же многозаходными, цельными или сборными, иметь шлифованные или нешлифованные зубья.

Концевые изделия применяются с целью обработки уступов, пазов и не только. Их хвостовки могут иметь цилиндрическую или коническую форму. Также они предназначаются для предварительной обработки материалов (с крупными зубьями) или же финишной, с мелкими зубьями. Могут оснащаться напаянными режущими пластинами или быть монолитными.

Обдирочные концевые инструменты используются для обработки кованых или литых сплавов. А с помощью шпоночных изделий выполняется выборка Т-профилей. Они имеют два зуба, один при этом находится на конце, а второй — посередине. Параметры зоны выборки заготовки определяются интервалом между ними.

Основная работа (резание) производится посредством главных режущих кромок, размещенных на цилиндрической поверхности. А с помощью вспомогательных режущих кромок выполняют зачистку дна канавки, зубья зачастую наклонные или же винтовые.

Еще один тип подобного инструмента — отрезной. С их помощью производят полную или частичную обрезку металлических заготовок. Режущие кромки размещены лишь на верхних гранях зубьев, а вот на кромках их нет.

В зависимости от размеров зубьев, отрезные фрезы бывают:

- крупными;

- средними;

- мелкими.

При этом мелкие и средние используются для обрезки стали и чугуна, а крупные — для обработки легких магниевых, алюминиевых и других сплавов.

При этом мелкие и средние используются для обрезки стали и чугуна, а крупные — для обработки легких магниевых, алюминиевых и других сплавов.

Для обработки изделия из металлов чаще всего мастера используют именно фрезу. При этом она может быть одновременно оснащена несколькими видами зубьев, режущих кромок или лезвий. Данный инструмент может иметь разные профили, формы, типы, размеры и сферы применения. Некоторые виды фрез по металлу и особенности их применения и работы мы уже рассмотрели выше.

Особенности выбора фрезы по металлу

Фрезеровка представляет собой обработку, при которой деталь движется поступательно. Фреза по металлу имеет несколько режущих кромок и позволяет с большой скоростью обрабатывать заготовку по плоскости, зачищать торцы и делать пазы. В зависимости от формы рабочей поверхности, получаются скошенные и фигурные края.

Специальные фрезы для дрели и фрезера позволят изготовить необходимые вещи или просто красивые поделки в домашней мастерской. Умельцы самостоятельно из подручных материалов изготавливают инструмент с оригинальной конфигурацией.

Фреза по металлу

Фреза по металлу

Устройство и принцип работы инструмента

Из всех видов инструментов для обработки металла фрезы представляют самую большую и разнообразную группу. Их конструкция и принцип работы отличается от всех остальных резцов и сверл. Инструмент, закрепленный на шпинделе, вращается. Деталь перемещается относительно него поступательно по трем осям и под углом в любом направлении. Острые кромки и пластины снимают стружку. В результате на заготовке:

- обрабатываются плоскости;

- зачищаются и делаются фигурные торцы;

- вырезаются шпоночные пазы;

- делаются прорези;

- отрезаются части проката и детали;

- снимаются фаски;

- нарезаются зубья и шлицы;

- делаются т-образные и фигурные пазы;

- сверлятся и растачиваются отверстия.

Фреза относится к многорезцовым инструментам и состоит из корпуса, на котором расположены режущие кромки. Для крепления в патрон имеется конусный или цилиндрический хвостовик. На оправке деталь крепится шайбами, надевая для вращения пазом на выступ. Она может иметь для фрезеровки по металлу вставные пластины и режущие кромки, заточенные из цельной заготовки.

Популярные разновидности

На производстве применяется несколько видов фрез по металлу. Они делятся на группы в зависимости от формы, расположения и типа режущих кромок и выполняемых ими операций. Отдельную группу представляют разновидности фрез по металлу для дрели и ручного фрезера. Они имеют небольшие размеры, цилиндрический хвостовик диаметром 6–12 мм, в зависимости от патрона дрели. В остальном они полностью похожи на инструмент, применяемый на производстве.

Разновидности фрез

Разновидности фрез

Цилиндрические

Цилиндрическая фреза состоит из корпуса в форме втулки с отверстием и шпоночным пазом для крепления на оправку. По наружной поверхности находятся несколько режущих кромок, расположенных наклонно вдоль оси.

Они предназначены для зачистки торцов деталей, выборок, пазов. Обработка производится только боковыми поверхностями с высокой точностью и чистотой. Вращений фрезы и движение детали происходит навстречу. Для обработки боковых торцов без кантовки заготовки, применяются специальные приспособления, на шпиндель крепят угловые головки, и вертикально устанавливается фреза.

Торцовые

Обработку по плоскости производят торцовые фрезы. Режущие кромки расположены в нижней части корпуса. Фрезеровка производится по поверхности с высокой скоростью при продольном перемещении стола с деталью. Производительность такой обработки в несколько раз превышает строжку.

В корпус цилиндрической формы вставляются режущие пластины. Количество зависит от диаметра и требуемой чистоты обработки. Оправка подбирается по диаметру отверстия. Крутящий момент передается через шпонку.

Отдельные модели небольшого диаметра имеют хвостовик и крепятся в патроне. Некоторые их них могут резать и боковой поверхностью.

Червячные

Это цилиндрическая фреза с несколькими рядами твердосплавных пластин вместо ровного выступа режущей кромки. У червячной фрезы ряды с фигурными пластинами заточены по форме обратной эвольвенты и располагаются с разным уклоном, в зависимости от модуля.

Применяют инструмент для нарезки зуба на шестернях и колесах, шлицевых валах. Угол наклона выставляется оправкой на станке. Обработка производится обкаткой, когда деталь вращается, смещаясь на один зуб за оборот фрезы. В работе участвует сразу несколько пластин.

Дисковые

Дисковые фрезы напоминают блины с фигурными краями и отверстием в центре для установки на оправку. Режущие кромки расположены по краю наружного радиуса тонкого диска. Обработка производится перпендикулярно оси вращения инструмента. Режут вставными пластинами и зубом, вырезанным в цельном диске. Толщина прорези в детали от 1 мм.

Делятся по форме режущих пластин:

- пазовая;

- модульная;

- полукруглая;

- трехсторонняя;

- отрезная.

Для дрелей пилы собраны совместно с оправкой. В ламельных фрезерах применяются дисковые пилы с отверстием. Диаметр и толщина подбираются по шпонке.

Дисковая фреза

Дисковая фреза

Отрезные

Цельные дисковые фрезы, тонкие, с острыми зубцами, вырезанными по краю корпуса, называют отрезными фрезами или пилами. Корпус может быть одной толщины с зубьями, в таком варианте между корпусом и режущей кромкой перехода нет. Крепление к оправке осуществляется отверстием с пазом. На инструменте большого диаметра есть 4 отверстия под болты для крепления к фланцу на шпинделе.

Пилы предназначены для отрезных и подрезных операций. Тонкий рез толщиной 2–6 мм экономно раскроит металл на заготовки, сделает прорезь в крепеже под фиксацию проволокой или на пальце, чтобы зафиксировать его пластиной. Применяется для торцовки деталей типа вал и отрезки технологических прибылей.

Концевые и угловые

Для торцовки плоских деталей предназначены концевые и угловые фрезы. Режущие кромки расположены по торцу. Корпус имеет форму цилиндра и срезанного конуса. Обработка производится вдоль края. В результате получается гладкий ровный торец заготовки. Угол наклона определяется формой инструмента.

Фреза под Т-образные выемки

Для крепления деталей на столах станков имеются пазы Т-образной формы, перевернутые широкой стороной вниз. В них легко заводятся головки шпилек для фиксации заготовки.

Прорезаются пазы фрезой фигурной конфигурации. Режущие кромки разных диаметров расположены на одной оправке — от торца широкий и низкий цилиндр, а ближе к оправке находится тонкий. Возможна фрезеровка в 2 прохода. Сначала на всю глубину пальчиковой или цилиндрической узкой фрезой, затем фрезеровка широким инструментом по дну канавки.

Шпоночные

Для создания шпоночных пазов используют специальные пальчиковые дисковые фрезы с режущим торцом. Инструмент сначала опускается на заданную глубину, работая как сверло. Затем производится выборка вертикально — фрезеровка.

Для изготовления шпоночных и других пазов фрезером, используется шаблон и копировальная втулка. Трафарет изготавливается из любого материала, включая фанеру, оргстекло, дерево. Его размеры больше вырезаемого занижения на разницу диаметров копировального кольца и режущего инструмента. Втулка скользит по краю шаблона, не давая фрезеру отклониться в сторону. Можно вырезать любые фигуры, включая орнаменты и надписи.

Фасонные

Фасонные фрезы имеют множество режущих кромок и напоминают грубый фигурный напильник с хвостовиком для крепления в патрон. Используются для придания торцу определенной сложной конфигурации. Форма кромки получается обратная инструменту.

Производители и правила выбора оборудования

Выбор фрезы производится по нескольким факторам:

- оборудование:

- вид отработки;

- материал.

Качество инструмента определяется фирмой производителем. Например, лучшие наборы фрез по металлу для ручных фрезеров выпускаются фирмой BOSCH. Стоимость такого оборудования несколько выше, чем у других европейских фирм, но качество и срок работы высокий. Особенность немецких инструментов — изготовление хвостовика под патрон конкретной модели электрического инструмента, выпущенной фирмой. Он может не совпадать с патронами на других фрезерах.

Хорошее качество имеет продукция фирм:

- Stayer;

- JET;

- Metabo.

Отечественная продукция отличается прочностью благодаря традициям в производстве качественных сплавов. Следует обратить внимание на режущий инструмент компаний:

- Инструмент-Сервис;

- Корвет;

- Глобус.

Отечественные фрезы дешевле импортных. Их недостаток в маленьком выборе типоразмеров и форм.

Требуемое число зубьев

При выборе дисковой пилы следует учитывать — чем мельче зуб, тем чище обработка. Быстрый рез получается при крупном зубце с подачей 50%.

Торцовые фрезы подбираются по твердости материала. Обрабатывать чугун можно набором с 4 режущими кромками на большой подаче и высоких оборотах.

Для быстрой черновой обработки следует выбрать инструмент с большим количеством пластин. Подача зависит от состава стали и ее твердости.

Как подобрать материал

Для работы с металлом следует выбирать пластины, способные длительное время резать металл и не сминаться. Они должны быть значительно тверже обрабатываемого материала. Следует брать твердые жаропрочные сплавы. Форма пластины и ее размер подбираются по корпусу и способу крепления.

Для фрезера набор инструмента для работы с металлом ограничен. Алюминий, медь и их сплавы можно фрезеровать инструментом по дереву. Для чугуна и стали следует выбирать двухперьевые фрезы из твердых сплавов. Инструмент по дереву имеет мягкую для металла режущую кромку и более острый угол заточки.

Выбор фрез

Выбор фрез

Правила хранения и эксплуатации

Перед началом работы нужно подобрать и сложить рядом с рабочим местом все фрезы, которые применяются для обработки деталей. Под них нужно выделить специальную тумбочку или стеллаж. После работы весь инструмент следует очистить от грязи, проверить на износ кромок, смазать маслом или солидолом для защиты от влаги. Хранить надо на специальных стеллажах.

Фрезы и сверла для дрелей и фрезеров укладываются в специальные коробки вертикально, хвостовиком вниз.

Фрезерование производится соответствующим для данной операции инструментом. Выполнять грубую фрезеровку отверстий следует сверлом. Чистовую дисковую фрезу и зенкер используют, когда припуск на сторону составляет несколько десятков.

Изготовление фрезы своими руками

Фрезы по металлу должны быть тверже обрабатываемого материала. Для самостоятельного изготовления используют:

- сверла;

- дисковые пилы;

- ножовочное полотно.

Переточив сверло, можно получить цилиндрическую, торцовую и шпоночную фрезу для фрезера.

У отрезных дисковых пил корпус сделан из инструментальной стали Ст У8, и аналогичных. Из них можно выкроить элементы с зубом, собрать на оправку и получить фрезу для продольных пазов.

Фигурную торцовую следует делать из дисковой пилы или ножовочного полотна. Оправка вытачивается из круглого прута. В ней с торца и сбоку сверлятся отверстия, для направления и ограничения нарезки паза абразивным кругом. Симметричное лезвие вырезается из ножовочного полотна, вставляется в оправку, сверху затягивается гайкой. Получается двухперьевая фигурная фреза.

Разновидность фрез по металлу для станка

Любые фрезы по металлу для фрезерного станка – это инструмент, используемый во время нарезки и обработки металлических заготовок. Процесс фрезерования характеризуется высокой производительностью. В рамках обработки деталей требуется выполнение различных манипуляций.

Конструкция и принцип работы

В основе работы станка лежит вращательно-поступательное движение. Фрезы в рамках обработки на небольшой скорости продвигаются вперед, активно вращаясь вокруг своей оси. В итоге обрабатываемая деталь приобретает требуемую поверхность. Она может быть гладкой или с пазами, канавками или др., в зависимости от типа прямолинейных движений в конкретном случае. Полученная форма будет определяться видом используемого инструмента, его расположением и типом движений.

Любая фреза по металлу имеет собственный корпус, на котором закрепляются специальные зубья. В нем выделяются зоны:

- шейка (переходная);

- рабочая;

- хвостовая.

Для различной обработки исходной заготовки и работы в самых сложных и труднодоступных ее участках, существует широкий выбор фрез. В каждом случае, ориентируясь на металл и его свойства, для желаемого результата выбирается оптимальный тип инструмента, вариант его подачи.

Классификационные признаки

Многообразные виды фрезерных станков зависят от назначения и конструкционных особенностей агрегата, вариантов подачи самой фрезы. Он бывает:

- вращательным;

- винтовым;

- прямолинейным.

Всегда рабочие зубья на режущей кромке производятся строго из наиболее прочных стальных сплавов либо кардной проволоки, алмаза и других.

Классификационные признаки для фрез следующие:

- конструкционные особенности (цельный, сборный);

- направленность рабочих зубцов;

- материал на режущей кромке;

- положение резцов;

- вид зубьев;

- вариант крепления элементов в области режущей кромки.

Популярные разновидности

На сегодняшний день наибольшее практическое применение получили следующие типы фрез:

- цилиндрическая;

- дисковая;

- фасонная;

- для нанесения Т-образных углублений;

- торцевая;

- угловая;

- концевая;

- шпоночная;

- насадная (цельный и составной).

Для работы с наиболее сложными формами заготовок применяются составные типы на фрезерный станок. А для точных манипуляций подойдут исключительно цельные насадные фрезы, отличающиеся своей уравновешенностью.

Цилиндрические

Они производятся из стали быстрорежущего типа и активно применяются с горизонтальными станками, которые специализируются на обработке плоскости заготовки.

В них могут присутствовать зубья:

- прямые;

- винтовые.

Чаще на практике требуется вторая разновидность, так как инструмент с прямыми зубцами подходит только для узкой детали.

Торцовые

Эта разновидность подходит для вертикально-фрезерных агрегатов. У нее рабочая часть – это вершина кромки заостренных зубцов. Причем основную работу выполняют боковые кромки, а торцевые отвечают за дополнительные манипуляции.

За счет зависимости между шириной рабочей зоны, диаметром режущей фрезы и угла соприкосновения достигается ровная работа.

Относительно представителей цилиндрического типа указанные инструменты массивнее и отличаются повышенной жесткостью. Поэтому их дополняют режущие зубцы из твердосплавного материала.

Основная масса процессов фрезеровки происходит с участием торцевых инструментов, что объясняется их высокой производительностью.

Червячные

Практическое использование их весьма специфично. За счет обката детали происходит ее обработка. При точечном соприкосновении заготовки с фрезой осуществляется выборка металла.

- однозаходные и многозаходные;

- шлифованные или нешлифованные зубцы;

- правые и левые;

- цельные, сборные.

Дисковые

Этот вид характеризуется высокими показателями производительности. Предназначается дисковая фреза для фрезерования пазов и различных канавок. Она бывает:

- двухсторонней;

- трехсторонней;

- пазовой.

Для нанесения мелких пазов применяются пазовые фрезы, снабженные зубьями по цилиндрической их поверхности.

Остальные две разновидности дополняются зубцами на поверхности, а также на одном или двух торцах.

Часто на практике обращаются к пилам – топким фрезам. Они необходимы для нарезания на заготовках узких пазов и шлицев.

Отрезные

Этот тип необходим для обрезки детали. Ее можно выполнить как секторально, так и полностью. У такой фрезы нет резцов на торцах – все они сосредоточены исключительно на верхней поверхности зубьев.

- крупной;

- средней;

- мелкой.

Первая рассчитана на обработку деталей из легких сплавов, в том числе алюминия, а две последние необходимы для резки стали и чугуна.

Концевые и угловые

Для работы с глубокими пазами, расположенными в контурных выемках или уступах корпуса, заготовки используется фреза концевого типа. Зубцы здесь могут быть наклонного либо винтового типа. Цилиндрическая ее поверхность содержит основную режущую кромку. Для зачистки дна в имеющемся пазу предполагаются вспомогательные режущие кромки.

- монолитного типа либо с напаянными коронками;

- для предварительной либо финишной обработки (отличаются высотой зубцов);

- с хвостовиком цилиндрического либо конического типа.

Для фрезерования углового паза и любой наклонной поверхности подойдет угловой инструмент. Режущие кромки на паре конических поверхностей находятся у двухуглового типа. Они отличаются наибольшей плавностью в работе.

Этот тип нашел применение для производства стружечных углублений в металле. Верхняя часть такого инструмента обычно имеет закругленную форму. Это не допускает скорого стачивания фрезы.

Фреза под Т-образные выемки

Часто на заготовке встречается выемка особой, Т-образной формы. Чтобы ее обработать, на станок устанавливается специальная фреза.

Она характеризуется небольшим сроком службы. Объясняется это плохим отводом стружки во время работы.

Особенность этого инструмента в поочередном и разнонаправленном положении зубцов с каждой его стороны.

Шпоночные

Это вариация фрезы концевого типа. Двузубый шпоночный инструмент, внешне схожий с обычными сверлами. Благодаря своим особенностям он эффективно углубляется в деталь при осуществлении осевой подачи, после чего начинает движение уже по направлению вдоль паза. При осевой подаче осевые кромки производят резательные движения.

С течением времени диаметр такого инструмента не будет сокращаться, так как во время затачивания его идет работа исключительно с рабочими задними кромками.

Фасонные

Их применяют для фасонных элементов заготовки. Этот инструмент незаменим в случаях, когда между длиной и шириной детали оказывается слишком большая разница в размере. Методика протягивания используется для коротких поверхностей.

Зубья подобной фрезы могут иметь острую заточку или быть затылованными.

Зубья подобной фрезы могут иметь острую заточку или быть затылованными.

Для первого типа характерно меньшее истирание во время работы наряду с хорошей чистотой обработки. Но наточить их получится исключительно посредством специальных приспособлений, обеспечивающих нужную конфигурацию режущей поверхности.

Этим объясняется практическое применение фасонных фрез преимущественно в условиях наиболее крупных производств.

На настоящий момент разработано множество вариаций фрез, благодаря практическому применению которых обеспечивается возможность обработки деталей всевозможного типа, выполненных из различных материалов. Они могут работать с чистыми металлами либо их сплавами – медью, сталью, алюминием, чугуном и прочими.

Современные фрезерные агрегаты безопасны и производительны, эргономичны и удобны в пользовании. В них предусматривается большое количество датчиков для контроля основных рабочих параметров – температуры, скорости вращения и других.

Чтобы обеспечить максимальную производительность для каждого вида обработки, важно правильно подобрать фрезу, которая и придаст заготовке нужные формы.

по размещению своих режущих частей (или зубьев);

по размещению своих режущих частей (или зубьев);