Как делают фрезы по металлу?

Фреза. Виды и работа. Применение и ресурс. Особенности

Фреза – это режущий инструмент, который имеет одно или несколько зубьев. В зависимости от особенностей конструкции и жесткости материала, из которого сделана режущая кромка, фрезы применяются для обработки металлов, пластиков и древесины. Инструмент закрепляется в станках, обеспечивающих его быстрое вращение, что необходимо для обработки заготовок.

Фреза по металлу

Фрезы по металлу применяются для обработки стальных, чугунных, алюминиевых и прочих заготовок. Они делаются из быстрорежущей стали. Такие фрезы делают цельнолитыми или сборными.

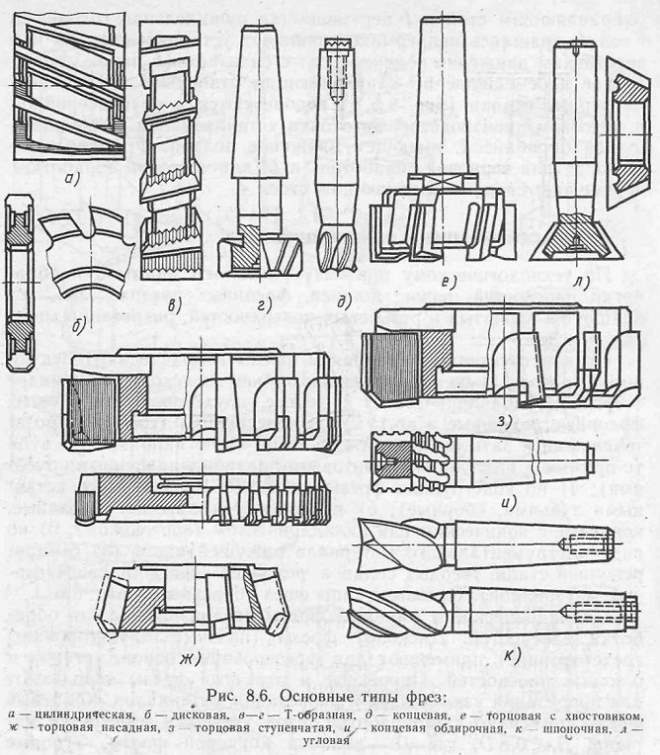

По конструктивным особенностям инструмент бывает следующих видов:

- Дисковый.

- Торцевой.

- Цилиндрический.

- Угловой.

- Концевой.

- Фасонный.

- Червячный.

- Кольцевой.

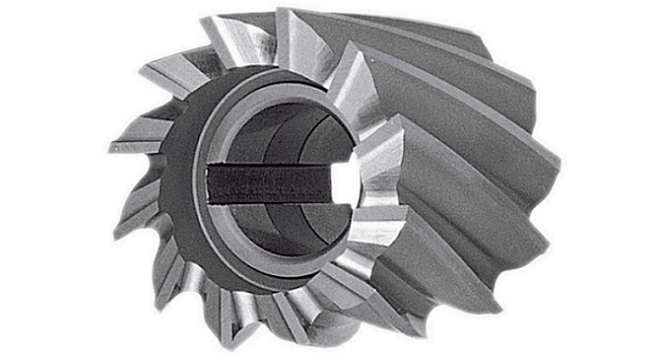

Дисковые

Дисковая фреза применяется для обрезки заготовок, а также подготовки в них пазов. С ее помощью можно выбирать металл или снять фаску. Внешне такой инструмент напоминает обычный пильный диск, который можно встретить на циркулярной пиле. Единственным отличием является меньший диаметр и большая толщина. Также зубья диска для фрезерования размещены под другим углом. Качество обработки зависит от размера зубьев. Чем они крупнее, тем грубее работа. При этом высокие редкие зубья обеспечивают быстрый съем металла. Также они более эффективно выводят стружки, что снижает перегрев.

Торцевые

Торцевые фрезы применяются для обработки плоских поверхностей, на которых нужно создать ступенчатый переход или углубление. Рабочей частью инструмента является его торец. По принципу действия такая фреза приравнивается к обычному сверлу, но имеет больший диаметр. Обычно у таких инструментов имеется 6 режущих зубьев, что обеспечивает более скоростное вхождение в металл. Специальные канавки выводят стружки. Торцевая поверхность позволяет создавать углубление с плоским дном.

Цилиндрические

Цилиндрические фрезы похожи на дисковые, за тем исключением, что являются существенно шире. Их зубья могут быть прямыми или винтовыми. Матрицы с прямыми кромками используются для работы на узких поверхностях. Винтовые зубья более универсальные и зачастую могут работать с более твердыми металлами. Угол наклона зубьев обычно не превышает 45 градусов, поскольку это позволяет минимизировать биение на валу. Зачастую цилиндрическая конструкция предусматривает соединения на валу станка нескольких насадок, что необходимо при обработке более широких заготовок.

Угловые

Угловой тип предназначен для врезания в металл и создания наклонных поверхностей. С его помощью можно формировать такую выборку как ласточкин хвост. Данный инструмент позволяет делать круги, а также фигурные и продольные канавки на различных металлических поверхностях. Широкая часть режущей кромки может быть как внизу, так и вверху, что позволяет формировать нужное направление угла выборки в заготовке. Непосредственно уровень наклона режущей кромки и ее высота бывают различными и подбираются в зависимости от того, какую заготовку нужно получить.

Концевые

Концевая фреза также называется пальчиковой. Она представляет собой длинное сверло, имеющее около 5 режущих кромок. С их помощью создается глубокий паз. Обычно такой инструмент является монолитным, но бывают кромки с напайками. Такая конструкция обеспечивает легкую и быструю работу с твердыми металлами, такими как сталь и чугун. Получаемое углубление имеет плоскую форму. В том случае если оно должно быть скругленным, применяется сферическая конструкция концевых фрез.

Фасонные

Такие фрезы используются для обработки фасонных поверхностей. Сквозь такой инструмент протягивается длинная заготовка. В результате контакта ее боковая часть снимается и подгоняется под требуемые параметры. Данный инструмент является одним из самых тяжелых в производстве, поскольку требует особенного оборудования для заточки. Возобновить режущую кромку в домашних условиях довольно трудно, но выполнимо при наличии должного опыта и некоторых приспособлений.

Червячные

Червячные фрезы являются самыми широкими. Они позволяют проводить выборку с поверхности с большим захватом. Данный инструмент является одним из самых дорогих, поскольку имеет довольно крупные габариты. Его зубья могут насчитывать несколько десятков штук и более. По направлению витков такие насадки бывают левосторонние и правосторонние.

Кольцевые

Кольцевые фрезы знакомы большинству как корончатые сверла. Они предназначены для сверления листового металла. Внешне их конструкция напоминает трубку с зубьями, которая врезается в поверхность, создавая пустотелое кольцо. Диаметр кольца может существенно отличаться. Для точного позиционирования, в центре коронки находиться обыкновенное сверло, которое первым врезается в поверхность и обеспечивает центрацию.

Фреза по дереву

Для обработки древесины также применяются фрезы. В связи с тем, что данный материал является более мягким, режущий инструмент для строгания отличается меньшими габаритами и стоимостью. Также он является более высокооборотным. Такие насадки устанавливаются в ручные фрезеры или стационарные станки.

Фрезы, которые используются на деревообрабатывающих станках, внешне практически идентичные тем, что применяются для обработки металла. Единственное исключение заключается в том, что они сделаны из менее качественной стали, а также имеют другой угол заточки.

Насадки для станков делают следующих видов:

- Торцевые.

- Фасонные.

- Цилиндрические.

- Угловые.

- Дисковые.

- Концевые.

- Шпоночные.

Внешне фрезы для деревообрабатывающих станков полностью идентичны тем, что используются для резки металлов. Единственным исключением являются шпоночные фрезы, которые в металлообработке не применяются. Они относятся к категории двух зубчатых фрез, с помощью которых изготовляются соединительные пазы.

В связи с увеличением популярности ручных фрезеров, существенно возрос ассортимент концевых фрез, которые в них устанавливаются. Они отличаются не только по особенности режущей кромкой, но и по диаметру хвостовика. Он может представлять собой прут толщиной 6, 8 или 12 мм.

Типы фрез для ручного фрезера

Для ручного фрезера применяется следующие разновидности фрез:

- Кромочные.

- Пальчиковые.

- Для создания соединений.

- Специальные.

Группа кромочных фрез представляет собой практически идентичную конструкцию с торцевыми насадками, применяемыми для обработки металла. Они позволяют придать краям заготовки фигурный профиль. Их ножка имеет подшипник, который останавливает насадку при контакте с заготовкой, поэтому ограничивает углубление в древесину. Данная категория имеет самые разнообразные формы профиля и часто используется для декорирования столешницы. С их помощью можно делать фигурный вырез, выборку и создание сложной фаски.

Группа пальчиковых фрез внешне очень напоминают концевые, которые используются при обработке металла. С их помощью можно выбирать проушины и создавать глухие пазы. Боковые кромки обеспечивают большую высоту обработки. Такой инструмент зачастую является монолитным. Его форма может быть как прямой, так и скошенной в виде трапеции или клина. Такая насадка эффективно удаляет стружки, поэтому обладает высокой скоростью работы.

Фреза для столярных соединений обычно представляет собой разборную конструкцию с множеством режущих элементов. Они используются для обработки торцов досок, чтобы создать пазы для столярного соединения. Именно такими фрезами создается гребенка для склеивания длинномерных досок из коротких заготовок.

Специальные фрезы представляют собой комбинированный тип, который позволяет создавать фигурную поверхность на торцах. Именно к такой категории относятся инструменты, с помощью которых можно превратить кромку доски в замковую часть, применяемую на вагонке или ламинате.

Как продлить ресурс фрез

Чтобы фреза прослужила дольше, важно в первую очередь следить за тем, чтобы она надежно закреплялась в станке. Появление биения на высоких оборотах приведет к тому, что режущая кромка может отколоться, и насадка придет в негодность. Чтобы этого избежать, нужно не только надежно зажать ее перед работой, но и периодически останавливаться, чтобы перепроверить ее фиксацию, поскольку она может просто ослабнуть.

Следующим важным правилом является правильный подбор фрезы. Не следует использовать инструмент, твердость которого практически идентична жесткости обрабатываемой заготовки. Если это проигнорировать и начать работу, то интенсивность стирания будет одинаковой, поэтому режущая кромка быстро сядет, а ее металл отпуститься от перегрева.

Следующим правилом является правильный выбор скорости. На упаковке от фрезы обычно указывается оптимальная частота вращения. Если разогнать ее больше, то это может привести к тому, что она перегреется или от нее может отколоться кусок зуба.

Нельзя забывать о том, что во время работы металл сильно нагревается. Для предотвращения перегрева важно своевременно останавливать станок для остывания. Также стоит применять смазку, особенно если проводится обработка металла.

После каждой обработки стоит чистить фрезу от налипшей на нее стружки. Зачастую инструмент делается из стали, которая подвержена коррозии. Поэтому важно следить, чтобы он хранился в герметичном боксе, изолированном от влажного воздуха.

В случае если фреза утратила остроту, ее не следует использовать, поскольку тупая режущая кромка приводит к быстрому перегреву, в результате чего инструмент может испортиться и тогда ни какая заточка уже не поможет. Также не нужно создавать сильный прижим к обрабатываемой детали, поскольку это также способствует перегреву.

Особенности выбора фрезы по металлу

Фрезеровка представляет собой обработку, при которой деталь движется поступательно. Фреза по металлу имеет несколько режущих кромок и позволяет с большой скоростью обрабатывать заготовку по плоскости, зачищать торцы и делать пазы. В зависимости от формы рабочей поверхности, получаются скошенные и фигурные края.

Специальные фрезы для дрели и фрезера позволят изготовить необходимые вещи или просто красивые поделки в домашней мастерской. Умельцы самостоятельно из подручных материалов изготавливают инструмент с оригинальной конфигурацией.

Фреза по металлу

Фреза по металлу

Устройство и принцип работы инструмента

Из всех видов инструментов для обработки металла фрезы представляют самую большую и разнообразную группу. Их конструкция и принцип работы отличается от всех остальных резцов и сверл. Инструмент, закрепленный на шпинделе, вращается. Деталь перемещается относительно него поступательно по трем осям и под углом в любом направлении. Острые кромки и пластины снимают стружку. В результате на заготовке:

- обрабатываются плоскости;

- зачищаются и делаются фигурные торцы;

- вырезаются шпоночные пазы;

- делаются прорези;

- отрезаются части проката и детали;

- снимаются фаски;

- нарезаются зубья и шлицы;

- делаются т-образные и фигурные пазы;

- сверлятся и растачиваются отверстия.

Фреза относится к многорезцовым инструментам и состоит из корпуса, на котором расположены режущие кромки. Для крепления в патрон имеется конусный или цилиндрический хвостовик. На оправке деталь крепится шайбами, надевая для вращения пазом на выступ. Она может иметь для фрезеровки по металлу вставные пластины и режущие кромки, заточенные из цельной заготовки.

Популярные разновидности

На производстве применяется несколько видов фрез по металлу. Они делятся на группы в зависимости от формы, расположения и типа режущих кромок и выполняемых ими операций. Отдельную группу представляют разновидности фрез по металлу для дрели и ручного фрезера. Они имеют небольшие размеры, цилиндрический хвостовик диаметром 6–12 мм, в зависимости от патрона дрели. В остальном они полностью похожи на инструмент, применяемый на производстве.

Разновидности фрез

Разновидности фрез

Цилиндрические

Цилиндрическая фреза состоит из корпуса в форме втулки с отверстием и шпоночным пазом для крепления на оправку. По наружной поверхности находятся несколько режущих кромок, расположенных наклонно вдоль оси.

Они предназначены для зачистки торцов деталей, выборок, пазов. Обработка производится только боковыми поверхностями с высокой точностью и чистотой. Вращений фрезы и движение детали происходит навстречу. Для обработки боковых торцов без кантовки заготовки, применяются специальные приспособления, на шпиндель крепят угловые головки, и вертикально устанавливается фреза.

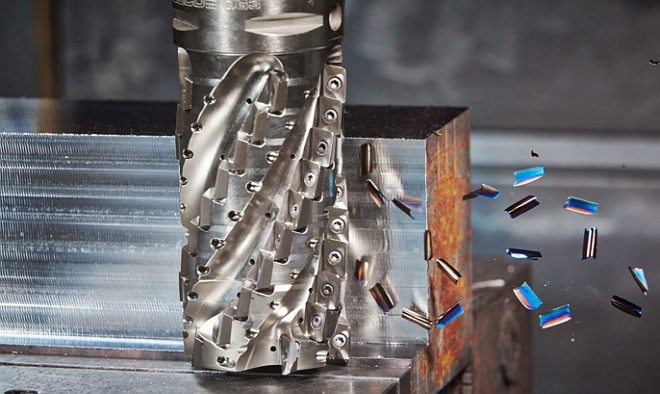

Торцовые

Обработку по плоскости производят торцовые фрезы. Режущие кромки расположены в нижней части корпуса. Фрезеровка производится по поверхности с высокой скоростью при продольном перемещении стола с деталью. Производительность такой обработки в несколько раз превышает строжку.

В корпус цилиндрической формы вставляются режущие пластины. Количество зависит от диаметра и требуемой чистоты обработки. Оправка подбирается по диаметру отверстия. Крутящий момент передается через шпонку.

Отдельные модели небольшого диаметра имеют хвостовик и крепятся в патроне. Некоторые их них могут резать и боковой поверхностью.

Червячные

Это цилиндрическая фреза с несколькими рядами твердосплавных пластин вместо ровного выступа режущей кромки. У червячной фрезы ряды с фигурными пластинами заточены по форме обратной эвольвенты и располагаются с разным уклоном, в зависимости от модуля.

Применяют инструмент для нарезки зуба на шестернях и колесах, шлицевых валах. Угол наклона выставляется оправкой на станке. Обработка производится обкаткой, когда деталь вращается, смещаясь на один зуб за оборот фрезы. В работе участвует сразу несколько пластин.

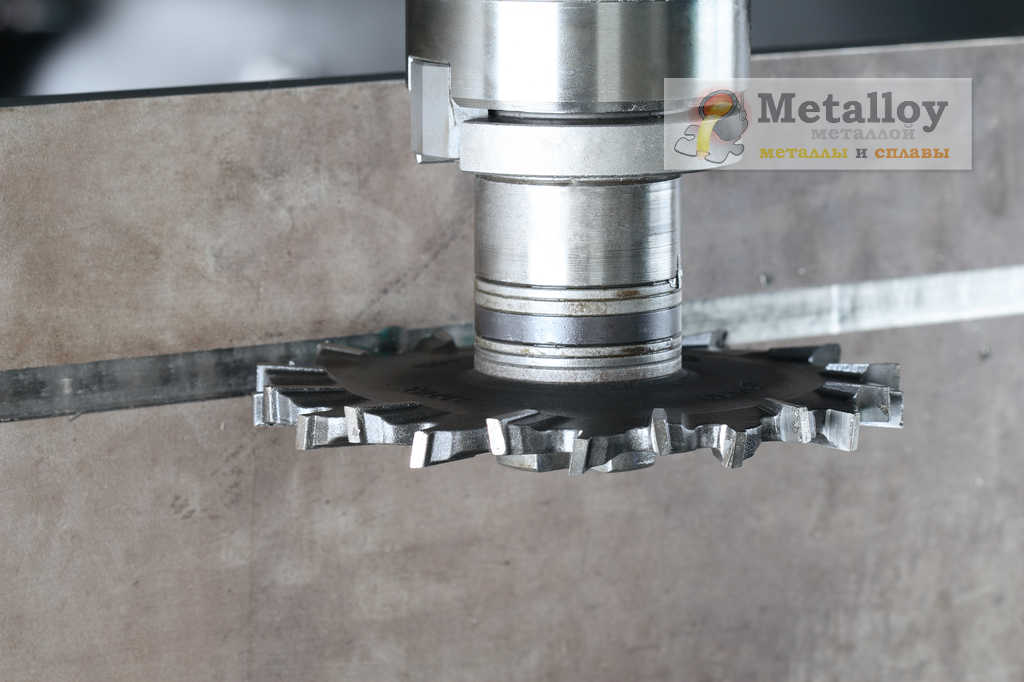

Дисковые

Дисковые фрезы напоминают блины с фигурными краями и отверстием в центре для установки на оправку. Режущие кромки расположены по краю наружного радиуса тонкого диска. Обработка производится перпендикулярно оси вращения инструмента. Режут вставными пластинами и зубом, вырезанным в цельном диске. Толщина прорези в детали от 1 мм.

Делятся по форме режущих пластин:

- пазовая;

- модульная;

- полукруглая;

- трехсторонняя;

- отрезная.

Для дрелей пилы собраны совместно с оправкой. В ламельных фрезерах применяются дисковые пилы с отверстием. Диаметр и толщина подбираются по шпонке.

Дисковая фреза

Дисковая фреза

Отрезные

Цельные дисковые фрезы, тонкие, с острыми зубцами, вырезанными по краю корпуса, называют отрезными фрезами или пилами. Корпус может быть одной толщины с зубьями, в таком варианте между корпусом и режущей кромкой перехода нет. Крепление к оправке осуществляется отверстием с пазом. На инструменте большого диаметра есть 4 отверстия под болты для крепления к фланцу на шпинделе.

Пилы предназначены для отрезных и подрезных операций. Тонкий рез толщиной 2–6 мм экономно раскроит металл на заготовки, сделает прорезь в крепеже под фиксацию проволокой или на пальце, чтобы зафиксировать его пластиной. Применяется для торцовки деталей типа вал и отрезки технологических прибылей.

Концевые и угловые

Для торцовки плоских деталей предназначены концевые и угловые фрезы. Режущие кромки расположены по торцу. Корпус имеет форму цилиндра и срезанного конуса. Обработка производится вдоль края. В результате получается гладкий ровный торец заготовки. Угол наклона определяется формой инструмента.

Фреза под Т-образные выемки

Для крепления деталей на столах станков имеются пазы Т-образной формы, перевернутые широкой стороной вниз. В них легко заводятся головки шпилек для фиксации заготовки.

Прорезаются пазы фрезой фигурной конфигурации. Режущие кромки разных диаметров расположены на одной оправке — от торца широкий и низкий цилиндр, а ближе к оправке находится тонкий. Возможна фрезеровка в 2 прохода. Сначала на всю глубину пальчиковой или цилиндрической узкой фрезой, затем фрезеровка широким инструментом по дну канавки.

Шпоночные

Для создания шпоночных пазов используют специальные пальчиковые дисковые фрезы с режущим торцом. Инструмент сначала опускается на заданную глубину, работая как сверло. Затем производится выборка вертикально — фрезеровка.

Для изготовления шпоночных и других пазов фрезером, используется шаблон и копировальная втулка. Трафарет изготавливается из любого материала, включая фанеру, оргстекло, дерево. Его размеры больше вырезаемого занижения на разницу диаметров копировального кольца и режущего инструмента. Втулка скользит по краю шаблона, не давая фрезеру отклониться в сторону. Можно вырезать любые фигуры, включая орнаменты и надписи.

Фасонные

Фасонные фрезы имеют множество режущих кромок и напоминают грубый фигурный напильник с хвостовиком для крепления в патрон. Используются для придания торцу определенной сложной конфигурации. Форма кромки получается обратная инструменту.

Производители и правила выбора оборудования

Выбор фрезы производится по нескольким факторам:

- оборудование:

- вид отработки;

- материал.

Качество инструмента определяется фирмой производителем. Например, лучшие наборы фрез по металлу для ручных фрезеров выпускаются фирмой BOSCH. Стоимость такого оборудования несколько выше, чем у других европейских фирм, но качество и срок работы высокий. Особенность немецких инструментов — изготовление хвостовика под патрон конкретной модели электрического инструмента, выпущенной фирмой. Он может не совпадать с патронами на других фрезерах.

Хорошее качество имеет продукция фирм:

- Stayer;

- JET;

- Metabo.

Отечественная продукция отличается прочностью благодаря традициям в производстве качественных сплавов. Следует обратить внимание на режущий инструмент компаний:

- Инструмент-Сервис;

- Корвет;

- Глобус.

Отечественные фрезы дешевле импортных. Их недостаток в маленьком выборе типоразмеров и форм.

Требуемое число зубьев

При выборе дисковой пилы следует учитывать — чем мельче зуб, тем чище обработка. Быстрый рез получается при крупном зубце с подачей 50%.

Торцовые фрезы подбираются по твердости материала. Обрабатывать чугун можно набором с 4 режущими кромками на большой подаче и высоких оборотах.

Для быстрой черновой обработки следует выбрать инструмент с большим количеством пластин. Подача зависит от состава стали и ее твердости.

Как подобрать материал

Для работы с металлом следует выбирать пластины, способные длительное время резать металл и не сминаться. Они должны быть значительно тверже обрабатываемого материала. Следует брать твердые жаропрочные сплавы. Форма пластины и ее размер подбираются по корпусу и способу крепления.

Для фрезера набор инструмента для работы с металлом ограничен. Алюминий, медь и их сплавы можно фрезеровать инструментом по дереву. Для чугуна и стали следует выбирать двухперьевые фрезы из твердых сплавов. Инструмент по дереву имеет мягкую для металла режущую кромку и более острый угол заточки.

Выбор фрез

Выбор фрез

Правила хранения и эксплуатации

Перед началом работы нужно подобрать и сложить рядом с рабочим местом все фрезы, которые применяются для обработки деталей. Под них нужно выделить специальную тумбочку или стеллаж. После работы весь инструмент следует очистить от грязи, проверить на износ кромок, смазать маслом или солидолом для защиты от влаги. Хранить надо на специальных стеллажах.

Фрезы и сверла для дрелей и фрезеров укладываются в специальные коробки вертикально, хвостовиком вниз.

Фрезерование производится соответствующим для данной операции инструментом. Выполнять грубую фрезеровку отверстий следует сверлом. Чистовую дисковую фрезу и зенкер используют, когда припуск на сторону составляет несколько десятков.

Изготовление фрезы своими руками

Фрезы по металлу должны быть тверже обрабатываемого материала. Для самостоятельного изготовления используют:

- сверла;

- дисковые пилы;

- ножовочное полотно.

Переточив сверло, можно получить цилиндрическую, торцовую и шпоночную фрезу для фрезера.

У отрезных дисковых пил корпус сделан из инструментальной стали Ст У8, и аналогичных. Из них можно выкроить элементы с зубом, собрать на оправку и получить фрезу для продольных пазов.

Фигурную торцовую следует делать из дисковой пилы или ножовочного полотна. Оправка вытачивается из круглого прута. В ней с торца и сбоку сверлятся отверстия, для направления и ограничения нарезки паза абразивным кругом. Симметричное лезвие вырезается из ножовочного полотна, вставляется в оправку, сверху затягивается гайкой. Получается двухперьевая фигурная фреза.

Отрезная дисковая фреза – очень прочный и устойчивый к износу инструмент

Дисковая отрезная фреза (ДОФ) изготавливается в форме «блина», торцевая часть которого оснащается зубцами. Она применяется для создания канавок заданной глубины и толщины, а также для отпиливания заготовок из черных металлов и стальных сплавов.

1 Госстандарт 2679–73 – главный документ для изготовления ДОФ

Указанный ГОСТ подразделяет все дисковые отрезные фрезы на два класса — для отрезных работ и для выполнения шлицев, и на три типа – с мелким, средним и крупным зубом. Маркировка таких фрез – 2254-0698–2254-1556. К основным их характеристикам ГОСТ относит следующие величины (в миллиметрах):

- ширина – 0,2–6;

- диаметр – 20–315;

- сечение посадочного отверстия – 5–40;

- сечение ступицы – 10–80;

- шаг – 0,8–25.

Количество зубьев ДОФ по металлу варьируется в пределах 18–200.

ГОСТ 2679 разрешает изготавливать фрезы:

- с шириной ступицы больше на 0,2 мм по сравнению с величиной режущей части инструмента;

- без ступицы.

Исходным материалом для производства отрезных фрез является быстрорежущая сталь. Она должна отвечать требованиям ГОСТ 19265.

Шероховатость готового инструмента для фрезерования должна быть не более:

- 8 мкм (передняя поверхность зубцов);

- 1,25 мкм (торцовые боковые части);

- 10 мкм (спинка зубцов);

- 6,3 мкм (задняя часть зубцов и посадочное отверстие).

Твердость ДОФ по ГОСТу приведена далее:

- 62–66 HRC (для изделий шириной более 1 мм);

- 61–65 (ширина до 1 мм).

Обратите внимание! Твердость замеряется на торцах инструмента на дистанции до 5 мм от его рабочих кромок. Если фрезы выпускаются из сплавов с большим содержанием кобальта и ванадия (5 и 3 % соответственно), показатели их твердости следует увеличить на несколько единиц.

Торцовое биение фрез имеет допуск от 0,04 до 0,4 мм, радиальное – 0,05–0,1 мм (для смежных зубцов) и 0,08–0,16 (для зубцов, расположенных в противоположных направлениях). Эти допуски замеряются на предмет их соответствия ГОСТу посредством специальной оправки.

Период стойкости отрезного инструмента измеряется в минутах. Он должен отвечать таким требованиям:

- 140 мин (фрезы сечением более 160 мм);

- 110 мин (110–160 мм);

- 70 мин (63–100 мм);

- 55 мин (до 63 мм).

Затупление отрезных фрез определяется по особому критерию. Под ним понимают износ (допустимый), который составляет 0,4 мм для инструмента сечением более 63 мм и 0,2 мм для фрез до 63 мм.

2 Правила испытаний и хранения фрез

Проверка ДОФ на стойкость и работоспособность осуществляется на образцах, изготовленных из стали 45, на скорости резания от 20 до 100 м/мин. Испытания выполняются с использованием проставочных колец и спецоправки на фрезерных станках. Длина (общая) фрезерования каждого проверяемого инструмента по металлу при этом составляет 25–50 см.

Проверочную фрезерную обработку производят с обязательной подачей охлаждающей жидкости. В качестве таковой ГОСТ требует использовать водный раствор эмульсола (содержание по массе – 5 %).

После завершения испытаний на режущих частях ДОФ должны отсутствовать явления выкрашивания. Если фреза после проверочного фрезерования готова к дальнейшему применению, она считается прошедшей проверку на работоспособность.

Внешний вид изделий анализируется по ГОСТу визуально. Осмотр осуществляется при помощи лупы с четырехкратным увеличением. Твердость ДОФ проверяют по стандарту 9013, шероховатость – по ГОСТ 9378.

Важный момент. При анализе характеристик отрезных фрез по металлу допускается применять средства измерения со следующими максимальными погрешностями:

- 35 % величины допуска при замере углов;

- 25 % при анализе расположения поверхностей и контроле форм инструмента.

Правила перевозки фрез, а также их хранения подробно описаны в ГОСТ 18088.

3 Об особенностях сталей для изготовления дисковых фрез – важные моменты

Как было сказано, интересующий нас дисковый инструмент делают из быстрорежущих сплавов. К таким принято относить высоколегированные стали с повышенной теплостойкостью. Эта их отличительная особенность достигается за счет введения в сплав ванадия, хрома, молибдена (карбидообразующие добавки) в сочетании с вольфрамом.

Чаще всего для производства отрезных фрез используют сталь следующих марок – Р18, Р12, Р6М5.

На заводы, где изготавливается режущий инструмент, эти сплавы поступают в поковках (так принято называть стальные заготовки). Их структура – карбиды плюс перлит сорбитообразного вида.

Когда фрезы нагревают под закалку, в сплавах формируется аустенит. Он имеет небольшое (относительно) содержание углерода и весьма активно легируется. После закалочной процедуры режущий инструмент получает особую структуру. Она состоит из остаточного аустенита, различных карбидов и мартенсита с мелкими иглами.

Главными легирующими добавками для сталей быстрорежущей группы являются кобальт, молибден, вольфрам и ванадий. Эти элементы обеспечивают требуемую красностойкость материала. Обязательно в подобные сплавы добавляют и хром. Особое внимание при этом обращают на количество углерода в стали. Его должно быть столько, чтобы в сплаве смогли сформироваться карбиды вводимых добавок. Если, например, углерода в стали будет менее 0,7 %, готовые фрезы не будут обладать необходимой твердостью.

Влияние легирующих элементов на свойства сплавов, применяемых для выпуска дисковых фрез:

- Кобальт увеличивает красностойкость, но при этом удаляет из стали углерод, а также снижает ее вязкость и прочность.

- Хром придает металлу повышенную прокаливаемость. Его вводят в количестве не более 3,5–4 %.

- Молибден и вольфрам – главные легирующие добавки. Они обеспечивают высокую степень красно- и эксплуатационной износостойкости стали.

- Негативное влияние на характеристики быстрорежущих стальных композиций (а значит, и на продукцию, получаемую из них) оказывает сера и фосфор. Эти элементы должны содержаться в сплавах в количествах до 0,015 и 0,03 % соответственно.

В большинстве случаев отрезной дисковый инструмент сейчас изготавливается из стали Р6М5. Фрезы из нее получаются менее износостойкими, чем из сплавов Р12 и Р18. Но зато стоимость Р6М5 ощутимо ниже.

Максимальной износостойкостью характеризуются фрезы из стали Р18. По цене они самые дорогие, так как содержат наибольшее количество дорогостоящего вольфрама. А вот инструмент из стали Р12 считается самым лучшим по показателю теплостойкости.

4 Закалка и отпуск – основные методы повышения износостойкости отрезных фрез

Качественная термическая обработка дискового инструмента гарантирует его высокие эксплуатационные характеристики. Фрезы подвергаются разным вариантам закалки. Это существенно увеличивает их износостойкость. Закалка выполняется по таким методикам:

- Ступенчатая. Операция предполагает охлаждение заготовок в горячей (около +600 °С) атмосфере, а после этого на открытом воздухе.

- Непрерывная. Этот вид закалки применяется редко, так как он выполняется с ускоренным охлаждением, что нередко приводит к появлению трещин на инструменте.

- Прерывистая. Популярная технология, исключающая риск появления трещин в готовых изделиях.

- Светлая. Разновидность ступенчатой термической обработки. Для ее осуществления нужно охлаждать сталь специальными соединениями (чаще всего – смеси воды и расплавленных щелочей).

В редких случаях используются методики изотермической закалки (полной и неполной), а также индукционного нагрева.

Нагрев заготовок при термообработке производится:

- высокочастотными токами;

- в защитной среде в электрических и газовых агрегатах;

- в специальных соляных ваннах.

Отпуск фрез из быстрорежущих сплавов выполняют так, чтобы содержание аустенита (остаточного) было снижено до минимума. Добиться этого несложно. Используется технология многократного отпуска. Количество операций определяется техусловиями осуществления процедуры и типом применяемой стали. Оптимальными вариантами отпуска принято считать следующие схемы:

- 2–3-кратная операция при температуре 600° с обязательной выдержкой заготовок между этапами отпуска в течение 15–30 мин.

- Стандартная процедура при температуре 560°. В этом случае инструмент выдерживается в течение 60 минут после каждой стадии его термической обработки.

Важно! Отрезной инструмент всегда подвергается тщательной очистке и последующей мойке после выполнения операций термообработки.

5 Технология производства фрез – схема процесса

Процедура изготовления интересующего нас отрезного инструмента в целом выглядит следующим образом:

- Анализ быстрорежущих сплавов на чистоту, показатель твердости и химсостав. Последний определяется по ГОСТ 19265.

- Штамповка заготовок. Эта операция выполняется на кузнечном участке предприятия.

- Шлифовка боковых торцов инструмента и зачистка заусенцев по всей их поверхности.

- Анализ деталей на наличие поверхностных изъянов и на соответствие их геометрических параметров и конфигурации.

- Просушивание фрез. Процедура осуществляется при температуре не выше 200° на протяжении получаса (максимум).

- Закалка по одной из методик, описанной выше.

- Двойной либо тройной отпуск, нужный для обеспечения требуемых технологических характеристик фрез.

- Анализ готового режущего инструмента на наличие волосовин и трещин, а также на величину твердости.

Финал работ – финишная обработка (механическими способами) отрезных фрез. Под таковой понимают заточку их режущих частей и окончательной тонкое шлифование этих участков инструмента.

В последнее время процесс изготовления ДОФ на отечественных предприятиях был существенно модернизирован. Производители интенсифицируют все операции посредством таких современных методик:

- Применение магнитных полей и ультразвуковых волн на этапах отпуска, очистки загрязнений на поверхности фрез и их закалки.

- Проведение дополнительных спецмероприятий при термообработке инструмента (отжиг, нормализация, охлаждение в изотермической горячей атмосфере, а также в особых по конфигурации валках и штампах).

- Использование высокоскоростных технологий нагрева заготовок и новейших методов термомеханической высокотемпературной обработки инструмента из сплавов быстрорежущей группы.

Благодаря новым технологиям готовые фрезы, о которых мы говорили в статье, получаются по-настоящему тепло- и износостойкими.

Виды фрез по металлу для фрезерного станка – классификация, особенности

Чтобы иметь возможность обрабатывать стальные заготовки, придавая им нужную форму, на производстве широко используют фрезерные станки. Благодаря фрезам по металлу для фрезерных станков получают изделия в точном соответствии с инженерным проектом. Типы фрез, представленные сегодня на отечественном рынке, отличаются большим разнообразием, что позволяет подобрать наиболее подходящий для конкретного случая вариант.

Основные разновидности фрез

Принципы классификации фрез по металлу

Различные виды фрезерных станков обусловлены конструкцией и назначением инструмента, а также способом подачи фрезы, среди которых можно выделить винтовой, вращательный и прямолинейный. Рабочие кромки режущего инструмента, каждая из которых, по сути, представляет из себя резец, изготавливаются из особо твердых сплавов стали или из таких материалов, как керамика, алмаз, кардная проволока и прочих.

Разнообразие фрез дает возможность осуществлять выборку материала на самых сложных участках, в результате чего заготовке придается требуемая форма и она превращается в конкретную деталь.

Множество видов фрез на одном фото

Классификация фрез производится по следующим параметрам:

- расположение зубьев (резцов);

- конструкция (сборная, цельная);

- конструкция зубьев;

- направление зубьев;

- способ крепления режущих элементов;

- материал режущих элементов.

Типы фрез по металлу

Любому начинающему мастеру, столкнувшемуся с необходимостью обработки металла, приходится искать информацию о том, какие бывают фрезы. Опишем наиболее распространенные виды фрез по назначению.

Дисковые фрезы используются для следующих типов работ:

- обрезки заготовок;

- прорезания пазов;

- выборки металла;

- снятия фасок и т.д.

Режущие элементы таких инструментов могут располагаться как с одной, так и с двух сторон. В зависимости от вида обработки (от предварительной до финишной) меняется размер фрезы и ее зубьев. Твердосплавные дисковые фрезы работают в самых сложных условиях при высокой вибрации и невозможности эффективно выводить стружку из области резания.

Из разновидностей таких инструментов можно выделить:

- пазовые;

- прорезные;

- отрезные;

- предназначенные для обработки детали из металла с двух или трех сторон.

Названия этих инструментов определяются их назначением: так, отрезные фрезы нужны для отрезки заготовок из металла на фрезерных станках, а с помощью прорезных производят прорезку пазов и шлицев.

Торцевые фрезы со сменными пластинами

Такие фрезы работают с плоскими и ступенчатыми поверхностями деталей из металла. Из самого названия понятно, что торцевая часть инструмента является рабочей, соответственно, ось его вращения перпендикулярна обрабатываемой плоскости детали. Чаще всего такие фрезы довольно массивны, благодаря чему в них удобно использовать сменные пластины. Большое количество зубьев на участке соприкосновения с деталью из металла позволяет добиться высокой скорости обработки и плавности работы инструмента.

Фрезы такого типа могут быть как с прямыми, так и с винтовыми зубьями. Первыми обрабатывают узкие плоскости, а вторые работают плавнее и потому получили универсальное применение.

Осевые усилия, возникающие при определенных режимах работы фрез с винтовыми зубьями, бывают весьма высокими. В этих случаях применяют сдвоенные инструменты, зубья которых расположены с разным направлением наклона. Благодаря этому решению возникающие в процессе резания осевые усилия уравновешиваются.

К этому типу также относятся рашпильные фрезы типа «кукуруза», с их помощью обрабатывают уступы и прорезают канавки.

Цилиндрическая фреза типа «кукуруза» в работе

Край такой фрезы по металлу, используемой для обработки наклонных поверхностей, а также угловых пазов, имеет коническую поверхность. Существуют как одноугловые, так и двухугловые типы инструментов, отличающиеся между собой расположением режущей кромки (в двухугловых моделях они расположены на двух смежных конических поверхностях, а в одноугловых – на одной конической поверхности). С помощью таких фрез можно выполнять стружечные канавки в инструментах разного рода.

Угловая фреза типа «ласточкин хвост»

Для формирования пазов со скошенными боковыми поверхностями применяются одноугловые инструменты по металлу типа «ласточкин хвост» и перевернутый «ласточкин хвост».

Чаще всего концевые (или пальчиковые) фрезы по металлу применяют для создания пазов, контурных уступов и выемок, обработки взаимно перпендикулярных плоскостей.

Концевые фрезы делятся на несколько разновидностей по следующим признакам:

- монолитные или припаянными режущими элементами;

- с коническим или цилиндрическим хвостовиком;

- для конечной обработки металла (мелкие зубцы) или для грубой (крупные зубцы).

Концевые твердосплавные фрезы применяются для работы с плохо обрабатываемыми металлами – сталью, чугуном и др. Среди концевых фрез выделяют также сферические (шаровые), необходимые для обработки выемок сферической формы, радиусные, служащие для выборки пазов разнообразных форм, грибковые – твердосплавные фрезы для Т-образных пазов на заготовках из чугуна, стали, цветных металлов. К концевым также относятся граверы или фрезы для гравировки, которые используются для обработки драгоценных металлов, меди, латуни и других материалов.

Из названия становится ясно, что данный тип режущего инструмента призван обрабатывать фасонные поверхности. Такие фрезы активно применяются для обработки деталей из металла со значительным соотношением длины заготовки к ее ширине, так как фасонные поверхности деталей небольшой длины на крупных производствах чаще изготавливают методом протягивания. Фасонные фрезы с затылованным углом сложнее всего подвергать заточке.

По типу зубьев фасонные фрезерные инструменты по металлу делятся на два типа:

- с остроконечными зубьями;

- с затылованными зубьями.

Обработка выполняется методом обката за счет точечного касания заготовки инструментом. Червячные фрезы подразделяются на ряд подвидов по следующим параметрам:

- цельные или сборные;

- правые или левые (направление витков);

- много- или однозаходные;

- с нешлифованными или со шлифованными зубьями.

Кольцевые фрезы (или корончатые сверла)

Такие инструменты служат для получения отверстий, причем кольцевые фрезы обеспечивают более высокую скорость резания в сравнении со спиральными сверлами приблизительно в 4 раза.

Существуют фрезы по металлу не только для станков с ЧПУ, но и для дрели. Иначе их еще называют борфрезами. В их конструкции предусмотрена специальная шпилька для зажима в патроне дрели. В продаже борфрезы можно встретить только в виде комплектов, поскольку работа с металлом с помощью дрели требует точности и соответствующих конкретной задаче форм фрезы.

Для ручного фрезера фрезы тоже покупают комплектом. Существуют кромочные инструменты с подшипником и без него. Первые применяются для обработки на ручном фрезере кромки детали, вторые могут быть использованы на любом участке заготовки, однако для более точной их работы требуются шаблоны. На отечественном рынке встречаются, как правило, китайские режущие инструменты для ручного фрезера, однако их качество можно оценить как достаточно высокое.

В домашних условиях для обработки металла можно использовать такой инструмент, как сверло-фреза. Однако применять его можно только для деталей небольшой толщины. Специалисты не рекомендуют вставлять его в ручной фрезер – оно должно использоваться только в электродрели.

Широкие возможности фрезерных станков

Следует отметить, что современные фрезы позволяют работать практически со всеми видами металлов и сплавов, включая сталь, чугун, алюминий, медь и так далее. Современные фрезерные станки отличаются хорошей эргономичной конструкцией, высокой безопасностью и наличием большого числа датчиков, контролирующих температуру двигателя, скорость вращения фрезы и прочие параметры.

Правильный выбор и своевременная заточка инструмента позволяют работать с максимальной отдачей и высокой точностью, придавая детали требуемую форму.

Классификация, виды и критерии выбора фрез по металлу для фрезерного станка

Фрезы по металлу применяют для высокопроизводительной грубой обдирки заготовок и финишной доводки с высокой точностью и чистотой поверхности. Многолезвийный инструмент классифицируется по нескольким параметрам. Его форма зависит от технологической операции, которую он выполняет.

Основные принципы классификации инструмента

Фрезы – многолезвийный режущий инструмент, обрабатывающий детали при вращении вокруг своей оси. На фрезерных станках выполняется большой объем различных операций. Под каждый вид свой инструмент.

Фрезы классифицируют по нескольким признакам:

- размер – диаметр;

- количество лезвий;

- материал режущих кромок;

- направление;

- заточка;

- конструкция;

- крепление пластин;

- форма режущих кромок.

Независимо от конструкции, инструмент имеет рабочую часть, хвостовик, закрепляющийся в шпинделе или цанге и шейку – зауженный участок между ними.

Материал изготовления

Режущие кромки фрез изготавливают из инструментальных сталей:

- углеродистых;

- легированных;

- быстрорежущих.

Обработка заготовок из отожженных и нормализованных сталей – мягких и средней твердости, используют инструмент с рабочей частью из металла марки У12А, 9ХС, ХГ, ХВГ и ХВ5. Режим работы на малых подачах. Для обработки на ускоренной подаче, используют фрезы из Ст Р18 или заменяют их менее износостойкими из Ст Р9.

Высоколегированные, жаропрочные и нержавеющие стали обрабатывают фрезами из быстрорежущих сталей Р9К10 – основной легирующий элемент кобальт и Р18Ф2 с добавлением ванадия.

После закалки финишная обработка поверхности производится сборными фрезами с пластинами:

- металлокерамические;

- минералокерамические.

Пластины маркируются вольфрамовые ВК6, ВК8, титановольфрамовые ТК10, Т30К6.

Направление обработки

Направление вращения фрезы при обработке устанавливается:

- правое – по часовой стрелке;

- левое.

Оно определяется заточкой фрезы, позиционированием режущей кромке.

Вид заточки

При заточке снимается слой твердого металла, восстанавливается острота режущей кромки и угол реза к. Толщину снятия определяют образовавшиеся во время работы сколы, зазубрины, заусенцы. Они должны полностью уйти. Большинство видов фрез имеют длинную линию режущей кромки. Необходимо выдержать конфигурацию и размер по всей длине. Ручная заточка инструмента невозможна.

В зависимости от формы зуба заточка производится разными способами:

- по передней поверхности;

- затыловка;

- контурная.

По передней поверхности затачиваются зубья с перпендикулярным расположением кромки относительно контура – впадины, у которых угол ɣ равен 0. Наклонный зуб с углом ɣ ˃ 0, затачивается по затыловочной поверхности.

Фасонные, торцевые и другие инструменты для обработки одновременно в 2 и более плоскостях, имеют несколько линий режущих кромок. Они затачиваются по контуру. Точность контура гарантирует применение шаблона или использование заточного оборудования с ЧПУ или специальной программой.

Конструкция

Конструкция инструмента зависит от его размеров и типа:

- цельные — монолитные;

- сборные – наборные;

- составные.

Цельные изготавливаются из одного куска инструментальной стали. К ним относится инструмент небольших размеров для обработки металла средней твердости. Сборные фрезы имеют корпус с легированной стали и приваренный к нему хвостовик с конусом. Зуб крепится механически. У составных фрез режущие пластины вставляются в пазы, и привариваются или припаиваются к корпусу.

Местонахождение режущих кромок

Расположение режущих кромок зависит от назначения и конфигурации инструмента:

- боковое;

- нижнее;

- фигурное;

- комбинированное.

Для фрезеровки по плоскости, отрезки и вырезки канавок достаточно иметь одну кромку. Вырезка прямых и фигурных пазов, зубьев и других сложных элементов производится одновременно по нескольким поверхностям.

Какие бывают?

Фрезерный станок по металлу – универсальное оборудование, на котором производится большое количество разнообразных операций.

Дисковые

У дисковых пил диаметр превышает толщину в несколько раз. Они изготавливаются цельными из инструментальной стали, предварительно прошедшей упрочнение ковкой и нормализацию. По назначению делятся:

- отрезные;

- прорезные.

Отрезной инструмент имеет наклонный зуб. Его закалка производится после предварительной обработки, перед заточкой. Для установки на станок в отверстии имеется паз или в теле диска 4 отверстия под болты.

Отрезные дисковые фрезы диаметром от 1200 мм используются для резки горячего металла на прокатных станах, квадрат сечением 200×200 и больше. Малыми дисковыми пилами 200–400 мм раскраивают холодные заготовки на фрезерных и отрезных станках. Прорезные фрезы имеют прямой зуб, с контуром, обратным по форме прорезаемой канавки.

Торцевые

Инструмент предназначен для предварительной обработки заготовки. Высокую производительность обеспечивает наличие 2 режущих кромок:

- торцевой;

- боковой.

Большая часть фрез сборные. Пластины крепятся болтами. Во время снятия большой толщины металла, стружка снимается одновременно по 2 плоскостями.

Цилиндрические

Инструмент имеет форму цилиндра, высота превышает диаметр. Режущие кромки располагаются по спирали: левые и правые. Изготавливается рабочая часть из инструментальной стали. Заточка производится затыловкой. Крепится на оправку. Цилиндрическими фрезами выполняют чистовую обработку детали. Множество лезвий снимают за один проход менее 0,2 мм, оставляют гладкую ровную поверхность.

Угловые

Режущие кромки угловых фрез представляют собой усеченный конус с широким основание и вершиной в сторону хвостовика. Применяются для снятия фасок и обработки краев. Режущая кромка располагается по боковой поверхности. Могут быть цельными и сборными.

Концевые

Концевые фрезы имеют цилиндрическую форму с основной режущей плоскостью по торцу и вспомогательными боковыми. Используются для зачистки поверхности в выборках и пазах.

Фасонные

Инструмент с фигурными режущими кромками, повторяющий форму паза. Фреза сборного типа с заточкой по шаблону.

Червячные

Червячные фрезы составные по конструкции, предназначены для нарезки зубчатых колес, шестерен. На цилиндрическом корпусе рядами по спирали расположены фигурные пластины. Форма пластины повторяет выемку между зубьями детали. Исполнение левое и правое, в зависимости от наклона зуба детали.

Кольцевые

Полые фрезы цилиндрической формы с заточкой по торцу и нитями спиральных режущих кромок. Имеют второе название – корончатые сверла.

Трехсторонние

Фигурная заточка с режущими кромками с 3 сторон. Предназначены для выборки сквозных канавок, шлицов.

Пазовые

Для вырезки пазов применяют фрезы с обратной формой выборки. Модели цельные или с приваренным хвостовиком.

Отрезные

Тонкие дисковые пилы с острозаточенным зубом. Производят раскрой и подрезку торцов с минимальным расходом металла в стружку.

Концевые и угловые

Концевые и угловые модели имеют режущую кромку под углом 45⁰ и заточены по торцу. Предназначены для обработки торцов, снятия фасок, создания фигурных поверхностей.

Монолитные

Монолитные фрезы изготавливаются из цельного куска инструментальной стали. Предназначены для обработки заготовок средней твердости. Режущие кромки по радиусу и торцу.

С напаянными коронками

Обработка твердосплавных и закаленных деталей затруднена, деталь тверже инструментальной стали. Для мелких изделий из высоколегированных сталей применяется особо твердый алмазный инструмент. На составные фрезы напаиваются режущие пластины – коронки ВК и ТК, чтобы обработать детали размером более 200 мм.

Под Т-образные выемки

Фрезеровка сквозных Т-образных пазов и выемок производится сборной фрезой с 2 цилиндрическими поверхностями. Режущие кромки располагаются по бокам и по торцам нижней широкой части инструмента. Радиус фрезы соответствует ширине паза.

Шпоночные

Паз под шпонку выполняется цельной фрезой, у которой заточены боковые режущие кромки точно в размер ширины выборки и торец. В начале работы фреза используется как сверло, углубляется на нужную глубину. Затем поступательным движением вращающегося инструмента выбирается паз нужной ширины и формы. Срезается металл с боков и одновременно зачищается дно.

Конические

Конические фрезы могут быть цельными и наборными. Угол наклона режущей кромки положительный с вершиной конуса в сторону хвостовика, отрицательный, при обратной направленности.

Сферические

Дисковые фрезы с кромкой сферической формы используют для создания полукруглых канавок. Они изготавливаются цельные и составные с заточкой по контуру.

Как правильно подобрать нужный тип?

Фрезы подбираются в зависимости от технологической операции, которую надо выполнить:

- грубая обдирка заготовки – торцовые наборные и концевые обдирочные;

- чистовая обработка по плоскости – цилиндрические;

- создание канавок – дисковая, торцевая;

- обработка углов и кромок – угловая, фигурная;

- выборка шпоночных пазов – шпоночные;

- вырезка сквозных пазов – Т-образная, угловая, фигурная.

Основной характеристикой инструмента является его размер и допуск.

Особенности выбора для станков с ЧПУ

На станках с ЧПУ производится предварительная и чистовая обработка деталей. Инструмент используется с коническим хвостовиком, типа:

- цилиндрические;

- шпоночные;

- дисковые;

- торцовые;

- фигурные.

Фрезы должны быстро меняться и выставляться в шпинделе с большой точностью. Фрезы по металлу отличаются размерами, от инструмента сечением в 2–3 мм, до огромных специальных конструкций, имеющих 600–800 мм в диаметре.

Они представлены большим количеством видов, позволяют изготавливать детали сложной формы. Необходимо правильно подобрать соответствующий инструмент, для создания элемента нужной конфигурации и размера.