Как работать на фрезерном станке по металлу?

Что нужно знать начинающему фрезеровщику?

Содержание:

- 1. Начните с безопасности

- 2. Как управлять станком?

- 3. Как выбирать режимы фрезерования?

- 4. Как выполнять техническое обслуживание?

Основные принципы работы на станке, как назначают режимы резания, и что нужно делать, чтобы станок служил максимально долго. Мы расскажем об этом, а также познакомим с устройством вертикально-фрезерного станка. Читайте далее.

О чем вы думаете, покупая фрезерный станок? Вероятно, вы представляете, сколько полезных вещей изготовите с его помощью. Не спешите, сначала прочитайте нашу статью, которую мы подготовили специально для тех, кто покупает станок для домашней мастерской.

Начните с безопасности

Основная причина всех несчастных случаев заключается в несоблюдении самых элементарных правил по охране труда. На предприятиях оператору показывают, как нужно работать, он проходит подробный инструктаж и расписывается в журнале, подтверждая, что знает технику безопасности. За ее соблюдение ответственность несет он сам и мастер. В домашней мастерской, как правило, опытного наставника нет, вы сами отвечаете за себя и должны знать, что неправильное использование станка может привести к травме.

Как правильно работать с фрезерным станком?

Нужен порядок. На рабочем месте не должно быть ничего лишнего, только необходимая оснастка и приспособления. Заготовки и полученные детали держат на полках или в шкафах.

Перед работой проверяют исправность станка. Его запускают на холостом ходу, постепенно увеличивая число оборотов, а затем через 2 минуты останавливают. Пусковые и тормозные устройства должны четко функционировать.

Проверяйте надежность крепления оснастки и приспособлений. Работу начинают с установки заготовки, необходимых приспособлений. Прихваты размещают как можно ближе к обрабатываемой поверхности. Именно в этой области на заготовку действует наибольшая сила, под действием которой она может сдвинуться и работа будет испорчена. Хвостовик режущего инструмента должен плотно сидеть в шпинделе, не качаться. Если фреза, вращающаяся с большой скоростью, сорвется и отлетит, оператор может получить серьезную травму.

Пользуйтесь средствами индивидуальной защиты. Во время фрезерования стружка образуется в больших количествах. Она может быть крупной или мелкой, как пыль. На больших скоростях она отлетает далеко от фрезы, именно поэтому на многих станках есть специальные экраны, которые задерживают частицы срезанного материала. Но только очки обеспечат полную безопасность для глаз. Домашнему мастеру также рекомендуется носить спецодежду, такую, как на производстве. Она защитит от стружки и загрязнений от смазочно-охлаждающей жидкости. Обратите внимание, манжеты куртки должны плотно обхватывать запястья, чтобы не зацеплялись рукава.

Соблюдайте последовательность работы. Подождите, пока фреза не наберет обороты, только после этого к ней можно подавать заготовку. Резание начинайте постепенно, чтобы не было удара. Движение подачи выполняйте равномерно, без резкого увеличения скорости. Завершив обработку, от детали отводят фрезу и останавливают вращение шпинделя.

Всегда выключайте станок в следующих случаях:

- если нужно удалить стружку из рабочей зоны;

- при необходимости провести измерения детали;

- когда меняете оснастку;

- если устанавливаете другую деталь;

- делая перерыв в работе;

- в случае отключения электроснабжения.

Как управлять станком?

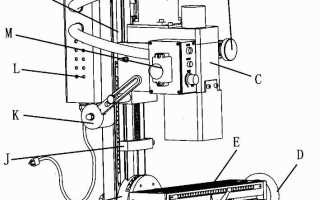

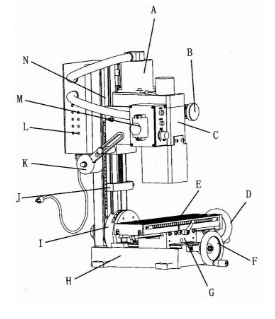

Имея представление о технике безопасности, можно приступить к знакомству с органами управления машины. Рассмотрим их на примере вертикально-фрезерной установки Jet JMD-X1.

На пульте управления (М) находятся кнопки включения и отключения станка, регулятор частоты вращения. Справа от фрезерной головы (С) размещен маховик, с помощью которого ее быстро перемещают вверх и вниз. Ее положение контролируют по линейке, расположенной на стойке (N) или с помощью предварительно выставленного упора (J). Разгрузочный механизм (К) обеспечивает ей плавное движение. Для точной регулировки пользуются маховиком микроподачи (В).

На пульте управления (М) находятся кнопки включения и отключения станка, регулятор частоты вращения. Справа от фрезерной головы (С) размещен маховик, с помощью которого ее быстро перемещают вверх и вниз. Ее положение контролируют по линейке, расположенной на стойке (N) или с помощью предварительно выставленного упора (J). Разгрузочный механизм (К) обеспечивает ей плавное движение. Для точной регулировки пользуются маховиком микроподачи (В).

Рабочий стол (Е) перемещают с помощью маховиков. Продольный маховик (D) сдвигает его по крестовому столу (G) вправо и влево, относительно оператора. Поперечный маховик (F) меняет положение рабочего стола вместе с крестовым, заставляя двигаться их вдоль станины (Н).

У станка Jet JMD-X1 стойка может наклоняться вправо или влево на 45 градусов. Эту функцию используют при обработке наклонных поверхностей. Чтобы ей воспользоваться, нужно окрутить контргайку, которая находится позади станины, наклонить стойку и снова закрепить ее в таком положении.

Как выбирать режимы фрезерования?

Чтобы выполнить работу качественно и быстро нужно правильно задать скорость и глубину резания. При этом учитывают характеристики фрезы и вид материала, из которого сделана заготовка. Так, режущий инструмент с твердосплавными пластинами можно использовать на более высоких скоростях, чем обычную оснастку из быстрорежущей стали.

Например, для сверления отверстия диаметром 10 мм в нержавейке сверлом из быстрорежущей стали устанавливают скорость 300 об/мин. Для твердосплавной оснастки обороты можно увеличить в 5 раз, получится 1500 об/мин. Обратите внимание, что при назначении режима резания учитывают диаметр оснастки. С его возрастанием скорость уменьшают. Например, сталь 15 фрезеруют оснасткой диаметром 10 мм на скорости 800 об/мин, а 20 мм — на 400 об/мин.

Выбор инструмента по размеру зависит от ширины обрабатываемой поверхности и глубины резания. Например, диаметр торцовой фрезы подбирают больший на 10-30 мм, чем ширина фрезерования.

Зависимость режимов резания от типа материала прослеживается следующим образом. Чем больше твердость заготовки, тем ниже скорость. Например, 10 мм отверстие в алюминии можно сверлить на 1500 об/мин, а в стали – на 600 об/мин. При работе с древесиной твердых пород (клен) устанавливают меньшее число оборотов, чем для древесины мягких пород (сосна). Для точного определения режимов резания пользуются справочниками, в которых приведены нормативные таблицы.

Как выполнять техническое обслуживание?

Чтобы фрезерный станок служил долго, его нужно регулярно чистить и смазывать. Сразу после работы с оборудования убирают стружку и пыль. Для этого подойдут хлопчатобумажная ткань и щетка. Для удаления сильных загрязнений можно смочить ветошь керосином. Забившуюся в труднодоступных местах стружку удаляют кисточкой. Особое внимание уделяют уходу за рабочим столом. Чтобы предотвратить образование царапин, на него не кладут посторонние предметы.

Каждый раз после работы очищенные от стружки направляющие и стол обрабатывают тонким слоем смазки. Периодически наносят ее на трущиеся части: винты, зубчатую рейку. Порядок проведения мероприятий по обслуживанию указан в инструкции по эксплуатации оборудования.

Справочники и инструкция по эксплуатации станка помогут начинающему фрезеровщику стать хорошим мастером. Но не забывайте и о самых простых правилах, о которых мы вам рассказали. Тогда и в работе у вас все будет «чисто и гладко».

Как работать на фрезерном станке по металлу безопасно и эффективно

от admin · 3 ноября, 2020

С помощью фрезерного оборудования можно выполнять обработку плоских и винтовых оснований, просверливание технологических отверстий и пазов, нарезку резьбы и др. Сам процесс фрезеровки отличается высокой точностью и выполняется только на узкоспециализированном станке. Таким станком выступает фрезерный по металлу. Обрабатывать на нем могут деревянные, металлические и полимерные материалы. Вертикально-фрезерные установки очень часто применяются для работы с автомобильными запчастями, мебелью, строительными заготовками и подобного рода изделиями. Конструкция удобна в использовании и является универсальной для различных видов работ.

Модификации

Станок токарно-фрезерный по металлу комплектуется многопозиционной револьверной головкой, которая содержит в себе несколько видов инструментов. Узлом, обладающим наибольшей мощностью, является шпиндель. Оснастка достаточно обширная, позволяет выполнять различные виды работ.

В других моделях устанавливается вращающийся стол для обработки тяжелых цилиндрических деталей. Резцы заменять можно как в ручном режиме, так и автоматически. Чтобы выполнялась автоматическая замена инструмента, необходимо выбирать станок с наличием соответствующей опции. Замена паллет с деталями также может осуществляться в двух режимах: ручном и автоматическом.

Простейшие модели, как правило, используются на малых предприятиях или цехах. Они могут выполнять необходимую обработку деталей, но ограничиваются лишь габаритами и мощностью шпинделя. Мини станки легко помещаются в багажнике автомобиля. Монтаж такого оборудования не занимает много времени. Настольные токарно-фрезерные станки используются в домашних хозяйствах и не всегда способны выполнить сложные работы. Управление подобными станками может осуществляться одним оператором.

Устройство вертикального токарно-фрезерного станка

Чтобы осуществлять работы по металлу, модель должна обладать повышенной точностью в боковой части сверления. В качестве основы применяется станина, на которую приходятся основные нагрузки. Одним из важных узлов выступает шпиндель, находящийся в вертикальной проекции на оси. Большая часть станков, работающих с металлом, имеют консоль, жестко закрепленную на конструкции и способную перемещаться по салазкам относительно шпинделя.

Фрезерование осуществляется во время вращения фрезы и движения заготовки в поступательном направлении. От того, какое направление вращения фрезы было выбрано, различают такие типы фрезеровки:

- Встречная;

- Попутная.

В первом случае наблюдается постепенное возрастание нагрузки на каждый зуб фрезы по достижения максимума. Таким образом обеспечивается плавная работа установки, но качество получаемой детали хуже, чем при попутном методе. Поэтому такой вид обработки используется при черновом варианте. Второй метод достаточно сложный, на оборудование действует очень большая нагрузка, что снижает эксплуатационный срок станка, но увеличивает качество получаемой детали.

Особенности работы на фрезерной установке

Для достижения эффективного результата необходимо соблюдать следующие важные параметры реза:

- Скорость;

- Подача;

- Глубина и ширина фрезеровки;

- Зона поперечного сечения среза;

- Правильный подбор фрезы и ее охлаждение.

Охлаждение является обязательным при работе с некоторыми материалами, например, алюминием. При достижении максимальной скорости вращения фреза и металл сильно нагреваются, что приводит к плавлению.

Источники опасности

Работа на фрезерном станке сопряжена с некоторым риском для здоровья, при несоблюдении правил безопасности. Основными источниками опасности являются:

- Острые, вращающиеся детали;

- Электрические узлы, без положенного заземления;

- Стружка и пыль, разлетающиеся во время работы;

- Токсичность расходных материалов, таких как смазка;

- Высокая температура нагревающихся от трения элементов может спровоцировать ожог.

Подготовка к работе и настройка

Перед работой надо выполнить следующие требования, касающиеся техники безопасности:

- Оператор должен работать только в спецодежде;

- Убедиться, что станок заземлен;

- Подготовить только те инструменты, которые понадобятся при работе;

- Проверить надежность креплений оборудования;

- Убедиться, что система охлаждения работает и охлаждающая жидкость есть в необходимом количестве;

- Проверить работу станка на холостом ходу, запустив функцию тестирования;

- Вручную проверить работу шпинделя.

Если в процессе тестирования были выявлены проблемы, то работу начинать категорически запрещено, потому что это может спровоцировать сбой в работе инструмента. Также следует регламентировать время работы станка, чтобы избежать перегрева деталей.

Осуществление установки фрезы и фиксирование деталей

Чтобы правильно и надежно выполнить крепление детали, необходимо очистить поверхность инструмента от масла и стружки. Фиксировать будущее изделие лучше всего поближе к месту, на котором будет проводиться обработка. Рекомендуется придерживаться следующих правил:

- Использовать тиски или определенное оборудование для фиксации изделия. Исключить контакт с проводами и трубками, которые поставляют рабочие жидкости.

- Подавать деталь следует к заранее включенной фрезе. Перед извлечением готового изделия, инструмент надо выключить.

- Если есть необходимость в установке нескольких фрез, надо проследить, чтоб их зубцы располагались в шахматном порядке.

- Нельзя в процессе работы изменять ранее установленные параметры.

- В случае обнаружения дефектов на фрезе, необходимо прекратить работу и заменить ее.

- Периодически удалять образовавшуюся стружку.

- После работы не допускается снимать фрезу руками без специальной защиты.

Правила работы могут отличаться в зависимости от вида инструмента и используемого материала.

Завершение работы

После выполнения всех работ, оператор должен выключить станок, приведя фрезу в нерабочее положение. Обязательными являются следующие действия:

- Удалить с рабочего места стружку и пыль;

- Протереть грязь;

- Все использованные инструменты положить на свои места;

- Смазать движущиеся детали и узлы;

- Проверить наличие охлаждающей жидкости и целостность проводящих трасс.

Соблюдение техники безопасности позволит продлить эксплуатационный срок оборудования.

На что обратить внимание при выборе станка?

Прежде, чем определиться с моделью станка, необходимо понимать, для каких целей он будет использоваться. А именно, для изготовления единичной детали, мелких серий или на крупном производстве. Важным фактором является габариты инструмента, его мощность, особенности конструкции, которые позволят достичь максимального качества готового изделия. Ценовая политика зависит от всех перечисленных факторов. Широкое распространение получили такие производители как JET, Holzmann, Proma.

Как работать на фрезерном станке по металлу с ЧПУ

Фрезерный станок с ЧПУ по металлу поможет Вам построить практически все. Нюансы фрезеровки металла, способы контроля температуры режущего инструмента и др.

Предположим, у вас есть рабочий станок с ЧПУ, который был только что приобретен, но пока знаний о нем недостаточно. Предположим теперь, что это фрезерный станок с ЧПУ по металлу, и что в первую очередь вам будет интересна именно фрезеровка металла, который легко поддается обработке.

Скорее всего, вам уже не терпится начать фрезерование различных интересных деталей, построить магазин для инструмента или, может быть, скомпоновать пистолет Colt 1911. С ЧПУ вы можете построить практически все, и вы полны идей для начала работы над своими любимыми проектами.

Рассмотрим для начала некоторые нюансы фрезеровки металла

Один мой знакомый уже некоторое время режет металл своим станком с Числовым Программным Управлением из Китая, имеющим рабочее поле 400х600 мм. Как он это делает? Необходимо всего лишь соблюдать такие параметры, как:

- глубину за проход;

- скорость подачи;

- правильно подбирать концевую фрезу и ее охлаждение.

Впрочем, металлы можно резать и без охлаждения.

При фрезеровке металла нужно быть предельно внимательным, особенно с алюминием, этот материал начинает плавиться при температуре около 648 градусов Цельсия, а при использовании концевой фрезы, вращающейся с высокой скоростью (примерно 13 000 об / мин), она будет очень сильно греться и расплавит торец заготовки во время процесса обработки. Алюминий – легкоплавкий металл. Сравнив его со сталью, которая плавится при 1150 градусах Цельсия, некоторые операторы, обслуживающие станки с ЧПУ по металлу, скажут, что мягкую сталь резать легче, чем алюминий просто потому, что фреза может работать при более медленной подаче и «выгрызать» материал.

Способы контроля температуры режущего инструмента

- Первым, и наиболее широко используемым методом является подача охлаждающей жидкости на торцевую фрезу во время ее работы. Это специальное вещество, которое в сочетании с режущей жидкостью обеспечивает наилучшую эффективность резания.

- Второй способ заключается в том, что на фрезу может быть распылена только охлаждающая жидкость, которая обычно делается вручную. Обычно для таких целей используют изопропиловый спирт, который в то же время отлично очищает режущий инструмент.

- Третий способ построен на подаче струи сжатого воздуха на фрезу. Этот метод заключается в создании вихревой системы, в которой из одного сопла подается поток холодного воздуха, температура которого около -50 градусов Цельсия, а с другого подается воздух с высокой температурой (выше 100 градусов).

- Последний метод состоит в нахождении правильного баланса глубины за проход, скорости вращения шпинделя, скорости подачи, выбора конечной фрезы и угла наклона вихревого охлаждения для достижения сухого резания.

Достижение такого равновесия непросто, и по последнему утверждению, что промышленность движется в этом направлении, создается впечатление, что люди еще не знают, как этого добиться. Ну, на самом деле, это практикуется, но не с идеальными параметрами, и найти эти идеальные параметры – это святой Грааль резки металла.

Резка алюминия и как получить хорошие результаты

Баланс: Фрезерный станок по металлу с высокой скоростью подачи и очень малой глубиной за проход позволяет хорошо охлаждать фрезу. Она будет проходить по заготовке из алюминиевого сплава достаточно быстро, чтобы охладить себя, но, если инструмент задержится слишком долго (медленная подача и глубокая глубина за проход) в одном и том же месте, он будет нагреваться и плавить место реза на заготовке из-за трения. Следует учитывать, что фрезерные станки с ЧПУ практически любого типа могут успешно разрезать алюминий.

Рассмотрим такую аналогию: взрослый может выкопать яму довольно быстро и набирать большое количество песка в лопату за раз. Ребенок может копать песок тоже, но только царапать поверхность раз за разом, а не набирать полную лопату. Ребенок, в конце концов, достигнет такой же глубины, что и взрослый, но это займет немного больше времени.

Проблема: ребенок не использует лопату наиболее эффективно, потому что острый кончик лопаты будет затупляться быстрее, чем верхняя часть лопаты, тогда как взрослый будет равномерно работать всей лопатой. Так обстоит дело и с торцевыми фрезами. Чем глубже вы сможете пройти по заготовке фрезой, тем более равномерно она будет изнашиваться, продлевая свой срок службы.

Итак, какие же параметры должны быть соблюдены? Это важный вопрос, потому что результат может вылиться в копеечку. У нас есть хороший пример. Как уже было написано выше, используется компактный фрезерный станок по металлу с ЧПУ и вихревая система для продувки фрезы воздухом с температурой -50 градусов. Разрезаемый материал марки 6061, который является структурным сортом алюминия, а его толщина составляет 5 мм, но не важно, так как резка производится с большим количеством проходов. Чем толще материал, тем дольше потребуется времени на обработку, впрочем, это и так ясно.

Для резки используется китайский шпиндель со скоростью 13 000 оборотов в минуту. Скорость подачи (скорость, с которой концевая фреза проходит через разрез) устанавливается между 300 и 430 мм/мин. Глубина за проход – это важный параметр, который следует тщательно подбирать. Компания Onsrud, имеющая большой опыт в производстве торцевых фрез, рекомендует, чтобы глубина за проход составляла 1/2 диаметра режущей части фрезы. Для 3 мм концевой фрезы — это около 1,5 мм, но для чистовой обработки все же лучше брать глубину, равную четверти диаметра режущего инструмента.

В концевых фрезах врезка, как правило, наиболее вредна для инструмента, поэтому предпочтение отдается медленной скорости погружения в заготовку. Обычно для алюминия устанавливают скорость погружения до 150 мм/мин. Если погружение планируется на большую глубину, то лучше предварительно просверлить в этом месте отверстие при помощи сверлильного станка. При погружении в начало какого-то профиля, лучше всего сначала перейти к материалу (придав фрезе горизонтальное движение, когда ось z опускается или поднимается).

При резке металла вибрация заготовки является основной проблемой, которую необходимо устранить. В домашних условиях можно использовать самые различные способы фиксации, начиная от струбцин и заканчивая специальным вакуумным столом. Независимо от того, какой метод зажима или закрепления используется, убедитесь, что он вообще не будет двигаться и что зажим (винты, хомут) находится как можно ближе к месту реза.

Подведем итоги

Исходя из вышесказанного, можно выделить такие пункты, запомнив которые фрезеровать металл станет гораздо проще:

- Не торопитесь. Лучше потратить больше времени на обработку, чем убить гору недешевого инструмента и испортить не одну заготовку.

- Используйте твердосплавные фрезы. Именно они будут служить очень долго при правильно подобранных режимах резания. И желательно покупать фрезы проверенных производителей и в специализированных магазинах.

- Используйте фрезы меньшего диаметра. Лучше сделать больше проходов и получить красивое место реза, чем снять килограмм алюминия за один рез, выбросить «сгоревший» инструмент и увидеть оборванные края заготовки.

- Не параноить по поводу чистки мест реза. Не нужно стоять со щеткой или пылесосом над заготовкой, которую обрабатываете, достаточно в конце просто смести все отходы или собрать их магнитом (если это ферромагнитный материал).

- Смазывать рабочий инструмент туманом из охлаждающей жидкости. Эффект «тумана» достигается при использовании специального штуцера на подающем жидкость патрубке.

- Не замедляйте подачу слишком сильно. При слишком медленной подаче фреза вместо того, чтобы резать материал, начинает тереться о него и очень сильно греться, что приводит к перегреву инструмента и оплавлению места реза (если заготовка из легкоплавкого материала).

- Если ваши станки по металлу не имеют достаточно быстрой подачи, используйте меньшее количество проходов и увеличьте диаметр фрезы.

Режимы фрезерования для алюминия и его сплавов

Как всем известно, главными параметрами при резании является скорость оборотов шпинделя и скорость подачи. Диаметр фрезы подбирается исходя из двух параметров – ширины и глубины обработки. Ширина реза, или ширина прохода, рассчитывается обычно при разработке чертежа и напрямую зависит от размера детали или поля обработки. Если производится одновременная фрезеровка на ЧПУ не одной заготовки, то ширина обработки увеличивается кратно размеру заготовки.

Приведем данные для фрезеровки алюминия и его сплавов:

Фрезерная обработка металла — назначение, классификация, этапы

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.

В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.

С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Материалы и виды фрез

Фрезеровка на специальном оборудовании проводится при помощи фрез. Это насадки, которые закрепляются в патроне. На него передаётся вращательное усилие с помощью шпинделя, и фреза начинает крутиться. Существуют различные виды применяемых фрез:

- Дисковые. Используются для разрезания деталей, выборки, обработки фасок.

- Торцевые. С их помощью обрабатываются торцевые зоны.

- Цилиндрические. Используются при обработке узких плоскостей.

- Угловые. Применяется для создания угловых пазов и наклонных поверхностей.

- Концевые. С их помощью изготавливаются пазы на поверхности заготовок.

Также можно выделить фасонные, червячные и кольцевые фрезы. Их выбор зависит от запланированных работ.

К материалам заготовок, подвергающихся обработке, относятся различные виды металлов, мягкие и твердые породы дерева, а также прочный пластик.

Обзор фрезы по металлу. Чем фрезеровать каленую сталь

Классификация фрезеровочных работ

Однозначной классификации этого типа работ по металлу не существует, слишком много особенностей и нюансов, разнообразия деталей. Но основные критерии можно выделить. По методу фиксации заготовки на станине:

- горизонтальная;

- вертикальная;

- угловая.

Последняя используется реже, но этот метод позволяет работать с деталями сложной конструкции.

Сама фреза также разделяется на виды:

- торцевая;

- концевая;

- периферийная;

- фасонная.

Торцевая фреза используется при необходимости сделать канавку на детали, просверлить «колодец», подсечку, окошко. Концевой тип фрезы предназначен для работы с крупными деталями. С помощью фасонной фрезеруются металлические профили. Если зубья фрезы периферийные, отличительной чертой станет оставшаяся стружка в виде знака запятой.

Направление вращения режущего элемента имеет следующие градации:

- встречное (на зубья фрезы);

- попутное (под зубья).

Для этого пункта характерно совмещение способов обработки. К примеру, для массивных деталей предварительная обработка выполняется встречным методом, а окончательные работы — попутным. Поверхность детали при встречной фрезеровке получается более шершавой, но такой метод позволяет существенно снизить процент брака.

Преимуществом этого метода обработки металла является не только высокаю функциональность, но и возможность изготовления множества деталей. Фрезеровка применяется в автомобиле и авиа-проектировании, строительстве различных масштабов. С помощью станков ЧПУ или лазерных установок создают окна и работают даже с ювелирными изделиями. Фрезеровочным работам поддаются разные виды металла: закаленная сталь, чугун, медь, бронза, алюминий, латунь и даже титан.

Технология фрезеровки

Фрезерная обработка металла может производиться на разных станках с разными материалами и фрезами. От этого изменяется технология, которой следует придерживаться в рабочем процессе.

Технология фрезеровки на обычном станке

Механические станки до сих пор считаются наиболее популярными в производстве. Их используют на предприятиях и в личных мастерских. Этапы работы:

- В первую очередь требуется провести подготовку. Для этого заготовка закрепляется на рабочем столе. Запускается вращение режущей части станка.

- Фреза слегка соприкасается с заготовкой и отводится в изначальное положение.

- Выставляется глубина обработки. Снова запускается электродвигатель.

По мере продвижения работы изменяется размер фрез. Таким образом достигается высокая скорость обработки.

Технология фрезеровки на станке с ЧПУ

Фрезерная металлообработка на станках с ЧПУ достаточно популярна на сегодняшний день. Постепенно оборудование, программируемое оператором заранее, вытесняет механические станки. Связано это с тем, что механизмы с ЧПУ обладают большей точностью при работе и ускоряют производственный процесс.

Технология работы на оборудовании с ЧПУ заключается в том, что оператор должен настроить программу, проверить подвижные механизмы, натянуть ремни, закрепить заготовку на рабочем столе и включить двигатели. Дальше человеку нужно только наблюдать за процессом работы механизмов. Двигатели работают за счёт программы и выполняют заданный алгоритм действий. После создания требуемой формы из заготовки оператор должен выключить оборудование, снять готовую деталь и повторить процесс. Если нужно изготовить деталь другой формы, оборудование следует перенастроить.

Технология фрезеровки ГБЦ

Владельцы автомобилей, работающих на бензине, часто сталкиваются с необходимостью в использовании фрезерного оборудования. Со временем изнашиваются головки блока цилиндров (ГБЦ). Связано это с тем, что при работе двигателя возникают постоянные изменения температурного режима. Из-за этого детали мотора изнашиваются и выходят из строя.

Если не исправить проблему, связанную с головками блока цилиндров, вовремя, они могут прогореть. Это приведёт к смешиванию охлаждающей жидкости со смазывающей. Выхлопные газы, в свою очередь, будут попадать в систему охлаждения.

Фрезеровку головок блока цилиндров производят при отказе двигателя и отклонениях головок от плоскости на 0.05 мм. Эту работу лучше доверить автослесарю, который имеет опыт фрезеровочных работ.

Чтобы измерить величину отклонения, используют большую линейку и набор щупов.

Фрезерная обработка металла

Фрезерование титановых деталей

Изделия из титана сейчас все чаще применяются в аэрокосмической промышленности. Титан является одним из самых сложных материалов для обработки фрезой вследствие его низкой теплопроводности.

Говоря простым языком, при фрезеровании титана только небольшая часть тепла отводится со снимаемой стружкой, что вызывает существенный нагрев, как самой заготовки, так и деталей станка.

Несмотря на трудности с фрезерованием титана, для его качественного фрезерования специалисты дают несколько советов:

максимально уменьшите площадь контакта фрезы и заготовки из титана;

тщательно следите за остротой режущей кромки фрезы;

используйте фрезы с увеличенным количеством зубов;

придерживайтесь принципа «от толстой стружки к тонкой»;

начало фрезерования титана выполняйте по дуге;

в конце прохода снимайте фаску под углом 45°;

используйте фрезы с большим вспомогательным задним углом;

тщательно следите за осевой глубиной;

уменьшите осевую глубину фрезерования тонких деталей из титана;

выбирайте фрезу диаметром не более 70% от диаметра паза;

для фрезеровки титана используйте высокоскоростные фрезы.

Цена на фрезеровочные работы зависит от вида станка, геометрии детали и материала заготовки (цена для нержавейки, алюминия, титана будет разной).

Фрезеровка металла (титана, нержавейки, алюминия и пр.) должна выполняться на исправном оборудовании, специально обученным персоналом.

Обращаясь за услугами фрезеровки любого листового металла (титана, нержавейки и др.), уточните, какие станки использует фирма, поинтересуйтесь у знакомых репутацией исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Технологические этапы процесса

Работа фрезеровщика начинается с анализа детали и вида работ. В соответствии с полученными данными подбирается тип фрезы. Режущий элемент надежно фиксируется на шпинделе станка. После этого происходят следующие технологические этапы:

- на станину закрепляется металлическая заготовка;

- шпиндель фрезеровочного станка включается на небольшой скорости вращения;

- деталь на станине подводится к фрезе до минимального соприкосновения для проверки перед началом работы;

- станина отодвигается, шпиндель останавливают;

- выставляются необходимые параметры резки (глубина, скорость вращения шпинделя);

- после включения станка заготовка вновь подводится под фрезу, начинается процесс обработки.

Если речь идет о лазерном станке ЧПУ, процесс может проходить в двух вариациях:

в обозначенном месте луч лазера выжигает необходимую форму, после чего каемка шлифуется;

в обозначенном месте луч лазера выжигает необходимую форму, после чего каемка шлифуется;- лазер снимает слои металла с заготовки, проходя по одному и тому же месту несколько раз.

Финансовые и временные затраты на фрезерование металлических заготовок зависит от сложности геометрии будущей детали. Необходимо также всегда учитывать опыт мастера и наличие необходимого оборудования. Только прошедшие специальное обучение работники имеют доступ к данным станкам.

Фрезеровка титановых изделий

При обработке титана с помощью фрезерного оборудования, необходимо учитывать тот факт, что этот металл обладает низкой теплопроводностью. Из-за этого процесс его обработки осложняется.

Чтобы было проще работать с титаном и иметь на выходе качественные детали, необходимо учитывать мнение опытных мастеров металлообработки:

- При обработке титана используют высокоскоростные фрезы.

- Сначала снимают большой слой, плавно переходя к тонкому.

- Фрезы должны обладать большим количеством зубьев.

- Во время работы наблюдают за изменением заточки режущей части.

- После каждого прохода, делают фаску под углом в 45 градусов.

- Начинать обработку титана нужно по дуге.

- Диаметр фрезы должен быть на 30% меньше диаметра паза.

Перед началом работы с титаном необходимо убедиться в том, что мощности двигателя достаточно для обработки прочных видов металла. Нужно заранее осмотреть фрезу на наличие дефектов и проверить натяжение ремней на двигателе.

Фрезерование и расточка сложных изделий из титана

Фрезерная обработка металлов является одним из известнейших процессов в металлообработке. Её можно производить на механических станках и оборудовании с ЧПУ. Однако при работе с программируемыми машинами требуется выбирать опытного оператора. В противном случае, оборудование не будет функционировать в нормальном режиме.

Что нужно знать начинающему фрезеровщику

В интернете множество различных статей и видеоблогов о талантливых мастерах, которые занимаются изготовлением красивых и интересных изделий в домашних условиях при помощи фрезерных станков. Воодушевившись успехами коллег по увлечению, многие новички активно ищут средства на приобретение «чудо-машины». Однако, не стоит с этим торопиться.

Эта статья будет очень полезна тем, кто раздумывает над покупкой фрезерного станка в свою домашнюю мастерскую и раньше не сталкивался с подобными механизмами. В ней мы осветим вопросы устройства этого агрегата, принципы работы с ним и его технического обслуживания.

Совет 1. Безопасность превыше всего

Профессиональный станочник, работающий на предприятии, всегда следует строгим указания норм охраны труда. Ведется журнал инструктажей по технике безопасности, квалифицированным обслуживающим персоналом проводятся регламентные работы по обслуживанию машины. Иными словами, делается все возможное, чтобы минимизировать число возможных факторов, которые могут привести к травмам. В домашней мастерской все вопросы безопасности ложатся на плечи владельца заветного «фрезера». Поэтому не стоит пренебрегать основными правилами безопасности при работе на станочном оборудовании.

Перед началом работы необходимо ознакомиться с правилами безопасности:

- Обеспечьте чистоту на рабочем месте. Рабочая зона должна находится в чистоте. Не должно быть посторонних предметов, мусора — только заготовка, элементы оснастки и инструмент для работы.

- Проверьте исправность станка. Для этого следует вхолостую запустить станок, плавно увеличивая обороты. Через несколько минут нужно отключить станок и убедиться в исправности тормозных устройств.

- Обеспечьте надежное закрепление оснастки и заготовки. Прихваты заготовки должны располагаться как можно ближе к обрабатываемой поверхности, т.к. в этом месте на деталь действуют максимальные нагрузки. Если этого не сделать, в лучшем случае, заготовка сместится и будет испорчена, в худшем — деталь может выскочить и нанести травму оператору станка.

- Наденьте индивидуальные средства защиты. Обязательны к использованию специальные очки, которые защитят глаза. Также рекомендуется работать в спецодежде, которая защитит от стружки и смазочно-охлаждающих материалов. Обращаем внимание, что манжеты халата или куртки должны плотно прилегать к запястьям, чтобы рукава не цеплялись за станок и, тем более, не соприкасались с вращающимися частями станка.

- Соблюдайте очередность выполняемых работ. Не приступайте к обработке детали, пока фреза не наберет нужное число оборотов. Подводите заготовку к фрезе плавно, не допуская удара. Во время обработки равномерно перемещайте ее, контролируя скорость.

- Отключайте станок в следующих случаях:

- для очистки рабочей зоны от стружки и пыли;

- при проведении замеров детали;

- для замены режущей оснастки;

- при замене обрабатываемой детали;

- во время отдыха;

- при пропадании напряжения в питающей сети.

Совет 2. Изучите устройство станка

После ознакомления с правилами безопасной работы можно приступить к изучению органов управления, принципов действия машины. Принципиальных отличий в конструкциях фрезерных станках немного, поэтому, в качестве примера ознакомимся с устройством станка Jet JMD-X1.

Регулятор скорости вращения, а также кнопки включения и отключения питания располагаются на пульте управления (М). По линейке (N) контролируют положение фрезерной головы (С), справа от которой расположен маховик подачи (B) для перемещения фрезы в вертикальной плоскости. Фрезерную голову можно установить в нужное положение при помощи специального упора (J). Плавное движение обеспечивается разгрузочным механизмом (K). Более тонкую регулировку выполняют с помощью маховика подачи (B). Перемещение рабочего стола (E) обеспечивается двумя маховиками. Продольный (D) перемещает его по крестовому столу (G) влево и вправо. Перемещение рабочего и крестового стола вдоль станины (H) обеспечивается за счет поперечного маховика (F). Для обработки наклонных поверхностей используют наклонные стойки. Станок Jet JMD-X1 оснащен таким устройством, которое позволяет проводить обработку под углом 45 градусов к вертикали. Установить данную стойку под определенным углом можно с помощью откручивающейся контргайки с тыльной стороны станины.

Совет 3. Выберите нужный режим фрезерования

Перед тем как начать обрабатывать заготовку, нужно корректно выставить скорость вращения шпинделя с фрезой и глубину резания. На эти параметры влияют несколько факторов.

Во-первых, вид материала, который будет подвержен обработке. Например, обрабатывать мягкие металлы (алюминий, латунь) можно со скоростью 1500 об/мин, а твердые марки стали — 600 об/мин. Для различных пород дерева эта особенность также справедлива. Твердые породы (дуб, клен, бук, ясень) нужно резать с меньшей скоростью, а мягкие (сосна, ива, липа) лучше обрабатывать на более высоких скоростях.

Во-вторых, тип оснастки, которая будет установлена. Например, чтобы просверлить нержавейку сверлом 10 мм из быстрорежущей стали, необходимо выставить скорость вращения 300 об/мин. Если оснастка выполнена из твердосплавной стали, то следует увеличить число оборотов до 1500. Также нужно знать, что с увеличением диаметра оснастки нужно снижать скорость вращения. Например, сверление отверстия 10 мм в стали марки 15 должно выполняться со скоростью 800 об/мин, а при 20 мм оснастке необходимо снизить число оборотов фрезы до 400 об/мин.

Выбор габаритных размеров режущего инструмента зависит от площади обрабатываемой поверхности. Так, торцевая фреза должна быть больше, чем ширина фрезерования на 10-30 мм.

Точный режим для работы помогут выбрать специализированные справочники, в которых в табличном виде приведены нормы фрезерования различных материалов.

Совет 4. Следите за техническим состоянием станка

Регулярная чистка и смазка рабочего механизма — залог его долговечной работы. После резки и сверления следует обязательно очистить рабочие поверхности от пыли и стружки. Ни в коем случае не стоит сдувать накопившийся мусор. Для этих целей лучше всего подойдут щетки, хлопчатобумажная ткань или ветошь, а для очистки труднодоступных мест — кисточка. Для удаления масляных пятен можно предварительно смочить ткань керосином.

Особое внимание следует уделить очистке направляющих, по которым движется стол с заготовкой. Вращающиеся части направляющих (винты, гайки) необходимо периодически смазывать. Как правило, вместе с вновь приобретенным станком идет подробная инструкция по эксплуатации, которой необходимо следовать в процессе эксплуатации.

Эти простые и дельные советы помогут вам в начале пути по совершенствованию профессиональных навыков фрезеровщика. Усердно трудитесь, читайте специальную литературу и развивайтесь, а успех не заставит себя долго ждать. Удачи!

в обозначенном месте луч лазера выжигает необходимую форму, после чего каемка шлифуется;

в обозначенном месте луч лазера выжигает необходимую форму, после чего каемка шлифуется;