Как правильно настроить резак для резки металла?

Советы новичку по использованию газового резака

Перед тем, как пользоваться газовым резаком, следует выполнить рекомендации по соблюдению техники безопасности. После — переходить к настройке и резке.

Благодаря появлению на рынке строительного инструмента различных видов резаков, доступных по цене и относительно простых в использовании, все актуальнее становится вопрос, как пользоваться резаком. Для того чтобы грамотно и безопасно выполнять работы с применением такого оборудования, необходимо сначала изучить его особенности и правила эксплуатации.

Требования безопасности

Газовое оборудование, которое используется в процессе резки металлов, а именно кислородно-ацетиленовый резак, относится к категории взрыво- и огнеопасных. Поэтому перед тем, как пользоваться газовым резаком, следует выполнить все обязательные рекомендации по соблюдению техники безопасности.

Для этого рабочее место следует снабдить:

- огнетушителем. Использование газового резака сопровождается открытым пламенем и высокими температурами, поэтому средства пожаротушения должны присутствовать на посту;

- защитной спецодеждой, состоящей из:

- х/б костюма, по возможности, пропитанного огнезащитным составом;

- перчаток или краг из брезента или достаточно толстой кожи;

- ботинок с кожаной подошвой;

- защитных очков с встроенными светофильтрами.

При работе с резаком ни в коем случае не следует надевать предметы одежды из синтетики или других с легкостью воспламеняющихся тканей, а также неприлегающие плотно к телу или имеющие сильно изношенные края. Все это может привести к возгоранию и, соответственно, опасности для здоровья и жизни.

Резать газом можно только различные марки и виды нелегированной углеродистой стали. Нержавеющая сталь, цветные металлы и разнообразные сплавы разрезать пропановым резаком не получится.

Подготовка рабочего места

- комплектом приобретенного оборудования, используемого для того, чтобы резать металл;

- инструментами, которые используются для нанесения разметки и замеров (обычная линейка, рулетка, угольник, специальный карандаш);

- спецзажигалка, обычно поставляемая в комплекте с остальным оборудованием (применение спичек или обычных зажигалок запрещено).

Рабочий пост, используемый для резки газом металлов, должен быть расположен либо вне помещения, либо в цеху или мастерской, оборудованной хорошо работающей вентиляцией. При этом пол по требованиям пожарной безопасности должен быть земляным или выполненным из бетона. Также следует тщательно следить за тем, чтобы вблизи рабочего места газорезчика не находились легковоспламеняемые и огнеопасные материалы и изделия. В радиусе 5 метров от места резки металла пол или земля очищаются от мусора, тряпок, сухой травы и любых других предметов, которые потенциально могут загореться.

Сбор и регулировка оборудования

- штуцер предварительно проверяется на дефекты. При их наличии поверхность обрабатывается обычным напильником. В противном случае редуктор, установленный на штуцер с дефектом, может «травить», то есть понемногу пропускать газ;

- затем производится установка редукторов: синего — на кислородный баллон, красного — на пропановый. При этом следует убедиться в исправном состоянии прокладок из резины, а также отсутствии на вентилях следов жира или масла;

- шланги в соответствии с направлением резьбы (левосторонней или правосторонней) устанавливаются на редукторы и резак при помощи хомутов, находящихся в комплекте поставки оборудования. Перед их монтажом следует убедиться в отсутствии повреждений на их поверхности;

- клапаны обратного удара монтируются на соответствующие штуцеры резака.

После сборки оборудования его необходимо настроить, проверив при этом исправность. Порядок действий при этом следующий:

- подача ацетилена проверяется открытием соответствующего вентиля на 1 поворот кисти руки. При этом давление не должно превысить уровень в 1 атмосферу. Оптимальное давление, которые рекомендуется устанавливать при помощи регулирующего клапана — 0,34-0,54 атмосферы;

- после этого следует продуть шланг открытием клапана на резаке до звука выходящего под давлением газа;

- аналогичным образом осуществляется настройка давления кислорода. Для него рекомендуемый уровень составляет 1,7-2,7 атмосфер;

- после этого производится продувка шланга последовательным открытием заднего, а затем переднего из двух вентилей, регулирующих количество подаваемого кислорода.

Все необходимые инструкции по сборке и настраиванию оборудования содержаться в комплекте поставки. Их требуется внимательно изучить и соблюдать при работе с резаком, которой достаточно просто научиться.

Поджигание резака и подготовка металла

- еще раз убедиться в том, что соединения используемой запорной арматуры герметичны и не повреждены;

- очистить рабочую зону в радиусе 4-5 метров от мусора и других способных с легкостью воспламениться материалов и предметов;

- надеть полный комплект спецодежды.

Далее следует открытием клапана ацетилена на резаке и спустить находящийся в камере-смесителе кислород. Затем регулировкой вентиля достигается еле слышный выход газа. Специальная зажигалка подносится к резаку и включается. Перед резаком должно возникнуть пламя небольших размеров и желтого цвета.

Для работы необходимо, чтобы длина пламени составляла 25 см. Это достигается регулировкой подающего ацетилен клапана.

Следующий этап — запуск кислорода. Она осуществляется открытием соответствующего клапана до того момента, пока цвет пламени не станет из желтого голубым. Это означает, что количество кислорода достаточное, чтобы полностью сжигался поступающий ацетилен.

Для эффективной работы подача кислорода увеличивается до того момента, когда длина находящегося внутри языка голубого пламени не превысит толщину стали, которую требуется разрезать. Если при работе резака раздается характерное «сопение» или пламя неустойчивое, следует немного сократить объем подаваемого кислорода.

До того, как начать резать металл, его поверхность следует нагреть. С этой целью резак подносят к листу стали так, чтобы внутреннее пламя находилось от него на расстоянии приблизительно 1 см. Нагревание стали выполняется до момента, когда на ее поверхности появляется лужица расплавленного материала.

Резка металла

Для начала резки металла следует опустить вниз плавным медленным движением ручку клапана резки. В результате к месту горения начнет поступать кислород, который должен поджечь предварительно нагретый металл. Если материал достаточно разогрет, реакция начнется мгновенно, после чего можно еще более увеличить давление до того момента, пока металл не будет прорезан полностью.

После этого следует постепенно передвигать резак по намеченному направлению разреза. Скорость режущего движения необходимо выбирать так, чтобы образующийся шлак, искры и капли раскаленного металла сдувались вниз или стекали в сторону от пламени горелки.

После выполнения разреза следует тщательно осмотреть место работы на наличие больших кусочков расплавленного металла. Наступать на них не следует ни в коем случае, так как это может привести к прожиганию даже толстой подошвы. Отрезанный лист или кусок металла охлаждается водой или естественным образом.

Заключение

Работа с газовым резаком предполагает тщательное соблюдение техники безопасности, а также правил и инструкций по работе с оборудованием. При этом она не представляет особой технологической сложности и может с легкостью выполнятся с приемлемым результатом с точки зрения качества даже без специального образования. Интересно узнать мнение специалистов о профессиональных секретах, наверняка существующих в большом количестве. Их можно высказать в комментариях к статье.

Как пользоваться газовым резаком: резка металла

Резка металла газовым резаком состоит из двух основных этапов:

- на первом – сплав разогревают до нужной рабочей температуры. Для этого используется пламя горящей смеси газа с кислородом;

- на втором – металл сжигается в струе кислорода.

- Как пользоваться газовым резаком: поджиг газа и нагревание металла

- Как резать газовым резаком (технология)

- Полезное видео, как работать

- Обратный удар при газовой резке

Как пользоваться газовым резаком: поджиг газа и нагревание металла

Перед зажиганием резака следует убедиться в герметичности всех соединений в арматуре.

Далее, на резаке открывают клапан ацетилена и дают возможность кислороду выйти из камеры-смесителя. Когда станет слышно, что ацетилен медленно выходит, закручивают вентиль. Зажигается горелка специальным инструментом.

Зажигалку следует так расположить перед соплом, чтобы ее внутренняя часть касалась мундштука. Зажигалка создаёт искры, которые подожгут ацетилен.

Перед мундштуком образуется маленькое жёлтое пламя. Клапаном подачи газа увеличиваем длину пламени примерно до 250 мм. Следим, что бы факел начинался у самого мундштука.

Плавно открываем передний кислородный вентиль. Необходимо подавать такое количество кислорода, которое необходимо для полного сжигания ацетилена. Когда это произойдёт, огонь поменяет свой цвет с жёлтого на голубой. После этого подачу кислорода следует увеличивать до тех пор, пока внутренний язычок голубого пламени не уменьшится и сожмется.

Продолжаем открывать кислородный клапан и увеличиваем размер факела до тех пор, пока длина его внутреннего пламени не станет несколько больше толщины разрезаемого материала. Если услышали звук, похожий на “сопение”, или заметили, что голубое пламя стало неустойчивым, то следует уменьшить подачу кислорода. Её снижают до тех пор, пока пламя не станет устойчивым, а внутри – не образуется четкий конус.

Резак подносят к заготовке так, что бы внутреннее пламя самым кончиком коснулось её поверхности. Нагрев продолжают до тех пор, пока в месте соприкосновения не образовалась «лужица» расплавленного металла. Кончик пламени следует держать неподвижно на расстоянии 10 мм от этой «лужицы».

Газовые резкаи по металлу: укороченный и рычажный от фирмы Норд-С

Как резать газовым резаком (технология)

Плавно увеличиваем струю кислорода, которая поджигает расплавленный металл. Если начался бурный процесс, и сталь загорелась, то можно постепенно увеличивать давление кислорода (до момента, пока огонь не прорежет материал насквозь). Если реакция не началась (металл не разогрет), то следует добавить кислорода и разогреть его.

Начали резать металл и медленно передвигаемся вдоль линии реза. Все продукты обработки сдуваются струей к задней стороне зоны разрезания. Если этот поток замедляется или возвращается, то следует уменьшить скорость резки или остановиться и прогреть материал.

Полезное видео, как работать

Посмотрите видеоуроки по резке пропаном и резаком:

Обратный удар при газовой резке

Иногда при работе имеет место такой эффект, как обратный удар. Что это такое, что его вызывает, как избегать, смотрите в ролике ниже.

Как пользоваться газовым резаком – основы безопасной и качественной работы

Резка металла кислородно-ацетиленовым резаком требует соблюдения определенных мер предосторожности и правильной последовательности действий. Это газовое оборудование относится к разряду огне- и взрывоопасных.

1 Основы работы с газовым резаком

Процесс резки газовым резаком происходит за счет сжигания металла в струе кислорода, подаваемого под давлением. Предварительно сплав должен быть разогрет до нужной рабочей температуры с помощью горящей смеси ацетилена с кислородом. Единственные металлы, которые можно резать этим способом – различные марки углеродистой и нелегированной стали. Нержавейку, цветные металлы и сплавы разрезать кислородно-ацетиленовым резаком нельзя.

Для выполнения данного вида работ помимо соответствующего комплекта газового оборудования потребуется следующее:

- Огнетушитель.

- Защитная экипировка: специальные очки; перчатки из толстой кожи; крепкая рабочая обувь с кожаной подошвой.

- Соответствующая одежда – рекомендуется надевать огнестойкую, однако если ее нет, то подойдет хорошо облегающая хлопчатобумажная. Нельзя надевать вещи из синтетических и легковоспламеняющихся тканей, свободного кроя, с рваными или поношенными краями.

- Инструменты для измерений и разметки: линейка, угольник и карандаш, изготовленный из мыльного камня.

- Зажигалка для газового резака – предназначена для правильного зажигания пламени резака. Обычными спичками, зажигалками пользоваться очень опасно.

2 Подготовка места и условий безопасной и удобной работы

Для обеспечения безопасного проведения работ с использованием газового резака требуется следовать следующим правилам и рекомендациям:

- Для выполнения работы выбирают только место в идеально проветриваемом помещении либо на открытом воздухе.

- Резать можно вдали от легковоспламеняющихся веществ и материалов.

- Пол в помещении должен быть бетонным или земляным.

- Поверхность земли или бетона должна быть очищена от любых посторонних предметов и материалов в радиусе не менее 5 м, так как искры от разрезаемого металла разлетаются на несколько метров и могут поджечь сухие ветошь, стружку, бумагу, высохшие растения или листья.

- Разрезаемый металл кладут на подходящую опору, чтобы пользоваться резаком на удобной рабочей высоте. Для этих целей лучше всего использовать стальной стол.

- Нельзя допускать касаний пламенем бетона (особенно если он свежий) – это вызовет его расширение и последующее интенсивное растрескивание с вылетанием из него мелких осколков бетона.

- Категорически запрещено в качестве рабочих использовать легковоспламеняющиеся поверхности, или на которых разлиты огне-, взрывоопасные материалы.

- Место разреза металла размечают как показано на видео.

3 Подготовка и настройка газового оборудования для резки

Чтобы работать с газовым резаком было безопасно, важно не только грамотно подобрать соответствующий комплект оборудования, но и правильно его подключить и настроить. Сначала к баллонам с кислородом и ацетиленом подсоединяют соответствующие трубки. Кислородные шланги и емкости обычно зеленого цвета, ацетиленовые – красные.

На обоих концах шлангов следует установить предохранительные затворы (приспособление, задерживающее обратные удары пламени).

Следующий шаг – проверка исправной работы подачи ацетилена. Сначала закрывают клапан регулирования подачи – Т-образную ручку вращают несколько раз назад. На баллоне, в верхней его части, открывают вентиль – поворачивают на 1 поворот кисти. Делают это в целях безопасности. Нельзя допускать, чтобы давление ацетилена в баллоне превышало 1 атм – в случае высокого давления этот газ становится нестабильным и даже может самопроизвольно взорваться или воспламениться. Чтобы проверить, что давление ацетилена отрегулировано правильно, выполняют следующие действия:

- Главный клапан емкости отпирают, затем открывают регулирующий клапан, поворачивая ручку в направлении часовой стрелки. Делать это нужно очень медленно, следя за показаниями манометра, установленного на выходе низкого давления. Регулирующий клапан открывают, пока давление не станет 0,34–0,54 атм.

- Затем продувают воздух из шланга – открывают ацетиленовый клапан резака до появления звука выходящего газа. После этого смотрят на показания манометра низкого давления. При продувке величина давления должна быть стабильной (если нет, то убеждаются в правильности установки регулятора).

- Клапан на резаке закрывают.

Проверяют и настраивают подачу кислорода – отключают регулятор его подачи (скручивают вниз), а после этого настраивают давление. Для снижения подачи кислорода закручивают ручку манометра на несколько оборотов назад. Затем выполняют последовательность следующих шагов:

- На баллоне для кислорода полностью отпирают главный клапан. Он двухседельный и в случае его частичного открытия из-за высокого давления в баллоне (150 атм) кислород выходит вокруг кольца уплотнения соединения штока клапана.

- Медленно открывают регулятор подачи, следя за показаниями манометра, установленного на выходе низкого давления, до настройки давления кислорода в пределах 1,7–2,7 атм.

- Продувают из шланга атмосферу – на резаке открывают кислородный вентиль. У резака 2 вентиля для кислорода: один ближе к шлангу, контролирует подачу в камеру, где кислород смешивается с ацетиленом для подогрева стали (горения смеси), а также для подачи в кислородную дюзу для резки; другой расположен дальше и подает кислород в отдельную дюзу резки (пока не открыт этот вентиль или не отпущен специальный рычажок резки кислород не должен выходить из мундштука резака). Сначала открывают первый вентиль – его несколько раз поворачивают, обеспечивая достаточный приток кислорода для осуществления обеих функций. После этого немного открывают второй (передний) вентиль – на время пока не очистится шланг (3–5 с для трубки длиной 7,5 м).

- Передний вентиль закрывают.

4 Поджигание резака и нагревание металла

Перед зажиганием резака требуется:

- убедиться в герметичности всех соединений (клапанов, манометров, шлангов, другой арматуры) – любая протечка газа может моментально вызвать пожар;

- проверить еще раз место работы на предмет отсутствия легковоспламеняющихся материалов, посторонних людей (особенно детей), животных;

- убедиться в готовности к работе;

- надеть защитные очки и перчатки.

Затем открывают на резаке клапан ацетилена, позволяя выйти кислороду, который находится в камере-смесителе. На это достаточно нескольких секунд. Потом закручивают вентиль, пока не станет слышно, что ацетилен еле выходит. Перед резаком располагают специальную зажигалку для него как показано на видео, чтобы ее внутренняя часть касалась мундштука. Затем надавливают на рычаг зажигалки. Когда производимые искры подожгут ацетилен, перед мундштуком должно образоваться маленькое пламя желтого цвета.

Подкручивая клапан подачи газа, увеличивают длину пламени примерно до 25 см. Факел должен начинаться у самого мундштука резака. Пламя будет отрываться от него или прыгать, когда ацетилена подается чересчур много.

Медленно открывают передний кислородный вентиль. При этом пламя должно поменять цвет с желтого на голубой – в этот момент будет обеспечена подача такого количества кислорода, которого достаточно для полного сжигания ацетилена. Подачу кислорода следует увеличивать, пока внутренний язычок голубого пламени не уменьшится и сожмется в направлении мундштука.

Кислородный клапан открывают еще больше – увеличивают размер факела, пока у внутреннего пламени длина не станет едва больше толщины разрезаемой стали (для листовой холоднокатаной толщиной 9,5 мм достаточно превышения длины пламени на 1,3 мм). Когда слышно «сопение» или кажется, что голубое пламя перистое и неустойчивое, то это означает слишком большую подачу кислорода. Ее снижают, пока все пламя не стабилизируется, а внутреннее – не примет форму четкого конуса.

Внутреннее пламя самым кончиком подносят к поверхности обрабатываемой стали. Ее греют до образования в месте соприкосновения лужицы расплавленного светящегося металла. Кончик пламени надо держать неподвижно на расстоянии примерно 10 мм от поверхности стали как показано на видео, чтобы все тепло концентрировалось на одном участке.

5 Резка стали газовым резаком

Ручку клапана газовой резки медленно отпускают вниз – подают струю кислорода, поджигающую расплавленный металл. Если сразу начинает происходить бурная реакция, то сталь загорелась и можно продолжать постепенно увеличивать давление кислорода, пока его струя не прорежет материал насквозь. Когда реакция не идет – металл разогрет недостаточно, чтобы возгореться в струе кислорода. Необходимо в нагревающее пламя добавить кислорода и дать ему возможность разогреть сталь.

Когда струя кислорода начнет резать, мундштук резака начинают медленно передвигать вдоль линии реза. При этом почти все продукты обработки (расплавленный шлак, искры) сдуваются струей к задней стороне зоны разрезания как показано на видео. Если этот поток возвращается обратно или замедляется, то надо уменьшить скорость перемещения резака или остановить его и прогреть материал еще больше (работать лучше очень медленно, нежели пытаться резать слишком быстро). Резку продолжают до завершения намеченного отреза или разделения металла.

Техника кислородной резки

I. Подготовка поверхности

Перед резкой поверхность разрезаемого металла должна быть тщательно очищена от ржавчины, окалины, масла, краски и грязи. Для ручной резки иногда достаточно очистить подогревающем пламенем резака, места реза — узкой полосой (не более 30-50 мм) с последующей зачисткой металлической щеткой. Перед механизированной резкой на стационарных машинах, листы обычно правят на листоправильных вальцах и очищают всю поверхность механическим путем (дробеструйная обработка), реже химическим путем. Правка листа помимо того, что облегчает работу блоков резки (поддержание высоты резака над поверхностью листа), еще снижает внутренние напряжения в листе, что в свою очередь снижает тепловые деформации.

Листы должны укладываться горизонтально на опоры. Величина свободного пространства под листом должна равняться половине толщины листа плюс 100 мм.

II. Положение и перемещение резака в процессе резки

Перед началом резки подогревающее пламя устанавливается на край разрезаемого металла для нагрева кромки до температуры воспламенения стали (ярко малиновый цвет — т.е. около 1350°С), после чего открывается вентиль режущего кислорода. При машинной резке эта операция, как правило, автоматизирована.

Положение резака в начале резки зависит от толщины разрезаемой стали. При резке листовой стали толщиной до 50 мм, резак в начале процесса устанавливается вертикально, а при большей толщине к поверхности торца листа. Затем его наклоняют на 20-30° в сторону, обратную движению резака.

Такое расположение способствует лучшему прогреву металла по толщине и повышению производительности резки. Оно может быть использовано при ручной и машинной прямолинейной резке, но при вырезке фигурных деталей положение резака должно быть строго перпендикулярным к поверхности разрезаемого металла. При резке заготовок круглого сечения, начало резки производится с увеличением угла атаки пламени и с постепенным уменьшением угла атаки, до перпендикулярного расположения резака в середине реза.

Для облегчения начала резки и ускорения прогрева металла, до воспламенения целесообразно делать зарубку зубилом в начальной точке реза.

III. Пробивка отверстий и вырезка внутреннего контура

При небольшой толщине металла (до 20 мм) и выполнении резки вручную, пробивка отверстий внутри контура листа производится резаком. После предварительного нагрева металла до температуры воспламенения металла, подогревающее пламя на короткое время выключается и включается пуск режущего кислорода плавным открыванием вентиля на резаке, после чего подогревающее пламя вновь зажигается в раскаленном металле.

Такая техника пробивки отверстий исключает возможность возникновения хлопков и обратных ударов. При толщине металла свыше 150 мм (при ручной резке внутреннего контура) первоначальное отверстие сверлится.

При машинной резке пробивка отверстий производится на толщинах до 120 мм. Для этого после нагрева металла в месте пробивки до температуры воспламенения, резак автоматически приподнимается и давление режущего кислорода постепенно поднимается до необходимого, затем резак автоматически опускается. Это делается для того, чтобы брызги металла не попадали на торец резака и уменьшалась вероятность хлопков и обратных ударов. Отверстие как правило пробивается вблизи внутреннего контура и рез плавно выходит на контур.

Машинная вырезка внутреннего контура с одновременным снятием фасок, возможна лишь при минимальных размерах отверстия 350Х350 мм (или минимальном диаметре 350 мм).

IV. Расстояние от торца мундштука до металла

Расстояние от торца мундштука до разрезаемого металла, следует поддерживать постоянным в процессе резки и оно должно быть не менее 2 мм.

При ручной резке для этой цели можно применять специальное приспособление в виде тележки прикрепленной к головке резака. Для более сложных работ эффективно применяют шестиосевые роботы, которые выполняют резку объемных деталей и других сложных фигур, которые не вырезать вручную или применяя портальную машину.

При машинной резке это расстояние поддерживается автоматически с помощью стабилизаторов высоты. Для повышения качества вырезаемых заготовок, лист перед резкой рекомендуется править.

При резке стали толщиной свыше 100 мм и при использовании газов-заменителей ацетилена, высоту резака над металлом несколько увеличивают во избежание перегрева мундштука.

Выражаем благодарность компании Fanuc в поддержке создании данной статьи. Перейдя на официальный сайт компании вы можете ознакомиться с готовыми решениями автоматизации.

Газовый резак: классификация, устройство, сферы применения

Газовый сварочный резак используется для соединения металлов посредством нагревания их кромок высокой температурой, которая появляется при сгорании горючего газа в кислороде. В горелке при сжигании смеси образуется горячее пламя, оно и расплавляет кромки деталей, затем они соединяются посредством присадочной проволоки и образуют крепкие швы.

Газовый сварочный резак используется для соединения металлов посредством нагревания их кромок высокой температурой, которая появляется при сгорании горючего газа в кислороде. В горелке при сжигании смеси образуется горячее пламя, оно и расплавляет кромки деталей, затем они соединяются посредством присадочной проволоки и образуют крепкие швы.

А также широко применяется газовый резак для резки металла. Он нужен для газокислородной резки. В отличие от предыдущего процесса, резка происходит по аналогичному принципу, только детали не соединяются, а разъединяются.

- Сферы применения газовых резаков

- Классификация

- Преимущества и недостатки газовых резаков

- Особенности обработки

- Конструкция резака

- Правила применения оборудования

Сферы применения газовых резаков

Данные агрегаты используются в таких целях:

с целью разделки металлолома перед переплавкой во время сортировки;

с целью разделки металлолома перед переплавкой во время сортировки;- для выборки дефектов швов, появившихся при сварке;

- для ликвидации последствий аварий;

- чтобы убрать поверхностные дефекты на слитках при литейном производстве;

- с целью раскроя металлических листов и проката перед монтажом металлических конструкций;

- с целью предварительной разделки кромок перед сваркой;

- с целью демонтажа конструкций из стали.

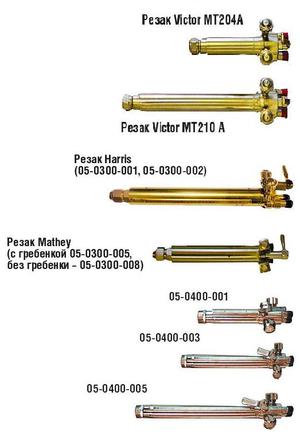

Классификация

Резаки по своему назначению подразделяются на специальные и универсальные. Универсальные же бывают эжекторными и безэжекторными, все зависит от того, как в них смешивается горючий газ и кислород.

По методу резки изделий газовые резаки любого вида бывают такими:

- для поверхностной обработки металла;

- копьевой;

- разделительной;

- кислородно-флюсовой.

Газовые горелки бывают следующими:

- кислородные — это эжекторные конструкции, в которых посредством кислорода образуется горящая струя.

керосиновые — работает с помощью керосина и применяется для обработки изделий толщиной до 20 см на основе углеродистых сталей.

керосиновые — работает с помощью керосина и применяется для обработки изделий толщиной до 20 см на основе углеродистых сталей.- пропановые — такой вариант подходит для резки чугунных труб и прочих изделий из черного или цветного металла. Газовый пропановый резак считается наиболее надежным и безопасным, при этом обеспечивает высокую производительность работ.

- ацетиленовые — предназначены для резки листов и деталей большой ширины, часто используется при газокислородной резке, и обязательно оснащаются специальным вентилем, который регулирует мощность и скорость подачи кислорода в рабочую зону.

Универсальные резаки с эжектором — наиболее востребованные. Подобные агрегаты помогают использовать горючий газ при определенных условиях, давление должно составлять 0,03−1,5 кгс/квадратный сантиметр. Универсальное устройство может разрезать металлические изделия в разных направлениях, оно простое и удобное в применении, имеет малые габариты. С его помощью можно обрабатывать металл толщиной 3−300 мл.

Преимущества и недостатки газовых резаков

Раскроить металлические листы быстро и успешно на отдельные части требуемых форм можно по-разному:

- с помощью ручных ножниц по металлу, то толщина изделия должна составлять максимум 1,5 мм;

- газовым резаком (ацетиленовым или кислородно-пропановым);

- установкой воздушно-плазменной резки;

- с помощью угловой шлифовальной машины.

Преимущества газового оборудования для обработки такие:

- можно резать заготовки толщиной в 4−500 мм (в зависимости от типа оборудования);

- стартовые затраты на оборудование будут минимальными.

Имеет это решение и ряд недостатков:

- возникает тепловая деформация;

- иногда нужно дорабатывать кромки и делать другие операции;

стоимость получения метра прорези высока;

стоимость получения метра прорези высока;- потребуется управлять химической реакцией горения;

- ширина реза большая;

- существует риск пожара;

- нельзя раскраивать нержавейку и цветные металлы;

- при большой толщине конусность реза слишком заметна.

С помощью кислородно-ацетиленовых и плазменных резаков можно делать криволинейные контуры небольшого радиуса. При работе с оборудованием обоих видов потребуется прилагать усилия с целью контроля расстояния от поверхности изделия до мундштука или же сопла.

Проблема решается использованием специальной каретки, в которую вставляется резак. Когда вы это сделаете, то сможете обеспечить постоянное расстояние до детали во время движения. А если сменить угол наклона, то в итоге получится рез с нужным скосом для сварки.

Особенности обработки

Температура пламени в пропановом резаке составляет около 2800 градусов (в ацетиленовом этот показатель равен около 3100 градусов). Но даже так с его помощью можно хорошо раскраивать низколегированные малоуглеродистые стали, в которых содержание углерода составляет до 0,3%. Детали на основе каленой стали, которые нельзя обработать фрезеровкой, строганием или токарным оборудованием, хорошо подвергаются газовой резке.

Температура пламени в пропановом резаке составляет около 2800 градусов (в ацетиленовом этот показатель равен около 3100 градусов). Но даже так с его помощью можно хорошо раскраивать низколегированные малоуглеродистые стали, в которых содержание углерода составляет до 0,3%. Детали на основе каленой стали, которые нельзя обработать фрезеровкой, строганием или токарным оборудованием, хорошо подвергаются газовой резке.

Любой легирующий элемент самому сплаву добавляет ряд свойств, и его присутствие в определенном количестве никак не влияет на процесс резки. Медь или алюминий, улучшающие теплопроводность, помогают быстро отвести тепло от места контакта поверхности с пламенем. Так, ацетиленовым резаком работать будет невозможно, если в составе меди показатели элементов будут превышать следующие отметки:

хром — 5 процентов;

хром — 5 процентов;- вольфрам — 10%;

- марганец — 12%;

- углерод — 1,2%;

- алюминий — 0,5%;

- кремний — 4 процента.

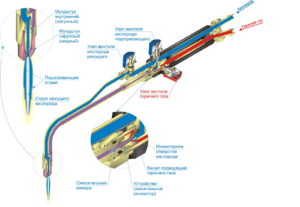

Конструкция резака

Если сварщик работает самостоятельно, то ему может часто требоваться быстро переключаться с процесса резки на сварку. А шланги отсоединять выходит быстро. Время сэкономить можно с помощью специального вставного резака для горелок. Мундштуки можно использовать с «Сотки», при смене можно получить в толщинах отверстия до 100 миллиметров.

Если говорить об устройстве резака, то оно выглядит таким образом:

- газ по шлангам поступает в корпус резака через ниппели. Пропан идет к западному вентилю, а кислород расходится на две потока, один из которых пойдет на вентиль подогревающего кислорода, а второй — на вентиль режущего кислорода, он расположен за пределами рукоятки;

при открытии вентиля подогревающего кислорода он под давлением подается в ключевое отверстие инжектора, через ряд периферийный отверстий к нему подходит пропан за счет разряжения;

при открытии вентиля подогревающего кислорода он под давлением подается в ключевое отверстие инжектора, через ряд периферийный отверстий к нему подходит пропан за счет разряжения;- в смешанном виде газы продвигаются по нижней трубке наконечника в сторону мундштуков;

- в головку наконечника резака вкручиваются внутренний и внешний мундштуки с наружной резьбой;

- по первому вентилю с центральным каналом подается кислород;

- подогревающий газ выходит из кольцевого зазора, который образовывается снаружи;

- когда появляется пламя, оно направляется на начальное место реза заготовки. Открывается вентиль режущего кислорода, когда участок нагрет до нужной температуры. Газовая струя под давлением сжигает металл и тут же выдувает его окисью.

Далее ацетиленовый или пропановый резак ведется на определенном расстоянии от металлического изделия, сзади остается узкая прорезь, которая ограничена боковой и лобовой плоскостями.

Что касается такого элемента конструкции, как мундштук, то наружный всегда должен быть медным. А вот внутренние мундштуки для ацетиленового резака должны быть медными, а для пропанового — латунными соответственно. При выборе правильного внутреннего мундштука в зависимости от толщины обрабатываемой заготовки нужно оптимизировать расход кислорода в режущей струе.

Что касается такого элемента конструкции, как мундштук, то наружный всегда должен быть медным. А вот внутренние мундштуки для ацетиленового резака должны быть медными, а для пропанового — латунными соответственно. При выборе правильного внутреннего мундштука в зависимости от толщины обрабатываемой заготовки нужно оптимизировать расход кислорода в режущей струе.

Мундштук — это расходный материал, поскольку быстро подвергается изнашиванию, а также он забивается остатками расплавленных металлов.

Ниппель для шланга должен быть сделан на основе латуни. Если вы планируете приобретать бюджетный газовый резак вместе со шлангами, то его составляющие могут быть частично алюминиевыми, что делает изделие быстро изнашиваемым, и покрыты сверху под латунь или медь.

Правила применения оборудования

Прежде чем начать использовать такой резак по назначению, его нужно будет подготовить правильным образом:

- убедитесь, правильно ли подсоединены газовые шланги. Так, шланг для подачи кислорода нужно присоединить к штуцеру с правой резьбой. А вот шланг для горючего газа — к штуцеру с левой резьбой соответственно;

- все соединения подтягиваем, затем проверяем их на герметичность, чтобы при работе смесь не подвергалась утечке.

А также рекомендуется смазать резиновые сальниковые уплотнители вентилей глицерином или специальной смазкой. И только затем уже поджигается резак и начинается процесс резки.

Последовательность действий следующая:

сначала откройте кислородный вентиль, а потом — газовый;

сначала откройте кислородный вентиль, а потом — газовый;- горючую смесь, выходящую из устройства выпуска, поджигаем;

- струю пламени отрегулируйте до нужного размера и интенсивности посредством вентилей;

- прогрейте металл, пока участок нагрева не приобретет соломенный оттенок;

- откройте вентиль режущего кислорода, начинаем процесс резки;

- после окончания резки сначала перекройте газовый, а потом кислородный вентиль;

- при сильном нагревании наконечника его опускают в холодную воду.

В процессе работы следует проявлять особую внимательность и не допускать даже малейших ошибок. Если резка выполняется вручную, нужно надеть защитную маску и специальные перчатки.

В процессе работы следует проявлять особую внимательность и не допускать даже малейших ошибок. Если резка выполняется вручную, нужно надеть защитную маску и специальные перчатки.

Одежду следует надевать на основе натуральных тканей, при работе с огнем не допускается синтетика и другие легковоспламеняющиеся материалы. А также обувь должна быть удобней, чтобы передвигаться в ней было легко и быстро, если возникнет нештатная ситуация.

Поверхность для резки металла должна быть предварительно обезжирена. Потому как если кислород вступить в реакцию даже с минимальным количеством масла, то это также может спровоцировать взрыв. Нельзя прикасаться к баллону масляными руками, также строго запрещено курение в помещении.

Если шланг с газом случайно слетает или рвется, то переживать не стоит. Часто паника провоцируется издаваемым в этот момент громким звуком. В такой ситуации нужно, как можно быстрее перекрыть сначала пропан, затем кислород.

После применения резак нужно держать в специально отведенном месте, где на него не попадет жир или масло. А редукторы нужно хранить отдельно, резак же со сварочной горелкой можно держать вместе.

Стоимость таких приборов бывает разной. Она зависит от следующих показателей:

- страна-производитель;

- назначение;

- технические характеристики;

- бренд;

- вид;

- параметры.

Наиболее дорогостоящие аппараты — американские или южнокорейские. Они отличаются высоким качеством и длительным гарантийным сроком. А вот изделия из Китая — традиционно самые дешевые и имеют сомнительное качество. Однако даже по скромной цене вы сможете отыскать качественный резак, главное — это определиться, какой его параметр для вас наиболее важен.

с целью разделки металлолома перед переплавкой во время сортировки;

с целью разделки металлолома перед переплавкой во время сортировки; керосиновые — работает с помощью керосина и применяется для обработки изделий толщиной до 20 см на основе углеродистых сталей.

керосиновые — работает с помощью керосина и применяется для обработки изделий толщиной до 20 см на основе углеродистых сталей. стоимость получения метра прорези высока;

стоимость получения метра прорези высока; хром — 5 процентов;

хром — 5 процентов; при открытии вентиля подогревающего кислорода он под давлением подается в ключевое отверстие инжектора, через ряд периферийный отверстий к нему подходит пропан за счет разряжения;

при открытии вентиля подогревающего кислорода он под давлением подается в ключевое отверстие инжектора, через ряд периферийный отверстий к нему подходит пропан за счет разряжения; сначала откройте кислородный вентиль, а потом — газовый;

сначала откройте кислородный вентиль, а потом — газовый;