Как изготавливают сверла по металлу?

Из какой стали изготавливают сверла?

- Виды материалов

- Какой вариант лучше?

- Как выбрать сверло?

Разные марки стали применяются в производстве сверл. Они должны выдерживать соответствующую марке эксплуатационную нагрузку. Поэтому при покупке инструментов важно делать выбор по их предназначению для вида предполагаемых работ.

Виды материалов

Стали быстрого действия в разрезании различаются по химическому составу, поэтому существует их маркировка.

- Материалы, содержащие примеси 10% кобальта, 22% вольфрама. Маркируются как Р6М5Ф2К8.

- Материалы, содержащие 5% кобальта, 18% вольфрама. Их марка – Р9К5.

- Сталь для сверл, содержащая по 16% кобальта и вольфрама. Их марки – Р9, Р18, другие.

Применение сталей этих марок для инструментов разной прочности для различных материалов позволяет изготавливать модели с отличительными техническими характеристиками.

Подобные сплавы делают сверла крепкими, надежными. Кромка прочная, в процессе сверления вся длина инструмента не изменяет показателей твердости, не крошится на рабочей поверхности любой плотности. Из быстрорежущей стали, имеющей легированные добавки, делают сверлящие и режущие инструменты для решения разных строительных вопросов. Применение стальных сплавов широкое:

- производство сверлящих инструментов сложной формы способом литья;

- выполнение резцов, их кромки, в которых основа производится из дешевых материалов, чтобы уменьшить стоимость инструментов;

- изготовление напайки на режущие инструменты, особенно в конструкциях сверлящих инструментов со сменной кромкой;

- выпуск фрез по технологии литья.

Какой вариант лучше?

Благодаря добавлению химических компонентов существенно меняются характеристики свойств металла. Для производства сверлящих инструментов специально создаются особые материалы, чтобы получить большое трение в момент работы. Легированная сталь дает сверлам высокие качества твердости, из-за чего их можно использовать на дрелях, перфораторах, имеющих несколько скоростных режимов.

Любое стальное сверло имеет свои технические характеристики, по которым определяется его применение.

От содержания легирующих элементов зависит марка сплава, что позволяет выбрать инструмент с точными эксплуатационными качествами.

Выбор сверлящих элементов зависит от сферы их использования.

Как выбрать сверло?

Цель использования сверлящего инструмента – делать необходимые отверстия в различных конструкциях. Сверла отличаются:

- устройством;

- материалами производства;

- сферой использования;

- стоимостью.

Цена изделий, предназначенных для металлических конструкций, резко отличается, что определяется материалами, из которых производятся такие инструменты.

Одно сверло предназначено работать с алюминиевыми изделиями, другое – с толстым железом или с нержавеющей сталью. Поэтому важно точно знать, какие материалы предстоит просверливать, из какого сплава должно быть выполнено выбираемое сверло, чтобы можно было сверлить каленую конструкцию. Тип сверла определяется его механизмом.

- Спиральные – наиболее используемые. Имеют форму металлического цилиндра, имеющего от 2 до 4 винтовых канавок, которые предназначены для отведения срезанного материала, уменьшения трения сверла о стенки производимого отверстия.

- Шнековые. Отличаются от винтовых наличием всего 1 спиральной канавки и режущего конца, оснащенного острым жалом с центровкой. Острие инструмента с резьбовой нарезкой позволяет сверлам самим углубляться в конструкцию без приложения дополнительных усилий.

СВЕРЛА ДЕЛАЮ САМ

У многих любителей самодеятельного технического творчества нередко возникает необходимость просверлить отверстие большого диаметра. Конечно, сейчас продаются специальные сверла для этого, но порой случается так, что подходящего сверла заводского изготовления под рукой в нужный момент нет. Я, например, уже не первый год работаю с металлом, строю разные самоделки, а когда возникла необходимость просверлить в швеллере № 30 с толщиной стенки 6 мм отверстие диаметром около 70 мм, то оснастки для этого в моей мастерской не оказалось. Вот и решил сделать нужный мне инструмент самостоятельно из подручных средств. Надеюсь, мой опыт будет полезен и другим самодельщикам. Предлагаю несколько вариантов приспособлений, пригодных для решения обозначенной задачи.

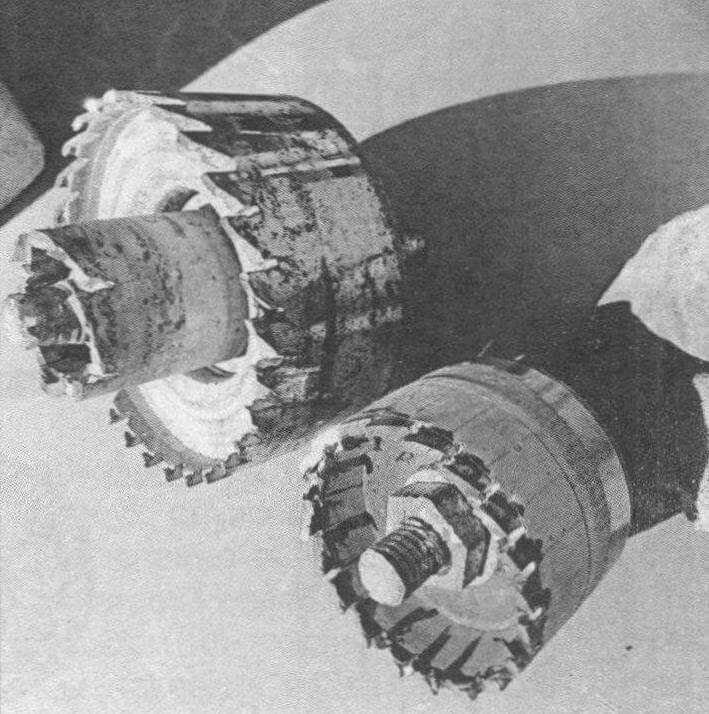

СВЕРЛО ИЗ… ПОДШИПНИКА

Взял отслуживший свое ступичный двухрядный автомобильный шариковый подшипник. Обоймы таких изготавливаются из высокопрочных сталей ШХ15 или ШХ20 твердостью 65 единиц по НRС. Я рассудил так: если сделать из внешней обоймы зубчатую коронку, то она должна «взять» металл более низкой твердости – тот же строительный швеллер, например, из конструкционной стали. Разумеется, долго такой «самопал» не прослужит, много отверстий не сделаешь, но мне много и не требуется. А уж дерево или гипсокартон им можно будет обработать запросто.

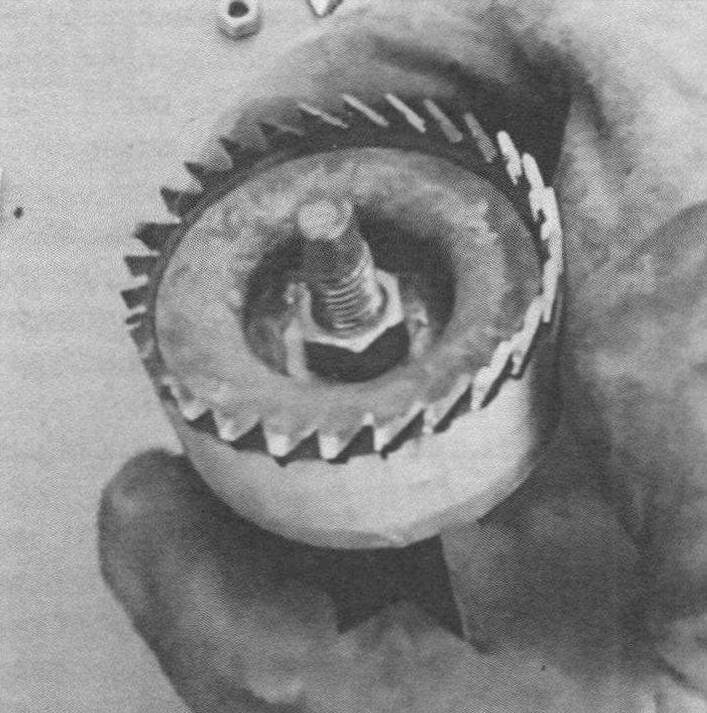

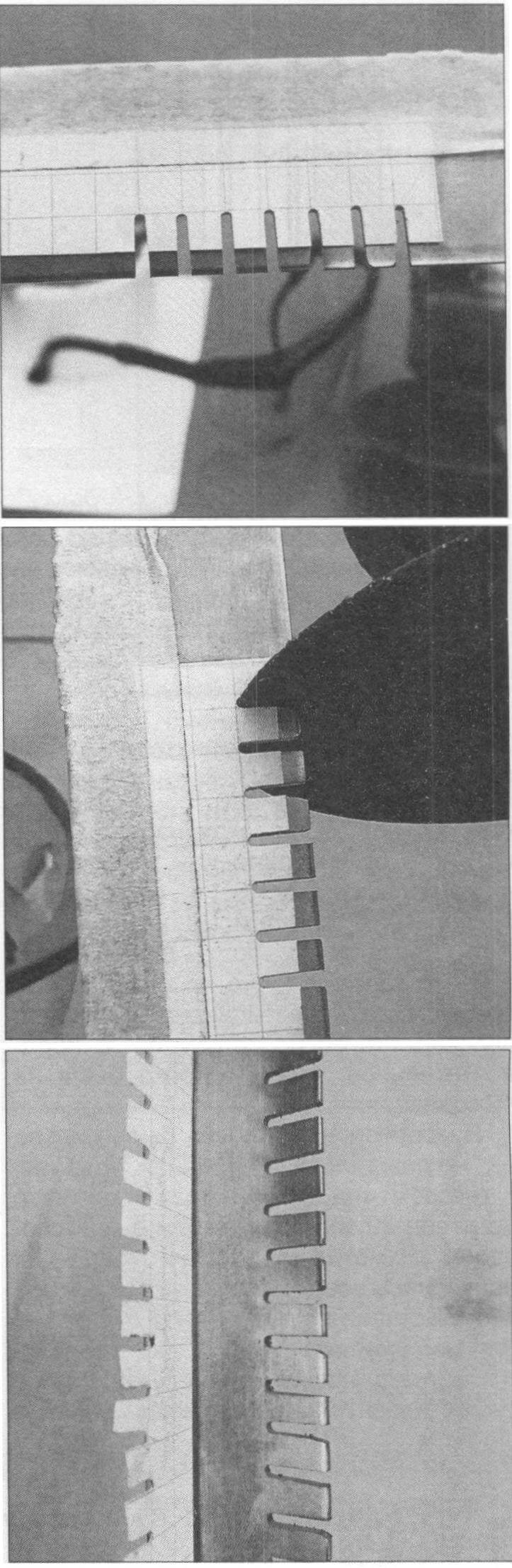

Вытряхнув из внешней обоймы подшипника все содержимое, разметил с одного торца зубья. Для этого наклеил на обойму шаблон, представляющий собой полоску, вырезанную из школьной разлинованной тетрадки. Маркером, контролируя линейкой, разметил зубья равномерно по всей окружности с учетом направления вращения будущего сверла.

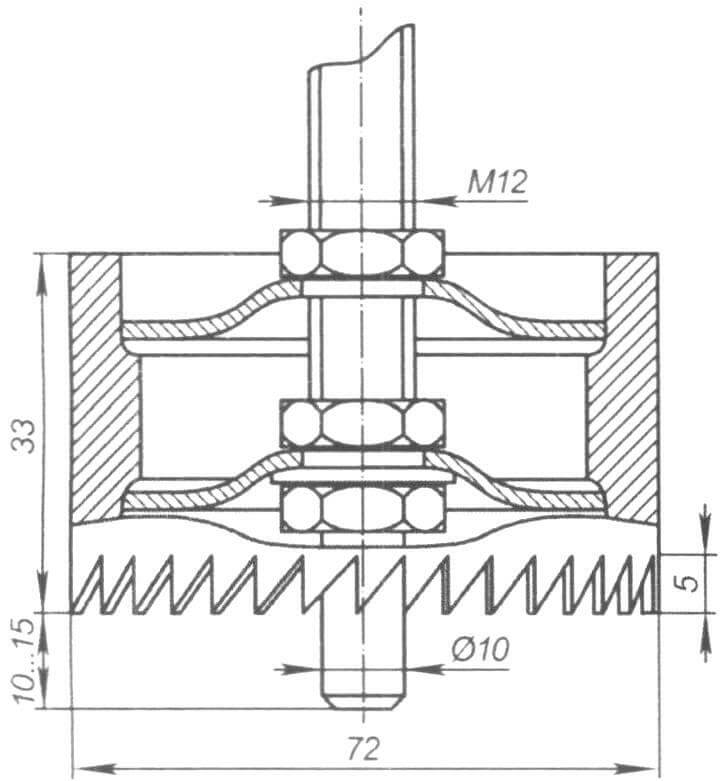

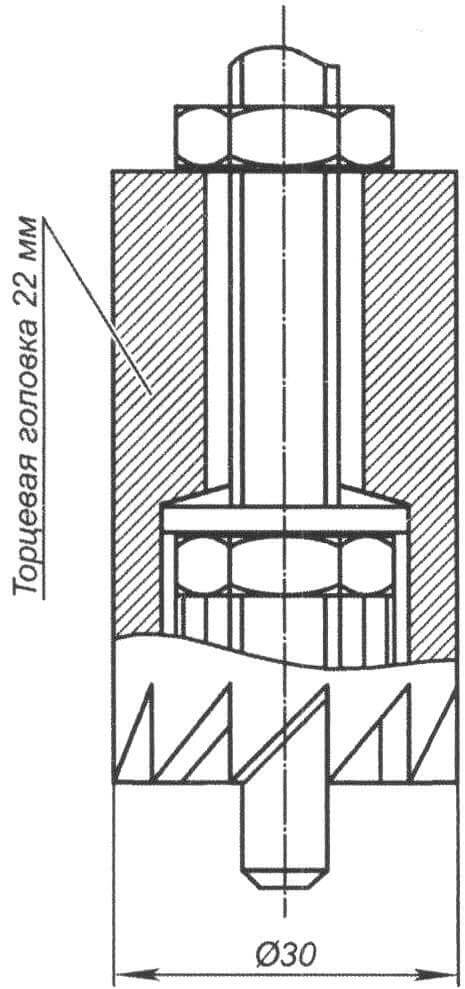

Эскиз сверла из ступичного шарикоподшипника внешним диаметром 72 мм

Эскиз сверла из ступичного шарикоподшипника внешним диаметром 72 мм

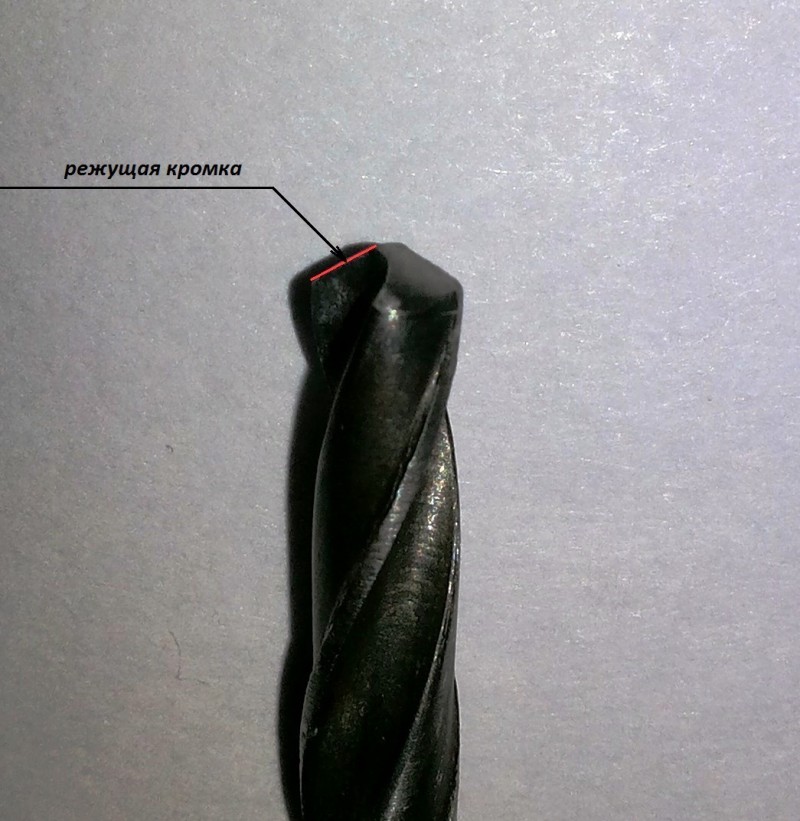

Передняя кромка зуба делается перпендикулярно линии торца обоймы или с небольшим наклоном. Наклон зависит от твердости обрабатываемого материала: чем материал мягче, тем профиль зуба должен быть острее. Задняя кромка представляет собой диагональную линию, соединяющую вершину одного зуба с основанием соседнего. Затем, взяв «болгарку», вырезал зубья по нанесенной разметке. Их высота равна 10 мм.

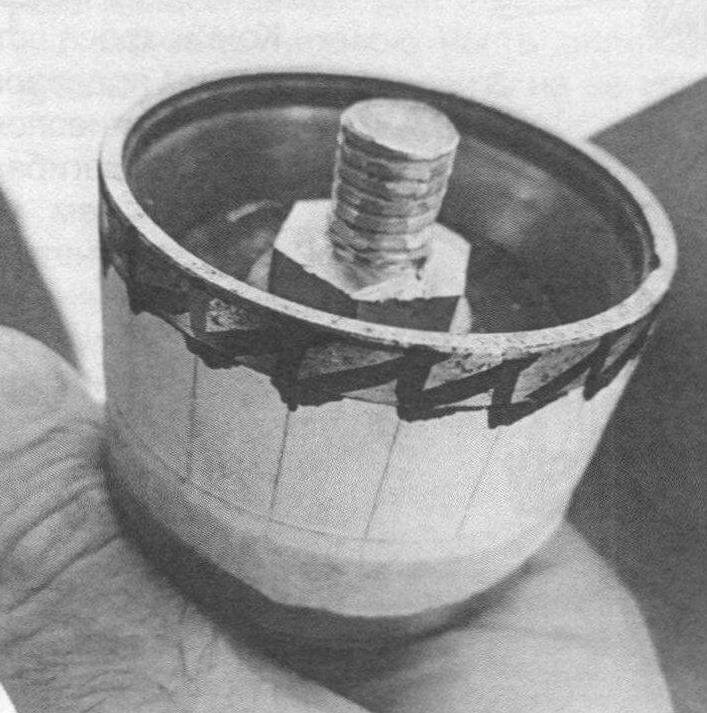

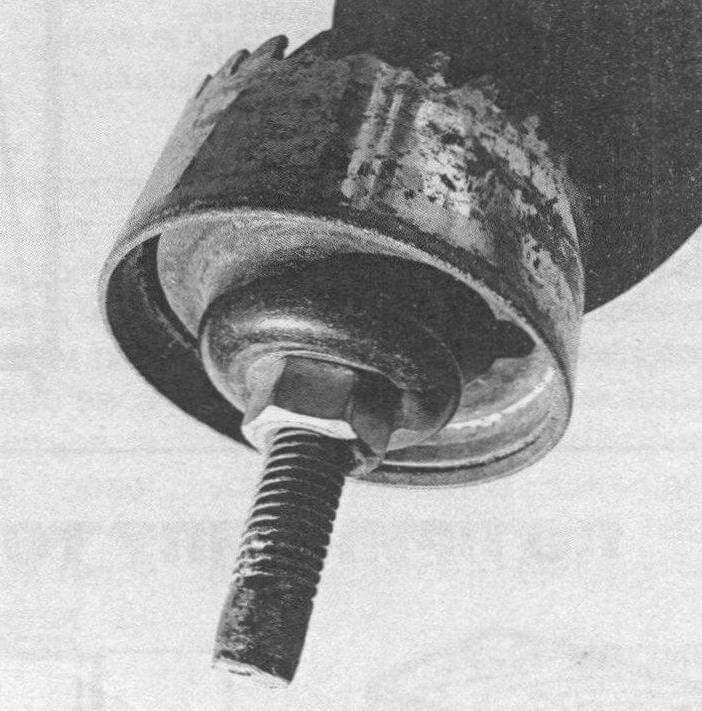

Теперь нужно как-то закрепить обойму с режущей кромкой в патроне сверлильного станка или дрели (как в моем случае). Для этого я использовал выпуклые чашки крепления штока автомобильного амортизатора – они почти без зазора вошли внутрь самодельной «коронки». Если не входят, то нужно подогнать их диаметр под внутренний диаметр обоймы. Стягивая шпилькой М12 чашки, установленные своей выпуклой частью к дрели, зажимаем обойму подшипника между ними. Со стороны зубьев чашка зажимается с двух сторон гайками. Над режущей кромкой шпилька возвышается на 10 – 15 мм, и на этой длине она стачивается до диаметра 10 мм – это необходимо для центровки сверла в обрабатываемой детали. То есть, по центру будущего отверстия большого диаметра нужно предварительно сделать «направляющее» отверстие диаметром 10 мм. При этом важно отцентрировать сверло относительно оси вращения – шпильки М12, если диаметр отверстия в чашке больше. Здесь поможет шайба 12 мм под гайкой, подобранная по внешнему диаметру так, чтобы она соприкасалась внешней кромкой с вогнутой поверхностью чашки.

Наклон передней кромки зуба зависит от твердости обрабатываемого материала

Наклон передней кромки зуба зависит от твердости обрабатываемого материала  Зубья следует нарезать с равномерным шагом, воспользовавшись бумажным шаблоном

Зубья следует нарезать с равномерным шагом, воспользовавшись бумажным шаблоном  Чашки штока автомобильного амортизатора отлично фиксируют обойму на оси

Чашки штока автомобильного амортизатора отлично фиксируют обойму на оси  Ассортимент ступичных подшипников позволяет делать сверла разных диаметров

Ассортимент ступичных подшипников позволяет делать сверла разных диаметров

Итак, самодельное сверло готово. Работать им следует на небольшой скорости, поливая место реза смазочноохлаждающей жидкостью, в качестве которой я обычно применяю мыльную воду. Мощность сверлильного оборудования должна быть достаточной, чтобы сверло не останавливалось.

Ассортимент ступичных подшипников данного типа довольно велик, поэтому можно подобрать диаметр сверла в соответствии с практически любой задачей. Достаточно пройти по автомастерским – старые ненужные подшипники и амортизаторы там, как правило, просто выбрасываются в металлолом.

Однако высокоуглеродистую или нержавеющую сталь AiSi304 толщиной 1,5 мм таким сверлом мне «взять» не удалось… Что ж, значит, будем делать другое!

БЫЛА ПИЛА – СТАЛО СВЕРЛО

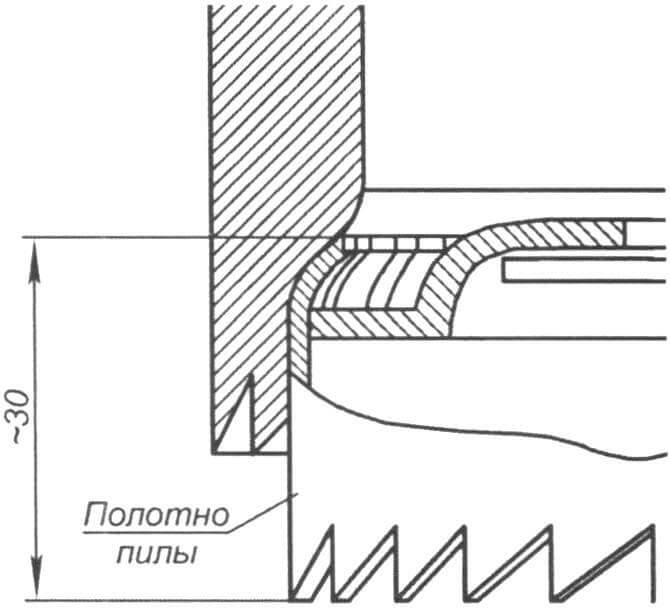

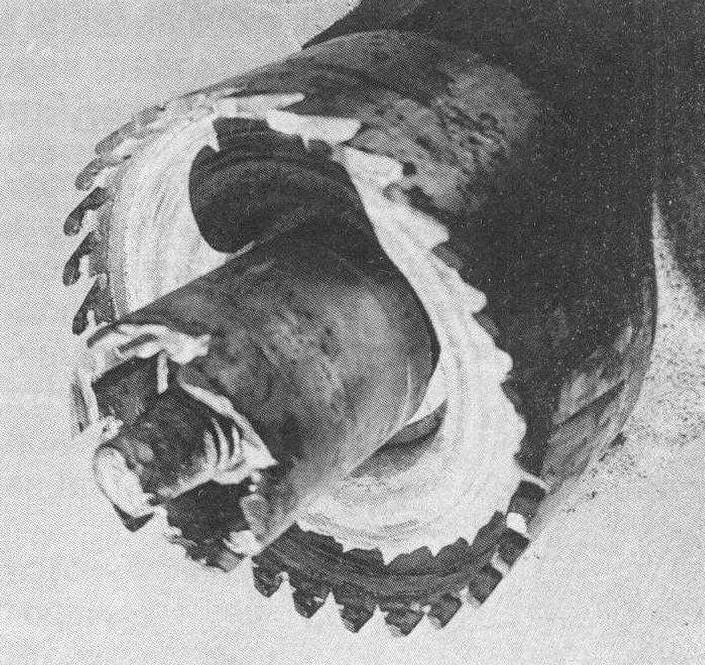

В основе – все то же сверло из подшипника. Причем, можно использовать даже окончательно затупившееся, поскольку теперь оно будет выполнять лишь вспомогательные функции. В режущей части этого инструмента используется кусок полотна ленточной пилы шириной 30 мм, изготовленной из высокоуглеродистой стали.

Стоит отметить, что встречаются полотна пил из самых разных марок стали, поэтому, прежде чем приступать непосредственно к изготовлению приспособления, рекомендую провести небольшое тестирование. С силой надавив на полотно, попробуйте оставить царапину на материале, который планируется сверлить. Если след четкий и образуется стружка, то все в порядке – такая пила подходит. Если же явного задира и стружки нет, то это полотно не годится для данной задачи – нужно поискать другое, потверже.

Фрагмент эскиза сверла с режущей кромкой из ленточной пилы

Фрагмент эскиза сверла с режущей кромкой из ленточной пилы

Длину режущей части будущего сверла прикинуть нетрудно: она равна внутреннему диаметру обоймы подшипника, умноженному на число π. Затем на пилу со стороны, противоположной зубьям, наклеиваем бумажный шаблон, и при помощи «болгарки» делаем равномерно по всей длине прорези на глубину около 7 мм, они должны быть перпендикулярны кромке.

Далее берем кусок трубы с внешним диаметром несколько меньше внутреннего диаметра обоймы подшипника и разрезаем его с одной стороны вдоль. В полученную прорезь вставляем край пилы и оборачиваем ее вокруг трубы. На этом этапе обязательно нужно использовать защитные очки и рукавицы, поскольку упругая жесткая пила может и лопнуть. Кстати, не стоит забывать о средствах индивидуальной защиты и беря в руки «болгарку» – помните о технике безопасности! У получившегося цилиндрического сегмента немного подгибаем (не снимая очки!) выпиленные ранее зубья гребенки внутрь.

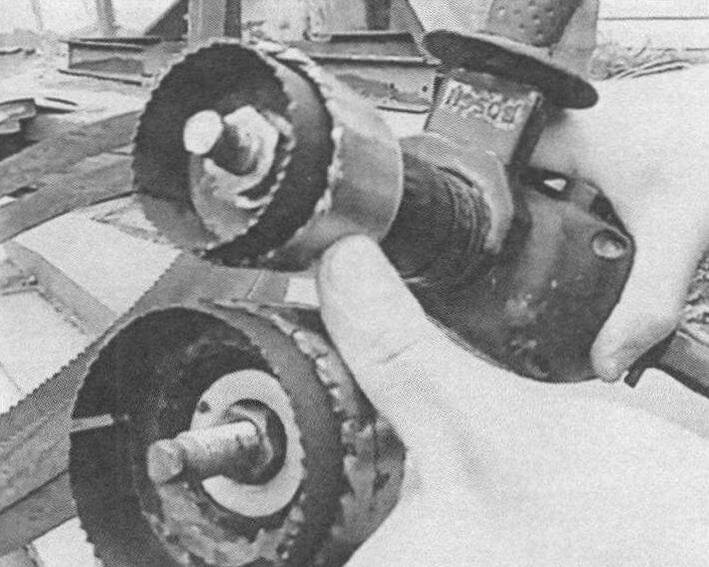

Сверло из подшипника здесь служит оснасткой для закрепления пилы

Сверло из подшипника здесь служит оснасткой для закрепления пилы  Марка ленточной пилы подбирается в зависимости от твердости обрабатываемого материала

Марка ленточной пилы подбирается в зависимости от твердости обрабатываемого материала  Используя СИЗ (очки, перчатки), по шаблону делаем насечку на гладкой стороне отрезка ленточной пилы и загибаем зубья получившейся гребенки немного внутрь

Используя СИЗ (очки, перчатки), по шаблону делаем насечку на гладкой стороне отрезка ленточной пилы и загибаем зубья получившейся гребенки немного внутрь

Чашку со стороны режущей кромки сверла из подшипника нужно доработать по диаметру, чтобы между ней и обоймой свернутый отрезок пилы проходил как можно более плотно. Вставляем пилу в обойму до упора, так чтобы она выступала над обоймой на 10-15 мм. Сильно затягивая гайки на центральной шпильке, зажимаем пилу в обойме. Центрирование сверла производим аналогично описанному выше варианту.

Проверено: такому сверлу «по зубам» (буквально) даже работа с «нержавейкой»! Но как быть, если нужно проделать отверстия не столь значительного диаметра, но все же существенно большего, чем диаметры сверл, обычно использующихся в быту? Скажем, от 20 до 30 мм. На этот случай я тоже изготовил оснастку.

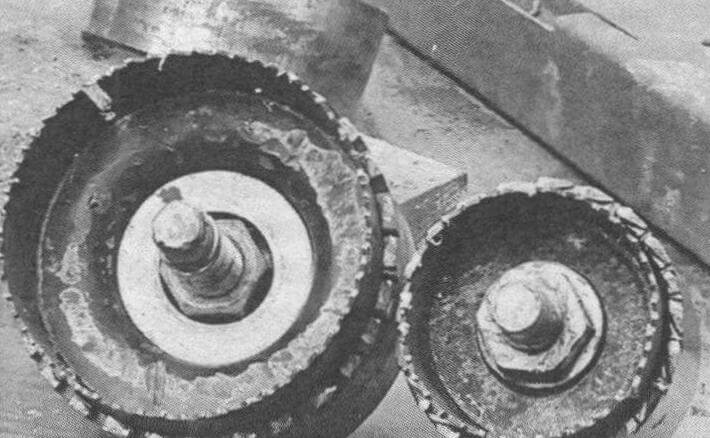

ВТОРАЯ ЖИЗНЬ ТОРЦЕВОЙ ГОЛОВКИ

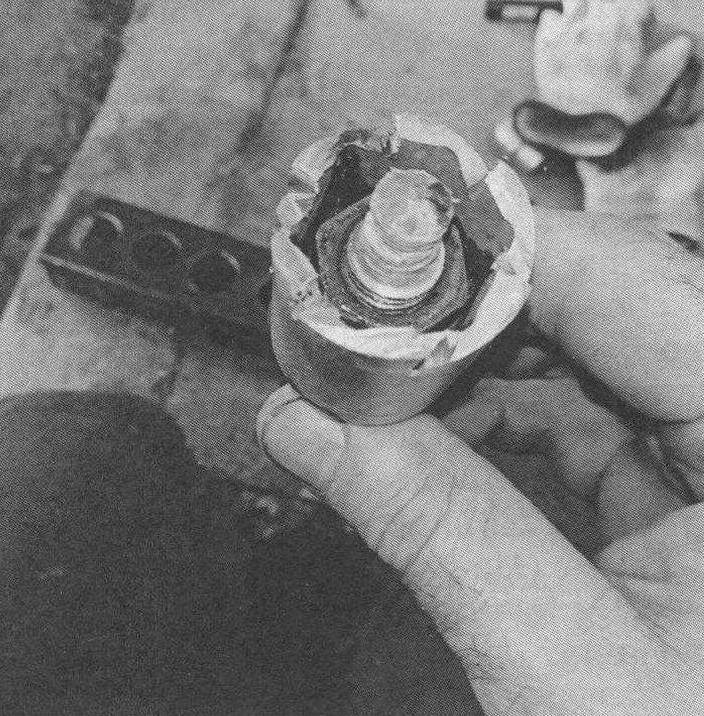

Твердость данного инструмента составляет около 40 единиц по НRС, соответственно, он годится для работы с более мягкими материалами. В качестве заготовки используется торцевая инструментальная головка. Если не жалко, можно взять нормальную, пригодную для откручивания-закручивания гаек, но мне в руки попала уже треснувшая в нескольких местах и практически бесполезная по прямому назначению. Хотя, сразу скажу, брать дешевую китайскую головку точно не стоит – она, скорее всего, «пластилиновая», и ничего просверлить ей не получится. И предпочтительнее, чтобы головка была на 12 граней.

Эскиз сверла из торцевой инструментальной головки

Эскиз сверла из торцевой инструментальной головки  В качестве заготовки для сверла лучше использовать 12-гранную инструментальную головку

В качестве заготовки для сверла лучше использовать 12-гранную инструментальную головку  Такому самодельному сверлу «по зубам» дерево, шифер, гипсокартон и другие, не самые твердые материалы

Такому самодельному сверлу «по зубам» дерево, шифер, гипсокартон и другие, не самые твердые материалы  Шаг и величина зубьев могут быть самыми разными – есть возможность для экспериментов!

Шаг и величина зубьев могут быть самыми разными – есть возможность для экспериментов!  Сверло из золовки можно использовать и как самостоятельный инструмент, и как оснастку для сверла из подшипника

Сверло из золовки можно использовать и как самостоятельный инструмент, и как оснастку для сверла из подшипника

В моем случае головка была сильно б/у, но довольно качественная, ударная, с гнездом «на 22». Внешний диаметр ее равен 30 мм. Описанным выше способом разметил и нарезал зубья – их получилось всего шесть, высотой около 5 мм. Вставил в центральное отверстие головки шпильку М12 и собрал сверло – думаю, идею читатель уже хорошо уяснил. Центрирование шпильки осуществил подбором шайбы, надетой на нее и плотно соприкасающейся с внутренними гранями головки. Хвостовик, возвышающийся над режущей кромкой на 10 – 15 мм, обеспечивает центровку при сверлении.

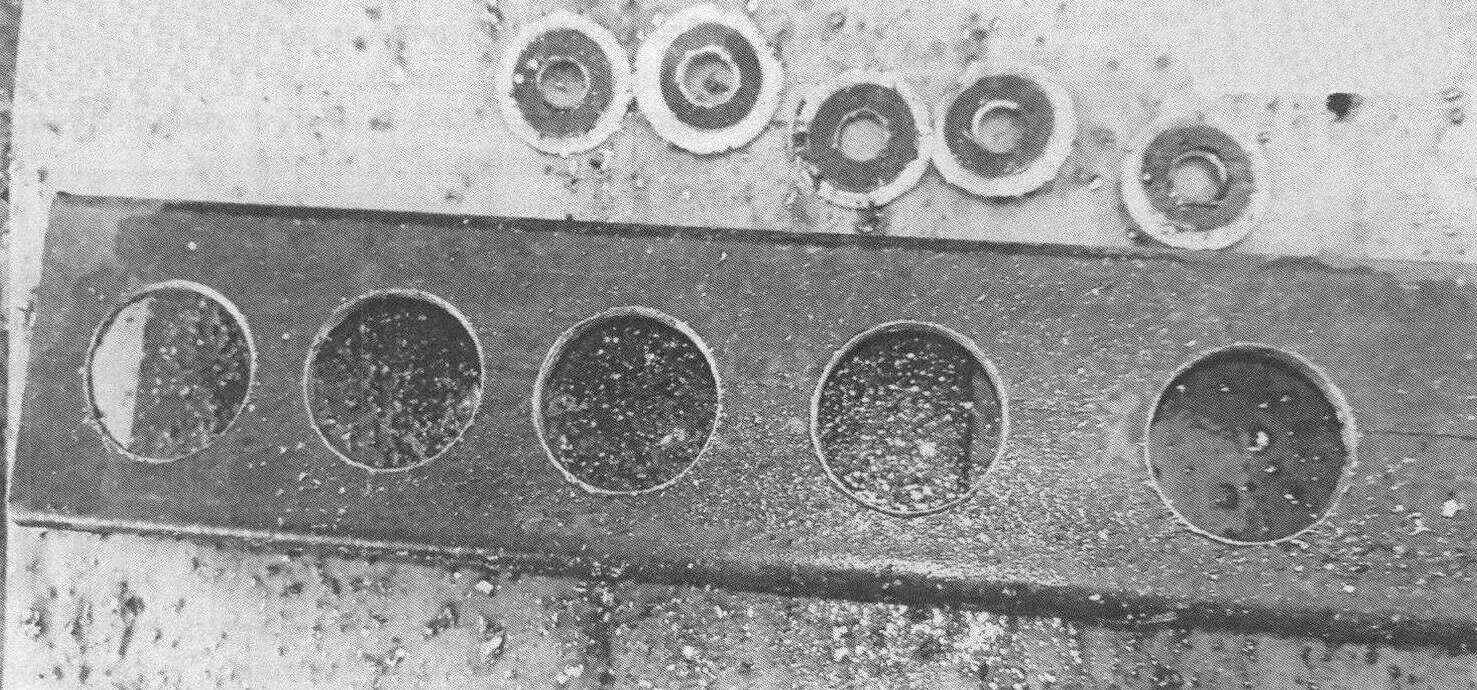

Толщина стенки этого профиля 2 мм, отверстия диаметром 70 мм сделаны в нем самодельным сверлом – хорошая работа!

Толщина стенки этого профиля 2 мм, отверстия диаметром 70 мм сделаны в нем самодельным сверлом – хорошая работа!

Подведу итоги. Все три сверла, сделанные мной из «чермета», работают. Они прекрасно сверлят пластик, гипсокартон, резину, шифер, дерево, ячеистые блоки, алюминий, медь, низкоуглеродистые стали (типа Ст.3). Нержавеющая сталь поддается только сверлу из ленточной пилы. Понятно, что стойкость и долговечность самодельного инструмента зависят как от твердости обрабатываемого материала, так и от качества используемых для изготовления заготовок. Для работ по дереву, например, его хватит надолго, а при сверлении среднеуглеродистой стали сверло понадобится, скорее всего, часто перетачивать. Главное же достоинство такой оснастки – в доступности. Для ее изготовления нужны ничего не стоящие бросовые материалы, которые найдутся в хозяйстве любого самодельщика, а в результате получаются очень даже полезные вещи.

Рустам ШЕЙКО, г. Заславль (Беларусь)

Виды сверл: типы, назначение, особенности

Виды сверл в зависимости от формы рабочей поверхности

Винтовое или спиральное. Самое востребованное сверло, используется для сверления самых различных материалов. Длина спирального сверла может достигать 28 см, диаметр – 80 мм.

Плоское или перьевое. Используется для сверления преимущественно глубоких, больших по диаметру отверстий. Рабочая часть имеет форму лопатки, в центре которой расположено выступающее острие для центровки. Лопатка может быть выполнена заодно с хвостовиком или быть сменной и крепиться к стержню с помощью державки или борштанги.

Сверло для глубокого сверления. Предназначено для выполнения отверстий, глубина которых, по меньшей мере, в 5 раз больше, чем диаметр. Сверло глубокого сверления имеет два винтовых канала, по которым в зону реза подается охлаждающая эмульсия. Каналы могут располагаться внутри сверла либо в припаянных трубках.

Сверло одностороннего реза. Применяется для сверления отверстий, к которым предъявляются повышенные требования в отношении точности. Сверла одностороннего резания имеют опорную плоскость и две режущие кромки, расположенные с одной стороны от центра.

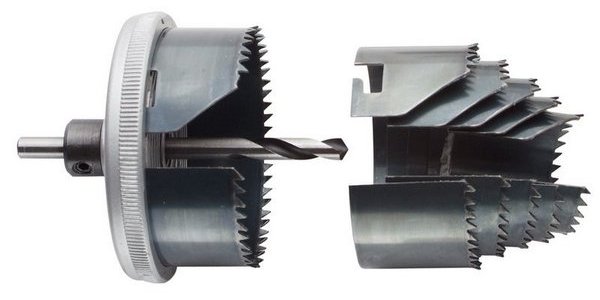

Коронка или кольцевое сверло. По виду это полый цилиндр. Резание осуществляется стенкой цилиндра, на которой располагается режущая кромка. Сверление получается в виде кольца, внутри которого находится нетронутый материал (керн). После сверления он обычно остается в коронке, нужно только вытряхнуть его.

Центровочное сверло. С его помощью выполняется засверливание (наметка) центра.

Ступенчатое сверло. Относительно новый вид инструмента. Ими удобно сверлить листовой материал, особенно в тех случаях, когда нужно получить большое по диаметру отверстие – до 3,5 см и более.

По форме получающегося отверстия сверла подразделяются на конические, цилиндрические и ступенчатые.

Типы хвостовиков

В зависимости от формы и способа крепления в патроне или шпинделе хвостовики бывают:

- цилиндрические – наружная поверхность имеет форму цилиндра;

- конические – поверхность выполнена в виде конуса;

- граненые – на наружной поверхности имеются 3, 4 или 6 граней;

- типа SDS – хвостовик для крепления в патроне с особым фиксирующим механизмом.

Крепление самых распространенных в быту цилиндрических сверл производится в обычном патроне. Инструменты с коническим хвостовиком предназначены для использования на станках. Хвостовик типа SDS рассчитан на закрепление в перфораторе.

Технология изготовления сверл

Сверла относительно небольших диаметров (до 8-10 мм) обычно изготавливают из цельного прутка стали или сплава. Чаще всего используется быстрорежущая сталь марок Р9, Р9К15, Р18. Сверла больших диаметров изготавливают с помощью сварки; режущая часть выполняется из быстрорежущей стали, а хвостовик – из обычной углеродистой.

Для сверления твердых материалов – закаленной и легированной стали, камня, бетона – применяют сверла, которые на конце имеют припаянные твердосплавные пластины из победита или другого твердого сплава. Режущие кромки пластин могут иметь различную конфигурацию: винтовую, скошенную или прямую.

Виды покрытия

Сверла покрывают с разной целью: предохранения от коррозии, упрочнения поверхностного слоя, улучшения теплоотдачи, снижения трения. Самая распространенная и недорогая операция – оксидирование. Сверло покрывается оксидной пленкой черного цвета, которая защищает его от ржавчины и перегрева.

Покрытие нитридом титана (TiN) повышает срок службы сверла не менее чем в три раза. Однако такие сверла нельзя затачивать, поскольку при этом снимается упрочненный слой. Использующийся также для покрытия карбонитрид титана (TiCN) по своим свойствам близок к TiN.

Титано-алюминиевый нитрид (TiAlN) делает сверло еще более прочным. При его использовании инструмент может проработать в 5 раз дольше обычного.

Самым прочным покрытием считается алмазное напыление. Это и неудивительно. Алмаз занимает первое место по твердости среди прочих материалов. Сверла с алмазным напылением могут использоваться для сверления практически любых по твердости материалов, в том числе и каменных.

О чем говорит окраска сверла?

По цвету покрытия можно примерно определить характеристики сверла. Сверла обычного качества имеют характерную для стали серую краску.

Черный цвет говорит о том, что сверло подвергалось оксидированию. То есть, оно защищено от коррозии, и имеет улучшенные теплоотводящие свойства.

Легкий золотистый оттенок сообщает о том, что сверло прошла процедуру отпуска, во время которого снимаются внутренние напряжения.

Нитридное титановое покрытие проявляет себя ярким блеском позолоты. Сверла с ним имеют увеличенный срок службы и низкое трение при сверлении. Хотя они и стоят дороже, но с лихвой оправдывают свою цену длительной эксплуатацией.

Алмазное напыление можно узнать по желтому цвету и порошкообразной фактуре.

Сверла для металла

Для сверления металлов (стали, чугуна, цветных сплавов) обычно применяют спиральные сверла. Их продольные канавки хорошо справляются с отведением стружки, образующейся при сверлении.

Обрабатываемые материалы имеют различную твердость. Поэтому для их сверления должны использоваться сверла с разной твердостью рабочей части. Для обработки закаленных, легированных, жаропрочных сталей необходимо применять цельные твердосплавные сверла или те, которые имеют на кончике припаянные пластины из твердого сплава.

Сверла для древесины

Относительно небольшие отверстия до 12 мм в древесине или древесных композитах (ДСП, МДФ) можно сверлить обычным спиральным сверлом для металла. Но отверстия, к которым предъявляются повышенные требования по точности размеров и чистоте поверхности выполняют сверлами, специально предназначенными для древесины. Их изготавливают из инструментальной или углеродистой стали и для металла они не годятся.

Спиральные сверла. Предназначены для сверления малых и средних по диаметру отверстий. Как уже отмечалось, вместо них можно использовать спиральные сверла для металла, но отверстия после них получаются хуже качеством.

Винтовые сверла. Имеют острую режущую кромку и шнекоподобную форму. Благодаря последней из отверстия легко удаляется стружка. Это качественные сверла, которые применяют, если требуется получить глубокое отверстие с гладкой стенкой.

Перьевые сверла. Используются для получения отверстий относительно больших диаметров – от 10 до 25 мм и более. Это самые простые и недорогие сверла, их можно даже изготовить самому из подходящей пластины и круглого стержня. Но качество отверстий после них получается невысоким – шершавые стенки, не очень точные размеры.

Коронка. Термин «коронка» говорит о том, что этот инструмент выполнен в виде полого цилиндра, на кромках которого располагаются зубья. Сверление получается в виде кольца, из которого затем удаляется внутренняя часть. Коронка – незаменимый инструмент, если требуется получить большое отверстие – до 100 мм и более. В магазинах ее предлагают в виде набора, в котором имеется оправка, центровочное сверло с хвостовиком и несколько коронок разных диаметров.

Сверло Форснера. Это инструмент для выполнения точных отверстий в древесине (особенно мягкой), ДСП, ламинате и пр. У него имеется центровочное острие и подрезатель с острой кромкой. Благодаря последнему отверстие получается точным и гладким. Если нужно получить глухое отверстие с гладкими стенками и точными размерами, сверло Форснера справится с этой работой наилучшим образом.

Сверла для каменных материалов

Для сверления кирпича, бетона, натурального или искусственного камня обычные сверла по металлу не годятся. Они мгновенно тупятся. Сверло или бур для каменных материалов должны иметь наконечник из твердых сплавов.

Сама операция сверления бетона, кирпича или камня также имеет особенности. Кроме вращательного движения, сверло или бур, вставленные в перфоратор, осуществляют еще и ударно-поступательное. Т. е. камень, по сути, не режется, а дробится.

Бур или сверло для перфоратора может иметь обычный цилиндрический, или особый стандартизированный хвостовик типа SDS (SDS-top, SDS-max или SDS-plus). Его преимущество состоит в том, что вставка и извлечение бура из патрона осуществляется без ключа и очень быстро, одним движением.

Небольшие и средние по диаметру отверстия в кирпиче и бетоне сверлят буром или сверлом с твердосплавным наконечником. Инструмент имеет форму шнека.

Если требуется просверлить большое отверстие, то применяют коронку с твердосплавными зубьями или алмазным напылением. Бурение может быть влажным (с подачей воды для охлаждения) и сухим. По окончании сверления внутри коронки остается керн – цилиндрический кусок вырезанного материала.

Твердосплавные пластины, припаянные к сверлу или буру, имеют разную твердость. Для сверления гранита применяются буры с пластинами из победита высокой твердости. Для работы с бетоном или кирпичом годятся средние или мягкие по твердости марки победита.

Сверла для керамики и стекла

Керамическую плитку или стекло сверлят коронкой или специальным копьевидным инструментом. Его наконечник изготовлен либо из победита, либо из карбида вольфрама. Если специализированный инструмент для стекла или плитки отсутствует, можно использовать сверло для бетона. Только обязательно острое, и работать им нужно осторожно, поскольку его форма не совсем подходит для такой работы.

Копьевидное сверло для плитки из керамики и коронка с алмазным напылением.

Коронка для стекла и кафеля почти не отличается от коронки для камня. Только на ее режущей кромке вместо зубьев имеется алмазное напыление.

Для сверления в кафеле больших отверстий используют инструмент, называемый балериной. Он напоминает обычный циркуль. Сверление производится с изнаночной стороны плитки. Обороты дрели устанавливают на минимум.

Универсальные сверла

Кроме вышеперечисленных специализированных сверл, есть еще универсальные. Ими можно обрабатывать практически любые материалы – кирпич с бетоном, плитку, дерево, пластик, алюминий, сталь. Универсальные сверла имеют хитроумную заточку, которая способна резать любой материал. Это очень удобно в тех случаях, когда приходится работать одновременно с разными материалами. Например, при ремонте квартиры.

Из какой стали изготавливают сверла?

- Виды материалов

- Какой вариант лучше?

- Как выбрать сверло?

Разные марки стали применяются в производстве сверл. Они должны выдерживать соответствующую марке эксплуатационную нагрузку. Поэтому при покупке инструментов важно делать выбор по их предназначению для вида предполагаемых работ.

Виды материалов

Стали быстрого действия в разрезании различаются по химическому составу, поэтому существует их маркировка.

- Материалы, содержащие примеси 10% кобальта, 22% вольфрама. Маркируются как Р6М5Ф2К8.

- Материалы, содержащие 5% кобальта, 18% вольфрама. Их марка – Р9К5.

- Сталь для сверл, содержащая по 16% кобальта и вольфрама. Их марки – Р9, Р18, другие.

Применение сталей этих марок для инструментов разной прочности для различных материалов позволяет изготавливать модели с отличительными техническими характеристиками.

Подобные сплавы делают сверла крепкими, надежными. Кромка прочная, в процессе сверления вся длина инструмента не изменяет показателей твердости, не крошится на рабочей поверхности любой плотности. Из быстрорежущей стали, имеющей легированные добавки, делают сверлящие и режущие инструменты для решения разных строительных вопросов. Применение стальных сплавов широкое:

- производство сверлящих инструментов сложной формы способом литья;

- выполнение резцов, их кромки, в которых основа производится из дешевых материалов, чтобы уменьшить стоимость инструментов;

- изготовление напайки на режущие инструменты, особенно в конструкциях сверлящих инструментов со сменной кромкой;

- выпуск фрез по технологии литья.

Какой вариант лучше?

Благодаря добавлению химических компонентов существенно меняются характеристики свойств металла. Для производства сверлящих инструментов специально создаются особые материалы, чтобы получить большое трение в момент работы. Легированная сталь дает сверлам высокие качества твердости, из-за чего их можно использовать на дрелях, перфораторах, имеющих несколько скоростных режимов.

Любое стальное сверло имеет свои технические характеристики, по которым определяется его применение.

От содержания легирующих элементов зависит марка сплава, что позволяет выбрать инструмент с точными эксплуатационными качествами.

Выбор сверлящих элементов зависит от сферы их использования.

Как выбрать сверло?

Цель использования сверлящего инструмента – делать необходимые отверстия в различных конструкциях. Сверла отличаются:

- устройством;

- материалами производства;

- сферой использования;

- стоимостью.

Цена изделий, предназначенных для металлических конструкций, резко отличается, что определяется материалами, из которых производятся такие инструменты.

Одно сверло предназначено работать с алюминиевыми изделиями, другое – с толстым железом или с нержавеющей сталью. Поэтому важно точно знать, какие материалы предстоит просверливать, из какого сплава должно быть выполнено выбираемое сверло, чтобы можно было сверлить каленую конструкцию. Тип сверла определяется его механизмом.

- Спиральные – наиболее используемые. Имеют форму металлического цилиндра, имеющего от 2 до 4 винтовых канавок, которые предназначены для отведения срезанного материала, уменьшения трения сверла о стенки производимого отверстия.

- Шнековые. Отличаются от винтовых наличием всего 1 спиральной канавки и режущего конца, оснащенного острым жалом с центровкой. Острие инструмента с резьбовой нарезкой позволяет сверлам самим углубляться в конструкцию без приложения дополнительных усилий.

Как изготавливают сверла по металлу?

Среди всего инструмента, предназначенного для обработки металла, сверла пользуются хорошим спросом как в быту, так и на производстве. Большой ассортимент, предлагаемый на рынке ведущими производителями, ставит в тупик, когда нужно выбрать то, что подходит лучше всего как по цене, так и техническим характеристикам.

Краткое содержимое статьи:

Классификация

Существуют сверла по металлу следующих видов:

- Универсальные спиральные, под любые отверстия;

- Конического типа, рассчитанные на использование в токарных станках, так как требуют повышенного контроля в процессе работы;

- Ступенчатой формы. Режущие кромки – различного диаметра, что позволяет не только просверливать отверстия, но и делать его расточку;

- Фрезы кольцевые или сверла корончатого типа. Используются также для обработки дерева, характеризуются легкостью в процессе работы, с их помощью можно получить отверстия с минимальной шероховатостью.

Также сверла классифицируют по размеру (длина/диаметр режущих кромок):

- По ГОСТ-у 4010-77 – короткие;

- По ГОСТ-у 10902-77 – удлиненные;

- По ГОСТ-у 886-77 – длинные

Особенности выбора

Для использования в быту лучше не брать набор сверл, которые будут валяться без дела, ждать своего часа. Также не стоит покупать китайские подделки.

Профессионалы рекомендуют покупать сверла, ориентируясь на тип дрели, диаметр отверстий. Не стоит покупать дешевый китайский набор инструмента для бытового использования.

Лучше одно – но качественное, чем пачка ненужного дешевого железа!

Для этого идеально подойдут сверла спирального вида. Остальные типы используют в основном в производстве, на фрезерных, токарно-режущих станках и прочем производственном специализированном оборудовании.

Сверла спиральные

Применяют, когда нужно сделать отверстие в различных стальных материалах, чугуне, цветных металлах. Преимущество их в том, что они отводят использованный металл – стружку через специально вырезанные на своей поверхности продольные, симметрично извивающиеся по диаметру сверла канавки.

От прочих разновидностей сверл, отличаются формой своей торцевой части – хвостовика. Он может быть:

- Цилиндрический;

- Конический;

- Шестигранный.

Сверла с цилиндрическим хвостовиком вставляются напрямую в пиноль токарного станка, конические и шестигранные – через спецпатрон.

В ручную дрель рабочий инструмент первого типа не подходит, так как будет проворачиваться в шлицах при сверлении. Наилучший вариант – с шестигранным хвостовиком.

В фотокаталогах, цветных прайсах можно увидеть различные наборы сверл, отличающихся между собой цветом, размером и маркировкой. Эти внешние данные имеют важное значение при выборе сверл по металлу, влияют на их характеристики.

Характерные особенности

Технические параметры выпускаемых сверл зависят от цвета:

Черного цвета – указывает на повышенную износостойкость изделия;

Сверло светло-золотистого оттенка означает, режущий инструмент не обладает повышенной хрупкостью, ему сделан при изготовлении отпуск, чтобы снять внутреннее напряжение;

Яркий золотистый – способность уменьшать трение во время работы, изделия отличаются хорошей прочностью;

Серый – инструмент рассчитан на малый срок эксплуатации, самый дешевый, низкого качества.

Запомнив цвет сверла, обращаем внимание на диаметр рабочей кромки, который определяет его маркировку. Инструмент малых размеров (до двух миллиметров) не маркируется. Буква «Р» – самая первая буква, означает, что при изготовлении сверла применялась быстрорежущая сталь.

Наличие легирующих элементов (титана, кобальта, вольфрама) будет обозначено соответствующим буквенно-цифровым кодом, принятым согласно ГОСТ для маркировки.

Все технические данные о сверле можно прочесть на его хвостовике:

- Какой диаметр;

- Узнать о твердости стали;

- Какие в сплаве легирующие элементы;

- Понять технологию, производителя.

Как упоминалось, на сверлах маленького диаметра маркировка отсутствует!

Наиболее дорогой, прочный инструмент – из кобальда. Также больше всего ценятся сверла с маркировкой СССР.

Как заточить сверло

Сверла также подбираются по углу заточки. Это – расстояние между режущими кромками. Угол заточки зависит от того материала, с которым работают, его характеристик.

Например, для стали – до 140 градусов, для нержавеющих металлов – до 120-ти.

Инструмент также затачивается самостоятельно при наличии соответствующего оборудования, знаний, опыта. Стоит отметить, что напильником правильно не заточить сверло!

Хорошо заточенный инструмент позволяет легко делать отверстия, не прилагая значительных усилий.

Производители

Каждая хорошо известная торговая марка предлагает надежный инструмент определенного качества, которому можно доверять. Среди всех фирм производителей можно выделить следующие:

- Качество по разумной цене от фирмы Ruko;

- Лучшие сверла от известного бренда Bosch;

- Сверла с титановым сплавом повышенной мощности торговой марки Haisser;

- Приемлемая цена, отличное качество от российского бренда Зубр.

Покупая сверла, нужно думать о том, как долго они будут использоваться, с каким материалом придется работать. Китайские подделки – однозначно не лучший выбор. Но и дорогой набор, который будет пылиться на полке гаража – также.

Опираясь на целесообразность, нужды, финансовые возможности, можно всегда подобрать хороший инструмент, который прослужит долгие годы!