Флюс в металлургии что это?

Металлургические флюсы

Формирование шлаков — это процесс, требующий особых материалов. Их называют флюсами.

Среди них популярны: боксит, шамотный бой, известь, плавиковый шпат, известняк. Каждый вид флюса имеет уникальные особенности. Так как они входят в состав шихты, помещенной в агрегаты для плавления стали, то они должны иметь подходящие технологические характеристики.

Боксит ускоряет образование шлаков. При этом создается необходимый уровень вязкости сырья, формируемого в мартеновских печах. Al2O3, SiO2, Fe2O2 – составляющие материала. Кремнезем влияет на футеровку агрегата, снижая её стойкость. При этом объём шлака увеличивается. Оптимальное количество соединения в боксите — 10 – 12 %. Глинозем оказывает положительное воздействие на шлак. Благодаря нему достигается необходимый эффект.

При перевозке и хранении боксита важно обеспечить уровень влажности сырья, не превышающий двадцати процентов, чтобы защитить груз от непредвиденных потерь. Перед началом использования, его нужно хорошо просушить. Необходимо тщательно провести эту процедуру, так как излишки влаги снизят полезные свойства боксита. Затем его помещают в сталеплавильную установку для увеличения скорости образования шлака.

Выделяют различные марки боксита, отличающиеся своими свойствами. К примеру, Б-6 содержит от 37 % Al2O3. При этом содержание серы и P2O3 не превышает 0,2 % и 0,6 % соответственно. SiO2 и Al2O3 больше 2,1 процента.

Еще один вид флюса — это шамотный бой. Электрические сталеплавильные агрегаты — его основное место применения. В дуговых печах шамотный бой влияет на уровень вязкости шлака. Такой эффект достигается за счет отсутствия оксидов железа и воды. Однако. Содержащийся в шамотном бое кремнезём из-за своего количества может увеличить количество шлака. Кроме него, в состав флюса входит от тридцати до сорока процентов Al2O3 и SiO2, менее 1 % Fe2BO3.

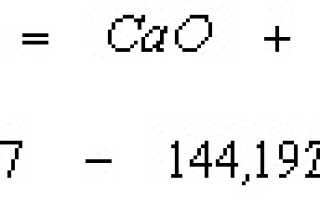

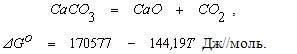

Следующий вид — известняк используется в больших объёмах. Это природный вид кальцита. Такое количество флюса при производстве продукта скрап-рудным процессом снижает температуру в режиме конвертерной плавки. При повышении температуры кальцит диссоциирует следующим образом:

Здесь приставлена химическая реакция, происходящая в мартеновской печи при завалке плавки. Как показано на рисунке, известняком поглощается тепло. Но наилучший эффект достигается за счет извести, так как тепловой баланс улучшается. Но известь обладает особыми свойствами, требующих больших затрат на её хранение и производство. Поэтому для мартеновских отделений, работающих в скрап-рудном режиме используют известняк. Он не требует особых условий хранения и доступен в больших количествах. Начальный период плавки отличается высоким уровнем тепла, так как факел нагревает ванну.

После того, как происходит подача известняка, температура снижается, поэтому следует принять дополнительные меры. Содержимое ванны перемешивается с углекислым газом. Он выделяется при диссоциации кальцита. Это позволяет улучшить теплопередачу между факелом и ванной. Почти половина от общего количества кислорода используется для того, чтобы окисление произошло быстрее. Однако, известь более качественный продукт, прошедший дополнительную обработку, позволит существенно снизить затраченное время на процесс плавления. Поэтому в процессе доводки используют ее.

Еленовское и Новортоицкое месторождение обеспечивает известняком Юг Украины. Флюс, использующийся на предприятиях это региона, содержит 0,01 % фосфора, 0,04 % серы, 2 — 4 % оксида серы и алюминия и до 54 % оксида кальция. Другой вид известняка смешанный с доломитом содержит около 14 % оксида магния.

Продукт термической обработки известняка называют известью. Процесс обжига проходит в трубчатых, шахтных, а также в печах с кипящим слоем. Содержание топлива оказывает влияние на получившийся продукт. Например, при использовании сернистого кокса в извести можно обнаружить до 0,3 % серы. Такая сера слабо справляется с ролью десульфуратора. Оптимальным топливом для получения извести, с низким содержанием серы, является природный газ.

Продукт термической обработки известняка называют известью. Процесс обжига проходит в трубчатых, шахтных, а также в печах с кипящим слоем. Содержание топлива оказывает влияние на получившийся продукт. Например, при использовании сернистого кокса в извести можно обнаружить до 0,3 % серы. Такая сера слабо справляется с ролью десульфуратора. Оптимальным топливом для получения извести, с низким содержанием серы, является природный газ.

Обжиг определяет металлургические параметры извести. Если обжиг был произведен «мягким способом», при котором её быстро нагревают до максимальной температуры и быстро понижают температуру, то в ней буде больше пор и трещин. Такой флюс быстро растворяется в шлаке. Важно не допускать процесса перекристаллизации, он происходит, если известь слишком долго находится под воздействием высоких температур. Металлургические свойства такой извести оставляют желать лучшего, так как ее скорость растворения низкая.

Известь гигроскопична, уже на воздухе она поглощает влагу из атмосферы. В результате химической реакции образуется Ca(OH)2.Такая известь не пригодна к использованию в металлургии. На диссоциацию полученного соединения уйдет больше топлива. Большое количество водорода низкое количества порошка гидроксида кальция — типичный результат использования гидратированной серы.

Чтобы этот флюс не поглощал влагу, нужно создать специальные условия. Для хранения извести подойдет бункер закрытого типа. При этом полезные свойства извести сохраняет на протяжении первых суток до подачи в сталеплавильный агрегат. Чтобы избавиться от последствий хранения извести на открытом воздухе, в металлургии применяют «недопал». Это продукт частичного обжига известняка. Его химический состав — 10 – 14 % CO2, Ca — до 85 %, и 4 % SiO2. Такое соотношение снижает гигроскопичность.

Оптимальный размер блока извести не должен превышать 150 мм в мартеновских печах. Конвертерный метод плавки стали требует куски размером от 10 до 50 мм. Эти размеры позволяют флюсу полностью раствориться в шлаке.

Флюорит — это природная форма существования плавикового шпата (CaF2). Он повышает скорость растворения извести, формируя подвижный высокоосновной шлак. Такой результат достигается за счет химического состава флюса. Плавиковый шпат содержит от 90 до 95 % CaF2 и менее 5 % SiO2.

Однако, слабое распространение и высокая стоимость снижает круг его применения. Основной ареал применения плавикового шпата дуговые электросталеплавильные печи, при выплавке стали. В минимальных количествах его используют в производстве стали. При этом оно должно проходить кислородных конвертерах на основе двух-шлаковой технологии. Содержание флюса не должно превышать 2 % от массы металла.

Ключевые особенности применения промышленного флюса в металлургии

Металлургическая промышленность, одна из наиболее весомых отраслей современности. Для чего знать ее основы?

Ответ прост – чтобы уметь из любых металлов сделать необходимые детали и наделить их такими свойствами, что бы можно было применять во многих сферах деятельности.

Для того, чтобы из определенного металла получить готовую деталь, кроме техники применяют металлургический промышленный флюс.

В этой стать и поговорим обо всех его характеристиках и сферах применения, разберем детально где и как его можно использовать.

- Общие сведения

- Виды промышленного флюса

- Общие свойства и характеристики

- Подведем итог

Общие сведения

Чугун – это сплав железа с углеродом, который изготавливается в доменных печах. Это результат расплавления железной руды, в сооружениях больших размеров, которые и называются доменными печами.

Это один из основных и распространенных методов в черной металлургии.

Вспомогательный компонент, который используют в таком процессе это шихта. Шихта – это сочетание материалов (руда или ее концентрат) и топлива (в основном кокс), смешанных в определенных частях.

Также, в качестве топлива могут использовать газ или топливо в жидком виде. Металлический промышленный флюс в данном процессе выполняет защитную функцию. Рассмотрим более подробно.

Виды промышленного флюса

В зависимости от породы, которая не содержит нужного количества полезных веществ, и будет загружена в доменную печь, флюс делят на основной, кислый и глиноземистый.

По причине того, что в состав основного металлургического промышленного флюса входит оксид кальция, он и есть наиболее распространенным. Если в состав пустой породы входит кремнезем, наиболее эффективным будет применении именно основного флюса.

Также, он позволяет достичь необходимой пропорции основных и кислотных оксидов.

Известняковый камень, один из наиболее применимых в доменном процессе, как флюс. Места его залегания распространены по всему миру. Это один из немногих минералов, который образуется в природных условиях.

В естественных природных условиях не встречается безупречный металлургический промышленный флюс, так в его состав должны входить, в определенных пропорциях, оксид кальция и кремний.

Чтобы в лабораторных условиях произвести флюс, необходимы очень большие трудозатраты, это не совсем эффективно. Вот поэтому, известняк и является наиболее подходящим средством в качестве промышленного флюса.

Главным критерием в применении должно быть отсутствие в составе фосфора. В ограниченном количестве в составе разрешено только содержание серы.

В редких случаях, используют так называемый доломит. В его состав дополнительно входит магний. Содержание магния влияет на процесс доломитизации.

Использую его только тогда, когда в результате плавки необходимо достичь высоких физико-химических свойств. В таких случаях, просто изменяется процент магния в содержимом.

Повышение около 10% позволяет, при изменении температуры, не потерять основные свойства.

Общие свойства и характеристики

Добытый известняк на территории стран бывшего СНГ светлого цвета, в основном белый. Но и существую залежи с разными оттенками серого или коричневого. Это зависит от процента содержания в нем химических элементов.

Наиболее крепкий и кучный это известняковый камень. Перед использованием в доменной печи, его группируют. Мелкая фракция раньше не использовалась, но в данное время ее начинают все больше применять в промышленности.

Хотя она и не имеет высоких показателей прочности. Как промышленный флюс ее можно применять только, если она попадает в печь совместно с агломератом.

Размеры промышленного флюса четко утверждены и колеблются в пределах 25-130 миллиметров. Так как при добыче известняка, он получается различных размеров, после доставки его на производство он проходит процесс дробление.

В результате этого и достигаются конкретные габариты. Оксиды, как основной компонент известняка имеют весомое значение. Наилучший вариант, это когда процент их содержания невысок.

Так как при большом проценте содержания они в процессе плавления просто будут превращаться в твердое не распадающееся вещество. Этот осадок ни имеет никаких показаний к применению и является нецелесообразными отходами.

Подведем итог

В общих понятиях промышленный флюс — это дополнительный компонент. Который применяют в сварочном деле, а также в крупной металлургической промышленности.

Как защитный компонент он проявляет себя при использовании сварки для соединения металлических частей. Он также влияет та ровность сварного шва.

В доменном производстве он выполняет немного другую функцию. К ней относят регулирование температуры плавления, что непосредственно влияет на химические характеристики руды и ее сплавов.

Промышленный флюс является неким стабилизаторов в доменном процессе и выводит серу.

Таким образом, нам стало более понятно, что представляет собой флюс и зачем его применяют в промышленности. Может показаться, что разобраться в этом технологическом процессе не так уж и легко.

Но, если знать тонкости этого процесса, можно легко разобраться и с всеми остальными нюансами создания чугуна.

Флюсы сталеплавильных процессов

Флюсами называют материалы, которые вводят в состав шихты для формирования в сталеплавильных агрегатах шлаков, обладающих необходимым комплексом физических и технологических свойств. В качестве флюсов в основных сталеплавильных агрегатах чаще других применяются: известняк, известь, боксит, плавиковый шпат и др.

Известняк в больших количествах дается в завалку плавки при производстве стали в мартеновских печах скрап-рудным процессом, может также применяться в качестве охладителя конвертерной плавки.

Известняк является природной формой существования кальцита (CaCO3). При высоких температурах кальцит подвергается термической диссоциации по реакции

Реакция (8.13) протекает с поглощением большого количества тепла. Поэтому для улучшения теплового баланса плавки значительно выгоднее применение извести. Однако, производство извести в количествах, которые требуются для работающих скрап-рудным процессом мартеновских цехов, а также хранение ее в сухом виде весьма затруднительно. Поэтому, когда в завалку мартеновских печей необходим большой расход оксида кальция, обычно используют известняк.

При выплавке стали в мартеновских печах известняк обычно дают в завалку. В начальном периоде плавки интенсивность передачи тепла от факела к ванне достаточно высока, что позволяет за приемлемое время компенсировать потери тепла, связанные с термической диссоциацией известняка. Перемешивание ванны выделяющимся при диссоциации CaCO3 углекислым газом улучшает теплопередачу от факела к ванне. Кислород CO2, используемый примерно на 50%, ускоряет окисление примесей ванны, что позволяет уменьшить расход железной руды. Но все это не позволяет в полной мере компенсировать затраты тепла на разложение известняка, поэтому использование в завалку качественной извести обеспечило бы существенное сокращение длительности плавки.

При доводке плавки интенсивность передачи тепла от факела к ванне уменьшается, поэтому для наведения шлака в этом периоде плавки обычно используют известь.

Металлургические предприятия Юга Украины используют известняк Еленовского и Новотроицкого месторождений, который содержит: 51 – 54 % CaO, 2 – 4% (SiO2 + Al2O3), не более 0,04% серы и 0,01% фосфора. Доломитизированный известняк содержит до 14% MgO.

Известь получают в результате обжига известняка, который проводят в шахтных печах, вращающихся трубчатых печах, печах кипящего слоя и др. При использовании в качестве топлива для обжига известняка сернистого кокса содержание серы в извести может увеличиваться до 0,2 – 0,3%, что снижает ее ценность как десульфуратора. Высокое качество извести достигается при обжиге известняка с использованием природного газа.

Металлургические свойства извести в значительной мере определяются режимом обжига. Высокими свойствами обладает известь «мягкого обжига», которую быстро нагревают до высокой температуры и быстро охлаждают. В кусках такой извести присутствует большое количестве трещин и пор, что способствует высокой скорости растворения ее в шлаке. Если при обжиге известь длительное время выдерживают при высоких температурах, протекают процессы перекристаллизации, в результате чего металлургические свойства извести ухудшаются.

На воздухе известь активно взаимодействует с атмосферной влагой, превращаясь в гидрооксид кальция. Подача гидратированной извести в металлургические агрегаты нежелательна в связи дополнительными затратами тепла на термическую диссоциацию Са(ОН)2. Кроме того, такая известь вносит в ванну сталеплавильного агрегата большое количество водорода, а мелкий порошок гидрооксида кальция в больших количествах выносится из рабочего пространства агрегата. Поэтому хранить известь рекомендуется в закрытых бункерах. Желательно также, чтобы от окончания обжига извести до подачи ее в сталеплавильный агрегат проходило не более суток.

Когда выполнение этих требований затруднительно, применяется «недопал» – продукт неполного обжига известняка, который содержит 80 – 85% CaO, до 4,0% SiO2 и 10 – 14% CO2. Такой материал медленнее поглощает влагу, чем полностью обожженная известь.

При доводке плавки в мартеновских печах известь может применяться в кусках размером до 150 мм. При выплавке стали в конвертерах рекомендуется использовать известь в кусках размером 10 – 50 мм, что обеспечивает достаточно полное растворение ее в шлаке и уменьшает вынос при продувке.

Боксит используется для ускорения шлакообразования и получения не-обходимой вязкости шлака при выплавке стали в мартеновских печах. Основными составляющими боксита являются Al2O3, Fe2O3 и SiO2. Так, например, боксит марки Б-6 для мартеновского производства должен содержать не менее 37% Al2O3, не более 0,2% S, не более 0,6% (P2O5, Al2O3)/ SiO2 >2,1.

Благоприятное влияние боксита на свойства шлака связано с наличием в нем глинозема. Отрицательной особенностью боксита является высокое содержание кремнезема, которое способствует увеличению количества шлака и понижению стойкости футеровки агрегата. Поэтому желательно использование боксита с содержанием кремнезема не более 10 –12%.

Обычно, чтобы избежать значительных потерь при транспортировке, боксит увлажняют, содержание влаги в нем может составлять 10 – 20%. Поэтому перед подачей в сталеплавильные агрегаты боксит должен подвергаться сушке.

Плавиковый шпат является природной формой существования флюорита (CaF2). Обычно плавиковый шпат содержит 90 – 95% CaF2 и не более 5% SiO2.

Присадки плавикового шпата увеличивают скорость растворения извести, способствуя формированию подвижного высокоосновного шлака. Однако, дефицитность и высокая стоимость плавикового шпата ограничивает возможности широкого его применения. По этой причине плавиковый шпат применяется, главным образом, при выплавке стали в дуговых электросталеплавильных печах. Значительно реже в количествах до 1 – 2% от массы металла его применяют при производстве стали в кислородных конвертерах по двухшлаковой технологии.

Флюс в металлургии что это?

Флюсы

Флюсы (плавни) — это вещества, входящие в шихту и образующие с пустой породой, золой топлива и другими загрязнениями легкоплавкие сплавы, которые отделяются от металла в виде шлака. Значение флюсов в металлургии очень велико, так

как от их присутствия зависит успешный ход плавки и получение металла требуемых качеств. Пустая порода железных руд содержит наиболее часто избыток кремнезема (Si02), и чтобы образовать легкоплавкий шлак, в шихту добавляют в качестве флюса известняк СаС03 или доломит СаС03 • MgC03. Разжижая шлак и сообщая ему легкоплавкость, известковый флюс способствует ошлакованию золы и серы. Расход известняка при выплавке чугуна и стали очень велик. На 1 т чугуна расходуется от 0,40 до 0,80 т известняка; на 1 т основной мартеновской стали — около 0,10—0,12 т известняка.

Известняк является весьма распространенной горной породой. Металлургический известняк в зависимости от сорта содержит от 49 до 52% СаО, не более 1,75—4,0% Si02 и не более 2,0—3,0% полуторных окислов (А1203 4- Fe203).

При выплавке стали в качестве флюса применяется также плавиковый шпат (CaF2), который понижает вязкость шлака и частично удаляет серу.

Подготовка сырья к доменной плавке

Предварительная подготовка сырья к доменной плавке имеет большое значение для увеличения производительности доменных печей и снижения расхода топлива.

Современная теория и практика доменного производства предъявляют вполне определенные требования к качеству руды, идущей в плавку, к величине ее кусков и однородности состава по содержанию в ней железа. Наибольший размер кусков сырья, поступающего в плавку, в зависимости от его физико-химических свойств устанавливается: 30—100 мм—для руды, 30—80 мм— для известняка и 25—80 мм — для кокса. На основании многолетнего опыта считают, что каждые 10% мелочи в шихте (куски размером менее 5 мм) понижают производительность печи на 3% и, кроме того, увеличивают расход кокса.

Подготовка к доменной плавке железных руд с высоким содержанием железа чаще всего состоит в их дроблении, сортировке по величине кусков, усреднении и агломерации.

Для коксовых доменных печей руду дробят на щековых и конусных дробилках на куски размером 30—100 мм.

Для мелкого дробления руд применяют валковые дробилки. После дробления руду просеивают на грохотах и сортируют по классам. Для повышения процентного содержания железа в руде применяют мокрое и магнитное обогащение и обжиг руды. Посредством мокрого обогащения от руды отмывают глинистые и песчаные породы.

Обжиг руды производится с целью изменения физического состояния руды или химического ее состава (уменьшение содержания серы, удаления влаги, СО* и т. п.). Так, например, трудно восстановимые руды при обжиге растрескиваются, делаются пористыми, вследствие чего становятся легковосстановимыми.

Усреднение руд представляет собой операцию, преследующую цель выровнять сырье, поступающее в плавку, по качеству, т. е. приблизить состав отдельных порций материалов к его среднему составу.

Наиболее распространенным способом усреднения является укладка сырья тонкими слоями в штабеля, из которых забирают материал экскаватором или другой машиной.

Агломерация представляет собой процесс спекания рудной мелочи и пыли в крупные пористые куски, пригодные для использования в доменной печи.

При помощи горелки, работающей на газовом или жидком топливе, нагревают верхний слой шихты до температуры 750—850°. Наиболее производительными являются агломерационные машины конвейерного типа, в которых процессы загрузки шихты, зажигания, спекания и разгрузки готового агломерата происходят непрерывно.

Эта машина представляет собой бесконечный транспортер из прямоугольных чугунных тележек (называемых паллетами), поверхность которых состоит из колосниковых решеток (рис. 75). Под колосниковой решеткой машины расположены камеры, находящиеся под разрежением, создаваемым мощным вентилятором — эксгаустером. Воздух просасывается через слой шихты сверху вниз.

Горение, начавшееся в верхнем слое, распространяется вниз. В слое шихты развивается температура, достигающая 1300—1600°. Тележки плотно прилегают друг к другу своими длинными сторонами, образуя сплошную агломерационную ленту. Скорость движения ленты меняется в пределах 0,5—2 м/мин. Агломерационная машина при площади 50 м2 выдает в сутки до 1500 т агломерата.

В процессе агломерации происходит превращение окиси железа в магнитную закись-окись:

3Fea03-C0=2Fe304-|-C04 (восстановление), 6Fe20;,->4Fe304-t-0a (диссоциация),

Помимо спекания руды в отдельные куски, агломерация позволяет удалять вредные примеси, содержащиеся в железных рудах, в частности при этом процессе возможно выгорание серы. Использование в доменных печах агломерата повышает их производительность и снижает расход железной руды. Введение флюса в шихту при агломерации дает возможность получать офлюсованный агломерат, что упрощает ведение доменного процесса.

Все о сварке

Металлургия — одно из важнейших ремесел для современного человека. Зная основы и особенности этой области производства можно получить необходимые металлы или изменить их свойства, сварить детали любого размера или получить металлические сплавы.

Чтобы выполнить качественное изготовление, например, чугуна, помимо оборудования нам понадобятся исходные материалы и, конечно, металлургический флюс. В этой статье мы расскажем все о промышленном флюсе, поведаем о нюансах его использования и поймем, какова его роль на современном металлургическом заводе.

- Общая информация

- Разновидности флюсов

- Роль флюсов

- Вместо заключения

Общая информация

Доменное производство — это совокупность промышленных процессов, в результате которых изготавливается чугун. Для этих целей используют метод восстановительной плавки железной руды или ее концентратов. Плавка происходит в большой печи, называемой доменной. Такой тип производства относится к черной металлургии и является одной из важнейших отраслей в современном производстве.

Помимо железной руды при производстве используют дополнительные материалы, называемые шихтой. Зачастую это руда из марганца, окатыши, агломерат, специальное горючее для печи. Наиболее распространенное горючее — угольный кокс. Иногда кокс заменяют на газовое или жидкое топливо, которое вдувается в верхнюю часть (так называемый горн) доменной печи. В качестве защиты используют металлургический флюс. О нем мы и поговорим в этом материале.

Разновидности флюсов

Для начала нужно разобраться в разновидностях промышленного флюса. Опытные мастера говорят, что металлургический флюс может быть основным, кислым и глиноземистым. Тип флюса выбирается исходя из состава пустой породы, которую вносят в печь. В нашем случае пустая порода — это, по сути, та же железная руда. В широком смысле пустой называют ту породу, которая не привносит в производственный процесс существенных изменения и используется только в качестве основы.

Наибольшее распространение получил основной металлургический флюс. Это связано с тем, что пустая порода в большинстве случаев уже содержит кремнезем, а отношение суммарного содержания основных оксидов к суммарному содержанию кислотных должно составлять примерно 0,9-1,4. Всеми этими свойствами обладает основной флюс, поскольку содержит в своем составе оксид кальция.

В доменном производстве в качестве основного флюса используют известняковый камень. Его месторождения есть во многих странах мира и запасы очень большие. С химической точки зрения известняк — это минерал кальцита, синтезируемый природой. Чистый лабораторный кальцит наполовину состоит из оксида кальция и на половину из диоксида кремния, это идеальный металлургический флюс, но он не встречается в природе.

Производство искусственного флюса — это слишком сложный и дорогостоящий процесс, поэтому используется природный кальцит (он же известняк). В отличие от чистого кальцита, известняк содержит в своем составе примеси кремнезема, что не критично. Важно, чтобы камень не содержал фосфор. Допускается небольшое содержание серы в пределах допустимой нормы.

Помимо обычного известняка также можно использовать доломитизированный известняк или реже доломит. Химически такой камень — это так же смесь кальцита и доломита, но с содержанием магния. Чем магния больше, тем больше доломитизированный известняк превращается в доломит. Применение таких камней в качестве флюса оправдано в случае, когда нужно получить чугун с повышенной стабильностью физико-химических характеристик. Для этого в шлаке нужно повысить содержание оксида магния до 5-10%, чтобы при изменения температуры плавления сохранить ту самую стабильность свойств, о которой мы писали выше.

Большинство известняка, добываемого на территории бывшего СССР, имеет белый или светло-серый цвет, но в мире встречаются и другие вариации (от бежевого до темно-серого). Известняк приобретает более темный цвет, если в его составе содержатся органические вещества, или становится коричневым при повышенном содержании окислов железа.

Известняковый камень — это чрезвычайно прочный и плотный материал. Перед загрузкой в печь его просеивают, извлекая мелкие фракции. Но сейчас все чаще мелкая фракция используется в производстве, не смотря на свою непрочность и повышенное дробление. Мелкую фракцию известняка просто запускают в печь вместе с агломератом и такую смесь уже можно использовать в качестве флюса.

Не смотря на это, на большинстве производств установлен четкий контроль размера фракций, попадаемых в печь. Наиболее крупный допустимый размер составляет не более 130 мм, а наименьший до 25 мм. Даже если на завод поступают более крупные частицы, их подвергают дроблению. Ведь на карьерных месторождениях известняка крупные камни просто дробят на фракции произвольного размера и транспортируют в цех.

Важно учитывать, что известняк бывает разного качества. При плавлении часть свободных оксидов кальция и магния, содержащихся в составе, будет израсходована на шлакование собственной пустой породы, или, говоря проще, на образование нерастворимого остатка, который никак не применим при производсте. Поэтому, чтобы определить качество известняка, достаточно узнать количество основных оксидов в составе той или иной партии флюса. Чем их меньше, тем лучше.

Роль флюсов

Что такое флюс в металлургии и какова его роль? Давайте обратимся к понятию флюса в целом. Итак, флюс — это специальная добавка, используемая при любительской и профессиональной сварке, а также на крупномасштабном производстве. При сварке флюс выполняет защитную функцию. Также с его помощью формируется качественный ровный шов.

Как вы понимаете, в доменном производстве нет сварочного процесса, поэтому здесь флюсы играют несколько другую роль. С их помощью можно добиться снижения температуры плавления руды и придать расплавленной массе необходимые физико-химические свойства. Кроме того, флюсы в процессе плавки очищают чугун от излишнего количества серы и стабилизируют работу доменной печи.

Вместо заключения

Теперь вы знаете, какова роль флюсов в доменном производстве. Это цепочка производственных этапов со множеством нюансов, на первый взгляд все может показаться чем-то сложным. Но зная, как работают флюсы в доменном процессе, можно понять и остальные особенности производства чугуна. Делитесь этим материалом в социальных сетях и оставляйте свои комментарии. Желаем удачи в работе!