Как делать заклепки на металле?

Особенности и виды клепки металла в слесарном деле

Клепка металла и слесарное дело — два неразрывных понятия. С помощью клепочника можно соединять металлические детали разной толщины. Зависимо от вида крепежных элементов от готового соединения можно добиваться разных технических параметров.

Мастер проводит клепку металла

Мастер проводит клепку металла

Что такое клепка металла?

Клепка металла — технологический процесс, представляющий собой соединение деталей с помощью заклепок. Инструмент может быть ручным или пневматическим. Применяется, когда детали не получается сварить.

Виды работ

Специалисты выделяют две технологии клепки — горячую и холодную. Каждая из них применяется в разных ситуациях.

Горячая клепка

Перед соединением деталей стержень крепежного элемента нагревается. Температуру нагревания мастера определяют по цвету — металл должен быть раскален докрасна. Для проведения горячей клепки подходят стержни толщиной от 8 мм.

Холодная клепка

Стандартная технология, применяемая в разных ситуациях. Чаще холодную клепку проводят в домашних условиях, небольших мастерских для изготовления изделий, на которые не будут воздействовать большие нагрузки. Для ее выполнения применяются стержни толщиной не более 8 мм.

Лист металла с клепками

Лист металла с клепками

Виды заклепок

Виды заклепок для металла:

- Полутрубчатые. Имеют небольшой показатель прочности, но устанавливаются просто. Подходят для соединений, которые не будут подвергаться большой механической нагрузке.

- Пистонные. Изготавливаются из мягких видов металлов, легко монтируются. Предназначены для простых соединений.

- Вытяжные, закладные. Состоят из двух частей. Удобны в установке.

- Стандартные. Подходят для создания разных видов швов.

Еще один вид — гаечные или резьбовые. Подходят для скрепления деталей с тонкими стенками.

Типы стержней и закладочных головок

По типу стержня заклепки бывают:

- Пустотелые. Внутри стержня присутствует свободная полость цилиндрической формы. Они не выдерживают высокие нагрузки, но легко расклепываются.

- Полупустотелые. В области закладной головки стержень сплошной.

- Сплошной стержень. Заклепки тяжело устанавливать, но они выдерживают высокую нагрузку.

Возможные типы головок — конические, цилиндрические, полукруглые.

Типы швов

Типы клепочных швов:

- Прочный. Применяется, если нужно получить соединение высокой прочности. На готовую деталь при эксплуатации будет воздействовать большие нагрузки.

- Плотный. Применяются при изготовлении герметичных емкостей для хранения или перекачки жидкостей. Выдерживает небольшое давление.

- Прочноплотный. Применяются при сборке металлоконструкций, изделий, на которые будет воздействовать большое давление.

Зависимо от расположения крепежных элементов швы могут быть многорядными, двухрядными, однорядными.

Принципы выбора размера заклепок

Выбирать заклепки для соединения металлических деталей нужно зависимо от толщины соединяемых листов. При этом нужно учитывать диаметр стержня.

Для определения требуемого диаметра крепежного элемента нужно удвоить толщину металлических заготовок, которые будут соединяться. По длине стержень не должен быть меньше 2 диаметров.

Стандартные диапазоны размеров:

- диаметр — 1–36 мм;

- длина — 2–180 мм.

Мнение о том, что чем больше диаметр, тем выше прочность, ошибочное. Показатель прочности зависит от материала заклепки.

Инструмент для проведения работ

- Набор слесарных молотков. Его нужно выбирать зависимо от диаметра заклепок. Лучше применять молоток с квадратным бойком.

- Чеканку. Слесарное зубило, которое с одной стороны имеет плоскую рабочую часть.

- Натяжку. Бородок, который имеет отверстие на рабочей части.

- Обжимку. Инструмент для придания формы замыкающей головке.

Дополнительно понадобятся тиски, инструмент для сверления, ручной заклепочник.

Этапы работ

- Подготовка соединяемых деталей.

- Разметка отверстий.

- Высверливание отверстий.

- Зенковка готовых гнезд.

- Установка крепежных элементов.

- Обжим.

Прежде чем приступать к основным этапам работ необходимо:

- Очистить поверхности от налета, грязи, ржавчины.

- Отметить места будущих отверстия. Перед сверлением их нужно накернить, чтобы сверло не уходило в сторону.

Высверливание отверстий

Высверлить отверстия в металлических поверхностях можно с помощью сверлильного станка или ручного электроинструмента. Лучше использовать сверлильный станок, поскольку им можно просверливать отверстия в деталях большей толщины.

При использовании ручного электроинструмента, важно точно контролировать его положение при сверлении, чтобы он не отклонялся в стороны. При сверлении необходимо использовать специальные охлаждающие жидкости. Работать можно только заточенным сверлом.

Вставка заклепок

- Крепежный элемент вставляется в отверстие стержнем снизу-вверх.

- Под закладную головку устанавливается поддержка. Если она потайная, необходимо применять плоскую поддержку.

- Детали уплотняются. Их осаживают в месте клепки. Зазоры между металлическими листами устраняются молотком.

Образование замыкающей головки

- Прямой метод. Удары молотка наносятся по стержню заклепки с той стороны, где образуется замыкающая головка.

- Обратный метод. Удары молотком наносятся по закладной головке.

Рекомендации

Если установку клепок на металле выполняет новичок, человек без практического опыта, он может допустить разные ошибки. Дефекты и их причины:

- Замыкающая головка не плотно примыкает к металлической поверхности. Перекос при обжимке.

- Головки смещены в одну или разные стороны. Отверстия сверлились с небольшим уклоном.

- Замыкающая головка имеет рваные края. Для изготовления крепежного элемента использовался некачественный материал.

- Головка смещена в сторону. Стержень неровный или длиннее нужного.

При проведении работ необходимо придерживаться правил техники безопасности:

- Пневматический инструмент нельзя использовать до окончания настройки. Придерживать обжимку руками будет сложно из-за мощного пневматического удара. Это может привести к травмам рук.

- При клепке раздаются резкие, громкие звуки, которые негативно воздействуют на нервную систему, слух. Нужно использовать плотные наушники.

- Инструмент нужно проверить перед началом работы. Он должен быть исправным. Рабочий стол не должен быть захламлен лишними предметами или инструментами.

- Скрепляемые детали следует фиксировать в тисках.

Часто случаются ситуации, когда необходимо сначала удалить старые крепежные элементы, а потом прикрепить деталь повторно на то же место. Чтобы удалить полукруглую головку заклепки можно использовать острое зубило. Остатки крепежа нужно выбить пробойником.

При клепке металла необходимо использовать защитные перчатки, очки. Детали следует закрепить в тисках или консоли, чтобы они не смещались. При работе нельзя касаться обжимки руками. Соблюдение техники безопасности поможет уберечься от травм, провести работу качественней.

Удаляем заклепки без рассверливания

Вытяжные или как их еще называют POP-заклепки являются популярным крепежом при соединении листов металла. Установка этих метизов выполняется специальным приспособлением, которое позволяет быстро и надежно зафиксировать их в заранее подготовленном сквозном отверстии. К сожалению, устройства, которое извлекает заклепки такого типа, не существует и при необходимости разъединить листы, соединенные заклепками, чаще всего прибегают к высверливанию их дрелью. Этот простой и эффективный способ требует внимательности и аккуратности, а кроме этого, успех может быть достигнут лишь при правильном выборе инструмента. Сверло не должно полностью высверливать заклепку и выталкивать ее из отверстия – его задача разрушить бортик, который удерживает тело метиза в проектном положении.

Но возможность воспользоваться дрелью есть не всегда. Иногда бывает так, что этого электроинструмента или подходящей оснастки к нему нет под рукой. Как быть в этом случае? Удаление заклепки без высверливания возможно и мы вам сейчас расскажем, как это сделать.

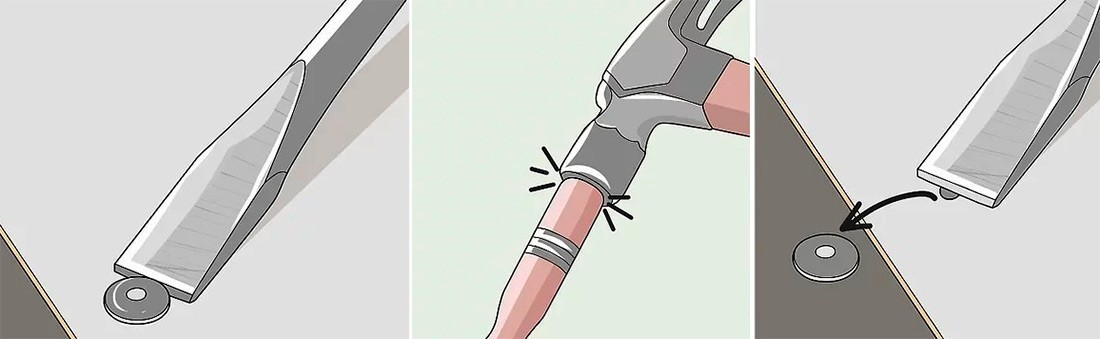

Удаляем заклепку подручными инструментами

Как мы уже говорили, в основе демонтажа любой POP-заклепки является обработка полого участка ее головки до тех пор, пока она не сойдет с хвостовика. Эту несложную, но очень точную операцию можно выполнить, используя тонкое долото или отвертку с плоским шлицем, а также молоток. Последовательность выполнения этой работы следующая:

- В первую очередь необходимо определить толщину и свойства материала листов, соединенных вытяжными заклепками. Зная параметры металла, можно точно подобрать инструменты и приблизительно рассчитать максимально допустимое усилие при демонтаже. При работе с очень тонким листовым материалом наш способ сложно назвать оптимальным и его можно применять только на свой страх и риск.

- Чтобы извлечь наклепку, поместите между бортиком ее головки и листом долото или жало отвертки и, аккуратно постукивая молотком, отогните его. Чем тоньше соединенный крепежом материал, тем деликатнее нужно относиться к работе. Также стоит внимательно отнестись к выбору инструмента – он должен быть достаточно тонким, чтобы его можно было аккуратно забить под бортик.

- Если удаление фиксирующей части метиза прошло успешно, нужно аккуратно извлечь крепеж из сквозного отверстия. Для этой цели лучше всего использовать тонкую отвертку или тонкий металлический стержень, подходящий по диаметру. Ваша задача в этом случае просто вытолкнуть хвост заклепки из отверстия. Чаще всего это удается без приложения особых усилий, но иногда может снова понадобиться молоток – один-два удара по отвертке или стержню, направленному на ножку заклепки, помогут вытолкнуть ее с «насиженного» места.

Этот способ хорош тем, что его можно использовать даже там, где подключение электрических инструментов невозможно – к нему часто прибегают при выполнении работ в полевых условиях.

Использование слесарного зубила

Порядок и принцип действий в работе по демонтажу заклепок со слесарным зубилом тот же, впрочем, есть и несколько плюсов.

Во-первых, зубило, можно сказать, профильный инструмент для сбивания каких бы то ни было крепежных изделий (закисших болтов, гаек, шляпок гвоздей и т.д.).

Во-вторых, оно с легкостью справляется не только с заклепками, изготовленными из цветных металлов и мягкой стали, но и с метизами из углеродистой стали и нержавейки при должной силе удара молотка.

Есть и минусы. Аккуратность при работе со слесарным зубилом невысока, поэтому использовать его следует либо в крайнем случае (когда нет доступа к сверлильному электроинструменту, например), либо когда нет нужды оставлять рабочие поверхности склепанных деталей неповрежденными (если они, к примеру, окрашены, краска точно будет повреждена).

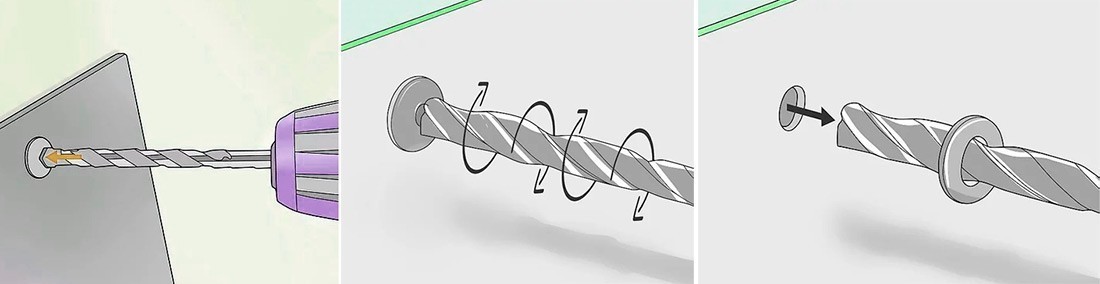

Расклепываем с помощью дрели

Как было сказано выше, использование сверлильного инструмента — это самый эффективный способ демонтажа заклепок.

Алгоритм действий следующий:

- Подбираем диаметр сверла так, чтобы он был чуть меньше головки заклепки, и при этом чуть больше ее тела. Определение диаметра тела заклепки вызывает затруднения? Измеряем диаметр закладной головки, определяем вид метиза и идем на сайт производителя в поисках нужного параметра.

- Уменьшаем до возможного минимума обороты сверлильного инструмента. Это позволит достичь большей аккуратности в удалении метиза. Отбойник отключаем (да, перфоратором тоже заклепки удаляют). Сверлим строго перпендикулярно к рабочей поверхности детали, следим за сверлом (соскочит – и опять все переделывать). Если крепеж из цветных из цветного металла, лучше взять ручную дрель.

- После того, как головка изделия удалена, тело со второй головкой должно выпасть из крепежного отверстия. Если этого не произошло, пользуемся выколоткой подходящего диаметра.

Сверлильный инструмент позволяет удалять практически все виды заклепок малых диаметров.

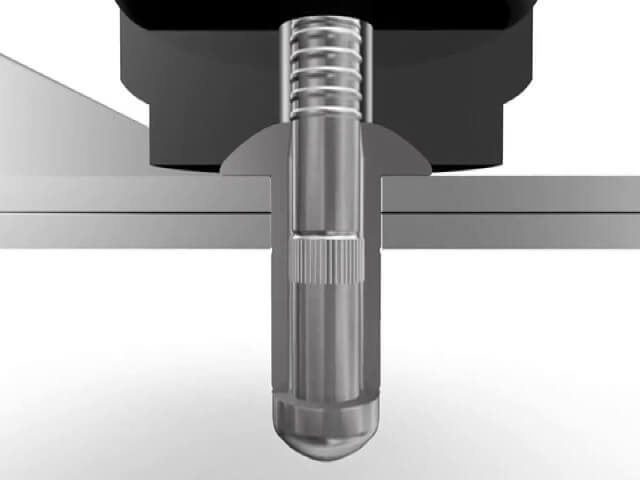

Расклепочник

В дополнение к дрели, можно использовать инструмент, относительно недавно появившийся в строительных магазинах, — расклепочную насадку (расклепочник). Использование этого приспособления в паре со сверлильным инструментом помогает достичь наибольшей возможной эффективности и скорости демонтажа метизов.

Принцип и алгоритм действий по работе с оснасткой такого рода тот же, что и с простым сверлом. Кроме того расклепочная насадка – это направляющая, не дающая дрели соскочить на поверхность детали, и ограничитель, не позволяющий сверлу углубиться в крепежное отверстие на недопустимую глубину. И создал Бог расклепочную насадку на шестой день и сказал: иди и сверли.

Минус устройства – слабая универсальность: демонтаж метизов различного диаметра требует разной оснастки, так что покупка девайса оправдана только тогда, когда объем работ по демонтажу крепежа одинакового размера достаточно велик.

Подобные приблуды используют кровельщики (демонтаж производится одной рукой, что важно в работе на большой высоте).

Удаляем заклепку при помощи Dremel

Миниатюрные фрезеры DREMEL давно стали именем нарицательным, потому как имеют в своем арсенале так много оснастки, что, сказать не грешно, универсальны в быту. И не странно, что шлифовальная насадка с крупным зерном в паре с дремелем — хорошая альтернатива сверлильному инструменту.

- Пробуем удержать дремель со шлифовальной насадкой, сошлифовывая, к примеру, шляпку гвоздя или болта, зажатого в тисках, так, чтобы инструмент не соскакивал.

- Методично, слой за слоем, сильно не наседая, сошлифовываем головку заклепки до того момента, пока на рабочей поверхности склепанных деталей от нее не останется тончайший слой металла. Таким образом, рабочая поверхность или краска не будет повреждена.

- Выколоткой подходящего размера выбиваем штифт, оставшийся в крепежном отверстии. Данный способ универсален при удалении всех видов заклепок малых диаметров.

Часто задаваемые вопросы (FAQ)

— Можно ли использовать в паре с дремелем пильный диск для листового металла?

— Можно, однако при срезании головки заклепки заподлицо почти нет возможности не оставить рабочую поверхность деформированной или, как минимум, поцарапанной, а краску — поврежденной.

— Какие обороты выставлять на дрели? Можно ли использовать шуруповерт с зажимным патроном?

— Минимально возможные обороты вашей дрели. Шуруповерт не предназначен для сверления, а потому вероятна ситуация, что даже на самых высоких оборотах его мощности не хватит на высверливание стальных заклепок. С удалением же метизов из цветных металлов он должен справиться на ура.

— Как оставить рабочую поверхность целой при использовании зубила? подойдет ли подложка из стали с отверстием под головку заклепки?

— Как показывает опыт, использование подложки: во-первых, не дает доступа к стыку головка-поверхность, во-вторых, не избавляет от вмятин на рабочей поверхности и повреждения краски. Если требуется аккуратность, используйте дрель.

— Можно ли изготовить расклепочник самостоятельно? Подойдет ли для стальная тонкостенная трубка, надетая на патрон?

— К сожалению, таким образом нет. Поскольку трубка будет подобрана так, что она чуть больше диаметра головки заклепки, вращаясь вместе с патроном дрели, она будет повреждать рабочую поверхность детали вокруг головки заклепки. Лучше воспользуйтесь профильным инструментом.

Ну ладно, ломать — не строить. Удалили мы заклепку, а что потом? Она пригодна для возврата на место немного погодя? Или нужна новая? Или вообще теперь не скрепить в том же самом месте металл?

Клепка металла

Клепка металла – это процесс получения неразъемного соединения сравнительно тонких деталей: металлических листов или полосок, или листа железа с полосой ил металла.

Клепка металла – это процесс получения неразъемного соединения сравнительно тонких деталей: металлических листов или полосок, или листа железа с полосой ил металла.

Клепка производится при помощи заклепок, которые изготавливаются из мягкой стали и представляют собой цилиндрические стержни с двумя головками. Одна из этих головок называется закладной, а другая, расклепываемая на другом конце стержня, — замыкающей. Именно замыкающая головка обеспечивает скрепление деталей.

В зависимости от требований к поверхности, замыкающие головки заклепок могут быть полукруглыми, потайными, полупотайными или плоскими. Если обе головки заклепки располагаются над поверхностями склепанных деталей, клепка называется обыкновенной. Если же головки заклепки помещаются заподлицо с поверхностями склепанных деталей, клепку называют потайной.

Заклепочные соединения подразделяются на:

— прочные (рассчитаны только на восприятие силовых нагрузок);

— плотные (обеспечивают герметичность соединения в резервуарах с невысоким давлением);

— прочноплотные.

Для обеспечения герметичность соединения на поверхность стыка наносятся различные герметики или под стык подкладываются разные пластичные материалы. Для выполнения герметичных соединений используют заклепки с усиленными головками.

В зависимости от конструкции выделяют однорядные, двухрядные и многорядные заклепочные соединения с расположением заклепок параллельными рядами или шахматном порядке. В однорядных соединениях расстояние между центрами заклепок (шаг заклепочного шва) должно быть равно трем диаметрам заклепки, а в двухрядных соединениях – четырем диаметрам заклепки.

По количеству плоскостей среза такие соединения подразделяются на одно- и многосрезные. В качестве еще одного критерия для классификации выступает характер воздействия нагрузки на заклепочное соединение. Нагрузка может воздействовать на заклепочное соединение в продольном направлении, параллельном оси заклепок, и в поперечном, перпендикулярном оси заклепок.

По конструкции заклепочные соединения во многом схожи с паянными, клеевыми и сварными соединениями. Детали и листы, соединяемые заклепочным швом, могут располагаться внахлестку или встык с накладками.

Заклепки изготавливаются для разных способов установки. Односторонняя клепка выполняется с использованием множества видов заклепок, включая отрывные и взрывные. При обычной клепке наковаленка-поддержка может находиться с лицевой либо с тыльной стороны. Преимуществом последнего способа является возможность использования более легкой по весу наковаленки-поддержки.

Клепка бывает холодной, горячей и смешанной. При холодной клепке замыкающая головка заклепки высаживается в холодном состоянии. Холодную клепку используют, когда толщина стержня заклепки не превышает 8 мм.

Горячая клепка предусматривает предварительный разогрев стержня заклепки до температуры красного каления. Данный способ применяют при толщине стержня заклепки 8 мм и более.

Технология клепки

При ручной клепке для осаживания стержня заклепки используется кувалда или ручной клепальный пневматический молоток. Ручная клепка выполняется следующим образом. Клепальщик вставляет в буксу молотка наковаьню-поддержку, затем в правую руку берет рукоятку молотка, одновременно левой рукой поддерживая его ствол, направляемый на расклепываемую заклепку. Прижав молоток к заклепке, клепальщик пускает его в работу.

Как правило, в процессе клепки участвуют два человека – клепальщик и его подручный. Подручный молотком меньшей мощности клепает с внутренней стороны, подбивая заклепку, а клепальщик в это время клепает с наружной стороны, заклепку осаживая. Таким образом достигается уплотнение листов и, как результат, высокое качество клепки.

В последнее время для выполнения клепки вместо клепального молотка и наковальни-поддержки все чаще применяются клепальные прессы с ЧПУ, которые позволяют увеличить производительность и автоматизировать процесс клепки.

Преимущества и недостатки заклепочных соединений

В число недостатков заклепочных соединений входят трудоемкость процесса, повышенная материалоемкость соединения, необходимость специальных мер для обеспечения герметичности, а также шум и вибрация, сопровождающие процесс.

При этом заклепочные соединения препятствуют распространению усталостных трещин, повышая надежность всего изделия. Еще одно преимущество – возможность соединения не поддающихся сварке материалов.

Кованые заклепки своими руками

Кованая заклепка. Фото Экскалибур

Кованая заклепка представляют собой элемент, служащий для крепления металлических деталей друг к другу, а также выполняющий декоративную функцию (подробнее про кованый элемент заклепку здесь). Данная статья посвящена изготовлению деталей своими руками.

- Для украшения каких изделий используются

- Виды кованых клепок: декоративные, квадратные и другие

- Имитация – фальшклепки

- Как сделать, ковать своими руками, видео изготовления, как установить (выполнить установку), как крепится к изделию

- Изготовление стальной заклепки, процесс крепления металлических деталей друг к другу с ее помощью

- Изготовление приспособления из уголка для производства кованых заклепок разного диаметра

Для украшения каких изделий используются

Кованые детали разных размеров используются для дополнения:

- маленьких изделий: дверные ручки, почтовые ящики, цветы и так далее;

- предметов средних габаритов: мангалы, каминные аксессуары, картины, зеркала и прочие;

- больших конструкций: двери, ворота, калитки, скамейки, лестницы и другие.

Виды кованых клепок: декоративные, квадратные и другие

Существует несколько видов кованых клепок. Ознакомление с ассортиментом позволит выбрать понравившийся элемент и сделать его своими руками:

- Шляпка чаще всего имеет геометрическую форму: круглая, квадратная, пяти- и шестиугольная. Нередко встречаются элементы с шляпками, фактура и конфигурация которых имитируют цветы, листья и другие предметы растительной тематики. К нестандартным конфигурациям возможно отнести фигурки животных, птиц и насекомых.

Кованая заклепка с шляпкой круглой формы. Фото Кованые элементы

- Размер непосредственно зависит от диаметра шляпки элемента, который разниться в значительных границах.

Кованая заклепка-шестигранник, большая, диаметр 40 мм. Фото ЭХК

- Детали с ножкой и без.

Имитация – фальшклепки

Кованые заклепки без ножки часто называют декоративными или фальшклепками. Такие элементы не выполняют функцию крепления. Металлические детали соединяются посредством сварки. К месту соединения приваривается заклепка. Таким образом, сварочный шов является скрытым.

Декоративная кованая заклепка. Фото Левша

Как сделать, ковать своими руками, видео изготовления, как установить (выполнить установку), как крепится к изделию

Далее представлены видеообзоры от мастеров ковки. Подробные и наглядные инструкции демонстрируют процесс создания кованых заклепок самостоятельными усилиями.

Изготовление стальной заклепки, процесс крепления металлических деталей друг к другу с ее помощью

- Для производства клепок используется пруток квадратного сечения 20 мм. В изделии высверливается отверстие, диаметр которого немного превышает размер элемента (5 мм.).

- От прутка круглого сечения отрезается небольшой кусок, нагревается, помещается в отверстие в изделие. Один из кончиков заготовки простукивается и получается элемент с шляпкой круглой формы.

- Деталь используется для крепления друг к другу полосы и круга из металла.

Изготовление приспособления из уголка для производства кованых заклепок разного диаметра

- Изготовление заклепок выполняется с помощью самодельного приспособления, выполненного из уголка 35 на 35 мм., толщина полок – 4 мм. Возможно использование уголка 25 на 25 и 30 на 30 мм.

- Важно! Толщина полок не должна быть менее 4 мм.

- Подобный инструмент позволяет производить латунные, медные, алюминиевые элементы диаметром 3, 4 и 5 мм.

- Для изготовления приспособления берется уголок, длина которого 42 см. Часть уголка вырезается, получившаяся заготовка гнется и в ней просверливаются отверстия разного диаметра, одно из которых сквозное.

- Приспособление зажимается в тисках, мастер демонстрирует процесс создания клепок: пруток круглого сечения помещается в любое из отверстий, лишняя часть отрезается, кончик простукивается молотком, получается элемент с круглой шляпкой.

- Исполнитель демонстрирует еще одно самодельное приспособление для производства крепежных деталей.

- Обработка кругляков может осуществляться как на холодную, так и с предварительным подогревом.

Заклепки для металла: виды, конструкция, техника монтажа

При креплении листового металла используются самые разные приспособления, начиная от болтов с гайками и заканчивая современными разъемными клипсами. Но раньше всего для решения таких задач начали использовать заклепки – и сегодня они все еще используются.

Естественно, современная заклепка отличается от своей предшественницы довольно сильно. Именно поэтому стоит разобраться, какие заклепки применяются при производстве металлоконструкций, и как такие соединения монтируются.

Принцип крепления металла заклепками

Если совсем просто, то заклепкам – это металлический стержень, который вставляется в отверстия в соединяемых деталях и после деформации фиксирует их, удерживая вместе:

- Как правило, при производстве заклепку снабжают выступом – шляпкой или бортиком. Благодаря этому экономится время на монтаж, поскольку с одной стороны фиксация уже обеспечивается.

- Диаметр стержня заклепки обычно равен или чуть меньше диаметра отверстия, в который она устанавливается. В первом случае мы обеспечиваем минимальную подвижность деталей в месте крепления, во втором – уменьшаем временные затраты на установку заклепки в гнездо.

- Саму заклепку делают из достаточно мягкого материала. Благодаря этому она деформируется при относительно небольшом усилии, что облегчает монтаж соединения с использованием ручного инструмента.

Важно! Из этого правила есть исключения. Так, заклепки, которые монтируются при нагреве, могут быть изготовлены из материалов с высокой плотностью, например, из стали. Также стальные элементы могут входить в конструкцию сложных заклепок – например, вытяжных.

- Обязательное условие для монтажа заклепки – деформация ее тела (стержня или гильзы). За счет этой деформации формируется второй выступ (бортик), который прижимается к скрепляемой поверхности и обеспечивает фиксацию деталей.

По схожему принципу работают все заклепочные соединения. Но при этом и в конструкции, и в схеме работы разных заклепок есть отличия.

Разновидности заклепок

Классические («под молоток»)

Стандартные заклепки сегодня используются достаточно редко. Их обычно применяют либо при кустарном изготовлении конструкций, либо при соединении высоконагруженных элементов. Во втором случае используются стальные заклепки, которые расклепываются при нагреве.

Конструкция таких изделий очень проста:

- Заклепка представляет собой полнотелый металлический стержень, с одной стороны у которого находится полусферическая шляпка-грибок.

- При монтаже стержень вставляется в отверстие с таким расчетом, чтобы шляпка плотно прилегала к соединяемым деталям с одной стороны.

- Второй конец стержня расклепывается (с нагревом или без него). По возможности расклепывание должно быть равномерным, поскольку так обеспечивается отсутствие бокового смещения и максимальная надежность фиксации.

При монтаже таких заклепок могут использоваться и другие приспособления и технологии, но общий алгоритм остается неизменным.

Пустотелые и полупостотелые

Наряду с цельными заклепками используются разновидности с внутренними полостями. Чаще всего их применяют при монтаже неметаллических изделий (соединение ткани, кожи, полимеров), но иногда такие заклепки задействуют и при работе с тонколистовыми металлическими заготовками.

Основное отличие конструкции таких заклепок – наличие полости:

- У полопустотелых заклепок полость находится на конце, предназначенном для расклёпывания. При механическом воздействии края гильзы раскрываются, формируя широкий бортик – при этом усилие, необходимое для расклёпывания, будет меньше, чем при использовании стержневой заклепки.

- Пустотелые заклепки (пистоны) представляют собой тонкостенные трубки со сквозным отверстием в центре. Вместо шляпок они обычно оснащаются широкими горловинами – ровными, скруглёнными или потайными. При расклепывании деталь деформируется так же, как и полупустотелая заклепка, но центральное отверстие при этом сохраняется.