Что такое гидроабразивная резка металла?

Виды и описание гидроабразивной резки металла

Почти ни одно предприятие машиностроения и металлопроката не обходится без оборудования для резки листового металла. Зачастую к качеству реза предъявлены повышенные требования, это не позволяет применять традиционное оборудование: плазменную резку и гильотины. Резка металла водой используется еще с 70-х годов прошлого столетия. Впервые раскрой материала гидроабразивным способом официально начала применять авиастроительная компания в Америке. Через время компания заявила о том, что этот способ является оптимальным для порезки металла и иных высокопрочных материалов. С тех пор резка водой получила широкое распространение.

Почти ни одно предприятие машиностроения и металлопроката не обходится без оборудования для резки листового металла. Зачастую к качеству реза предъявлены повышенные требования, это не позволяет применять традиционное оборудование: плазменную резку и гильотины. Резка металла водой используется еще с 70-х годов прошлого столетия. Впервые раскрой материала гидроабразивным способом официально начала применять авиастроительная компания в Америке. Через время компания заявила о том, что этот способ является оптимальным для порезки металла и иных высокопрочных материалов. С тех пор резка водой получила широкое распространение.

- Сфера использования

- Принцип работы

- Оборудование для гидрорезки

- Возможности гидравлического процесса

- Применение станков с ЧПУ

- Ручная резка гидроабразивным способом

- Основное достоинство

- Недостатки гидроабразивной порезки

Сфера использования

Основным отличием, которое имеет гидрорезка металла от других методов обработки является то, что не оказывается механическое действие на поверхность материала. Отсутствие нагревания и трения инструментов влияет на возможные сферы использования и качество реза.

Оборудование используют для резки таких материалов, как:

- керамика, стекло;

- камень, гранит, мрамор;

- резина, паронитовые, эбонитовые и текстолитовые плиты, пластик;

- железобетон;

- металлы, в том числе: сталь, титан.

Принцип работы

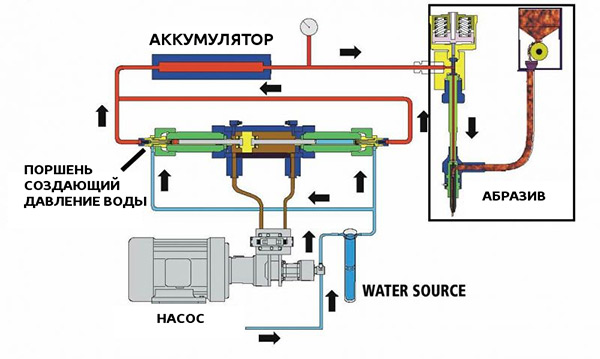

Использование станков водно-абразивной порезки не ограничивается лишь возможностями раскроя металлопроката, но все-таки основная часть оборудования продолжает использоваться только в этой сфере. В основе работы гидрорезки находится технология подачи воды под давлением с некоторым содержанием абразивного вещества на поверхность материала. Что во время порезки происходит:

Использование станков водно-абразивной порезки не ограничивается лишь возможностями раскроя металлопроката, но все-таки основная часть оборудования продолжает использоваться только в этой сфере. В основе работы гидрорезки находится технология подачи воды под давлением с некоторым содержанием абразивного вещества на поверхность материала. Что во время порезки происходит:

- Жидкость из специального резервуара подается в смеситель под давлением.

- В смеситель одновременно направляется абразивный состав, состоящий, как правило, из мелких частиц песка.

- Вода, после смешивания с абразивом, подается на сопло для порезки металла гидроабразивной струей.

- Тонкая струя направляется на поверхность материала и режет его.

Этот принцип работы дает возможность значительно повысить скорость и качество обработки металла.

Оборудование для гидрорезки

Еще в древние времена люди заметили уникальное свойство воды под давлением менять форму материалов, на которые она действует. Поверхность камней становилась гладкой, а постоянное падение с высоты воды оставляло выемки в твердых горных породах.

Еще в древние времена люди заметили уникальное свойство воды под давлением менять форму материалов, на которые она действует. Поверхность камней становилась гладкой, а постоянное падение с высоты воды оставляло выемки в твердых горных породах.

Такой же принцип применяется в промышленных целях. Для чего просто нужно увеличить в несколько раз давление воды, а также контролировать направленность струи. Делается это так:

- Насос высокого давления аккумулирует воду, и подает жидкость на поверхность материала. От производительности насоса зависит плотность, и толщина разрезаемой стали. К насосу вода подается шлангами, которые соединены с системой магистрального водоснабжения.

- Регулятор мощности. Толщина разрезаемого материала, скорость реза ГАР обеспечивается составом направляемой смеси и точными регулировками. Для вязких и прочных материалов применяют трехфазный наполнитель, для металлов с более податливой структурой хватает двухфазной жидкости (вода и абразив). Регулируется также не только состав жидкости, но и давление воды. Чтобы добиться минимальных показателей, нужен выход струи со скоростью 1200 м/сек, с давлением не меньше 4600 кг/см.

- Сопла резки — могут изменяться с учетом толщины и плотности обрабатываемого металла, а также состава жидкости применяемой при разрезании. Поскольку струя из сопла выходит под большим давлением, изначально сопла делаются из высокопрочной стали.

- Смеситель — это оборудование является одним из главных элементов станка. Именно смеситель отвечает за качество смеси, от равномерности пропорций зависит отсутствие сколов и толщина реза.

- Автоматика — обязательным условием является конусность кромки, которая появляется в результате инерционности водной струи. Конусность зависит от скорости разрезания. Чтобы снизить этот негативный эффект применяется компенсация конусности (технология Flow Dynamic Waterjet). Принцип компенсации состоит в том, что автоматика сама определяет плотность и качество материала и подает указание режущей головке на изменение угла сопла.

Возможности гидравлического процесса

Одним из основных достоинств гидроабразивного способа порезки является отсутствие нагревания и сколов поверхности, которые присущи при традиционном разрезании предметов.

Одним из основных достоинств гидроабразивного способа порезки является отсутствие нагревания и сколов поверхности, которые присущи при традиционном разрезании предметов.

За счет усовершенствования станков и современных технологий удалось расширить их сферу использования и функциональные возможности:

- Возможность произвести нестандартную порезку материала. При этом изменение угла реза не влияет на качество порезки. Точность реза металла под углом дает возможность использовать готовые заготовки без последующей обработки.

- Станки для порезки металла узконаправленной струей можно применять в металлопрокате. Так наибольшая толщина металла при резке составляет 200 мм для среднеуглеродистой стали, 120 мм для высокопрочных сплавов.

- Есть станки, которые могут работать без участия человека в полностью автономном режиме. При этом необходимо, чтобы была установлена определенная программа, регламентирующая работу станка. При помощи программного управления можно вырезать даже очень сложные детали.

- Сегодня широкое распространение имеет гидроабразивная порезка труб. С помощью специальных станков удается получить идеально ровную отрезанную окружность.

- Искусство — точная фигурная резка дает возможность применять станки во время изготовления декоративных элементов, предметов украшения и т. д. Точность выполнения фигур и качество реза зависит во многом не от опыта рабочего, а от качества программного обеспечения и используемого оборудования. Там, где требуется, чтобы отклонения были не больше 0,5%, применяются станки с ЧПУ.

Применение станков с ЧПУ

Возможности использования станков с ЧПУ для гидроабразивной порезки меди, алюминия, нержавеющей стали, других видов цветных и черных металлов различной прочности, позволили значительно расширить и увеличить сферы использования оборудования.

Возможности использования станков с ЧПУ для гидроабразивной порезки меди, алюминия, нержавеющей стали, других видов цветных и черных металлов различной прочности, позволили значительно расширить и увеличить сферы использования оборудования.

За счет станков с ЧПУ обеспечивается изготовление точных деталей без отклонения от требуемых размеров, что почти невозможно добиться традиционными методами резки. Принцип работы сводится к следующему:

- Задается программное обеспечение, при этом для каждого материала существует свое ПО, которое автоматически подбирает давление струи, состав режущей смеси и другие параметры. Программа дает возможность предусмотреть фигурную порезку материала.

- Дополнительная обработка, как правило, после обработки материала при помощи станка не требуется. Но во время неправильного выбора состава режущей струи отмечается некоторая шероховатость поверхности. Шероховатость реза исключается повторной обработкой.

- Кроме разрезания материала, станок с ЧПУ позволяет делать отверстия требуемого диаметра. Некоторые модели станков имеют дополнительное оборудование для выполнения узконаправленных операций.

Ручная резка гидроабразивным способом

Определенные станки управляются с помощью непосредственно оператора. В этом оборудовании угол наклона и все остальные параметры нужно выставлять вручную, это не очень удобно и не может комфортно обеспечить работу. Но при этом, установка гидроабразивной резки (УГР) металла без ЧПУ имеет определенные достоинства, к ним относятся:

Определенные станки управляются с помощью непосредственно оператора. В этом оборудовании угол наклона и все остальные параметры нужно выставлять вручную, это не очень удобно и не может комфортно обеспечить работу. Но при этом, установка гидроабразивной резки (УГР) металла без ЧПУ имеет определенные достоинства, к ним относятся:

- Оставлены без изменений общие функциональные возможности. Разрезание материала под углом, ровный рез, раскрой материала и вырезание простых фигур можно выполнять и на обычном станке. Гидроабразивную порезку меди, алюминия, стекла, стали и иных материалов можно выполнять и на этом оборудовании.

- Нет необходимости в профильном образовании. Ручное оборудование для порезки имеет минимальное количество функций и простое управление. Это дает возможность производить все требуемые операции во время обработки простых деталей.

- Меньшая стоимость оборудования, в отличие от станков с ЧПУ, эта установка обойдется примерно в два раза дешевле.

Использование ручного оборудования ограничено только его малой функциональностью. Применение устройства в художественной резке, вырезание сложных геометрических фигур и там, где необходим качественный конечный результат и высокая точность потребует приобретения станка с ЧПУ.

Использование ручного оборудования ограничено только его малой функциональностью. Применение устройства в художественной резке, вырезание сложных геометрических фигур и там, где необходим качественный конечный результат и высокая точность потребует приобретения станка с ЧПУ.

Основное достоинство

Есть несколько основных достоинств, которые можно отметить во время применения гидроабразивной резки:

- Функциональные возможности — преимущества гидроабразивной порезки металла сложно полностью перечислить, но одним из основных является то, что при помощи ГАР станка вырезать можно самые сложные элементы заготовок. Появляется также возможность создания сложного профиля с любыми требуемыми контурами, формами и радиусом.

- Отсутствие нагревания обрабатываемой поверхности. Во время обработки детали все тепло, которое выделяется, удаляется моментально под действием воды. Из-за отсутствия режущих металлических элементов получаемое тепло от трения очень низкое. Небольшое тепловыделение обеспечивает точный рез металлов, которые поддаются деформированию под действием повышенной температуры.

- Технологичность процесса реза — оборудование является абсолютно универсальным, при необходимости применяется для сверления. Есть возможность проведения работ вне зависимости от атмосферных и иных условий. Ручные станки можно применять для порезки материала даже под водой на глубине более сотни метров. Причем от одного насоса одновременно можно запитать несколько установок.

- Отсутствие дополнительных работ — после получения требуемой детали нет необходимости в дальнейшем обрабатывании и шлифовании места реза. Шероховатость почти невидна невооруженным глазом.

- Безопасность — оборудование может устанавливаться даже на производстве с высокой взрывоопасностью во время производства легковоспламеняющихся материалов. Отсутствие вероятности появления искры, нагревания поверхности и иные параметры делают использование водно-абразивных установок максимально безопасными и удобными.

- Экономичность, в отличие от плазменной обработки материала. Скорость порезки может доходить до 35 тыс. мм/мин. Причем это никак не повлияет на качество реза. Если учитывать что во время разрезания теряется не более 1 мм металла, а также точность и абсолютное соответствие готовому изделию по заданным размерам, то вполне очевидна высокая рентабельность этого оборудования.

- Универсальность установки — одни станок одновременно позволяет обрабатывать пластик, сталь, ткань, резину и т. д. При этом во время необходимости можно резать многослойные заготовки, которые состоят из нескольких материалов.

- Возможность порезки толстостенных материалов. Обрабатывать можно металлические листы до 200 мм, а также армированные бетонные блоки толщиной до 100 мм.

Самым функциональным является оборудование с ЧПУ, однако, нехватка квалифицированных рабочих объясняет, почему ручная резка гидроабразивом имеет больший спрос.

Недостатки гидроабразивной порезки

Основные недостатки в себя включают такие факторы:

- Одинаковая скорость порезки как для тонких материалов, так и для толстостенных. Это значительно влияет на рентабельность станка. Вопрос решается при помощи укладывания листов слоями для одновременной резки сразу нескольких деталей.

- Появление конусности — тем более это заметно во время обработки толстостенного металла и иных тугоплавких материалов. Вследствие этого торец детали обрезается не ровно, а в форме воронки. Конусность, как правило, устраняется при помощи дополнительной установки автоматики.

В остальном же применение гидроабразивной резки экономически выгодно, практично и удобно. Станки для резки при помощи воды с абразивом позволяют решить важные проблемы, которые связаны с некачественной обработкой заготовок, а также снизить время, требуемое для изготовления.

Резка водой металла (гидроабразивная резка) под давлением: технология и принципы работы

Гидроабразивная резка – это технология обработки металла, которая проводится с использованием воды и смеси абразива в роли рабочего инструмента. Причем жидкость подается под огромным давлением и с большой скоростью.

Сущность технологии

Заготовка из металлического листа кладется на рабочую поверхность. Она раскраивается по нужному формату. Места кроя подвергаются воздействию воды с добавлением абразивных частиц. Эти вещества взаимодействуют c поверхностью, разрушая ее. При этом необходимо поддерживать определенное давление, напор, который обеспечивает нужную скорость подачи жидкости и твердых частичек. Задача оборудования по этой технологии – отделить часть от целого. Мощность аппарата велика, но способности ограничиваются плотностью сплава и его толщиной.

Принцип работы гидроабразивной резки металла

Во время раскроя металлопроката происходят следующие процессы:

- Двигатель приводит в движение насос, который создает водяную струю – она подается в смеситель из резервуара.

- С другой стороны, одновременно с этим происходит подача абразива нужного количество и диаметра частиц.

- Два элемента смешиваются до относительно однородной жидкости.

- Смесь с высоким напором направляется на сопло, которое управляет наклоном и скоростью процесса.

- Материал соприкасается с поверхностью заготовки, разрезая ее.

При этом происходит охлаждение металла.

Область применения

Распространенность метода объясняется большими возможностями аппарата. Его можно использовать фактически для любых природных и синтетических материалов. Не распространяется это только на алмаз и каленое стекло. Особенность (а вместе с тем и востребованность) – можно проводить обработку таких вещества, которые нельзя нагревать – они теряют, меняют свои физико-химические свойств или подвержены легкому воспламенению. А резка струёй воды происходит без изменения температурного режима. Таким образом, значительно расширяется спектр возможных работ. Чаще всего металлообработке подвергают:

- нержавейку;

- инструментальную сталь;

- алюминий;

- титан;

- латунь.

Также разрезают указанным методом гранит, мрамор и прочие натуральные и искусственные камни. Применение станка возможно только в условиях цеха, налаженного производства. Видео покажет, где его применяют:

Оборудование для гидрорезки

Называют «непыльным». Действительно, стружки фактически нет, вернее, они сразу вымывается водой, получается очень ровный и чистый срез, который, в большинстве случаев, даже не требует шлифовки. Технологический процесс построен на природном явлении водоемов – эрозии, то есть способности размывать берега, при этом обтачивая камни, корни деревьев. Суть остается прежней, но чтобы многократно ускорить воздействие, в жидкость добавляют абразив.

Такая смесь выпускается струей очень высокого напора. Давление доходит до 6 тысяч атмосфер, при этом развивается скорость, которая в три раза превышает распространение звуковой волны в воздухе, – 800-1000 метров в секунду. Две основные задачи оборудования:

- отрыв и вымывание частиц материала заготовки;

- моментальное охлаждение и очищение.

Устройство станка, который режет водой

Классический аппарат имеет множество узлов:

- корпус – обычно состоит из металла, как наиболее износостойкого и долговечного материала, благодаря нему, он достаточно массивный;

- емкость для воды – крупная, обычно не меньше двух кубических литров, но может быть больше;

- мощный насос – он выполняет важную функцию, нагнетает высокое давление и направляет жидкость из резервуара в место объединения двух компонентов;

- прочные шланги – соединяют все узлы;

- отсек для хранения и подачи абразивных частиц;

- смеситель;

- инструмент – он регулирует мощность струи, ее ширину, направление;

- плоскость, на которой расположена заготовка и будет происходить работа;

- блок управления.

Большинство станков оснащены ЧПУ, инженер только руководит процессом с помощью пульта, но не занимается резкой вручную. Это удобно – нет негативного воздействия на обслуживающего машину человека и при этом достигается отличная точность. Еще одно достоинство ЧПУ – возможность использования программ для автоматизированного проектирования, на которых можно создавать проект в формате, совместимым с блоком управления.

Особенности устройства основных узлов

Уникальность установки заключается во многих отличиях, начиная с рабочего стола. Вместо привычной плоскости здесь представлена ванна с неглубокими бортами. Она оснащена ребрами для захвата и фиксации заготовки, они быстро снимаются и накладываются. Также емкость быстро набирается жидкостью, а затем сливается. Постоянное нахождение металла в водной среде позволяет избавить производство от шума и пыли. Емкость, которая содержит абразивные частицы, легко вынимается, имеет функцию пополнения даже в ходе работы, а также оснащена датчиками, контролирующими количество смеси.

Очень важна система перемещения инструмента. Она поставлена на ремни, которые двигают резак по линейным плоскостям. используются именно ремешки, а не цепи, так как они более невосприимчивы к влаге, а также у нечаянному попаданию абразива. Дополнительное преимущество – их легко менять при износе. Подробнее об устройства посмотрим на видео:

Возможности водной резки металла

Многие способы применяются только для прямой распиловки, в то время как гидрорезка позволяет:

- делать фигурный разрез;

- не обрабатывать края;

- обрабатывать листы (металлозаготовки) толщиной до 120 – 200 мм, в зависимости от типа стали;

- подключить к автоматическому пульту управления трудный проект и фактически не участвовать в процессе, только контролировать;

- разрезать окружности, трубы.

Сейчас активно пользуются технологией в различных сферах:

- автомобилестроение и машиностроение в целом;

- изготовление заготовок, деталей из материалов, которые не поддаются штамповке;

- резка водой железа, утеплителей, стекловолокна, изоляторов, мрамора и прочих материалов;

- художественная обработка.

Управление

Для эффективной работы станка необходим труд нескольких инженеров и операционистов. Проектировщик обязан создать проект в специальной компьютерной среде. Затем файл помещается в память устройства. Машина сама распределяет функции на остальные узлы. Сотрудник отвечает за достаточное количество расходных материалов, за запуск программы, контроль за выполнением и своевременное оповещение о поломке. Специалист по оборудованию обязан проводить техническое обследование (профилактическое), а также устранять неполадки.

Гидроабразивные станки с ЧПУ

Числовое программное управление позволяет осуществлять наиболее трудные детали с погрешностью в половину миллиметра. Производственный процес полность автоматизирован, он не требует постоянных команд, ему необходимо только однажды задать программу (выбрать из списка или ввести в память) и поставить запуск. Такое оборудование дорогостоящее, но более эффективное. Нет человеческого фактора, то есть минимизирован риск ошибок.

Как режут металл водой вручную

Менее популярные на производстве, зато теоретически возможны для изготовления в домашних условиях. Задача оператора – выбор угла резки, давления, напора и ширины струи. Работать с ним труднее, но, однажды научившись, специалист сможет делать очень эффективные простые формы. Точность остается высокой, но при этом набор функций относительно небольшой. Еще одно достоинство – цена значительно ниже, чем у оборудования с ЧПУ.

Расходные материалы

Основное сырье – это вода (чистая, прошедшая многоступенчатую фильтрацию, чтобы там не находилось примесей, которые могут вступить в реакцию с заготовкой) и абразивные частицы. Расход достаточно большой, при этом чем толще металл, тем больше расходников используется в секунду. Самое недорогой абразив – мелкий песок. Песчинки размером около 650 микрон эффективно справляются даже с тугоплавкими, высокопрочными сплавами. При этом имеют доступную стоимость. Также регулярно требуется проводить замену запчастей – трубок и шлангов, уплотнителей. Реже – мотора, резервуаров, сопел.

Какое давление нужно для резки металла водой под давлением

Минимальный напор – 1500 атмосфер, максимальный – 6000. Показатель настраивается в зависимости от плотности стали, от необходимой скорости работы. Делать это можно вручную или довериться умному блоку управления.

Преимущества гидроабразивной установки

Сейчас это один из наиболее эффективных и востребованных методов, благодаря своим достоинствам:

- вода быстро нормализует температуру, это самый «холодный» способ металлообработки, что позволяет работать даже с веществами, чьи физические и химические свойства меняются от жара;

- малые потери материала – стружки фактически нет, срез ровный и узкий;

- хорошо для тонких листов, но можно и с более плотными – до 3 см;

- нет необходимости финальной шлифовки, края очень ровные;

- самая большая точность – 0,5 мм;

- можно вырезать любые трудные детали;

- есть возможность резать «пакетом», то есть в несколько слоев сразу, если заготовки достаточно тонкие;

- очень высокая чистота работы – нет пыли, шума, газов;

- пожарная безопасность полная;

- отсутствие острого режущего инструмента, то есть его не нужно менять, точить.

Недостатки гидроабразивной установки

Есть и некоторые сложности, связанные со станком:

- необходимо часто пополнять уровень абразива, которое имеет достаточно высокую стоимость;

- при резке тонколистового металла скорость остается невысокой;

- при воздействии воды и кислорода заготовка автоматически приобретает склонность к коррозии, то есть если не нанести слой защитного покрытия, то может вскоре появиться ржавчина.

Цена гидрорезки

Стоимость такого оборудования, а также его обслуживания, достаточно высока. Именно по этой причине метод используют в основном на крупных производствах – там все затраты компенсируются высококачественным итоговым продуктом. Ценник складывается из:

- мощного насоса;

- дорогостоящей системы ЧПУ;

- сопла из искусственного алмаза.

В статье мы рассказали, как водой разрезать металл. В качестве завершения покажем несколько видео:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Техника проведения гидроабразивной резки

На заводах, изготавливающих металлические детали, части корпусов для машин, самолетов, кораблей, промышленного оборудования, наиболее популярной технологической операцией является разрезание листового металла. Существует несколько технологий разделения металла, но особенно популярна гидроабразивная резка.

Гидроабразивная резка

Гидроабразивная резка

Сущность технологии

Разрезание металлических листов с использованием воды существенно отличается от других способов разделения заготовок. Резка металла под водой проводится с помощью специального насоса, который нагнетает высокое давление. Вода подается на рабочую часть с огромной скоростью. Чем ближе сопло располагается к металлической поверхности, тем сильнее давление. Работая с водой можно разрезать камень, диэлектрики, сплавы, которые имеют низкую температуру плавления. Эти материалы испортятся если будут нагреваться.

Современное оборудование с системами ЧПУ выполняет все операции автоматически без усилий со стороны человека. Частицы металла, которые образуются после резки, с потоком воды проходят через фильтры, установленные на нижней части емкости. Они отделяются от воды, просушиваются. Вода повторно поступает к рабочей головке.

Технология по скорости разрезания идентичная работе с плазменным резаком, однако по качеству готового реза ее можно сравнить с лазером. Отсутствие тепловой обработки исключает образование наплавления у торцов.

Способы гидроабразивной резки

Абразивная резка металла с использованием воды может выполняться с помощью ручных агрегатов, станков с ЧПУ. Технологию применяют в следующих случаях:

- При разрезании диэлектриков или сплавов цветных металлов, которые нельзя резать аппаратами, создающими электрическую дугу.

- Разделение металлических листов, заготовок большой толщины (более 300 мм). Если использовать плазменный резак, края детали будут оплавлены.

- Когда нужно сделать рез высокой точности. Альтернатива лазерам.

- Если нельзя повредить деталь. Сплавы часто коробятся от сильного нагрева.

Гидроабразивные агрегаты позволяют разделять сплавы из цветных металлов, природный камень, пластик.

Сферы применения

Гидроабразивная резка металла позволяет работать с различными материалами. Связано это с тем, что при выполнении технологического процесса не возникает трения, нагревания. Это позволяет применять технологию в разных направлениях промышленности:

- Машиностроение, авиастроение, судостроение.

- Приборостроение, станкостроение.

- Строительство, изготовление металлоконструкций.

Водой под большим давлением разрезают стекло, керамическую плитку, природный камень, резину, полимерные материалы, различные металлы, сплавы.

Резка металла гидроабразивная

Резка металла гидроабразивная

Оборудование для гидроабразивной резки

Оборудование для гидроабразивной резки разделяется по способу управления. От этого изменяется точность проведения работ, качество резов, скорость, эффективность агрегатов. Независимо от типа управления, станок состоит из нескольких основных деталей:

- емкости, которая заполняется жидкостью;

- зажимов, направляющих;

- рабочей части с соплом;

- системы подачи жидкости;

- системы очистки отработанной воды;

- фильтра, емкости с жидкостью.

Если на агрегате установлено ЧПУ, конструкция дополняется шаговыми двигателями, датчиками, монитором, панелью для задания алгоритмов.

Гидроабразивные станки с ЧПУ

Станки гидроабразивной резки, на которых устанавливается ЧПУ, позволяют проводить точные технологические процессы с высокой скоростью. С их помощью можно выполнять разные операции. Рабочий процесс делится на следующие этапы:

- Проверка работоспособности подвижных элементов.

- Создание алгоритма, по которому будет перемещаться рабочая головка над поверхностью заготовки.

- Закрепление заготовки в ванной, запуск станка.

Рабочему остается контролировать процесс, доставать готовые изделия, закреплять новые. Если возникают ошибки, он должен их исправить, чтобы продолжить резку.

Ручная гидроабразивная резка

Принцип работы гидроабразивного станка на ручном управлении заключается в том, что все операции выполняет оператор. Гидрорезка становится менее скоростной, точной, эффективной. Среди преимуществ выделяют то, что оборудование:

- не требует знания программирования при управлении, настройке;

- может выполнять большее количество технологических операций;

- имеет надежную конструкцию.

Ручные агрегаты стоят не так дорого, как оборудование с ЧПУ. Оно подходит для небольших мастерских. Но для серийного проведения технологических процессов лучше выбирать агрегаты с автоматизированными механизмами.

Ручная гидроабразивная резка

Ручная гидроабразивная резка

Ведущим российским поставщиком оборудования гидроабразивной резки для металлообработки является компания АО «Р-Гарнет».

Преимущества и недостатки

У оборудования, разрезающего металлические листы, есть ряд сильных и слабых сторон. Преимущества:

- Можно делать резы разной формы.

- Существует возможность разрезать заготовки большой толщины.

- Экономичность при проведении работ.

- Отсутствие нагревания материала. Поэтому изделия не портятся. Структура металла остается прежней.

- Не нужно дополнительно обрабатывать деталь после обработки.

- Универсальное оборудование, позволяющее обрабатывать разные материалы.

- Безопасность при работе агрегата. Его можно запускать если рядом находятся горючие жидкости, материалы.

- Время на прорезание толстых и тонких листов одинаковое. Из-за этого рентабельность аппарата становится сомнительной. Чтобы ее повысить, необходимо обрабатывать несколько деталей одновременно.

- Готовый рез по торцам имеет конусовидную форму. Из-за этого нужно выбирать оборудование с дополнительной автоматикой.

Принципы проведения работ

Новая технология представляет собой следующую процедуру:

- Заготовка погружается в большую емкость с водой.

- Мастер закрепляет деталь так, чтобы рабочая головка свободно перемещалась по координатам относительно обрабатываемой поверхности.

- Резка водой начинается с погружения рабочей части в ванну.

- Оборудование включается. На поверхность заготовки подается мощный поток воды.

- Постепенно рабочая головка приближается к детали, давление повышается.

Оборудование можно изготовить своими руками. Для этого нужно заранее разобраться с конструкцией готового станка, нарисовать чертеж, подготовить материалы, инструменты. Важно правильно рассчитать давление. Далее собирается конструкция, емкость нужно проверить на герметичность. На ее дне закрепляется система фильтров, которая позволит отсеивать жидкость от частиц металла.

Гидроабразивная резка металла — технологический процесс, при котором на поверхность деталей воздействует вода. Тонкая струйка разрезает заготовку на части. Так можно разделять листы большой толщины без нагревания, что не нарушает структуру материала. Управление ЧПУ позволяет минимизировать усилия со стороны оператора, увеличить точность резов.

В чем заключается принцип действия и технология резки металла водой?

Давайте рассмотрим технологию резки металла водой и принцип ее действия. Во время различных работ (как в промышленности, так и в быту) часто приходится разрезать металлические конструкции. Для этой цели применяется механическая, лазерная, кислородная, плазменная резки. То есть, для разрезания металлов используется в основном механическое воздействие или высокая температура.

Каждый из этих способов имеет свои преимущества и недостатки. Например, при механической резке происходит деформация металла, а при газокислородной или плазменной – к его окислению.

- Преимущества и недостатки гидроабразивной резки

- Оборудование

- Технология

- Принцип действия установки для гидроабразивной резки

- Техника безопасности

Преимущества и недостатки гидроабразивной резки

В современной промышленности активно используется новый вид резки металла с помощью воды. Такая резка называется водно-абразивной или гидроабразивной. Впервые этот метод был использован в авиастроительной промышленности.

У данной технологии отсутствуют недостатки, которые присущи разрезанию металла механическим воздействием или высокой температурой. Впервые такая технология была применена в 70-х годах прошлого века. В промышленности ее активно стали использовать в конце XX века.

Разрезание металла посредством воздействия воды и абразива имеет ряд преимуществ.

- Обрабатываемое изделие не нагревается и не деформируется.

- Высококачественный рез, поэтому нет необходимости в последующей обработке изделия.

- Потери металла – минимальны.

- Обрабатывать детали можно любого размера и в любом режиме – ручном или автоматическом (без участия человека).

Применяя водно-абразивную резку, можно получить детали различной формы – нужно только задать определенные параметры с помощью числового программного управления. Этот фактор позволяет активно применять данный метод для получения различных предметов, предназначенных для украшения интерьера, зданий и т. п.

Есть у водно-абразивной резки и недостатки. Во-первых, для металлов, подверженных коррозии, могут быть негативные последствия. И, во-вторых, этот вид резки требует больших финансовых затрат. Весь механизм нужно постоянно осматривать. Оборудование часто выходит из строя и требуют ремонта или замены.

Оборудование

Станок для гидроабразивной резки состоит из:

- насоса высокого давления;

- инструментальной головки;

- рабочего стола;

- системы перемещения, оснащенную ременным приводом или устройства управления с ЧПУ;

- рабочей ванны (из нержавеющей стали);

- емкости для подаваемой воды;

- бака для абразивного материала;

- компрессора для подачи абразивного материала;

- датчика, предназначенного для контроля абразива;

- смесительной камеры;

- выносного пульта с маховиком, предназначенного для упрощения процедуры управления;

- устройства, предназначенного для удаления останков обрабатываемого материала;

- устройства, предназначенного для подачи обрабатываемых деталей.

Технология

Режущим инструментом при гидроабразивной резке является струя воды совместно с абразивным материалом. Струя воды подается на высокой скорости под большим давлением – от 2000 до 5000 атмосфер. В некоторых устройствах давление может достигать 6000 атмосфер.

Вода проходит через сопло, толщина которого составляет 0,1 мм. Скорость воды при этом увеличивается, и может достигать значения 1200 м/с и даже выше. Поток воды фокусируется, он может разрезать почти все металлы. Расход воды составляет до 4 л/мин.

После сопла вода попадает в смеситель. Сюда же подаются частицы абразивного материала. В этом месте происходит смешивание воды и абразивного материала. Абразив подается тангенциально. На заготовку попадает смесь воды и абразива. Под воздействием сфокусированного скоростного потока происходит отрыв частиц обрабатываемого материала из реза.

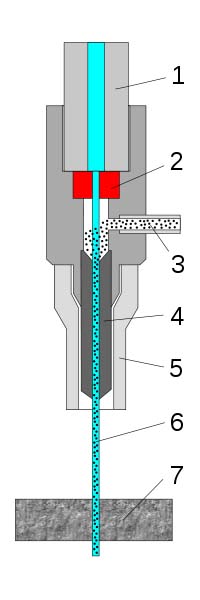

Принцип действия установки для гидроабразивной резки

Во время процесса резки важно придерживаться определенных параметров и соблюдать правила пользования станком. Здесь важно, какое давление воды используется, какой расход, скорость струи, количество подаваемого абразивного материала.

На схеме цифрами показаны:

- 1 – подача воды;

- 2 – сопло;

- 3 – абразивный материал;

- 4 – смесительное устройство;

- 5 – кожух;

- 6 – струя воды и абразива;

- 7 – обрабатываемый материал.

Процесс гидроабразивной резки металла включает в себя 4 этапа:

- Заготовка помещается в ванну с водой и закрепляется. На неавтоматизированном устройстве это нужно делать своими руками, на станке с ЧПУ – с помощью программы.

- В ванну помещается инструментальная головка, в которую подаются вода и абразив. При этом устанавливаются необходимые рабочие параметры (давление воды, расход и т. д.).

- Инструментальная головка направляется на обрабатываемый материал.

- Струя воды и абразива разрезает заготовку.

- Абразивный материал после резки фильтруется и сушится.

Перечисленные этапы при работе устройства постоянно повторяются. Металл разрезается из-за удара частиц абразива. Вода, при этом выступает в качестве носителя режущих частиц (то есть, абразива). В качестве абразива используются:

- кварцевый песок;

- карбид кремния;

- гранатовый абразив;

- электрокорунд;

- оливин.

Активно данный вид резки применяется для обработки заготовок из легированной стали. Это обусловлено тем, что струя воды и абразива не нарушает состав такой стали. Кроме металлов, можно обрабатывать стекло, камень (природный и искусственный), бетон и железобетон. Но, для каждого материала есть свои пределы по толщине:

- Цветные металлы, сплавы и нержавеющая сталь – максимум 150 мм.

- Композитные материалы, углепластики – максимум 200 мм.

- Природный и искусственный камень – максимум 300 мм.

Видео: резка металла водой.

Техника безопасности

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности – всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.

Лидерами в производстве аппаратов для гидроабразивной резки являются американские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.

Преимущества гидроабразивной резки металла

Что такое гидроабразивная технология резки металла, ее преимущества и недостатки? На что способно оборудование и какие расходники применяют — об этом далее.

Применение технологии разрушения породы для выемки полезных ископаемых под действием струи воды известно с 30 годов прошлого столетия, а вот промышленное использование струи воды под высоким давлением для резки различных материалов начали только в 80 годах того же века. Сегодня гидроабразивная резка металла является наиболее востребованным видом применения данной технологии в промышленном производстве.

Что такое гидроабразивная резка

Гидроабразивная резка представляет собой процесс абразивного воздействия струи гидравлической жидкости с добавлением особо твердых частиц на обрабатываемый материал для его раскроя по заданным размерам. С механической точки зрения — это процесс отрыва и уноса материала абразивными частицами, которые подаются на большой скорости в струе воды под высоким давлением. По физическим свойствам тонкий поток смеси воды и абразива на большой скорости является идеальным режущим инструментом.

Технология применения потока воды и абразива для разрезания практически любых материалов обеспечивается подбором необходимых условий и параметров, таких как:

- давление струи,

- расход воды,

- количество абразива в струе,

- размеры абразивных частиц.

Технологические возможности гидроабразивной резки ограничиваются только лишь толщиной обрабатываемой заготовки и физическими свойствами вещества, из которого она сделана. На что она способна хорошо показано на данном видео.

Область применения

Областью промышленного использования этих особенностей стала абразивная резка различного металла водой под давлением, в основном таких как:

- нержавеющая сталь,

- инструментальные сплавы,

- титан,

- латунь,

- алюминий.

Также с ее помощью изготавливают художественные изделия из натурального и искусственного камня и применяют при обработке:

- гранита,

- мрамора,

- стекла,

- керамической плитки.

Незаменимой гидрорезка является для:

Незаменимой гидрорезка является для:

- изоляционных,

- огнеупорных,

- многослойных,

- и других композиционных материалов с особыми свойствами.

Преимущества и недостатки

- механическая,

- плазменная,

- гидроабразивная,

- лазерная.

Все они значительно отличаются друг от друга качественными характеристиками, при этом каждая имеет свои особенности, достоинства и недостатки.

Основными преимуществами гидроабразивного метода обработки является:

- способность работать с любыми материалами,

- отсутствие термического воздействия на заготовку,

- исключение выделения пыли, дыма и ядовитых паров,

- возможность использовать для материалов со взрывоопасными и пожароопасными свойствами.

Но при неоспоримых достоинствах есть существенные недостатки:

- высокая стоимость замены быстроизнашиваемых деталей оборудования;

- более существенные энергозатраты, в сравнении с другими методами резки,

- требует постоянной настройки и наладки оборудования для соответствия заявленным характеристикам.

Промышленное применение

- гидроабразивная резка нержавеющей стали позволяет учитывать особенности, которые возникают при обработке заготовок из сплавов металлов, таких как прочность, обусловленная легирующими добавками и высокая вязкость при механических или температурных воздействиях, приводящая к деформации готовых изделий;

- гидроабразивная резка титана дает возможность не достигать критической температуры в 600 °С, при которой титан способен гореть на открытом воздухе и химически соединяться с другими веществами;

- гидроабразивная резка алюминия сводит потери материала заковки к минимуму, несмотря на то, что металл является сравнительно непрочным и имеет низкую температуру плавления всего в 440 °С.

Такая обработка позволяет с должной эффективностью применять водяной резак по металлу, обеспечивая будущему изделию хорошие показатели качества:

- незначительная ширина шва — всего 0,7-1,4 мм,

- точность позиционирования до 0.1 мм,

- при толщине заготовки даже в 300 мм,

- получать безупречный край среза, не требующий дополнительной обработки.

Возможность начинать и вести раскрой в любом направлении позволяет минимизировать общие потери материала при раскрое заготовок металла.

Устройство оборудования гидроабразивной резки

Но по принципу устройства любой станок для резки металла водой имеет:

- корпус в виде ванны для воды, которая служит ловушкой для гидроабразивной струи, поглощая ее энергию,

- систему отстойников и фильтров, необходимых для очистки воды, а также для осаждения отработавших абразивных частиц,

- координатный стол с сервомоторами для перемещения режущей головки,

- блок насоса высокого давления с трубопроводами,

- пульт управления оператора на базе промышленного компьютера.

Современные станки с ЧПУ и приводами для перемещения режущей головки позволяют осуществлять обработку материала по технологии 2D, 2,5D и 3D, то есть с высокой точностью осуществлять художественную резку в нескольких плоскостях и обрабатывать кромку под любым углом. Возможности выполнения 3D деталей с помощью гидроабразивной резки хорошо показаны на видео.

Режущий инструмент

Размеры диаметра сопла и смесительной камеры определяют исходя из производительности рабочей насосной станции и материала абразивных частиц. В основном для абразива применяют гранатовый песок, который еще называется альмандином. Он обладает кристаллическим строением с крайней жесткостью и тяжелой плотностью в 4,1 — 4,3 г/см, что позволяет обеспечивать высокую абразивную способность. Он хорошо распространен в природе, так наибольшие его залежи находятся на юго-востоке Индии и Австралии.

Расходные материалы

Так, время наработки фокусирующей трубки изготовленной из кристалла сапфира не превышает 60 часов. Такая же трубка, с наивысшим качеством выполненная из алмазного сырья работает гораздо дольше, но при этом стоит в 20 раз дороже. Сопла из искусственного керамокарбида прослужат до 120 часов, что примерно на 20% дольше, чем такие же детали, выполненные из других материалов.

Среднее время наработки расходных деталей и узлов приведено в таблице:

Эти цифры соответствуют работе гидроабразивного станка со средним давлением в 400 MPa. При применении давления режущей струи в 600 МРа скорость обработки увеличивается на 20-30 %, а износ основных расходных материалов происходит в два раза быстрее.

Своими руками

Применение гидроабразивного оборудования для резки в домашней мастерской вполне возможно. К примеру: в реализации авторских работ для художественной или декоративной обработки небольших и некрупных заготовок. А вот изготовить своими руками такой станок можно разве, что для резки дерева, пластмассы, ламината или других не очень прочных материалов.

При этом надо учитывать, что стоимость оборудования плюс периодическая замена расходных материалов и постоянная потребность в абразиве, делают прямые затраты на один рабочий час гидроабразивной резки минимум 1400 рублей. Но это отдельная тема и если у вас есть свой опыт в использовании гидроабразивного резака в домашних условиях, поделитесь им с остальными в блоке комментариев.