Сварка трением с перемешиванием алюминиевых сплавов

Сварка трением с перемешиванием

Среди огромного количества различных технологий сварки следует отметить сварку трением с перемешиванием. Подобный процесс не предусматривает использование защитных газов и расходных сварочных материалов. При этом можно получить соединение высокого качества. Технология в большинстве случаев применяется при обработке алюминия и некоторых других сплавов. Рассмотрим принцип процесса и некоторые другие моменты подробнее.

Принцип процесса

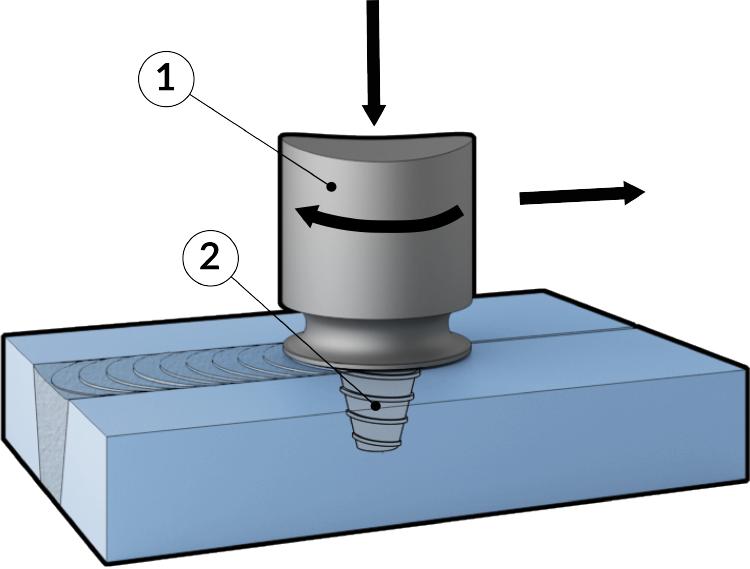

Сварка трением с перемешиванием проводится при применении специального инструмента, который напоминает форму стержня. Среди особенностей сварки трением с перемешиванием можно отметить нижеприведенные моменты:

- Применяемое оборудование для сварки трением с перемешиванием состоит из двух основных частей: заплечика и бурта, а также наконечника.

- Инструмент выбирается в зависимости от толщины материала и его типа. Некоторые сплавы характеризуются низкой степенью обрабатываемостью.

- Длина наконечника устанавливается в зависимости от толщины детали.

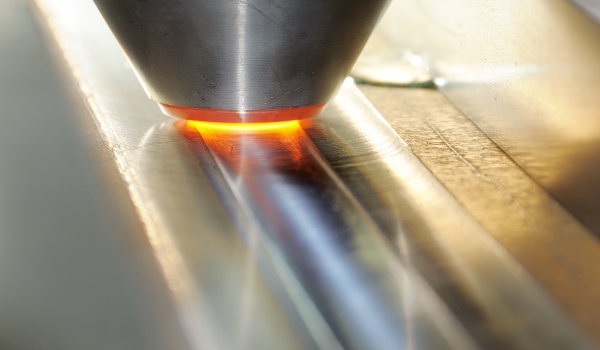

- Этот метод сварки может выполняться с присадочным материалом. На момент сварки инструмент вращается с высокой скоростью в месте плавления. Оказываемое давление приводит к тому, что наконечника внедряется в заготовку на требуемую толщину. При этом заплечник должен коснуться обрабатываемой поверхности.

- Следующий шаг заключается в перемещении инструмента по линии шва с определенной скоростью. При сильном трении поверхность материалов начинает сильно нагреваться, за счет чего он начинает становится пластичным. Деформация проходит равномерно.

При помощи специальной установки можно создать прочное соединение, которое характеризуется довольно высоким качеством.

Основные параметры которые влияют на свойства шва

Стоит учитывать, что некоторые параметры оказывают влияние на основные качества образующегося шва. К основным можно отнести:

- Скорость перемещения инструмента определяет силу трения, возникающую между режущей поверхностью и заготовкой. От этого зависит также температура.

- Частот вращения инструмента также оказывает влияние на температуру в зоне обработке.

- Угол наклона инструмента также оказывает влияние на особенности проведения сварки трение с перемешиванием.

- Геометрические размеры применяемого прибора выбираются в зависимости от того, какой нужно получить соединение.

- Усилие прижатия и перемещения также можно считать наиболее важными параметрами.

При рассмотрении способа сварки трением отметим, что подобная технология сегодня активно развивается. Это связано с тем, что естественный процесс нагрева не приводит к появлению внутренних деформаций и иных дефектов.

Основные области применения

На сегодняшний день рассматриваемая технология применяется в большинстве случаев при выпуске транспортных средств. Это связано с нижеприведенными моментами:

- При применении технологии, которая предусматривает плавление металла, может появится перфорация тонких листов стали. Примером можно назвать обработку алюминия.

- Рассматриваемая технология СТП определяет выделение меньшего количества тепла. Именно поэтому вероятность появления подобных дефектов незначительна.

- Сварки трением с перемешиванием характеризуется высокой эффективностью, так как ее использование приводит к уменьшению степени энергопотребления в два раза.

- Применение технологии позволяет снизить вес получаемой конструкции.

Все приведенные выше моменты определяют то, что рассматриваемая технология получила следующее распространение:

- Судостроение.

- Аэрокосмическая промышленность.

- Электротехническая промышленность.

- Строительство.

- Пищевая промышленность.

- Железнодорожный транспорт.

Оборудование для сварки трением с перемешиванием

Чаще всего сварки трением с перемешиванием применяется при соединении медных сплавов. Примером можно назвать получение контейнеров, которые можно использовать для хранения ядерных отходов и ответственных деталей.

Преимущества

Рассматриваемый метод характеризуется довольно большим количеством достоинств. Перемешивая заготовки трением можно получить качественный шов. Качество сварки трением перемешиванием повышается при использовании различных инструментов. Преимуществами можно назвать следующие моменты:

- Заготовки не нужно тщательно подготавливать. Если рассматривать контактную и другую технологию, то перед непосредственной обработкой поверхность должна быть тщательно очищена от различных загрязнений и быть ровной. В противном случае качество шва будет низким, достигнуть требуемой герметичности не получится. В рассматриваемом случае достаточно очистить поверхность от крупных и сильно проявляющихся загрязнений.

- Не возникает необходимости в особой подготовке кромок. Некоторые технологии предусматривают снятие поверхностного слоя металла и проведение некоторых технологических операций, которые позволят существенно повысить прочность соединения.

- Есть возможность провести соединение металла, который нельзя обработать обычным способом. Примером можно назвать материалы, не подающиеся обычным методам сварки. При этом необходимость в предварительном подогреве зоны обработки практически не возникает.

- Прочность получаемого соединения достаточно высока. Именно поэтому технология может применяться для получения ответственных изделий с различной областью применения.

- Нет необходимости в использовании присадочной проволоки. Этот момент существенно снижает себестоимость проводимой работы.

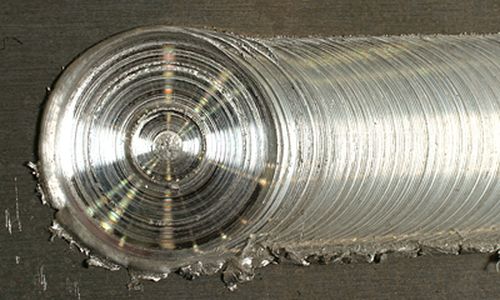

- В месте соединения зернистость мелкая. За счет этого повышается плотность сварочного шва и его устойчивость к различного рода воздействия.

- Отсутствие пор также благоприятно сказывается на качестве полученного соединения. Это свойство можно связать с тем, что при сильном нагреве проводится выделение различных газов и веществ, которые и становятся причиной образования пористости.

- Практически полное отсутствие признаков коробления и термической деформации определяет то, что финишная обработка требуется крайне редко.

- После проведения сварочных работ при сварке трением с перемешивание изделие практически сразу готово к применению. При этом нет необходимости в проведении каких-либо подготовительных действий.

- Не повышается степень реакции поверхности на воздействие окружающей среды. Другими словами, материал не покрывается коррозией.

- При проведении процедуры на момент сварки трением с перемешиванием не образуется токсичных газов или других выделений. Кроме этого, более распространенные методы, основанные на воздействии тока, приводят к образованию электрической дуги, которая оказывает негативное воздействие на оператора и окружающих при условии отсутствия специальных средств индивидуальной защиты.

- Уменьшается продолжительность производственного цикла примерно на 50% в сравнении с другими распространенными способами.

- Экономия на количестве потребляемой энергии составляет 20%.

Как ранее было отмечено, получение бездефектных швов на сплавах определило широкое распространение сварки трением с перемешиванием. Примером можно назвать получение кузовных деталей.

Недостатки

У проводимой процедуры также есть несколько недостатков, которые нужно учитывать. Примером можно назвать возможность нарушения сплошности шва. Кроме этого, некоторые сплавы в меньшей степени подвержены воздействию силы трения.

Совершенствование рассматриваемого способа определило то, что на поверхности шва образуются дефекты в самых крайних случаях. Чаще всего это случается при нарушении технологии и использовании низкокачественного инструмента.

Технологические возможности у рассматриваемой процедуры довольно обширны. Примером назовем следующие моменты:

- Автоматизация процесса.

- Получение качественных изделий при несущественных финансовых затратах.

- Получение шва без сильного наплыва металла.

Сварка меди и стали

Как ранее было отмечено, сварка трением с перемешиванием сегодня активно развивается. Именно поэтому в будущем может появится оборудование с более высоким показателем производительности.

Особенности формирования соединений при применении СТП

Как ранее уже было отмечено, сварка трением с перемешиванием характеризуется достаточно большим количеством особенностей. Среди ключевых моментов, касающихся формирования соединения, можно отметить нижеприведенную информацию:

- Нагрев металла проводится постепенно до температуры, которая не приводит к изменению основных свойств.

- Температура повышается только в одном локальном месте. За счет этого обеспечивается высокое качество получаемого соединения.

- При соблюдении рекомендаций по проведению рассматриваемой процедуры дефекты возникают крайне редко. Именно поэтому в большинстве случаев достаточно провести визуальный осмотр места соединения для контроля качества.

Современное оборудование позволяет получать минимальный шов, которые после финишной обработки практически незаметен. Обширное распространение рассматриваемого метода также можно связать с тем, что она подходит для работы с труднообрабатываемыми металлами.

Сварка трением с перемешиванием – активно развивающаяся технология, которая сегодня все чаще внедряется в различное производство.

Сварка трением с перемешиванием: виды, технология, оборудование

Существует большое многообразие сварочных методов. Среди них есть такой экзотический процесс, как сварка трением с перемешиванием. Его отличительной чертой является отсутствие расходных материалов, таких как электроды, сварочная проволока, защитные газы. Недавно разработанный метод обретает широкое распространение.

История появления

История сварки трением с перемешиванием (СТП) началась в 1991 году. Это была инновационная разработка Британского Института Сварки (TWI). Спустя несколько лет технология была использована в строительстве самолетов и морских судов.

Первыми компаниями, запустившими новую технологию в производство, были норвежская Marine Aluminium и американская Boeing. На своих предприятиях они использовали сварочное оборудование концерна ESAB, специализирующегося на разработках в области ротационной сварки трением (РСТ).

С 2003 года компания непрерывно ведет исследования возможностей сварки трением с перемешиванием. Например, были разработаны способы сваривания алюминиевых сплавов и их модификаций, применяющихся в областях строительства самолетов, морских судов и железнодорожных контейнеров.

В авиастроении была найдена возможность заменить заклепочные соединения сварными. Причем скорость сварки методом СТП значительно превышает скорость электродуговой. Сварной шов длинной 6 метров может быть сформирован за одну минуту, тогда как скорость сварки обычным способом достигает всего 0,8-2 м/мин при толщине детали 0,5 см.

Суть процесса

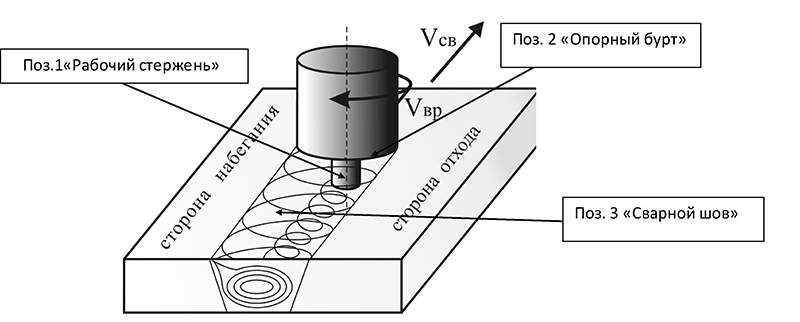

Соединение металлов происходит за счет разогрева в зоне сварки методом трения. Основным сварочным инструментом сварки трением с перемешиванием является металлический стержень, состоящий из двух половинок: бурта и заплечика.

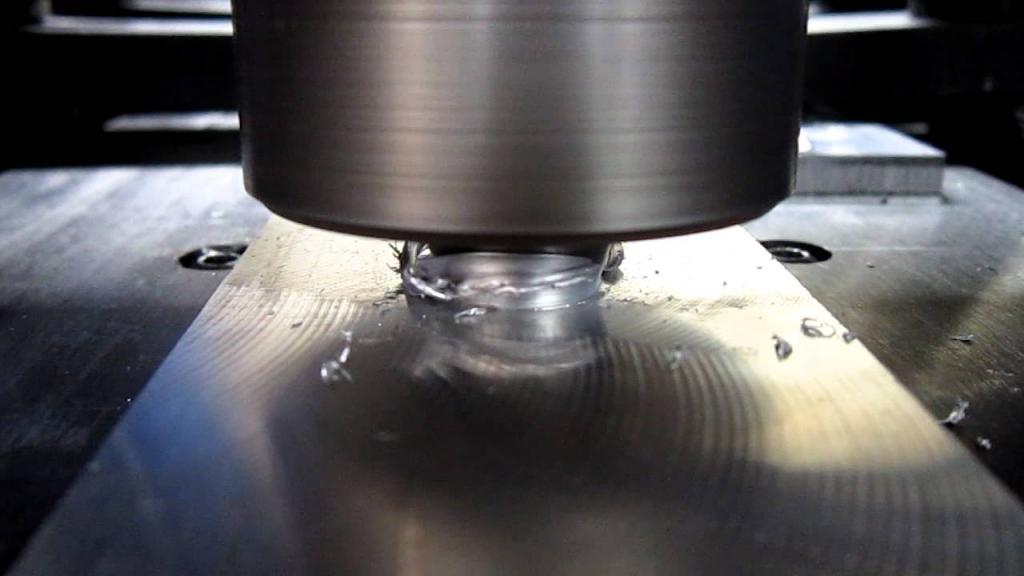

Своей выступающей частью вращающийся стержень погружается в материал, вызывая сильный нагрев. Его подачу ограничивает заплечик, не позволяя пройти насквозь свариваемую деталь. В зоне нагрева материал значительно увеличивает свою пластичность и, придавливаемый заплечиком, формирует единую массу.

Следующим этапом происходит перемещение стержня вдоль свариваемой зоны. Двигаясь вперед, бурт перемешивает разогретую металлическую массу, которая после остывания образует прочное соединение.

Что влияет на качество СТП

Сварка трением с перемешиванием — это процесс постоянно развивающийся. Но уже сейчас можно выделить несколько параметров, влияющих на качество соединения:

- Усилие, создаваемое инструментом.

- Скорость подачи сварочной головки.

- Величина бурта.

- Окружная скорость вращения стержня.

- Угол наклона.

- Усилие подачи стержня.

Манипулирование характеристиками сварки позволяет достигать соединения разнородных металлов. Например, алюминия и лития. Литий благодаря своей малой плотности и высокой прочности может выступать как легирующий компонент деталей из алюминиевых сплавов, что позволяет применять эту технологию в аэрокосмической отрасли.

Сварка трением с перемешиванием может с легкостью заменить ковку, штамповку, литье, когда они применяются для производства деталей из трудно сочетающихся металлов. Например, сталей со структурой аустенита и перлита, стали из алюминия или бронзы.

В каких сферах применяется

Такие сферы производства, как автомобилестроение, постоянно работают над тем, как увеличить прочностные качества изделия при уменьшении его массы. В связи с этим непрерывно идет внедрение новых материалов, которые были ранее не свойственны ввиду сложности обработки. Все чаще силовые элементы, такие как подрамники, а иногда и кузова целиком, делают из алюминия или его сочетания с другими материалами.

Так, в 2012 году компания “Хонда” применила аддитивные технологии и сварку трением с перемешиванием для производства подрамников для своих автомобилей. Они внедрили сочетание стали и алюминия.

При производстве сварных элементов кузова из алюминия может возникать прожиг листов металла. Этого недостатка лишена СТП. Кроме того, что потребление электричества снижается в 1,5-2 раза, снижаются затраты на расходные материалы, такие как сварочная проволока, защитные газы.

Кроме производства автомобилей СТП применяется в следующих областях:

- Строительное производство: алюминиевые опорные фермы, пролеты мостов.

- Железнодорожный транспорт: рамы, колесные тележки, вагоны.

- Судостроение: переборки, элементы конструкции.

- Авиастроение: топливные баки, части фюзеляжа.

- Пищепром: различные емкости для жидких продуктов (молоко, пиво).

- Производство электротехники: корпуса электродвигателей, параболические антенны.

Кроме алюминиевых сплавов сварка трением с перемешиванием применяется для получения соединений меди, например, при производстве медных контейнеров для захоронения отработанного радиоактивного топлива.

Достоинства СТП

Исследование СТП позволило подобрать режимы сварки при соединении различных групп сплавов. Несмотря на то, что изначально СТП разрабатывалась для работы с металлами с низкой температурой плавления, такими как алюминий (660 °C), впоследствии стала применяться для соединения никеля (1455 °С), титана (1670 °C), железа (1538 °C).

Исследования показывают, что шов, полученный таким способом, полностью соответствует по своей структуре металлу свариваемых деталей и имеет более высокие показатели прочности, меньшие затраты трудоемкости и низкую остаточную деформацию.

Правильно подобранный режим сварки гарантирует соответствие материала шва и свариваемого металла по следующим показателям:

- усталостная прочность:

- прочность на изгиб и растяжение;

- ударная вязкость.

Преимущества перед другими видами сварки

СТП имеет множество достоинств. Среди них:

- Нетоксична. В отличие от других разновидностей, здесь нет горения электрической дуги, благодаря которой расплавленный металл испаряется в зоне сварки.

- Увеличение скорости формирования шва, благодаря чему снижается время производственного цикла.

- Снижение затрат на электроэнергию в два раза.

- Отсутствие необходимости в дальнейшей обработке сварного шва. Инструмент для сварки трением с перемешиванием в процессе работы формирует идеальный шов, не требующий зачистки.

- Нет необходимости в дополнительных расходных материалах (сварочной проволоки, технических газов, флюсов).

- Возможность получения соединений металлов, недоступных для остальных видов сварки.

- Нет необходимости в особой подготовке сварочных кромок, за исключением очистки и обезжиривания.

- Получение однородной структуры шва без пор, в результате чего становится проще контроль качества, который регламентирован для сварки трением с перемешиванием ГОСТ Р ИСО 857-1-2009.

Как проверяется качество сварного шва

Качество сварки проверяется двумя разновидностями контроля. Первый подразумевает разрушение опытного образца, полученного в результате соединения двух деталей. Второй допускает проверку без разрушения. Применяются такие методы, как оптический контроль, аудиометрическое исследование. Оно помогает определить наличие пор и неоднородных включений, ухудшающих характеристики шва. Результаты звукового контроля представляют собой диаграмму, наглядно показывающую места отклонения акустического эха от нормы.

Недостатки метода

При многочисленных достоинствах метод сварки трением имеет сопутствующие минусы:

- Отсутствие мобильности. СТП предполагает соединение неподвижных деталей, жестко закрепленных в пространстве. Это накладывает на оборудование для сварки трением с перемешиванием определенные свойства, такие как неподвижность.

- Низкая универсальность. Громоздкое оборудование настраивается на выполнение однотипных операций. В связи с этим приспособления для сварки проектируются под конкретные задачи. Например, для сваривания автомобильных боковин на конвейере, и ни для чего другого.

- Сварочный шов имеет радиальную структуру. В связи с этим при определенных видах деформации или при работе детали в агрессивной среде может накапливаться усталость сварного шва.

Разновидности СТП по принципу действия

Сварочные процессы, использующие в основе трение, можно разделить на несколько типов:

- Линейное трение. Суть метода сводится к получению неразъемного соединения не в результате действия вращающегося наконечника, а по причине движения деталей друг относительно друга. Воздействуя на поверхность в точке соприкосновения, они создают трение и, как следствие, высокую температуру. Под давлением происходит расплавление примыкающих частей, и возникает сварное соединение.

- Радиальная сварка. Этот метод применяется для производства емкостей большого диаметра, железнодорожных цистерн. Он сводится к тому, что стыки деталей разогреваются вращающимся кольцом, одетым снаружи. Силой трения оно вызывает температуру, близкую к температуре плавления. Примером предприятия, использующего данную технологию, может служить чебоксарская фирма по производству цистерн “Сеспель”. Сварка трением с перемешиванием занимает основную долю сварочных работ.

- Штифтовая сварка. Данная разновидность заменяет собой заклепочное соединение. Этот вид применяется при соединениях внахлест. Вращающийся штифт в месте соприкосновения разогревает свариваемые детали. От высокой температуры происходит расплавление, и штифт проникает внутрь. Остыв, он создает прочное неразъемное соединение.

Разновидности СТП по уровню сложности

Сварочные операции, выполняемые при помощи трения, можно условно разделить на плоскостные и объемные. Главное отличие этих разновидностей в том, что в первом случае сварочный шов формируется в двухмерном пространстве, а во втором в трехмерном.

Так, для плоскостных соединений предприятие по выпуску сварочного оборудования ESAB разработало 2D-установку LEGIO. Она представляет собой настраиваемую систему для сварки трением с перемешиванием различных цветных металлов. Разные размерные группы оборудования позволяют сваривать детали малых и больших размеров. Согласно маркировке оборудование LEGIO имеет несколько компоновок, которые отличаются количеством сварочных головок, возможностью сварки по нескольким осевым направлениям.

Для сварочных работ со сложным положением в пространстве существуют 3D-роботы. Такие аппараты устанавливаются на автомобильных конвейерах, где требуются сварные швы непростой конфигурации. Одним из примеров таких роботов может служить установка Rosio производства ESAB.

Заключение

СТП выгодно отличается от традиционных видов сварки. Ее повсеместное применение не только сулит экономическую выгоду, но и сохранение здоровья людей, занятых в производстве.

Сварка трением с перемешиванием

- Сварка трением с перемешиванием

- Где применяется сварка трением

- Механические свойства и микроструктура

- Каковы преимущества?

- Каковы недостатки сварки трением с перемещением сваривает?

- История сварки

Сварка трением с перемешиванием

Сварка трением с перемешиванием – это процесс соединения деталей в твердом состоянии, в котором для соединения материалов используется тепло трения, выделяемое вращающимся инструментом.

Инструмент без расходных материалов с центральным зондом поворачивается и вставляется в поверхность раздела между двумя заготовками перед перемещением вдоль линии сварки. Большая часть тепловыделения происходит под выступом инструмента, когда он перемещается вдоль границы раздела, в результате чего материал нагревается и размягчается.

Инструмент также служит для сдерживания размягченного материала, который механически перемешивается для создания твердофазного сварного шва.

сварной шов

сварной шов

Где применяется сварка трением

Процесс в основном используется в промышленности для соединения алюминиевых сплавов всех сортов, будь то литье, прокат или экструдирование. Было показано, что сварка трением с перемещением сваривает стыковые соединения из алюминиевого сплава толщиной от 0,3 мм до 75 мм за один проход, в зависимости от используемого исходного материала, мощности станка и структурной жесткости заготовки.

Другие материалы, которые были сварены включают магний, титан, медь и стальные сплавы, в то время как пластмассы и композиты с металлической матрицей (MMC) также были свариваются. Также было доказанно, что этот процесс может объединять различные комбинации этих материалов.

Сварка трением с перемещением сваривает используется для различных применений в различных отраслях промышленности , начиная от аэрокосмического для судостроения, рельсов и электроники.

Механические свойства и микроструктура

Механические свойства алюминиевых сплавов, сваренных трением с перемешиванием, оказались лучше, чем у других сварочных процессов, таких как дуговая сварка.

Что касается механических свойств этот процесс обычно имеет три основных микроструктурных области; сварной слепок, зона термомеханического воздействия и зона термического влияния.

Хотя и сам сварной являются «зонами термомеханического воздействия», они рассматриваются отдельно, когда речь идет о микроструктурных особенностях. Это связано с тем, что сварной шов испытывает динамическую рекристаллизацию, а зона тремического влияния – нет. Однако точный состав и степень микроструктурного состава в этих зонах зависит от материала и условий обработки. Они могут, например, меняться в зависимости от таких факторов, как параметры и конструкция используемого сварочного инструмента.

Каковы преимущества?

Сварка трением с перемешиванием предлагает ряд преимуществ по сравнению с обычными процессами дуговой сварки. Это включает:

- Как сварка просиходи в твердотельном состоянии, сварка трением с перемещением сваривает является в значительной степени бездефектным способом соединения без трещин в горячем состоянии, пористости или затвердевания

- Из-за более низких температур происходит уменьшение усадки и деформации в соединяемом материале.

- Не требуются присадочные материалы, флюс или защитный газ для алюминиевых сплавов

- Способ сварки безопасен для окружающей среды, так как не выделяет дыма, брызг или ультрафиолетового излучения.

- Использует технологию станков, что упрощает процесс автоматизации, обеспечивает высокую повторяемость и снижает потребность в квалифицированных сварщиках

- Может работать в любой позиции

- Хорошие механические свойства, которые для алюминиевых сплавов обычно равны или превышают те, которые могут быть получены конкурирующими процессами

- Энергетически эффективный

- Возможность соединения многих «несвариваемых» при сварке алюминия и алюминиевых сплавов, таких как серии 2xxx и 7xxx

- Нет необходимости в специальной подготовке кромок в большинстве случаев

Каковы недостатки сварки трением с перемещением сваривает?

Хотя сварка трением с перемешиванием дает много преимуществ, есть несколько ограничений, связанных с процессом. Это включает:

- Выходное отверстие остаётся после извлечения инструмента из материалов, подлежащих соединению

- Потребность в значительных усилиях прижима и перемещения означает, что зажим более значительный, чем при сварке дугой

- Отсутствует гибкость ручных и дуговых процессов, например, сварку нельзя использовать там, где требуется осаждение металла

История сварки

Сварка трением с перемешиванием была изобретена Уэйном Томасом в 1991 году с патентами, зарегистрированными в Европе, США, Японии и Австралии. Дальнейшая работа по изучению этого процесса была предпринята в 1992 году с проектом под названием «Разработка новой техники фрикционной мешалки для сварки алюминия». Промышленное производство с использованием сварки началось в середине 1990-х годов, что делает его одним из самых коротких периодов времени для любого сварочного процесса от изобретения до широкого использования.

Сварка трением с перемешиванием (FSW)

За последние два десятилетия самым интересным достижением в области сварки стала разработка способа сварки трением с перемешиванием (Friction Stir Welding — FSW) (СТП).

Сварка трением с перемешиванием – это оптимальный метод сварки цветных металлов с низкой температурой плавления, а также сварки разнородных металлов.

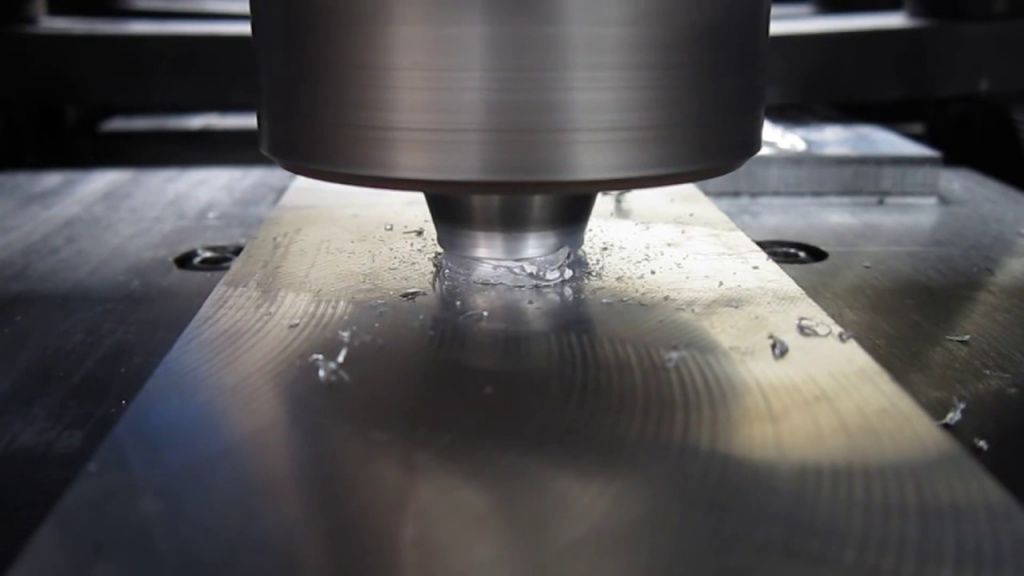

Применение СТП позволяет разом решить проблемные вопросы сварки плавлением, и на первый взгляд, сам способ является удивительно простым и выполнимым. Сварка осуществляется вращающимся рабочим стержнем с различным рельефом поверхности (поз. 1), который медленно погружают в стык деталей на глубину меньше толщины свариваемых кромок на величину 0,2–0,3 мм. Материал кромок за счет теплоты, выделяющейся при трении поверхности опорного бурта (поз. 2), нагревается до пластического состояния, не достигая фазы плавления. При поступательном перемещении вращающегося инструмента по стыку металл свариваемых кромок перемешивается и образуется шов (поз. 3). При этом для проведения процесса сварки необходимо создать и поддерживать постоянное давление в направлении оси инструмента, в зависимости от свариваемых толщин усилие может достигать 10 тонн.

Принципиальная схема процесса фрикционной сварки

Вот основные характеристики сварного шва СТП, принципиально отличающие данный способ сварки от традиционного способа сварки плавлением:

— прочность сварного соединения по сравнению с основным материалом от 100% и выше;

— низкие остаточные деформации;

— отсутствие дефектов, характерных для сварки плавлением (трещины, поры, окисные включения и др.);

— сварка всех существующих видов алюминиевых сплавов, в том числе и различных сочетаний;

— отсутствие электромагнитного и радиационного излучения дуги, наличия сварочных аэрозолей;

— отсутствие необходимости применения вспомогательных материалов: защитные газы и присадочная проволока;

— отсутствие влияния человеческого фактора ввиду полной автоматизации процесса и контроля параметров в процессе сварки.

Эти преимущества по сравнению со сваркой плавлением позволили СТП найти применение в различных отраслях промышленности. Ракетно-космические агентства практически всех стран мира в той или иной степени внедрили этот процесс при изготовлении изделий РКТ. Лидерами в этой области остаются США, Евросоюз и Китай.

Промышленное применение СТП в России представлено на чебоксарском предприятии ЗАО «Сеспель» при изготовлении заготовок из сплава АМг5 для автомобильных цистерн.

В отличие от традиционных методов сварки, FSW не производит вредных газов, шлака, брызг и громкого шума, что способствует улучшению условий рабочей среды, одновременно повышая производительность. Самое лучшее в процессе — это отличное качество и прочность сварного шва. Процесс сварки трением с перемешиванием открывает совершенно новые направления в технологиях сварки. Быстрая и высококачественная сварка алюминиевых сплавов, равно как и сплавы меди и магния, традиционно считавшихся не поддающимися сварке, теперь стала возможной.

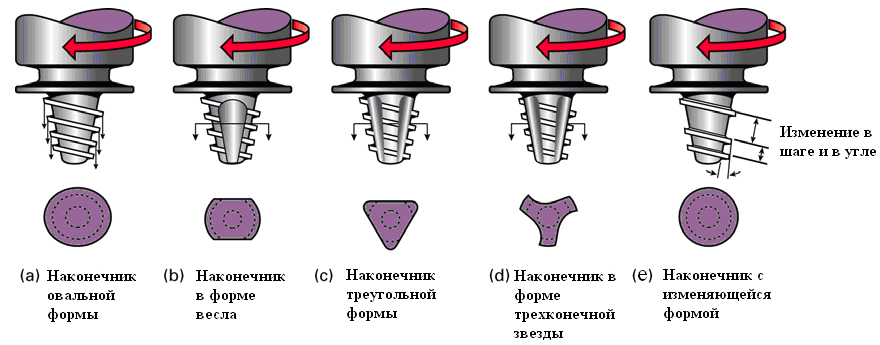

При сварке трением с перемешиванием крайне важна конструкция сварочного инструмента. Оптимизация геометрических параметров инструмента для выделения большего тепла или для достижения более эффективного смешивания имеет два главных преимущества: лучшее разрушение и смешивание оксидной пленки (более эффективное выделение тепла), что приводит к более высокой скорости сварки, и лучшее качество. Инструменты должны обладать высокой прочностью при повышенных температурах и сохранять такую прочность продолжительное время. Сочетание материала инструмента и базового материала очень сильно влияет на срок службы инструмента.

Применение

- Авиационная промышленность

- Автомобильная промышленность

- Железнодорожная промышленность

- Космическая промышленность

- Судоходство

- Теплопередача

- Атомная промышленность

Учитывая уникальные возможности по сварке СТП больших толщин (до 40 мм при односторонней и 80 мм двухсторонней сварки), а также возможности сварки всех групп алюминиевых сплавов, мы имеем предпосылки для создания новых профилей для силовых строительных конструкций, жестких рамных конструкций для корпусов ж/д и автомобильной промышленностей, палубных конструкций в судостроении, различных конфигураций и конструкций систем терморегулирования (радиаторные решетки, теплообменники и др.), крупногабаритных листовых заготовок и профилей, в том числе для последующих операций формообразования, где предъявляются повышенные требования к прочности и пластичности сварных соединений.

Если вас интересует данная тема и вы планируете приобрести оборудование для СТП. Мы готовы предоставить вам коммерческое предложение и проконсультировать по вопросам поставки.

Звоните 8 800 700 56 82 или оставляйте заявки на сайте.

ГОСТ ISO 25239-4-2020 Сварка трением с перемешиванием. Алюминий. Часть 4. Технические требования и аттестация процедур сварки

Текст ГОСТ ISO 25239-4-2020 Сварка трением с перемешиванием. Алюминий. Часть 4. Технические требования и аттестация процедур сварки

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

ISO 25239-4— 2020

СВАРКА ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ. АЛЮМИНИЙ

Технические требования и аттестация процедур сварки

(ISO 25239-4:2011, IDT)

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным автономным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ им. Н. Э. Баумана» (ФГАУ «НУЦСК при МГТУ им. Н. Э. Баумана») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 мая 2020 г. N9 130-П)

За принятие проголосовали:

Краткое наименование страны по МК <ИСО 31вв) 004-97

Код страны ло МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 октября 2020 г. No 974-ст межгосударственный стандарт ГОСТ ISO 25239-4—2020 введен в действие е качестве национального стандарта Российской Федерации с 1 ноября 2020 г.

5 Настоящий стандарт идентичен международному стандарту ISO 25239-4:2011 «Сварка трением с перемешиванием. Алюминий. Часть 4. Технические требования и аттестация процедур сварки» («Friction stir welding — Aluminium — Part 4: Specification and qualification of welding procedures». IDT).

Международный стандарт разработан подкомитетом SC 7 «Обозначения и термины» Технического комитета ISO/TC 44 «Сварка и родственные процессы» Международной организации по стандартизации (ISO).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© ISO. 2011 — Все права сохраняются © Стацдартинформ. оформление, 2020

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

4 Обозначения и сокращения

5 Разработка и аттестация процедур сварки

5.1 Общие положения

5.2 Техническое содержание предварительных технических требований к процедуре

6 Аттестация, основанная на испытании процедуры сварки

6.1 Общие положения

6.2 Испытательные образцы

6.3 Контроль и испытания испытательных образцов

6.4 Область распространения аттестации

6.5 Протокол аттестации процедуры сварки

7 Аттестация, основанная на предпроизэодственном испытании сварки

7.1 Общие положения

7.2 Испытательные образцы

7.3 Контроль и испытания испытательных образцов

7.4 Область распространения аттестации

7.5 Протокол аттестации процедуры сварки

Приложение А (справочное) Предварительные технические требования к процедуре сварки

Приложение В (справочное) Неразрушающий контроль

Приложение С (справочное) Испытание на S-образный изгиб нахлесточных соединений ударным инструментом

Приложение D (справочное) Форма протокола аттестации процедуры сварки

Приложение ДА (справочное) Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Введение

Серия стандартов ГОСТ ISO 25239 состоит из следующих частей под общим наименованием «Сварка трением с перемешиванием. Алюминий»:

— часть 1. Словарь;

— часть 2. Конструкция сварных соединений;

* часть 3. Аттестация сварщиков-операторов;

* часть 4. Технические требования и аттестация процедур сварки;

— часть 5. Требования к качеству и контролю.

ГОСТ ISO 25239-4—2020

СВАРКА ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ. АЛЮМИНИЙ

Технические требования и аттестация процедур сварки

Friction stir welding. Aluminium.

Pari 4. Specification and qualification of welding procedures

Дата введения — 2020—11—01

1 Область применения

Настоящий стандарт устанавливает требования к техническим требованиям и аттестации процедур сварки для сварки трением с перемешиванием алюминия. В настоящем стандарте термин яалю-миний» относится к алюминию и его сплавам.

Настоящий стандарт не применяется к точечной сварке трением с перемешиванием.

Прим еча н и е — Требования к обслуживанию, материалам или условиям производства могут потребовать более всесторонней аттестации, чем аттестация, приведенная в настоящем стандарте.

2 Нормативные ссылки

8 настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения).

ISO 209. Aluminium and aluminium alloys — Chemical composition (Алюминий и алюминиевые сплавы. Химический состав)

ISO 857-1’ Welding and allied processes — Vocabulary — Part 1: Metal welding processes (Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металла)

ISO 2107. Aluminium and aluminium alloys — Wrought products — Temper designations (Алюминий и алюминиевые сплавы. Деформируемые полуфабрикаты. Обозначения состояния поставки)

ISO 3134 21 (all parts). Light metals and their alloys — Terms and definitions (Металлы легкие и их сплавы. Термины и определения)

ISO 4136. Destructive tests on welds in metallic materials — Transverse tensile test (Разрушающие испытания на швах в металлических материалах. Испытание на поперечное растяжение)

ISO 5173. Destructive tests on welds in metallic materials — Bend tests (Разрушающие испытания на сварных швах в металлических материалах. Испытания на изгиб)

ISO 6520-1, Welding and allied processes — Classification of geometric imperfections in metallic materials — Part 1: Fusion welding (Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением)

Заменен на ISCMTR 25901-3:2016.

2 * Отменен без замены.

ISO 9017. Destructive tests on welds in metallic materials — Fracture test (Испытания разрушающие сварных швов металлических материалов. Испытание на излом)

ISO 10042. Welding — Arc-welded joints in aluminium and its alloys — Quality levels for imperfections (Сварка. Сварные соединения из алюминия и его сллаеов. полученные дуговой сваркой. Уровни качества)

IS013916. Welding — Guidance on the measurement of preheating temperature, interpass temperature and preheat maintenance temperature (Сварка. Руководство по измерению температуры предварительного нагрева, межслойной температуры и температуры сопутствующего нагрева)

ISO 14175. Welding consumables — Gases and gas mixtures for fusion welding and allied processes (Материалы, расходуемые при сварке. Газы и газовые смеси для сварки плавлением и родственных процессов)

IS0 15607:20034 Specification and qualification of welding procedures for metallic materials — General rules (Спецификация и квалификация процедур сварки металлических материалов. Общие правила)

ISO 15613. Specification and qualification of welding procedures for metallic materials — Qualification based on pre-production welding test (Технические требования и аттестация процедур сварки металлических материалов. Оценка на основе предпроизводственных сварочных испытаний)

ISO 15614-2. Specification and qualification of welding procedures for metallic materials — Welding procedure test — Part 2: Arc welding of aluminium and its alloys (Технические требования и аттестация процедур сварки металлических материалов. Испытание процедур сварки. Часть 2. Дуговая сварка алюминия и его сплавов)

ISO 17637, Non-destructive testing of welds — Visual testing of fusion-welded joints (Неразрушающий контроль сварных соединений. Визуальный контроль соединений, выполненных сваркой плавлением)

IS0 17639. Destructive tests on welds in metallic materials — Macroscopic and microscopic examination of welds (Испытания разрушающие сварных швов металлических материалов. Макроскопическое и микроскопическое обследование сварных швов)

ISO/TR 17671-1. Welding — Recommendations for welding of metallic materials — Part 1: General guidance for arc welding (Сварка. Рекомендации no сварке металлических материалов. Часть 1. Общее руководство по дуговой сварке)

ISO 25239-1. Friction stir welding — Aluminium — Part 1: Vocabulary (Сварка трением с перемешиванием. Алюминий. Часть 1. Словарь)

ISO 25239-5:2011. Friction stir welding — Aluminium — Part 5: Quality and inspection requirements (Сварка трением с перемешиванием. Алюминий. Часть 5. Требования к качеству и контролю)

ISO 80000-1:2009, Quantities and units — Part 1: General (Величины и единицы. Часть 1. Общие положения)

3 Термины и определения

В настоящем стандарте применены термины no ISO 209. ISO 857-1. ISO 3134. ISO 6520-1, ISO 10042. ISO 15607, ISO 15613. ISO 15614-2. ISO/TR 17671-1 и ISO 25239-1.

4 Обозначения и сокращения

Для аттестации процедур сварки применяют обозначения и сокращения, указанные в ISO 15607:2003 (таблица 1).

5 Разработка и аттестация процедур сварки

5.1 Общие положения

Аттестация процедур сварки выполняется перед выполнением сварочных работ.

Производитель должен подготовить предварительные технические требования к процедуре сварки (pWPS) и гарантировать, что они пригодны для использования, основываясь на имеющемся опыте работы и общих знаниях технологии сварки.

Заменен на ISO 15607:2019. Однако для однозначного соблюдения требования настоящего стандарта, выраженного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

Предварительные технические требования к процедуре сварки (pWPS) следует использовать в качестве основы для составления протокола аттестации процедуры сварки (WPQR). Предварительные технические требования к процедуре сварки (pWPS) следует проверять в соответствии с методами, приведенными в разделе 6 (испытание процедуры сварки) или разделе 7 (предпроиэводственное испытание). Раздел 6 должен применяться, когда геометрия производственной детали или соединения точно представлена стандартным испытательным образцом или образцами, как показано в 6.2. Раздел 7 должен применяться, когда геометрия производственной детали или соединения не точно представлена стандартным испытательным образцом или образцами, как показано в 6.2. Информация, требуемая в предварительных технических требованиях к процедуре сварки (pWPS). приведена в 5.2.

Прим еча нив — Для некоторых случаев может возникнуть необходимость дополнения или сокращения перечня.

Технические требования к процедуре сварки (WPS) охватывают определенные диапазоны толщин основного материала, так же, как и диапазон алюминиевых сплавов.

Диапазоны и допустимые отклонения в соответствии с определенным международным стандартом (см. раздел 2) и опытом производителя необходимо указывать в соответствующих случаях.

Пример формы предварительных технических требований к процедуре сварки (pWPS) приведен в приложении А.

5.2 Техническое содержание предварительных технических требований к процедуре сварки

5.2.1 Общие положения

В предварительные технические требования к процедуре сварки (pWPS) должна быть включена, как минимум, следующая информация.

5.2.2 Информация о производителе:

• наименование предварительных технических требований к процедуре сварки (pWPS).

5.2.3 Тип(ы) основного материала, вид(ы) термической обработки, ссылочный(е) стандарт(ы).

Сварка трением с перемешиванием листов из сплава В-1341

С развитием перспективных изделий машиностроения и авиационно-космической техники к алюминиевым сплавам предъявляются повышенные требования, а именно:

- • высокая технологичность при изготовлении различных видов полуфабрикатов при металлургическом производстве и деталей из них, способствуя сокращению операционных и температурно-временных циклов изготовления изделий, а также сборки узлов конструкции;

- • хорошая свариваемость;

- • отсутствие в составе дорогостоящих, редкоземельных легирующих элементов и высокотоксичных компонентов, которые попадают в воздушную атмосферу в процессе обработки сплава и при сварке.

Из алюминиевых сплавов предъявленным выше требованиям в наибольшей степени удовлетворяют сплавы систем Al-Mg-Si и Al-Mg, по зарубежной классификации это сплавы серии бххх и 5ххх, соответственно. Эти сплавы при низком или среднем уровне прочности обладают высокой коррозионной стойкостью, хорошей пластичностью в горячем и холодном состоянии, свариваемостью; легко поддаются холодной гибке, штамповке и глубокой вытяжке, цветному анодированию, эмалированию.

В самолётах различных модификаций из сплавов серии бххх выполняются сварные панели фюзеляжа, подвесные топливные баки, трубопроводы и другие детали бортовых систем.

Сплавы системы Al-Mg-Si удовлетворительно свариваются дуговыми и лучевыми способами сварки, однако нагрев в процессе сварки приводит к значительному разупрочнению материала в зоне сварки до уровня, характерного для отожженного состояния. Поэтому, применение сплава АВ для изготовления сварных конструкций, таких как обшивка и стрингерный набор, должно быть ограничено с учетом условий сварки.

Сплавы системы Al-Mg-Si обладают заметно более высокими прочностными характеристиками по сравнению со сплавами системы Al-Mg, однако для гарантированного применения в промышленности необходимо улучшить их способность к формообразованию при холодной деформации. Одним из существенных факторов, определяющих эту способность, является кристаллографическая текстура.

Вопросы штампуемости материала также невозможно рассматривать вне связи с их зеренной структурой (размер зерна в листах из сплавов типа АВ не должен превышать величины

80 мкм). В алюминиевых сплавах на параметры структуры существенное влияние оказывают переходные (Fe, Zr, Ti), а также щелочные и щелочноземельные металлы, например, кальций.

В ряде работ [149-153] было установлено положительное влияния микродобавок кальция на литейные и технологические свойства алюминиевых сплавов, а также на формирование их зеренной структуры.

Согласно данным разработчиков, сплав АВ системы Al-Mg-Si- Cu, дополнительно легированный кальцием, превосходит сплавы Д16чТ и 1163 по коррозионной стойкости, уровню предела текучести при сжатии и растяжении, а также обладает более высокой технологичностью, чем сплавы типа Д16. Такой комплекс характеристик позволяет применить сплав АВ взамен Д16, в том числе в сварном варианте. Для этого необходимо разработать и использовать новые более эффективные технологии сварки.

В аэрокосмической промышленности находит применение сварка трением с перемешиванием (СТП) [154-158]. Образование соединения в твердой фазе позволяет получать сварные швы с высокими механическими характеристиками и стабильным качеством. Благоприятный термический цикл процесса не вызывает значительного изменения механических характеристик свариваемого материала, что дает возможность соединять полуфабрикаты и детали в предварительно упрочненном состоянии сохраняя высокие прочностные свойств.

Поэтому интерес исследование свойств соединений сплава АВ без и с микролегированием кальцием, полученных СТП, в различных состояниях после термической обработки соединения.

Исследования проводились на образцах в виде пластин толщиной 4 мм и размерами 150×400 мм из сплава типа АВ системы Al-Mg- Si-Cu без и с микролегированием кальцием. Химический состав материала приведен в табл. 9.33.

Таблица 9.33

Химический состав сплава типа АВ по основным компонентам, мае. %

Содержание элементов, % по массе

Сварка производилась на опытной установке, изготовленной на базе фрезерного станка с ЧПУ марки Aple CS 1000. Свариваемые заготовки закреплялись в специальном приспособлении, которое базировалось на стальной шлифованной плите с канавкой для выхода рабочего стержня инструмента. Скорость вращения инструмента составляла 750-1200 об/мин, скорость сварки 80- 200 мм/мин, угол наклона инструмента составлял 3,5°. Рабочий стержень инструмента был изготовлен в виде цилиндра со специальным спиральным профилем с глубиной канавки 0,3-0,5 мм. Направление вращение инструмента было выбрано таким образом, чтобы обеспечить течение металла в сторону корня шва. Подготовка поверхности листов под сварку проводилась путем химического травления по установленной технологии и непосредственно перед сваркой кромки шабрили и обезжиривали.

Качество сварки определялось при визуальном осмотре с применением оптических средств наружной и корневой сторон шва, а также радиографическим и металлографическим контролем.

Металлографические исследование макро- и микроструктуры производилось на оптическом микроскопе «Neophot-32» при увеличениях от 7 до 500. Травление микрошлифов проводилось реактивом Келлера.

Перед сваркой листы находились в закаленном состоянии (Т) — состояние поставки. Изучение влияния термической обработки на статическую прочность и структуру металла соединений проводилось на образцах в закаленном состоянии (Т), после искусственного старения (Т1) и в перезакаленном и искусственно состаренном состоянии (Т1). Механические свойства определялись на образцах по ГОСТ 6996-76.

Исследование микроструктуры образцов, сваренных СТП в закаленном состоянии, показало, что микроструктура металла имеет характерный для данного способа сварки вид (рис. 9.45).

Рис. 9.45. Микроструктура различных зон соединения сплава АВ, выполненного СТП, в закаленном состоянии (Т) (х200): а — основной металл; б — зона термического влияния; в — зона ядра шва

Основной металл, вне ЗТВ и ЗТМВ, имеет волокнистую структуру. Зерна ориентированы параллельно поверхности листа. Вблизи шва, в ЗТМВ, зерна вытягиваются и меняют ориентацию в направлении, перпендикулярном к поверхности листов, где происходит их частичная рекристаллизация. Ядро состоит из измельченных равноосных зерен.

При этом заметных различий в микроструктуре соединения между сплавами АВ (без и с микролегированием кальцием) установлено не было.

Испытания сварных соединений листов толщиной 3,0 мм в состоянии Т на статический разрыв показали предел прочности ов на уровне 230-235 МПа. Учитывая, что ов основного металла в закаленном состоянии для данного листа составляет 354-365 МПа, то коэффициент прочности составил 0,64-0,65 (табл. 9.34).

Таблица 9.34

Механические свойства соединений исследуемых сплавов, полученные СТП, с различными вариантами термической обработки

Закалка + СТП + искусственное старение

Закалка + искусственное старение + СТП

Закалка + искусственное старение + СТП + искусственное старение

Закалка + СТП + закалка + искусственное старение

Примечание: 1. К = ов св /ов 0М “ коэффициент прочности сварного соединения; ов св — предел прочности сварного соединения; ов 0М — предел прочности основного металла.

2. Приведены средние данные по результатам испытаний 10 образцов на вариант.

Проведение после сварки искусственного старения привело к незначительному повышению уровень предела прочности (ов = 258-271 МПа) и снижению угла изгиба соединений.

Для определения свойств соединений сплава АВ в состоянии Т1, заготовки предварительно подвергались искусственному старению по установленному режиму для данного сплава, после чего производилась сварка. Как вариант термической обработки, было выполнено искусственное старение после сварки образцов сваренных в состоянии Т1.

Металлографические исследования микроструктуры сваренных листовых заготовках толщиной 3,0 мм показали, что размер и направленность зерен основного металла соответствует состоянию термической обработки Т1 (рис. 9.46). В зоне шва наблюдаются характерная кольцевая «луковичная структура».

Рис. 9.46. Микроструктура различных зон соединения сплава АВ, выполненного СТП, в искусственно состаренном состоянии (Т1) (х200): а — основной металл; б — зона термического влияния; в — зона ядра шва

Искусственное старение после сварки образцов в состоянии Т1, видимого изменения макро- и микроструктуры не вызывает, как в зоне основного металла, так и в зоне шва.

Механические испытания показали, что предел прочности соединений, сваренных в состоянии листов Т1, имеют предел прочности 270-285 МПа. Применение искусственного старения после сварки повышает ов до 270-285 МПа. Таким образом, при прочности основного металла 354 МПа, коэффициент прочности составил 0,76 и 0,80 для сплава АВ без и с микролегированием кальцием (табл. 9.34).

С целью определения возможности получения максимальной прочности для соединений, выполненных СТП, была проведена пере- закалка и искусственное старение сваренных образцов. Указанная термическая обработка привела к значительной волнообразной деформации соединений по всей длине шва.

Металлографические исследования соединений в перезакален- ном состоянии показали значительный рост зерна на сплаве АВ без микролегирования кальцием (рис. 9.47). На листах сплава АВ без легирования кальцием максимальный рост размера зерна наблюдается в зоне сварного соединения. Кроме того, рост зерна произошел в объеме всего листа. Ориентировочный усредненный диаметр зерна вне зоны сварки достигал 420-510 мкм.

Рис. 9.47. Микроструктура различных зон соединения сплава АВ, выполненного СТП, в перезакаленном и искусственно состаренном состоянии (Т1) (х200): 1 — сплав АВ без кальция; 2 — сплав АВ с 0,16% кальция

а — основной металл; б — зона термического влияния; в — зона ядра шва

В то же время перезакалка не вызвала интенсивного роста зерна в структуре соединения, полученного СТП на сплаве АВ, микролеги- рованного кальцием. По-видимому, отличие в структуре после переза- калки может быть вызвано разным содержанием элементов антирекристаллизаторов, так как в случае их концентрации на нижнем уровне, происходит значительный рост зерна (табл. 9.35).

Таблица 9.35

Влияние термической обработки на величину зерна в различных зонах сварного соединения сплава АВ, выполненного СТП

Размер зерна, мкм

Закалка + искусственное старение + СТП

Закалка + искусственное старение + СТП + искусственное старение

Закалка + СТП + закалка + искусственное старение