Плавка и литье алюминиевых сплавов

Pereosnastka.ru

Обработка дерева и металла

Для плавки алюминиевых сплавов используют тигельные печи, обогреваемые различными видами топлива, стационарные пламенные и электрические — сопротивления и индукционные.

1. Шихтовые материалы

В качестве исходных шихтовых материалов применяют первичные и вторичные металлы и сплавы, оборотные сплавы и лигатуры.

Первичный алюминий поставляется по ГОСТ 11069—74 в виде чушек массой 5, 15 и 1000 кг. Для производства алюминиевых сплавов обычно используют алюминий марок А5, А6 и АО, а для изготовления отливок высокоответственного назначения — алюминий особой и высокой чистоты.

Вторичные алюминиевые сплавы получают переплавкой и рафинированием лома и отходов. Они поставляются в виде чушек различных марок по ГОСТ 1583—73.

Свежие металлы. В состав алюминиевых сплавов входят цинк, магний, кремний, марганец, медь, бериллий, никель, железо, титан и другие элементы. Для алюминиевых сплавов обычно применяют цинк марок Ц1 и Ц2. Магний поставляется по ГОСТ 804—72 в чушках массой 8,0±1 кг. Ввиду большой склонности его к коррозии поверхность чушек подвергается антикоррозионной обработке. Кремний вводят в алюминиевые сплавы в виде чушкового силумина (сплав кремния с алюминием), поставляемого по ГОСТ 1521—76, а марганец —в виде лигатуры алюминий — марганец, содержащей около 10% марганца. Для приготовления лигатур используют марганец марок Mp1, Мр2 и Мр3.

Качество отливок в большой степени зависит от тщательности подготовки шихтовых материалов к плавке и способов их хранения. Они должны храниться в сухих крытых помещениях раздельно по маркам сплавов. Оборотный сплав должен очищаться от песка в очистных барабанах.

Лигатуры. При плавке алюминиевых сплавов, как правило, применяют двойные лигатуры — сплавы из двух компонентов. Введение лигатур обеспечивает получение сплава с точным содержанием элементов, что особенно важно для сплавов, содержащих магний, так как даже малые добавки его сказываются на свойствах сплавов.

2. Расчет шихты

Шихта для приготовления алюминиевых сплавов может состоять из чушкового алюминия, силумина, оборотного металла, лигатур и чистых металлов.

Рассмотрим пример расчета шихты для сплава АЛ5 при плавке в тигельной печи. Средний химический состав этого сплава: 5% кремния, 0,4% магния, 1,25% меди, остальное — алюминий. Допустимое содержание железа при заливке в металлические формы не должно превышать 1%. Расчет ведем на 100 кг сплава. Угар принимаем в следующих размерах, в %: кремния—1, магния — 3, меди — 1, алюминия — 1.

Для доведения до необходимого количества содержания кремния применяем чушковый силумин (с Si=13%), а магния и меди— алюминиево-магнневую и алюминиево-медную лигатуры.

3. Флюсы, рафинирующие и модифицирующие материалы

Для получения высококачественных сплавов осуществляют плавку под флюсом, рафинирование сплава для удаления неметаллических включений, а также модифицирование для получения мелкой структуры и повышения механических свойств.

Для рафинирования и модифицирования алюминиевых сплавов часто применяют универсальные флюсы, состоящие из смеси солей и криолита. Универсальные флюсы используются как в жидком, так и в порошкообразном состоянии.

4. Плавка в тигельных печах

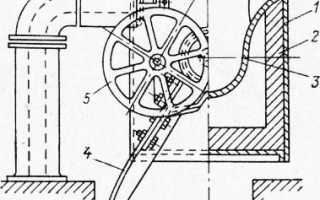

Плавку алюминиевых сплавов в небольших объемах осуществляют в тигельных печах, работающих на нефти и газе..

Печь состоит из стального кожуха с футеровкой и вставленного в него сверху чугунного тигля. Последний своим широким фланцем крепится к стальному кольцу, перекрывающему шахту сверху, что обеспечивает полную изоляцию расплавленного металла от печных газов. Печь установлена на сварной или литой раме. Поворот ее осуществляется штурвалом. Для увеличения срока службы тиглей и уменьшения насыщения сплавов железом внутреннюю поверхность их рекомендуется окрашивать краской, состоящей из 60% кварцевого песка, 30% огнеупорной глины и 10% жидкого стекла.

5. Плавка в электрических печах

Плавку алюминиевых сплавов производят в электрических печах сопротивления, тигельных и отражательных печах, а также в индукционных.

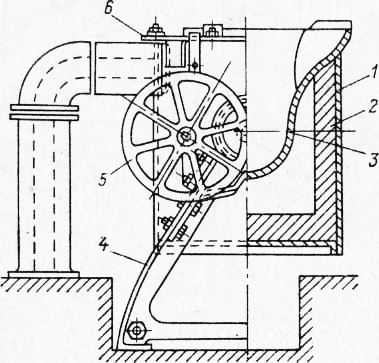

Плавка в электрических отражательных печах. На предприятиях, где алюминиевые сплавы выплавляются в больших объемах, применяют электрические печи САН (печи сопротивления для алюминиевых сплавов, наклоняющиеся) и камерные стационарные.

Печь САН (рис. 2) имеет удлиненный металлический корпус, установленный на катках и укрепленный на фундаменте. Корпус изнутри выложен кирпичом. В торцах печи расположены две форкамеры, а в середине — центральная ванна. Свод печи выложен фасонными огнеупорными кирпичами, в гнездах которых уложены нагревательные спирали. Такие же спирали имеются и в форкамерах.

Шихту загружают через окна. Она плавится в форкамерах за счет тепла, отраженного от свода и стенок печи, и по наклонным плоскостям стекает в центральную ванну. Слив готового металла из печи осуществляется через лётку при повороте печи на опорных катках с помощью штурвала или электропривода.

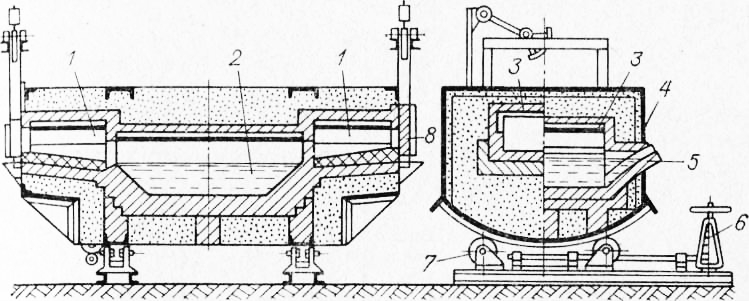

Плавка в тигельных электрических печах сопротивления. При сравнительно небольших масштабах производства для плавки алюминиевых и магниевых сплавов применяют однотигельные печи сопротивления САТ -0,15 и САТ -0,25, а также двухтигельные печи СЖ.Б-230 и ОКБ -75.

Печи CAT выполнены в виде сварного цилиндрического кожуха, футерованного фасонным легковесношамотным кирпичом, и имеют теплоизоляцию. Нагрев чугунного тигля, установленного на литом чугунном кольце, производится нихромовыми нагревателями, которые уложены на полочках фасонных шамотных кирпичей и укреплены металлическими крючками. В нижней части печи имеется аварийное отверстие для выпуска сплава на случай прогорания тигля. Температура автоматически регулируется самопишущим потенциометром с помощью хромель-алюмелевой термопары.

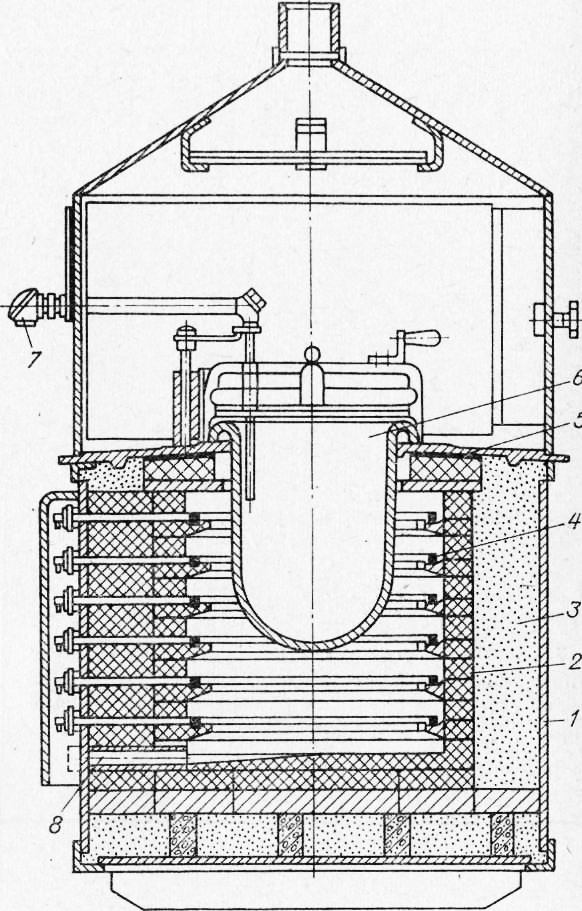

Плавка в индукционных электрических печах. Различают индукционные печи со стальным сердечником и индукционные тигельные печи ИАТ . Печи со стальным сердечником широко применяются для плавки как алюминиевых, так и медных сплавов. Они имеют ряд преимуществ по сравнению с печами сопротивления: более высокую производительность, меньший удельный расход электроэнергии, возможность рафинирования металла в печи, обеспечивают высокое качество сплава с минимальным содержанием газов. В этих печах интенсивное движение металла происходит в устьях каналов, а поверхность жидкого сплава в самой печи находится в спокойном состоянии, что обеспечивает сплошность окисной пленки и предохраняет сплав от дальнейшего окисления.

В последнее время получили распространение бессердечниковые тигельные индукционные печи ИАТ емкостью 0,4—0,6 т и производительностью 0,235—2,0 т/ч.

6. Особенности технологии плавки и разливки алюминиевых сплавов

Для большинства алюминиевых сплавов принята одна технология плавки вне зависимости от конструкции печи.

Шихтовые материалы перед загрузкой тщательно очищают от загрязнений и подогревают до 100—150 °С для удаления с их поверхности влаги.

Плавка алюминиево-кремнистых сплавов. Как уже указывалось, лучше всего вести плавку в индукционных печах высокой или промышленной частоты и в электрических печах сопротивления. В качестве шихтовых материалов применяют чушковые силумины, первичный алюминий и оборотный металл (до 50% от массы шихты).

Плавку осуществляют в следующей последовательности. Печь или тигель нагревают до температуры 600—700 °С, загружают в них подогретые чушки силумина и предварительно очищенный в барабане оборотный сплав. После расплавления металл перегревают до 720—730 °С, рафинируют хлористым цинком (0,1% от массы шихты) и производят его модифицирование.

Рафинирование осуществляют путем погружения навески хлористого цинка на дно тигля с помощью «колокольчика», который медленно водят по дну тигля до полного прекращения выделения пузырьков газа.

Модифицирование смесью хлористых и фтористых солей калия и натрия производят путем покрытия ими очищенной от шлака поверхности сплава и выдержки в течение 12—14 мин. Затем соли рубят и замешивают в сплав в течение 2 мин, после чего модификатор снимают с поверхности сплава.

При использовании универсальных флюсов операции рафинирования и модифицирования совмещают.

Плавка алюминиевых сплавов, содержащих магний. Во избежание насыщения сплава вредными примесями — железом и кремнием — плавка ведется только в графитовых тиглях. Вспомогательный инструмент — счищалка, колокольчики и др. — также изготовляется из графита или титана.

В качестве шихтовых материалов применяют первичный алюминий высокой чистоты, магний и лигатуры алюминиево-бериллие-вую, алюминиево-титановую, алюминиево-циркониевую и оборотный сплав соответствующей марки (до 50—60% от массы всей шихты).

После нагрева тигля до температуры 600 °С. загружают чушки первичного алюминия и алюминиево-бериллиевую лигатуру. При температуре сплава 670—700 °С вводят лигатуры алюминий — титан и алюминий — цирконий и после полного растворения всех лигатур с помощью графитового колокольчика вводят магний. При этом необходимо следить, чтобы магний все время был погружен в сплав. После ввода магния сплав рафинируют. Затем с поверхности ванны снимают шлак, сплав тщательно перемешивают и опять снимают шлак, после чего производят разливку. На протяжении всей плавки не допускается перегрев сплава свыше 750 °С.

Для разливки применяют разливочные тигли и футерованные ковши емкостью до 1000 кг. Длина струи сплава должна быть минимальной. Тигли, ковши и разливочный инструмент обязательно прокаливают и покрывают специальными красками.

Плавка и литье алюминиевых сплавов

На заводе «РОСАЛ» используются несколько технологий, которые хорошо зарекомендовали себя в производстве алюминиевых сплавов по всей России. Они позволяют нам получать как единичные отливки, так и наладить серийный выпуск деталей из алюминия под заказ.

Литьё алюминия и алюминиевых сплавов в кокиль

Кокиль представляет собой форму многоразового использования (до 10 000 заливок) и идеально подходит для организации серийного и крупносерийного производства. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, установка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление готовой отливки.

Общие требования к отливкам, получаемых в кокилях, — это обтекаемая конфигурация без острых углов, резких переходов от одной поверхности к другой, без высоких ребер и выступов, глубоких отверстий и карманов.

- Минимально допустимая толщина стенок алюминиевых отливок – 3 мм;

- Масса производимых алюминиевых отливок – от 20 г до 50 кг;

- Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 4 — 20 мкм;

- Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 6-10.

Литье алюминия и сплавов алюминия под давлением

Литье под давлением позволяет получать тонкостенные отливки различной формы и конфигурации с качественным рельефом поверхности практически не требующим механической обработки. Высокая скорость теплоотдачи от отливки к пресс-форме обусловливает необходимость быстрого заполнения (менее 0,1 с.) последней. Такое заполнение обеспечивают специальные литейные машины А711А08, которыми оснащено производство «РОСАЛ». В данных машинах залитый в камеру прессования расплав алюминия под большим давлением (30…100 мн.) и с высокой скоростью (до 100 м/с.) запрессовывается в пресс-форму. Высокие скорости впускного потока способствуют качественному оформлению рельефа отливки.

- Минимальная допустимая толщина стенок алюминиевых отливок – 0,8-1,2 мм;

- Масса производимых алюминиевых отливок – от 5 г до 12 кг;

- Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 3,2-10 мкм;

- Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 3-8.

На нашем производстве мы используем различные сплавы алюминия, каждый из которых обладает своими особенными характеристиками и требует соблюдения определённых правил литья. Сплавы на основе алюминия представляют собой сложные системы из двух и более металлов. В алюминиевых сплавах может присутствовать кремний, медь, магний, цинк. Ниже указаны примеры сплавов алюминия, которые могут использоваться для производства разных деталей:

Сплав – система алюминий-магний: АМг6л, АМг7 (АЛ29);

Сплав – система алюминий-кремний-магний: АК7, АК12, АК7ч (АЛ9), АК8л, АК9ч;

Сплав – система алюминий-медь-магний: Д16 (дюралюминий);

Сплав – система алюминий-кремний-медь: АК5М, АК6М2;

Сплав – система алюминий-медь: АМ5 (АЛ5);

Возможно изготовление изделий из сплавов алюминия, предложенных заказчиком. Для моделирования литейных процессов используются программы SolidWorks и Pro/ENGINEER. Отливки запускаются в производство только после получения результатов моделирования, подтверждающих, что разработанная литейная технология гарантирует отсутствие каких-либо литейных дефектов.

Для литья применяются алюминиевые сплавы в чушках с гарантированным химическим составом ГОСТ 11069-2001, ГОСТ 1583-93; Во время плавления сплавов алюминия производится очистка специальными флюсами, рафинирование спец присадками, и осуществляется продувка инертным газом. Основные процессы производственного цикла литья автоматизированы, что исключает ошибки ручного производства.

Плавка и литье алюминиевых сплавов

Алюминиевые сплавы широко применяются в производстве. Литье алюминия — не такой сложный и трудоемкий процесс, но требует выполнения четких правил. Сплавы, в основе которых алюминий, являются соединениями с двумя и более металлическими составляющими. Это может быть медь, кремний, цинк, магний и другие.

Технологии литья алюминия и сплавов.

Стало возможным получать как единичные отливки, так и партии больших объемов с использованием автоматизированной техники.

Существует три способа литья, которые пользуются популярностью на литейных заводах:

- литье под давлением;

- литье в кокиль;

- литье в песчано-глинистую смесь.

Литье под давлением

Этот метод используется для создания деталей высокого качества и прочности. Процесс литья происходит в прочных формах из стали с участием поршневых механизмов. Гидравлический пресс или поршень поднимают давление. Необходимое рабочее давление для готовых изделий – 300-500 атмосфер. Изделия приобретают третий-пятый класс точности и ровную поверхность, характерную для пятого-восьмого класса. Так создаются отливки высокой точности, не нуждающиеся в дополнительной обработке и шлифовке. По такой технологии происходит литье сложных деталей из алюминия, которые используются на важных участках в производстве и предназначены для сложных конструкций и комплектаций.

Литье алюминия под давлением – это экологически безопасный и экономичный способ обработки металла. С помощью одной формы для прессования можно создать несколько отливок за короткий промежуток времени.

Литье алюминия в кокиль

Следующим способом алюминиевого литья является литье в кокиль. Это особая форма из металла, которая может быть разъемная и неразъемная. Эти формы служат для литья сложных и простых деталей из алюминия. Для изготовления простых изделий пользуются неразъемными формами, отливки из них просто вытряхиваются. Разъемные кокиля имеют разные плоскости соединения: вертикальные, горизонтальные, криволинейные.

Расплавленная смесь заливается в формы до застывания. Процесс занимает немало времени, поэтому для изготовления партии отливок необходимо несколько пресс-форм. Точность отливок, созданных таким способом, соответствует пятому-девятому классам, ровность поверхности – четвертому-шестому классам. Способ также достаточно экономичный, так как формы используются многократное количество раз.

Литье в песчано-глинистые формы

Это один из первых способов алюминиевого литья. Процесс ряд действий: создание модели или шаблона, смеси для формы, неполной формы с литниками и газовыми каналами, сборка неполных форм, заливание формы сплавом. Изделие выдерживают для застывания, после, разрушают форму для извлечения детали, которую обрабатывают щетками по металлу или пескоструйным оборудованием.

Такое производство достаточно трудоемкое и требует автоматизации для уменьшения ручного труда. Литье в песочные формы позволяет создать сложные и уникальные изделия из алюминия.

Технология домашнего литья алюминия опирается на промышленный принцип, но с учетом поправок на домашние условия.

Процесс литья состоит из нескольких этапов:

- подготовка алюминиевого лома путем его очистки от грязи, разных примесей и наполнителей, уменьшение размеров;

- процесс плавления металла; когда металл полностью расплавится, с его поверхности стоит удалить остатки шлаков;

- полученный сплав разливается в формы в жидком состоянии; после застывания слиток извлекается из формы.

Температура плавления алюминия равна примерно 660 ºС, что позволяет создать самодельную печь для плавления алюминия в домашних условиях. Газовая печь такой температуры не создаст, и в помещении лучше такие манипуляции не проводить.

Нагревать печь можно дровами, углем или газом. Подойдет муфельная печь, если такая имеется в хозяйстве. При создании домашней печи для плавления, а потом литья алюминия необходимо обеспечить принудительную вентиляцию для поддержания процесса горения. В интернете можно найти видео-уроки, которые подскажут, как самостоятельно изготовить печь для плавки алюминия.

Самые распространенные варианты домашних печек для алюминиевой плавки – это мини-печь из колесного диска, печь из металлического бака, кастрюль, мини-плавильня из бутылки. Домашние установки позволяют многое сделать своими руками без обращения к специалистам.

Основные рекомендации для правильного выполнения алюминиевого литья:

- металл перед заливкой должен быть достаточно горячим, чтобы успеть заполнить всю форму до того, как она начнет затвердевать;

- не стоит окунать полученную отливку в холодную форму для ускорения процесса отвердевания; это может нарушить структуру металла, могут возникнуть трещины.

Типовые цены

| Изделие | Срок изготовления | Цена |

|---|---|---|

| Бронзовая заготовка 3 кг | 2-3 дня | 1620 руб. |

| Литые заготовки подставок | 5 дней | 450 руб. |

| Литье из чугуна | 5 дней | 90 руб/1 кг |

| Литье из алюминия | 5 дней | 290 руб/ 1 кг |

| Литье из бронзы | 5 дней | 540 руб/ 1 кг |

Старший специалист. Помощь в оценке стоимость и сроках производства изделий из бронзы, алюминия и чугуна.

Как плавить алюминий в домашних условиях в разные формы

Алюминий – металл, который широко используется в промышленности и быту.

Из него производят не только детали самолетов и кораблей, но и посуду, и другие предметы утвари. Поэтому нередко возникает потребность в самостоятельном изготовлении алюминиевых деталей, вышедших из строя.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Характеристики алюминия

Температура плавления алюминия зависит от степени чистоты металла и составляет приблизительно 660 °C. Его точка кипения – 2500 °C.

Алюминий отличается своей легкостью и пластичностью, поэтому хорошо гнется и поддается обработке штамповкой.

Этот металл является отличным проводником тепла и активно вступает в химическую реакцию при высоких температурах с кислородом воздуха, образуя на поверхности окисную пленку. Она защищает алюминий от дальнейшего окисления, однако при расплавлении лома существенно отражается на составе сплава. В процессе плавки металла структура алюминия меняется.

При его резком охлаждении могут возникнуть внутренние напряжения и усадка полученного сплава. Это надо учитывать при работе с алюминием в домашних условиях.

Технологии домашнего литья алюминия и необходимое оборудование

Принцип литья алюминия в домашних условиях должен исходить из технологии его получения на производстве с поправкой на условия, которые можно использовать дома.

Алюминиевые изделия путем литья получают несколькими способами. В бытовых условиях наиболее распространенным и удобным способом является технология литья алюминиевого расплава в специально изготовленные формы.

Поэтому для проведения процесса необходимо обеспечить две вещи:

- соорудить печь для расплавления алюминиевого лома;

- создать нужную форму для получения литого сплава или отдельной детали.

Процесс литья должен включать несколько этапов:

- Подготовка алюминиевого лома, включающая очистку от грязи, примесей и разных наполнителей, а также его измельчение до небольшого размера.

- Проведение процесса плавки запланированным способом. При полном расплавлении металла с его поверхности нужно удалить шлаковые образования.

- Заполнение приготовленной формы жидким алюминиевым расплавом. После отвердевания слиток освобождается от формовочной массы.

Рассмотрим, как плавить алюминий в домашних условиях, какие конструкции печей для расплавления металла можно использовать, а также варианты самостоятельного изготовления формы.

Самодельные печи и способы расплавления алюминия

Для того чтобы расплавить алюминий, нужно разогреть его до температуры, близкой к 660 °C. На открытом пламени костра такой температуры невозможно достичь. Поэтому необходимо закрытое пространство, которое может обеспечить самодельная печь. Нагревать ее можно с помощью сжигания угля и дров или использования природного газа.

Можно также использовать электрическую муфельную печь, если она есть в хозяйстве.

При самостоятельно изготовленной печи нужно обеспечить принудительную вентиляцию для поддержания процесса горения.

1. Самый простой вариант самодельного очага можно изготовить из старых кастрюль.

Его конструкция выполняется следующим образом:

- В качестве каркаса используют стальную емкость, например, старую кастрюлю, сбоку которой нужно проделать отверстие для подачи воздуха через подведенный металлический патрубок.

- Воздух через шланг принудительно может подаваться с помощью пылесоса.

- Внутрь устройства проводится закладка каменного угля.

- Затем уголь поджигают и подают воздух, чтобы огонь не погас.

- Емкость для расплавления алюминия предварительно ставят внутри импровизированной печной конструкции и обкладывают ее с боков углем. При его сгорании обеспечивается равномерное распределение тепла.

- Чтобы тепло не расходовалось на окружающий воздух, сверху «кастрюльную» печь следует неплотно накрыть крышкой, оставив небольшую щель для выхода дыма.

Идеальной конструкцией может служить топливник, имеющий овальный свод, выполненный из кладочной смеси, применяемой для жаропрочного кирпича. В качестве каркаса для создания овального свода можно использовать цветочный горшок нужного размера.

После высыхания смеси получается добротный топливник, который может выдержать несколько плавок.

2. Второй вариант печи подразумевает использование для нагрева алюминия пламени бытовой газовой горелки.

Его можно применять только для штучных изделий из алюминия весом не более 150 грамм. Имитация печи создается с помощью использования двух емкостей, вставленных друг в друга с небольшим зазором. Это могут быть обыкновенные жестяные банки из-под консервов.

Внешняя банка должна иметь больший размер. В ней проделывается отверстие, диаметром около 4 см, чтобы обеспечить подвод пламени к внутренней банке.

Струя пламени должна поступать направленно в отверстие банки. Греется непосредственно только внутренняя емкость, а наружная служит оболочкой, удерживающей тепло. Сверху конструкцию нужно прикрыть имитированной крышкой, оставив зазор для отвода продуктов сгорания.

Такая конструкция является одноразовой и можно использовать только для одной плавки, т. к. жесть тонкая и может быстро прогореть.

Способы создания формы для литья алюминия

Одной из основных задач домашнего плавления алюминия является подготовка формы, в которую сливается расплавленный металл. Существуют разные варианты заливки алюминиевого расплава. Основными являются открытый и закрытый способ литья.

Открытый способ литья

Самый простой – это слив жидкого металла в подручную форму, например металлическую кружку или банку из-под консервов.

После застывания сплава болванку из емкости достают. Чтобы облегчить этот процесс, производят простукивание по неостывшей до конца форме.

Если не требуется придавать литью четкой формы, можно просто слить жидкий расплав на приготовленную устойчивую к горению поверхность.

Закрытая форма

При необходимости получения сложной отливки сначала изготавливают для нее форму, соответствующую всем параметрам детали. Чтобы обеспечить четкое соответствие изделия заданным параметрам, ее изготавливают из составных формовочных частей.

Материалы для литых форм

При открытом способе заливки часто используется самый простой материал, который всегда под рукой, это – кремнезем. Сначала земля укладывается с послойной трамбовкой. Между слоями закладывают макет отливки, который после тщательной трамбовки оставляет отпечаток в кремнеземе. Эту форму осторожно вынимают и заливают вместо нее алюминий.

Некоторые мастера используют при приготовлении основы формы речной песок с добавлением жидкого стекла. Также иногда применяется смесь цемента с тормозной жидкостью.

Гипсовые формы

При изготовлении макета сложной формы часто используют гипс, который в основном может служить для разового процесса литья. При литье алюминия в гипсовую форму в качестве макетов используют парафин или пенопласт.

Восковой макет изделия заливается гипсом и после его сушки при высокой температуре расплавляется и сливается через специальное отверстие.

В случае изготовления макета из пенопласта его заливают гипсовой смесью и оставляют в ней до полного отвердевания формы. Горячий алюминиевый расплав заливают прямо на пенопласт. Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

При использовании пенопласта в качестве макета работы необходимо проводить в открытом пространстве или обеспечить хорошее проветривание помещения, т. к. продукты горения пенопласта вредны для человека.

Типичные ошибки и советы для правильного проведения литья

- При работе с гипсом следует избегать типичных ошибок. Несмотря на то, что гипсовые формы являются удобным способом отливки нужных конфигураций деталей, этот материал очень чувствителен к влаге. При обычной сушке на воздухе она остается в составе гипса. Это вредит качеству алюминиевой отливки, т. к. может спровоцировать образование мелких раковин и пузырьков. Поэтому сушить гипсовые формы нужно несколько суток.

- Металл перед заливкой должен быть достаточно горячим, чтобы успеть заполнить всю форму, прежде чем начать отвердевать. Поэтому после достижения температуры расплавления с учетом быстрого остывания алюминия не надо затягивать с его разливкой в форму.

- Не рекомендуется окунать полученную отливку в холодную воду для ускорения процесса отвердевания. Это может нарушить внутреннюю структуру металла и приведет к трещинам.

Инструкция по плавке алюминия в бытовых условиях

Алюминий используется в быту и промышленности на протяжении многих лет. Свойства материала позволяют создавать разнообразные изделия. Плавка алюминия может выполняться в домашних условиях, поскольку для этого не требуется высокая температура. Свойства металла нужно знать, чтобы правильно провести такую процедуру.

Характеристики

Чистота материалов определяет температуру их плавления. Алюминий пригоден для проведения разных технологических процедур, благодаря небольшому весу и хорошей пластичности. При высокой температуре происходит взаимодействие с кислородом. На поверхности металла возникает оксидная пленка, которая защищает его от коррозии и окисления. Плавление алюминия способствует изменению структуры вещества, поэтому защитное покрытие полезно для него. Усадка и дополнительное внутреннее напряжение появляется при резком охлаждении.

Особенности технологического процесса

Тигель — это тугоплавкая емкость для разогрева металла. Используются изделия из таких материалов:

- Фарфор.

- Сталь.

- Чугун.

- Корунд.

В бытовых условиях применяется готовый тигель или емкость из широкой железной трубы. Чтобы изготовить ее, потребуется болгарка и сварочное оборудование. Объем тигля выбирается индивидуально, емкость прогревается равномерно, измельченный металл плавится в результате теплопередачи.

Перед термообработкой нужно уменьшить температуру плавления, чтобы состояние металла менялось быстрее. Для этого алюминий дробят на мелкие фрагменты. Воспламенение или окисление происходит часто после такого измельчения. Состояние образовавшегося оксида алюминия меняется при более высоких температурах. Это вещество удаляется вместе с другими шлаками после переплавки основного металла.

В процессе термообработки придется избегать попадания жидкости в тигель. Резкое испарение воды становится причиной взрыва. При погружении металла в емкость необходимо убедиться в том, что на нем отсутствует влага. Чаще всего плавят алюминиевую проволоку. Сначала материал делится на фрагменты ножницами, затем сдавливается пассатижами. Такой способ позволяет предотвратить воздействие кислорода на металл. Если нет необходимости в получении деталей высокого качества, измельчать сырье не нужно.

Технологию литья придется смоделировать самостоятельно при необходимости получить расплавленный алюминий в бытовых условиях. Материал предварительно очищается от грязи, примесей, шлаков. Крупные заготовки делятся на несколько малых фрагментов. Метод отливки требует соблюдения инструкции: для плавки металла используется самый удобный способ. Шлак удаляется с поверхности текучего вещества. Жидкий алюминий наливают в форму, которая разбивается после затвердевания.

Какой источник тепла использовать?

Для переплавки алюминия в бытовых условиях применяются:

- Муфельная печь, которую можно изготовить самостоятельно. Это эффективный метод, позволяющий быстро расплавить алюминий.

- Паяльная лампа может расплавить алюминий в малых количествах.

- Иногда используется газовый резак.

Из кирпичей сооружается очаг, каркас изготавливается из металлической емкости. Сбоку сверлится отверстие для подачи кислорода. К металлической трубке присоединяется пылесос, фен или другой прибор, нагнетающий воздух. После разведения огня тигель помещают в очаг.

Чтобы добиться лучшей термообработки, по бокам тоже выкладываются угли. Чтобы избежать потери тепла, можно соорудить крышку, оставить отверстия для выхода дыма. Если металл нужно расплавить один раз, нет необходимости оборудовать печь. Простая газовая плита поможет раскалить алюминий до нужной температуры. Небольшие куски металла плавятся примерно за полчаса.

Обычно жестяная банка применяется в качестве тигля. Чтобы добиться равномерного распределения температуры, емкость с алюминием помещают в другую банку таким образом, чтобы зазор между стенками равнялся 1 см. Чтобы обеспечить доступ пламени, нужно проделать в большой банке несколько отверстий по 3-4 см в диаметре. Рассекатель на конфорке удалять необязательно. Так можно добиться равномерного обогрева банки с металлом. Большую жестянку накрывают крышкой, чтобы тепло не выходило.

Как сделать форму для отливки

Создание простого материала для припоя не требует изготовления специальной формы. Можно вылить металл на стальной лист.

Для создания формы используются такие материалы:

- Гипс.

- Песок.

- Глина.

- Каменноугольный пепел.

- Жидкое стекло.

Сплав заливается в форму разными способами:

- Открытый.

- Закрытый.

Открытый метод отличается простотой. Расплавленный металл переливается в обычную емкость, консервную банку, чашку и т. д. Когда вещество застывает, болванку извлекают из емкости. Если форма металлического предмета неважна, можно оставить алюминий на прочной поверхности.

Сложная отливка требует соответствия изделия указанным параметрам, для этого используются формировочные элементы. Кремнезем – это распространенное вещество, которое часто применяется при открытой заливке. Изделие состоит из двух емкостей, в которые засыпается и трамбуется земля. Элементы кремнезема сжимаются, между ними закладывается макет для отливки. Так можно получить точный отпечаток необходимой детали. Макет удаляется, в форму помещают раскаленный алюминий. Для закрытого способа отливки применяется речной песок, смешанный с жидким стеклом.

Гипс можно использовать для одноразового литья. Из парафина или пенопласта изготавливаются макеты. Применение таких материалов требует выполнения работ на открытом пространстве с хорошим доступом воздуха. Пенопласт не удаляется из твердого гипса, заливается раскаленным алюминием. Продукты горения этого вещества вредны для здоровья.

Распространенные ошибки и как их избежать

Гипсовые формы отличаются удобством и высокой чувствительностью к влаге. Простая сушка не позволяет удалить жидкость, поэтому качество отливки ухудшается. Придется ждать несколько дней, добиться полного высыхания гипсовой формы. Алюминий нужно держать на огне до самой заливки, чтобы успеть распределить его по всей форме.

Нежелательно использовать воду для охлаждения детали. Внутренняя структура вещества при этом нарушается, появляются трещины.

Меры безопасности

Требуется использование индивидуальной защиты при плавке алюминия. Руки, лицо, открытые участки тела должны быть защищены. Рекомендуется использовать перчатки сварщика, которые выдерживают температуру больше 600 градусов. Это главное средство защиты, поскольку шансы попадания жидкого алюминия на руки самые высокие. Очки и маска предотвращают попадание раскаленных элементов в глаза. Чтобы защититься полностью, можно проводить плавильные работы в костюме металлурга с высокой огнестойкостью. Химический респиратор применяется при очистке алюминия сварочным флюсом.

Плавка алюминия в бытовых условиях не представляет сложности. Металл разогревается в заранее подготовленной емкости. С поверхности жидкого вещества удаляются шлаки, затем чистый алюминий заливают в форму. Конструкция печи и температура определяют время плавки. При использовании газовой горелки тепло должно воздействовать на металл сверху.

Плавка алюминия в домашних условиях: пошаговая инструкция. Технология плавки алюминия в домашних условиях

Алюминий – один из самых распространенных металлов на земле. Он присутствует даже в человеческом организме, так что уж говорить об окружающей действительности. В каждом доме или личном автомобиле есть алюминиевые функциональные элементы, детали или узлы, которые, увы, достаточно часто ломаются. Это мебельная и оконная фурнитура, направляющие для дверей и ставен, защелки замков и другие нужные мелочи.

Их можно заменить покупными новыми изделиями, отремонтировать или изготовить самостоятельно. В последних двух случаях и может понадобиться плавка алюминия в домашних условиях.

Характеристики алюминия

Все характеристики металла для домашних самоделок знать необязательно. Но есть несколько моментов, которые могут стать значительными или даже опасными в работе.

Алюминий хорошо поддается литью, плавится при относительно невысокой температуре в 660 °С. Для справки: чугун начинает плавиться при температуре 1100°С, а сталь – 1300 °С.

Поэтому плавка алюминия в домашних условиях на газовой плите трудно осуществима, так как домашние газовые приборы такую температуру обеспечить не могут. Правда, отечественные «кулибины» могут все, но об этом позже.

Снизить температуру плавления алюминия можно, растерев его в порошок или используя в качестве сырья готовый порошковый продукт. Но здесь важным становится еще одно свойство алюминия. Он достаточно активный металл, который при соединении с кислородом воздуха может воспламениться или просто окислиться. А температура плавления оксида алюминия — больше 2000 °С. При плавлении оксид все равно образуется, но в небольших количествах, именно он формирует окалину.

Та же активность может сыграть плохую шутку, если в расплавленный металл попадет вода. При этом происходит взрыв. Поэтому если в процессе плавки нужно сырье добавлять, то нужно следить, чтобы оно было сухим.

Сырье для плавки

Если предстоит плавка алюминия в домашних условиях, из-за сложности работы с порошковым металлом его в качестве сырья не используют.

Можно приобрести алюминиевую чушку или использовать обычную алюминиевую же проволоку, которую нарезать ножницами на небольшие кусочки и для уменьшения площади контакта с воздухом плотно спрессовать пассатижами.

Если не предполагается особо высокое качество изделия, то можно в качестве сырья использовать любые бытовые предметы, консервные банки без нижнего шва или обрезки профиля.

Вторичное сырье может быть окрашено или испачкано, это не страшно, лишние составляющие отойдут в виде шлаков. Только нужно помнить, что вдыхать пары сгоревшей краски нельзя.

Чтобы из вторичного сырья получилась качественная плавка алюминия в домашних условиях, флюсы, задача которых состоит в том, чтобы связывать и выводить на поверхность расплавленного металла все примеси и загрязнения, лучше приобрести готовые. Но можно сделать самостоятельно из технических солей.

Покровный флюс готовится из 10 % криолита и по 45 % хлорида натрия и хлорида калия.

В рафинирующий флюс для получения алюминия без пористости добавляют еще 25 % от общей массы фтористого натрия.

Средства индивидуальной защиты при плавке

Плавка алюминия в домашних условиях – процесс небезопасный. Поэтому нужно пользоваться средствами индивидуальной защиты (СИЗ). Даже если такая плавка нужна один раз на минимальном оборудовании, то по меньшей мере нужно защитить руки, например специальными перчатками сварщика, отлично предохраняющими от ожогов, ведь температура жидкого алюминия — больше 600 °С.

Глаза тоже желательно защищать, особенно если плавка происходит достаточно часто, очками или маской. И совсем в идеале работать нужно в специальном костюме металлурга с повышенной стойкостью к огню и высоким температурам.

Если нужен очень чистый алюминий с использованием рафинирующего флюса, то работать следует в химическом респираторе.

Литейная форма

Если требуется только отлить чистый алюминий для припоя, то литейная форма не нужна. Достаточно использовать стальной лист, на котором расплавленный металл остынет. Но если нужно отлить хотя бы простенькую деталь, то понадобится литейная форма.

Литейную форму можно сделать из скульптурного гипса, именно гипса, а не алебастра. Жидкий гипс заливается в смазанную маслом форму, ему дают немного застыть, периодически встряхивая, чтобы вышли пузырьки воздуха, вставляют в него модель и накрывают второй емкостью с гипсом. В удобном месте нужно в гипс вставить цилиндрический предмет, чтобы в итоге в форме появилось отверстие, так называемый канал, в который будет заливаться расплавленный алюминий. Когда гипс окончательно застынет, две части формы разъединяются, вынимается модель, и форма с готовым слепком соединяется опять.

Изготовить литейную форму можно и из смеси 75 % формовочного песка, 20 % глины и 5 % каменноугольного песка, которая засыпается в специальный ящик из досок и трамбуется. В утрамбованную землю отжимается модель, получившийся отпечаток присыпается тальком и графитом (угольной пылью), чтобы остывшую алюминиевую деталь можно было легко отделить от формы.

Тигель для плавки

Плавка алюминия в домашних условиях требует наличия специальной емкости с носиком из тугоплавкого материала. Это так называемый тигель. Тигли могут быть фарфоровые, кварцевые, стальные, чугунные, изготовленные из корунда или графита. В домашних условиях можно использовать покупной тигель или изготовить его, например, из отрезка стальной трубы достаточно большого диаметра. Правда, для этого нужна болгарка, сварочный аппарат и навыки владения этими инструментами.

Размеры тигля зависят от необходимого количества алюминия, который нужно расплавить. Этот ковш должен равномерно прогреваться, а его тепло — передаваться к сырью.

Печи для плавки

Технология плавки алюминия в домашних условиях достаточно проста. В специальном ковше нагревается лом алюминия до температуры, превышающей температуру плавления этого металла, расплав некоторое время выдерживается в разогретом состоянии, с его поверхности снимается шлак, затем чистый металл разливается в форму для остывания. Время плавки зависит от конструкции печи, то есть той температуры, которую она способна обеспечить.

Если используется паяльная лампа или газовая горелка, то они нагревают алюминий сверху. Правда, печь при этом все равно складывается из кирпичей колодцем без связующего раствора, внутри которого будут прогорать угли для нагревания емкости снизу и поддержания ее в нагретом состоянии.

Примерно так же выглядит конструкция печи, если тигель прогревается снизу с помощью обычных дров и фена для сушки волос. Только в этом случае дрова укладываются в кирпичном колодце не на дно, а на решетку, расположенную на первом ряду кирпичей, а в этом ряду оставляется отверстие для металлической трубы, надетой на горловину фена и закрепленной на ней изолентой. Тиглем в этом случае служит консервная банка, естественно, не алюминиевая, в которой на небольшом расстоянии от верха проделываются диаметрально противоположные сквозные отверстия. В эти отверстия продевается стальной прут, за который банка должна подвешиваться в печи. Фен нужен для нагнетания горячего воздуха в пространство между кирпичами и тиглем. Иногда вместо кирпичей используют металлическую бочку.

Если плавка должна происходить достаточно часто, то можно своими руками изготовить муфельную печь с вертикальной загрузкой тигля или купить готовую.

Плавка с помощью паяльной лампы

Плавка алюминия в домашних условиях паяльной лампой должна происходить не в помещении. Кроме сырья, паяльной лампы, тиглей и кирпичей, нужно подготовить дрова, пассатижи и стальной прут.

Итак, из кирпичей изготовлен небольшой колодец так, чтобы сверху можно было установить ковш с алюминием и стальной небольшой лист. В колодце разжигается костер, который должен немного прогореть, чтобы образовались угли.  Дальше и происходит, собственно, плавка алюминия в домашних условиях. Пошаговая инструкция процесса:

Дальше и происходит, собственно, плавка алюминия в домашних условиях. Пошаговая инструкция процесса:

— На кирпичи устанавливается емкость с сырьем. Ее нужно греть примерно 15 минут.

— После этого на полную мощность включается горелка паяльной лампы и алюминий прогревается сверху.

— В течение нескольких секунд начинается процесс, но для того чтобы прогрев был равномерным, металл в емкости нужно аккуратно перемешивать стальным прутом, придерживая ее пассатижами (не забыв при этом надеть рукавицы). Можно обойтись и без прута, периодически встряхивая ковш с помощью тех же плоскогубцев, но очень осторожно.

— Когда жидкость становится однородной, нужно пассатижами взять емкость и вылить содержимое на прокаленный стальной лист таким образом, чтобы вся образовавшаяся окалина осталась в ковше, а на лист для застывания попал только чистый металл.

Так обычно из вторичного сырья получают чистый алюминий, если с его помощью нужно запаять алюминиевые детали.

Плавка на дровах или газе

Плавка алюминия в домашних условиях на дровах происходит в легких разборных печах. Минусом такого способа является неконтролируемость процесса. Увеличить или уменьшить температуру нагрева невозможно. Вмешаться в процесс возможно, только сняв емкость с алюминием с огня.

Плавка алюминия в домашних условиях на газу — это единственно возможный вариант для квартиры. Греть емкость нужно долго, периодически сливая расплавленный металл. В таком случае отливка выполняется слоями. Для работы понадобятся две металлические емкости таких диаметров, чтобы одна надевалась на другую. Меньшая служит тиглем. Она с ломом, например нарезанной алюминиевой проволокой, ставится на конфорку, с которой нужно снять рассекатель пламени, бытовой газовой плиты. Над большей емкостью придется предварительно поработать. В ее днище выполняются около десятка небольших отверстий. В два или три из них вкручиваются болты, которые исполняют роль рукояток, за которые пассатижами раскаленную емкость можно поднять.

Эта емкость кверху дном надевается на тигель. Такая конструкция и позволяет прогревать алюминий. Периодически верхнюю емкость нужно снимать и металлическим прутом или ножом перемешивать лом. Перед тем как слить расплавленный металл, с его поверхности нужно снять шлак.

Плавка алюминия в муфельной печи

Муфельная печь – это уже достаточно серьезное оборудование для получения качественного расплавленного металла. Поэтому при плавке используют флюс для очистки алюминия от примесей. И это уже почти производственный процесс, а не плавка алюминия в домашних условиях.  Пошаговая инструкция включает еще и несколько пунктов по подготовке сырья:

Пошаговая инструкция включает еще и несколько пунктов по подготовке сырья:

- Сначала в тигле расплавляется флюс, которого нужно взять в количестве от 2 до 5 % от веса алюминия, а затем в него добавляется лом.

- Насколько флюс активен, можно определить по поверхности расплава – она должна быть зеркальной. Если это не так, в расплав добавляется еще немного флюса, затем нужно будет добавить его перед окончанием плавки, чтобы шлак было легче удалять с поверхности металла стальной ложкой.

- Плавку нужно вести примерно при 700-750 °С. Это температура красного свечения.

- В процессе плавки может потребоваться добавлять сырье в тигель, так как расплавленный металл сильно уменьшается в объеме.

- Рафинирующий флюс добавляют при необходимости в конце плавки в количестве 0,25 % от веса расплавленного металла. Выдерживание такой пропорции в домашних условиях – задача непростая. После добавления флюса расплав нужно перемешать ложкой, дать постоять около 5 минут, затем снять шлак.

- Когда в результате нагрева алюминий превратился в однородную блестящую каплю, тигель нужно еще некоторое время подержать в печи, чтобы металл стал более текучим.

- Затем алюминий из тигля через носик (в этот момент становится понятно, зачем нужен именно такой ковш) заливается тонкой непрерывной струйкой в форму.

- После полного остывания форма аккуратно разделяется на половинки, из нее извлекается готовая деталь, которую еще нужно окончательно обработать: просверлить отверстия, если нужно, зачистить и наждачной бумагой отшлифовать поверхность. Вот и все. Процесс завершен.

Так что не стоит заранее пугаться, если предстоит в домашних условиях расплавить алюминиевый лом, чтобы получить чистый металл или изготовить деталь взамен поломавшейся. Серьезные профессиональные навыки для организации такого литейного производства совсем не нужны. Желание и умелые руки обычного мастера-любителя способны творить чудеса.