Обработка алюминия на ЧПУ режимы резания

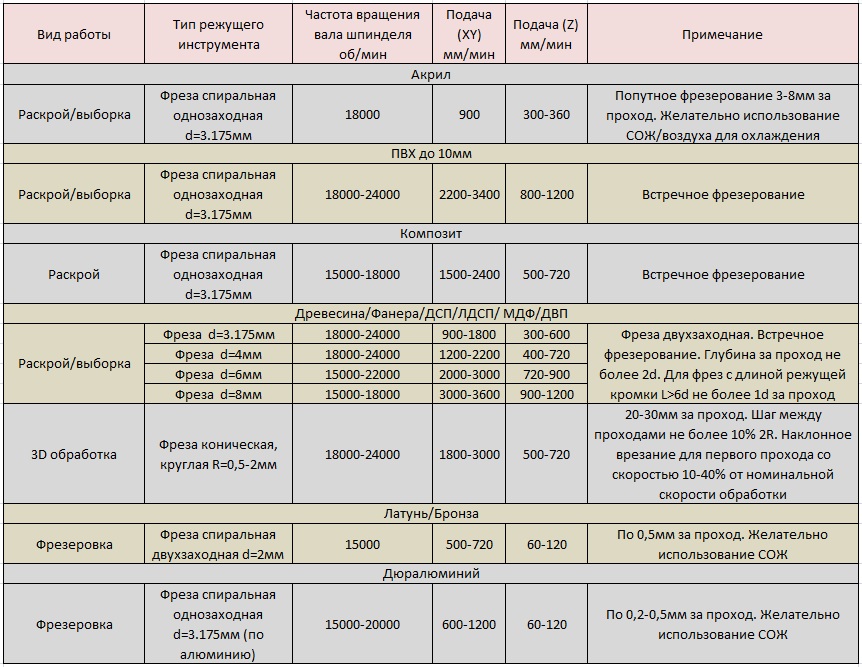

Режимы резания

Левозаходные фрезы

Проблема: 2-заходная фреза плавит PVC-пенопласт.

Решение: выбирают меньшее число оборотов или фрезеруют однозаходной фрезой. (Картинка)

1. Погружение:

Фреза должна иметь возможность проникать торцом в материал (буровая функция).

2. Кромка реза:

Как правило, канты прохода отличаются друг от друга. Контрсторона движения «красивее» чем сторона синхронности. Это особенно видно при использовании 1-заходной фрезы, а также при фрезеровании алюминия.

Совет; Фрезеруйте внутренние контуры по часовой стрелке, внешние против часовой. Таким образом «плохая» сторона оказывается в стружке

3. Вывод стружки:

Стружка должна отводиться быстро, чтобы полости фрез не заполнялись, и в результате фреза не ломалась. Чем глубже и с большей скоростью происходит фрезерование, тем труднее вывод стружки. Указания: Не фрезеруйте глубже чем на двойное или тройное количество диаметров фрезы. Более глубокие пазы проходите в несколько проходов. При фрезеровании полистирола и др. пластиков имеет смысл применять фрезы с отполированными канавками для лучшего вывода.

4. Теплоотдача / смазывание:

Фреза не должна становиться слишком горячей: С одной стороны, инструмент со слишком высокой температурой теряет свои свойства, с другой стороны — еще более критической — пластмассовая и алюминиевая стружка может «залипать» в желобах, препятствуя выводу стружки и как следствие вести к поломке фрезы. При обработке металлов непременно нужно рекомендовать смазку. Указание: Со спиртом или специальными эмульсиями можно фрезеровать алюминий и цветные металлы, при обработке плексигласа можно использовать мыльную воду.

5. Опасность поломки:

растет линейно с возрастающей подачей и с возрастающей глубиной погружения: Двойная подача значит двойной дробный риск, двойная глубина погружения значит уже восьмикратный дробный риск.

Указания:

Лучше фрезеровать несколькими проходами менее глубоко и с более высокой скоростью подачи. Используйте фрезу по возможности с наиболее короткой длиной режущей части. Затяните её, как возможно больше. Общее правило: зажимается в патроне (цанге патрона) одна треть общей длины фрезы.

Правая нарезка выводит стружку на верх.

Фреза правой нарезки содействует выводу стружки наверх, что хорошо для непрерывного вывода, имеет однако недостаток заключающийся в том, что фреза как штопор также двигает наверх основной материал (заготовку), «мохрит» при фрезеровке древесины или «зарывается» при обработке тонкого листового материала (например жести). Фреза с левой винтовой линией напротив нажимает на материал вниз и при фрезеровке волокнистых материалов, таких как древесина или картон, Вы достигаете более гладкого верхнего края (волокна не приподнимаются, а «вжимаются» в основной материал). Но здесь негативным фактором выступает затрудненность вывода стружки.

Указание:

В стандартных случаях используйте фрезу правой нарезки.

Фрезы левой нарезки выгодны для неглубоких проходов в тонких материалах, где опасность «зарывания» и рывка наверх заготовки правой нарезки велика. Однако, чем жестче материал Вы будете использовать, тем скорее Вы можете отказаться от фрезы левой винтовой линии.

A. Правая нарезка (нормальная форма):

Выводят стружку наверх. У фрезы есть тенденция «зарываться» и поднимать базовый материал.

«эффект штопора».

B. Левая винтовая линия (особая форма): Выводит стружку вниз при обработке с торца, или используется при работе в уже отфрезерованой полости. Фреза нажимает на базовый материал (противоположность «эффекту штопора»).

Не приспособлено для глубокого фрезерования.

Вид фрезы: 1 или 2 лезвия?

В производстве рекламы чаще всего используются 1 и 2-заходные, реже 3-заходные фрезы. Четырех и с большим количеством лезвий фрезы не могут снимать толстую стружку в мягких материалах, и как правило, не используются. Основная их проблема при фрезеровании мягких материалов — это «запекание» в полостях фрезы. 1-заходные фрезы благоприятствуют лучшему выводу стружки за счет более просторного желоба фрезы. Специальные фрезы для алюминия имеют большой желоб. Особенно имеют преимущества при обработке мягкого алюминия, наряду с отполированным резцом, покрытие с Titan-Nitrid (TiN).

Выбор «идеального» типа фрезы всегда зависит от обрабатываемого материала:

При фрезеровке «мягких» материалов: мягких пластмасс (ПВХ, плексиглас, пенопласты), деревянных материалов (древесина, волокнистая плита, фанера, ДСП), мягких сортов алюминия и сэндвичей (алюминий / пластмассы) в выигрыше острые 1-заходные фрезы. Так как здесь проблема более скорого затупления предпочтительнее чем опасность засорения и поломки фрезы.

Для жестких пластмасс пригодны острые 2-заходные, с профилем рыбьего хвоста.

При обработке более жестких металлов таких как латунь можно рекомендовать 2-заходные фрезы с плоской заточкой.

При фрезеровке крайне жесткой конструкционной стали или совсем высококачественной стали, используют трех-четырех заходные фрезы.

Однозаходная фреза в поперечном разрезе

Один нож оставляет большое открытое пространство

для вывода стружки

Трехзаходная фреза в поперечном разрезе

Три лезвия существенно уменьшают пространство

для вывода стружки

Различия между фрезой и гравером

Многие используют понятие «Фреза» и „Гравер“ как синонимы. Тем не менее, речь идет о двух разных инструментах.

Гравер — это простой инструмент, разделенный пополам цилиндр, с последующей задней шлифовкой.

Форма может быть различна; наиболее распространены треугольные . В противоположность фрезам у них нет спиралевидного желоба для отвода стружки.

Материал фрез: HSS или твердосплавные ?

В рекламной технике преимущественно используются фрезы из твердого сплава.

Твердый сплав (HM) — дорогой, искусственный продукт, который агломерируется из мельчайших порошков (например, Wolfram-Carbid). В процесс агломерации сразу создается форма фрезы и в последствии не изменяется, (только затачивается). Твердый сплав крайне жесткий и износостойкий, однако, восприимчив к вибрациям и ударам. Важно при использовании фрез HM иметь стабильный, возможно более тяжелый и массивный станок, шпиндель с точным вращением и высококачественные цанги зажима. Фрезеруемый материал должен быть жестко и неподвижно зафиксирован на станке.

Быстрорежущая сталь (HSS) используется прежде всего, там, где твердый сплав слишком чувствителен: при фрезерной обработке нержавеющей листовой стали, на шатких машинах, или в случаях, когда жесткость фиксации недостаточно обеспечена. HSS значительно быстрее снашивается, но угроза преждевременной поломки меньше, по причине ее вязкости.

Жизнь HSS фрезы с покрытием значительно увеличивается. Например, для нитрида титана (TiN) срок службы увеличивается в шесть раз.

Titan-Nitrid существенно жестче чем HSS, а также жестче чем HM. С Titan-Nitrid покрытием инструменты HM служат также дольше, хотя различие в твердости незначительное.

Более значительно покрытие отражается на число оборотов и подачу. Ее можно увеличивать и укорачивать таким образом время обработки. При фрезеровке алюминия TiN предотвращает внушающее страх запекание алюминия во фрезе. Покрытие действует как тефлон в сковороде (стружка скользит)

Число оборотов и оптимальная подача

Принципиально считается: Чем выше скорость резания (vc = p * d * n), тем более гладкой будет поверхность. Однако, затупление фрезы тоже растет с увеличением скорости разания.

Процедура расчета:

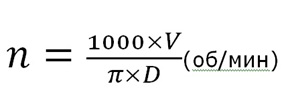

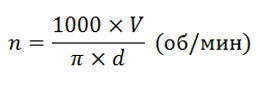

1. Число оборотов n:

Выберите скорость разания vc из таблицы. (Если скорость резания материала сильно варьируется, уточните в справочниках).

На основании данных вычислите число оборотов шпинделя

n [U/min] = (vc [m/min] *1000) / (3.14 * d [mm])

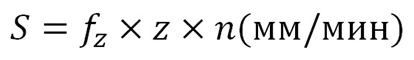

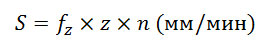

2. Подача f:

Выберите рекомендованную подачу на каждый зуб (коэффициент fz) с использованием той же таблицы и отсюда вычислите подачу:

f [mm/min] = n * fz * z

fz = подача на 1 зуб

z = количества лезвий

Пример:

Вы хотите фрезеровать 2-заходной фрезой, диаметром 3 мм жесткий алюминий. Из таблицы Вы находите: vc = 100. 200 м / мин. Из этого Вы рассчитываете:

Макс. число оборотов: n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21.230 U/min

Соответствующая подача: f = 21230 * 0.04 * 2 = 1698 mm/min

Высокая скорость подачи — особенно в металлах — требует стабильной и бесшумной машины. Кроме того, глубина паза не должна быть слишком большой (около 1 * d 1).

Для менее стабильных машин или при повышеной глубине фрезеровки режим расчитывается следующим образом:

Макс. число оборотов:

n = (200 * 1000) / (3.14 * 3) = 200 000 / 9.42 = 21.230 U/min (как выше)

Миним. число оборотов: n = (100 * 1000) / (3.14 * 3) = 100 000 / 9.42 = 10.615 U/min

Соответствующая подача (минимальная): f = 10615 * 0.04 * 2 = 849 mm/min

Вы комбинируете n=21230 U / min и f = 849 mm/min.

10 полезных советов по резке алюминия на станках с ЧПУ

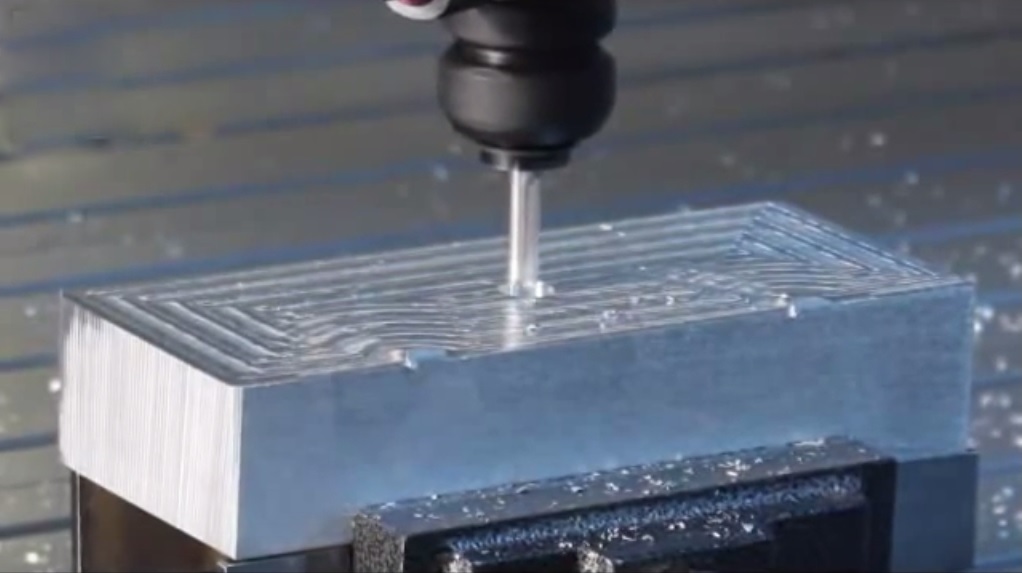

Чаще всего в интернете можно встретить статьи о работе на станках с ЧПУ по дереву или пластику, тем не менее хорошему станку по зубам и алюминий. Главное знать, как правильно с ним работать.

Есть несколько принципиально важных отличий в работе по алюминию от работ по дереву или пластмассам, о которых необходимо помнить. Во-первых, пределы оптимального режима резки у алюминия гораздо у?же. При выходе за пределы оптимального режима фрезы начинают изнашиваться гораздо быстрее, а поверхность оставляет желать лучшего. Также надо иметь в виду, что алюминий и его сплавы так и норовят забить наглухо канавки вашего режущего инструмента. Когда стружка полностью забьёт вашу фрезу, она перестанет резать металл, а при подаче инструмент просто будет давить на заготовку, что приведёт к его поломке. Даже если изначально работа по алюминию может показаться сложной задачей, обрабатывать его можно практически на любом станке с ЧПУ. В данной статье рассмотрим 10 полезных советов, которые позволят проводить работы правильно и безопасно.

1. Не торопиться.

Несмотря на то, что станок с ЧПУ может обрабатывать различные металлы, это не самый подходящий инструмент для производства крупногабаритных изделий, например, больших запчастей для автомобиля. Для качественной резки нужно работать не спеша, просто разрешив машине выполнять своё дело – а в таком случае деталь большого размера будет обрабатываться неоправданно долго. Вообще обработка металла является весьма серьёзной нагрузкой для станка, поэтому необходимо правильно рассчитывать скорость и глубину резания, величину подачи — согласно характеристикам вашего станка.

2. Использовать калькулятор для расчёта скорости подачи шпинделя.

Возьмите на вооружение калькулятор скорости резания и подачи для оптимизации настроек. Не стоит резать «на слух», ни к чему хорошему это не приведёт. Лучше воспользоваться калькуляторами, которые в наше время нетрудно найти на просторах интернета как в виде сайтов с необходимыми полями для заполнения и расчёта в онлайн-режиме, так и отдельных профессионально разработанных программных продуктов. В идеале следует использовать такой калькулятор, который будет выводить следующие показатели:

— Установка нижнего предела минимально возможных оборотов в минуту. Толку от калькулятора, если он продолжает предлагать вам заниженные обороты чем позволяет ваш станок?

— Поддерживать как можно больше типов режущего инструмента: цилиндрические фрезы, торцевые, червячные, концевые, конические, и многие другие;

— Учитывать прочность материала на изгиб;

— Выводить предупреждения о скорости износа. При работе на низких оборотах и повышенной температуре она значительно возрастает.

— Учитывать утончение стружки: когда вы делаете небольшие надрезы, шириной менее половины диаметра вашего инструмента, это также приводит к повышению износа инструмента.

— Возможность по мере необходимости рассчитать сразу несколько режимов работы станка по мощности.

После расчёта режима работы, у вас скорее всего всё же возникнет проблема несоответствия рекомендуемого числа оборотов, так как обычно калькуляторы выдают очень низкие значения. Минимальная скорость большинства станков ограничена, и она зачастую гораздо выше необходимой для резки алюминия, но тем не менее есть способы решить эту проблему иными путями. Следующая пара советов покажет возможные пути решения этой проблемы.

3. Использование фрез с износостойким покрытием.

Хорошим вариантом будет использовать фрезы, которые изначально рассчитаны на работу по металлам на высоких скоростях. Обычно это инструмент из твердосплавных материалов. Обычные фрезы из быстрорежущей стали, а также кобальтовые могут оказаться всё же слишком медленными, поэтому следует поискать инструмент с износостойким покрытием типа CC AluSpeed® (TiB2 — диборид титана). У фрез по алюминию с таким покрытием стружка скользит по поверхности фрезы без прилипания и теплопередачи. Они стоят немного больше, но продуктивность работы и качество изделия это окупят сполна. Допустим у вас в наличии концевая фреза из обычной быстрорежущей стали для которой рекомендуемая скорость вращения шпинделя 3.000 об/мин. А ваш станок имеет минимальную скорость 8.000 оборотов в минуту (весьма распространенная минимальная скорость для ЧПУ станков). Концевая фреза с покрытием из CC AluSpeed® может иметь рекомендованную скорость в 7.824 об/мин, что гораздо ближе к минимальной скорости станка. Поэтому такой фрезой, в принципе, уже можно смело работать. Пытайтесь найти концевой инструмент по параметрам наиболее приближенный к скорости вашего станка с ЧПУ, это позволит эффективно обрабатывать ваши заготовки.

4. Работайте фрезами меньшего диаметра

Еще один способ увеличить число оборотов в минуту – работать фрезой малого диаметра. Старайтесь работать фрезами диаметром менее 6 мм. Важно помнить, что в этом случае следует выбирать фрезы из наиболее жестких материалов, с высокой прочностью на изгиб. Чем меньше диаметр, тем ближе мы можем подобраться к 20.000 об/мин. Главный принцип – комбинируя различные размеры и режимы работы подобраться как можно ближе к штатным возможностям вашего станка.

5. Уделяйте внимание своевременной очистке рабочей области от стружки

Уделите особенное внимание удалению стружки. Наличие стружки в обрабатываемых отверстиях и пазах – верный путь к поломке инструмента. И здесь не стоит сильно надеяться, что встроенная система удаления стружки достаточно хороша, и повышенное внимание не нужно.

6. Следите за глубиной резания – глубокие отверстия очистить тяжелее

Сложность извлечения стружки увеличивается с глубиной резания, поэтому лучше сделайте больше проходов, освобождая больше пространства и работая не очень глубоко, чем пытаться сэкономить немного времени.

7. Не забывайте о смазке

Хорошей идеей будет использование смазочно-охлаждающей жидкости, подаваемой под давлением через распылитель — это позволит избежать как прилипания стружки к фрезе, так и перегрева режущего инструмента. Крайне полезное и, в целом, недорогое решение позволит сделать работу гораздо более комфортной.

8. Не уменьшайте скорость подачи слишком сильно!

Если вы идете слишком медленно, то вы рискуете перейти в такой режим, где инструмент будет больше изнашиваться, чем резать. Подача завязана на обороты шпинделя. Мало просто соблюдать оптимальную скорость резания, нужно еще держать в оптимальных пределах подачу на зуб.

Зоны оптимальных режимов у металлов гораздо уже, чем у дерева или пластика

9. Если станок не может перемещать шпиндель по XY c достаточно большой скоростью, используйте фрезы с меньшим числом зубьев.

При недостаточной скорости подачи для работы с алюминием рекомендуется использовать однозубые и двузубые фрезы с широкими канавками для стружки. А четырех- или более зубыми фрезами работать по алюминию не стоит вообще! Причина заключается в том, что при обработке алюминия образуется очень много крупной стружки. Чем меньше зубьев, тем больше пространство между режущими кромками, и тем больше места для продуктивного отвода больших кусков стружки. Многозубые же фрезы забиваются стружкой наглухо очень быстро. Следующая вещь, которую следует учитывать — это так называемое «радиальное истончение стружки». Если глубина резания, т.е. высота области радиального контакта фрезы и заготовки будет меньше радиуса фрезы, это вызовет истончение стружки, и вместо резания начнётся трение и нагревание инструмента, которое в конечном итоге приведёт к преждевременному износу и высокой вероятности поломки. Последний тип резания постоянно наблюдается при операциях зубофрезерования, поскольку глубина резания при этом относительно небольшая по сравнению с диаметром фрезы. Рекомендации по выбору максимальной толщины стружки обычно приводятся в технических характеристиках режущего инструмента.

10. Не работайте на полной мощности

Теперь, когда усвоено 9 предыдущих советов, можно поговорить о мощности. Машина, работающая на пределе, скорее разрушит режущий инструмент, оставит неудовлетворительное качество поверхности, а точность обработки заготовки будет желать лучшего. Не всегда доступны данные о мощности и жесткости того или иного станка. Жесткость несущей системы оценивается по величине относительных смещений инструмента и заготовки под действием сил резания. Всё это зависят от величины силы резания, собственной жесткости отдельных узлов станка, контактной жесткости между узлами станка и от порядка расположения этих узлов в пространстве. При высокоточных работах необходимо оценивать погрешности под действием упругих деформаций, а также необходимо учитывать деформации инструментальной оснастки, приспособления и заготовки. Элементы технологической системы могут деформироваться по-разному при различном их расположении и разном направлении сил резания, и, если не принимать во внимание этот фактор, могут возникнуть недопустимые погрешности при обработке. Поэтому при изготовлении точных деталей необходимо особенно тщательно провести предварительную оценку упругих деформаций технологической системы.

Особенности обработки алюминия на станках с ЧПУ

Обработка алюминия на станках с ЧПУ – рентабельный процесс. Этот метод преимущественно используется в мелкосерийном производстве деталей, но при необходимости технология позволяет наладить и выпуск больших производственных объемов. Качество и точность, которые достигаются при обработке этого материала на станках с компьютерным управлением, не могут быть достигнуты никаким другим способом.

Выбор оборудования для обработки алюминия

Детали из алюминия, которые получены с использованием станков с ЧПУ, отличаются высокой точностью и могут поставляться на производства, работающие в авиационной, военной или космической сфере. Компактные модели, позволяющие оптимизировать технологический процесс, нередко приобретаются и автомобильными мастерскими.

- Электропитание 110В/220В

- Размеры, мм 610 х 490 х 390

- Программное обеспечение Mach3, Emc2

- Количество оборотов шпинделя 11000 об./мин

- Количество осей 3

- Мощность шпинделя 300 Вт

- Повторяемость 0.05 мм

- Рабочая подача 4000 мм/мин

- Рабочая скорость, мм/мин 300-3000

- Рабочее поле 390 х 280 х 55 мм

- Формат файла gcode, nc, ncc, tab, txt

- Тип двигателя шаговый 57/1. 8A

- Цена 82 758 руб.

Фрезерный станок с ЧПУ – высокоточное устройство, которое может гарантировать максимально эффективную обработку деталей и обеспечивать идеальную гладкость поверхности. Технология позволяет подобрать оптимальную скорость обработки за счет синхронизации действий рабочего инструмента. Все это позволяет также сократить временные затраты на выполнение операций (в сравнении со стандартными методами).

Важной конструктивной деталью обрабатывающего устройства при работе с алюминием является вакуумный стол. Он позволяет обеспечить эффективное крепление деталей и исключить риск случайного сдвига заготовок под воздействием фрезы.

Режимы обработки алюминия на фрезерном станке с ЧПУ

Неверно подобранный режим резания может привести к порче оборудования, деформации материала и экстремальной нагрузке на шпиндель станка.

Чаще всего оптимальный для каждого устройства режим обработки алюминия определяется экспериментально для каждого конкретного случая обработки в индивидуальном режиме. При этом существуют рекомендации, которые могут стать базовой отправной точкой в поиске индивидуальных показателей.

Работы по раскрою алюминиевых заготовок с использованием концевой фрезы с диаметром от 3,175 мм до 6 мм могут быть осуществлены при следующих условиях:

- числе оборотов – от 15 000 до 18 000 оборотов в минуту;

- скорости подачи материала – от 700 до 1200 мм в минуту;

- глубине врезания материала заготовки – от 0,2 до 0,5 мм.

ВАЖНО! Форсирование режимов (скорости обработки материала, при подаче превышающей 1000 мм в минуту) может привести к возникновению эффекта «перескока шагов». Это существенно снизит качество готовых изделий, поэтому скорость подачи следует уменьшить, или перейти на фрезерные станки, оборудованные не шаговыми, а сервомоторами.

В ходе проведения работ по раскройке алюминия программирование максимальной глубины резания необходимо задавать чуть меньше, чем составляет толщина обрабатываемого листа (на глубину от 0,05 мм до 0,1 мм). В противном случае разрезанные детали сместятся под воздействием рабочего оборудования и выпадут из матрицы, что может привести к поломке фрезы.

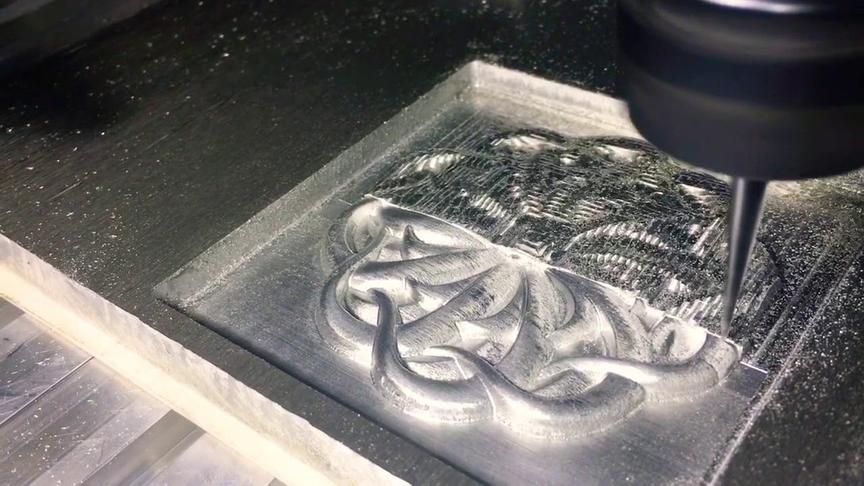

Гравировка алюминиевых заготовок производится фрезами однозаходного типа с диаметром от 2 до 3 мм. Если в ходе обработки требуется нанесение более тонких рисунков – применяются фрезы меньшего размера. Так как однозаходных фрез с диаметром менее 2 мм практически не существует – в работу включаются двухзаходные фрезы, что приводит к снижению производительности станка.

- Электропитание AC220V/50-60Hz

- Размеры, мм 1400 x 1100 x 1200

- Программное обеспечение DSP A11 (Digital Signal Processor), Type3 Software/France (в комплекте), ArtCAM, PowerMILL, MasterCAM

- Вес, кг 200

- X-Z структура Немецкие ШВП, круглые прецизионные направляющие

- Y-структура Немецкие ШВП (шарико-винтовые пары), квадратные рельсовые направляющие

- Количество оборотов шпинделя 11000 об./мин

- Количество осей 3

- Мощность шпинделя 2,2 кВт

- Охлаждение шпинделя Водяное

- Рабочая скорость, мм/мин 6,000 мм/мин

- Рабочее поле 600 x 900 x 150 мм

- Разрешение/Точность 0.003125 мм /0.025 мм

- Формат файла G code

- Цанговый патрон ER20

- Максимальная скорость перемещения, мм/мин 10,000

- Интерфейсы USB 2.2

- Цена 374 000 руб.

При использовании двухзаходной фрезы для гравировки (с диаметром 1 мм) соблюдаются следующие режимы:

- число оборотов – около 18 000 оборотов в минуту;

- скорость подачи материала – до 200 мм в минуту;

- толщина материала, который снимается за один проход фрезой, – 0,1 мм.

Особенности работы с алюминием и преимущества материала

Алюминий – популярный в современном мире материал, который обладает следующими преимуществами:

- отличается высокой прочностью;

- обладает сравнительно небольшим весом;

- устойчив к коррозии;

- обладает низкими показателями теплопроводности;

- является электропроводником;

- отличается небольшой стоимостью.

- Электропитание AC110V/ 220V±10% / 50

60Hz

- Вес, кг 70

- Количество оборотов шпинделя 24 000 об/мин

- Макс. скорость обработки, мм/мин 15000

- Максимальная скорость 4000 мм/мин

- Мощность шпинделя 800 Вт

- Охлаждение шпинделя Воздушное

- Повторяемость 0,05 мм

- Рабочее поле 400х590х75 мм

- Формат файла HPGL, G-code

- Интерфейсы LPT

- Тип двигателя шаговый

- Цена 165 517 руб.

При обработке алюминиевых заготовок следует учесть некоторые особенности:

- Так как алюминий – высокопластичный материал, его обработка требует неукоснительного соблюдения принятой последовательности. Если ее не соблюдать – материал деформируется, и заготовка будет испорчена.

- Неправильное крепление материала на рабочей поверхности станка может привести к порче заготовок, поэтому при работе с алюминием предпочтительно использование стола вакуумного типа.

- Материал отличается высокой чувствительностью к вибрационному воздействию.

- Особое внимание при обработке деталей следует уделить процессу балансировки цанги и точности подбора оптимального для конкретного случая режима обработки.

Раскрой алюминия на фрезерном станке с ЧПУ

Современные станки с ЧПУ позволяют проводить процедуру раскроя алюминия с максимально возможной точностью и качеством, придавая листам заданные формы и требуемый размер.

Высокая технологическая эффективность процесса обеспечивается благодаря развитию станкостроения. При производстве фрезерных работ по раскрою алюминия с использованием станков ЧПУ требуются навыки работы с промышленным оборудованием и специфические знания в вопросах обработки металлов. При использовании технологии на производстве существенно сокращаются затраты собственника на обучение сотрудников работе в приложениях SCADA. Для работы достаточно создать коды по предварительно составленным чертежам прямо на экранах станков. Для этого требуется только грамотно задать координаты и размеры детали, а также направления движения режущего инструмента.

Система самостоятельно контролирует процесс производства, поэтому готовое изделие получается идеальным с точки зрения геометрии.

- Требования по электропитанию 380 В (220 В)

- Интерфейс подключения USB 2.2

- X-Y перемещение Зубчатая рейка (косозубая) / Тайвань

- Высота Z, мм 200 (300)

- Габариты, мм 2150 x 3150

- Двигатели привода Шаговые (опционально)

- Код управления G code

- Количество осей 3

- Линейные направляющие Линейные рельсовые / Тайвань

- Макс. скорость обработки, мм/мин 35000

- Мощность шпинделя 3,5-7,5 кВт, 18000 об/мин

- Охлаждение шпинделя Воздушное

- Поддерживаемое программное обеспечение Type3 Software/France (в комплекте, лицензия), а также ArtCAM, Ucancam и т.д.

- Рабочее поле 2000 x 4000 х 200 мм

- Разрешение, мм 0.01

- Система управления DSP0501

- Цанговый патрон ER25

- Цена 1 218 000 руб.

Раскрой алюминиевых листов на станках с компьютерным управлением – надежный способ, позволяющий обеспечить высокую производительность и качество готовых изделий.

Полезные советы по резке алюминия на фрезере с ЧПУ

При обработке алюминиевых заготовок на станках с ЧПУ необходимо соблюдать следующие рекомендации:

- Не повышать темпы обработки материала. Обработка металлов является серьезной нагрузкой на станок, поэтому неверно рассчитанные скорость, глубина резания, а также периодичность подачи материала может привести к поломке оборудования или порче обрабатываемого изделия.

- Для расчета скорости подачи шпинделя следует использовать специальный калькулятор резания и подачи.

- Применять фрезы, покрытые износостойкими материалами (чаще всего твердосплавными). Стандартные фрезы из стали или кобальта являются слишком медленными, поэтому предпочтительно использовать инструменты, в которых покрытие состоит из диборида титана.

- Применять фрезы небольшого диаметра. Это позволяет увеличить число оборотов в минуту, повышая производительность станка.

- Своевременно проводить очистку рабочего стола. Стружка, которая в больших количествах возникает при обработке алюминия, забивается в пазы и отверстия, что может привести к поломке оборудования.

- Отслеживать глубину резания. Чем больше глубина резания, тем сложнее извлекать стружку из образовавшихся борозд.

- Использовать смазочные материалы. Оптимальным является применение смазочно-охлаждающей жидкости, которая подается к рабочим частям станка под давлением через распылитель. Это позволяет исключить налипание стружки на фрезу и не допустить перегрева инструмента.

- Следует избегать сильного уменьшения скорости подачи материала. Если она будет слишком низкой – инструмент будет не резать, а изнашиваться.

- В том случае, когда станок не может использовать шпиндель по XY с нормальной скоростью, следует применять фрезы, в которых сокращено число зубьев.

- Не нужно программировать станок на работу на максимально возможной мощности. Это приведет к снижению точности обработки и неудовлетворительному качеству поверхности изделия.

Обработка алюминия на ЧПУ режимы резания

Расчет режимов резания (фрезеровки)

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3.14

V – скорость резания (м/мин) — путь пройденный точкой (краем) режущей кромки фрезы в минуту.

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же.

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев фрезы

n — частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Normal 0 false false false RU X-NONE X-NONE

Отличия обработки алюминия на станках ЧПУ

Принципиально важные отличия оборудования ЧПУ по алюминию от тех многих устройств, которые обрабатывают дерево или пластмассу, надо знать и учитывать в работе всем, кто их эксплуатирует.

Процесс фрезерования алюминия с использованием станков ЧПУ считается весьма рентабельным. Их используют в производстве деталей малыми партиями. Хотя, работая в автоматическом режиме, можно наладить выпуск больших объемов продукции, причем высокого качества. Точность размеров другим путём не досягаема.

Плюсы материала

Среди достоинств этого конструкционного материала, специалисты отмечают несколько.

- прочностью;

- легкостью;

- устойчивостью к коррозии;

- низкой теплопроводностью (этим обуславливается его применение в судостроительной отрасли);

- высокой электропроводностью;

- доступной стоимостью.

Очень важно соблюдать режим резки. Выход за его оптимальные пределы заканчивается быстрым износом фрезы. К тому же, у алюминиевых заготовок (или из его сплавов) есть свойство забивать канавки у режущих инструментов.

Главное, учесть нагрузку на ЧПУ станок, рассчитав оптимальную скорость, глубину резки, величину подачи, исходя из характеристик устройства.

Полезные советы всем, обрабатывающим алюминий

Чтобы правильно выполнять обработку этого материала, соблюдая меры безопасности, надо знать и выполнять 10 важных правил:

- Качественная резка не любит спешки. Крупногабаритные изделия, например, автозапчасти, могут быть в работе долгое время.

- Пользуйтесь онлайн-калькулятором или обычным, оптимизируя настройки и определяя скорость, с которой будет подаваться шпиндель. Это поможет установить нижнюю границу числа оборотов за минуту; поддерживать разнообразные фрезы для обработки алюминия, пользуясь фрезами цилиндрического, торцевого, червячного, концевого или конического типа.

- Важно при расчете считаться с прочностью на изгиб, утончением стружки, различными мощностными режимами работы.

- Применяйте фрезы, имеющие износостойкие покрытия. Материал их изготовления – твердые сплавы. Инструмент из кобальта, стальной и быстрорежущий не подходит. Лучше всего подойдет покрытие из диборида титана. Это исключает теплопередачу и налипание стружки. Их высокая стоимость окупится качеством обработанной детали.

- Лучше использовать фрезы меньшего диаметра – до 6 мм, благодаря чему реально добиться увеличения числа оборотов за минуту.

- Вовремя очищайте область обработки от стружечных отходов.

- Контролируйте глубину процесса резки. Целесообразно сделать большее число проходов обрабатываемого материала, чем экономить время. Очистка глубоких отверстий – более сложный процесс.

- Подачу смазочно-охлаждающей жидкости лучше выполнять под давлением посредством распыляющего устройства.

- Недопустимо слишком быстрое уменьшение скорости подачи! Этот режим больше влияет на износ инструмента. В случае неспособности ЧПУ по алюминию быстро перемещать шпиндель по осям X и Y, лучше использовать фрезы, имеющие меньшее число зубьев – одно-, двузубые при большей ширине канавок.

ВАЖНО! Если у инструмента четыре или больше зубьев, для обработки заготовок из алюминиевого профиля он не подходит!

- Надо избегать работы по полной мощности. На станках, которые эксплуатируются на пределе возможностей, инструмент быстрее разрушится, а качество, при такой обработке, будет страдать.

Применение соответствующего оборудования

Высокоточные детали, полученные в результате обработки алюминия на ЧПУ, поставляются на заводы, представляющие космическую, авиационную, военную промышленность. В последнее время создано немало доступных компактных моделей, которые приобретают автомастерские. Даже обработка при помощи хоббийного ЧПУ (4-осного), способствует созданию редких запчастей, по стоимости превышающих цену станка, затраты на покупку материала.

Когда обрабатывается алюминиевый профиль на автоматизированных устройствах, технология производства деталей хорошо отработана. Существует немало моделей в домашних мастерских, на промышленных предприятиях, – фрезеры ЧПУ, требующие знаний в сфере металлообработки, умения создавать коды по чертежам, задавая координаты деталей, их размеры, направления, по которым будут двигаться инструменты.

Сегодня доверие лишь к процессу автоматической обработки, исключающему даже малейшие ошибки относительно формы и размеров будущих изделий. Фрезерный станок с ЧПУ – весьма высокоточный, гарантирующий идеальную поверхность детали. Благодаря синхронизации движений фрезы, подбирается скорость, направление с тем, чтобы сократить время на выполнение станком данных операций, по сравнению с обычным методом.

Вакуумный стол – важная разработка в сфере крепления деталей. Корпусные и тонкостенные изделия удерживаются по типу присоски. А чтобы контролировать размеры деталей, используют электронные узлы. Среди последних разработок – датчики Renishaw для проведения бесконтактных измерений, которые используют в станке Hyundai Wia (Корея). Все это – новые требования к станку для алюминия, путь для ускорения технологического процесса, исключения брака.

Особенности работы с материалом

Важно обратить внимание на некоторые моменты:

- повышенная пластичность алюминия усложняет любую его обработку. Главное требование технологов – соблюдение принятой последовательности;

- неправильный подход к фрезеровке повышает риск порчи заготовок, в том числе, на этапе их креплений. Поэтому предпочтение отдается вакуумному способу фиксации;

- материал имеет высокую чувствительность на вибрацию различного типа, она может способствовать появлению дефектов на поверхности;

- особое внимание – к точности подбора режима фрезерования, балансировки цанги.

Современные 3d фрезерные станки, имеющие блок ЧПУ занимаются сложной обработкой профилей из алюминия на максимальных скоростях и с более высоким качеством. Можно создать объемные рельефы на металлической поверхности. При программировании всех операций по обработке материала, важно наладить контроль за техническими параметрами процесса.

Обрабатываем алюминий для домашних нужд

Сейчас 3D фрезеровка алюминиевой заготовки может выполняться не только на фрезерных станках с ЧПУ, но и ручным способом на домашнем оборудовании. Для многих важно использовать станок ЧПУ, работающий с алюминием, для производства нужных автозапчастей. Вместо того, чтобы покупать в магазине, они обрабатывают заготовки, производя нужные для дома или автомобиля вещи своими руками. Главное – соблюдать владей знанием технологии и учитывать особенности обработки.

Нужно иметь электроинструмент ручной фрезер, он есть у многих домашних мастеров. У него нет редуктора и коробки передач, но функционал устройства – на высоте.

До начала работ инструмент нуждается в точной настройке и регулировке. Большой плюс ручного фрезера – способность работать в двух плоскостях (вертикальная и горизонтальная), с минимальными физическими усилиями.

Гарантия качественных результатов – в соблюдении технологии процесса и полном контроле за его ходом. Если, фрезеруя алюминий, работать на небольших оборотах, можно устранить риск деформации металла.

Не менее важно освобождать обрабатываемую поверхность от опилок и придерживаться правил техники безопасности.

Станок самостоятельной сборки

Реально также своими руками собрать станок ЧПУ, обрабатывающий алюминий. Он также может работать по дереву, ДСП и МДФ, пластику, акрилу и карбону, то есть будет универсального назначения. Один из созданных вариантов имеет:

- рабочее поле с размерами 850х650 и рабочую высоту по оси Z – 150 мм;

- по всем осям ширина рельсовых направляющих HIWIN 15 мм;

- двигатели марки NEMA 34;

- шпиндель с воздушным охлаждением на 1,5 кВт;

- винт TBI (шаг 5 по оси Z, и 10 по X, Y);

- импульсные блоки питания (70 В для ШД, 24 в для ЧПУ);

- плату Степмастер v2 для блока ЧПУ и программу управления Mach3.

Рабочий стол изготовлен из плиты МДФ толщиной 19 мм. Получилась жесткая, конструкция, на которой можно обрабатывать дюралевые и алюминиевые заготовки.

Некоторые умельцы работают над своим станком целый год, но полученный ними опыт позволит получить модель с нужными параметрами и, возможно, в будущем наладить собственное производство станков, не уступающих в качестве китайским образцам. Такое устройство, конструктивно напоминающее промышленные варианты, легко доработать, переделав под новые нужды.

Среди некоторых узких мест, которые удается решать умельцам, можно отметить:

- достижение максимальной жесткости конструкции;

- сведение к минимуму сварных операций;

- применение в изготовлении устройства прокатной металлотрубы квадратного сечения 80 мм;

- отливку станины из искусственного камня (у нее намного ниже вибрация, чем у чугунной).

Заключение

Задача по обработке алюминия на фрезерном станке – в числе сложных, но выполнимых на оборудовании с ЧПУ и без него. Важно лишь разобраться с выбором инструмента, оптимального режима и параметров резания, учитывать требования скорости обработки. Стоит прибегнуть к онлайн-калькулятору, чтобы при любых профилях заготовок уметь рассчитать нужную скорость для вращающегося шпинделя.

Режимы резания

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы.

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики нашего производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок Приспособление Инструмент Деталь, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

| Обрабаты- ваемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/мин | Примечание |

|---|---|---|---|---|---|

| Акрил | V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | 18000-24000 | 500-1500 | По 0.2-0.5 мм за проход. |

| Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 2500-3500 | Встречное фрезерование. Не более 3-5 мм за проход. Желательно использовать СОЖ. | |

| ПВХ до 10 мм | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-5000 | Встречное фрезерование. |

| Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 1000-2000 | По 0.3-0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

| Композит | Раскрой | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-3500 | Встречное фрезерование. |

| Дерево ДСП | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-22000 | 2500-3500 | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 3000-4000 | Не более 10 мм за проход. | ||

| Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 1500-2000 | Не более 5 мм за проход. | |

| Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 1500-2000 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). | ||

| V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | До 15000 | 1500-2000 | Не более 3 мм за проход. | |

| МДФ | Раскрой Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 2500-3500 | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 2500-3500 | Не более 10 мм за проход. | ||

| Латунь ЛС 59 Л-63бронза БрАЖ | Раскрой фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 500-1200 | По 0,5 мм за проход. Желательно использовать СОЖ. |

| Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. | |

| Дюралюминий, Д16, АД31 | Раскрой фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 800-1500 | По 0,2-0,5 мм за проход. Желательно использовать СОЖ. |

| Дюралюминий, Д16, АД31 | Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. |

| Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 500-700 | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

*Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая температура плавления.

*При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

*При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя — вырастает нагрузка на инструмент и соответственно вероятность его сломать).

*Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные (однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

*При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

*При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

*Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

*Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

*При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике:

Расчётные параметры — хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи — это основные параметры для установки режимов резанья.

Скорость вращения (n) — зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 — 24 000 об/мин (для высокоскоростных 40 000 — 60 000 об/мин).

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3.14

V – скорость резания (м/мин) — это путь пройденный точкой режущей кромки фрезы в единицу времени

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев

n- скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

Таблица выбора скорости резания (V) и подачи на зуб (fz)

Скорость резания (V), м/мин

Подача на зуб (fz), мм

В зависимости от диаметра фрезы d