Литье алюминия под низким давлением

Особенности литья алюминия под давлением

Литье алюминия под давлением является одним из востребованных процессов обработки металла, из которого с помощью воздействия высоких температур создают изделия любой нужной (даже самой сложной) конфигурации. Алюминиевое литье под давлением используется на производстве для создания качественных, прочных и надежных деталей, отличающихся неповторимыми свойствами.

Описываемый процесс относится к числу полностью механизированных манипуляций, в ходе которых расплавленный металл подается в специальную разъемную форму под искусственно созданным давлением с помощью поршня, движущегося с достаточно большой скоростью.

Такой способ отливки гарантирует отсутствие усадки и высокий уровень точности выполнения работ. В процесс такого создания деталей практически исключено существование бракованных изделий. Это является одним из важнейших преимуществ описываемого процесса. Созданные таким образом детали и другие изделия нашли применение в:

- приборостроение;

- машиностроение;

- авиастроение.

Алюминий – мягкий, но весьма прочный металл, которые сложно поддается различным видам обработки, но отличается довольно низкой температурой плавления, позволяющей заниматься его литье даже в домашних условиях или в условиях небольшой мастерской. Конечно наиболее точный налаженный процесс возможен при использовании профессионального оборудования, установленного в производственных цехах.

Подготовка к процессу

В процессе литья алюминия под давлением расплавленный металл заливают в специально подготовленные формы, нагнетая его с помощью поршня.

Поршень, движущийся с большой скоростью, не дает возможности горячему металлу изменить запланированную форму и полностью устраняет их его массы пузырьки воздуха, обеспечивая отсутствие усадки.

Распределение горячей массы жидкого алюминия происходит стремительно, подготовленная форма заполняется очень быстро, после чего вся масса, заполнившая ее, постепенно застывает в точности повторяя установленную конфигурацию детали.

При изготовлении элементов с полостями используются машины, оснащенные специальными поршнями, обеспечивающими проникновение внутрь заполненной формы.

Процесс литья под давлением алюминиевых сплавов получил широкое распространение, а изготовленные таким образом детали, пользуются огромным спросом благодаря высоким показателям ковкости и пластичности исходного материала.

Во время работы используют так называемые пресс-формы, в которых и осуществляется процесс литья алюминия под давлением.

Особенности производственного процесса

Литье алюминия под давление на производстве используется для изготовления деталей различных размеров и форм, а также других отливок. Во время производственного процесса нагретый до температуры 600˚Цельсия расплавленный алюминий под большим давлением подается в изготовленную из стали пресс-форму.

Главные отличительные черты и особенности литья, осуществляемого в условиях производственных цехов:

- быстрое нагревание металла до температуры плавления;

- точная подача определенного количества сырья, предназначенного для отливки;

- полная автоматизация производственного процесса;

- создание достаточно высокого давления для качественного выполнения работ.

Все это позволяет получать качественные детали и составляющие машин и приборов, изготовленные с высокой точностью и в самые короткие сроки. Еще одна отличительная черта, которая может быть признана преимущество изготовления деталей из алюминия при помощи литья под давлением – высокая производительность при минимальной трудоемкости процесса.

Производители пользуются этими положительными качествами для создания большого количества качественных деталей различной конфигурации, предназначенных для использования в самых различных областях промышленности.

Неотъемлемое достоинство литья алюминия под давление заключается еще и в том, что изготовленные таким способом составляющие приборов и другие элементы практически не нуждаются в дополнительной обработке, проводимой механическим путем.

Для осуществления всех необходимых операций особой популярностью у производителей пользуется применение машин для литья алюминия под давлением, используемых в условиях производственных цехов.

Это машины, оснащенные камерой прессования:

- горячей;

- холодной.

На многих предприятиях широко используют горизонтально установленные холодные камеры прессования, в которые под давлением подается расплавленный алюминий.

Разнообразие и использование сплавов, необходимые станки и формы

Повышенным спросом пользуются изделия из алюминиевых сплавов:

- Силумин – сплав алюминия с кремнием. После добавления в его состав магния, конечный продукт становится чрезвычайно прочным. Это один из самых низкоусадочных и высокогерметичных сплавов. При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам.

- С целью создания фасонного литья используется сплав, в состав которого помимо самого алюминия входят медь, кремний и железо. Такая заготовка прекрасно отделяется от формы и отличается высокой прочностью.

- При создании высокопрочных элементов используют сплав алюминия с добавлением кремния, никеля, меди и цинка.

Тот или иной сплав выбирается в зависимости от задач, которые предстоит выполнить изготовленным деталям и нагрузок, которые готовые элементы должны будут выдержать.

Все операции проводят на специально созданном оборудовании, которое может быть использовано как в условиях производственного цеха, так и в небольшой частной мастерской.

Пользуясь специальным оборудованием для литья алюминия можно создавать предметы, необходимые в быту и детали, весьма значимые при сборке различных машин и агрегатов.

Для создания вышеперечисленных сплавов необходимо использование машин, оснащенных как холодной, так и горячей камерами, предназначенными для плавления металла. Машины с горячими камерами необходимы при производстве сплавов, в состав которых введен цинк. Расплавленный металл внедряется во внутреннее пространство пресс-формы постепенно. Он заполняет всю форму.

Во время работы со сплавами, в составе которых содержится магний и медь, отливки производятся благодаря тому, что расплавленный состав внедряется внутрь пресс-формы под довольно большим давлением. Его уровень в определенных ситуациях достигает 700 Мпа. Именно такой способ производства позволяет заметно повысить производительность труда, не повышая трудоемкости процесса, а изготовленным таким образом детали не требуют механической обработки.

Выбор оборудования при создании цеха или организации процесса литья основан на особенностях технологического процесса. При литье алюминия под давлением он заключается в следующем:

- В раскаленной печи металл нагревается до температуры плавления и переходит в жидкое состояние.

- В это время в цеху должна быть подготовлена специальная пресс-форма, внутренний контур которой полностью соответствует параметрам будущей детали.

- Расплавленный металл под большим давлением подается в подготовленную пресс-форму.

- После остывания из разъемной пресс-формы извлекают готовое изделие.

Сегодня некоторые производители пользуются и другими способами литья. Это может быть литье в землю, песок или цемент, но литье алюминия под давлением дает возможность получить изделие, минимальная толщина стенки которого меньше миллиметра. А все может достигать от 4 до 12 кг.

Устройства

Машины для литья алюминия под давлением отличаются рядом особенных технических характеристик. Зная некоторые параметры и выбирают наиболее подходящее оборудование, на котором предстоит работать:

- Производительность. Стоимость машины для литья алюминия под давлением напрямую зависит от того, сколько деталей она способна изготовить за один час и при использовании в производственном режиме за 8–10 рабочего времени. Чем выше производительность, те выше стоимость машины.

- Масса отливок. Этой характеристики зависит и то какими насосами, двигателями поршнями с наконечниками должно быть укомплектовано устройство.

- Габариты и вес оборудования. Выбор полностью зависит от размера производственного помещения и общих производственных площадей.

Машины, предназначенные для литья алюминия под давлением, имеют непосредственное отношение к крупногабаритной производственной технике, хотя современные производители предлагают и оборудование, созданное для использования на мини-заводах. Большую роль в выборе играет стоимость машины. Она основана на совокупности всех выше перечисленных качеств, которыми должно обладать оборудование, используемое как в производстве, так и в условиях небольшой мастерской.

Большинство современных моделей машин для литья алюминия под давлением оснащены компьютерным блоком, многочисленными датчиками, способными считывать и анализировать данные о выполнении операций, высококлассной гидравлической системой. Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

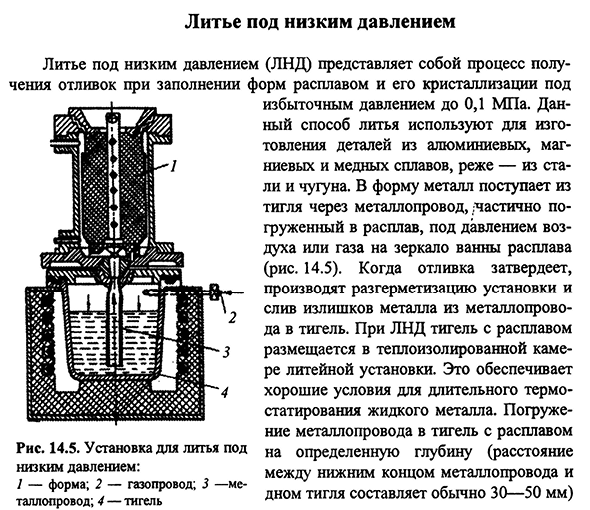

Литье под низким давлением

Установки для литья под низким давлением обычно состоят из механизмов сборки и разборки форм, отделения отливок от формы и стержней (по существу это элементы кокильной машины), агрегата заливки (печи-металло-раздатчика), гидравлической, пневматической и электрической систем управления. Многочисленные конструкции разработанных универсальных и специализированных установок различаются: размерами рабочей зоны для размещения формы, числом подвижных элементов для сборки и разборки формы, типами печей-металлораздатчиков, компоновочной схемой, реализующей варианты обслуживания отдельных агрегатов установки, степенью автоматизации вспомогательных операций.

Ha рисунке 5.3 показана одна из установок литья под низким давлением для получения отливок из алюминиевых сплавов в металлических формах с горизонтальной плоскостью разъема. Металлораздатчик установки 7 – герметизированная электропечь сопротивления ванного типа с заливочной горловиной, закрывающейся футерованной крышкой 6 на поролоновой прокладке. На раме печи 8 расположена плита 5 с металлопроводом 4 из жаростойкого материала. К нижней стороне этой плиты на болтах подвешен свод печи с нагревателями, а на верхней плоскости закреплена нижняя неподвижная половина формы 9. Верхняя половина формы 10 крепится в пазах подвижной траверсы 3. На неподвижной траверсе 12 размещен гидроцилиндр, предназначенный для перемещения верхней половины формы. Регулируемые по высоте штанги 2 служат для выталкивания отливки плитой толкателей 11 из верхней половины формы. Отливка 14 удаляется из рабочего пространства установки вспомогательным устройством, состоящим из приемного лотка 15, перемещаемого рычажным механизмом 13. При раскрытой форме лоток 15 находится под отливкой, при закрытой – отходит в сторону, сбрасывая отливку на склиз 16. Металлопровод 4 погружают в расплав таким образом, чтобы его конец не доходил до дна тигля на 40 – 60 мм. Полость в отливке может быть выполнена металлическим, оболочковым или песчаным стержнем.

Рисунок 5.3 – Установка литья под низким давлением для получения отливок из алюминиевых сплавов; 1 – гидроцилиндр; 2 – штанги для движения плиты толкателей; 3 – подвижная траверса; 4 – металлопровод; 5 – плита; 6 – крышка заливочного окна; 7 – металлораздатчик; 8 – рама печи; 9 – нижняя половина формы; 10 – верхняя половина формы; 11 – плита толкателей; 12 – неподвижная траверса; 13 – рычажный механизм; 14 – отливка; 15 – приемный лоток; 16 – склиз

Воздух или инертный газ под давлением до 0,05 МПа через систему регулирования поступает по трубопроводу внутрь камеры установки и давит на зеркало расплава. Вследствие разности давления в камере установки и атмосферного давления расплав поступает в форму снизу через металлопровод со скоростью, регулируемой давлением в камере установки. После окончания заполнения формы давление в системе можно увеличивать до конца затвердевания отливки, после чего автоматически открывается клапан, соединяющий камеру установки с атмосферой. Давление воздуха в камере снижается до атмосферного и незатвердевший расплав из металлопровода сливается в тигель. После охлаждения отливки до заданной температуры форма раскрывается, отливка выталкивается и цикл повторяется.

Литье под низким давлением применяется и самостоятельно, и как дополнение к другим способам литья в качестве эффективного метода автоматического заполнения формы жидким металлом. В последнем случае удобство способа связано с отсутствием необходимости герметизации формы. Его используют для получения отливок в песчаные, металлические и графитовые формы. Самостоятельно способ литья под низким давлением используют чаще для литья в кокили или в кокили с песчаными оболочковыми стержнями, так как процесс сборки кокиля легче автоматизировать.

Способ литья под низким давлением характеризуется следующими основными преимуществами, определяющими области его распространения и конструктивные особенности установок:

- Управление гидродинамическими параметрами течения металла позволяет заполнить форму с минимальными потерями теплоты, что особенно важно для сложных тонкостенных крупногабаритных отливок. Заполняемость форм возрастает в 1,3 – 1,5 раза.

- При подводе металла в наиболее массивные части отливок питание их в процессе кристаллизации осуществляется через металлопровод, что позволяет упростить конструкцию литниково-питающей системы, сократить расход жидкого металла на нее, так как часто отсутствует необходимость устанавливать прибыли.

- Избыточное давление в сплаве после заполнения формы улучшает условия питания кристаллизующихся его слоев, как в тонких, так и в массивных сечениях отливки, увеличивает скорость затвердевания металла благодаря интенсификации теплообмена его с формой. Это способствует повышению плотности, измельчению структуры металла отливок. В результате чего прочность металла увеличивается на 15 – 25%, а пластичность в 1,5 – 2 раза.

- Подача металла в форму снизу обеспечивает ее плавное заполнение, уменьшение развития эффектов разбрызгивания и перемешивания металла, способствующих его окислению и захвату воздуха.

- Уменьшается возможность окисления металла в печи и исключается вероятность попадания в форму шлака и флюса с зеркала расплава, так как металл поступает в форму из глубинных слоев ванны печи.

- Полностью решена проблема автоматизации процесса заливки литейной формы жидким металлом.

- Низкие в сравнении с литьем под давлением скорости течения металла при заполнении формы позволяют использовать как металлические, так и разовые элемента формы из других менее прочных материалов, что накладывает меньше ограничений на конструктивное оформление отливок.

- Повышенная скорость затвердевания и охлаждения отливок сокращает в 1,5 раза время выдержки отливки в металлической форме по сравнению с литьем в кокиль, что увеличивает производительность установок.

Наряду с указанными выше преимуществами способ литья под низким давлением имеет недостатки, в числе которых: невысокая стойкость части металоопровода, постоянно погруженной в расплав (это затрудняет использование способа для таких сплавов с высокой температурой плавления, как чугун и сталь); сложность регулирования скорости потока расплава в форме, вызванная скоротечностью операции и динамическими процессами, происходящими в установке при заполнении ее камеры воздухом; возможность изменения свойств сплава при длительной выдержке его в печи установки.

Преимущества и недостатки способа определяют рациональную область его применения. Основную долю продукции литья под низким давлением составляют отливки из алюминиевых сплавов. Реже этим способом изготовляют отливки из медных сплавов, стали и чугуна, в том числе высокопрочного с толщиной стенки до 3 мм (в песчаную форму). Минимальная толщина стенок отливок из алюминиевых сплавов, полученных этим способом, равна 1,5 мм, средняя толщина для крупных отливок – 3 – 6 мм. Для медных сплавов минимальная толщина стенок отливок – 3 мм. Характерную номенклатуру отливок, полученных литьем под низким давлением, составляют:

- отливки, к которым предъявляются повышенные требования по плотности, герметичности и прочности (рабочие колеса и другие детали гидравлических устройств, корпусные детали лодочных моторов, диски автомобильных колес, другие силовые детали);

- протяженные тонкостенные отливки, для которых при гравитацион-ной заливке трудно обеспечить заполнение формы (оболочковые и корпусные отливки, роторы электродвигателей, выпускные коллекторы и др.),

- разностенные отливки с одним или несколькими тепловыми узлами, питание которых может быть обеспечено одним или несколькими металлопроводами (блоки и крышки цилиндров, картер маховика и др.).

В крупносерийном и массовом производстве часть отливок производят на специализированных установках для изготовления одной или однотипных деталей. При этом динамические характеристики системы изменяются незначительно, и процесс литья становится более устойчивым.

Особенности формирования отливки при литье под низким давлением

Заполнение форм расплавом при этом способе литья может осуществляться со скоростями потока, которые можно регулировать. Для получения качественных отливок предпочтительно заполнять форму сплошным потоком при скоростях, обеспечивающих последовательное заполнение формы, исключающее захват воздуха расплавом, образование в отливках газовых раковин, попадание в них оксидных плен и неметаллических включений. Однако неизбежное при этом уменьшение скорости потока, необходимое для сохранения его сплошности, сопряжено с возможностью преждевременного охлаждения и затвердевания расплава, т.е. с процессами, недопустимыми в период до полного заполнения формы. Поэтому, как и в других литейных процессах, при литье под низшим давлением важно согласование гидравлических и тепловых режимов заполнения формы расплавом.

Литье алюминия под низким давлением

Низкое давление: 2 бар

Литье под низким давлением является хорошо известным литейным процессом. В частности, большинство алюминиевых колесных дисков изготавливают именно методом литья под низким давлением. В отличие от литья под высоким давлением этот способ применяет давления всего лишь около 2 бар.

Рисунок 1 – Схема технологии литья алюминия под низким давлением

Рисунок 1 – Схема технологии литья алюминия под низким давлением

Наполнение литейной формы ускоряют с помощью путем подачи в раздаточную печь сжатого воздуха. Расплав подают снизу вверх по прибыльной трубе, которая погружена в глубину расплава. Это обеспечивает плавное наполнение литейной формы и чистоту расплава. После того, как литейная форма заполнилась, с противоположной стороны от прибыльной части начинается затвердевание металла. Регулированием давления воздуха в раздаточной печи обеспечивают полное заполнение литейной формы. Цикл литья довольно длинный из-за того, что отливка течение всего времени затвердевания связана через прибыльную трубу с большим объемом расплава в печи.

Литье автомобильных деталей под низким давлением

Литьем под низким давлением отливают, например, большие V-образные блоки цилиндров автомобильных двигателей из заэвтектических алюминиевых сплавов, а также головки цилиндров двигателей мотоциклов.

Рисунок 2 – Алюминиевая головка цилиндра,

Рисунок 2 – Алюминиевая головка цилиндра,

отлитая методом литья под низким давлением

Рисунок 3 – Алюминиевый колесный диск фирмы BBС,

Рисунок 3 – Алюминиевый колесный диск фирмы BBС,

изготовленный методом литья под низким давлением

Рисунок 4 – Алюминиевый V-образный блок цилиндров,

Рисунок 4 – Алюминиевый V-образный блок цилиндров,

отлитый методом литья под низким давлением

Машина для литья под низким давлением

Литейная форма обычно имеет каналы, через которые пропускают воду или сжатый воздух. Это дает возможность управлять температурными условиями охлаждения в ходе затвердевания металла.

Направленное затвердевание и повышенное давление обеспечивают малые объемы прибыльной части отливки, а, значит, меньше металла идет в переплав отходов. При обычном, гравитационном литье в кокиль выход годного может составлять лишь 50 %, а при литье под низким давлением он составляет около 90 %. Этот эффект показан на рисунках 5 и 6: при литье под давлением прибыльная часть намного меньше, чем при литье в кокиль.

Рисунок 5 – Алюминиевый колесный диск,

Рисунок 5 – Алюминиевый колесный диск,

изготовленный литьем под низким давлением.

В центре ступицы видна небольшая прибыль.

Рисунок 6 – Алюминиевый колесный диск,

Рисунок 6 – Алюминиевый колесный диск,

изготовленный литьем в кокиль.

В центре ступицы и на ободе видны большие прибыльные части.

Машина литья под низким давлением включает:

- герметичную раздаточную печь,

- оборудование для подачи и контроля сжатого воздуха,

- гидравлический манипулятор для установки и снятия литейных форм.

Обычно машина для литья под низким давлением работает с одной литейной формой.

Рисунок 7 – Машина для литья алюминиевых сплавов

Рисунок 7 – Машина для литья алюминиевых сплавов

под низким давлением с раздаточной печью

Литье при низком давлении: технологический процесс, преимущества, недостатки

Пн, 21 Декабрь 2009 | Тема: Технологии

Литье при низком давлении (Low-Pressure Injection Molding) — это один из вариантов оптимизации традиционной технологии литья под давлением. Она включает в себя целую серию усовершенствований, которые позволяют поддерживать давление впрыска (а следовательно, усилие смыкания формы) на предельно низких значениях. К основным преимуществам литья низкого давления следует отнести снижение требований к величине усилия смыкания формы, более дешевые литьевые формы и снижение усилия при литьевом прессовании. Оно также способствует уменьшению себестоимости изделий, если используется литье с декорированием в форме.

Описание технологического процесса

Положительный результат в процессе литья при низком давлении достигается за счет правильного управления частотой вращения шнека и противодавлением пластикации для управления температурным профилем расплава в дозе впрыска, а также за счет точной регулировки скорости впрыска и давления. Это позволяет поддерживать их на достаточно низком уровне и управлять скоростью перемещения фронта расплава при заполнении. При этом используются впускные литники обычного размера, а также пленочные литники и/или запирающиеся сопла ГКС, которые открываются последовательно, в зависимости от объема дозы впрыска, за счет этого уменьшается длина пути течения расплава, а это, в свою очередь, устраняет опасность возникновения линий спая. Стадия подпитки становится ненужной при условии впрыска точно рассчитанной дозы расплава без вытекания.

С помощью современной электроники и гидравлики, которыми управляет компьютер, технологический процесс может поддерживать плотный постоянный фронт расплава при небольшом давлении.

Управление температурным профилем дозы впрыска

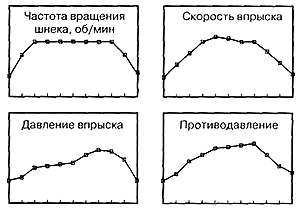

Почти все тепло, необходимое для заполнения формы, поступает от пластикации, что является следствием небольшой скорости впрыска и нормального размера впускного литника. Это отличается от обычного литья под давлением, в котором существенная доля тепловой энергии генерируется за счет сил вязкого трения. Управление температурным профилем дозы впрыска осуществляется за счет изменения частоты вращения шнека и противодавления на конце шнека во время стадии пластикации. Следует заметить, что эффективное соотношение длина/диаметр (L/D) шнека уменьшается (при длине хода от 1 до 5 диаметров), когда шнек отходит назад для подготовки дозы впрыска. Для того чтобы скомпенсировать изменяющуюся длину пластикации шнека, улучшить смешение и увеличить сдвиговые напряжения, используется электрогидравлическое устройство увеличения противодавления на конце шнека. Частота вращения шнека также имеет временной профиль (рис. 1).

Почти все тепло, необходимое для заполнения формы, поступает от пластикации, что является следствием небольшой скорости впрыска и нормального размера впускного литника. Это отличается от обычного литья под давлением, в котором существенная доля тепловой энергии генерируется за счет сил вязкого трения. Управление температурным профилем дозы впрыска осуществляется за счет изменения частоты вращения шнека и противодавления на конце шнека во время стадии пластикации. Следует заметить, что эффективное соотношение длина/диаметр (L/D) шнека уменьшается (при длине хода от 1 до 5 диаметров), когда шнек отходит назад для подготовки дозы впрыска. Для того чтобы скомпенсировать изменяющуюся длину пластикации шнека, улучшить смешение и увеличить сдвиговые напряжения, используется электрогидравлическое устройство увеличения противодавления на конце шнека. Частота вращения шнека также имеет временной профиль (рис. 1).

Рис.1 Типичные кривые изменения для частоты вращения шнека (об/мин), обратного давления, скорости впрыска и давления впрыска в процессе литья при низком давлении

Управление давлением и скоростью впрыска

Профиль изменения давления впрыска устанавливается таким образом, чтобы управлять впрыском в процессе заполнения формы. Как показано на рис. 1, начальная скорость впрыска невелика, чтобы гарантировать равномерную скорость течения в литьевой форме. После поступления расплава в формующую полость скорость устанавливается таким образом, чтобы фронт расплава перемещался с одинаковой скоростью во время всей стадии впрыска. Профиль изменения давления в общем случае выглядит в виде перевернутой буквы U (рис. 2). Это понижает быстрый рост давления, который обычно наблюдается в традиционном литье под давлением.

Материал затвердевает практически мгновенно, как только соприкасается с холодной стенкой литьевой формы. Скорость фронта расплава определяет усилие, которое создается потоком, а также степень ориентации молекул и волокон в зонах вблизи поверхности изделия. Изменение ориентации внутри изделия из-за изменения скорости фронта расплава в процессе заполнения формы приводит к различной усадке и деформации изделия. Поэтому желательно поддерживать скорость перемещения фронта расплава постоянной, чтобы создавать одинаковую ориентацию молекул и волокон во всем изделии.

Материал затвердевает практически мгновенно, как только соприкасается с холодной стенкой литьевой формы. Скорость фронта расплава определяет усилие, которое создается потоком, а также степень ориентации молекул и волокон в зонах вблизи поверхности изделия. Изменение ориентации внутри изделия из-за изменения скорости фронта расплава в процессе заполнения формы приводит к различной усадке и деформации изделия. Поэтому желательно поддерживать скорость перемещения фронта расплава постоянной, чтобы создавать одинаковую ориентацию молекул и волокон во всем изделии.

Рис.2 Передняя часть бампера, изготовленная методом управления многоточечным объемным впрыском

Точное управление дозой впрыска без стадии уплотнения

Литье при низком давлении не создает высокого давления на стадиях уплотнения и выдержки, как это происходит в традиционном литье под давлением. Поэтому установка точного объема дозы впрыска очень важна. Так как впускной литник не застывает после полного завершения процесса заполнения формующей полости, то возможна некоторая компенсация термической усадки и нет необходимости для уплотнения и выдержки под высоким давлением. Очевидно, что раковины и утяжины будут возникать в зонах наибольшей толщины изделия, на выступах и в других подобных местах, пока не завершена компенсация объемной усадки полимера. Есть данные, что литье при низком давлении в общем случае позволяет использовать расплавленный материал при более низкой температуре. Это обещает относительно одинаковые времена цикла, даже если заполнение полости происходит медленнее.

Многопозиционная литьевая машина Требования к технологическому процессу литья при низком давлении позволяют использовать менее дорогое оборудование с меньшим усилием смыкания. Поскольку величина усилия смыкания здесь для литья большинства изделий в 3-4 раза меньше, чем в традиционной технологии, то вместо стальных форм можно использовать алюминиевые. Кроме того, устройства и программные средства управления дают возможность с помощью одного узла впрыска обслуживать несколько позиций с литьевыми формами, которые предназначаются для выпуска разных по размеру, форме, весу и конфигурации изделий.

Управление многоточечным объемным впрыском Управление многоточечным объемным впрыском ( Multi-Point Volumetric Injection Control™ ) оптимизирует заполнение литьевых форм в выбранных критических точках для литья крупногабаритных изделий и при использовании материалов с высокой вязкостью за счет последовательного открывания и закрывания запирающихся сопел ГКС. Время открывания и закрывания определяется по измерению объема впрыска вместо стандартной схемы переключения по времени в других каскадных впрысках (или последовательному управлению соплами ГКС). Преимуществом определения времени переключения по объему впрыска заключается в том, что процесс переключения горячих каналов всегда связан с текущей стадией заполнения вне зависимости от изменений скорости, необходимой для данного технологического процесса. В качестве примера на рис. 2 показано заполнение литьевой формы при изготовлении передней части бампера.

Сначала полимер впрыскивается через центральный впускной литник (коллектор ГКС). После того как поток полимера доходит до двух следующих впускных литников (сопел), происходит их открывание, центральный впускной литник на короткое время закрывается. Этот процесс продолжается до тех пор, пока формующая полость не будет заполнена полностью. Очевидно, что использование многовпусковой литниковой системы будет уменьшать длину пути течения расплава, таким образом снижая требования к давлению впрыска. Кроме того, последовательное открывание и закрывание впускных литников устраняет опасность возникновения линий спая. Если необходимо, то скорость впрыска расплава может быть отрегулирована последовательно для каждого из мест впуска. В тех случаях, когда необходимо давление уплотнения, все впускные литники могут быть открыты вновь в конце стадии впрыска.

Литье на подложку

Этот процесс включает в себя предварительную установку слоев ткани, пленки или других материалов внутрь формы перед литьем для формирования слоистой структуры. Включение ткани или пленки создает дополнительный изолирующий слой; это вынуждает впрыскивать расплав при меньшей скорости, чтобы избежать повреждения или смещения подложки.

Литье на подложку считается одним из наиболее удачных вариантов литья при низком давлении, поскольку оно исключает необходимость использования многослойных тканей и специального клея. Исследование показало, что процесс литья на подложку, который состоит из одного цикла, приводит к уменьшению веса изделия (до 12%) и к экономии по себестоимости (64%) по сравнению с обычным методом приклеивания ткани.

Технология литья при низком давлении имеет следующие преимущества:

• снижение требований к усилию смыкания литьевой формы, что позволяет использовать более дешевые формы;

• достижение меньших внутренних напряжений в готовом изделии и улучшение его потребительских свойств;

• возможность совмещения с другими литьевыми технологиями (например, с литьем на подложку);

• возможность производства изделий большого размера при экономии сырья от 5 до 8%;

• возможность снижения температуры расплава и сокращения общего времени цикла;

• возможность уменьшения давления во впускных литниках и формующей полости формы;

• возможность сокращения затрат на дополнительную обработку изделий и на весь процесс производства.

Поскольку применение литья при низком давлении в различных технологиях при водит к снижению давления впрыска, то этот процесс не предвещает неблагоприятных эффектов.

Для литья при низком давлении успешно используется большая гамма материалов, а именно: термопластичные и термореактивные материалы, сополимеры и смеси материалов с наполнителем, вторичное сырье и даже каучуки. На практике чаще всего используется ПП из-за его низкой стоимости и хороших физических и механических характеристик. Существует большое количество тканей и пленок, которые могут быть использованы в литье с наслоением. Для материалов с волоконными наполнителями обычный размер впускного литника снижает вероятность повреждения волокон.

Типичные варианты применения

Кроме уже упомянутых изделий технология литья при низком давлении используется для изготовления разнообразных автомобильных компонентов — от приборных досок, консолей, панелей интерьера, накладок порогов дверей и козырьков до колпаков фар, обшивки потолка салона, бамперов и драпировки. К другим областям применения относятся контейнеры для перевозки строительных материалов, грузовые поддоны, корпуса бытовой техники, оборудование для ванных комнат и строительные панели. К крупным изделиям относятся кабины грузовых автомобилей и корпуса лодок.

Технологии [154] Технологии [154] |  Изделия [77] Изделия [77] |

Оборудование [42] Оборудование [42] |  Сырье [111] Сырье [111] |

Обзоры рынков [181] Обзоры рынков [181] |  Интервью [96] Интервью [96] |

Репортаж [25] Репортаж [25] |  Все статьи Все статьи |

Статьи публикуются с разрешения автора и обязательным указанием ссылки на источник

Редакция оплачивает на договорной основе

технические статьи, маркетинговые отчеты, рецептуры, обзоры рынка

и другую отраслевую информацию и права не ее размещение

Приглашаем специалистов к сотрудничеству в качестве внештатных авторов и консультантов!

По вопросам публикации и оплаты статей обращайтесь в редакцию:

Тел: +7 (499) 490-77-79

Прислать сообщение

Литье под низким давлением

Литье под низким давлением

- Отливка низкого давления Литье под низким давлением (LND) — это процесс литья путем заполнения формы расплавом и его кристаллизации Рис 14.5. Установка для литья под низким давлением: 1-Форма; 2-газопровод;3-высокорослый трубопровод; 4-тигель Избыточное давление до 0,1 МПа.

Этот способ литья применяется для изготовления деталей из алюминиевых, магниевых и медных сплавов, по крайней мере из стали и чугуна. В виде металла поступает из тигля через металлическую трубу и / или частично погружается расплава(рисунок). 14.5).

в расплав, под давлением воздуха или газа на поверхность ванны Людмила Фирмаль

Когда отливка затвердевает, в установке сбрасывается давление и избыток металла стекает из металлической трубки в тигель. На ЛНД тигли расплава помещают в теплоизолированную камеру Литейной установки. Это обеспечивает хорошие условия для длительной термической стационарности жидких металлов.

Погружение металлической трубки в тигель расплава на определенную глубину(расстояние между дном тигля и нижним концом металлической трубки обычно составляет 30-50 мм) 344 исключает возможность захвата шлаков и флюсов с поверхности жидкого металла. Особенности технологического процесса литья под низким давлением.

- При литье под низким давлением (ЛНД) в течение всего рабочего цикла литья литейные формы, металлические трубы и тигли соединяются плавлением в единую систему (гидравлическую, термическую, концентрационную). Наличие единой гидродинамической системы в основном отличается от многих известных способов литья, основанных на дозированном расплаве расплава (это важное преимущество отливки под низким давлением из ванны зеркала вверх и в пресс-форме перепада давления пресс-формы для достижения оптимального выбора качества).

Плавное регулируемое заполнение литейной формы жидким металлом принудительно подается из литниковой системы, тем самым исключается возможность пористости литейного газа в литейной форме (из-за его избыточного давления), а принудительная подача литейного расплава повышает его плотность и предотвращает образование усадки и пористости внутри него. Температура в первой зоне ниже, чем во второй, поскольку через

Верхнюю зону кристаллизатора проходит меньше металла, чем через нижнюю. Людмила Фирмаль

С учетом вышеизложенного можно производить последовательное упрочнение отливки, обеспечивать детали качественной плотной структурой, повышать герметичность. По этой же причине огромная часть будущей отливки размещается на дне кристаллизатора, так как она требует дополнительного усилия при затвердевании. Эти части формы соединены металлическим трубопроводом с помощью катушки. Образование плотной (без пор) мелкодисперсной структуры металла приводит к значительному повышению его механических и эксплуатационных (износостойкость, коррозионная стойкость, циклическая прочность) свойств.

Например, прочность литого сплава увеличивается на 15-25% (по сравнению со свойствами отливки, полученной литьем), в то время как пластичность увеличивается более чем на 50%. Заполнение форм непосредственно жидким металлом из тигля с повторным использованием остатков расплава, сливаемых после значительной предшествующей плавки (как литье в кокиль). При литье под низким давлением используются металлические (кокиль), оболочковые, песчаные, керамические и гипсовые формы. Кокиль изготавливается из стали или чугуна, а металлический трубопровод-из жаропрочного чугуна и титанового сплава Вт-14.

Как и при кокильном литье, используется изолирующее покрытие. Как смазка для трущихся частей Кокиля и по- В 345верхйостей металлического стержня, полученного из отливки, использован коллоидный графит марки Б-1. Возможность управления потоком металла (для обеспечения оптимального процесса заполнения формы металлом); повышение плотности и качества (за счет избыточного давления на нее, процесса литья). Недостатком метода ЛНД является то, что использование литых деталей из чугуна и стали, что в данном случае обусловлено малым сроком службы металлического трубопровода, ограничено. Преимущества процесса литья под низким давлением широко используются при разработке новых методов литья, которые сочетают способ заполнения формы с пресс-формой и методами литья, такими как замораживание, сжатие и литье под давлением.

Машины для литья под низким давлением

В машинах литья под низким давлением (ЛНД) заполнение полости формы расплавом и затвердевание материала отливки происходит под воздействием избыточного давления сухого воздуха. Формообразование можно осуществлять в кокиле, песчаной или комбинированной форме (кокиль и песчаные или оболочковые стержни), а также в керамической или оболочковой форме.

Термин «низкое давление» используют потому, что для подъема расплава и заполнения формы требуется избыточное давление менее 0,1 МПа.

Достоинства способа литья под низким давлением:

- Возможность регулирования скорости потока расплава в полости формы за счет регулирования величины давления в камере установки, что особо важно для улучшения заполнения форм тонкостенных отливок.

- Наличие избыточного давления на расплав в процессе кристаллизации, что обеспечивает повышенное питание отливки и влечет за собой повышение плотности отливки.

- Возможность автоматизации трудоемкой операции заливки формы.

- Снижение расхода металла на литниково-питающую систему, за счет слива назад в тигель незатвердевшего металла из металлопровода, что повышает коэффициент выхода годного (в некоторых случаях – до 90%).

- Наиболее широко литье под низким давлением используют для производства сложных фасонных и особо тонкостенных отливок из алюминиевых и магниевых сплавов.

Машина литья под низким давлением J456C в Ленинградской обл.

Установка для дегазации алюминия

Машина литья под низким давлением J453B в Кемеровской обл.

Машина литья под низким давлением J456C в Ленинградской обл.

Машина литья под низким давлением J4510B в Ставропольском крае

Машина литья под низким давлением J456C в Ленинградской обл.

Раздаточная печь машины литья под низким давлением J4510B

Отливка полученная на машине литья под низким давлением J4510B

Машина для литья под низким давлением J456С в Свердловской области

Машина для литья под низким давлением J456С

Машина литья под низким давлением с раздаточной печью емкостью 600кг

Патрубок, выполненный на машине литья под низким давлением

Машина литья под низким давлением

Машина литья под низким давлением

Отливки, отлитые на машине литья под низким давлением

Машина литья под низким давлением с раздаточной печью емкостью 1000кг

Машина литья под низким давлением с раздаточной печью емкостью 1000кг

Машина литья под низким давлением в разовые формы

Машина литья под низким давлением для крупных алюминиевых отливок

Машина литья под низким давлением

| Позиция | Ед. | J452 | J453 | J454 | J455 | J456 |

|---|---|---|---|---|---|---|

| Емкость раздаточной печи | кг | 200 | 300 | 400 | 550 | 600 |

| Мощность печи | кВт | 24 | 30 | 36 | 42 | 42 |

| Тип печи | Стационарная | Стационарная / Выдвижная | Стационарная / Выдвижная | Стационарная / Выдвижная | Стационарная / Выдвижная / Наклоняемая | |

| Размер стола | мм | 1430х1310 | 1430х1310 / 2100х1600 | 1430×1310 / 2100х1600 | 1430×1310 / 2200×1700 | 1430×1310 / 2200×1700 |

| Размер подвижной плиты | мм | 800×800 | 800×800 | 800×800 | 1200×1000 | 1200×1000 |

| Расстояние между колонн | мм | 900×900 | 900×900 | 1000×1000 | 1400×1000 | 1400×1100 |

| Ход подвижной плиты | мм | 600 | 800 | 1000 | 1200 | 1200 |

| Усилие раскрытия формы | кН | 117 | 176 | 176 | 176 | 240 |

| Усилие закрытия формы | кН | 80 | 120 | 120 | 120 | 120 |

| Минимальная толщина формы | мм | 300 | 300 | 400 | 795 | 795 |

| Максимальное расстояние между плитами | мм | 900 | 1100 | 1400 | 1845 | 1845 |

| Рабочее давление гидравлики | МПа | 12 | 12 | 12 | 12 | 12 |

| Ход боковой плиты | мм | 200 | 150 | 200 | 200/150 | 300 |

| Усилие раскрытия боковой плиты | кН | 70 | 70 | 70 | 70 | 70 |

| Мощность маслонасоса | кВт | 11 | 18.5 | 18.5 | 22 | 22 |

*Согласно требованиям заказчика параметры машины могут быть изменены.