Литье алюминия по выжигаемым моделям

Аддитивные технологии в литье по выжигаемым моделям

Литье по выжигаемым моделям – одна из разновидностей точного литья. Технология применяется при изготовлении ответственных деталей в наукоемких отраслях промышленности (авиакосмической, судостроительной, оборонной, автомобильной и др.) Внедрение аддитивных технологий на литейном предприятии позволяет в значительной мере оптимизировать производственный процесс.

3D-печать дает возможность выращивать уникальные объекты сложной геометрии для получения высококачественных отливок. 3D-принтер воспроизводит практически любые формы и конфигурации, что невыполнимо при традиционном литье. Модели, которые созданы для литья по выжигаемым моделям аддитивными методами, могут быть гораздо тоньше, чем стандартно производимые в пресс-формах из пенополистирола.

Аддитивные технологии способны дать предприятию большой экономический эффект за счет снижения затрат на изготовление продукции и рабочую силу, а также существенной экономии времени производства. Благодаря 3D-печати получить первую отливку стало возможным не за полгода (срок изготовления традиционными методами), а всего за две недели.

Технологический процесс литья по выжигаемым моделям схож с другой технологией точного литья, основанной на выплавлении воска. Основное отличие – в материале для 3D-печати, используемом для изготовления форм: при выжигании применяется пластик (фотополимерная смола). Литье по выплавляемым моделям – процесс более точный, идеальный для создания небольших объектов с мелкими деталями (например, ювелирных изделий, стоматологических имплантатов). Если требуется получить модели бльших размеров и повышенной прочности, применяется выжигание. Также надо отметить, что фотополимеры экономичнее воска.

Выращивание выжигаемых моделей на 3D-принтере производится методом лазерной стереолитографии (Stereolithography Apparatus, SLA) – когда жидкий фотополимер затвердевает под действием лазера или УФ-лампы, – или многоструйного моделирования (MultiJet Printing, MJP) с помощью фотополимерного материала.

Технология QuickCast

Этот метод позволяет выращивать модели на стереолитографических 3D-принтерах, минуя изготовление литейной оснастки, чрезвычайно затратное и по стоимости, и по времени. Как и сама технология лазерной стереолитографии, QuickCast – разработка компании 3D Systems.

Пластиковые модели выдерживают достаточно большие нагрузки, но существует риск их деформации или разрушения. При выжигании, независимо от материала, в модели остается зола – сухой остаток от выгорания пластика. Производители легко решают эту проблему, используя материал с низким зольным остатком (не более 0,01% от первоначального объема модели). Еще одну опасность представляет сам материал модели. Когда он запечатан в керамическую оболочку, при нагреве пластик выгорает не так быстро, как воск, и процесс прокалки может достигать 10-12 часов. Пластиковая модель внутри керамической оболочки нагревается и создает избыточное давление на саму форму. Песчаная керамическая форма имеет нулевую пластичность, и как только порог превышен, модель сильно давит на литейную оболочку.

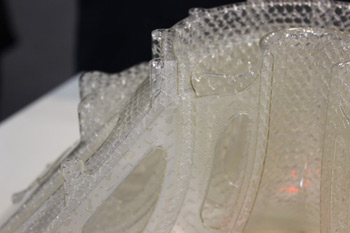

Чтобы избежать термических напряжений при прокалке, и была разработана технология QuickCast. Наружные стенки модели печатаются целиком (примерно 1 мм толщиной, в зависимости от габаритов), а пустота, образующаяся внутри, заполняется сотовой структурой, которая генерируется программным обеспечением в автоматическом режиме еще до печати. При нагреве модель и оболочка давят друг на друга, и за счет тонкостенной структуры модель начинает складываться внутрь, предотвращая разрушение формы.

Преимущества QuickCast:

- высокая точность печати;

- значительная экономия времени и средств;

- отсутствие оснастки;

- экономичное использование материала и снижение массы модели;

- минимизация образования золы при выжигании модели из формы;

- предотвращение деформации в процессе термической обработки;

- минимальная постобработка;

- возможность малосерийного производства.

Пожалуй, единственный недостаток этой технологии – необходимость больших первоначальных вложений. Стереолитографические установки достаточно дороги и требуют регулярного технического обслуживания. Тем не менее, в процессе успешной эксплуатации затраты на оборудование быстро окупаются.

Этапы технологического процесса

Примеры внедрения

Технология QuickCast находит активное применение в различных отраслях. В России ее используют, среди прочих, крупные предприятия авиационной промышленности («Салют», «Сухой», УМПО), энергетического машиностроения (Тушинский машиностроительный завод), научные центры (НИАТ, НАМИ).

Литейная технология подразумевает переход металла из одного агрегатного состояния в другое – из твердого в жидкое и опять в твердое. Такому же принципу отвечает и метод литья пластиков. Приведем пример, очень хорошо иллюстрирующий, как аддитивные технологии помогают решать проблемы в этой области.

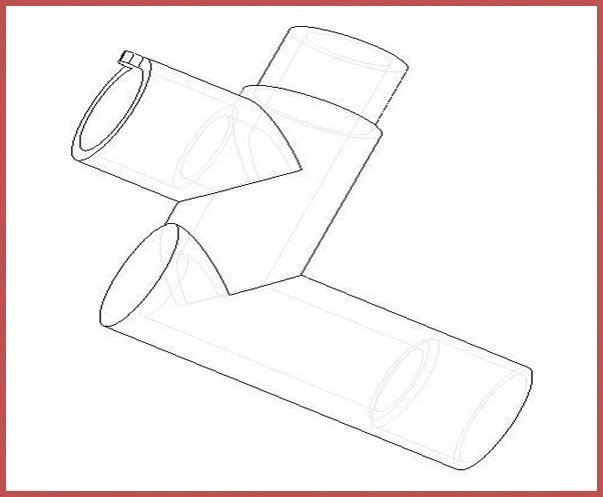

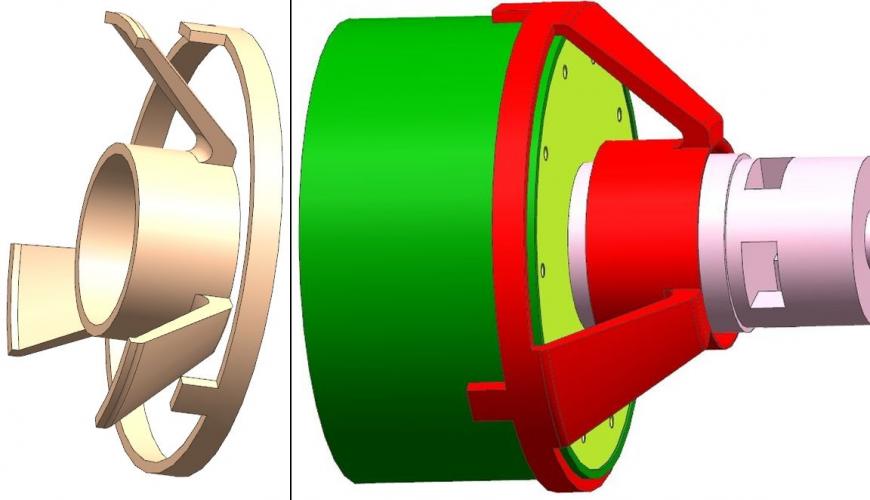

ОАО «Концерн «Океанприбор» (Санкт-Петербург) производит системы связи для Военно-Морского Флота РФ, в том числе оборудование с большим количеством мелких элементов, например, разветвитель – один из основных компонентов новой гидроакустической антенны. Для быстрого прототипирования при изготовлении литьевых деталей концерн использует 3D-принтер.

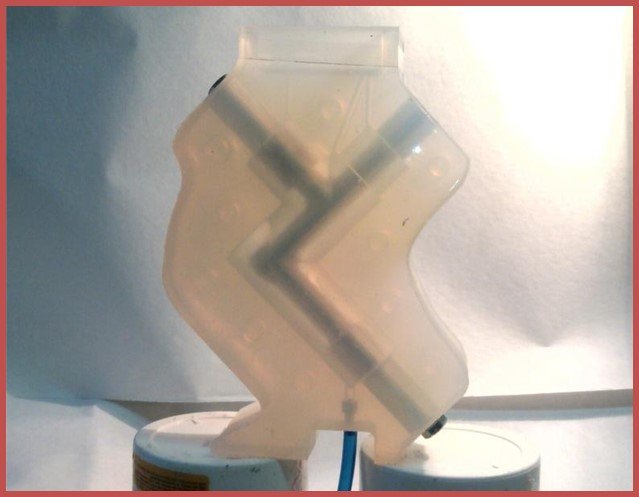

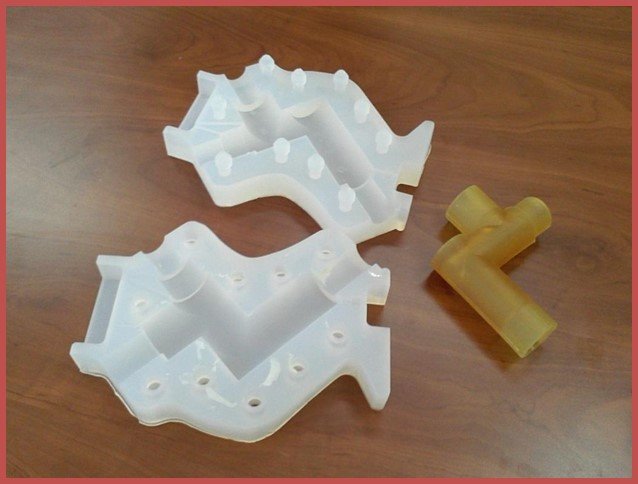

На 3D-принтере выращивается литьевая форма, которая затем заливается силиконом. В силиконовую форму можно заливать любой другой материал, в данном случае это полиуретан. В результате предприятие получает своего рода форму для форм – не просто прототип, а опытный образец, готовый к использованию.

Благодаря 3D-принтеру срок создания антенны удалось сократить до трех недель. Реализация проекта с применением стандартных методов потребовала бы нескольких месяцев.

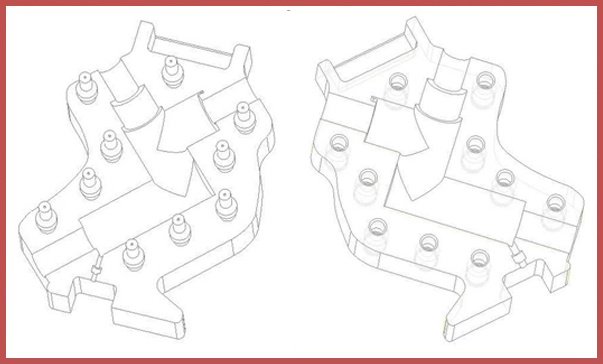

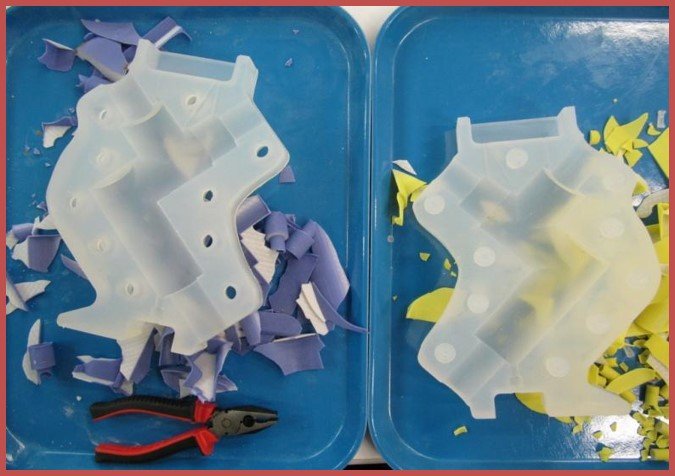

Вот как выглядит весь процесс изготовления литьевой формы разветвителя:

Статья опубликована 11.08.2017 , обновлена 07.04.2021

Литьё по выжигаемой модели. Первый опыт.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

С появлением доступной в быту 3D печати стало возможным изготовление методом литья по выжигаемой модели (ЛВМ) достаточно сложных деталей из силумина без использования специального оборудования. В статье описан наш первый опыт изготовления детали по данной технологии. К сожалению процесс подготовки формы для литья не был задокументирован в фото — и видеоматериалах, поэтому его коснёмся без иллюстраций.

В качестве подопытного была выбрана каркасная деталь от очередной конструкции горелки на отработке. Она предназначена для крепления двигателя к корпусу горелки.

При выборе пластика для прототипа рассматривались только ABS и PLA. Это наиболее доступные и дешевые пластики. Они имеют одинаковую низкую зольность, близкие температуры выжигания. Плюсом PLA можно считать менее проблемную печать, а плюсом ABS легкость обработки ацетоном. От прототипа для ЛВМ не требуется высокая прочность, а сложность конструкции можно обеспечить путем склейки прототипа из нескольких частей. Более ценно качество наружных поверхностей прототипа, по этому свойству пластик ABS имеет неоспоримое преимущество перед пластиком PLA. Ацетоновая баня позволяет поверхность ABS сделать глянцевой, что с пластиком PLA трудно реализуемо. Прототип детали изготавливался склейкой ацетоном двух частей, распечатанных из пластика ABS.

Параметры печати: толщина первого слоя 0.3 мм, толщина остальных слоев 0.25 мм, заполнение 15%, 2 периметра, сопло 0.4 мм.

Ввиду экспериментального характера выполняемой работы больших требований к качеству прототипа не предъявлялось, что прекрасно видно на фотографии. Обработка поверхности в ацетоновой бане не выполнялась.

Процесс изготовления формы для литья

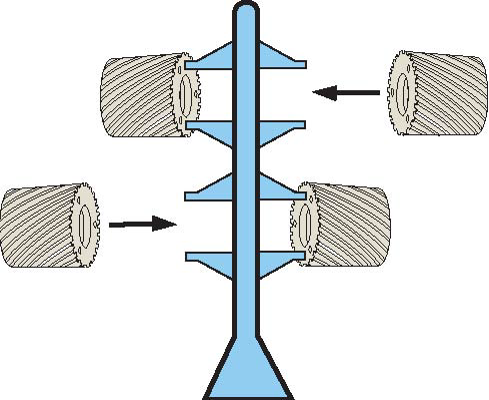

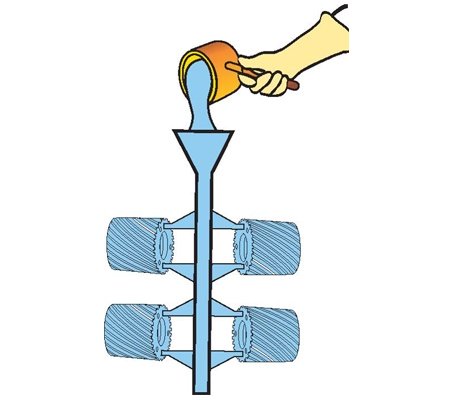

Перед формовкой нужно подготовить мастер-модель. Для этого к модели приклеивают элементы литниковой системы, используя для этого пенопласт и пластик ABS растворенный в ацетоне. При этом важно их правильное расположение. Массивные части детали необходимо располагать в верху, ближе к литникам (прибылям).

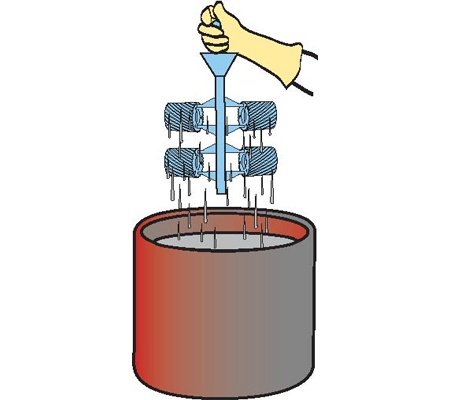

Формовка модели осуществляется смесью гипса (алебастра) и просеянного песка в соотношении 50/50 доведенной водой до состояния жидкой сметаны. Для увеличения времени живучести смеси в воду добавляют лимонную кислоту не более 0,2% от массы гипса. Готовую смесь несколько минут выстаивают, иногда встряхивая, для удаления пузырьков воздуха. Затем мастер-модель с приклеенной литниковой системой устанавливают в подходящую емкость, которую потом не жалко будет разрезать (коробка, пластиковая бутылка и т.п.), и заливают формовочной смесью. Для исключения смещения модели при заливке последнюю целесообразно закрепить пластилином за элементы литниковой системы на дне сосуда.

После схватывания (20-30 мин) емкость можно удалить. Пока смесь еще мягкая, формовку нужно подровнять в месте установки литников. Далее формовка сушится сутки (лучше больше) на воздухе.

Литники формуют из смеси песка и жидкого стекла (ЖС). В сухой песок понемногу добавляют ЖС и перемешивают до вида мокрого песка. Формуют в оправке из пластиковой бутылки. В качестве модели для литника можно использовать одноразовые пластиковые рюмки с отрезанной подставкой, или другой подходящий предмет. После трамбовки модель аккуратно извлекается, снимается оправка и готовый литник сушится на воздухе сутки, или в духовке около часа при 80º.

Самый ответственный момент — это обжиг формовки. Лучший результат получается при использовании печей сопротивления с контролем температуры. Информацию по обжигу гипсовых формовок можно найти на форумах ювелиров. Но можно эту операцию выполнить и в кустарных условиях. В конкретном примере это делалось так. После нескольких суток сушки формовки на воздухе помещаем ее в холодную кухонную духовку, устанавливаем темп. 80-90 º и ждем 2-3 часа (зависит от объема формовки). Затем плавно (100 º …120 º и т.д), в течении 2 часов, доводим до 200 º и выдерживаем 1-2 часа. Пока формовка сушится и прогревается, разводим на улице небольшой костер. После выдержки в духовке, горячую формовку сразу помещаем в костер. По мере прогрева подкладываем дров. Где-то через час раскочегариваем на всю. Поддерживаем интенсивное горение около 30-40 минут и оставляем до полного угасания. Модель должна выгореть полностью, а гипс потерять всю связанную воду. Последнее условие самое важное, так-как брак при литье, а также несчастные случаи, происходят из-за недостаточного обжига гипса. Гипс, даже хорошо высушенный, содержит химически связанную воду, которая удаляется только при высоких температурах (650-730 º). Поэтому литье металлов в необожженные гипсовые формы приводит к ее выделению в виде пара при заливке расплавленного металла. Будьте осторожны. Также не стоит перегревать гипс более 730º, иначе он после этого рассыпается. Будьте аккуратны, после обжига гипсовая форма становится хрупкой.

Процесс литья

Для литья был изготовлен горн из смеси гипса и песка 50/50.

В качестве тигеля использовался резервуар огнетушителя из стали. Изнутри и снаружи тигель покрыт жаропрочной краской (глина + жидкое стекло + вода или мел + жидкое стекло + вода) для исключения попадания железа в расплав. Железо ведет к ухудшению прочностных характеристик алюминиевых сплавов. Для нагрева использовалась паяльная лампа.

Материалом для литья послужили впускной коллектор двигателя и корпус стартера японского авто (сначала рекомендуется переплавить материал в слитки используя процесс рафинирования и модификации расплава).

Для ускорения процесса была выполнена предварительная плавка небольшое количества металла и в готовый расплав загрузили оставшуюся масса лома.

Модификация и рафинирование расплава осуществлялась хлоридом натрия (или лучше NaCl+KCl 45/55, NaCl+NaF 35/65) 2% от массы расплава. Соли перед применением рекомендуется прокалить. Выдержка в расплаве 12-15 минут для удаления растворенного водорода и уменьшения зерна. Соли в расплав погружались обернутые в фольге посредством несложного приспособления.

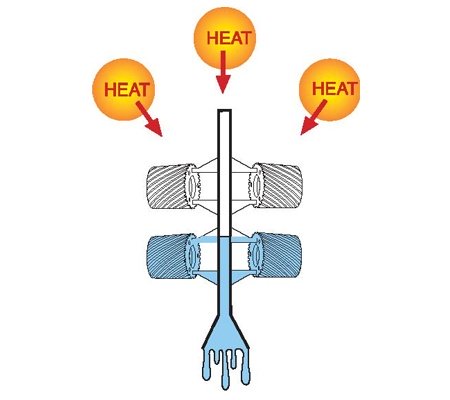

Для повышения качества литья выполнялся прогрев формы и литников до 200 С. Прогрев осуществлялся в электрической духовке. Рекомендуем заливку выполнять сразу после выжигания пластика пока форма ещё не остыла.

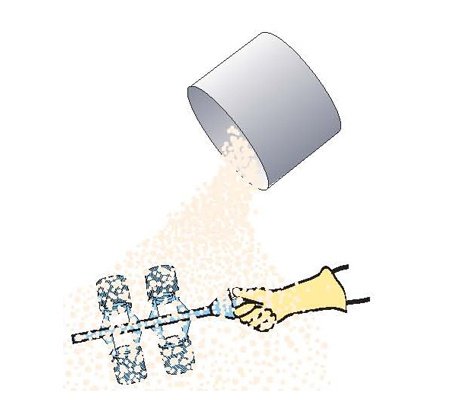

После установки формы, литников и прибылей они засыпались песком, для исключения их смещения при заливке. Перед засыпкой отверстия глушились для избежание попадания песка в форму.

После модификации и рафинирования, через 15 минут расплав был залит в форму.

Оставшейся расплав слили в заранее приготовленную металлическую банку от консервов.

Через минут 15-20 минут из емкости высыпали песок, а форму залили водой для охлаждения и разрушения.

Заготовка после отчистки от остатков формы.

На фотографии хорошо видно, что внешняя поверхность отлитой заготовки имеют высокую детализацию и повторяет характерную фактуру прототипа, распечатанного на 3D Printer`e.

Уровень детализация должен зависит от размера фракции песка использованного при подготовке смеси для заливки.

Если сравнивать форму из гипса и песка с формой из смеси песка и ЖС то вторая смесь проигрывает в детализации.

В заключение видео процесса литья.

Спасибо за уделённое время и удачи в экспериментах!

Как отлить деталь из алюминия в домашних условиях

Для многих термин «литейное производство» тесно связано с непосильным трудом и специальными профессиональными умениями и навыками. На самом деле отлить деталь из необходимого металла реально для самого обычного человека без профессиональной подготовки в домашних условиях. Процесс имеет свои тонкости, но по силам для выполнения в домашних условиях своими руками. Внешне напоминает изготовление свинцовых грузов для рыбалки. Особенности процесса литья алюминия связаны с техническими характеристиками материала.

Как отлить алюминий

Характеристика алюминия. Алюминий один из самых распространённых металлов.

Он серебристо-белого цвета, достаточно хорошо поддаётся литью и механической обработке. В силу своих особенностей алюминий оснащён высокой теплопроводимостью и электропроводимостью, а также обладает коррозионной стойкостью.

У технического алюминия температура плавления равна 658 градусам, у алюминия высокой чистоты — 660, температура кипения алюминия составляет 2500 градусов.

Для отливки алюминия домашние нагревательные приборы вряд ли будут полезны и обеспечат нужной температурой. Нужно расплавить алюминий, нагревая его до температуры свыше 660 градусов.

Литье алюминия: выбор источника тепла

В качестве источника тепла для плавки алюминия можно использовать:

- Очень действенный способ достигается благодаря собственноручной тигельной муфельной печи. В рабочую поверхность данной печи устанавливается тигля (необходимый инструмент для плавки алюминия), в него добавляют сырье. С помощью муфельной печи можно очень просто отлить алюминий.

- Муфельная печь для плавки алюминия своими руками, тут!

- Для получения температуры плавления алюминия достаточно температуры горения сжиженного или природного газа, в этом случае процесс можно выполнить в самодельной печи.

- При небольшом объеме плавки можно воспользоваться теплом, получаемом при горении газа в бытовой газовой плите.

- Необходимую температуру обеспечат газовые резаки или ацетиленовые генераторы, если таковые имеются в домашнем хозяйстве.

Подготовка алюминия

Несмотря на то что процесс плавки будет выполняться в домашних условиях, к нему необходимо отнестись ответственно. Металл предварительно необходимо очистить от грязи, раздробить на небольшие куски. В этом случае процесс плавки пойдет быстрее.

Выбор останавливают на более мягком алюминии, как более чистом материале, с меньшим количеством примесей. Во время плавки с жидкой поверхности металла убирают шлак.

Литье в песчаные формы

Для изготовления деталей литьем применяется несколько технологий. Самая простая — литье в песчаные формы:

- Если требуется изготовить алюминиевую деталь простой формы, то выполнять литье можно открытым способом непосредственно в грунт — кремнезем. Изготавливают небольшую модель из любого материала: дерево, пенопласт. Устанавливают в опоку. Грунт укладывают вокруг небольшими слоями и тщательно трамбуют. После того как образец извлекают, кремнезем хорошо держит форму и литье выполняют прямо в нее.

- В качестве формирующей смеси можно использовать песок, соединенный с силикатным клеем, или цемент, замешанный на тормозной жидкости. Соотношение материалов должно быть таким, чтобы если смесь сжимать, она сохраняла форму.

Видео «Литьё алюминия в земляную (песочную) форму в домашних условиях»

Для деталей сложной формы применяется иная технология.

Литье по выплавляемым моделям

Этот известный давно способ для изготовления алюминиевых изделий в домашних условиях может быть немного изменен. Принцип литья заключается в следующем:

Из легкоплавкого материала изготавливается модель. Укладывается в определенную форму, заливается гипсом. Устанавливается один литник или несколько. После того как гипс застыл, его хорошо просушивают. При высокой температуре легкоплавкий материал переходит в жидкое состояние и вытекает через литник. В полученную форму льют алюминиевую заготовку.

Рекомендуемый материал — воск, имеет один очень большой недостаток. Это высокая цена материала. Но для небольших деталей он не нанесет большого вреда семейному бюджету.

Подробности процесса можно уточнить по видео.

Видео «Литье алюминия под высоким давлением»

Таким образом, изготовить необходимую деталь из алюминия различной формы можно даже самому обычному мастеру-любителю.

Как отлить деталь сложной формы из алюминия

На промышленных предприятиях зачастую используют металлические формы. Литейные формы для отливки алюминия можно получить из различных материалов. Чаще всего, используют гипс. Гипс можно приобрести в любом строительном магазине по любой приемлемой для вас цене. Рекомендуется использовать скульптурный или белый гипс.

Отличный вариант — скульптурный, который маркируется Г-16. В связи с высокою ценою можно заменить на Г-7 — обычный белый гипс. Категорически запрещается выполнять замену на алебастр, несмотря на то что они в строительных работах часто взаимозаменяемые.

Рассмотрим простой способ отливки детали из алюминия своими руками в домашних условиях.

Чтобы отлить деталь из алюминия нам потребуется:

- сосуд для плавки;

- металлолом;

- форма для плавки.

Основные этапы процесса:

1. Подготавливаем сосуд для плавки (можно использовать сосуд из части стальной трубы).

2. Изготавливаем форму для плавки. Если деталь имеет сложную конструкцию, то форма может иметь несколько составляющих.

В нашем варианте форма будет состоять из двух частей. Сначала продумайте, как упростить деталь для удобства (рекомендуем укрепить отверстия с помощью скотча).

Форму очень просто сделать из скульптурного гипса (не применяйте алебастр!). Можно воспользоваться пластилином.

3. Прежде чем заливать гипс, следует смазать ёмкость маслом, чтобы гипс не смог прилипнуть к ёмкости.

4. Аккуратно залейте гипс, периодически встряхивайте форму для того, чтобы вышли пузырьки.

Важно знать: процесс затвердевания гипса достаточно быстрый, поэтому будьте внимательны и постарайтесь вовремя установить модель в гипс.

Кроме этого, рекомендуется установить в гипс предмет (например, небольшую палку), который станет каналом для заливки нашей детали.

5. Необходим первичный слой для предстоящей заливки.

Берём сверло и делаем 4 небольших отверстия, форму обрабатываем маслом. Это необходимо для того, чтобы готовые детали форм лежали максимально устойчиво в процессе отливки.

6. Делаем заливку второго слоя.

7. После того, как произойдёт затвердевание, необходимо аккуратными движениями извлечь форму из ёмкости и разделить половинки.

8. Перед отливкой обрабатываем форму сажей, чтобы избежать прилипания жидкого алюминия. Форму необходимо просушить. Естественным путем процесс сушки происходит целый день. Желательно просушить гипсовую заготовку в духовом шкафу. Начинать с температуры 11 0 0 С — один час и два часа при температуре 300 0 С. В гипсе необходимо предусмотреть отверстия для заливки алюминия и удаления остатков воздуха.

Таким способом плавим алюминий.

9. Затем жидкий металл помещаем в форму и ждём полного остывания.

В результате получаем нужную заготовку, затем её шлифуем и делаем специальные отверстия.

Литье по выжигаемым моделям: особенности технологии

Изготовление детали из алюминия с помощью литья по выжигаемым моделям имеет свои особенности, которые будут рассмотрены ниже. Работы выполняются в следующей последовательности:

- В качестве материала для модели в домашних условиях используют пенопласт. С помощью режущих элементов и клея изготовьте фигуру, очертаниями напоминающую требуемую форму.

- Приготовьте емкость для изготовления модели. Можно воспользоватся старой коробкой из-под обуви. Смешайте алебастр с водою. Залейте смесь в коробку. Поместите пенопластовую модель. Разровняйте. Дайте время материалу хорошо застыть. В связи с быстрым процессом застыванию алебастра, работы выполняйте в ускоренном темпе.

- Удалите коробку. Прогрейте форму в печи для того чтобы просушить алебастр и убрать остатки влаги. В противном случае вся воды из алебастра поступит в алюминий и превратится в пар, что приведет к порам в металле и выплескиванию алюминия из формы при выполнении работ.

- Расплавьте алюминий. Удалите с жидкой поверхности расплавленный шлак. Заливайте металл в форму на место пенопласта. От высокой температуры последний начнет выжигаться и его место займет алюминий.

- После того как металл остынет, разбейте форму и достаньте полученную литую алюминиевую модель. Посмотреть процесс подробнее можно по видео.

Техника безопасности и подготовка рабочего места

Высокотемпературные работы отличаются вредными испарениями и сопровождаются выделением дыма, поэтому выполнять их необходимо на открытом воздухе или принудительно проветриваемом помещении. Необходимо использовать вентилятор с боковым обдувом.

Процесс литья сопровождается брызгами, возможны потоки расплавленного металла. Рабочее место потребуется предварительно застелить листом металла. Не рекомендуется работы выполнять в жилом помещении — это небезопасно для окружающих.

Основные ошибки при литье алюминия

Прежде чем выполнять литье алюминия в домашних условиях, обратите внимание на основные ошибки, которые наблюдаются при выполнении работ:

- При изготовлении гипсовых форм необходимо чтобы в процессе сушки испарилась вся влага. В противном случае при заполнении формы вода начинает испаряться, превращается в пар и может остаться внутри алюминия в виде пор и раковин.

- При недостаточном нагреве или если перед началом выполнения работ алюминий успел остыть, металл будет плохо заполнять форму и отдаленные участки останутся полыми.

- Не стоит охлаждать металл погружением в жидкость. В этом случае нарушается внутренняя структура материала.

Интересные факты об алюминии

Алюминий может гнуться как бумага или быть твёрдым как сталь. Алюминий повсюду, даже внутри нас.

Каждый взрослый получает около 50 мг алюминия каждый день вместе с пищей, это ни какая-то диета, просто этого не избежать.

Алюминий самый распространённый металл на планете. Его содержание в земной коре 8 %, но его не просто добывать, по крайней мере, в чистом виде.

В отличие от золота и серебра, алюминии не встречается в виде самородков или целых жил. Алюминий в 3 раза легче железа или меди.

Алюминий в своём первоначальном виде совсем не похож на металл, это всё из-за особой «любви» алюминия к кислороду.

Фактически первое применения алюминия в истории произошло, когда восточные гончары добавляли глину богатую алюминием в свои изделия, чтобы сделать их крепче.

Достаточный для производства пивных банок, прочный для гоночных автомобилей, гибкий для обшивки самолётов, способный превратиться во что угодно, алюминий – не заменимый материал для современного мира.

И это ещё не все особенности, который хранит этот полезный металл.

Литье алюминия по выжигаемым моделям

Давно хотел попробовать отлить деталь более сложной формы, чем просто круглые болванки, тем более возникла необходимость в создании стенда для тестирования электрических компонентов мотоциклов ЗИД. Для этого была разработана схема тестирования и соответствующая методика. Следовательно, нужно делать оснастку и специальные приспособления.

В ходе разработки технической части было решено задействовать токарный станок в качестве привода генератора. Он будет вращать ротор (подробнее об этом будет написано чуть позже в другой статье). Соответственно статор нужно будет как-то закрепить. И крепление должно быть максимально надёжным. Разработал чертёж. В нём учёл запас на фрезеровку и расточку отлитой детали.

Быстренько из пенопласта сделал макет и обмазал его алебастром. Теперь эту конструкцию нужно было прокалить в духовке, но во время прокалки, форму разорвало, точнее от вскипания пенопласта она треснула. Таких попыток было две, с разными температурами. Хотя всё произошло раньше, чем мы успели поднять температуру в духовке до рекомендуемой для прокалки.

После двух неудачных попыток, принялся за изготовление нового макета.

В этот раз использовал белый пенопласт. Раскроил его на отдельные элементы.

Потом склеил его при помощи клея ПВА. Чтобы лучше всё склеить элементы прижал алюминиевыми заготовками.

Теперь снова нужно обмазать макет алебастром. Для того чтобы продлить живучесть смеси и в спокойном режиме обмазывать деталь, нужно в приготавливаемый раствор добавить немного лимонной кислоты.

Макет обмазал. Потом высушил естественным путём на сколько это было возможно (сушил трое суток). Далее пенопласт внутри формы растворил ацетоном. После снова сушил. Далее прокаливал макет в два этапа. Сперва при температуре до 90 градусов в духовке, а потом на раскалённом песке.

В этот же день заняться литьём не получилось.

На следующий день залил форму, снова брак. Алюминий кипел и просился наружу.

Четвёртая попытка, принялся за изготовление макета. Благо дело, пенопласт есть.

Размечаем вертикальный элемент.

Всё готово, осталось только склеить.

Очередной макет готов. На изготовление макета из пенопласта уже уходит не более трёх минут.

Четвёртая попытка больше экспериментальная, чем нацеленная на результат. Получится так получится, а нет так нет. На этот раз просто засыплю макет песком, сделаю литник и вылью расплавленный металл.

Макет закопан. Сверху торчат литник и выход.

Залил металл. Уже ближе к делу. Но опять не получилось.

Проанализировав сложившуюся ситуацию у нас получились вот какие выводы:

— в первом случае, пенопласт при большой температуре вспенился и расширяясь разрушил оболочку. Возможно это специфика цветного пенопласта, но горит и плавится он также, как и белый. С белым пенопластом аналогичный эксперимент не проводил. В итоге обе попытки отлить заготовку были обречены ещё на первом этапе.

— второй случай, проблемой здесь стала вода. Не смотря на то что форму прокалили процесс литья не нужно было переносить на следующий день. Скорее всего за ночь даже в относительном сухом гараже форма опять набрала в себя влагу и соответственно во время заливки алюминий кипел и выплескивается наружу.

— третий случай, сложные формы деталей отливать путем простого литья в песок, как в данном случае не получится. При заливке горячий алюминий сжёг достаточно большую часть верха макета и песок под своей тяжестью устремился вниз, тем самым заполнив то пространство, которое должно быть залито металлом.

Литье алюминия в домашних условиях

BonnFactory 6 апреля 2017

BonnFactory 6 апреля 2017- Самоделки и поделки из металла своими руками

Литье алюминия в домашних условиях на примере изготовления сувенира.

Здравствуйте!

Сегодня я расскажу вам о своем опыте литье в песок по выжигаемой модели.

Почему именно такой способ заслуживает внимания? Все очень просто! Буквально просто! Дело в том, что есть много разновидностей литья. И так как мы говорим о литье в песок (землю), то и рассматривать будет его варианты.

Полностью процесс вы можете посмотреть на видео в конце статьи!

Литье в песок — самый распространенный способ литья из-за своей простоты и дешевизны. Так что вы без труда сможете отлить что-нибудь из алюминия в домашних условиях или в гараже своими руками. До сих пор в современном мире это преобладающая технология. Ключевая разница всех вариантов в том, имеем ли мы одноразовую, выжигаемую в процессе заливки, модель или же у нас есть какая-то мастер модель, которая выполнена из твердых материалов и не может быть разрушена.

Более дешевый вариант — литье по выжигаемым моделям, но при условии, что модель не очень сложная и вы сможете вырезать ее из пенопласта (полистерола).

Литье по невыжигаемой модели требует некой подготовки смеси (об этом я расскажу в следующих статьях), а литье по выжигаемой модели требует лишь сухой песок.

Главным недостатком литья в песок является то, что отливка получается более грубой и шероховатой (чем мельче песок, тем лучше будет отливка) и требует механической обработки.

А теперь непосредственно о литье по выжигаемой модели.

Нам понадобятся:

- емкость для формовки;

- песок;

- пенопласт;

- печь с горелкой;

- инструмент для обработки пенопласта и готовой отливки.

Прежде всего начинаем работу с шаблона или чертежа, я буду рассказывать на примере отливки сувенира.

Готовим шаблон и вырезаем его. Это нужно для того что бы быстро перенести его на наш пенопласт. Если вы хорошо рисуете, то нарисовать деталь вы можете сразу на пенопласте, это не принципиально. После чего, нам нужно вырезать нашу заготовку. Это и занимает большую часть времени, так как работа кропотливая, а брак практический не поправим (можно вырезать испорченную часть и приклеить на клей кусок нового пенопласта и попытаться вырезать снова).

Дальше я воспользовался бормашинкой (гравером) и обработал грани уже более четко, вырезал отверстия и изделие приобрело узнаваемый вид. Тут, кстати, у меня вышло не с первого раза, так как фреза режет пенопласт как нож масло и из-за кручения утягивается дальше в глубь, поэтому будьте аккуратны и не переусердствуйте. А то придется начинать с начала, что и пришлось сделать мне!

Когда заготовка готова, откладываем ее в сторону и идем за песком. При необходимости просейте его и подготовьте для формовки. Берем заранее подготовленную емкость (не важно какая она, лишь бы в ней можно было бы полностью утопить деталь и засыпать песком). Сперва засыпаем немного песка на дно, что бы заготовка не касалась формы, а после начинаем подсыпать песок и периодически растрясываем ящик для того, что бы песок равномерно заполнил все неровности и отверстия.

У меня не поместился самый хвостик ножа в форму, поэтому пришлось «наращивать» форму еще одной баночкой. Литник я уже сделал из мокрого песка, что бы он держал свою воронкообразную форму.

Вот и все! подготовка к литью закончена, остается лишь расплавить алюминий и залить его!

Алюминий плавится при температуре 600 градусов , поэтому нам подойдет и простой костер.

А в качестве тигля сгодится металлическая банка. Для разовой плавки подойдет даже консервная, только убедитесь, что она железная, а не такая же алюминиевая иначе, банка расплавится быстрее металла и все окажется в вашем костре или и вовсе нанесет вам повреждения. Будьте аккуратнее и соблюдайте технику безопасности!

Когда алюминий расплавился, то можно добавить немного буры или более простой вариант — соды и соли. Это поможет вывести шлаки из металла и сделает его более текучим. Поэтому делаем шарик с содой и солью из фольги и бросаем прямо в расплавленный металл, при этом хорошо, если у вас рядом окажется стальная ложка, ну или на край деревянная палочка. Проталкиваем шарик на дно расплава и расплав начинает немного булькать. Весь мусор, что всплыл на поверхность нужно удалить. Это так же удобно делать ложкой или другой металлической вещью похожей на ложку. После этой процедуры поверхность расплавленного алюминия должна быть гладкой и зеркальной. Теперь-то и можно заливать металл в нашу форму!

Аккуратно заливаем металл в форму. Если вы делаете это в закрытом помещении, стоит позаботиться о вытяжке. Вообще, при работе с огнем стоит очень серьезно к этому относиться. При заливки пенопласт воспламенится и начнет выгорать. Будьте готовы и внимательны! Проливаем нашу отливку с запасом. Что бы лишний металл в литнике предавал веса и был запас на усадку металла. Все это улучшит ее качество итоговое.

После заливки нужно немного подождать, прежде чем вынимать заготовку, металлу нужно время, что бы остыть и схватиться. Ждать сутки до полного остывания нет необходимости, достаточно 10-15 минут.

Во время своей отливки я заметил, что появился наплыв в виде тонкого слоя. Это вероятно связано с тем, что я плохо растрес песок и осталась какая-то полость, в которую и затек металл. Но все это оказалось поправимо.

Внешние стороны я обработал болгаркой, а внутренние- бормашиной.

И вот такой вот у меня получился сувенир, из которого я потом сделал ложку!

Полный процесс вы можете посмотреть на видео, там же в конце есть и эпичный краш тест нашей отливки и все это сопровождается долькой юмора.

Спасибо за внимание, надеюсь, статья была полезна вам!

Если вам понравилась статья, то подпишитесь на мой ютуб канал, дальше будет больше видео на тему литья с обзором технологий вплоть до ювелирных! https://www.youtube.com/c/BonnFactory

Автор статьи “Литье алюминия в домашних условиях” Bonn Factory

Изготовление фотополимерных моделей для литья металлов с помощью аддитивных технологий

Современные предприятия все меньше зависят от ручного труда. Высокотехнологичные решения приводят к сокращению работников и увеличению использования эффективных машин, а точное литьевое производство сейчас немыслимо без аддитивных технологий и 3D-оборудования.

Сегодня, например, для получения точных изделий в кратчайшие сроки применяется технология литья по выжигаемым и выплавляемым моделям. Предлагаем краткий обзор применения аддитивных решений в таком направлении, как «Литье по выплавляемым и выжигаемым моделям».

Варианты получения мастер-модели

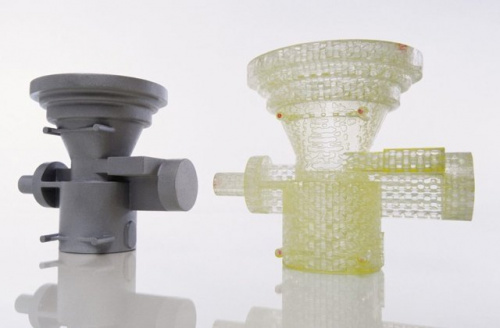

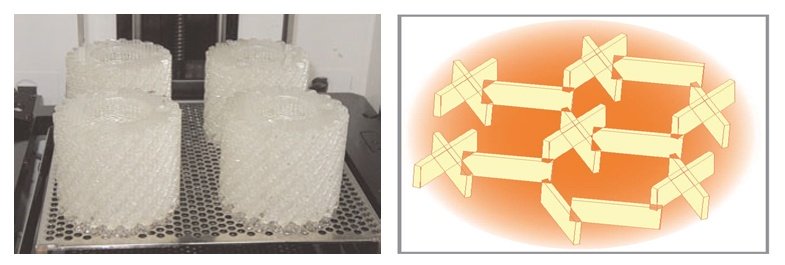

QuickCast (QC) — быстрое литье

Данное решение связано с технологией стереолитографии (SL), позволяющей создавать высокоточные полые изделия с сетчатой структурой. Один из наиболее популярных способов, служащих для получения как выжигаемых моделей, так и мастер-моделей. Хорошее качество поверхности и высокая точность моделей, экономичность процесса делают востребованной эту технологию. За счет сетчатой структуры QC не оказывает давления на стенки формы при выжигании. Кроме того, благодаря сетчатой структуре расходуется в несколько раз меньше материала относительно реального объема детали, что позволяет успешно применять QC и при литье в гипс.

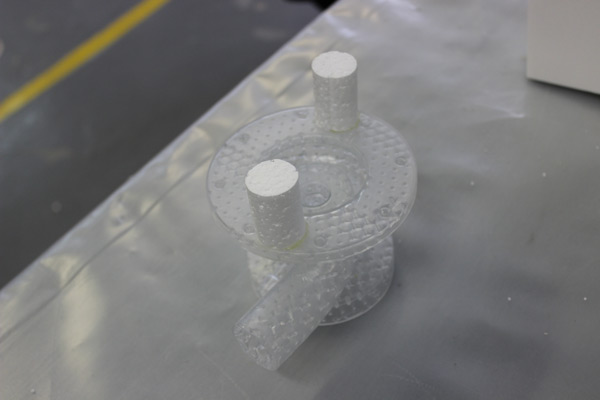

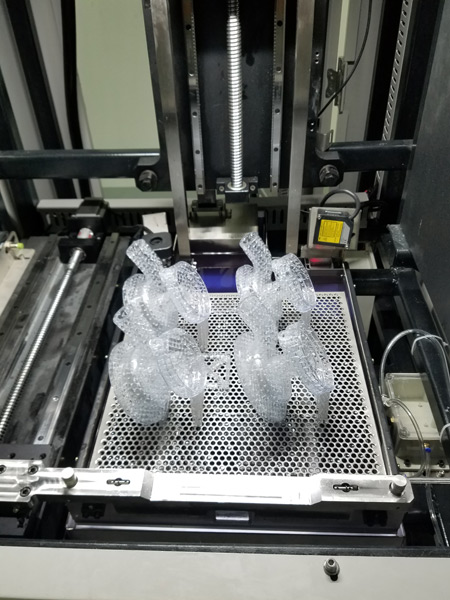

Рис. 1. Образец сетчатой структуры QC

Отверждение светом (dlp и аналоги)

Один из вариантов SL-технологии (аналог QC). При работе применяется фотополимер, отверждаемый с помощью света (волны разной длины). Многие компании разрабатывают специальные материалы для dlp с возможностью легкого выжигания. В связи с высокой ценой материала технология чаще используется при выжигании объектов небольшого размера (стоматология, ювелирное производство и т. п.).

Рис. 2. Пример изделия, построенного по технологии DLP

Рис. 3. Пример изделия, построенного по технологии MJ

Впрыскивание материала (material jetting, MJ)

По технологии MJ материал подается на платформу из печатающий головки с большим количеством сопел (по аналогии со струйной печатью обычного принтера). Позволяет с хорошей скоростью получать точные изделия. Технология наиболее популярна при производстве небольших изделий (стоматология, ювелирное производство и т. п.).

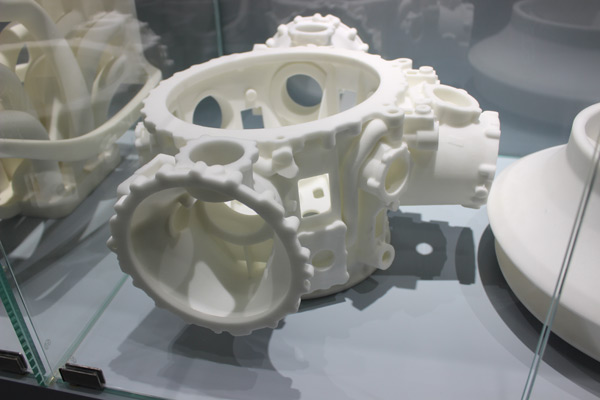

Рис. 4. Пример изделия, построенного по технологии SLS PS

Лазерное спекание (SLS)

При селективном лазерном спекании происходит спекание мелкодисперсного порошкового материала с помощью лазера. SLS-машина использует полистирол, который чаще всего пропитывается воском. Данная технология не позволяет обеспечить высокое качество поверхности и точность, но характеризуется невысокой стоимостью и возможностью построения больших объектов.

Струйная печать (Voxeljet)

Своеобразный гибрид MJ- и SLS-технологий, когда деталь формируется по принципу струйной печати, а затем пропитывается восковым составом. Детали, полученные с помощью данной технологии, называют полиметилметакрилат (ПММА).

Итак, мы рассмотрели варианты получения мастер-модели, применяемой при литье металлов по выплавляемым выжигаемым моделям. Существуют и другие технологии (например, производство форм для прямой заливки или получения частей форм оснастки), но это тема следующей статьи.

От теории — к практике

«Диполь» является поставщиком 3D-оборудования для разных областей промышленности. В задачи компании входит не только поставка, пусконаладка, обучение персонала и сопровождение при работе с 3D-оборудованием, но и производственный аудит промышленной пригодности аддитивных решений в компании заказчика. Рассмотрим использование нашего 3D-оборудования на одном из предприятий для получения высокоточной отливки из алюминия по выжигаемой модели QC (SLA-технология компании Shining 3D, ведущего разработчики и производителя в направлении 3D-печати и сканирования, а также крупнейшего поставщика услуг по прототипированию).

Рис. 5. Изделие из материала Somos WaterShed 11120

Образцы для проведения испытаний были получены на SLA-принтере SH3D iSLA-450 PRO (зона построения 450×450×350 мм). Данная машина, оснащенная немецкой системой сканирования ScanLab, американским лазером и японской электроникой, позволяет с легкостью выполнять необходимые по качеству функциональные модели. Кроме того, широкий выбор материалов для этой машины позволяет получать детали с такими важными характеристиками, как термостойкость (до 268°), эластичность, повышенная прочность. В последнее время все чаще находят применение и биосовместимые материалы. Благодаря вышесказанному, стереолитографический 3D-принтер iSLA-450 PRO нашел применение практически во всех известных отраслях — автомобилестроении, авиастроении, приборостроении, кораблестроении, медицине, дизайне, маркетинге и многих других сферах деятельности. В нашем случае использовался Somos WaterShed 11120 (производства компании Dutch State Mines, DSM) — полупрозрачный материал, разработанный специально для получения прототипов (в том числе характеризуется низкой зольностью). Характеристики материала приведены в таблице 1.

Таблица 1. Характеристики материала Somos WaterShed 11120

Для изготовления выбрана несложная деталь с условным названием «крышка насоса». Было решено изготовить четыре образца с различными усадками под алюминий (для двух образцов была заложена усадка 1,8%, для двух дргуих — 2,4%.).

Рис. 6. Крышка насоса (QC)

Сначала детали были напечатаны, что заняло около 6 ч. На рис. 7 показаны напечатанные образцы. Точность напечатанных изделий составила 0,1 мм.

Рис. 7. Крышка насоса (QC) — два образца

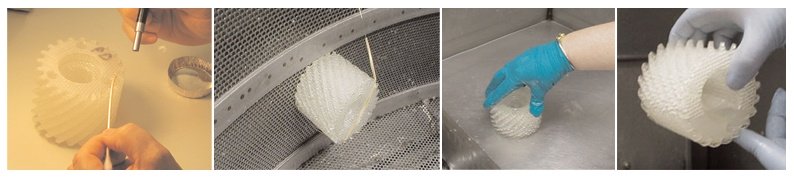

Далее детали промыли, продули воздухом через специальные технологические отверстия для удаления остатков материала, затем на 40 мин поместили в печь дополимеризации, чтобы придать им большую прочность. После этой процедуры готовые детали передали на литьевое производство для напайки на так называемое «дерево».

Рис. 8. Отмытый образец с поддержками

Процесс создания формы осуществляется по стандартным технологиям, описание которых можно опустить. Следует указать, что необходимо запаять все технологические отверстия (для этого предпочтительна смола с использованием УФ-устройства или восковая смесь).

Затем литниковая система припаивается к детали и крепится на стояк. В порядке эксперимента мы позволили себе использовать один стояк для одной детали. Применяемая оболочковая форма состояла из кварцевого песка и связующего состава на водной основе.

Дальнейший стандартный процесс литьевого производства состоит из следующих этапов:

- напайка литников и питателей (рис. 9);

Рис. 9. Напайка литников и питателей - создание литниковой системы (рис. 10);

Рис. 10. Создание литниковой системы - создание первых слоев оболочковой формы (рис. 11);

Рис. 11. Создание первых слоев оболочковой формы - сушка формы (рис. 12);

Рис. 12. Сушка формы - передача полученной формы на последующее выжигание (рис. 13).

Рис. 13. Передача полученной формы на последующее выжигание

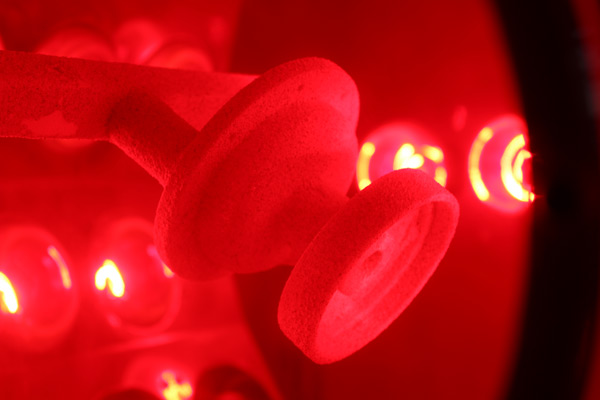

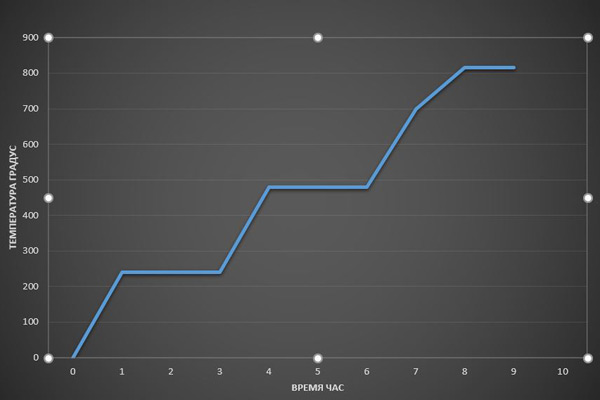

Выжигание модели — один из наиболее важных процессов. При этом следует максимально сократить время операции, чтобы исключить повреждение формы и обеспечить равномерное и полное выжигание материала. Для исполнения этих требований есть несколько рекомендаций. Важно помнить, что при изготовлении крупногабаритных деталей необходимо создавать технологические отверстия для удаления газов. Впрочем, эту процедуру можно проводить и при работе с небольшими деталями. Поскольку существует много факторов, влияющих на качество корки и зольность (общий объем, толщина стенок, плотность внутренней сетчатой структуры и т. д.), каждое производство со временем вырабатывает свои режимы работы. Считается, что оптимальной для выжигания фотополимера является температура 815–1000 °С. Зарубежные производители рекомендуют использовать автоклав, так как он дает более качественный и стабильный результат при небольших временных затратах. В нашем случае была печь с терморегулятором, при этом применялся так называемый полочный режим выжигания, с нагревом и без охлаждения (рис. 14).

Рис. 14. Схема выжигания

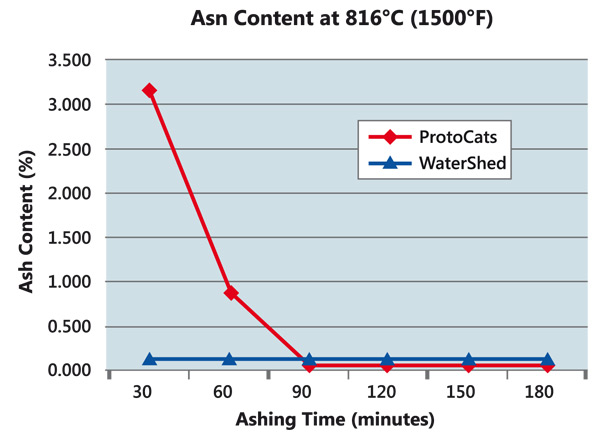

Существуют разнообразные режимы выжигания. Каждое производство определяет выбор конкретного режима, исходя из имеющихся технологий. Например, при использовании быстрого режима выжигания необходимо создать технологические отверстия для газоотведения. Мы использовали программируемую печь с длительным технологическим режимом (более 9 ч). Параллельно создаем еще пару оболочковых форм для работы. По технической спецификации наш материал обладает очень низкой зольностью (график технической спецификации демонстрирует зольность ниже 0,1%, рис. 15).

Рис. 15. График технической спецификации фотополимера

При разломе формы можно убедиться в действительной зольности (рис. 16, 17).

Рис. 16, 17. Минимальная зольность оболочковой формы

Как видно на фото, зольность действительно незначительная, поэтому на дальнейших этапах от ее остатков можно легко избавиться продуванием воздухом. Возможность уже на этапе отливки создать шероховатость меньше 3 мкм по Ra в некоторых ситуациях позволяет получать конечное изделие без дальнейшей постобработки. На рис. 18, 19 видно качество формы, которое можно получить при использовании надлежащих материалов и оборудования.

После выжигания образца форма отдается в прокалку и подготовку для заливки алюминия (заливка производится в разогретую форму).

Рис. 20. Отливка из алюминия

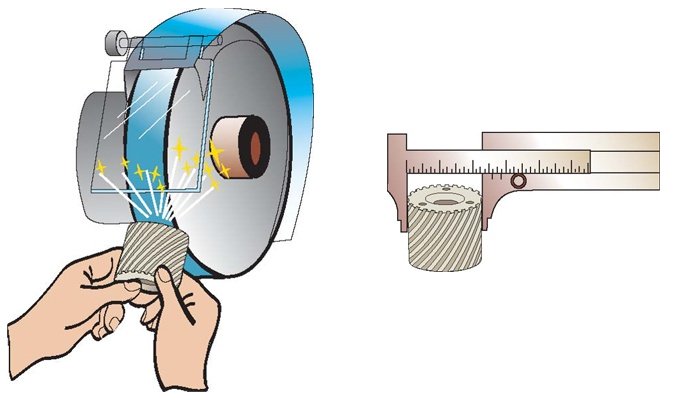

Полученную отливку необходимо сравнить с полученной 3D-моделью (без усадочного коэффициента). Для этого используется лазерный ручной 3D-сканер FreeScan X7. Трехмерное оборудование позволяет меньше чем за 1 ч получить информацию о поле отклонений, что очень удобно для понимания, по какому квалитету была получена отливка.

Подводя итоги проведенной работы, можно отметить следующие преимущества SLA-технологии (Shining 3D) и модели QC:

- Скорость. Готовую отливку из металла можно получить уже через 3–4 дня, что существенно сокращает дальнейший цикл создания изделия, позволяя в сжатые сроки перейти к его испытаниям, после чего либо внести необходимые правки, либо отправить изделие в тираж.

- Точность. Высокоточные промышленные 3D-принтеры позволяют получать отливки с очень высокой точностью, в нашей ситуации — третий квалитет точности (ГОСТ 26645-85).

- Качество поверхности внутренних каналов. Шероховатость конечной отливки составляет меньше 3 мкм по Ra, что позволяет избежать механической обработки в сложнодоступных местах.

Рис. 21. Промышленный 3D-принтер iSLA-450 Pro Shining3D

BonnFactory 6 апреля 2017

BonnFactory 6 апреля 2017