Коэффициент температурного расширения алюминиевых сплавов

Теплофизические свойства, состав и теплопроводность алюминиевых сплавов

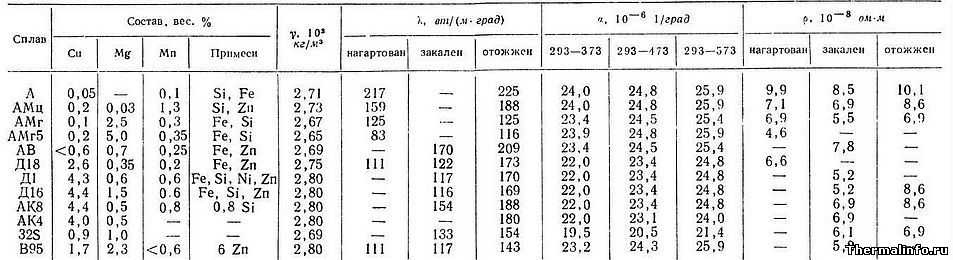

Теплофизические свойства алюминиевых сплавов АМц, АМг, Д16, АК и др.

В таблице представлены состав и теплофизические свойства алюминиевых сплавов для нагартованного, закаленного и отожженого состояний сплава:

- плотность сплавов, кг/м 3 ;

- коэффициент теплопроводности, Вт/(м·град);

- коэффициент линейного теплового расширения, 1/град;

- удельное электрическое сопротивление, Ом·м.

Теплофизические свойства представлены для следующих сплавов алюминия: А, АМц, АМг, Амг1, АМг5, АВ, Д18, Д1, Д16, АК8, АК4, 32S, В95. Свойства сплавов даны при комнатной температуре, за исключением коэффициента теплового расширения (КТР), который указан для интервалов температуры 20-100, 20-200 и 20-300°С.

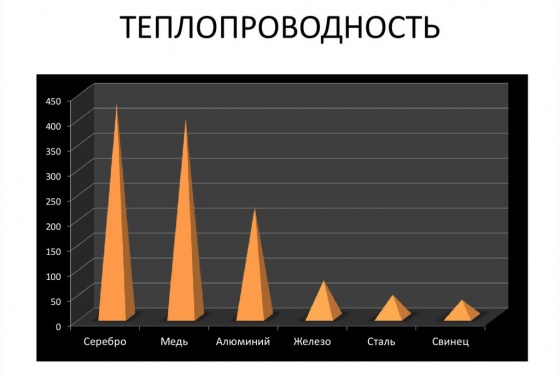

Теплопроводность алюминиевых сплавов

Представлена сводная таблица теплопроводности алюминиевых сплавов. В ней приведены значения теплопроводности распространенных алюминиевых сплавов (сплавы алюминия с кремнием, медью, магнием и цинком, литейные сплавы, дюралюминий) при различной температуре в диапазоне от 4 до 700К.

По данным таблицы видно, что теплопроводность алюминиевых сплавов в основном увеличивается с ростом температуры. Наибольшей теплопроводностью при комнатной температуре обладает такой сплав, как АД1 — его теплопроводность при этой температуре равна 210 Вт/(м·град). Более низкая теплопроводность свойственна в основном литейным алюминиевым сплавам, например АК4, АЛ1, АЛ8 и другим.

Температура в таблице в градусах Кельвина !

| Алюминиевый сплав | Температура, K | Теплопроводность алюминиевого сплава, Вт/(м·град) |

|---|---|---|

| АВ | 298…373…473…573 | 176…180…184…189 |

| АД1 нагартованный | 4…10…20…40…80…150…300 | 50…130…260…400…250…220…210 |

| АД31 закаленный, состаренный | 4…10…20…40…80…200…300…600 | 35…87…170…270…230…200…190…190 |

| АД33 | 300…373…473…573 | 140…151…163…172 |

| АД35 | 298…373…473…573 | 170…174…178…182 |

| АК4 | 300…500…600…700 | 145…160…170…170 |

| АК6 закаленный, состаренный | 20…77…223…293…373…473…573…673 | 35…90…192…176…180…184…184…189 |

| АК8 закаленный, состаренный | 20…40…80…150…300…573…673 | 50…72…100…125…160…180…180 |

| АЛ1 | 300…400…600 | 130…140…150 |

| АЛ2 | 20…77…293 | 10…18…160 |

| АЛ4 | 300…473…673 | 150…160…155 |

| АЛ5 | 300…473…573 | 160…170…180 |

| АЛ8 | 300…473…673 | 92…100…110 |

| АМг1 | 298…373…473…573…673 | 184…188…192…188…188 |

| АМг2 | 4…10…20…40…80…150…300…373…473…573…673 | 4,6…12…25…49…77…100…155…159…163…164…167 |

| АМг3 | 20…77…90…203…293 | 41…86…89…123…132 |

| АМг5 отожженный | 10…20…40…80…150…300…473…673 | 10…20…40…66…92…130…130…150 |

| АМг6 | 20…77…173…293 | 13…43…75…92 |

| АМц нагартованный | 4…10…20…40…80…150…300…473…573…673 | 11…28…58…110…140…150…180…180…184…188 |

| В93 | 300…473…673 | 160…170…160 |

| В95 | 300…473…673 | 155…160…160 |

| ВАД1 | 20…80…300 | 30…61…160 |

| ВАЛ1 | 300…473…673 | 130…150…160 |

| ВАЛ5 | 300…573…673 | 150…160…160 |

| ВД17 | 300…673 | 130…170 |

| Д1 | 298…373…473…573…673 | 117…130…150…172…176 |

| Д16 закаленный, состаренный | 10…20…40…80…150…300…373…473…573 | 9…19…37…61…90…120…130…146…163 |

| Д20 закаленный, состаренный | 20…40…80…150…300…373…473…573…673 | 27…38…61…85…140…142…147…155…160 |

| Д21 | 298…373…473…573 | 130…138…151…168 |

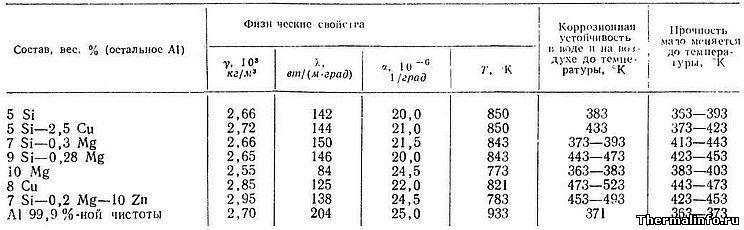

Свойства сплавов алюминия с кремнием, медью, магнием и цинком

В таблице представлены состав и следующие теплофизические свойства алюминиевых сплавов:

- плотность сплавов, кг/м 3 ;

- коэффициент теплопроводности, Вт/(м·°С);

- коэффициент линейного теплового расширения, 1/град;

- коррозионная устойчивость в воде и на воздухе;

- температура изменения прочности.

Плотность, теплопроводность и коэффициент линейного теплового расширения сплавов представлены в зависимости от температуры в интервале от 500 до 660°С. Плотность алюминиевых сплавов с кремнием и цинком наиболее высока. Из легких сплавов можно отметить сплавы, содержащие магний.

Следует отметить, что наибольшей коррозионной устойчивостью в воде и на воздухе обладают алюминиевые сплавы с высоким содержанием меди — они устойчивы к коррозии до температуры 200…250°С. Такие сплавы также обладают высокими прочностными характеристиками.

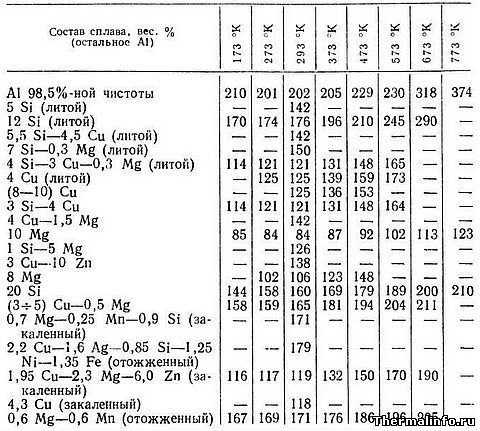

Теплопроводность алюминиевых сплавов в зависимости от температуры

В таблице представлены состав алюминиевых сплавов и коэффициент их теплопроводности в диапазоне температуры от 173 (-100°С) до 773К (500°С). По данным таблицы видно, что чем больше содержится алюминия в сплаве, тем выше его теплопроводность. При нагревании алюминиевых сплавов, их теплопроводность, как правило, увеличивается.

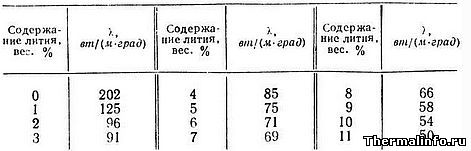

Теплопроводность сплава алюминия с литием

Даны значения коэффициента теплопроводности сплава алюминия с литием при комнатной температуре. Теплопроводность указана в зависимости от содержания лития в сплаве по массе (от 0 до 11%). Необходимо отметить, что увеличение процентного содержания лития приводит к уменьшению теплопроводности сплава.

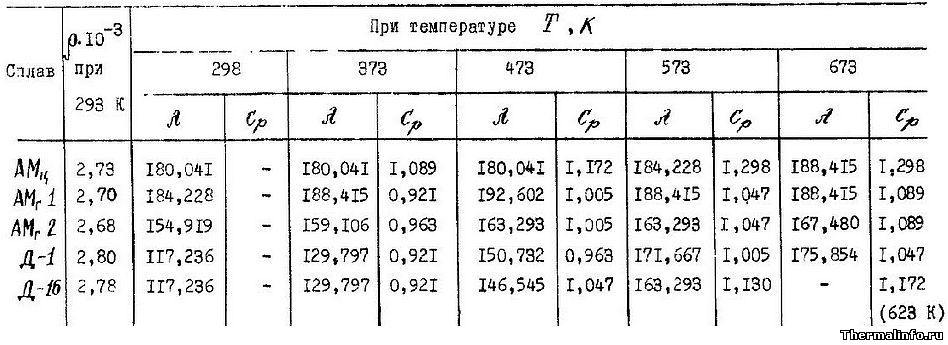

Плотность, теплопроводность, теплоемкость алюминиевых сплавов Амц, Амг1, Амг2, Д1, Д16

Представлены значения плотности (при температуре 293К), коэффициента теплопроводности, Вт/(м·°С), и удельной (массовой) теплоемкости, кДж/(кг·°С) некоторых алюминиевых сплавов в зависимости от температуры (свойства даны при температурах 25, 100 , 200, 300, 400 °С).

В таблице указана плотность, теплопроводность, теплоемкость следующих сплавов алюминия: Амц, Амг1, Амг2, Д1, Д16. Следует отметить, что плотность алюминиевых сплавов примерно одинаковая, но немного выделяется такой сплав алюминия, как Д-1 — его плотность равна 2800 кг/м 3 .

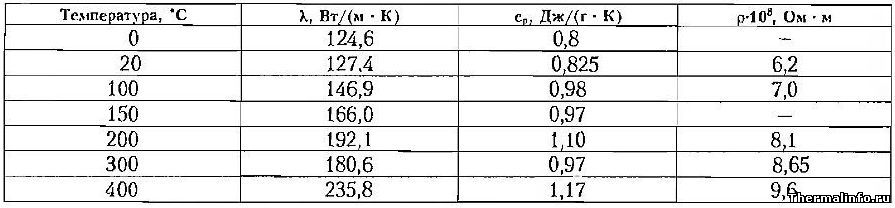

Теплопроводность, теплоемкость и удельное сопротивление сплава 1151Т

В таблице представлены значения коэффициента теплопроводности, Вт/(м·град), удельной (массовой) теплоемкости, кДж/(г·град)

и удельного сопротивления алюминиевого сплава 1151Т.

Свойства алюминиевого сплава 1151Т даны в зависимости от температуры (в интервале от 0 до 400 °С). По данным таблицы видно, что теплопроводность этого сплава увеличивается при нагревании, однако в районе температуры 200°С имеет место некоторое ее снижение с последующим ростом. Такой же характер изменения свойственен и удельной теплоемкости сплава 1151Т. Удельное электрическое сопротивление рассматриваемого сплава увеличивается по мере роста его температуры.

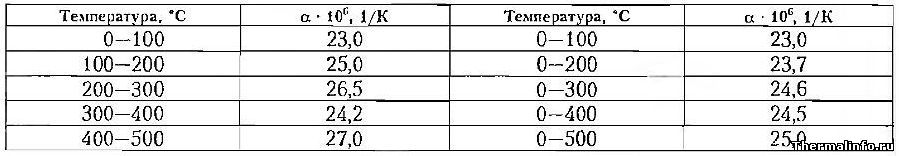

Температурные коэффициенты линейного расширения (КТР) сплава 1151Т

В таблице представлены значения температурных коэффициентов линейного расширения (КТР) алюминиевого сплава 1151Т.

Коэффициенты линейного расширения алюминиевого сплава 1151Т даны в зависимости от температуры (в интервале от 0 до 500 °С). При высоких температурах КТР сплава 1151Т увеличивается.

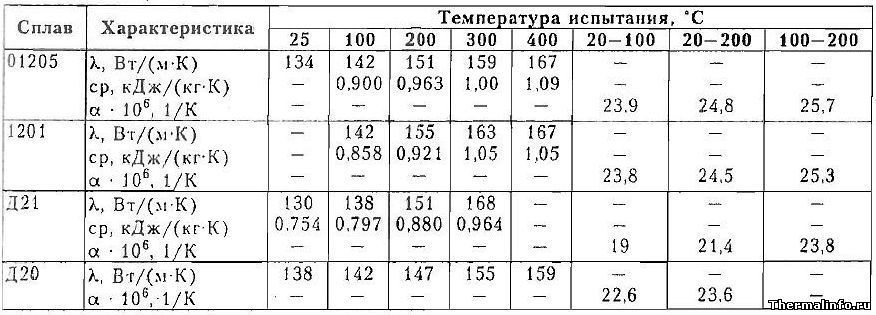

Теплофизические свойства алюминиевых сплавов системы Al-Cu-Mn

В таблице представлены теплофизические свойства алюминиевых сплавов, содержащих медь и марганец. рассмотрены такие сплавы, как сплав 01205, 1201, Д21, Д20. Свойства сплавов представлены в зависимости от температуры в диапазоне от 25 до 400°С. Из рассмотренных сплавов наиболее теплопроводным является сплав Д20, с теплопроводностью 138 Вт/(м·град) при температуре 25°С.

Даны следующие теплофизические свойства сплавов:

- коэффициент теплопроводности, Вт/(м·град);

- удельная (массовая) теплоемкость, кДж/(кг·град);

- коэффициент линейного теплового расширения, 1/град.

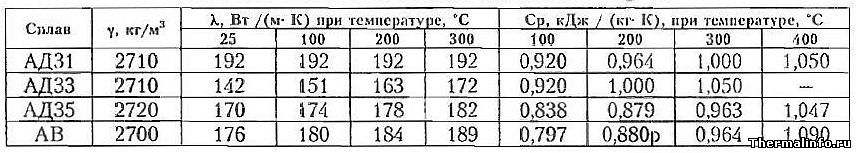

Теплофизические свойства алюминиевых сплавов системы Al-Mg-Si

В таблице представлены следующие теплофизические свойства сплавов алюминия с магнием и кремнием:

- плотность, кг/м 3 ;

- коэффициент теплопроводности, Вт/(м·°С);

- удельная теплоемкость, кДж/(кг·°С).

Свойства представлены в зависимости от температуры в интервале от 25 до 400°С. Даны свойства следующих сплавов: АД31, АД33, АД35, АВ. Следует отметить, что удельная теплоемкость сплавов увеличивается при нагревании.

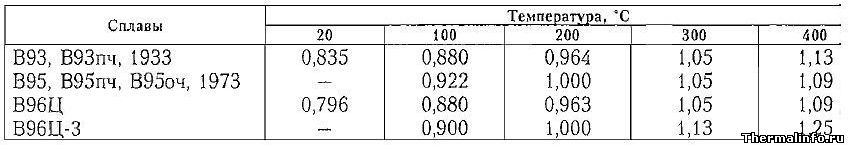

Удельная теплоемкость высокопрочных сплавов алюминия В93, сплав 1933, В95, сплав 1973, В96 и др.

Указана массовая теплоемкость кДж/(кг·°С) при температуре от 20 до 400°С следующих сплавов: В93, В93пч, сплав 1933, В95, В95пч, В95оч, сплав 1973, В96Ц, В96Ц-3. С ростом температуры сплава его теплоемкость увеличивается.

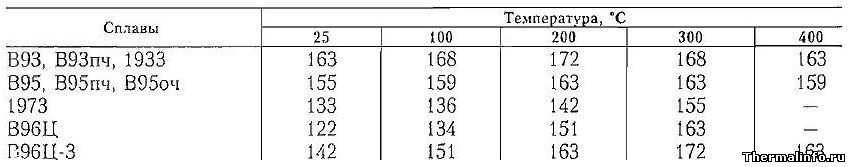

Теплопроводность высокопрочных сплавов алюминия В93, сплав 1933, В95, сплав 1973, В96 и др.

В таблице приведены значения теплопроводности в размерности Вт/(м·град) в зависимости от температуры (интервал от 25 до 400°С) следующих алюминиевых сплавов: В93, В93пч, сплав 1933, В95, В95пч, В95оч, сплав 1973, В96Ц, В96Ц-3. Наиболее теплопроводными, по данным таблицы, являются сплавы В93, В93пч, сплав 1933, имеющие значение теплопроводности 163 Вт/(м·град) при температуре 25°С.

Источники:

1. Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.:Энергоатомиздат, 1991. — 1232 с.

2. Чиркин В.С. Теплофизические свойства материалов ядерной техники.

3. В.М. Белецкий, Г.А. Кривов. Алюминиевые сплавы (состав, свойства, технология, применение). Справочник. Под общей ред. академика РАН И.Н. Фридляндера — К.: «Коминтех», 2005. — 365 с.

4. Богданов С.Н., Бурцев С.И., Иванов О.П., Куприянова А.В. Холодильная теника. Кондиционирование воздуха. Свойства веществ: Справ./ Под ред. С.Н. Богданова. 4-е изд., перераб. и доп. — СПб.: СПбГАХПТ, 1999.- 320 с.

Справочник по алюминиевым сплавам

| ХИМИЧЕСКИЙ СОСТАВ АЛЮМИНИЕВЫХ СПЛАВОВ | ||||||||||||

| Al | Mg | Mn | Cu | Zn | Fe | Si | Ti | Be | Cr | Ni | Примеси | |

| АМг2 | 95.3 — 98 | 1.8 — 2.8 | 0.2 — 0.6 | до 0.1 | до 0.2 | до 0.4 | до 0.4 | до 0.1 | прочие, каждая 0.05; всего 0.1 | |||

| АМг5 | 91.9 — 94.68 | 4.8 — 5.8 | 0.5 — 0.8 | до 0.1 | до 0.2 | до 0.5 | до 0.5 | 0.02 — 0.1 | 0.0002 — 0.005 | |||

| АМг6 | 91.1 — 93.68 | 5.8 — 6.8 | 0.5 — 0.8 | до 0.1 | до 0.2 | до 0.4 | до 0.4 | 0.02 — 0.1 | 0.0002 — 0.005 | |||

| АМц | 96.35 — 99 | до 0.2 | 1 — 1.6 | до 0.15 | до 0.1 | до 0.7 | до 0.6 | до 0.2 | ||||

| АМцС | 97.35 — 98.6 | до 0.05 | 1 — 1.4 | до 0.1 | до 0.1 | 0.25 — 0.45 | 0.15 — 0.35 | до 0.1 | ||||

| В95 | 86.2 — 91.5 | 1.8 — 2.8 | 0.2 — 0.6 | 1.4 — 2 | 5 — 7 | до 0.5 | до 0.5 | до 0.05 | 0.1 — 0.25 | |||

| Д16 | 90.8 — 94.7 | 1.2 — 1.8 | 0.3 — 0.9 | 3.8 — 4.9 | до 0.3 | до 0.5 | до 0.5 | до 0.1 | до 0.1 | |||

| АК4 | 91.2 — 94.6 | 1.4 — 1.8 | до 0.2 | 1.9 — 2.5 | до 0.3 | 0.8 — 1.3 | 0.5 — 1.2 | до 0.1 | 0.8 — 1.3 | |||

| АК4-1 | 92.05 — 96.08 | 1.4 — 1.8 | до 0.2 | 1.9 — 2.5 | до 0.3 | 0.8 — 1.3 | до 0.35 | 0.02 — 0.1 | 0.8 — 1.3 | |||

| АК6 | 93.3 — 96.7 | 0.4 — 0.8 | 0.4 — 0.8 | 1.8 — 2.6 | до 0.3 | до 0.7 | 0.7 — 1.2 | до 0.1 | до 0.1 | |||

| АД31 | 97.25 — 99.3 | 0.4 — 0.9 | до 0.1 | до 0.2 | до 0.5 | 0.3 — 0.7 | до 0.15 | |||||

| МЕХАНИЧЕСКИЕ СВОЙСТВА АЛЮМИНИЕВЫХ СПЛАВОВ ПРИ Т=20 o С | |||||||

| Сортамент | Предел кратковременной прочности (временное сопротивление), МПа | Предел пропорциональности (предел текучести для остаточной деформации), МПа | Относительное удлиннение при разрыве, % | Относитель-ное сужение при разрыве,% | Ударная вязкость, кДж / м2 | Твердость по Бриннеллю, МПа | |

| АМг2 | Пруток отожжен. | 190 | 80 | 25 | 65 | 900 | 450/600 — нагартованный |

| АМг3 | Лист отожжен. | 230 | 120 | 25 | 400 | 450 | |

| АМг5 | 300 | 130 | 23 | 42 | 400 | 650 | |

| АМг6 | Профили горячекатан. | 355 | 190 | 19.5 | 650 | ||

| АМц | Пруток | 170 | 110 | 18 | 65 | 300 — отожженый/550 — нагартованный | |

| Лист отожжен. | 110 | 60 | 25 | ||||

| В95 | Лист | 520 | 440 | 14 | 1250/1500 после закалки и старения | ||

| Трубы | 500-520 | 380-410 | 5 — 7 | ||||

| Д16 | 470 | 300 | 19 | 420/1050 после закалки и старения | |||

| АК4 | Поковки | 360 | 260 | 3 | 1000/1200 после закалки и старения | ||

| АК4-1 | Лист | 380 | 310 | 6 | 200 | 1090 — 1170 | |

| Профили | 400 | 330 | 8 | ||||

| АК6 | Штамповка | 447 | 378 | 12.5 | 190 | 950 — 1000 | |

| АД31 | Пруток | 250 | 210 | 13 | 500 | 800 | |

| ФИЗИЧЕСКИЕ СВОЙСТВА АЛЮМИНИЕВЫХ СПЛАВОВ | |||||||

| Т, температура, Град. | Ex10 -5 ,модуль упругости первого рода, МПА | αх10 6 , коэффициент температурного (линейного) расширения, 1/Град | λ,коэффициент теплопроводности (теплоемкость материала) , Вт/(м·град) | ρ,плотность, кг/м 3 | С,удельная теплоемкость материала, Дж/(кг·град) | Rх10 9 , удельное электросопро-тивление, Ом·м | |

| АМг2 | 20 | 0.71 | 2680 | 47.6 | |||

| 100 | 24.2 | 159 | 963 | ||||

| 200 | 27.6 | ||||||

| АМг3 | 20 | 0.71 | 2670 | 49.6 | |||

| 100 | 23.5 | 151 | 880 | ||||

| АМг5 | 20 | 0.71 | 2650 | 64 | |||

| 100 | 126 | 922 | |||||

| АМг6 | 20 | 0.71 | 2640 | 67.3 | |||

| 100 | 24.7 | 122 | 922 | ||||

| АМц | 20 | 0.71 | 2730 | 34.5 | |||

| 100 | 23.2 | 180 | 1090 | ||||

| 200 | 25 | ||||||

| В95 | 20 | 0.74 | 2850 | ||||

| 100 | 23.2 | ||||||

| Д16 | 20 | 0.72 | 2800 | ||||

| 100 | 22.9 | 130 | 922 | ||||

| АК4 | 20 | 0.72 | 180 | 2770 | |||

| 100 | 22 | ||||||

| АК4-1 | 20 | 0.72 | 2800 | 55 | |||

| 100 | 20.8 | 146 | 797 | ||||

| АК6 | 20 | 0.72 | 2750 | 41 | |||

| 100 | 21.4 | 180 | 838 | ||||

| АД31 | 20 | 0.71 | 2710 | 34.4 | |||

| 100 | 23.4 | 188 | 921 | ||||

Марка сплава Описание Деформируемый сплав, основной легирующий элемент -марганец Для раскисления, производства ферросплавов, алюминотермии (магния, не более 3,0) Для раскисления, производства ферросплавов, алюминотермии (магния, не более 0,1) Для раскисления, производства ферросплавов, алюминотермии (магния, не более 3,0 %) Сплавы на основе системы алюминий-кремний-магний (кремния 10-13%) Для изготовления чушек, фасонных отливок литьем под давлением Литейные алюминиевые сплавы — высокое содержание кремния Силумин в чушках используется в машиностроении, а также для изготовления изделий пищевой промышленности Литейные алюминиевые сплавы — высокое содержание меди (более 1,5%) Литейные алюминиевые сплавы с- низкое содержание меди (до 1,5%) Детали самолетов, приборов, корпусы помп, карбюраторов, и работающие при температуре не выше 200° С АК8м, АК9м2, АК9ч, АК7п Сплавы на основе системы алюминий-кремний-магний АМг2, АМг3, АМг5, АМг6 Деформируемые алюминиевые сплавы с высоким содержанием магния А0, А5, А7, АД0, АД1 Алюминий чистый, нелегированный Алюминиевый деформируемый сплав с высоким содержанием меди, магния Деформируемые алюминиевые сплавы — повышенное содержание магния (до 1,8%) Сплавы алюминиевые деформируемые — повышенное содержание магния Алюминиевый деформируемый сплав — высокое содержание меди, магния Группа судостроительных сплавов, содержащая небольшое количество циркония © 2021г. ООО «Компания Экопроект» Инженеру про алюминиевые сплавыПлотность алюминияНаиболее привлекательным для инженеров физическим свойством алюминия является его плотность 2,7 г/см 3 , что составляет всего лишь треть от плотности сталей.

Коррозионная стойкость алюминияВторым по важности свойством является его хорошая коррозионная стойкость, хотя алюминий с точки зрения химии и не слишком благородный металл. Все это потому, что «свежий» алюминий (и алюминиевые сплавы) реагирует с кислородом и водяным паром в воздухе с образованием тонкой, плотной оксидной пленки, которая защищает нижележащий металл от дальнейшего взаимодействия с окружающей средой. Поэтому технический алюминий и большинство его сплавов без легирования медью показывают очень хорошее сопротивление коррозии в жидкостях с рН в кислотном интервале от 5 до 8, которому соответствуют и большинство атмосферных условий окружающей среды.

Температурное расширение алюминияЛинейное температурное расширение алюминия и его сплавов составляет 24·10 -6 на 1 градус Цельсия – в два раза больше чем у сталей. Это необходимо учитывать во многих конструкциях, в которых необходимо обеспечивать свободное температурное расширение элементов. При ограничении температурного расширение (или сжатия) в алюминиевом элементе из-за более низкого модуля упругости возникают напряжения, величина которых составляет 2/3 от напряжений, которые возникли бы в аналогичном стальном элементе. Модуль упругости алюминияМодуль упругости алюминия – 70000 МПа, только треть от модуля упругости сталей. Это влечет за собой существенные последствия для геометрии конструкции, так как прогибы балок, несущая способность колонн, т.е. их боковое выпучивание или местное выпучивание прямо зависят от модуля упругости.

Жесткость алюминиевых профилейВо многих строительных конструкциях критическим параметром профилей является их жесткость. Если стальной профиль заменять на алюминиевый с сохранением его жесткости, то утолщать в три раза все стенки не совсем экономично, так как алюминий легче стали как раз в те же три раза. Однако облегчение конструкций за счет применения алюминия – это естественное стремление, как по физическим, так и по экономическим причинам. При проектировании балок есть практичное и проверенное правило: увеличивайте все размеры кроме ширины в 1,4 раза и получите поперечное сечение с моментом инерции почти в три раза больше. Тогда для профиля с той же жесткостью (Е · I) сэкономите около 50 % веса. При этом в некоторой степени компенсируется потеря жесткости в отношении бокового выпучивания. С учетом того, что часто стандартные стальные профили являются весьма не оптимальными, можно сэкономить и больше чем 50 % веса. Это хорошо видно из рисунков 5 и 6. Если нет ограничений по высоте, и боковое выпучивание не является конструкционным параметром, то можно сэкономить до 60 % веса. Если жесткость элемента не важна, а прочность стали близка к прочности алюминиевого сплава, то экономия может быть и до 70 %, но это уже окончательный предел возможной экономии веса.

Это приводят ко второму важному моменту. Если момент инерции профиля увеличивается в три раза при увеличении высоты профиля только в 1,4 раза, то момент сопротивления сечения увеличится соответственно в 3:1,4=2,1 раза. Поэтому напряжения в алюминиевой балке по сравнению со стальной будут в два с лишним раза меньше. Теперь понятно, почему конструктору не надо сразу «хвататься» за высокопрочные алюминиевые сплавы, и почему менее легированные алюминиевые сплавы 6060 и 6063 (АД31) настолько популярны. Нагрев алюминияКак и у других металлов прочность алюминия с повышением температуры снижается. До некоторых температур это явление обратимо, то есть после охлаждения материал возвращается к тем же свойствам, что и до нагрева. До температуры около 80 °С падением прочности можно пренебречь для всех сплавов и состояний. Выше 80 °С некоторые конструкторские ситуации могут потребовать учета эффекта ползучести.

Термически упрочненные сплавы начинают терять прочность при температурах выше 110 °С, причем степень этого явления зависит от длительности нагрева. Сплавы, не упрочняемые термической обработкой, в нагартованных состояниях начинают терять прочность при температурах выше 150 °С и также в зависимости от длительности нагрева. После нагрева термически не упрочняемых сплавов в отожженном состоянии «О» необратимой потери прочности не происходит. Считается, что короткий нагрев термически упрочненных алюминиевых профилей до температуры 180-200 °C в течение 10-15 минут, который происходит при «оплавлении» порошковых красок, не приводит к серьезной потере прочности. Сварка алюминиевых сплавовНамного серьезней является потеря прочности алюминиевых сплавов при сварке. Здесь температура поднимается настолько высоко из-за локального плавления, что падение прочности вблизи сварного шва надо обязательно принимать во внимание. Термически не упрочняемые сплавы теряют всю свою прочность, полученную при нагартовке, и возвращаются к отожженному состоянию «О». Термически упрочняемые алюминиевые сплавы в состоянии Т6 теряют приблизительно 40 % их прочности (рисунок 8) за исключением сплава 7020, который теряет только 20 %. Все эти сплавы не доходят до состояния полного отжига, поскольку неизбежен определенный эффект закалки при охлаждении шва. Требования к прочностным характеристикам материала в зоне сварного шва устанавливают и контролируют по результатам испытаний образцов.

Рисунок 8 – Влияние нагрева при сварке на прочность

Температурные воздействия на конструкции – Часть 2: ТермомеханикаВведение В этой части рассмотрены теоретические основы температурных воздействий на конструкции с точки зрения классической механики материалов. В предыдущей части 1 рассмотрены особенности учета температурных воздействий при проектировании конструкций зданий по российскому своду правил СП 20.13330.2011 (СНиП 2.01.07-85). В части 3 представлены примеры температурных воздействий на простые конструкции – балки с различными условиями закрепления. 1. Теоретические основы температурных воздействий на материалы1.1. Температурное расширение-сокращениеИзменения температуры вызывают расширение или сокращение конструкционных материалов, в результате чего в них возникают температурные деформации и температурные напряжения. Простая иллюстрация температурного расширения показана на рисунке 2.1, где брусок материала не закреплен и поэтому имеет возможность свободно расширяться [1].

Рисунок 2.1 – Брусок материала под воздействием увеличения температуры [1] Когда этот брусок нагревается, каждый элемент материала подвергается температурным деформациям по всем направлениям, и, соответственно, размеры бруска увеличиваются также во всех направлениях. Если взять угол А за точку отсчета и дать стороне АВ возможность сохранять свое исходное направление, то брусок примет форму, которая показана штриховыми линиями. Для большинства конструкционных материалов температурная деформация εT является пропорциональной изменению температуры ΔT, то есть εT = α·ΔT, (1) где α – свойство материала, которое называется коэффициентом температурного расширения. Согласно принятому в мире «знаковому соглашению» температурное расширение считается положительным, а температурное сокращение – отрицательным [1, 2]. 1.2. Коэффициент температурного расширения конструкционных материаловПоскольку деформация является безразмерной величиной, этот коэффициент температурного расширения имеет размерность, обратную изменению температуры. В системе СИ размерность αТ может выражаться как 1/К (величина обратная единице СИ Кельвин) или 1/ºС (величина обратная градусу Цельсия). Величина αТ является одинаковой в обоих случаях, так как изменение температуры является численно одинаковым как в градусах Кельвина, так и в градусах Цельсия. Удобно представлять величину коэффициента температурного расширения в единицах 10 -6 /ºС или мкм/м·ºС. Последний вид особенно удобен – он наглядно показывает насколько микрометров удлиняется один метр материала при увеличении температуры на один градус температуры. Информация о коэффициентах температурного расширения некоторых конструкционных материалов представлена в таблице 1. Таблица 2.1 — Коэффициент температурного расширения конструкционных материалов [1]

1.3. Коэффициент температурного расширения алюминиевых сплавовКоэффициенты температурного расширения основных алюминиевых сплавов, которые применяются в строительстве, показаны в таблице 2. Таблица 2.2 — Коэффициент температурного расширения строительных алюминиевых сплавов [3]

Из таблицы 2.2 видно, что коэффициенты температурного расширения различных алюминиевых сплавов различаются незначительно. Поэтому в своде правил СП 128.13330.2012 (СНИП 2.03.06-85) для расчетов алюминиевых конструкций в интервале температуры от минус 70 ºС до 100 ºС для всех применяемых в строительстве алюминиевых сплавов применяется коэффициент температурного расширения 0,23·10 -4 1/ºС [4]. В европейском стандарте EN 1991-1-5 величина расчетного коэффициента температурного расширения составляет 24·10 -6 1/ºС [5]. 1.4. Температурные напряженияЧтобы продемонстрировать относительную важность температурных напряжений, можно сравнить температурные напряжения с напряжениями, которые возникают при силовом нагружении [1]. Предположим, что мы имеем брус, который нагружен силами в осевом направлении с продольными деформациями, которые даются равенством где σ – напряжение, а Е – модуль упругости. Далее предположим, что мы имеем идентичный брусок, которые подвержен изменению температуры ΔT. Это означает, что этот брусок имеет температурные деформации согласно равенства (1). Приравнивание этих двух видов деформаций дает уравнение σ = Е·α·ΔT (3) Вычислим осевое напряжение σ, которое дает такие же деформации, как и изменение температуры ΔT в стержнях из алюминиевого сплава и строительной (малоуглеродистой) стали при увеличении их температуры на 50 ºС. Для алюминиевого стержня (α = 23·10 6 , Е = 70000 Н/мм 2 ): σ = 70000·23·10 -6 ·50 = 80,5 Н/мм 2 Для стержня из малоуглеродистой стали (α = 12·10 6 , Е = 210000 Н/мм 2 ): σ = 210000·12·10 -6 ·50 = 126 Н/мм 2 Отметим известный факт, что при одинаковом изменении температуры температурные напряжения в алюминиевом стержне составляют только 2/3 от величины температурных напряжений в стальном стержне. Так происходит потому, что величина температурных напряжений зависит от произведения модуля упругости и коэффициента температурного расширения (см. формулу (3)). Поэтому, хотя коэффициент температурного расширения алюминия в два раза больше, чем у стали, но модуль упругости алюминия в три раза меньше, чем у стали. Как видно из приведенных выше расчетов, температурные напряжения могут достигать величин, сравнимых с напряжениями от механических нагрузок. Поэтому термические воздействия на конструкции зданий необходимо учитывать наряду с другими нагрузками, как того и требуют нормативные документы [4, 5]. 1.5. Температурные перемещенияВернемся к бруску материала, показанного на рисунке 1 [1]. Предполагаем, что материал бруска является гомогенным и изотропным, то есть механические свойства материала бруска являются одинаковыми во всем его объеме. Кроме того, предполагаем, что изменение температуры ΔT является однородным, то есть одинаковым, по всему бруску. При таких условиях мы можем вычислить увеличение любого размера бруска путем умножения первоначального размера на температурную деформацию. Например, если один из размеров бруска составляет L, то этот размер увеличиться на величину δТ = εT· L= α·ΔT·L (4) Уравнение (4) можно применять для вычисления изменений длин элементов конструкций после однородного нагрева, например, удлинение призматического стержня на рисунке 2.2. Поперечные размеры стержня также изменятся, но эти изменения не показаны на рисунке 2.2, так как обычно они не оказывают влияния на осевые силы, которые передаются этим стержнем. Рисунок 2.2 – Увеличение длины призматического стрежня Оценим удлинение незакрепленных алюминиевого и стального стержней длиной 3 м при увеличении их температуры на 50 ºС. Для алюминиевого стержня: δТ = α·ΔT·L = 23·10 -6 ·50·3000 = 3,5 мм Для стержня из малоуглеродистой стали: δТ = α·ΔT·L = 12·10 -6 ·50·3000 = 1,8 мм При рассмотрении выше температурных деформаций предполагалось, что конструкция не имеет ограничений для своих перемещений, что позволяло ей расширяться или сокращаться совершенно свободно. Такие условия возникают, например, когда объект лежит на гладкой поверхности, на которой не возникает трения [1]. В таких случаях при однородном нагреве всего объекта в целом не возникает напряжений, хотя неоднородные изменения температуры могут вызывать внутренние температурные напряжения. Однако многие конструкции имеют опоры, которые препятствуют свободному расширению и сокращению их размеров. Поэтому в них развиваются температурные напряжения даже, если изменение температуры является однородным по всей конструкции. 1.6. Температурные деформации в статически определимых конструкцияхРассмотрим ферму АВС из двух стержней, показанную на рисунке 2.3. Предположим, что температура стержня АВ изменилась на ΔТ1, а стержня ВС – на ΔТ2. Поскольку эта ферма является статически определимой, то оба стержня могут свободно удлиняться или укорачиваться, давая в результате перемещение соединения В. Однако в этом случае температурные напряжения в стержнях, а также реакции в опорах, отсутствуют.

Рисунок 2.3 – Статически определимая ферма Это заключение справедливо в целом для всех статически определимых конструкций, а именно: однородное изменение температуры в элементах конструкции вызывают температурные деформации (и соответствующие изменения длин элементов) без возникновения соответствующих температурных напряжений [1, 2]. 1.7. Температурные деформации в статически неопределимых конструкцияхСтатически неопределимыми конструкциями называются конструкции, у которых число реакций превышает число уравнений статического равновесия. В отличие от статически определимых конструкций при расчете таких конструкций принимаются во внимание прогибы [1, 2]. В статически неопределимой конструкции температурные напряжения могут возникать или не возникать в зависимости от особенностей конструкции и особенностей температурных изменений. Чтобы проиллюстрировать некоторые из таких возможностей, рассмотрим статически неопределимую ферму, показанную на рисунке 2.4.

Рисунок 2.4 — Статически неопределимая ферма Опоры этой конструкции позволяют узлу D двигаться горизонтально. Поэтому, когда вся ферма однородно нагревается, в ней не возникает температурных напряжений. Все элементы увеличиваются в длине пропорционально своим первоначальным длинам, а вся ферма в целом становится немного больше в размерах. Однако, если некоторые из стержней нагреваются, а другие – нет, то возникают температурные напряжения, так как статически неопределимое расположение стержней препятствует их свободному расширению. Заключение1) Изменение температуры элементов конструкции вызывает в них температурные деформации. Температурные напряжения возникают только в статически неопределимых конструкциях. 2) Однородный нагрев алюминиевого стержня на 50 ºС способен при жестком закреплении концов стержня вызывать значительные температурные напряжения. При таком нагреве удлинение стержня со свободными концами составляет 3,5 мм. Источники: 1. James M. Gere & Barry J. Goodno — Mechanics of Materials, 2009 2. Тимошенко С.П., Гере Дж. – Механика материалов, М.: Мир, 1976 3. Aluminum and Aluminum Alloys / ed. J.R. Davis, ASM International, 1993 4. СП 128.13330.2012 (СНИП 2.03.06-85) Алюминиевые конструкции 5. EN 1991-1-5 Еврокод 1: Воздействия на сооружения. Часть 1-5. Основные воздействия. Температурные воздействия ООО «Алюком» Тел.: +7 (495) 268 0444 Производство и склад: Калужская обл., г. Малоярославец, ул. Калужская, 64. Теплопроводность алюминиевых сплавов

Теплопроводностью называется свойство передавать энергию от нагреваемого участка материала к более холодному участку. Показатель учитывается при расчетах в изготовлении различных сплавов. Сведения о показателе теплопроводностиПроцесс передачи тепла в теле любого вещества происходит между атомными и молекулярными связями материала, в которых температурный режим неравномерный. От чего зависит проводимость тепла Алюминий вступая в реакцию с кислородом, образовывает оксидную плёнку на поверхности. Последняя предохраняет металл от дальнейшего окисления. Прочность алюминия в чистом виде невысокая, поэтому для производства готовых изделий, технология литья используется крайне редко. Как правило это разливного вида чушки, изготавливаемы е для дальнейшего проката и ковки. Теплопроводность алюминиевых сплавовПродукция из алюминиевых сплавов делится по видам технологического цикла: Сведения о теплопроводности указаны в справочной литературе, но основными критериями оценки будут: После проведения анализа, несложно установить коэффициент зависимости теплопроводности от температуры металла. Какие алюминиевые сплавы обладают большей теплопроводностью Таблица по теплопроводности: Проводимость тепла увеличивается с ростом температуры. Сплав АД1 отличается большей теплопроводностью. Используется для производства профилей, штамповок, слитков и другой аналогичной продукции. Наивысшая теплопроводность алюминиевых сплавов в обычных условиях отмечается у алюминиевого сплава АД1 — теплопроводность при 20 0С — равняется 210 Вт/(м•град). Самая низкая теплопроводность алюминиевых сплавов зафиксирована у литейных сплавов АК4, АЛ1, АЛ8. Определение коэффициента линейного р асширения алюминиево-кремниевых сплавов Текст научной статьи по специальности « Химические технологии»Аннотация научной статьи по химическим технологиям, автор научной работы — Крушенко Генрих ГавриловичУстановлено влияние температуры нагрева на величину коэффициента линейного расширения алюминиево-кремниевых сплавов (5. 40 % Si). Его величина определяет, насколько могут изменяться размеры литых деталей при эксплуатации в разных температурных режимах. Похожие темы научных работ по химическим технологиям , автор научной работы — Крушенко Генрих ГавриловичFOUNDATION OF THE LINEAR EXP ANSION COEFFICIENT OF ALUMINUM-SILICON ALLOYSThe influence of the heat temperature on size of the linear expansion coefficient of aluminum-silicon alloys is established (5…40 % Si). This size determines how the casting dimensions can change during operation with different conditions of temperature . Текст научной работы на тему «Определение коэффициента линейного р асширения алюминиево-кремниевых сплавов»торным методом, подобным методу определения собираемости изделия [3]. Для этого потребуются геометрические данные из ЭМ изделия, характеристики средства измерения из соответствующей базы данных и перечень поверхностей и осей с повышенными требованиями к точности их расположения из координатной модели. В результате выполнения описанных выше этапов получим сборочную схему базирования, представленную в виде координатной модели изделия. Процесс ее разработ -ки полностью формализован и использует данные ЭМ изделия из СЛО-системы, связанные с ней данные из РБМ-системы предприятия и данные экспертной системы. Полученная схема базирования обеспечивает заданную точность сборки изделия и наибольшую возможную технологичность сборки в данных условиях производства. Она также определяет последовательность сборки изделия и компоновку сборочной оснастки. Координатная модель позволяет учесть расчётные отклонения сборочных и измерительных баз при изготовлении и монтаже сборочной оснастки, а также использовать координаты точек модели при разработке и выполнении автоматизированной сборки изделия. 1. Пекарш, А. И. Современные технологии агрегатносборочного производства самолетов / А. И. Пекарш, Ю. М. Тарасов, Г. А. Кривов [и др.]. М. : Аграф-пресс, 2006. 2. Ахатов, Р Х. Автоматизация проектно-конструкторских работ и технологической подготовки производства : учеб. пособие / Р. Х. Ахатов. Иркутск : Изд-во ИрГТУ, 2007. 3. Ахатов, Р. Х. Формализация анализа и выбора сборочных баз конструкции изделия с применением интегрированной системы управления данными об изделии / Р. Х. Ахатов, К. А. Однокурцев // Науч. вестн. Норил. индустриал. ин-та. 2007. N° 1. С. 31-36. 4. Ахатов, Р. Х. Координатный подход к разработке схемы базирования при проектировании технологического процесса сборки / Р. Х. Ахатов, К. А. Однокурцев // Ре-шетневские чтения : материалы XII Междунар. науч. конф. ; Сиб. гос. аэрокосмич. ун-т. Красноярск, 2008. С. 253-255. 5. ГОСТ 21495-76. Базирование и базы в машиностроении. Термины и определения. М. : Изд-во стандартов, 1982. R. Kh. Ahatov, K. A. Odnokurtsev FORMALIZED METHOD OF ASSEMBLY DATUM SURFACES SELECTION AND ANALYSIS IN AIRCRAFT CONSTRUCTION The research refers to the field of automation of aircraft assembly planning. The formalized method ofassembly datum surfaces selection and analysis is founding on the coordinate model, which is an item of discrete information model. Keywords: assembly, airframe, assembly datum surface, discrete model. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ Установлено влияние температуры нагрева на величину коэффициента линейного расширения алюминиевокремниевых сплавов (5. 40 % Б1). Его величина определяет, насколько могут изменяться размеры литых деталей при эксплуатации в разных температурных режимах. Ключевые слова: алюминиево-кремниевые сплавы, коэффициент линейного расширения, температурный режим. Литейные алюминиево-кремниевые сплавы широко применяются в авиационно-космической отрасли для литья деталей сложной геометрии, работающих в условиях высоких эксплуатационных нагрузок. При этом одной из важных характеристик, определяющих надежную их эксплуатацию, является коэффициент линейного расширения (КЛР), который показывает относительное изменение длины тела при нагревании на температуру АТ. Значение КЛР можно показать на примере алюминиевого трубопровода — изменение температуры от 293 К до 77 К приводит к изменению его длины на 4 мм на каждый метр трубы (КЛР алюминия при температуре 20 °С составляет 22,9 • 10-6(1/град)). КЛР определяли относительным методом при помощи дифференциального оптического дилатометра Шеве-нара на сплавах, содержащих 5; 7; 9; 11,4; 18; 25 и 40 % 8І, отпрессованных из гранул алюминия А99 и кремния полупроводниковой чистоты. В результате проведенного исследования было установлено, что по характеру изменения КЛР с нагревом образцов, сплавы можно разделить на две группы: доэв-тектические (до содержания кремния 11,4 %), КЛР которых растет при нагреве вплоть до 800 °С, затем уменьшается в области 400. ..425 °С, а при дальнейшем повышении температуры снова возрастает, и заэвтектические (выше 11,4 % 81), КЛР которых при нагреве до 300 °С повышается незначительно, а выше этой температуры растет резко, но в наименьшей степени для сплава Л1-40 % 81. Следует отметить, что характер изменения КЛР сплава Л1-9 % 81 выпадает из наблюдающейся закономерности КЛР с увеличением содержания кремния, по крайней мере, до области 350 °С, а при повышении температуры до 425 °С КЛР оказывается даже ниже, чем при 50 °С, и близок к величине КЛР заэвтектических сплавов при 315 °С. Для объяснения такого немонотонного изменения КЛР требуются дальнейшие исследования. При изучении изменения КЛР с увеличением содержания кремния обнаружены минимумы при всех температурах нагрева в сплаве Л1-9 % 81. Причем, в этой области концентраций даже при значительных температурах нагрева величина КЛР оказывается меньше, чем при низких. Наблюдаемые отрицательные отклонения КЛР от аддитивных значений на температурных зависимостях могут служить признаком существования в этой области интерметаллического соединения, что совпадает с трактовкой [1] коэффициента термического расширения как связанного непосредственно с силами межатомного взаимодействия в твердом состоянии, низкие значения которого указывают на наличие значительных сил сцепления между атомами. Высказанное с учетом анализа результатов измерений магнитной восприимчивости с (физической величины, характеризующей способность вещества намагничиваться в магнитном поле; с = 3/Н, где 3 — намагниченность единицы объема вещества, Н — напряженность намагничивающего магнитного поля), на изотермах которых обнаруживаются минимумы в жидком и твердом состояниях [2], однозначно свидетельствуют о существовании при 9 % 81 интерметаллического соединения. Здесь обращается особое внимание на магнитную восприимчивость по той причине, что ее величина складывается из восприимчивости ионных остовов и элект- ронного газа, и уменьшение ее величины свидетельствует об изменении энергетического состояния электронов при изменении характера взаимодействия элементов композиции — так, известно, что минимум на концентрационных зависимостях магнитной восприимчивости в твердом и жидком состояниях проявляется на ординатах, соответствующих присутствию химических соединений [3]. Следует обратить внимание и на минимум КЛР в области сплава Л1-18 % 81, примерно совпадающий по концентрации с подобным отклонением на изотермах магнитной восприимчивости [2]. Полученная информация об изменении КЛР сплавов системы Л1-81 имеет важное значение при выборе марки промышленных сплавов системы Л1-81 в качестве достоверного критерия выбора составов для литья деталей, работающих в условиях эксплуатации, где требуется максимально возможное сохранение стабильных размеров литых деталей изделий машиностроения, особенно тех, которые работают в условиях повышенных температур. Величина КЛР имеет основополагающее значение в случае необходимости изготовления с помощью сварки или пайки изделия из двух сопрягаемых сплавов разного состава с разными его значениями, а также при эксплуатации паяно-сварного узла в условиях изменения температуры, как в виде теплового удара, так и в цикле «нагрев « охлаждение». Неидентичность изменения размеров прочно сопрягаемых сплавов в этих случаях, как правило, приводит к возникновению в изделиях трещин и к их разрушению. 1. Кинг, Х. У. Структура чистых металлов : пер. с англ. / Х. У Кинг // Физическое металловедение. Вып. 1. Атом -ное строение металлов и сплавов. М. : Мир, 1967. 2. Кутвицкий, В. А. Магнитная восприимчивость сплавов систем Л1-81, Mg-Sn, Л1-Си и Л1-81 в жидком и твердом состоянии / В. А. Кутвицкий, Г. Г. Крушенко // Физика. 1977. №> 4. Реф. 4Е1341 Деп. 3. Вертман, А. А. Свойства расплавов железа / А. А. Вер-тман, А. М. Самарин. М. : Наука, 1969. FOUNDATION OF THE LINEAR EXPANSION COEFFICIENT OF ALUMINUM-SILICON ALLOYS The influence of the heat temperature on size ofthe linear expansion coefficient ofaluminum-silicon alloys is established (5. 40 % Si). This size determines how the casting dimensions can change during operation with different conditions of temperature. Keywords: aluminum-silicon alloy, linear expansion coefficient, conditions of temperature. Adblock detector Для любых предложений по сайту: e-polirovka@cp9.ru |

Рисунок 5

Рисунок 5