Чем отличается анодированный алюминий от обычного?

Что такое анодированный алюминий? Применение, методики анодирования

Анодирование – технология обработки алюминия, в результате которой на поверхности металла образуется тонкая оксидная пленка. Она имеет большую прочность и предотвращает дальнейшее окисление металла, поэтому анодированные алюминиевые детали служат значительно дольше. Образование защитной пленки электрохимическим методом широко применяется для самых разных изделий, от бытовых предметов до деталей самолетов и автомобилей.

Как проводится анодирование?

Чтобы получить анодированный алюминий, металлическое изделие помещают в гальваническую ванну с 20-22% раствором серной кислоты. По краям емкости устанавливаются пластины, изготовленные из свинца или из химически чистого алюминия. Покрываемые детали в электрохимическом процессе играют роль анода, поэтому он получил такое название. Они закрепляются или подвешиваются в гальванической емкости, при этом между катодом и анодом должен присутствовать большой слой электролита – кислотного раствора.

На детали подается электрический ток со следующими параметрами: постоянный ток силой 1,0 – 2,5 А/дм2, переменный — 3,0 А/дм2. Продолжительность обработки зависит от размеров деталей. Мелкие предметы получают необходимый слой оксидной пленки толщиной 4-5 микрон уже за несколько минут, более крупные изделия необходимо держать под действием электрического тока в течение часа.

После завершения процесса детали извлекают из гальванической ванны и промывают под проточной водой, после этого они проходят нейтрализацию. Их погружают в отдельную емкость с 5%-ным аммиачным раствором. Дополнительно может быть проведена финишная обработка путем погружения в раствор бихромата калия. Он придает изделиям характерный зеленоватый оттенок и обеспечивает повышенную стойкость к коррозии.

Что дает анодирование алюминия?

В результате электрохимической обработки металл приобретает особые свойства и преимущества:

- Неподверженность коррозии. Обработанные изделия приобретают высокую стойкость к агрессивным воздействиям внешней среды.

- Долговечность. Пленки из хрома или цинка способны отслаиваться со временем, а оксидная пленка образуется непосредственно из самого металла, поэтому она не может отслоиться.

- Улучшение декоративных качеств. Металл долгое время сохраняет приятный блеск, на нем не появляются темные пятна. В процессе могут участвовать различные красители, благодаря чему покрытию придаются самые разнообразные оттенки.

- Пригодность для вторичной переработки. При анодировании не применяются дополнительные наслоения металлов и других химических веществ, поэтому детали можно перерабатывать и использовать вновь.

Все эти плюсы обеспечили методу широкое применение. Анодирование используется повсеместно для обеспечения долговечности металлических изделий и предотвращения коррозии. Метод считается относительно недорогим, поэтому он лишь незначительно увеличивает стоимость готовых изделий.

Возможности применения анодированного алюминия

Анодированные детали используются в самых разнообразных сферах. Этим способом обрабатываются предметы интерьера, посуда, поручни и другие изделия, которые используются каждый день. Также этот процесс используют для навесных алюминиевых фасадов – они приобретают повышенную стойкость к внешним атмосферным воздействиям.

Анодирование применяют для защиты от коррозии деталей различной техники. Это комплектующие автомобилей, самолетов, судов, всевозможных летательных аппаратов. Обработка увеличивает прочность и обеспечивает повышенную стойкость к нагрузкам.

Что такое анодированный алюминий и как анодируют алюминиевый профиль

Алюминий сам по себе в обычных атмосферных условиях покрывается оксидной пленкой. Это естественный процесс под влиянием кислорода. Практически использовать его невозможно, так как пленка слишком тонка, почти виртуальна. Но было замечено, что она обладает кое-какими замечательными свойствами, которые заинтересовали инженеров и ученых. Позже они смогли получать анодированный алюминий химическим способом.

Оксидная пленка тверже самого алюминия, а значит, защищает его от внешних воздействий. Износостойкость у деталей из алюминия с оксидной пленкой значительно выше. Кроме того, на покрытую поверхность гораздо лучше ложатся органические красители, следовательно, она имеет более пористую структуру, что повышает адгезию. А это очень важно для изделий с последующей декоративной обработкой.

Так, инженерные исследования и опыты привели к изобретению способа электрохимического образования оксидной пленки на поверхности алюминия и его сплавов, который получил название анодное оксидирование алюминия, – это ответ на вопрос «что такое анодирование».

Анодированный алюминий очень широко применяется в различных областях. Галантерейные изделия с декоративными покрытиями, металлические оконные и дверные рамы, детали морских кораблей и подводных аппаратов, авиационная промышленность, кухонная посуда, автомобильный тюнинг, строительные изделия из алюминиевого профиля – далеко не полный перечень.

Что такое анодирование

Как анодировать алюминий? Анодирование- это такой процесс, при котором получают слой оксидной пленки на поверхности алюминиевой детали. В электрохимическом процессе покрываемая деталь играет роль анода, поэтому процесс и называется анодированием. Самый распространенный и простой способ – в разбавленной серной кислоте под воздействием электрического тока. Концентрация кислоты до 20 %, сила постоянного тока 1,0 – 2,5 А/дм 2, переменного – 3,0 А/дм 2, температура раствора 20 – 22 °С.

Как анодировать алюминий? Анодирование- это такой процесс, при котором получают слой оксидной пленки на поверхности алюминиевой детали. В электрохимическом процессе покрываемая деталь играет роль анода, поэтому процесс и называется анодированием. Самый распространенный и простой способ – в разбавленной серной кислоте под воздействием электрического тока. Концентрация кислоты до 20 %, сила постоянного тока 1,0 – 2,5 А/дм 2, переменного – 3,0 А/дм 2, температура раствора 20 – 22 °С.

Раз есть анод, должен быть катод. В специальной гальванической ванне, где происходит процесс анодирования, детали-аноды закреплены или подвешены посредине. По краям ванны размещаются катоды – пластины свинца или химически чистого алюминия, причем площадь поверхностей анодов должна примерно соответствовать площади катодов. Между катодами и анодами должен обязательно находиться свободный довольно широкий слой электролита.

Подвески, на которых крепятся покрываемые детали, желательно выполнять из того же материала, из которого изготовлены аноды. Не всегда это возможно, поэтому допускаются алюминиевые или дюралевые сплавы. В местах крепления анодов должен быть обеспечен плотный контакт. Места креплений остаются непокрытыми, поэтому для декоративных изделий эти места необходимо выбирать и оговаривать в технологическом процессе. Подвески не снимаются при промывке и последующем хроматировании, они так и остаются на деталях до окончания всего процесса.

Время зависит от размеров покрываемых деталей. Мелкие получают слой пленки 4–5 микрон уже через 15–20 минут, а более крупные висят в ванне до 1 часа.

После извлечения из анодной ванны детали промывают в проточной воде, затем нейтрализуют в отдельной ванне с 5-процентным раствором аммиака и снова промывают в водопроводной воде.

Пленка станет более прочной, если провести дополнительно финишную обработку. Лучше всего это сделать в растворе бихромата калия (хромпик) концентрацией примерно 40 г/л при температуре около 95 °С, в течение 10–30 минут. Детали в конце приобретают оригинальный зеленовато-желтый оттенок. Таким образом достигается анодная защита от коррозии.

Применение других электролитов для получения анодированного алюминия

Есть и другие электролиты для получения оксидной пленки на алюминии, основы процесса анодирования остаются те же, меняются лишь режимы тока, время процесса и свойства покрытия.

- Щавелевокислый электролит. Это раствор щавелевой кислоты 40–60 г/л. В результате анодирования пленка выходит желтоватого цвета, имеет достаточную прочность и отличную пластичность. При изгибании покрытой поверхности слышен характерный треск пленки, но свойства она от этого не теряет. Недостатком является слабая пористость и ухудшенная адгезия по сравнению с сернокислым электролитом.

- Ортофосфорный электролит. Раствор ортофосфорной кислоты 350–550 г/л. Получаемая пленка очень плохо окрашивается, зато отлично растворяется в никелевом и кислом медном электролите при осаждении этих металлов, то есть применяется в основном как промежуточный этап перед омеднением или никелированием.

- Хромовый электролит. Раствор хромового ангидрида 30–35 г/л и борной кислоты 1–2 г/л. Полученная пленка имеет красивый серо-голубой цвет и похожа на эмалированную поверхность, процесс получил отсюда название эматалирования. В настоящее время эматалирование очень широко применяется и имеет ряд других вариантов состава электролита, на основе других кислот.

- Смешанный органический электролит. Раствор содержит щавелевую, серную и сульфосалициловую кислоты. Цвет пленки отличается в зависимости от марки сплава анода, характеристики покрытия по прочности и износостойкости очень хорошие. Анодировать в данном электролите можно не менее успешно алюминиевые детали любого назначения.

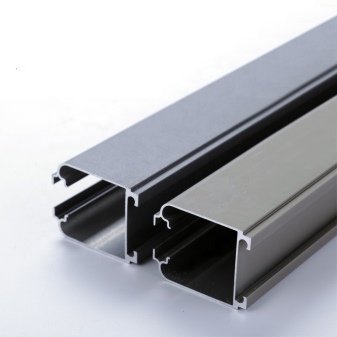

Преимущества применения алюминиевого анодированного профиля

Анодированный алюминиевый профиль применяется для изготовления навесных вентилируемых фасадов, монтажных лестниц, поручней. Защитная пленка не только защищает сам металл, но и ваши руки от серой алюминиевой пыли. Женщинам интересно будет узнать, что алюминиевые вязальные спицы тоже анодируют, чтобы не пачкались ручки мастерицы. Но и в строительстве анодированный алюминий получил свое применение.

Анодирование алюминиевого профиля используют при монтаже навесных вентилируемых фасадов в высоко- агрессивных средах. Высоко- агрессивные среды- это приморские районы ( из-за высокого содержания солей в воздухе) или территории вблизи заводов. Города миллионники редко имеют высоко- агрессивную среду, чаще средне- агрессивную. Присвоение класса агрессивности происходит на уровне специальных служб сан-эпидемического надзора по согласованию с администрацией города – нужно искать в их постановлениях.

Еще одно важное преимущество – окраска анодированной поверхности. Наверное, это основной плюс описанного процесса. Появилась возможность декоративной обработки изготовленных алюминиевых изделий, что сразу принесло к большому распространению его применения.

Высокая износостойкость анодной пленки способствовала увеличению содержания анодированных алюминиевых деталей в общем объеме судостроительных и авиастроительных предприятий.

Фасады многих Олимпийских объектов в Сочи выполнены с помощью технологии Навесной Вентилируемый Фасад на алюминиевых анодированных системах.

Что такое алюминий анодированный

Применение алюминиевых профилей для декоративной отделки фасадов и внутренних интерьеров используется более полувека. Красивый, пластичный и очень легкий металл во влажной атмосфере достаточно быстро покрывался серым налетом окислов. Сохранить серебристый блеск и выразительность металлического декора оказалось возможным только с помощью нанесения специального покрытия. Внешний вид анодированного алюминия практически не изменился, краски стали ярче, а о коррозии можно было забыть раз и навсегда.

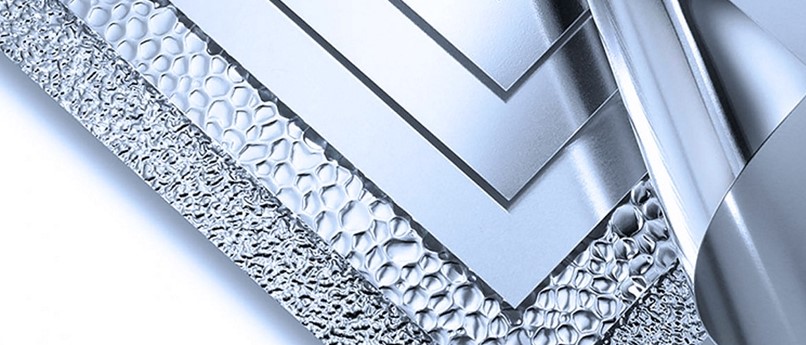

Как работает анодирование

Чтобы понять, что это — анодированный алюминий, нужно чуть подробнее остановиться на том, как образуется защитная пленка. Большинство металлов защищают либо протекторами, либо изоляторами из сплавов и соединений, более стойких к кислороду и влаге. Анодированный защитный слой представляет собой обычный окисленный алюминий Al2O3, но не в виде мягкой аморфной микропленки, которая всегда присутствует на его поверхности, а как кристаллическая структура, по свойствам напоминающая корунд или шпинель.

Анодированная пленка отличается следующими характеристиками:

- Микрокристаллическая структура;

- Наличие огромного количества пор в поверхностном слое анодированной пленки и сверхплотная и прочная структура в основании;

- Невероятно прочное сцепление окисленного слоя с металлом.

Что это означает? Это значит, что пленка из анодированного алюминия не отслоится от основы при любых нагрузках и через 40 лет, тогда как никелевое или лакокрасочное покрытие со временем медленно отслаивается от алюминиевой матрицы.

В зависимости от выбранных условий получения анодированной поверхности технология позволяет получить несколько вариантов защитного слоя.

Сверхтонкая окисленная пленка упорядоченной структуры при толщине в 10-25 мкм на поверхности алюминиевого зеркала даже не просматривается невооруженным глазом. Тем не менее, тончайший анодированный слой на алюминиевом зеркале дает возможность предохранять металл от окисления и одновременно пропускать до 95% светового потока.

Технология анодирования алюминия

Процесс получения защитных анодированных покрытий на поверхности алюминия основан на анодном окислении алюминия в растворе электролита. В зависимости от требуемого результата для анодированного окисления используют три вида электролитов:

- Обработка малыми токами при постоянном напряжении в слабокислотном электролите;

- Нанесение анодированного покрытия на бихроматно-кислотном электролите;

- Окисление алюминия в щелочном электролите.

Во всех трех случаях происходит образование защитной пленки за счет окисления, уплотнения и превращения окисленного алюминия в плотную кристаллическую структуру. Получается покрытие, напоминающее стеклянные микрочешуйки.

Меняя кислотность и температуру электролитической ванны, ток и рабочее напряжение на аноде и катоде, можно получать очень разные по свойствам пленки из анодированного алюминия. При небольшой величине тока образуется неуловимая глазу патина. Ее сложно ощутить, даже касаясь пальцами поверхности анодированного алюминия. Единственным признаком наличия защитной пленки является равномерный цвет металла и отсутствие эффекта пачкания рук.

Обычный алюминий под воздействием потожировых выделений кожи пальцев может растворяться с образованием алюминатов органических кислот. В результате чего на руках остаются темно-серые пятна. Поэтому большинство изделий из алюминия защищаются анодированием.

Суть процесса анодирования

Механизм образования на поверхности алюминия защитного покрытия основан на прямом превращении металла в окись с кристаллической структурой. Если просто закрепить на алюминиевой пластинке анод, катод зафиксировать на угольном электроде, подать напряжение и погрузить все это в кислотный или щелочной электролит, то анодной пленки не получится. Металл просто растворится в электролите.

Для того чтобы на поверхности алюминия образовалась кристаллическая пленка, требуется высокое напряжение и токи. Сам процесс образования анодированного слоя сопровождается большим выделением тепла, поэтому ванну с электролитом приходится охлаждать до нескольких градусов.

Процесс настолько интенсивный, что на пластине из алюминия вспыхивают микроскопические огоньки плазмы. Металл мгновенно расплавляется, окисляется, и давлением электролит прочно припечатывается к основанию. Поэтому-то на фотографии анодированная пленка выглядит, как крокодилья кожа. Подобный процесс можно относительно просто воспроизвести в домашних условиях, но, учитывая высокое напряжение более 100В и большие токи, кустарное получение анодированного алюминия является небезопасным. Кроме того, потребуется эффективная вентиляция для удаления испаряющегося электролита. Режимы работы установки по получению анодированного алюминия не являются секретом и давно опубликованы в технической литературе.

Практическое применение анодированного алюминия

Традиционно процесс анодирования используется для получения нескольких видов окисленных пленок:

- Сверхтонкие микрокристаллические покрытия толщиной 20-25 мкм;

- Декоративные пленки из анодированного алюминия;

- Электрическая изоляция на основе кристаллической Al2O3;

- Специальные защитные пленки толщиной 1,5-2,0 мм.

Полированный до состояния зеркала алюминий отражает до 98% светового потока, но уже через сутки из-за окисления образуется налет, который превращается в серую пленку. Большинство оптических приборов, оборудованных отражателями из полированного алюминия, защищаются сверхтонкой микрокристаллической пленкой из бесцветного корунда. Плотная беспористая структура надежно перекрывает доступ кислорода и водяных паров к легкоокисляющемуся алюминию, при этом сохраняется 95-97% светопропускания. Пленкой из анодированного алюминия защищены 99% всех фар, мощных фонарей, отражателей и оптических приборов.

Декоративные материалы

Покрытие из анодированного алюминия обладает достаточно интересной структурой. Наружные 35-50 мкм пленки представляют собой микропористую, как губка, поверхность с очень узкими и глубокими порами. Даже небольшой количество красителя глубоко проникает в анодированный алюминий, превращая его в очень прочное и одновременно яркое покрытие. Бесцветные микрокристаллы преломляют падающий на анодированное покрытие свет, в результате чего краски становятся яркими и насыщенными. Нанесенное лакокрасочное покрытие не выгорает и не теряет своей интенсивности.

Большую часть современных лакокрасочных материалов с эффектом иризации изготавливают путем добавления микроскопических чешуек с покрытием из окисленного алюминия. Тончайшая пленка из анодированного металла обеспечивает высокую стойкость наполнителя к воздействию ультрафиолета и органических растворителей, поэтому краска не теряет насыщенности в течение десятков лет.

Популярность покрытий возросла настолько, что металл напыляют на стальные и даже чугунные детали конструкций для последующего окисления и получения анодированной защиты. Вместо небезопасного покрытия из цинка или очень недешевых легированных сталей сегодня массово используется анодированный алюминий. Например, металлический фасад из стеклопакетов многоэтажного торгового центра пришлось бы ремонтировать уже через пять лет, а с анодированными алюминиевыми рамами конструкция может простоять несколько десятков лет.

Покрытия из кристаллической окиси металла серьезно потеснили наиболее стойкие порошковые и керамические краски, ранее массово применявшиеся для защиты фасадов и конструкционных элементов из алюминиевых сплавов.

Специальные пленки из анодированного алюминия

Помимо высоких декоративных качеств, пленки из анодированного алюминия обладают целым рядом очень полезных свойств. Например, высокая твердость и износостойкость. Микрокристаллическая структура из корунда практически не боится любого абразива. Песчаная и цементная пыль, и даже карбиды и силициды металлов не в состоянии существенно повредить защиту из корунда.

Поэтому детали с анодированным покрытием невозможно зачистить наждачной бумагой или полировочной или шлифовальной пастой. Толстый слой кристаллической Al2O3 на поверхности трущихся деталей увеличивает ресурс любого механизма в два-три раза. Защиту из окисленного алюминия используют при высокотемпературной окраске дисков колес, элементов подвески карьерных машин и магистральной техники.

Применение покрытия из анодированного алюминия:

- Не деградирует под влиянием морозов, жары, ультрафиолета или химически активных веществ, выдерживает прямой контакт с кислотами, щелочами, органическими растворителями;

- Не пылит и не изнашивается при многократной мойке, чистке, под истирающей нагрузкой;

- Нет нитевидной и газовой формы коррозии, если слой анодированного алюминия изготовлен с соблюдением технологии, то срок службы покрытия может легко достичь 60-80 лет.

Второе интересное качество пленки из анодированного алюминия – низкая теплопроводность. Из обработанного металла изготавливают литейные формы для отливки из медных сплавов, при том, что температура алюминия ниже, чем у меди, на несколько сот градусов. Тонкое, всего в пару миллиметров окисленное покрытие надежно защищает алюминиевую форму от перегретой жидкой меди.

Радиаторы отопления, трубопроводная арматура, котлы, печи, камины, изготовленные из стали и чугуна, по современным стандартам защищаются пленками из анодированного алюминия. Даже при нагреве стенок, колосников, силовой арматуры до 500-600 о С сталь и чугун не обгорают и не коррозируют до ржавых дыр. Срок службы стальной печи вырос с 10 до 40 лет службы.

Заключение

Применение тонких пленок кристаллической Al2O3 позволяет получить покрытия с совершенно новыми свойствами. Речь идет о том, что большинство металлических деталей и конструкций, и даже отдельные виды пластика можно обеспечить практически «вечными» покрытиями. Даже если вследствие удара или скола пленка будет повреждена, ее вполне можно восстановить с помощью простейшей процедуры. Пока что окисленный металл обходится дороже краски, поэтому используется, как декоративный материал и способ защитить металлическую поверхность в экстремальных условиях эксплуатации.

Что такое анодированный алюминиевый профиль и для чего он нужен?

- Что это такое?

- Технология производства

- Сфера применения

В статье описано, что такое анодированный алюминиевый профиль. Указано, что такое анодирование и как производится эта технологическая манипуляция. Дополнительно приведена информация о том, как используются анодированные изделия, где они востребованы.

Что это такое?

Все, кто хорошо изучали химию в школе, могут помнить, что алюминий от природы покрыт тонкой пленкой. Она появляется при контакте металла с кислородом, а значит, никакой возможности избежать ее появления нет. Предпринимаются порой специальные усилия, чтобы избавить на время металлические изделия от этой пленки, к примеру, перед сварочными работами. Однако специалисты заметили, что подобный слой наряду с отрицательными несет и определенные положительные свойства. В результате их изысканий и удалось создать такой продукт, как анодированный алюминиевый профиль.

Поверхностное покрытие тверже чистого металла и даже большинства его применяемых в быту сплавов. Уровень износостойкости у него также выше. Еще в числе важных преимуществ оказывается легкость использования красителей на органической основе, потому что пленка содержит много пор. Это обстоятельство важно для тех встраиваемых и отдельных продуктов, которые призваны иметь повышенный декоративный эффект. Сам процесс нанесения пленки подразумевает использование электрохимических процессов (но об этом немного позже).

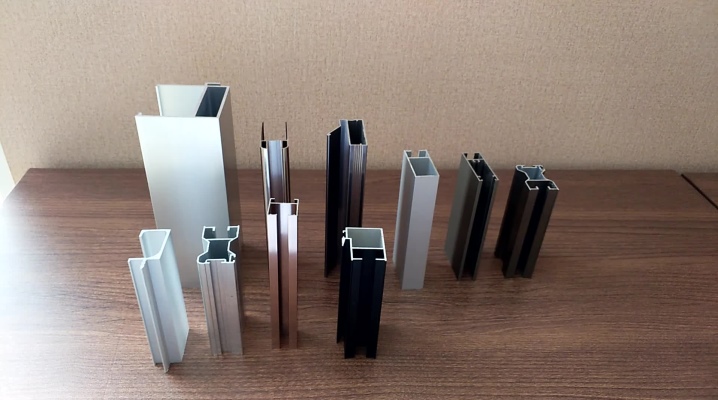

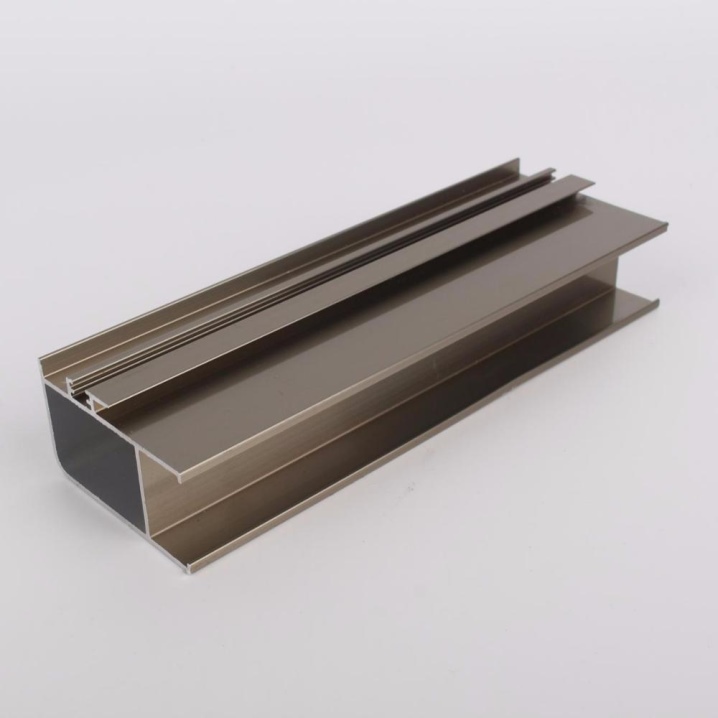

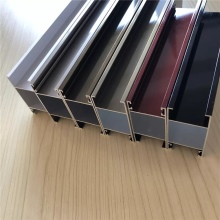

Во многих случаях конструктивный анодированный профиль имеет окрас под натуральное серебро или оформлен в изысканном черном цвете — что и позволяет почти всегда определить факт анодирования. После такой обработки материал становится намного долговечнее и химически стабильнее. Специалисты отмечают также, что его использование безопаснее, чем применение традиционных сплавов без дополнительного покрытия.

Установлено, что анодированный профиль легче поддерживать в чистоте и порядке. Он отлично сопротивляется даже воздействию высокой влажности и другим неблагоприятным факторам.

Технология производства

Само название «анодирование» связано с тем, что в рабочем процессе покрываемая специальной пленкой деталь как раз и оказывается анодом. Подавляющее большинство технологов выбирает использование в качестве основной среды разбавленной серной кислоты. Ее степень насыщенности может достигать 20%. Также обычно подразумевается применение постоянного тока. Его сила должна составлять от 1 до 2,5 А на 1 дм2, в то время как при использовании переменного тока нужна уже сила от 3 А на 1 дм2.

Стандартная рабочая температура достигает 20-22 градусов. Отклонение от нее должно быть мотивировано особыми соображениями. В особой гальванической ванне аноды (да, их обычно обрабатывают сразу в большом числе, чтобы ускорить и упростить процесс), могут фиксироваться или подвешиваться. Приспособления с противоположным электрическим зарядом обычно представлены свинцовыми пластинами, хотя в некоторых случаях используют пластины из химически чистого алюминия.

Важно: площадь поверхности обрабатываемой детали и площадь поверхности рабочего приспособления должны совпадать, в противном случае на хороший эффект рассчитывать не приходится.

Уменьшать слой электролита, разделяющий основные инструменты и заготовки, можно лишь до определенного предела, иначе качество работы падает. Необходимо понимать, что точки фиксации обрабатываемых деталей покрываться защитным слоем не могут. Этот момент должен оговариваться заранее. Подвески или фиксаторы снимать нельзя, они так и будут оставаться вплоть до завершения процесса.

Срок анодирования прямо связан с габаритами деталей. Иногда их получается покрыть защитной пленкой за 15 минут. Более крупные предметы часто приходится обрабатывать до 60 минут. Когда заготовки вынуты, их отмывают под струей воды. Дополнительно проводится химическая нейтрализация в особой ванне при помощи аммиака, а затем нужна еще одна промывка; иногда проводят вспомогательную финишную обработку.

Наряду с серной кислотой могут использоваться и иные электролиты. Базовые технологические принципы не отличаются, изменения касаются лишь:

- характеристик подаваемого тока;

- продолжительности процесса;

- общих свойств покрытия.

Обработка производится в среде:

- щавелевокислого;

- ортофосфорного;

- хромового;

- комбинированного органического электролита.

Сфера применения

Самая важная задача, которая решается при анодировании алюминиевого профиля, — это повышение его устойчивости к неблагоприятным воздействиям внешней среды. Потому подобные изделия востребованы во многих областях и часто используются как:

- декоративные элементы в зданиях и сооружениях;

- дорожные знаки;

- рекламные сооружения;

- информирующие стенды;

- велосипедные рамы;

- перила;

- прожектора;

- поручни;

- маршевые лестницы и стремянки;

- кресла;

- вязальные спицы;

- части машин и транспортных средств;

- нагревательные рефлекторы;

- поршни;

- каркасы для перегородок и ширм.

Анодированный алюминий: технологии и преимущества

Анодированный алюминий (anodized aluminum) – металл с покрытием, которое способно предупреждать окисление алюминия на открытом воздухе и защищать его от возможных механических повреждений. Анодированное покрытие делает алюминиевое изделие, например, лист из алюминия или алюминиевый швеллер, пригодным к окрашиванию.

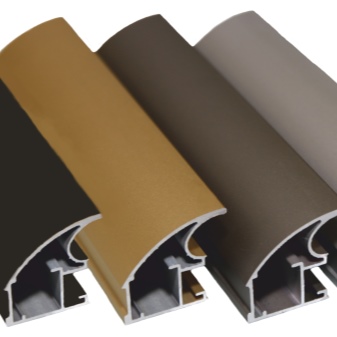

Способы анодирования

Анодирование алюминия или анодное окисление – процесс создания на поверхности металла оксидной пленки. В общих чертах техническая операция происходит так: алюминиевое изделие погружают в ХотСтилость с кислым электролитом, чаще всего это раствор (250-300 г/л) 20% серной кислоты, и соединяют с положительным полюсом источника тока плотностью 10-50 мА/см 2 при напряжении источника до 100 В. Температурный диапазон проведения процесса может колебаться от -20 о С до +20 о С. Выбранная температура оказывает непосредственное влияние на плотность и оттенок будущего оксидного слоя: при плюсовой – слой рыхлый и тонкий, легко поддается окрашиванию любым красителем; при минусовой – слой толстый с естественной окраской (желтые тона).

В производственных условиях анодирование проводят тремя способами:

- теплое анодирование – технология отличается сравнительной простотой. Используется один электролит (серная кислота). Проводится при комнатной температуре с использованием органических красителей. Этот способ позволяет достичь требуемого цветного покрытия. При определенных манипуляция возможно получить несколько цветовых оттенков на одной поверхности. Алгоритм: изделие из алюминия, предварительно обезжирив, подвешивают и тщательно фиксируют, анодируют до молочного цвета, а затем промывают в холодной воде. Окрашивание производится в горячем растворе с последующим закреплением;

- холодное анодирование – проводится при температуре от -10 о С до +10 о С. Используется один электролит (серная кислота). Применение органических красителей невозможно, окрашивание происходит как естественный процесс. Конечный цвет зависит от состава алюминиевого сплава и может колебаться от зеленого до черного. Алгоритм: изделие из алюминия обезжиривают, подвешивают и тщательно фиксируют, анодируют до образования плотной пленки, промывают теплой или холодной водой и закрепляют проваркой в дистиллированной воде.

Важно: для получения твердого и износостойкого покрытия необходимо тщательно охладить изделие.

Преимущества алюминия с анодированным покрытием

Алюминий обладает отличными техническими свойствами: высокая тепло- и электропроводимость, достаточная стойкость к коррозии, легкость механической обработки. Прибегают к анодированию с целью повысить устойчивость металла к коррозии для возможности эксплуатации в агрессивных средах.

Характеристики анодированного алюминия:

- повышенная стойкость к износу и коррозии;

- высокие теплоизоляционные показатели;

- повышенная устойчивость к атмосферным воздействиям;

- высокая светоотражающая способность;

- не подвержен образованию трещин и шероховатостей на поверхности;

- устойчивость к повышенным нагрузкам;

- декоративный внешний вид;

- длительный срок эксплуатации;

- легкость в обработке.

Стоит отметить, что анодированный алюминий – экологически чистый материал, который даже под воздействием УФ-лучей не выделяет вредные газы.

Применение анодированного алюминия

Устойчивость к повышенным нагрузкам и легкий вес делает анодированный алюминий отличной альтернативой тяжелым металлам при возведении металлоконструкций.

А благодаря устойчивости к агрессивным средам анодированный алюминий востребован в судостроении – профили судовых иллюминаторов изготавливают только из анодированного алюминия. Кроме этого, детали из алюминия, который был подвержен анодированию применяют в:

- светотехнике;

- дизайне и архитектуре;

- строительстве: остекленение фасадов, крыш и т.д.;

- производстве бытовых приборов, акустических систем;

- производстве мобильных устройств;

- мебельном производстве.

Незаменим анодированный алюминий для эксплуатации в агрессивных вредах.

Интересный факт: Библиотека Нью-Бодлеан, что в Оксфорде, была построена в 30-х годах прошлого столетия. Элементы здания из анодированного алюминия до сих пор находятся в отличном состоянии.

Заказать и купить анодированные алюминиевые листы Вы можете в нашей компании ХотСтил. Мы реализуем алюминиевые листы из сплава EN AW-5005, алюминиевые трубы из сплава EN AW-6060, алюминиевые профили из сплава EN AW-6060 и гарантируем качество изделий. Вся продукция поставляется с соответствующей документацией.

Анодирование алюминия. Технология и реактивы анодирования

В статье приведены основные принципы процесса анодирования алюминия, теоретические основы процесса. Рассмотрены основные растворы, использующиеся для анодного оксидирования, приведены характеристики анодной пленки в зависимости от используемых реактивов и параметров технологического процесса. Рассмотрены составы для получения цветных анодных пленок.

Содержание:

Принципы процесса анодирования

Процесс электрохимического оксидирования алюминия и его сплавов в растворах серной, хромовой, щавелевой кислот и их смесей получил название анодирование алюминия. Несмотря на кажущуюся простоту процесс анодирования имеет множество вариантов, которые оказывают непосредственное влияние на характеристики и качество оксидной пленки. На внешний вид и структуру покрытия влияет и состав алюминиевого сплава, а корректировка электролита позволяет в широких пределах менять свойства покрытия. Качество и наличие примесей в составе электролита также может иметь решающее значение.

Анодирование значительно отличается от процессов нанесения гальванического покрытия на металлы (электрохимического осаждения) при которых защитный или декоративный слой металла наносится на поверхность металлического изделия, так как является процессом преобразования основного металла, в результате которого меняется внешний вид и характеристики поверхности.

Применение анодирования

Применение анодирования — это тема отдельной статьи, в любой отрасли где в той или иной мере используются изделия из алюминия или его сплавов и требуется изменение каких-либо качеств металла анодирование является оптимальным и зачатую единственным решением.

Приведем перечень основных областей применения анодирования:

- Тонкие окисные пленки используются в качестве основы для нанесения органических и неорганических покрытий (краски или лака).

- Цветное анодирование. Применение различных окрашивающих электролитов позволяет получить широкую гамму оттенков и цветов поверхности алюминиевого изделия. В качестве добавок используются соли никеля, кобальта или олова. Получаемые оттенки от светло-бронзового до черного.

- Повышение износостойкости. Оксидные покрытия на алюминии значительно тверже основного металла. Твердое анодирование широко применяется для деталей, работающих на истирание при небольшой нагрузке, а также для повышения коррозионной стойкости изделий.

- Электрическая изоляция. Оксидная пленка по сравнению с органическими изоляционными материалами обладает не только высокими изоляционными свойствами, но и обладает значительно большей теплостойкостью.

- Получение уплотненной поверхности с высокими антифрикционными свойствами. (смазочное покрытие).

Выбор электролита анодирования

Как указывалось выше, на свойства оксидной пленки, полученной методом анодирования оказывает влияние множество факторов – тип алюминиевого сплава, способ предварительной обработки поверхности детали , режим анодирования и тип финишных операций. Определяющее значение имеет и состав электролита. В основном используются кислотные электролиты (щелочные могут быть применены в отдельных случаях при специальных видах анодирования). Основной кислотой является серная, на ее основе готовится подавляющее большинство электролитов анодирования. Для получения специальных видов покрытий используются другие кислоты.

Анодирование в сернокислом электролите

Анодирование в серной кислоте позволяет получить полупрозрачные, бесцветные покрытия толщиной около 35 мк. Если процессу анодирования предшествует процесс глянцевания поверхности деталей, покрытия получают высокие декоративные качества (блестящее анодирование). В серной кислоте получают также пластичные анодные пленки, которые не разрушаются при формовке изделий.

Концентрация серной кислоты и температура электролита

Концентрация серной кислоты для анодирования в промышленных условиях принимается в диапазоне 8-35% (по массе). В концентрированном растворе анодная пленка получается мягкой и пористой, эластичность пленки высокая. Классической является концентрация 15% (по массе). Температуру в процессе анодирования задают в пределах от 18 0 С до 25 0 С. В большинстве случаев принимается температура в 20 0 С. С применением серной кислоты получают также твердые анодные пленки, в этом случае процесс анодирования проводится при низких значениях температур (от -5 до +5 0 С).

Контроль температуры в процессе анодирования является обязательным, от температуры зависит плотность тока и скорость растворения пленки, что в свою очередь оказывает прямое влияние на качество и характеристики покрытия. Для того, чтобы избежать локального перегрева раствора электролита используют специальные перемешивающие устройства.

Напряжение и плотность тока

При анодировании в серной кислоте используется стандартный выпрямитель с выходным напряжением до 24 вольта. При стандартном режиме сила тока составляет 16 вольт при плотности тока 1,5 а/дм 2 . Для получения коррозионностойких пленок большой толщины напряжение силу тока поднимают до 18 вольт, а при обработке сплавов алюминия с кремнием до 22 вольт. В отдельных случаях, например, при анодировании рулонного материала или проволоки используется переменный ток. Использование пониженной плотности тока позволяет получать тонкие, прозрачные окисные пленки, превосходящие по прозрачности пленки аналогичной толщины, полученные при стандартных значениях плотности тока.

Длительность процесса

Продолжительность процесса анодирования зависит от требуемых значений толщины пленки, а также используемой плотности тока. Для чистого алюминия это соотношение можно предложить в виде:

Толщина пленки, мк. = (Плотность тока, а/дм 2 Х Время, мин.)/3

Соотношение является приблизительным, т. к. на продолжительность процесса может зависеть от типа сплава и режима обработки.

Рабочий процесс

Технологический процесс анодирования отличается от процессов нанесения гальванических покрытий прежде всего тем, что рассеивающая способность электролитов анодирования значительно выше, чем у электролитов, использующихся при процессах хромирования, меднения, цинкования или никелирования металла. Эффективная рассеивающая способность при активном перемешивании позволяет получать равномерные по толщине пленки на всей поверхности изделий, включая внутренние поверхности отверстий и пазов.

В остальном технологический процесс анодирования аналогичен процессам электрохимического нанесения покрытий – изделия погружают в предварительно нагретый электролит на подвесах или зажимах, детали не соприкасаются друг с другом, расстояние до катода должно быть не менее 15 см. (для габаритных изделий значения выше). Затем включается перемешивание раствора и подается ток. В обычных условиях площадь катода должна быть равна площади анода, сечение катода должно быть достаточным для обеспечения требуемой плотности тока.

По окончании процесса прекращают подачу тока и незамедлительно извлекают изделия из гальванической ванны. Изделия промывают в проточной воде и сушат.

Анодирование в хромовой кислоте

Хромовая кислота используется, если требуется провести анодирование ответственных алюминиевых деталей и узлов с тонкими стенками или с высокой точностью обработки. Растворение алюминия в хромовой кислоте ниже, чем в серной, снижение усталостной прочности металла ниже – пленка получается тонкой, непрозрачного серого цвета. Максимальная толщина окисной пленки достигает 10 мк., стандартная толщина от 2,5 до 5 мк.

Концентрация хромового ангидрида CrO3 принимается в пределах от 2 до 15% (по массе). Температуру режима в большинстве случаев задают в пределах 25-40 0 С, активное перемешивание раствора электролита не требуется. При анодировании в 10% растворе хромовой кислоты температуру процесса поднимают до 54 0 С при напряжении 30 вольт для обеспечения плотности тока равной 1,2 а/дм 2 . Для сплавов, содержащих в своем составе медь или цинк напряжение задается в пределах 15-20 вольт при той же плотности тока. При анодировании в электролите низкой концентрации 3-5% (по массе) применяется специальный режим подачи напряжения и процесс проходит циклами. Данный режим используется для обнаружения дефектов поверхности изделия или при формировании подслоя под покраску.

Анодирование в щавелевой кислоте

В растворе щавелевой кислоты получают пленки желтого оттенка, обладающие высокой износостойкостью. Этот метод один из первых открытых способов получения цветного покрытия. Износостойкость покрытия при истирании в два раза выше, чем при анодировании в серной кислоте. В процессе анодирования в щавелевой кислоте наряду с постоянным током с напряжением 30-60 вольт, используют режимы с переменным током. Для получения равномерного желтого или бронзового оттенка раствор интенсивно перемешивают. В остальном данный процесс не отличается от анодирования в серной кислоте. В качестве катодов могут быть использованы различные металлы – железо, свинец, нержавеющая сталь.

Другие растворы анодирования

В некоторых случаях используются электролиты, в которых оксидная пленка алюминия не растворяется – так называемые электролиты барьерного типа. С использованием растворов анодирования содержащих борную кислоту, виннокислый аммоний, борат аммония получают покрытия на деталях, использующихся в электроприборах (электролитических конденсаторах). Например, при обработке в растворе с боратом аммония получают пленки, имеющие пробивное напряжение 550 вольт. Также, данные виды электролитов используются при анодировании алюминия, осажденного в вакууме.

Алюминиевые детали, обработка которых подразумевает нанесение гальванического покрытия после анодирования обрабатывают в растворе, содержащем 25-30% фосфорной кислоты. Получаемые пленки имеют толщину до 6 мк., что связано с высокой растворимостью алюминия в фосфорной кислоте. Процесс проводят при цеховой температуре, плотности тока 10-20 а/мм 2 и напряжении 30-60 вольт в течение 10-15 минут.

Твердые пленки золотистого, коричневого или черного цветов получают при использовании раствора, содержащего 40-100 г/л сульфосалициловой кислоты и 30-60 г/л серной кислоты при температуре 30 0 С, плотности тока 2,5-3,5 а/дм 2 и напряжении до 80 вольт.

Снятие анодных покрытий

Удалить некачественное анодное покрытие можно только со всей поверхности изделия, частичное восстановление пленки в большинстве случаев невозможно. Покрытие, как правило снимают в растворах, содержащих едкие щелочи. Процесс проходит под строгим контролем основных режимов, т. к. такие растворы обладают высокой степенью воздействия на основной металл. Классическим и менее всего воздействующим на поверхность алюминия признают раствор, содержащий 35 мл/л фосфорной кислоты и 20 г/мл хромовой кислоты. Обработка проходит в течение 1-10 мин, в зависимости от толщины пленки при температуре 95-100 0 С. для снятия твердых анодных покрытий используют указанный раствор с повышенной два раза концентрацией, при этом поверхность алюминиевых сплавов, содержащих медь может окрашиваться в серый или черный цвет.

Повторная обработка изделий после удаления анодной пленки возможна после оценки состояния поверхности изделия, если чистота поверхности достаточна для нанесения покрытия и полирование не требуется, можно приступать к процессу незамедлительно.

Следует отметить, что при обработке деталей для которых необходимо точное соблюдение первоначальных размеров потребуется повторное анодирование с нанесением пленки большей толщины, чем была первоначально. Это связано с тем, что при снятии и повторном нанесении покрытия потери могут составлять от половина до двух третей первоначальной толщины пленки.