Бокситы являются вторичным сырьем для производства алюминия

Бокситы являются вторичным сырьем для производства алюминия

Внимание . У Нас Открылся новый магазин и пункт выдачи заказов .

Дорогие покупатели! С радостью сообщаем Вам об открытии розничного магазина!

г. Москва ул. Осташковская д.22 (900 метров) от м. Медведково

- Каталог товаров

- Оплата

- Доставка

- Полезное

- Блог

- Контактная информация

- Блог

- Производство Алюминия

- Химические Реактивы, Каталог

- СТАНДАРТ-ТИТРЫ

- КИСЛОТЫ

- ЩЕЛОЧИ

- РАСТВОРИТЕЛИ

- ИНДИКАТОРЫ

- СОЛИ Фасовка 1 кг

- Лабораторная Посуда из Стекла

- Лабораторная Посуда из Фарфора

- Лабораторная Посуда из Пластика

- Лабораторное Оборудование

- Химзащита

- Лабораторная Мебель

- Реакторы для Химического Синтеза

- Распродажа

- Приборы стеклянные

- Ароматизаторы пищевые

- Наборы Юный Химик

Наука для Жизни

Производство Алюминия

Продолжаем перечислять достижения человечества, делающие нашу цивилизацию такой, какая есть.

И снова без преувеличения одним из самых важных процессов, создающих облик общества, является…

Производство алюминия.

Алюминий – лёгкий металл, химически активный и невероятно распространённый. Какую бы каменюку вы не нашли, какую бы глину ни копнули – в её состав обязательно будет входить алюминий в виде тех или иных соединений. Его не просто много, а очень много. Но при этом обнаружили, «нашли» его, совсем недавно, каких-то полтора столетия назад, а использовать научились ещё позже. И первый выделенный алюминий стоил по весу, как золото.

Почему? Потому, что этот металл химически очень активный, легко соединяется с другими веществами и очень не любит из оных выделяться в чистом виде. А ещё он тугоплавкий – невероятно тугоплавкий для времени своего открытия, для его выделения требуется колоссальное количество энергии! Но даже выделенный, в виде «чушек» или проволоки, он… Не совсем чист. Поверхность чистого алюминия на воздухе моментально реагирует с кислородом и покрывается оксидной плёнкой – кою мы и можем наблюдать на любых алюминиевых изделиях.

Металл он лёгкий, при этом, как сказано, невероятно тугоплавкий. Что определяет широту его использования практически во всех сферах деятельности человека. А ещё имеет высокую электропроводность. В общем, куда ни плюнь, в какой прибор или в какое устройство ни ткни – везде найдёшь алюминий в том или ином виде. Например, в таком:

Этот «крылатый металл» нельзя получить плавлением руды в печи, как происходит, например, с железом. Процесс получения алюминия значительно сложнее и основан на использовании электричества огромной мощности – электролизе расплава руды. Поэтому алюминиевые заводы всегда строятся рядом с крупными источниками электроэнергии – чаще всего гидроэлектростанциями.

Производство металла делится на три основных этапа:

— добыча бокситов – алюминий содержащей руды,

— их переработка в глинозем – оксид алюминия, и, наконец,

— получение чистого металла с использованием процесса электролиза – распада оксида алюминия на составные части под воздействием электрического тока. Из 4-5 тонн бокситов получается 2 тонны глинозема, из которого производят 1 тонну алюминия.

Бокситы

В мире существуют несколько видов алюминиевых руд, но основным сырьем для производства этого металла являются именно бокситы. Боксит считается качественным, если он содержит более 50% оксида алюминия.

Добыча бокситов.

Общие мировые подтвержденные запасы бокситов оцениваются в 18,6 миллиардов тонн. При нынешнем уровне добычи это обеспечит потребность человечества больше, чем на сто лет.

Бокситы могут сильно отличаться друг от друга. По структуре они бывают твердые и плотные либо рыхлые и рассыпчатые. По цвету – как правило, кирпично-красные, рыжеватые или коричневые из-за примеси оксида железа. Но иногда встречаются руды желтого, темно-зеленого цвета и даже пестрые – с голубыми, красно-фиолетовыми или черными прожилками.

Около 90% мировых запасов бокситов сосредоточено в странах тропического и субтропического поясов, из них три четверти приходится на пять стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. Больше всего их в маленькой Гвинее – 5,3 миллиарда тонн (28,4% мировых запасов), при этом они высокого качества, содержат минимальное количество примесей и залегают практически на поверхности.

Чаще всего добыча бокситов ведется открытым способом – специальной техникой руду «срезают» слой за слоем с поверхности земли и транспортируют для дальнейшей переработки. Однако в мире есть места, где алюминиевая руда залегает очень глубоко, и для ее добычи приходится строить шахты. Одна из самых глубоких шахт в мире «Черемуховская-Глубокая» находится в России, на Урале, ее глубина – 1550 метров.

Глинозём

Следующим этапом производственной цепочки является переработка бокситов в глинозем – оксид алюминия Al2O3, который представляет собой белый рассыпчатый порошок. Основной способ получения глинозема в мире — метод Байера, открытый более ста лет назад, но актуальный до сих пор – около 90% глинозема в мире производятся именно им. Этот способ весьма экономичен, но использовать его можно только при переработке высококачественных бокситов со сравнительно низким содержанием примесей. Кристаллическая гидроокись алюминия, входящая в состав боксита, хорошо растворяется при высокой температуре в растворе едкого Натра (каустической щёлочи, NaOH) высокой концентрации, а при понижении температуры и концентрации раствора вновь кристаллизуется. Посторонние примеси, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как происходит кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен – он называется красный шлам.

Красный шлам

Это густая масса красно-бурого цвета, состоящая из соединений кремния, железа, титана и других элементов. Его складируют на тщательно изолированных территориях – шлам хранилищах, которые обустраивают таким образом, чтобы содержащиеся в отходах щёлочи не проникали в грунтовые воды. Как только хранилище отрабатывает свой потенциал, территорию можно вернуть в первоначальный вид, покрыв её песком, золой или дёрном и посадив определённые виды деревьев и трав. На полное восстановление могут уйти годы, но в итоге местность можно вернуть в изначальное состояние.

Многие специалисты не считают красный шлам отходом, так как он может служить сырьем для переработки. Например, из него извлекают скандий для дальнейшего производства алюминиево-скандиевых сплавов. Скандий придает таким сплавам особую прочность, сферы использования – автомобиле- и ракетостроение, спортивная экипировка, производство электропроводов.

Также красный шлам может использоваться для производства чугуна, бетона, получения редкоземельных металлов.

Крупные частицы гидроксида алюминия легко отделяются от раствора фильтрованием, их промывают водой, высушивают и кальцинируют – то есть нагревают для удаления воды. Так получают глинозем.

Существует еще один, менее распространенный способ получения глинозема – метод спекания. Бокситы спекают с содой и известняком, те связывают кремнезем в нерастворимые в воде силикаты, которые легко отделить от глинозема. Этот способ требует больших затрат, чем способ Байера, но в то же время дает возможность перерабатывать бокситы с высоким содержанием примесей кремнезема.

Глинозем выступает непосредственным источником металла в процессе производства алюминия. Но для создания среды, в которой этот процесс будет происходить, необходим еще один компонент – криолит.

Криолит

Это редкий минерал из группы природных фторидов состава Na3AlF6. Обычно он образует бесцветные, белые или дымчато-серые кристаллические скопления со стеклянным блеском, иногда – почти черные или красновато-коричневые. Криолит хрупкий и легко плавится.

Природных месторождений этого минерала крайне мало, поэтому в промышленности используется искусственный криолит. В современной металлургии его получают взаимодействием плавиковой кислоты с гидроксидом алюминия и содой.

Производство алюминия

Итак, мы добыли боксит, получили из него глинозем, запаслись криолитом. Все готово для последней стадии – электролизу расплава алюминия. Электролизный цех является сердцем алюминиевого завода и не похож на цеха других металлургических предприятий, производящих, например, чугун или сталь. Он состоит из нескольких прямоугольных корпусов, протяженность которых зачастую превышает 1 км. Внутри рядами установлены сотни электролизных ванн, последовательно подключенных массивными тоководами к электричеству. Напряжение на электродах каждой ванны всего 4-6 вольт, в то время как сила тока составляет 300 кА, 400 кА и более.

На производстве алюминия

В каждой ванне происходит процесс электролиза. Емкость ванны заполняется расплавленным криолитом, который создает электролитическую (токопроводящую) среду при температуре 950°С. Роль катода выполняет дно ванны, а анода – погружаемые в криолит угольные блоки длиной около 1,5 метров и шириной 0,5 метра — со стороны они выглядят, как впечатляющих размеров молоты.

Каждые полчаса при помощи автоматической системы подачи глинозема в ванну загружается новая порция сырья. Под воздействием электрического тока, связь между алюминием и кислородом разрывается, алюминий осаждается на дне ванны, образуя слой в 10-15 см, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ.

Примерно раз в 2-4 суток алюминий извлекают из ванны при помощи вакуумных ковшей. В застывшей на поверхности ванны корке электролита пробивают отверстие, в которое опускают трубу. Жидкий алюминий по ней засасывается в ковш, из которого предварительно откачан воздух. В среднем, из одной ванны откачивается около 1 тонны металла, а в один ковш вмещается около 4 тонн расплавленного алюминия. Далее этот ковш отправляется в литейное производство.

При производстве каждой тонны алюминия выделяется 280 000 м 3 газов. Поэтому каждый электролизер независимо от его конструкции оснащен системой газ сбора, которая улавливает выделяющиеся при электролизе газы и направляет их в систему газоочистки. Современные «сухие» системы газоочистки для улавливания вредных фтористых соединений используют ни что иное, как глинозем, поэтому перед тем как использоваться для производства алюминия, глинозем сначала участвует в очистке газов, которые образовались в процессе производства металла ранее.

Для процесса электролиза алюминия требуется огромное количество электроэнергии. Из-за этого алюминиевая промышленность «жмётся» к регионам с хорошим и даже избыточным снабжением дешёвой энергией. В России, например, 95% алюминиевых мощностей обеспечены гидрогене рацией. То есть далеко не каждое государство может позволить себе такую роскошь, как алюминиевая промышленность, и далеко не на каждом уровне технического развития цивилизация в целом могла себе её позволить.

Без таких монстров не было бы алюминиевой промышленности, не летали бы самолёты, А мы бы ездили на паровозах и топили кизяками!

Производство алюминия

«В природе ничто не возникает мгновенно и ничто не появляется в свете в совершенно готовом виде».

Александр Герцен

русский публицист, писатель

Производство металла делится на три основных этапа: добыча бокситов – алюминийсодержащей руды, их переработка в глинозем – оксид алюминия, и, наконец, получение чистого металла с использованием процесса электролиза – распада оксида алюминия на составные части под воздействием электрического тока. Из 4-5 тонн бокситов получается 2 тонны глинозема, из которого производят 1 тонну алюминия.

В мире существуют несколько видов алюминиевых руд, но основным сырьем для производства этого металла являются именно бокситы. Это горная порода, состоящая, в основном, из оксида алюминия с примесью других минералов. Боксит считается качественным, если он содержит более 50% оксида алюминия.

Бокситы могут сильно отличаться друг от друга. По структуре они бывают твердые и плотные либо рыхлые и рассыпчатые. По цвету – как правило, кирпично-красные, рыжеватые или коричневые из-за примеси оксида железа. При небольшом содержании железа бокситы имеют белый или серый цвет. Но иногда встречаются руды желтого, темно-зеленого цвета и даже пестрые – с голубыми, красно-фиолетовыми или черными прожилками.

Около 90% мировых запасов бокситов сосредоточено в странах тропического и субтропического поясов – из них 73% приходится на пять стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. В Гвинее бокситов больше всего – 5,3 миллиарда тонн (28,4%), при этом они высокого качества, содержат минимальное количество примесей и залегают практически на поверхности.

Следующим этапом является производственной цепочки является переработка бокситов в глинозем – это оксид алюминия Al2O3, который представляет собой белый рассыпчатый порошок. Основным способом получения глинозема в мире является метод Байера, открытый более ста лет назад, но актуальный до сих пор – около 90% глинозема в мире производятся именно так. Этот способ весьма экономичен, но использовать его можно только при переработке высококачественных бокситов со сравнительно низким содержанием примесей – в первую очередь кремнезема.

Метод Байера основан на следующем: кристаллическая гидроокись алюминия, входящая в состав боксита, хорошо растворяется при высокой температуре в растворе едкого натра (каустической щёлочи, NaOH) высокой концентрации, а при понижении температуры и концентрации раствора вновь кристаллизуется. Посторонние, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен – он называется красный шлам.

Это густая масса красно-бурого цвета, состоящая из соединений кремния, железа, титана и других элементов. Его складируют на тщательно изолированных территориях – шламохранилищах. Их обустраивают таким образом, чтобы содержащиеся в отходах щёлочи не проникали в грунтовые воды. Как только хранилище отрабатывает свой потенциал, территорию можно вернуть в первоначальный вид, покрыв её песком, золой или дёрном и посадив определённые виды деревьев и трав. На полное восстановление могут уйти годы, но в итоге местность возвращается в изначальное состояние.

Многие специалисты не считают красный шлам отходом, так как он может служить сырьем для переработки. Например, из него извлекают скандий для дальнейшего производства алюминиево-скандиевых сплавов. Скандий придает таким сплавом особую прочность, сферы использования – автомобиле- и ракетостроение, спортивная экипировка, производство электропроводов.

Также красный шлам может использоваться для производства чугуна, бетона, получения редкоземельных металлов.

У глинозема нет срока годности, но хранить его непросто, так как при малейшей он возможности активно впитывает влагу – поэтому производители предпочитают как можно быстрее отправлять его на алюминиевое производство. Сначала глинозем складывают в штабели весом до 30 тысяч тонн – получается своеобразный слоеный пирог высотой до 10-12 метров. Потом пирог «нарезают» и грузят для отправки в железнодорожные вагоны – в среднем, в один вагон от 60 до 75 тонн (зависит от вида самого вагона).

Существует еще один, гораздо менее распространенный способ получения глинозема – метод спекания. Его суть заключается в получения твердых материалов из порошкообразных при повышенной температуре. Бокситы спекают с содой и известняком – они связывают кремнезем в нерастворимые в воде силикаты, которые легко отделить от глинозема. Этот способ требует больших затрат, чем способ Байера, но в то же время дает возможность перерабатывать бокситы с высоким содержанием вредных примесей кремнезема.

Глинозем выступает непосредственным источником металла в процессе производства алюминия. Но для создания среды, в которой этот процесс будет происходить, необходим еще один компонент – криолит.

Это редкий минерал из группы природных фторидов состава Na3AlF6. Обычно он образует бесцветные, белые или дымчато-серые кристаллические скопления со стеклянным блеском, иногда – почти черные или красновато-коричневые. Криолит хрупкий и легко плавится.

Природных месторождений этого минерала крайне мало, поэтому в промышленности используется искусственный криолит. В современной металлургии его получают взаимодействием плавиковой кислоты с гидроксидом алюминия и содой.

Ток для производства алюминия

Для запуска двигателя автомобильный аккумулятор должен обеспечить электрический ток в 300-350 А в течение 30 секунд. То есть в 1000 раз меньше, чем нужно одному электролизеру для постоянной работы.

В каждой ванне происходит процесс электролиза алюминия. Емкость ванны заполняется расплавленным криолитом, который создает электролитическую (токопроводящую) среду при температуре 950°С. Роль катода выполняет дно ванны, а анода – погружаемые в криолит угольные блоки длиной около 1,5 метров и шириной 0,5 метра, со стороны они выглядят как впечатляющих размеров молот.

Каждые полчаса при помощи автоматической системы подачи глинозема в ванну загружается новая порция сырья. Под воздействием электрического тока связь между алюминием и кислородом разрывается – алюминий осаждается на дне ванны, образуя слой в 10-15 см, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ.

Примерно раз в 2-4 суток алюминий извлекают из ванны при помощи вакуумных ковшей. В застывшей на поверхности ванны корке электролита пробивают отверстие, в которое опускают трубу. Жидкий алюминий по ней засасывается в ковш, из которого предварительно откачан воздух. В среднем, из одной ванны откачивается около 1 тонны металла, а в один ковш вмещается около 4 тонн расплавленного алюминия. Далее этот ковш отправляется в литейное производство.

При производстве каждой тонны алюминия выделяется 280 000 м 3 газов. Поэтому каждый электролизер независимо от его конструкции оснащен системой газосбора, которая улавливает выделяющиеся при электролизе газы и направляет их в систему газоочистки. Современные «сухие» системы газоочистки для улавливания вредных фтористых соединений используют ни что иное, а глинозем. Поэтому перед тем как использоваться для производства алюминия, глинозем на самом деле сначала участвует в очистке газов, которые образовались в процессе производства металла ранее. Вот такой замкнутый цикл.

Для процесса электролиза алюминия требуется огромное количество электроэнергии, поэтому важно использовать возобновляемые и не загрязняющие окружающую среду источники этой энергии. Чаще всего для этого используются гидроэлектростанции – они обладают достаточной мощностью и не имеют выбросов в атмосферу. Например, в России 95% алюминиевого мощностей обеспечены гидрогенерацией. Однако есть в места в мире, где угольная генерация пока доминирует – в частности, в Китае на нее приходится 93% производства алюминия. В результате для производства 1 тонны алюминия с использованием гидрогенерации в атмосферу выделяется чуть более 4 тонн углекислого газа, а при использовании угольной генерации – в пять раз больше – 21,6 тонны.

Кратко о производстве первичного алюминия

Производство первичного алюминия включает три основных этапа (рисунок 1.1):

- добыча бокситов;

- производство глинозема;

- выплавка алюминия

Рисунок 1.1 – Количество исходных сырьевых материалов

для производства одной тонны первичного алюминия

Добыча бокситов

Боксит

Боксит – это алюминиевая руда, порода из красноватого глинистого материала. Она состоит из соединений алюминия – различных гидроксидов алюминия, а также оксидов железа и кремния. Химический состав бокситов колеблется в широких пределах. Поэтому чаще эту руду называют во множественном числе – бокситы.

Добыча

Бокситы обычно находятся вблизи поверхности Земли и их добывают поверхностным способом. Во время добычи бокситы измельчают и передают их на производство глинозема.

При подготовке участка под добычу верхний слой почвы снимают и складывают для хранения. После полной отработки этого участка верхний слой почвы возвращают. Таким образом около 80 % земель бокситовых рудников возвращаются в местные экосистемы.

Производство и запасы

Каждый год в мире добывают около 160 миллионов тонн бокситов. Лидерами в добыче бокситов являются:

- Австралия;

- Китай;

- Бразилия;

- Индия и

- Гвинея.

Мировые запасы бокситов оцениваются в 55-75 миллиардов тонн:

- Африка (32 %);

- Океания (23 %);

- Южная Америка и Карибские острова (21 %);

- Азия (18 %).

Производство глинозема

Способ Байера

Производство глинозема по способу Байера выполняют в четыре этапа:

- Сначала боксит измельчают, промывают и высушивают. Затем его выщелачивают: растворяют в каустической соде при высокой температуре.

- После этого полученную смесь отфильтровывают, что бы отделить примеси, которые называют «красным шламом». Оставшуюся «пульпу» передают в высокие цилиндрические баки, которые называют декомпозерами.

- В декомпозерах горячий раствор начинает охлаждаться и выделять твердые кристаллы гидроксида алюминия. Гидроксид алюминия оседает на дне декомпозеров.

- Наконец, гидроксид алюминия промывают от остатков каустической соды и прокаливают, чтобы удалить избыточную влагу. После этого получается мелкий белый порошок – оксид алюминия или глинозем.

Рисунок 1.2 – Извлечение глинозема из бокситов: метод Байера [2]

Оксид алюминия – это не только глинозем

Оксид алюминия применяют не только для производства первичного алюминия, где его называют глиноземом, но в других отраслях промышленности. Оксид алюминия применяют в качестве наполнителя при производстве пластиков. Это соединение также широко применяется в качестве абразива и является более дешевым заменителем промышленных алмазов. В больших количествах оксид алюминия применяют на нефтеперерабатывающих заводах для перевода опасного сульфида водорода в составе отходящих газах в чистую серу.

Глинозем может сверкать!

Оксид алюминия встречается в природе и в свободном состоянии. Этот минерал называют корундом. В особых условиях корунд принимает вид драгоценных камней сапфира и рубина. Из оксида алюминия производят искусственные сапфиры и рубины для применения в промышленных целях.

Выплавка алюминия

Первичный алюминий

Первичный алюминий в отличие от вторичного алюминия выплавляют непосредственно из природной алюминиевой руды и, действительно, один раз за весь его жизненный цикл. Вторичный алюминий извлекают из алюминиевого лома, может быть, уже не первый раз, путем его сортировки, очистки и переплавки.

Электролитический процесс Холла-Эру

В процессе Холла-Эру глинозем растворяют в расплавленном криолите внутри футерованного графитом стального электролизера. Сверху этой ванны установлены графитовые аноды. Аноды опускают в раствор и подают постоянный электрический ток большой силы, например, 150-170 кА или даже 400 кА. Атомы кислорода отделяются от атомов алюминия и соединяются с углеродом графитовых анодов. Образующийся алюминий скапливается на дне ванны.

Рисунок 2 – Электролиз алюминия в электролизере [2]

Расплавленный алюминий периодически отсасывается из ванны и передается раздаточную печь. Из раздаточной печи расплавленный алюминий поступает на разливку в слитки.

Приблизительно из каждых 4 тонн бокситов получают 2 килограмма глинозема. Из каждых 2 тонн глинозема производят 1 тонну алюминия.

Рисунок 3 – Баланс материалов и энергии при производстве первичного алюминия [2]

Рисунок 3 – Баланс материалов и энергии при производстве первичного алюминия [2]

Роль электричества

Производство первичного алюминия становится экономически привлекательным только тогда, когда для него доступно большое количество достаточно дешевого электричества. В настоящее время стоимость электричества составляет от 20 до 40 % стоимости произведенного первичного алюминия.

За последние 50 лет потребление электричества при производстве 1 килограмма первичного алюминия сократилось на 50 %, в том числе на 10 % за последние 20 лет. Несмотря на остающуюся значительную энергоемкость существующей технологии на основе метода Холла-Эру, реальной замены ему в настоящее время не существует.

Производство алюминия

Для получения алюминия используют руды, содержащие Al2O3. К таким рудам относят бокситы, нефелины, алуниты и каолины. Бокситы в своем составе содержат: 30—57% Al2O3, 17—35% Fe2O3, 3—13% SiO2, 2,0—4,0% TiO2, до 3,0% CaO и 10—18% H2O. Бокситы залегают в Тихвинском районе, на Урале, в Сибири и в других районах. В боксите алюминий находится в составе гидратов окиси алюминия. Нефелины получают в виде отходов после обогащения апатито-нефелиновой породы, содержащей около 30% Al2O3, 20% (Na2O + K2O), 40— 45% SiO2, 2,0—4,0% CaO и 2,0—4,0%; F2O3. Апатито-нефелиновые руды залегают на Севере и Урале. Алуниты содержат 20-21% Al2O3, 4,5—5,0% (Na2O+K2O), 22—23% SO3, 41—42%. SiO2, 4,0—5,0% Fe2O3 и 6,0—7,0% H2O.

Основными рудами для получения алюминия являются бокситы и нефелины. При использовании нефелинов для производства алюминия получают ценные побочные продукты — поташ и соду.

Технологический процесс получения алюминия разделяется в основном на две стадии: получение глинозема из руды и получение алюминия из глинозема.

Для получения глинозема из руд существует несколько способов. Для получения глинозема из руд, содержащих не более 5% SiO2, наиболее рентабельным является щелочной способ.

При получении глинозема по этому способу боксит подвергают дроблению и размолу. Затем в автоклавах производят выщелачивание глинозема, содержащегося в боксите. Для этого в автоклав заливают раствор едкого натра, загружают размолотый боксит и вводят пар для поддержания рабочего давления до 12 ат и температуры 160—170° С.

Глинозем, содержащийся в боксите в форме гидратов окислов алюминия, в автоклаве взаимодействует с едким натром и переходит в раствор в виде алюмината натрия:

Окислы железа, находящиеся в бокситах, при выщелачивании не переходят в раствор, а остаются в шламе, придавая ему кирпично-красный цвет.

Кремнезем, содержащийся в бокситах, реагирует с едким натром и переходит в раствор в виде силиката натрия:

В результате этой реакции раствор очищается от кремнезема, но при этом переходит в шлам глинозем и требуется повышенный расход едкого натра.

Полученный алюминат натрия в виде пульпы из автоклава поступает в специальный аппарат — самоиспаритель. Передача пульпы осуществляется за счет разности давления в автоклаве и самоиспарителе. В самоиспарителе производят гидролиз алюмината натрия и выделение кристаллической гидроокиси алюминия по реакции

Для ускорения разложения пульпа перед операцией охлаждается до 60° С и по мере хода процесса ее температура снижается до 40° С. Кроме этого, вводится затравка в виде кристаллов гидроокиси алюминия.

Выделившаяся гидроокись алюминия отфильтровывается и направляется для обезвоживания. Обезвоживание производят в трубчатых вращающихся печах путем прокаливания при температуре до 1200° С. В процессе прокаливания получают чистый глинозем по реакции

Выход глинозема из руды по этому способу составляет около 85%.

Для получения глинозема из руд с высоким содержанием кремнезема руды прокаливают, размалывают, смешивают с содой (Na2CO3) и мелом (CaCO3). Смесь при температуре 1100°C спекают, в результате получают алюминат натрия в твердом виде

Полученная гидроокись железа переходит в осадок, а щелочь переходит в раствор.

Полученный раствор, содержащий алюминат натрия, отделяют и направляют на обескремнивание и карбонизацию. Целью обескремнивания является более полное удаление кремнезема. Сущность этой операции состоит в связывании растворенного кремнезема в нерастворимые соединения и выделение их в осадок натриевым или кальциевым алюмосиликатом.

Обескремненный алюмосиликатный раствор после отделения от него шлама подвергается карбонизации пропусканием газа, содержащего CO2. Эту операцию проводят для выделения из раствора гидрата окиси алюминия по реакции

Гидрат окиси алюминия Al(OH)3 выпадает в осадок, а сода (Na2CO3) остается в растворе. Выпавший осадок отфильтровывают, промывают и прокаливают. При прокаливании получают чистый глинозем.

Безводная окись алюминия имеет температуру плавления 2050° С, температуру кипения 2980° С и представляет собой прочное химическое соединение алюминия с кислородом. Получение металлического алюминия из глинозема восстановлением углеродом или окисью углерода невозможно, так как этот процесс приводит к образованию карбидов (Al4C3). Также не удается получить алюминий и электролизом из водного раствора солей, так как на катоде выделяется только водород. Поэтому алюминий получают электролизом из глинозема, растворенного в расплавленном криолите. Криолит представляет собой фторит алюминия и натрия Na3AlF6. В качестве сырья для производства криолита используют плавиковый шпат (CaF2), гидрат окиси алюминия, соду и серную кислоту.

Для электролиза глинозема применяют электролизные ванны (рис. 21).

Ванна имеет железный корпус, внутри выложенный теплоизоляционным кирпичом, а затем угольными блоками. В подину ванны вставлены катодные шины. Сверху в ванну опущены угольные электроды, представляющие собой аноды. Электрический постоянный ток к анодам подводится от шин, расположенных над ванной. Ток применяют с напряжением от 5 до 10 в, сила тока на одну ванну от 40 000 до 100 000 ат. Электрический ток используется как для электрохимического процесса, так и для нагрева электролита до 950—1000°С. По современным теоретическим представлениям кинетика электролиза глинозема протекает следующим образом. Под действием электрического тока в расплавленном криолите протекает диссоциация на ионы:

Выделившийся на аноде кислород взаимодействует с углеродом анодов и образует CO и СО2, которые отводятся из ванны. Собравшийся жидкий алюминий на дне ванны периодически выпускают в ковш или выбирают при помощи сифона. При электролизе для получения 1 т алюминия расходуется до 2 г глинозема, 100 кг криолита, до 600 кг угольных электродов и 16 500—18 500 квт*ч электроэнергии.

Получаемый электролизом алюминий в своем составе содержит различные примеси, которые ухудшают его свойства. Для получения чистого алюминия его подвергают рафинированию методом хлорирования или электролитическим способом. Способ хлорирования состоит в продувке алюминия хлором в ковшах емкостью 1200—1300 кг при температуре 750—770° С в течение 10—15 мин. Во время продувки примеси (глинозем, криолит, газы и др.) из алюминия выделяются; одновременно с этими продуктами теряется часть алюминия (до 1,0%). Рафинированный хлором алюминий разливают в чушки.

Электролитический способ рафинирования применяют для получения алюминия высокой чистоты. При этом способе рафинирования первичный алюминий подвергают анодному растворению, а чистый алюминий служит катодом. Между анодным и чистым алюминием в качестве электролита используют хлористые и фтористые соли. По этому способу получают чистый алюминий (99,85—99,9% Al).

Алюминиевая руда — от добычи до получения металла. Страны-лидеры по добыче алюминия

![]()

В сравнении с традиционными металлами (сталью, медью, бронзой), алюминий — молодой металл.

- Бокситовая руда – основа мирового производства алюминия

- Свойства алюминиевой руды

- Технология разработки алюминиевых залежей. Способы добычи алюминиевой руды

- Страны лидеры по добыче алюминиевых руд

- Разработка месторождений алюминиевых руд в России

- Применение алюминиевой руды

- Альтернатива алюминиевым рудам

Современный способ его получения был разработан только в 1886 году, а до этого он был очень редким. Промышленные масштабы «крылатого» металла начались лишь в 20 веке. Сегодня, это один из востребованных материалов в различных отраслях от электроники до космической и авиационной промышленности.

Впервые алюминиевая руда в виде серебристого металла была получена в 1825 году в объеме всего лишь нескольких миллиграмм, и до появления массового производства этот металл был дороже золота. Например, одна из королевских корон Швеции имела в своем составе алюминий, а Д. И. Менделеев в 1889 году получил от британцев дорогой подарок – весы из золота и алюминия.

Какое сырье необходимо для получения алюминиевой руды? Как производят один из самых необходимых в современности материалов?

Бокситовая руда – основа мирового производства алюминия

Непосредственно сам серебристый металл получают из глинозема. Это сырье представляет собой оксид алюминия (Аl2О3), получаемый с руд:

- Бокситов;

- Алунитов;

- Нефелиновых сиенитов.

Самый распространенный источник получения исходного материала это бокситы, их и считают основной алюминиевой рудой.

Несмотря на уже более чем 130 летнюю историю открытия, понять происхождение алюминиевой руды до сих пор не удалось. Возможно, что попросту в каждом регионе сырье образовалось под воздействием определенных условий. И это создает затруднения, чтобы вывести одну универсальную теорию об образовании бокситов. Основных гипотез происхождения алюминиевого сырья три:

- Они образовались вследствие растворения некоторых типов известняков, как остаточный продукт.

- Боксит получился в результате выветривания древних пород с дальнейшим их переносом и отложением.

- Руда является результатом химических процессов разложения железных, алюминиевых и титановых солей, и выпала как осадок.

Однако, алунитовые и нефелиновые руды образовывались в отличных условиях от бокситов. Первые формировались в условиях активной гидротермальной и вулканической деятельности. Вторые — при высоких температурах магмы.

Алюминиевая руда

Алюминиевая руда

Как результат, алуниты, в основном, имеют рассыпчатую пористую структуру. В их составе имеется до 40% различных оксидных соединений алюминия. Но, кроме собственно самой алюмниеносной руды в залежах, как правило, имеются добавки, что влияет на рентабельность их добычи. Считается выгодным разрабатывать месторождение при 50-ти процентном соотношении алунитов к добавкам.

Нефелины обычно представлены кристаллическими образцами, которые кроме алюминиевого оксида содержат добавки в виде различных примесей. Зависимо от состава, такой тип руды классифицируют по типам. Самые богатые имеют в своем составе до 90% нефелинов, второсортные 40-50%, если минералы беднее этих показателей, то не считается нужным вести их разработку.

Имея представления, о происхождении полезных ископаемых, геологическая разведка может довольно точно определить места нахождения залежей алюминиевых руд. Также условия формирования, влияющие на состав и структуру минералов, определяют способы добычи. Если месторождение считается рентабельным, налаживают его разработку.

Свойства алюминиевой руды

Боксит представляет собой сложное соединение оксидов алюминия, железа и кремния (в виде различных кварцев), титана, а также с небольшой примесью натрия, циркония, хрома, фосфора и прочих.

Самым важным свойством в производстве алюминия является «вскрываемость» бокситов. То есть насколько просто будет отделить от него ненужные кремниевые добавки, чтобы получить исходное сырье для выплавки металла.

Основа получения алюминия – глинозем. Чтобы он образовался, руду перемалывают в мелкий порошок, и прогревают паром, отделяя большую часть кремния. И уже эта масса будет сырьем для выплавки.

Чтобы получить 1 тонну алюминия, потребуется около 4-5 тонн бокситов, с которых после обработки образуется около 2 тонн глинозема, а уже потом можно получить металл.

Технология разработки алюминиевых залежей. Способы добычи алюминиевой руды

При незначительной глубине залегания алюминиеносных пород их добыча ведется открытым способом. Но, сам процесс срезания пластов руды будет зависеть от ее вида, и структуры.

- Кристаллические минералы (чаще бокситы, или нефелины), снимают фрезерным способом. Для этого используются карьерные комбайны. Зависимо от модели такая машина может вести срез пласта толщиной до 600 мм. Толща породы разрабатывается постепенно, образуя после прохода одного слоя полки.

Это делается для безопасного положения кабины оператора и ходовых механизмов, которые в случае непредвиденного обвала будут находиться на безопасном расстоянии.

- Рыхлые алюминиевоносные породы исключают использование фрезерной разработки. Так как их вязкость забивает режущую часть машины. Чаще всего такие типы пород могут срезать при помощи карьерных экскаваторов, которые тут же грузят руду на самосвалы, для дальнейшей транспортировки.

Транспортирование сырья — это отдельная часть всего процесса. Обычно обогатительные комбинаты по возможности стараются возводить неподалеку от разработок. Это позволяет использовать ленточные транспортеры для подачи руды на обогащение. Но, чаще изъятое сырье перевозят самосвалами.

Следующий этап, обогащение и подготовка породы для получения глинозема.

- Руду при помощи ленточного транспортера перемещают в цех подготовки сырья, где может использоваться насколько дробильных аппаратов, измельчающих минералы поочередно до фракции приблизительно в 110 мм.

- Второй участок подготовительного цеха осуществляет подачу подготовленной руды, и дополнительных добавок на дальнейшую переработку.

- Следующий этап подготовки, это спекание породы в печах.

Также на этом этапе, возможна обработка сырья выщелачиванием крепкими щелочами. Результатом становится жидкий алюминатный раствор (гидрометаллургическая обработка).

- Алюминатный раствор проходит стадию декомпозиции. На данном этапе получают алюминатную пульпу, которую в свою очередь отправляют на сепарацию, и выпаривание жидкой составляющей.

- После чего данную массу очищают от ненужных щелочей, и направляют на прокалку в печах. В результате такой цепочки образуется сухой глинозем необходимый для получения алюминия путем гидролизной обработки.

Сложный технологический процесс требует большого количества топлива, и известняка, а также электроэнергии. Это является основным фактором расположения алюминиевых комбинатов – возле хорошей транспортной развязки, и нахождения рядом залежей необходимых ресурсов.

Однако существует и шахтный способ извлечения, когда порода из пластов вырубается по принципу добычи каменного угля. После чего руду отправляют на подобные производства по обогащению, и извлечению алюминия.

Одна из самых глубоких «алюминиевых» штолен находится на Урале в России, ее глубина достигает 1550 метров!

Страны лидеры по добыче алюминиевых руд

Основные месторождения алюминия сосредоточены в регионах с тропическим климатом, а большая часть 73% залежей приходятся на всего 5 стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. Из них самые богатые запасы имеет Гвинея более 5 млрд. тонн (28%от мировой доли).

Если разделить запасы и объемы по добыче, то можно получить следующую картину:

- 1-е место – Африка (Гвинея).

- 2-е место – Америка.

- 3-е место – Азия.

- 4-е место – Австралия.

- 5-е – Европа.

Пятерка лидеров стран по добыче алюминиевой руды представлена в таблице

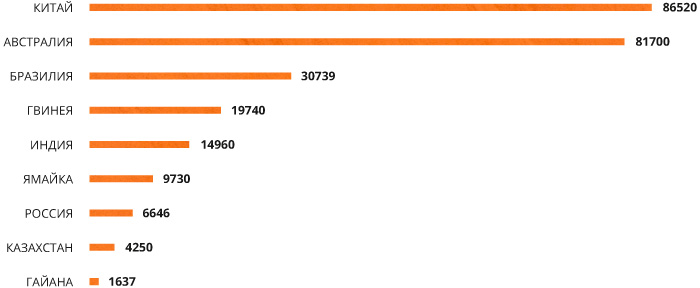

| Страна | Объемы добычи млн. тонн |

| Китай | 86,5 |

| Австралия | 81,7 |

| Бразилия | 30,7 |

| Гвинея | 19,7 |

| Индия | 14,9 |

Также к основным добытчикам алюминиевых руд относятся: Ямайка (9,7 млн. т.), Россия (6,6), Казахстан (4,2), Гайана (1,6).

Разработка месторождений алюминиевых руд в России

В нашей стране есть несколько богатых залежей алюминиевых руд, сосредоточенных на Урале, и в Ленинградской области. Но, основным способом добычи бокситов у нас, является более трудоемкий закрытый шахтный метод, которым извлекают около 80% от общей массы руд в России.

Лидеры по разработке месторождений – акционерное общество «Севуралбокситруда», АО Бакситогорский глинозем, Южно-Уральские бокситовые рудники. Однако их запасы исчерпываются. Вследствие чего России приходится импортировать около 3 млн. тонн глинозема в год.

| Месторождение | Запасы |

| Красная Шапочка (Урал) | На 19 лет добычи |

| Горностайское и Горностайско-Краснооктябрьское | На 18 лет добычи |

| Блиново-Каменское | 10 лет |

| Кургазское | 10 лет |

| Радынский карьер | 7 лет |

В общей сложности на территории страны разведано 44 месторождения различных алюминиевых руд (бокситов, нефелинов), которых по оценкам, должно хватить на 240 лет, при такой интенсивности добычи как сегодня.

Импорт глинозема обусловлен низким качеством руды в залежах, например, на месторождении Красная Шапочка добывают боксит с 50% глиноземным составом, тогда как в Италии извлекают породу с 64% оксида алюминия, а в Китае 61%.

Применение алюминиевой руды

В основном до 60% рудного сырья используется для получения алюминия. Однако богатый состав позволяет извлекать из него, и другие химические элементы: титан, хром, ванадий и прочие цветные металлы, необходимые в первую очередь в качестве легирующих добавок для улучшения качеств стали.

Как вспоминалось выше технологическая цепочка получения алюминия обязательно проходит через стадию образования глинозема, который также используют в качестве флюсов в черной металлургии.

Богатый состав элементов в алюминиевой руде используется и для производства минеральной краски. Также способом плавки производится глиноземный цемент – быстро застывающая прочная масса.

Еще один материал, получаемый из бокситов – электрокорунд. Его получают путем плавления руды в электропечах. Это очень твердое вещество, уступающее только алмазу, что делает его востребованным в качестве абразива.

Также в процессе получения чистого металла образуются отходы – красный шлам. Из него извлекают элемент – скандий, который применяется в производстве алюминиево-скандиевых сплавов, востребованных в автомобильной промышленности, ракетостроении, выпуске электроприводов, и спортивного оборудования.

Альтернатива алюминиевым рудам

Развитие современного производства требует все больших объемов алюминия. Однако не всегда рентабельно разрабатывать месторождения, или импортировать глинозем из-за границы. Поэтому все чаще используется выплавка металла с использованием вторичного сырья.

Например, такие страны как США, Япония, Германия, Франция, Великобритания в основном производят вторичный алюминий, по объемам составляющий до 80% от общемировой выплавки.

Вторичный металл обходится намного дешевле, в сравнении с первичным, для получения которого тратится 20000 кВт энергии/1 тонну.

На сегодня алюминий, получаемый с различных руд, один из востребованных материалов позволяющих получать прочные и легкие изделия, не поддающиеся коррозии. Альтернатив металлу пока не найдено, и в ближайшие десятилетия объемы добычи руды, и выплавки будут только расти.

Бокситы

Выделяют два генетических типа месторождений боксита:

- остаточно-хемогенный;

- осадочно-хемогенный.

Остаточные образуются из различных алюмосиликатных пород в процессе их выветривания. Основные мировые залежи бокситов являются остаточно-хемогенными.

Осадочные месторождения образуются в результате накопления продуктов химического и механического выветривания, в котлованах различного происхождения. К этому типу бокситов относят большинство месторождений бокситов в России.

Остаточные бокситы легко подвергаются обогащению промывкой. Залежи бокситов осадочного типа более сложные. Они часто состоят из одного или нескольких слоев, отличающихся по качеству.

Часть бокситов в них может быть замещена бокситовыми или обычными глинами. Такие бокситы более трудно поддаются механическому обогащению.

Производство глинозема во всем мире осуществляется преимущественно из высококачественных бокситов гиббситового или гиббсит-бемитового типа, которые перерабатываются по способу Байера.

Качество боксита и способ его дальнейшей переработки определяется следующей характеристикой (кремневый модуль):

Если μSi ≥ 8, то данный боксит перерабатывается по способу Байера. Если μSi 3 , твердость – от 2 до 7, цвет – от белого до кирпичного.

В бокситах содержится в различных сочетаниях до 100 элементов таблицы Менделеева. Количество минералов также приближается к 100. С технологической точки зрения все минералы боксита можно разделить на три группы.

К первой относятся алюминийсодержащие минералы – гиббсит, бемит, диаспор.

Ко второй относятся минералы, затрудняющие или нарушающие технологию получения глинозема. Это кремнеземсодержащие минералы, разнообразные силикаты и алюмосиликаты, карбонаты, сульфиды, органические вещества.

Алюминиевые минералы, имеющие промышленный интерес

__ Содержание __

Al2O3, %

Бокситы месторождений России и Казахстана

Бокситы будущих перспективных месторождений по своему качеству уступают бокситам СУБРа. К ним относятся Горностайско-Краснооктябрьская группа месторождений, Соколовское, Колчаданское месторождения.

Они характеризуются содержанием глинозема 45-57 %, соединением SiO2 – 5-20 %. Данные бокситы пригодны для переработки только по способу спекания. Сравнительная характеристика бокситов отдельных месторождений представлена в таблице:

Месторождения бокситового сырья

| ____ Месторождения ___ | ____ Химический состав боксита, % _____ | |||

| Al2O3 | Fe2O3 | SiO2 | μSi | |

| СУБР | 48-54 | 21-23 | 2-8 | 6-22 |

| Краснооктябрьское | 40-55 | 4-24 | 5-16 | 2,7-8 |

| Белинское | 40-47 | 13-25 | 5-10 | 4-8 |

| Аятское | 42-49 | 7-21 | 8-12 | 3-6 |

| Североонежское | 51-54 | 6-9 | 17-19 | 3-7 |

| Среднетиманское | 45-50 | до 25 | 5-12 | 3-7 |

| Висловское | 48-52 | – | 7-9 | 5-8 |

Бокситы Северного Урала(СУБР): открыты геологом Н.А. Каржавиным в1931 г. Бокситы Североуральского бокситового рудника по минералогическому составу относятся к диаспор-бемитовому типу с малым содержанием кремнезема. Основными примесями в них является пирит, кальцит и органика. Боксит добывают шахтным способом с глубины 700-1000м на месторождении «Красная шапочка», Черемуховское, Ивдельское, Кальинское и др. Данное сырье является основной рудной базой для Богословского и Уральского алюминиевых заводов.

Бокситы Казахстана (Краснооктябрьское, Белинское и Аятское): все месторождения имеют низкий μSi. Данные бокситы представлены каменистой, рыхлой и глинистой разновидностями. По минералогическому составу они относятся к каолинит-гиббситовому и каолинит-сидирит-гиббситовому типу. Основные примеси в них – кремнезем и СО2. Наибольшее содержание СО2 до 3% отмечено в Краснооктябрьских бокситах.

Северо-Онежские бокситы (Архангельская обл.). Характеризуются высоким содержанием глинозема и очень низким кремневым модулем. Они относятся к гиббсит-каолинит-бемитовому типу. В среднем отношение количества гиббсита к бемиту равно 2:3, встречаются чисто бемитовые разновидности. Основная нежелательная примесь в них – Cr2O3. Содержание его колеблется от 0,6 до 1,0%, а также значительное содержание гипса, достигающее 20%. Запасы оцениваются в объеме до 400 млн. т, мощность пластов от 0,8 до16 м, разрабатываются открытым способом.

Висловское месторождение (Белгородский район. Курская магнитная аномалия). Эти бокситы залегают на большой глубине от 700 до1000 м и относятся к шамозит-бемитовому и шамозит-гиббситовому типу. Железо в значительной части присутствует в форме закиси, а не окиси, как обычно. Характерна высокая карбонатность, обусловленная присутствием сидерита, что относит их к рудам второго сорта.

Тиманские бокситы(СТБР) (Република Коми) характеризуются низким кремневым модулем и повышенным содержанием оксида железа и оксида титана. По минералогическому составу это бокситы гематит-бемитовые и гематит-шамозит-бемитовые. Достоверные запасы бокситов Среднего Тимана оцениваются в 280 млн. т. По качеству данные месторождения превосходят бокситы Тихвинских и Северо-Онежских месторождений, но уступают бокситам СУБРа. Кремневый модуль бокситов в среднем 5-6 ед. В белых разновидностях бокситов нередко повышается до 10 и более единиц. Руды содержат значительные концентрации ценных редких элементов: скандия, галлия, ванадия, ниобия, редкоземельных элементов. Месторождения расположены в болотистой местности и разрабатываются открытым способом. Рудной базой является Средне-Тиманский бокситовый рудник (СТБР).

detector