Завитки из профильной трубы своими руками

Завитки

Кованая настенная вешалка, декорированная вензелями, кольцами, завитками, торсированными прутками, листьями. Фото Мир ковки 57

Кованые завитки представляют собой декоративные элементы различных конфигураций. Они используются при изготовлении орнаментов и узоров, которые подходят для украшения практически любых предметов и конструкций из металла. Разнообразие видов и размеров является не единственным достоинством данных деталей:

- прочность;

- стойкость к ударам, коррозии, ультрафиолетовым лучам, температурам;

- привлекательный внешний вид;

- простота ухода;

- легкость сборки и крепления;

- продолжительный срок службы.

Компании-производители предлагают широкий ассортимент кованых завитков. Альтернативой покупке готовых деталей является самостоятельное изготовление декоративных элементов.

- Как сделать кованый завиток своими руками, видео изготовления, чертежи, расчеты, размеры, гибка

- Необходимое оборудование, инструменты и приспособления для горячей (художественной) и холодной ковки: улитка, волна, наковальня и другие

- Необходимые материалы: профильная/профтруба, прутки, полоса

- Важные вопросы: как рассчитать длину заготовки, как нарисовать и так далее

- Как сделать тугой (крутой) завиток

- Обратный

- Французский

- Как выковать окончание завитков, запятых, волют и других элементов

- Как делать, согнуть бублик

- Как сделать запятую, какой диаметр выбрать

Как сделать кованый завиток своими руками, видео изготовления, чертежи, расчеты, размеры, гибка

Будущим кузнецам, желающим попробовать собственные силы в обработке металла посредством ковки, рекомендуется начать оттачивать мастерство именно с изготовления кованых завитков.

Подробные инструкции о создании завитков разных форм представлены далее.

Необходимое оборудование, инструменты и приспособления для горячей (художественной) и холодной ковки: улитка, волна, наковальня и другие

В зависимости от выбранной технологии работы с металлом исполнителю потребуется различный набор оборудования и инструментов.

Горячая ковка подразумевает использование молотка (или молота) и наковальни.

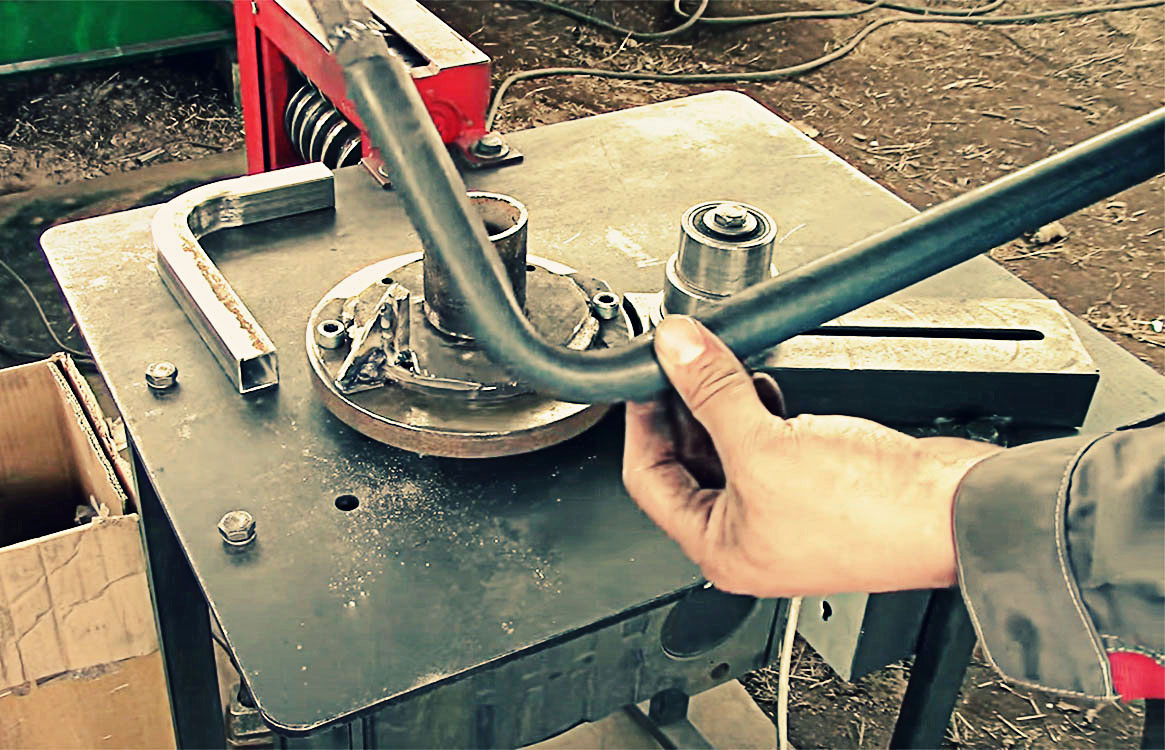

Создание завитка на станке типа улитка.

Холодная ковка выполняется на специальном оборудовании: станок «волна» позволяет получать детали с волнообразными изгибами и менять их направление, «улитка» (кондуктор) предназначена для создания спиралевидных завитков. Возможно также применение шаблонов для изготовления завитков.

Некоторые исполнители также выполняют горячую и холодную ковку с помощью специальных шаблонов, лекал.

Необходимые материалы: профильная/профтруба, прутки, полоса

Кованые завитки могут производится из металлических заготовок разных форм:

- профильные трубы:

- прутки с круглым и квадратным сечением;

- полосы.

Важные вопросы: как рассчитать длину заготовки, как нарисовать и так далее

При выполнении гибки и ковки у исполнителей возникает большое количество технических вопросов.

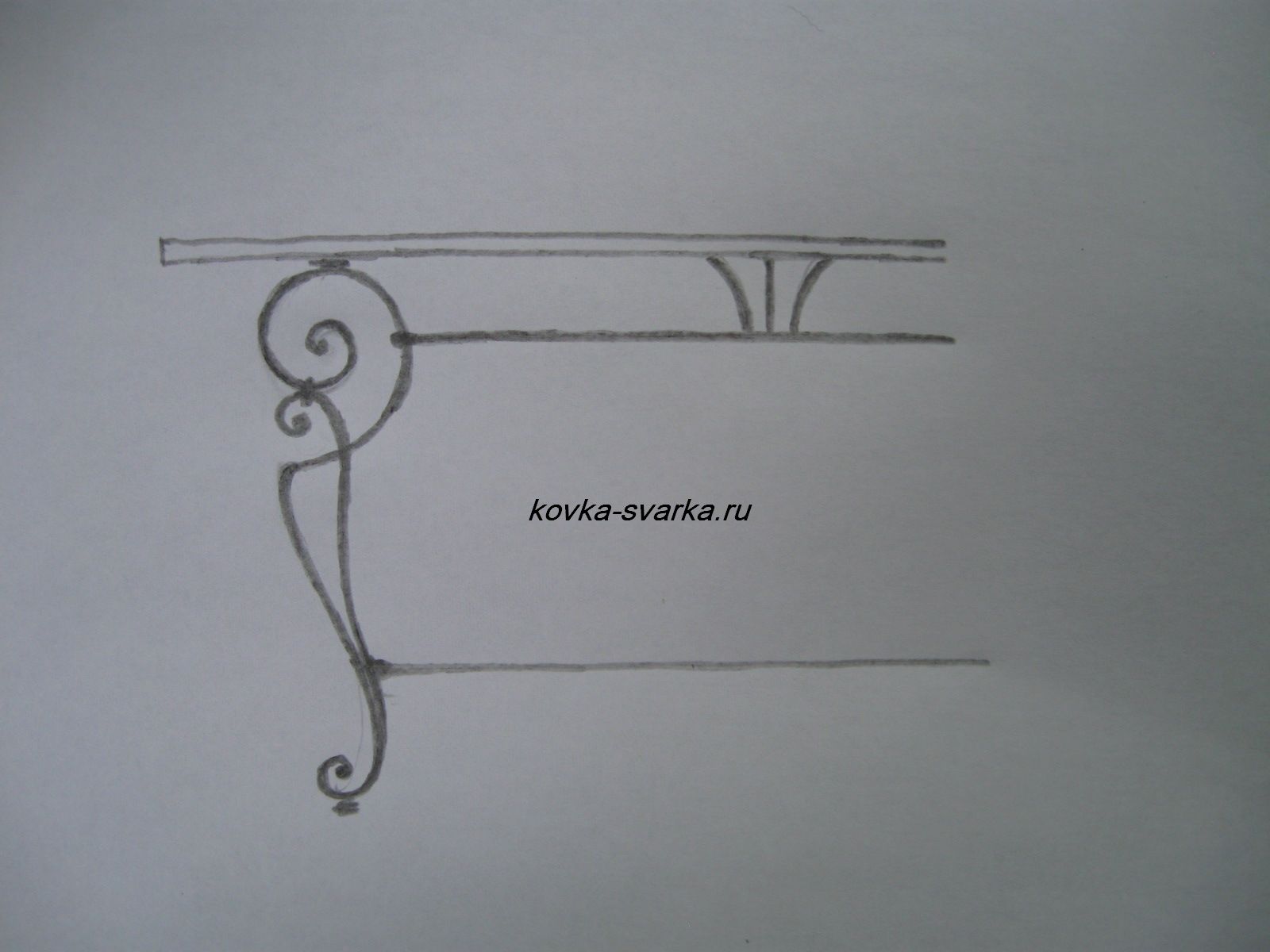

Прорисовка завитка в натуральную величину, которая выполняется мелом или карандашом, упрощает изготовление элемента.

Подсчет размера металлической заготовки необходимо выполнить посредством сложения величин прямо- и криволинейных участков. Для этого исполнители нередко применяют обычную веревку или проволоку, которая прикладывается к изгибам. Полученная величина измеряется с помощью рулетки. Также используют инструмент курвиметр.

Другие важные нюансы рассмотрены в видеообзорах, представленных далее.

Как сделать тугой (крутой) завиток

- Один из кончиков прутка с квадратным сечением нагревается и обрабатывается на станке.

- Завиток делается на ребре наковальне с помощью молотка. Кончик заготовки слегка загибается и придавливается, подобная операция выполняется несколько раз. В результате у исполнителя получается тугой завиток.

- Изгиб детали придается с помощью шаблона и ручной вилки.

Обратный

- Из полосы 40х4, длиной 50 см. выполняется кондуктор, позволяющий создавать завитки, волюты и спирали с обратным завитком.

- Полоса гнется с помощью подкладной вилки, зафиксированной в тисках, а также ручной вилки. Таким образом, получается спираль, часть которой удаляется болгаркой.

- Получившаяся деталь приваривается к листу металла небольшого размера.

- Пруток квадратного сечения нагревается, кончик обрабатывается, получается завиток. Заготовке придается обратный изгиб с помощью изготовленного своими руками лекала.

Французский

- Квадратный пруток нагревается, ее кончик слегка завивается на самодельном приспособлении.

- Обработка заготовки продолжается вручную, с помощью наковальни и молота.

- Изгиб детали с завитком выполняется на улитке.

Как выковать окончание завитков, запятых, волют и других элементов

Производители предлагают клиентам завитки с раскатанным и нераскатанным окончанием. Первая группа элементов обладает более изящным и ярким дизайном. Чаще всего детали имеют окончание в виде узора «гусиная лапка». Как сделать своими руками завиток в подобным окончанием вы увидите далее.

- Завиток с окончание «гусиная лапка» делается с помощью штампа из каленой стали, на поверхности которого присутствуют неглубокие канавки.

- Заготовка разогревается и помещается на штамп, окончание простукивается молотком. Таким образом исполнителю не потребуется специальный станок.

Как делать, согнуть бублик

Для изготовления лекала для кованых волют потребуется кусок швеллера; две петли, которые приваривается к швеллеру, одна из них с втулкой.

- Для этого в швеллере посредством сварки выжигается отверстие, куда помещается петля, выполненная из трубы круглого сечения, обваривается.

- С помощью подшипников, которые надеваются на нижние части петель в возможно изготавливать волюты разных размеров по ширине.

Как сделать запятую, какой диаметр выбрать

- Пруток с сечением в 10 мм. нагревается, на конце заготовки делается глазок и закручивается. В результате аккуратных постукиваний молотка получается тугой завиток.

- Заготовка придается изгиб, для этого используется ручная и подкладная вилки.

- Ненужная часть заготовки удаляется, обрубается, второй конец обрабатывается, оттягивается.

- В результате получается две запятые. Более подробно ролик описан на этой странице.

Ниже приводятся еще описания, перечень будет пополняться.

Запятые с тугим глазком и заостренным кончиком

Обзор посвящен изготовлению кованого элемента – запятой. Для производства требуется ограниченный набор инструментов, никакого специального оборудования не нужно. Видео будет полезно для новичков и начинающих исполнителей. Демонстрируется кованый элемент, который называется запятая или завиток. В обзоре.

Как ковать плотный завиток

Пробовал недавно ковать завиток. Как известно, у меня безрогая наковальня и никаких приспособлений для ковки завитка у меня тоже не было. Так что, просто попробовал и заснял на видео как это можно делать . Как видите, ничего сложного, нужно просто потихонечку, на краешке наковальни начинать загибать. Ну и потом молотком.

Завиток из профильной трубы своими руками

Кованые завитки представляют собой декоративные элементы различных конфигураций. Они используются при изготовлении орнаментов и узоров, которые подходят для украшения практически любых предметов и конструкций из металла. Разнообразие видов и размеров является не единственным достоинством данных деталей:

- прочность;

- стойкость к ударам, коррозии, ультрафиолетовым лучам, температурам;

- привлекательный внешний вид;

- простота ухода;

- легкость сборки и крепления;

- продолжительный срок службы.

Компании-производители предлагают широкий ассортимент кованых завитков. Альтернативой покупке готовых деталей является самостоятельное изготовление декоративных элементов.

Как сделать кованый завиток своими руками, видео изготовления, чертежи, расчеты, размеры, гибка

Будущим кузнецам, желающим попробовать собственные силы в обработке металла посредством ковки, рекомендуется начать оттачивать мастерство именно с изготовления кованых завитков.

Подробные инструкции о создании завитков разных форм представлены далее.

Необходимое оборудование, инструменты и приспособления для горячей (художественной) и холодной ковки: улитка, волна, наковальня и другие

В зависимости от выбранной технологии работы с металлом исполнителю потребуется различный набор оборудования и инструментов.

Горячая ковка подразумевает использование молотка (или молота) и наковальни.

Создание завитка на станке типа улитка.

Холодная ковка выполняется на специальном оборудовании: станок «волна» позволяет получать детали с волнообразными изгибами и менять их направление, «улитка» (кондуктор) предназначена для создания спиралевидных завитков. Возможно также применение шаблонов для изготовления завитков.

Некоторые исполнители также выполняют горячую и холодную ковку с помощью специальных шаблонов, лекал.

Смотрите также: раздел про станки для завитков, где их можно купить и про самодельные станки.

Необходимые материалы: профильная/профтруба, прутки, полоса

Кованые завитки могут производится из металлических заготовок разных форм:

- профильные трубы:

- прутки с круглым и квадратным сечением;

- полосы.

Важные вопросы: как рассчитать длину заготовки, как нарисовать и так далее

При выполнении гибки и ковки у исполнителей возникает большое количество технических вопросов.

Прорисовка завитка в натуральную величину, которая выполняется мелом или карандашом, упрощает изготовление элемента.

Подсчет размера металлической заготовки необходимо выполнить посредством сложения величин прямо- и криволинейных участков. Для этого исполнители нередко применяют обычную веревку или проволоку, которая прикладывается к изгибам. Полученная величина измеряется с помощью рулетки. Также используют инструмент курвиметр.

Другие важные нюансы рассмотрены в видеообзорах, представленных далее.

Что можно сделать из профильной трубы

Простая технология ковки позволит без проблем создать разные изделия из профильных труб своими руками:

- предметы интерьера — столы, стулья, стеллажи, шкафы;

- конструкции для детских площадок — домики, горки, песочницы;

- конструкции для дачных участков —теплицы, летний душ, ангары, беседки, хозпостройки;

- ограждения — заборы, калитки, штакетники;

- инструменты — стремянку, уровень, отвес.

Мебель из профильной трубы своими руками

Каркас мебели из профильной трубы изготавливается в такой последовательности:

- Создаётся чертёж конструкции.

- Составляется смета затрат с перечнем необходимых материалов, выполняется их закупка.

- Трубы подготавливаются к обработке — зачищаются торцы, удаляется ржавчина, проверяется их целостность.

- Сверлятся отверстия в местах будущих креплений.

- Выполняется изгибание элементов.

- Сборка каркаса: сваривание или болтовые соединения.

- Зачистка поверхности, сглаживание сварных швов.

- Подготовка фурнитуры, деревянных или пластиковых элементов.

- Полная сборка изделия.

- Отделочные работы.

По такой технологии можно создавать столы, стулья, скамейки, шкафы, табуреты.

Скамейки из профильной трубы

Для дачи

Профильные трубы для дачи незаменимы, поскольку при минимальных затратах позволяют изготавливать мебель, малые архитектурные объекты. Наиболее популярно создание следующих конструкций из профтрубы:

- табуреты, столы, стулья, мангалы;

- теплицы;

- ангары;

- навесы;

- ворота;

- стремянки;

- летний душ.

Беседка

Для детской площадки

Из профтрубы также выгодно создавать различные конструкции для детских площадок:

- домик;

- навес;

- скамейки;

- горки;

- лесенки.

Обратный

- Из полосы 40х4, длиной 50 см. выполняется кондуктор, позволяющий создавать завитки, волюты и спирали с обратным завитком.

- Полоса гнется с помощью подкладной вилки, зафиксированной в тисках, а также ручной вилки. Таким образом, получается спираль, часть которой удаляется болгаркой.

- Получившаяся деталь приваривается к листу металла небольшого размера.

- Пруток квадратного сечения нагревается, кончик обрабатывается, получается завиток. Заготовке придается обратный изгиб с помощью изготовленного своими руками лекала.

Как выковать окончание завитков, запятых, волют и других элементов

Производители предлагают клиентам завитки с раскатанным и нераскатанным окончанием. Первая группа элементов обладает более изящным и ярким дизайном. Чаще всего детали имеют окончание в виде узора «гусиная лапка». Как сделать своими руками завиток в подобным окончанием вы увидите далее.

- Завиток с окончание «гусиная лапка» делается с помощью штампа из каленой стали, на поверхности которого присутствуют неглубокие канавки.

- Заготовка разогревается и помещается на штамп, окончание простукивается молотком. Таким образом исполнителю не потребуется специальный станок.

Как сделать запятую, какой диаметр выбрать

- Пруток с сечением в 10 мм. нагревается, на конце заготовки делается глазок и закручивается. В результате аккуратных постукиваний молотка получается тугой завиток.

- Заготовка придается изгиб, для этого используется ручная и подкладная вилки.

- Ненужная часть заготовки удаляется, обрубается, второй конец обрабатывается, оттягивается.

- В результате получается две запятые. Более подробно ролик описан на этой странице.

Ниже приводятся еще описания, перечень будет пополняться.

Изготовление простой улитки своими руками

Если вы остановились на упрощенной монолитной конструкции, то знаете, что в этом устройстве применяют простое наматывание прутка усилием рук или с помощью рычага на жестко приваренную к рабочей поверхности форму. Такой станок можно использовать для создания завитков на прутках небольшого сечения (менее 12 мм).

Монолитная неразборная улитка

Изготавливается она так:

- Сначала вырисовывается схема на листе бумаги будущего шаблона с нужными размерами (иногда схема шаблона наносится непосредственно на основание кондуктора). К этому нужно подойти ответственно, т. к. после приваривания готовой формы исправить ошибки не получится. Толщина очертаний формы на чертеже должна быть такой же, как толщина используемой для ее изготовления металлической полосы. Минимально она должна составлять 3мм. Витки нужно размещать на расстоянии 12–13 мм друг от друга, чтобы между ними в паз умещался деформируемый пруток в 10 мм.

- Из стального листа толщиной не менее 4 мм вырезается основание улитки (лучше круглое), размер диаметра которого определяется соразмерно величине шаблонной спирали и быть больше размера улитки. Обычно диаметр основания бывает в пределах 70 см.

- В соответствии с чертежом из металлической полосы толщиной 3мм изготавливается нужная форма завитка. Для этого заготовку лучше прокалить, чтобы она легче поддавалась механической обработке. После изготовления формы лишний конец полосы отрезается, а кромки улитки подрезаются на конус и зачищаются.

- Готовая форма приваривается к основанию, которое крепится на станине. Иногда шаблон, приваренный к основанию, фиксируют на станине с помощью тисов, установленных на ней. Для этого к обратной стороне основания формы приваривают отрезок бруса для захвата тисами.

Читать также: Расположение точечных светильников в гостиной

При варианте фиксации кондуктора в струбцине тисов можно легко менять шаблоны и получать различные формы завитков, если изготовить несколько видов, монолитно приваренных к основанию устройств.

Съемная конструкция

- На рабочем основании сначала прорисовывают контур улитки с отметкой вдоль контура мест нанесения отверстий для крепления шаблона.

- По эскизу из стальной толстой полосы изготавливается шаблон и в нем просверливаются отверстия. Он крепится к основанию на болты.

Ковку витой формы нужно начинать от центрального завитка. Конец заготовки вставляется в паз первого завитка формы и плотно к нему прижимается. Для надежности фиксации можно использовать небольшой зажимной инструмент. С усилием свободная часть прутка накручивается на шаблонную форму с помощью приспособления — рычага. Для усовершенствованных конструкций используется рычаг, приводимый в движение с помощью подвижного подшипника, закрепленного на нем. Рычаг изготавливают из прутка диаметром 20 мм.

Посмотреть изготовление такого устройства можно в видеоролике:

Разборные улитки с вращением

Шаблон улитки может состоять из нескольких частей, а деформация прутка происходить путем вращения кондуктора. Такой станок состоит из следующих элементов:

- толстого металлического основания в виде диска или квадрата;

- разборного шаблона, закрепленного на площадке основания;

- вала вращения;

- рычага для привода вала в движение.

Рабочее основание изготавливается из металла, толщиной от 4 до 10 мм.

Сборный шаблон может состоять из нескольких частей, которые соединяются между собой шарнирными штифтами, вставленными в отверстия проушин, приваренных к концам элементов. Вместе они составляют контур улитки.

Для крепления такой улитки к рабочему основанию в нем нужно просверлить отверстия для ее фиксации к поверхности в определенном положении. Меняя положение сборных частей на основании, можно получать разную кривизну завитков и их форму. Величина дуги формы регулируется специальными винтами, закрепленными на соединительные шарниры.

Составную улитку на шарнирных соединениях самостоятельно изготовить довольно сложно. Обычно, мастера приобретают изготовленный в промышленных условиях штамп и крепят его на станину.

Самим можно изготовить более простое устройство разборного шаблона без использования шарниров. Для этого нужно сделать эскиз сборных частей улитки с местами отверстий. Если подготовить несколько эскизов и, в соответствии с их контурами, просверлить отверстия в основании в разных местах, то можно крепить шаблоны с разными радиусами на одном основании. Для этого потребуется закреплять на болты сегменты контура в местах совмещения отверстий шаблона и основания.

Например, можно выполнить такой вариант:

Устройство со съемными частями улитки и вращающимся цилиндрическим валом, приводимым в движение с помощью рычага, показано в видеоролике:

Секрет холодной ковки: тугой торсион из профильной трубы

На чтение: 3 минуты Нет времени?

Темой сегодняшнего разговора станет холодная ковка, или придание металлу определённых форм без нагрева. Возможно, это не слишком полезное знание для большинства домашних мастеров, однако пригодиться может. К тому же такую работу можно сравнить с искусством. Своё видение способов холодной ковки представляет автор YouTube-канала Максим. И сегодня речь пойдёт о том, как закрутить профильную трубу в спираль, согнуть обычную трубу под 90° и при этом не замять металл.

Читайте в статье

Скручивание профильной трубы в тугую спираль

Для скручивания различных стальных элементов в спираль существует специальный станок, называемый торсионом. Он может быть электрическим или механическим. При этом умельцы своими руками собирают подобные приспособления. По аналогии с ним и готовые изделия скрученной формы начали называть так же. Но скрутить прут в спираль – это одно, он не заминается. А как быть, если необходимо скрутить в тугой торсион профильную трубу, внутри которой пустота?

Для того чтобы спираль получилась ровной, понадобится отрезок тонкой трубки или прутка, который свободно будет помещаться внутри профильной трубы.

Подготовка профильной трубы к скручиванию

Для того чтобы «зарядить» профильную трубу в торсион, понадобится сделать две заглушки на неё из стального прутка квадратного сечения со сторонами 16 мм. Подобные элементы являются заглушками, которые будут удерживать стальную трубку внутри. В то же время именно они позволят зажать профильную трубу в станке. Сначала ставится первая заглушка.

Далее в профильную трубу опускается вставыш, после чего устанавливается вторая заглушка. Теперь заготовка может устанавливаться в станок.

ФОТО: YouTube.com Стальная трубка вставляется внутрь профильной трубы

Остаётся закрепить заготовку на станке и включить его, если он оборудован силовым агрегатом. Если же нет, то придётся поработать вручную.

ФОТО: YouTube.com Заготовка фиксируется при помощи болтов

Скручивание профильной трубы в торсион

После включения станка сначала труба немного скручивается по всей длине, после чего спираль начинает уплотняться. Однако уплотнение происходит не одновременно по всей длине, а начиная со стороны, на которую передаётся крутящий момент. Здесь усилие значительно больше. На фотопримере уплотнение продвигается снизу-вверх.

ФОТО: YouTube.com Примерно так и скручивается профильная труба

Здесь стоит отметить, что чем тоньше будет внутренний вставыш, тем большее усилие придётся приложить для скручивания. Но при этом и спираль получится плотнее.

Обрезка лишних частей профильной трубы

После того как торсион равномерно скручен по всей длине, его края обрезаются, чтобы изделие можно было использовать, например, в декоративных целях. В этой работе поможет угловая шлифовальная машина (болгарка) с отрезным диском.

ФОТО: YouTube.com Излишки трубы обрезаются при помощи болгарки

Не стоит даже пытаться извлечь вставленную внутрь трубку. При скручивании она настолько сильно зажимается со всех сторон гранями профильной трубы, что бесполезно предпринимать какие-то действия по её извлечению.

ФОТО: YouTube.com Внутренняя трубка остаётся на месте, вытащить её уже не получится

Ещё один из секретов холодной ковки

Наверняка все знают, что такое трубогиб. Многие домашние мастера устанавливают в гараже или мастерской подобное оборудование.

ФОТО: YouTube.com Трубогиб иногда бывает крайне полезен

Проблема его в том, что при обработке труб он может их немного заминать. И всё бы ничего, но если, к примеру, изготавливается полотенцесушитель, то по этим изгибам должна легко проходить вода. Одна подобная точка не испортит общей картины. А какое сопротивление напору будет, если на каждом этаже стояка вода встретит подобное препятствие?

ФОТО: YouTube.com Проблема работы с трубогибом – на углу заметно, что изделие замято

В этом случае поможет обычный песок, который необходимо засыпать внутрь сгибаемой трубы, а её концы заглушить. В этом случае даже труба толщиной ¾ дюйма легко сгибается без каких-либо складываний и переломов. На примере это можно заметить, сравнив результаты.

ФОТО: YouTube.com А вот и результат сгибания трубы, когда внутри неё находится обычный песок

Комментарии излишни, результат говорит сам за себя.

Подводя итоги

Вообще ‒ холодная ковка довольно увлекательное занятие. Обычно если человек попробовал создать шедевр из металла, и у него получилось, он влюбляется в подобную работу. И это не пустые слова. Ведь это настоящая магия ‒ оживлять холодный кусок металла, превращая арматуру в произведение искусства. К тому же ‒ если заняться холодной ковкой профессионально, отбоя от желающих сделать красивые решётки, заборы или ограду точно не будет. К тому же сегодня подобные изделия ручной работы имеют очень высокую стоимость. А значит, стоит задуматься, не поменять ли сидячую работу на более прибыльную и интересную. Ведь во время пандемии подобный вопрос очень актуален. Решать вам.

Обычная профильная труба превращается в элемент декора для красивого забора

Очень надеемся, что сегодняшняя статья не оставила нашего уважаемого читателя равнодушным. Возможно, у вас возникли вопросы по теме, или какие-либо моменты остались не до конца разъяснены. В таком случае вам просто нужно изложить проблему в комментариях ниже. Редакция HouseChief с огромным удовольствием осветит все неясности в максимально сжатые сроки. Там же вы можете обсудить сегодняшнюю тему, выразить личное мнение по поводу изготовления деталей для декоративных заборов и решёток своими руками. Будем благодарны, если вы поставите оценку статье ‒ независимо от её «полярности». А напоследок хочется сказать следующее – берегите себя, своих близких и будьте здоровы!

Станок для завитков из профильной трубы своими руками

Всем привет! В данной статье я расскажу свою историю по изготовлению электрического станка для изготовления завитков из профильной трубы.

Изначально, завитки мы изготавливали на обычном кондукторе установленном в наковальне, но с ростом заказов на такие изделия, так же росла потребность в электрическом станке.

Станок для завитков своими руками

Стол для станка.

К счастью стол мне изготавливать не пришлось, так как он уже стоял в углу без дела и идеально подходил для моего будущего станка. Размеры его таковы: высота 900, длинна 800 и ширина 600. Столешница сделана из листа 3 мм. Ножки выполнены из уголка и между ними приварена перемычка для крепления электродвигателя. Так же к ножке я приварил щиток в котором установил магнитные пускатели.

Направляеющие сделал из двух отрезков из квадрата, между ними плотно вставляется болт, и с верху на квадрат приварил пластины. Болт можно двигать по направляющим, в зависимости от размера завитков. На болт насажены 4 подшипника и с верху болт фиксируется гайкой.

Редуктор.

Лучше всего подойдёт угловой редуктор с соотношение 1:30 или 1:40. Требуемые обороты на выходе, решаются заменой шкивов на другой диаметр. Обороты должны быть такими чтобы вы успевали контролировать процесс закручивания трубы. Для равномерного закручивания без перекосов и заломов, трубу следует направлять «вилочкой» или как ещё называют кузнецы «крокодилом».

Электродвигатель

Электродвигатель я установил с электротормозом на 1.4 кВт с оборотами 900 об/мин, так же на нём имеется вторая скорость 1200 об/мин. Кстати электротормоз, очень полезная вещь для этого станка. После отпускания педали пуска, двигатель мгновенно останавливается.

Шкивы установлены с одним ремнём. Для завитков из 10, 15 и 20-ой профильной трубы вполне хватает, ремень не прокручивается. Но если есть возможность, то конечно лучше сделать на двух ремнях.

Электродвигатель, обязательно нужно подключать в реверсивном вращении.

Лекало для завитков.

Лекало, или как их ещё называют оправки, я изготовил несколько штук различных размеров. Делал я их из пластин толщиной 3 — 4 мм. Сначала закручивал спираль из одной пластины, затем к ней подгонял вторую спираль и сваривал их между собой, затем третью и так же сваривал. Потом всё это дело зачищал и получившуюся спираль (улитку) привариван на основу сделанную и стали 5 мм. Зажим сделал эксцентриком из железнодорожного болта и дополнительно закалил его. Для сцепления сделал болгаркой продольные насечки.

Управление станком.

Как говорилось выше, станок должен иметь реверсивное вращение для того, что бы прокрутить лекало в обратном направлении для лёгкой извлечения завитушки. Лучше всего сделать ножное управление при помощи педалей, что бы обе руки занимались подачей заготовки в лекало и её извлечением, ведь так будет гораздо удобней!

Ну и в завершении стать дам небольшой совет, что бы завиток был без заломов, он должен крепиться в лекало жёстко, что бы при накручивании метал вытягивался.

Самодельные приспособления и станки для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

Так выглядит торсион и одноименный станок

Фонарик. На этом устройстве тоже скручивают пруток в продольном направлении, только еще дополнительно изгибают его и в поперечном направлении. Получается нечто похожее на фонарик. Отсюда и название устройства.

Так делают «фонарик»

Так делают «фонарик»

Твистеры или улитки. Формируют плоские завитки разного диаметра.

Приспособление для холодной ковки улитка — для формирования завитков

Приспособление для холодной ковки улитка — для формирования завитков

Гибочные станки или гнутики. Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Волна. По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Станок «Волна» — для формирования соответствующего рельефа

Станок «Волна» — для формирования соответствующего рельефа

Приспособления для обработки концов деталей — инерционно-штамповочные станки или другие самодельные устройства.

Станки для оформления концов прутков. В данном случае — гусиная лапка

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки