Нанесение внутреннего эпоксидного покрытия на трубы

Использование эпоксидного покрытия труб при монтаже

В современной трубной промышленности крайне востребованной становится изоляция эпоксидными составами, которые эффективно защищают внутренние и внешние металлические поверхности от воздействия электротока и процессов ржавления. Давайте разберемся с тем, что представляет собой данный вид изоляции и узнаем, как проходит нанесение эпоксидного покрытия на трубы.

Определение эпоксидной изоляции

Под эпоксидной изоляцией элементов трубопроводов подразумевается обработка поверхности материала специальными составами на базе эпоксидной смолы. Смола эпоксидная – вещество, отличающееся такими качественными характеристиками, как повышенная устойчивость к влаге, к жидким топливным веществам, щелочной и масляной среде. Кроме того, смолы данной разновидности отлично выдерживают воздействие химическое, механическое, имеют высокую степень адгезии.

Для каких целей применяется данная изоляция

Использование эпоксидных покрытий в изготовлении труб позволяет добиться следующих результатов:

- Эффективно снизить потери в процессе транспортировки веществ по системе трубопровода;

- Трубы, обработанные эпоксидным составом возможно применять для транспортировки пищевых продуктов;

- Покрытие надежно защищает изделия от воздействия коррозионных процессов;

- Внутреннее эпоксидное покрытие труб позволяет избежать процесса образования отложений на поверхности стенок.

Наружное эпоксидное покрытие труб и внутренняя обработка составом поверхностей изделия — обязательное условие для труб, которые используются в системах трубопроводов, по которым планируется запустить транспортировку веществ агрессивной природы, способных повреждать и разъедать металл, приводя к быстрому развитию коррозионных процессов. К таковым веществам эксперты относят пластовые воды, нефтяные эмульсии.

Ржавление труб в данных системах – процесс, по-настоящему опасный, так как он может стать причиной разрыва трубы, что чревато не только значительными финансовыми потерями, но и экологическими катастрофами.

Внутренняя обработка труб составами на основе эпоксидки обязательна также для элементов, используемых для сооружения канализационных систем.

Виды заводских эпоксидных покрытий для изоляции труб

Эпоксидное покрытие трубы порошковыми красками осуществляется в заводских условиях. Существует несколько основных систем покрытий:

- Однослойная изоляция эпоксидными составами;

- Двухслойная изоляция;

- Трехслойная изоляция покрытиями эпокси-полиолефиновыми.

Конкретный выбор вида изоляции будет зависеть от целевого назначения монтируемого трубопровода, его диаметров, условий транспортировки веществ по системе, а также некоторых экономических факторов.

У каждой системы изоляции есть свои плюсы и минусы. Расскажем более подробно о двухслойной изоляции труб. Именно в двухслойных изоляционных системах существуют виды эпоксидных покрытий под бетонирование. Под бетонирование, например, используется состав Scotchkote 6352, обеспечивающий покрытию высокий уровень ударопрочности, устойчивости к механическим повреждениям.

Выгоды от применения эпоксидной изоляции

Использование изолирующих систем эпоксидного типа позволяет максимально быстро ввести трубы в эксплуатацию. Благодаря покрытию также быстро осуществляется процесс сушки элементов трубопровода и не возникает необходимости в проведении дорогостоящих работ по очистке трубных элементов от загрязнений и следов ржавления. Также эпоксидная изоляция выгодна по следующим причинам:

- Продукт, транспортируемый по системе, не загрязняется, на стенках изделий налет образуется в значительно меньших количествах, а значит, снижается и уровень расходов на профилактическую чистку системы;

- Покрытие получается максимально устойчивым к износу, его полезные качества не снижаются даже при прокладке системы в водной среде;

- В составах для обработки не содержится токсичных смол;

- Порошковые красители на базе эпоксидки могут использоваться для обработки разных типов трубной поверхности – бетонной, оцинкованной или стальной, подвергающейся химическому или механическому воздействию. Особенно рекомендована обработка составами на основе эпоксидки для элементов системы, расположенных под водой или под землей;

- Покрытие существенно повышает пропускную способность трубных элементов, что позволяет сэкономить на расходе металла при производстве труб, так как возможно выпускать трубы меньшего диаметра.

Экономическая выгода от применения эпоксидных покрытий заключается и в том, что они обеспечивают максимальную защиту от коррозионных процессов и потому придется реже проводить ремонт и замену запорной арматуры в системе.

Процесс обработки труб изоляцией на основе эпоксидки

Жидкие эпоксидные покрытия наносятся на предварительно зачищенную поверхность трубы. Поверхность необходимо тщательно очистить от всех видов загрязнений и пыли.

Для нанесения, наведенного в нужных пропорциях состава, применяется специальное оборудование — распылители (фото). При помощи распылителя поверхность трубы обрабатывается составом, а затем полимеризуется при температуре в диапазоне отпятидесяти до семидесяти градусов Цельсия. Если используется покрытие порошкового типа, то уровень температуры при процедуре полимеризации должен быть более высоким – от двухсот до двухсот десяти градусов.

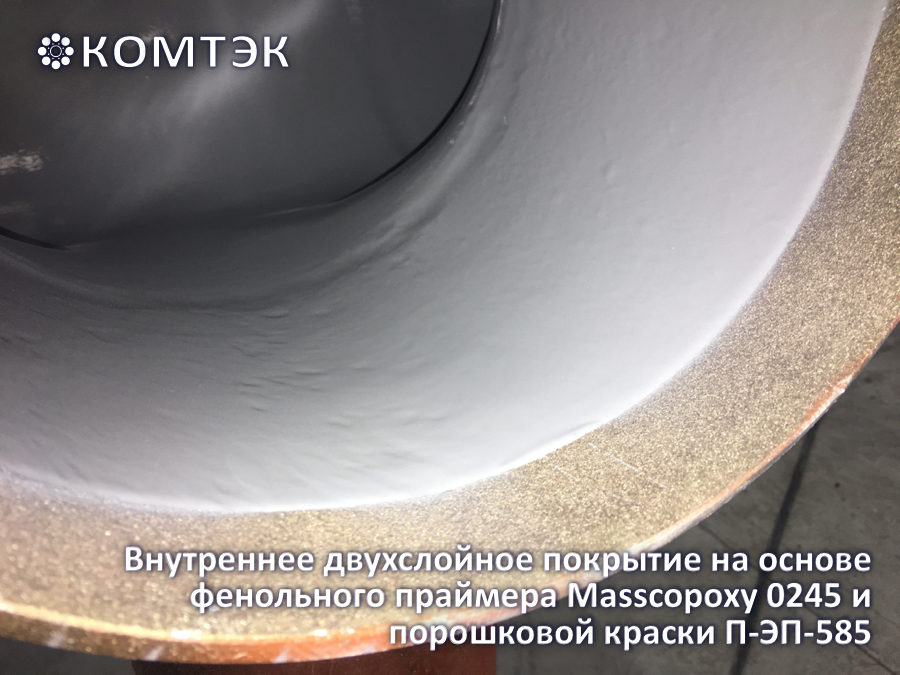

Именно при этой температуре порошковый слой начнет растекаться, а затем – твердеть. Кроме того, если для обработки изделий применяется эпоксидный порошковый состав, то перед его нанесением нужно в обязательном порядке обработать металлическую поверхность праймером на фенольной основе. Данный праймер делает материал более устойчивым к воздействию веществ, в предельной концентрации содержащих сероводород.

После нанесения праймера поверхность трубы тщательно высушивается и затем только покрывается эпоксидной изоляцией.

Внутренние покрытия

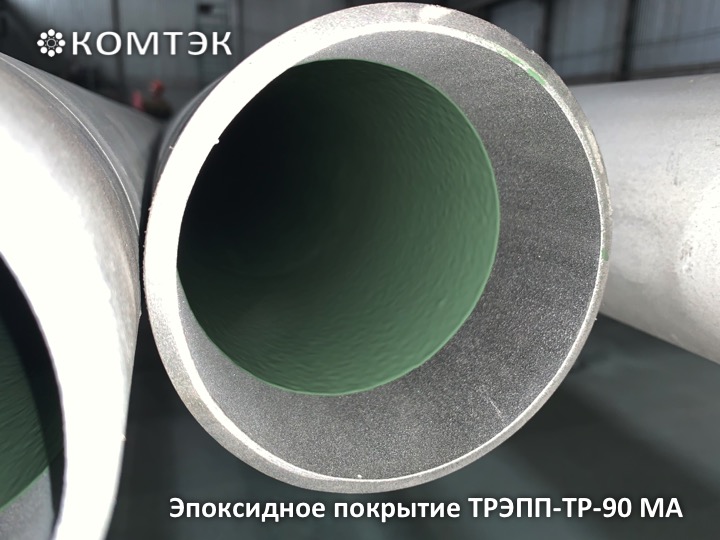

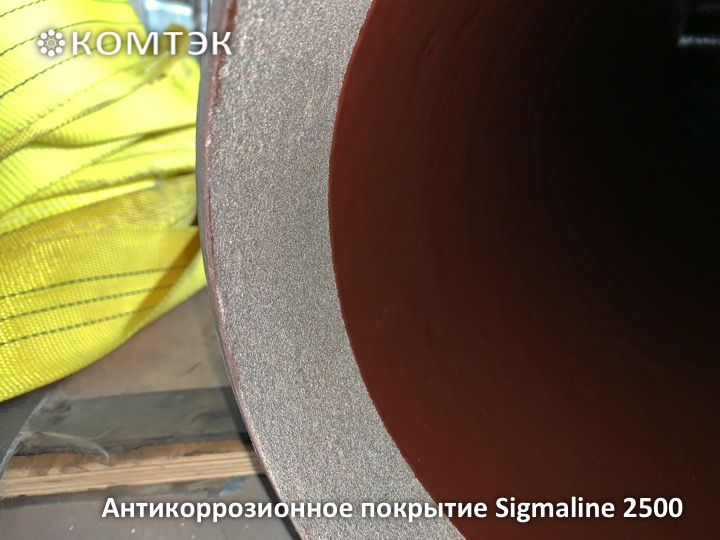

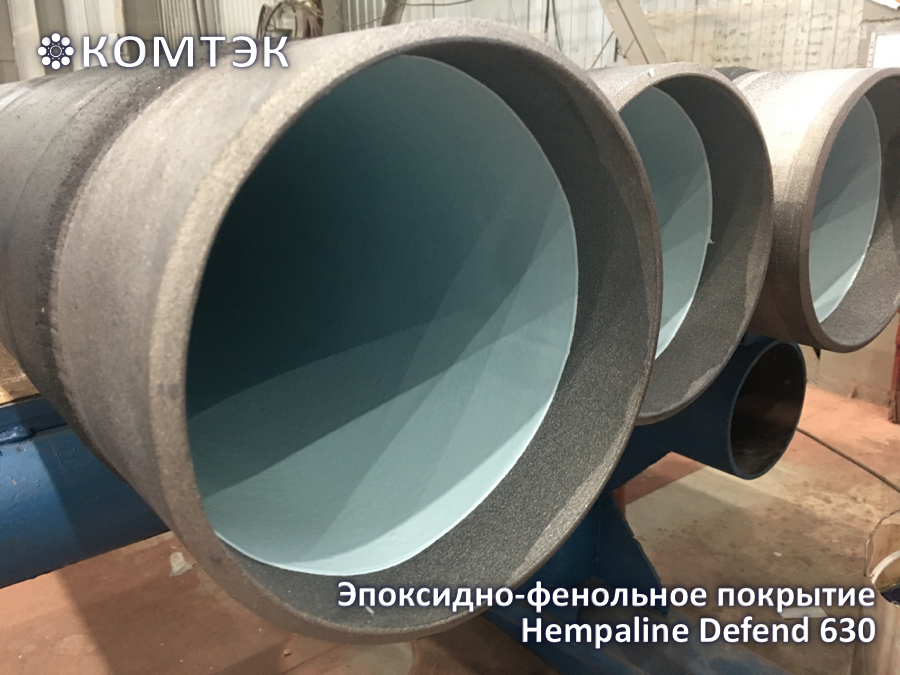

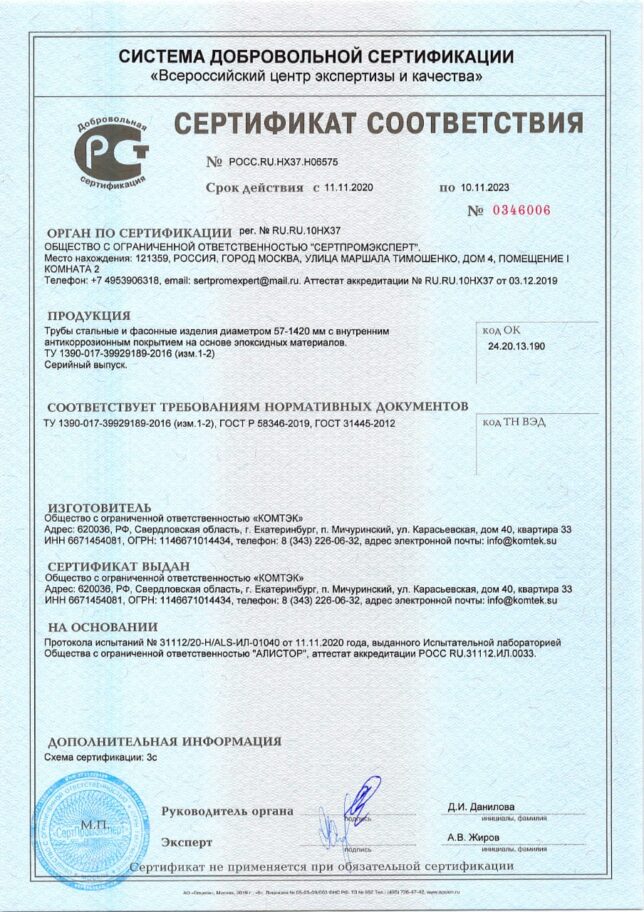

Производственное предприятие «КОМТЭК» выполняет работы по нанесению внутренних антикоррозионных эпоксидных и эпоксидно-фенольных покрытий на стальные трубы и соединительные детали трубопроводов.

Области применения труб и соединительных деталей трубопроводов с внутренними покрытиями:

Цены на работы по нанесению покрытий, а так же стоимость стальной трубы в изоляции вы можете уточнить у наших специалистов, связавшись с нами:

Телефон в Екатеринбурге: 8-343-226-06-32

Регламент на выполнение работ:

ГОСТ Р 58346-2019 «Трубы и соединительные детали стальные для нефтяной промышленности. Покрытия защитные лакокрасочные внутренней поверхности. Общие технические требования»

ГОСТ 31445-2012 Трубы стальные и чугунные с защитными покрытиями. Технические требования

ТУ 1390-017-39929189-2016 — Трубы стальные и фасонные изделия диаметром 57-1420 мм с внутренним антикоррозионным покрытием на основе эпоксидных материалов

ТУ 1390-025-39929189-2020 — Трубы стальные и фасонные изделия диаметром 57-2020 мм с внутренним антикоррозионным покрытием на основе эпоксидных материалов

ТУ 24.20.13-026-39929189-2020 — Трубы стальные и соединительные детали трубопроводов диаметром 57-1020 мм с внутренним антикоррозионным покрытием

Защита сварных стыков

Полимерные изоляционные материалы выгорают при высокой температуре, поэтому на концах изолируемых труб и соединительных деталей трубопроводов оставляют участки свободные от покрытия для выполнения сварки длиной 40(±10) мм.

Для защиты сварных стыков труб и элементов трубопроводов с внутренним покрытием применяют втулки антикоррозионной защиты внутренней поверхности сварного шва.

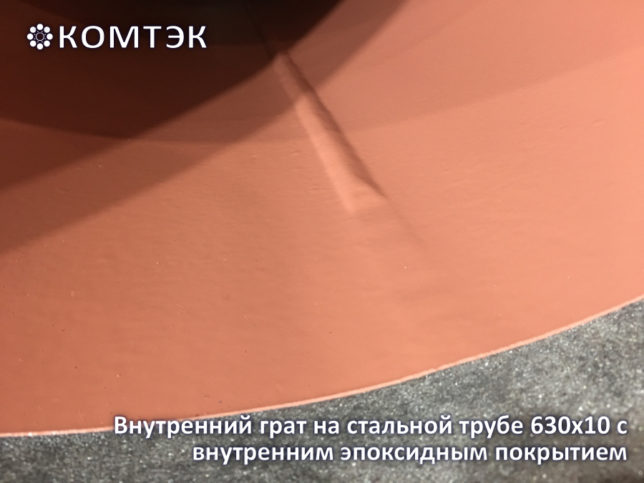

Технология внутренней изоляции труб – материалы покрытия и свойства защитного слоя

Различают три разновидности защитных слоев, наносимых внутри магистралей, транспортирующих жидкие или газообразные среды (в зависимости от назначения). К первому типу относится антикоррозийная внутренняя изоляция стальных труб, ко второму – гладкостное покрытие. Третий вариант – комплексная структура, усиливающая стойкость трубопровода к механическому воздействию.

История создания изоляции такого рода

До середины 70-х годов XIX столетия обработка внутренней поверхности металлических труб осуществлялась ЦПИ (цементно-песчаная изоляция). Технология изоляции лакокрасочными материалами на базе эпоксидных смол впервые апробирована на Волжском ТЗ. С 1975 года, на недавно (1970 г.) запущенном предприятии, введен в эксплуатацию цех для нанесения наружного антикоррозийного слоя. За первый год работы было выпущено свыше миллиона единиц продукции.

На предприятии осуществлялась полная внешняя и внутренняя изоляция стальных труб диаметром 53-142 см. Производственные задачи решались в партнерстве с Ярославским лакокрасочным заводом, откуда поступали порошкообразные материалы.

Кроме России, технология эпоксидной изоляции металлических труб остается основной в:

- Азии (Индия, Китая);

- Северной Америке (США, Канада);

- на юге Африки (ЮАР).

Альтернативными материалами для антикоррозийной защиты служат полимеры (PE, PP, PU), силикатно-эмалевая смесь, прочие двухкомпонентные составы.

Разновидности эпоксидной изоляции, выполненной на заводе

Классификация защитных покрытий трубопроводов выполняется по их составу, количеству слоев и способу нанесения. Процесс «жидкой» внутренней изоляции стальных труб отличается простой технологией. Полимеризация состава происходит при 60-70 °С в течение нескольких часов.

При распылении порошкового состава требуется дополнительный нагрев поверхности до 190-210 °С. Полимеризация в итоге занимает больше времени. Аргументы в пользу порошковой технологии:

- выше производительность;

- шире спектр модификаций применительно к транспортируемой среде;

- безопаснее для экологии.

Выбор между «жидким» и порошковым способами актуален для новых предприятий. Остальные заводы работают по технологии, под которую у них уже установлено оборудование.

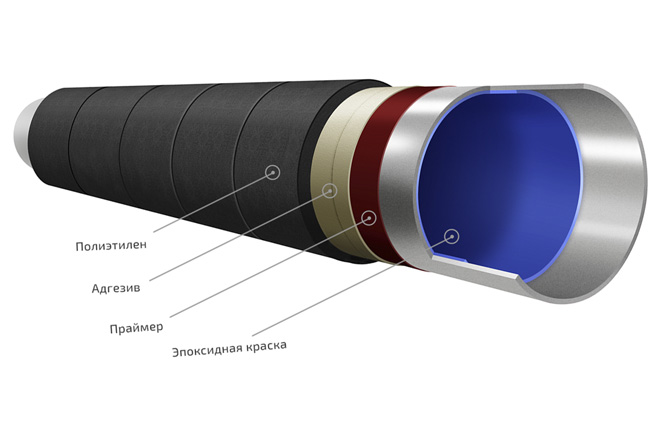

Структура внутренней изоляции

Нанесение эпоксидных и комплексных покрытий на металлические трубы производится в 1-3 слоя. Отдельно обрабатывается зона сварного шва на внутренней поверхности. Ее закрывают стальной муфтой, защищенной эпоксидным слоем с обеих сторон.

Структура внутренней изоляции влияет на технические параметры, срок службы и сферу эксплуатации будущей магистрали:

- Одинарное покрытие подойдет для труб малого и среднего диаметра. Область применения изделий ограничена температурой рабочей среды – не выше 80 °С.

- Два слоя. Изоляция формируется из антикоррозионного (320 мкм) и защитного (440-750 мкм) покрытия. Обладает повышенной стойкостью к ударам, агрессивным средам (на 31%), уменьшает шероховатость поверхности на 16%. Допускается эксплуатация на «горячих» участках (выше 80 °С).

- Триплекс. Эпоксидную «грунтовку» дополняют два полиэтиленовых слоя. Отличается долговечностью, повышенной адгезией.

Технология формирования комбинированного покрытия разработана Simitomo Metal Ind. Вначале наносится комплексный состав из различных смол. Толщина «основы» – 100-300 мкм.

В структуре доминирует эпоксидная смола, обладающая высокой адгезией к металлам и полимерам PE. Пористая поверхность основы увеличивает сцепление со сталью и последующими слоями внутренней изоляции трубы. Нанесенные далее полимерные структуры устойчивы к воздействию большинства кислот, повышают степень защиты от механических повреждений.

Положительные свойства эпоксидной изоляции

Трубопроводы с внутренним защитным покрытием обладают повышенной пропускной способностью и сроком службы. Еще один важный момент – снижается стоимость их ежегодного обслуживания.

Непосредственно внутренняя изоляция стальных труб способствует сокращению кристаллизации и отложению парафинов. Суммарные расходы по очистке магистрали уменьшаются на 54-75%. Точная цифра зависит от типа перегоняемой среды.

Другие достоинства эпоксидной изоляции:

- высокая теплостойкость повышает температурный предел эксплуатации до 80 °С, при определенном составе – до 110 °С;

- сохраняется состав и качество транспортируемых веществ;

- повышена устойчивость к катодному отслаиванию – не зафиксировано случаев стресс коррозии;

- снижаются затраты на энергоносители, вследствие уменьшения шероховатости внутренней поверхности;

- сокращаются сроки монтажа трубопровода – эпоксидному слою требуется меньше времени на высыхание после испытательных запусков;

- соответствие экологическим нормам – в составе изоляции отсутствует каменноугольная смола;

- исключается образование минеральных отложений – минимизируется выход из строя клапанов, прочей запорной арматуры;

- стальные стенки магистрали не подвергаются коррозии, что повышает эксплуатационный ресурс.

Последний пункт особенно важен при транспортировке агрессивных веществ. Скорость общей коррозии составляет 0,01-0,4 мм/год. Локальный показатель еще выше – 6 мм/год.

Применяемые эпоксидные составы не содержат токсичных смол, других веществ опасных для здоровья человека. К тому же, х нанесение препятствует формированию колоний микроорганизмов. Перечисленные свойства позволяют использовать трубопроводы для подачи питьевой воды и в пищевой промышленности.

Недостаток эпоксидной технологии – невысокая ударная прочность. Поэтому трубы с однослойной изоляцией требуют к себе особого внимания при монтаже и перевозке.

Особенности покрытия ЦПИ

Цементно-песчаная изоляция изначально обеспечивает устойчивость к механическим повреждениям и ударам. Химическая защита активируется при первом прохождении транспортируемого вещества по магистрали. Поток жидкости воздействует на ЦПИ. Мельчайшие крупинки изоляции прижимаются и разносятся по стальной поверхности, заполняя поры на стенках трубопровода. Процесс сопровождает формирование гидроксида кальция, что полностью подавляет коррозию.

Толщина изоляционного слоя – 4-16 мм по длине трубы и от 3 мм на сварных швах. Прочность на сжатие у покрытия ЦПИ не ниже 445 МПа. Единственными источниками разрушения металла остаются старение и механические повреждения.

Заключение

Внутренняя антикоррозийная изоляция стальных труб выполняется цементно-песчаным составом, полимерными или лакокрасочными покрытиями на базе эпоксидных смол. Процедура обеспечивают высокое качество транспортируемых веществ в пункте доставки. Повышается эксплуатационный ресурс магистрали, снижаются расходы на обслуживание.

Наносимые покрытия препятствуют образованию минеральных, биологических и парафиновых отложений. Это расширяет сферу использования трубопроводов, экономит расход энергоресурсов.

Как считаете вы, насколько эффективно использование для внутренней изоляции труб эпоксидных составов? Напишите в комментариях. Поделитесь статьей в социальных сетях и сохранение ее в закладках.

Эпоксидная изоляцией на внутреннюю поверхность труб в видео.

Внутреннее эпоксидное покрытие труб от производителя.

Внутреннее эпоксидное покрытие труб

Трубы стальные с применением эпоксидного защитного антикоррозийного покрытия для внутренней, а также наружной поверхности стальных труб, используются для трубопроводов, так и для устройства фундаментов на трубчатых свай для перекачки агрессивных сред в нефте-газовой отросли, в коммунальном хозяйстве: канализации, в системах горячего и холодного водоснабжения, а также отопления.

Внутреннее эпоксидное покрытие служит защитой от коррозии внутренней поверхности стальных труб, отводов, переходов, а также тройников, при высокой температуре эксплуатации, защита от коррозии подводных переходов, морских трубопроводов, используется эпоксидное покрытие. Внутреннее эпоксидное покрытие стальных труб значительно увеличивает срок их службы. Эпоксидное покрытие защищает металл трубы от контакта с транспортируемой средой: водой, смазочные материалы, сарая нефть, нефтепродуктами и другими агрессивными средами. Порошковая антикоррозийная защита в химическом плане является практически вечной, так как эпоксидные смолы весьма инертны химически даже к сильным кислотам и щелочам. Разрушение этого слоя возможно только механическим способом, но механическая прочность такого покрытия весьма велика: прорезы под давлением на нож в 50 кг не более 0,4 мм, низкое поверхностное трение определяет крайне высокую устойчивость к сдиранию и абразивным нагрузкам.

Трубы стальные с внутренним эпоксидным покрытием

В настоящее время в Российской Федерации в качестве заводских покрытий для магистральных газонефтепроводов подземной прокладки используются преимущественно трехслойные эпоксидные покрытия толщиной в 300-400 мкм. Данный тип покрытия характеризуется высокой защитой стальной трубы от коррозии в водной среде, кроме того, они обеспечивают повышенную теплостойкость и отлично зарекомендовали себя при создании изолирующих покрытий трубопроводов подземной прокладки в местах, где температура эксплуатации может составлять до +100°С. Однослойное эпоксидное покрытие может применяться в качестве заводского покрытия труб малых и средних диаметров, используемых при строительстве промысловых трубопроводов, межпоселковых газопроводов, газовых сетей, трубопроводов коммунального назначения. Двухслойное эпоксидное покрытие труб имеет повышенную прочность при ударе по сравнению с однослойным эпоксидным покрытием и поэтому наряду с двухслойными и трехслойными полиэтиленовыми покрытиями может применяться при прокладке линейной части промысловых и магистральных трубопроводов. Прежде всего данный тип покрытия рекомендуется использовать при строительстве горячих участков трубопроводов с температурой эксплуатации от 60 градусов. Срок службы внутреннего эпоксидного покрытия может составлять до 50 лет.

Эпоксидное покрытие бывает:

- Однослойная изоляция эпоксидными материалами

- Двухслойная эпоксидная изоляция труб

- Трёхслойная изоляция стальных труб эпоксидными составами

Нанесение внутреннего эпоксидного покрытия на трубы

Сначала в печи трубу нагревают до 60 °C для осушения и дальнейшей подготовки к хромированию, для которого необходима горячая труба. Затем поверхность трубы очищается струями песка. Наносится на очищенную поверхность, специализированным оборудованием уникального эпоксидного состава в несколько слоев. Толщина покрытия не менее 150 мкм. Максимальная температура эксплуатации 150°С. Диаметр изолируемых труб: 57 – 1420 мм.

Эпоксидное покрытие на внутреннюю поверхность стальных труб обычно наносят в несколько слоев. После этого изделие обязательно проходит проверку качества. Специалисты оценивают соответствие продукции заданным параметрам и тщательно проверяют ее способность сопротивляться негативным факторам. Только после этого соответствующие отраслевым и государственным стандартам стальные трубы с внутренним эпоксидным покрытием поступают в продажу.

Заказать услугу по нанесению эпоксидного покрытия на стальную трубу вы можете по телефону 8-351-776-48-81

Эпоксидное покрытие труб

Внутренние и наружные поверхности металлических труб нуждаются в эффективной защите от ржавчины и действия электрического тока. В современной промышленности широко распространена изоляция эпоксидными материалами. Прочитав эту статью, вы узнаете, что это такое и как наносят на трубы эпоксидное покрытие.

Что такое эпоксидное покрытие

Нанесение эпоксидного покрытия — это обработка металлических поверхностей составами на основе эпоксидной смолы. Это вещество обладает многими положительными качествами: смола устойчива к действию влаги и жидкого топлива, а также щелочной и масляной среды. Помимо этого, такие смолы характеризуются высокой степенью адгезии и отличной переносимостью механического и химического воздействия.

История эпоксидного покрытия

Первым советским предприятием, которое стало применять эпоксидные порошковые краски для изоляции труб, был Волжский трубный завод. Более 100 000 тонн труб в год — такой была производительность первого участка новой разновидности антикоррозийных покрытий в 1976 г.

Очистка поверхностей труб, нагрев изделий и нанесение защитного слоя осуществлялось с помощью отечественного оборудования. Изоляционным материалом служили эпоксидные порошковые краски производства «Лакокраски» (Ярославль).

Уже тогда продукция Волжского трубного завода доказала свое высокое качество, которое остается неизменным после транспортировки и монтажных работ.

Для чего применяется эпоксидная изоляция

Эпоксидное покрытие выполняет несколько задач:

- защита трубопровода от коррозии;

- минимизация потерь продукта при транспортировке;

- защита внутренней поверхности от биологического обрастания;

- возможность использования стальных труб для транспортировки пищевых продуктов.

Внутренняя изоляция препятствует контакту между металлом и транспортируемыми веществами, что способствует сохранению их качества. Как уже упоминалось, защитный слой оберегает внутреннюю поверхность труб от биологического обрастания, увеличивая срок службы трубопровода минимум в два раза.

Трубы с эпоксидным покрытием укладывают как под землей, так и на открытом воздухе, конструируя трубопроводные коммуникации различного назначения. В таких трубах транспортируют воду (питьевую, сточную, морскую), ГСМ, газ, нефтепродукты.

Разновидности заводских эпоксидных покрытий

Существует несколько типов эпоксидных покрытий порошковыми красками:

- однослойная изоляция;

- двухслойная изоляция;

- трехслойная изоляция (используются эпокси-полиолефиновые покрытия).

Выбор той или иной разновидности изоляции зависит от назначения изготавливаемого трубопровода и условий транспортировки его продуктов, диаметра труб и определенных экономических факторов.

Нанесение внутреннего эпоксидного покрытия на трубы

Трубу необходимо осушить и подготовить к хромированию, поэтому сначала изделие нагревают в печи до 60 градусов. Затем труба подлежит пескоструйной очистке. После этого при помощи специального оборудования на подготовленную поверхность наносят несколько слоев эпоксидного покрытия. Его толщина должна составлять не менее 150 мкм. Максимальная температура эксплуатации не превышает 150 градусов, а диаметр труб варьируется от 57 до 1420 мм.

После нанесения покрытия на стальную трубу специалисты проверяют изделие. Они оценивают, насколько продукция соответствует нормативным параметрам, и проверяют, может ли труба выдержать действие негативных факторов. Только после проверки изделия поступают в продажу.

Преимущества эпоксидного покрытия

Отличие труб с внутренним эпоксидным покрытием от обычных металлических изделий заключается в наличии сплошного полимерного защитного слоя. Изготовители рассчитывают, что трубы будут служить в течение долгого времени при температуре от -35 до +180 градусов.

Эпоксидное покрытие — это защита от эрозии и коррозии, перепадов температуры, катодного отслаивания, абразивного износа, действия агрессивной среды. Кроме того, трубы с эпоксидным покрытием имеют следующие преимущества:

- Длительный срок службы.

- Повышенная пропускная способность со сниженным гидравлическим сопротивлением потока, что объясняется антифрикционными свойствами.

- Способность противостоять блуждающим токам, химическим реакциям, накипи, отложениям, биологическому обрастанию.

- Легкая стыковка с помощью металлизации и втулок. Защитная поверхность при этом не нарушается.

- Устойчивость к сточным водам, а также углекислотам и сероводородам.

- Выполнение своей непосредственной функции — постоянный контакт и транспортировка различных смесей.

В настоящее время трубы с эпоксидным покрытием соответствуют требованиям государственных и отраслевых стандартов почти в той же мере, что и трубы с полиэтиленовым покрытием. Однако у них есть несколько дополнительных преимуществ, главное из которых — высокая устойчивость к абразивному износу. Отличное качество труб дает возможность использовать такую продукцию для работы в микротоннелях, под дорогами, в подводном строительстве, при наклонном бурении.