Дымогенератор из нержавеющей трубы своими руками

Дымогенератор для холодного копчения своими руками

Холодное копчение, будь то рыбы, мяса, птицы или сыра, процесс довольно длительный. За это время происходит уничтожение болезнетворных микроорганизмов и насыщение продуктов изысканным вкусом и ароматом. А сами продукты после холодного копчения могут храниться длительное время. При холодном типе копчения необходим дым температурой не выше 40С. И что бы снизить температуру дыма от костра его располагали в каком-то удалении от коптильни. Дым шел по дымопроводу в земле и естественным образом охлаждался. Так было раньше (хотя кто-то и сейчас использует этот способ). В настоящее время для упрощения процесса холодного и горячего копчения используют дымогенератор.

Холодное копчение, будь то рыбы, мяса, птицы или сыра, процесс довольно длительный. За это время происходит уничтожение болезнетворных микроорганизмов и насыщение продуктов изысканным вкусом и ароматом. А сами продукты после холодного копчения могут храниться длительное время. При холодном типе копчения необходим дым температурой не выше 40С. И что бы снизить температуру дыма от костра его располагали в каком-то удалении от коптильни. Дым шел по дымопроводу в земле и естественным образом охлаждался. Так было раньше (хотя кто-то и сейчас использует этот способ). В настоящее время для упрощения процесса холодного и горячего копчения используют дымогенератор.

Основной принцип работы генератора дыма заключается в тление щепы или опилок при недостаточном количестве кислорода. В промышленных и заводских системах имеется автоматика по дозированию опилок и скорости потока воздуха и как следствие минимум участия оператора. Но можно собрать самодельный дымогенератор ничуть не хуже заводских аналогов.

Как выбрать правильный дымогенератор

Что бы сделать самостоятельно дымогенератор своими руками, необходимо понимать принцип его работы, знать его схематическое устройство. В домашних условиях наиболее оптимальным дымогенератаром для холодного копчения считается тот, который легко разобрать для чистки, он должен быть мобильным, что бы его можно перенести в другое место. Не большой по габаритам и экономичным, в то же время он должен быть производительным для вашего объема. Обладать простой конструкцией и максимальной прочностью. Что бы дым шел нужным потоком в дымогенераторе устанавливают регулируемый нагнетатель воздуха.

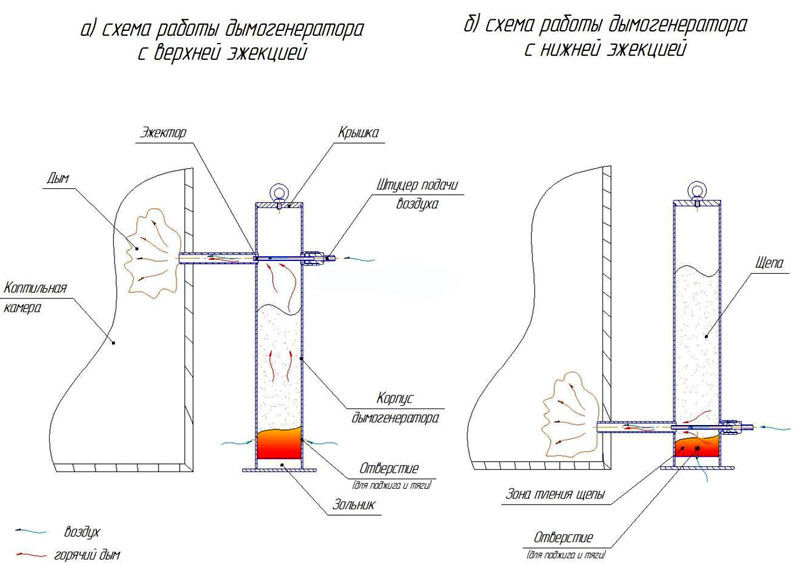

Большинство схем генераторов дыма имеют верхний забор или нижний забор дыма. В первом варианте дым снизу проходит вверх по камере сгорания через щепу, частично охлаждается и поступает в коптильный шкаф. К недостаткам такого типа можно отнести частое затухание щепы во время копчения, нужен более мощный компрессор. И еще во время работы образующий конденсат стекает вниз по щепе пропитывая её.

При нижнем заборе дыма таких проблем не возникает. Но необходимо увеличивать длину дымохода или делать специальный охладитель в виде цилиндра для дополнительного охлаждения дыма. А также контролировать температуру подаваемого дыма.

[dropshadowbox align=”none” effect=”lifted-both” width=”auto” height=”” background_color=”#d8f1e3″ border_width=”1″ border_color=”#ac0303″ inside_shadow=”false” outside_shadow=”false” ] Важно! Какой бы не была конструкция генератора (нижний или верхний), перед загрузкой щепы в камеру сгорания необходимо просушить её. Влажное топливо выделяет очень много конденсата при тлении. Поэтому рекомендуется предварительная сушка и контроль влажности щепы.[/dropshadowbox]

Как сделать дымогенератор для коптильного шкафа

Дымогенератор для коптильни холодного копчения состоит из нескольких модулей:

- Камера сгорания

- Зольник

- Дымопровод

- Сборник конденсата

- Эжектор

- Вентиляторный блок

Комплектующие дымогенератора для холодного копчения своими руками, чертеж с описанием всех узлов.

Камера сгорания

В камере сгорания происходит тление щепы, прежде тем как заняться её изготовлением необходимо определится с материалом. Обычно камеру делают из трубы лучше из пищевой нержавейки. Труба подойдет как круглая так и квадратная, можно использовать подходящий по размеру огнетушитель. Корпус трубы должен иметь диаметр 90-115 мм, высота трубы от 50 см до одного метра. В магазинах сантехники и отопления в продаже имеются дымоходы из нержавеющей стали различного диаметра и длины, которые идеально подходят для камеры сгорания. Там же можно купить и заглушки к трубе.

Колосниковая решетка и зольник

В нижней части камеры сгорания устанавливается колосниковая решетка, выполненная из перфорированного металла. На решетке происходит горение щепы, также она не дает провалится вниз щепе. Колосники можно изготовить из подходящего по толщине листа металла, просверлив часто отверстия диаметром 4-6 мм. Чуть выше колосниковой решетки в трубе высверливается отверстие для

поджигания щепы диаметром 7-10 мм. Это отверстие также выполняет роль поддувала. В некоторых конструкциях делается два отверстия друг напротив друга. При необходимости (слишком большого расхода топлива) одно отверстие прикрывают.

Под решеткой расположен зольник, он же является нижней крышкой, служащий для сбора пепла. Съёмный зольник удобен тем что в любое время его можно освободить от содержимого и процесс чистки камеры упрощается. Размеры зольника составляют 4-6 см по высоте. При длительной работе дымогенератора объём пепла очень маленький, поэтому такого размера зольника вполне хватает на оду две загрузки.

Дымопровод

Из камеры сгорания теплый дым попадает в дымопровод, где частично охлаждается. Чем больше объём и высота дымопровода, тем лучше идет естественное охлаждение. Как показала практика, отверстие для выходной трубы лучше делать на высоте 5-7 см от колосниковой решетки. Выходную трубу внутри камеры сгорания не нужно защищать сеткой (ограничивая попадание щепы или золы в трубу), это может привести к быстрому закоксовыванию входа.

Сначала идет сгон из трубы 3⁄4, затем крестовина 3⁄4. В торец крестовины вкручена заглушка для ревизии и чистки. В верх идет труба длиной 50 см по которой дым поступает в эжектор и далее в коптильный шкаф. Эта труба служит для охлаждения дыма. Длина трубы обычно не превышает длины камеры сгорания. В некоторых конструкциях дымогенераторов, вертикальную трубу заменяют трубой большего размера, равной диаметру камеры сгорания. По праву считая, что теплый дым лучше остужается.

Сборник для конденсата и смолы

По вертикальному участку дымохода, дым поднимаясь, конденсируется на стенках трубы и стекает вниз. Кроме влаги, в этом конденсате, находятся и вредные вещества и смолы, которые на продукте копчения никак не нужны. На этом этапе происходит как бы очистка дыма и от тяжелых ненужных фракций. Внизу крестовины устанавливается приемный сборник конденсата.

Сборник конденсата делается из обычной стеклянной банки с резьбой и крышкой под неё. Такая конструкция удобна для быстрой чистки.

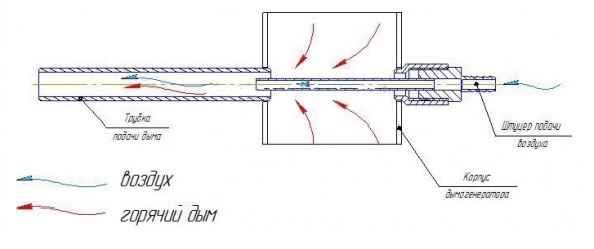

Эжектор

Одним из основных узлов для дымогенератора холодного копчения является – Эжектор. Он устанавливается на верхний тройник 3⁄4 дымопровода. Эжектор состоит из штуцера подачи воздуха в который крепится трубка диаметром 6-10 мм. В качестве штуцера используется быстросъемное соединение для поливочного шланга. В отверстие быстро съема вставляется трубка из алюминия или

нержавеющей стали, при необходимости отверстие для трубки высверливается до нужного размера.

После ввинчивания штуцера в тройник, трубка должна выступать на 1,5-2 см (зеленая отметка на рисунке), подбирается опытным путем в процессе тестирования аппарата. Это расстояние имеет большое значение в работе дымогенератора. Поэтому трубку при сборке нужно взять с запасом.

Компрессор или вентилятор для дымогенератора

В штуцер эжектора подается воздух необходимый для бесперебойной тяги дыма. Самым распространенным устройством для этого является аквариумный компрессор для дымогенератора или используют компьютерный кулер охлаждения. Можно не покупать готовое устройство, а сделать компрессор для дымогенератора своими руками.

Для него понадобится корпус, в качестве которого используется электрическая распределительная коробка подходящего размера. Радиальный вентилятор (улитка) для ПК можно приобрести в любом

компьютерном магазине. Обязательно установить регулятор оборотов вентилятора сделанный по простой схеме. Блок питания на 12 вольт. Вторая часть быстросъемного соединения. Далее при помощи клея и винтов собирается вентиляторный блок для дымогенератора.

Как обращаться с дымогенераторм

Итак, дымогенератор для копчения своими руками сделан, осталось его запустить в работу.

- В камеру засыпать нужный объем сухой щепы фракцией 7-12 мм. Закрыть крышку.Сколько щепы нужно засыпать на час работы? Расход щепы в дымогенераторе у каждого индивидуален. Зависит от нескольких

параметров. Влажность щепы, фракция щепы, мощность компрессора, диаметр труб. - Включается компрессор на полную мощность.

- Поджечь щепу в запальном отверстии при помощи газовой горелки.

- После розжига щепы установить необходимую мощность вентилятора для нужного количества дыма.

- После 2-3 процессов копчения, необходимо производить чистку камеры, дымоходов, решетки.

[dropshadowbox align=”none” effect=”lifted-both” width=”auto” height=”” background_color=”#e5e0e0″ border_width=”1″ border_color=”#610404″ ] Как собрать в домашних условиях деревянную коптильню холодного и горячего копчения своими руками. Полное, пошаговое описание с комментариями, фотографиями, схемой и чертежами. [/dropshadowbox]

Как собрать в домашних условиях деревянную коптильню холодного и горячего копчения своими руками. Полное, пошаговое описание с комментариями, фотографиями, схемой и чертежами. [/dropshadowbox]

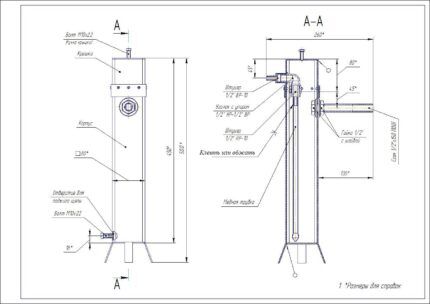

Чертежи дымогенератора

Дымогенератор — устройство, характерное для коптильни холодного копчения. При горячем копчении дым обычно образуется прямо в коптильной камере, поэтому отдельного аппарата для производства дыма не требуется. Для холодной же коптилки важно, чтобы, во-первых, дым поступал к продуктам уже охлаждённым до комнатной температуры, а во-вторых, чтобы процесс протекал автономно в течение длительного времени, не требуя присмотра. Чертёж дымогенератора для бытового применения, а также краткое описание его сборки можно найти ниже в этой статье.

Варианты копчения пищи

Основных способов копчения известно два — холодный и горячий. Под эти способы и разрабатываются конструкции коптильных установок. У обоих методов есть свои собственные преимущества и недостатки, поэтому сказать наверняка, какой из способов лучше, весьма затруднительно.

Например, при горячем копчении температура, как правило, находится в диапазоне от 50 до 120 градусов, а основным достоинством является быстрота приготовления. Но, вместе с тем, такую обработку нельзя назвать «бережной», так как высокая температура способна разрушить большинство полезных витаминов и микроэлементов, которые содержатся в продуктах.

Холодное копчение, напротив, позволяет приготовить пищу более щадящим способом, сохраняя полезные вещества, в отличие от горячего копчения. Температура дыма, при которой происходит холодное копчение, составляет от 20 до 35 градусов, но зато и время на приготовление пищи потребуется не 2-3 часа, а от одного до трёх суток. Столь долгий период обработки позволяет продуктам дольше сохранять свою свежесть и быть пригодными к употреблению еще 3-5 недель после копчения. Поэтому люди, которые хотят приготовить продукты сразу на долгий промежуток времени, выбирают метод холодного копчения, и для этого подойдёт самодельная коптильня с дымогенератором.

Рекомендуем простой дешёвый дымогенератор для домашней коптильни. В комплекте компрессор с эжектором. Объём камеры от 500 грамм опилок. Доставка по России. Все способы оплаты.

Что такое дымогенератор?

В любой коптильне должен находиться отсек, в который кладутся дрова или щепа, дым от которых и воздействует на коптящийся продукт. Но проблема в том, что холодное копчение, как было сказано выше, может длиться два – три дня, что значительно усложняет жизнь, так как нужно постоянно поддерживать нужную температуру, не допуская перегрева или наоборот, недостатка тепла. Для этих целей, люди и придумали такую конструкцию, как дымогенератор для коптильни.

Генератор дыма для холодного копчения – это устройство, которое производит достаточное количество дыма, необходимое для поддержания процесса копчения, а также передаёт этот дым в коптильный шкаф.

Эскизы или чертежи дымогенератора легко найти в Интернете. Несмотря на кажущуюся сложность, при наличии определенной сноровки, простых подручных материалов и советов домашних мастеров, аппарат можно изготовить самостоятельно. Главное его преимущество состоит в том, что он может работать в автоматическом режиме и не требует постоянного наблюдения.

Устройство дымогенератора несложно. Главный источник дыма в нём – это стружка, опилки или щепа, которые находятся внутри генератора и медленно тлеют. Особенности выбора опилок можно рассматривать отдельно, однако необходимо обратить внимание на важную тонкость – не использовать опилки хвойных пород деревьев. Для копчения, как правило, применяются исключительно лиственные породы дерева, а также допускаются фруктовые щепки.

Главная задача мастера – собрать все части корпуса генератора таким образом, чтобы обеспечить равномерную подачу дыма в коптильный шкаф.

Конструкция

Для того, чтобы сделать дымогенератор для холодного копчения своими руками, потребуется следующие элементы:

- Отрезок металлической трубы. Труба может быть круглой или квадратной, диаметром приблизительно 100-140 мм. Труба будет основой устройства — камерой, в которой и будет происходить образование и движение дыма.

- Трубки меньшего диаметра для изготовления эжектора. Устройство эжектора видно на рисунках.

- Пружина, которая будет располагаться внутри камеры. Она нужна только для того, чтобы дым из нижних слоёв опилок мог легко подниматься вверх.

- Компрессор, который будет подавать воздух в эжектор.

- Термометр. С помощью термометра можно будет определять температуру внутри дымогенератора, чтобы избежать возможности остывания или перегрева емкости, в которой образуется дым.

Если говорить вкратце, то принцип работы любого дымогенератора сводится к простой схеме:

- Камера дымогенератора нагревается снизу внешним источником тепла, или опилки сами в нём тлеют.

- Опилки выделяют коптильный дым.

- Дым поднимается вверх и с помощью эжектора уходит в дымоход, откуда затем направляется по трубке в коптильную камеру.

Таким образом, процесс дымообразования полностью автоматизирован и никакого вмешательства человека не требует.

По большому счету, все эти комплектующие можно купить в любом строительном или хозяйственном магазине. Еще для соединения частей дымогенератора понадобятся такие строительные инструменты, как болгарка и сварочный аппарат, но это всё можно у кого-нибудь одолжить на время.

Компрессор

Часто люди, которые собрались соорудить дымогенератор, задаются вопросом «как сделать компрессор». На деле, все оказывается просто — как компрессор дымогенератора может работать обычный кулер от компьютера. Он приклеивается изнутри к обрезку пластиковой бутылки, а на горлышко бутылки надевается шланг, который идёт к дымогенератору. Такое устройство вполне может работать, правда, выглядит непрезентабельно.

Можно также использовать компрессор для аквариума, многие так и делают. Можно обойтись и совсем без компрессора, и дымогенератор тоже будет работать, но, правда, не столь эффективно. Воздух в дымогенератор будет поступать «самотёком», и природной тяги будет недостаточно. Впоследствии это приведет к тому, что копчение затянется на гораздо более долгий срок, а результат окажется не таким, какой ожидался. Именно поэтому лучше потратить немного времени и средств, но установить в дымогенератор самый простой компрессор.

Сборка

Как было сказано выше, основными составляющими дымогенератора являются: камера (отрезок трубы), дымоход, заслонки и компрессор. Теперь остается вопрос, как собрать все это воедино. Обо всём будет рассказано по порядку.

Для начала нужно соорудить камеру. Обычно в высоту дымогенератор достигает 70-80 сантиметров. Сверху у него должна быть съёмная крышка, чтобы внутрь устройства был доступ — для засыпки свежих опилок и для очистки. Снизу же необходимо предусмотреть ёмкость для сбора золы.

В самых простых вариантах дымогенератора опилки насыпаются прямо на дно, которое приваривается к нижнему краю трубы наглухо. Никакого зольника в этом случае нет, а для очистки дымогенератора его просто переворачивают и вытряхивают.

В более аккуратных конструкциях опилки насыпаются на решётку, которая закрепляется на некотором расстоянии от дна. Образующаяся в процессе тления зола просыпается сквозь решётку вниз. В таких устройствах часто дно делают съёмным — например, в виде стакана, диаметр которого немного больше диаметра ёмкости, в которой находятся опилки. То есть стакан просто надевается снизу на дымогенератор и фиксируется на нём болтами. Можно также оборудовать камеру зольника открывающейся заслонкой, вроде печной дверцы. Для очистки от золы это наиболее трудоёмкий вариант.

В любом из вариантов в нижней части дымогенератора нужно просверлить отверстие диаметром 5-6 миллиметров для доступа воздуха. Больше не нужно, иначе опилки внутри могут просто загореться, а они должны только тлеть, давая дым.

В верхней части камеры, примерно на 7-9 см ниже верхнего края трубы будет находиться дымоход. Как видно на чертеже, трубка дымоотвода крепится к отверстию в стенке генератора; её длина может быть 7-8 сантиметров, чтобы на неё было удобно надевать длинную пластиковую трубку, которая уходит к коптильне. Но вообще говоря, в стационарных вариантах дымогенератор крепится прямо к стене коптильни, и трубка дымохода непосредственно входит в коптильную камеру.

Теперь нужно собрать эжектор. Это устройство, которое высасывает дым из дымогенератора и направляет его в дымоход. Его конструкция понятна из рисунков. Тонкая трубка, в которую подаётся давление из компрессора, входит на несколько сантиметров в более широкую трубу дымохода. За счёт движения воздуха появляется небольшое разрежение, и дым из камеры дымогенератора уходит в дымоход.

Работа

Теперь, когда все основные детали соединены и надежно закреплены, осталось только собрать дымогенератор, чтобы проверить его в работе:

- Внутрь дымогенератора кладутся щепки, вес которых составляет примерно 700-800 граммов. Как было неоднократно сказано, в качестве опилок должны использоваться преимущественно лиственные или фруктовые деревья, но никак не хвойные.

- Крышка плотно закрывается и аппарат устанавливается на своё место на стенке коптильни. Или, если у вас отдельностоящая конструкция, к дымоходу присоединяется шланг, ведущий в коптильню.

- Через боковое отверстие опилки внутри поджигаются и включается компрессор.

Эти три простых шага помогут генератору начать работать, а хозяину приготовиться к тому, чтобы получить самые вкусные копченые продукты.

Полезные советы

Все материалы, которые используются в данной статье для устройства и сборки дымогенератора, являются усредненными, то есть примерными. Допустим, если вы не нашли стальную трубу, можно использовать бидон из-под молока, старый огнетушитель, глубокую кастрюлю или любые металлические емкости, пусть даже из самых легких и мягких металлов.

То же самое относится и к размерам. На чертежах указаны примерные размеры, и вы должны соотносить их с вашим конкретным случаем. Всё будет зависеть от конструкции самой коптильни.

Ещё не забывайте, что если ваш дымогенератор соединяется с коптильней длинным шлангом, то в нём будет скапливаться конденсат. Дым выходит из устройства горячим, и охлаждается по мере движения по шлангу, поэтому из него неизбежно будет выделяться влага. Если её не удалять, то она может совсем закупорить шланг! Поэтому предусмотрите тройник на шланге, через который вода будет стекать в бутылку.

Дымогенератор своими руками для коптильни: варианты дымогенератора и пошаговая инструкция по сборке

Мясо, рыба, грибы после обработки дымом приобретают неповторимый аромат и вкус. Также значительно продлевается срок хранения таких продуктов. Раньше продукты копчения готовились на очаге, где использовались дрова. Главная проблема при такой готовке – требуется большое количество дров и постоянный контроль за процессом копчения.

Сейчас очаг заменили дымогенератором – устройством, которое вырабатывает дым и направляет его в коптильную камеру к продуктам копчения. Более того, оборудование не обязательно покупать – в этой статье мы расскажем, как изготовить дымогенератор своими руками для коптильни, используя подручные материалы. Поможем вам с выбором генератора дыма , а также поясним, как его правильно подключить к коптильне.

Устройство и работа дымогенератора

Процесс холодного копчения довольно прост, если использовать дымогенератор . Коптить с этим устройством можно на балконе, на даче, в деревне, но только при условии соблюдения правил пожарной безопасности.

Положительная черта дымогенератора – его использование способствует уменьшению интенсивности контроля за готовкой. Для получения дыма подойдет щепа или опилки.

Для домашнего копчения сгодится любая емкость, к которой подключают дымогенератор – покупной или собранный своими руками. Подготовленные продукты помещают в камеру – укладывают в емкость на решетку или подвешивают. Затем включают компрессор, подсоединенный к дымогенератору, зажигают опилки через отверстие в колбе генератора. Вот и все – процесс копчения начался.

Есть два вида копчения продуктов питания:

- Горячее – температура дыма колеблется в районе 40-110 °С и выше. Время необходимое для этого процесса составляет от 20 минут до суток.

- Холодное – под воздействием дыма температурой до 30 °С. Процесс готовки в этом случае может продлиться несколько суток. Но и срок хранения продуктов дольше – до двух недель.

Копчение может проводится любым из выше приведенных способов. Главное преимущество копчения при больших температурах – это скорость приготовления продуктов.

Однако воздействие высоких температур не является бережным и ведет к разрушению витаминов, полезных веществ. А также приводит к значительному уменьшению срока хранения, нежели при холодном копчении.

Сборка дымогенератора своими руками

Для правильного процесса приготовления продуктов путем холодного копчения, понадобится специальное оборудование. Далее мы рассмотрим порядок изготовления дымогенератора для холодного копчения, приведем сопутствующие чертежи, нужные комплектующие и этапы сборки.

Вариант #1 — простой дымогенератор из трубы

Этот генератор дыма из металлической трубы прост в изготовлении. Он подойдет для небольших объемов копчения.

Устройство и принцип работы

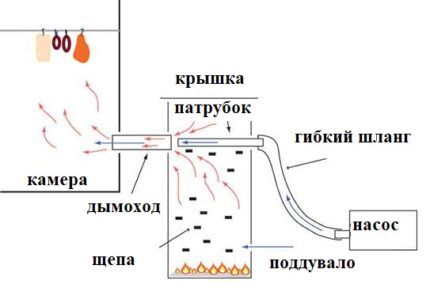

Понадобится кусок металлической трубы длиной около 1 м. Сверху приваривается трубка малого диаметра, при помощи которой дым, поднявшись вверх, подается в коптильную камеру. А снизу делается небольшое отверстие – для розжига топлива.

Чтоб увеличить тягу в верхней части корпуса подключается компрессор примерной производительностью 2 литра/мин. Для этих целей вполне подойдет аквариумный насос, потому что с его помощью можно регулировать количество подаваемого дыма.

В корпус дымогенератора, выполненного из трубы, набиваются опилки, или деревянная стружка. Топливо поджигают снизу через подготовленное ранее отверстие. Дым, получаемый при сгорании, подымается вверх.

Необходимые для сборки материалы

Для корпуса мы используем трубу сечением 100 мм или профилированную трубу с сторонами по 100 мм. Важно, чтобы она была изготовлена из огнеупорного материала, к примеру, труба дымохода из нержавейки или квадратная труба толщиной не менее 3 мм.

Оптимальная высота – около 1 метра. Но длина и сечение трубы может быть больше или меньше. В первом случае положительная сторона – это увеличение объема используемых опилок, что приведет к более длительному времени работы дымогенератора на одной закладке.

Минусы: увеличение веса и объема приспособления, неудобно чистить и заправлять.

- металлические пластины толщиной 3 мм: две квадратные для изготовления дна и крышки (80х80 мм), две 80х30 мм и две 74х30 мм;

- медная труба диаметром 10 мм и длиной 360-370 мм;

- аквариумный компрессор, желательно с регулировкой производительности;

- две низких гайки;

- два болта;

- два штуцера;

- сгон 1/2″ длиной 150 мм, уголок с упором;

- заклепки.

Из инструментов понадобится сварочный аппарат, болгарка, расходники (круги и электроды), дрель, набор ключей, заклепочник, метчики для нарезания резьбы.

Инструкция по сборке дымогенератора

Труба длиной 1 м и является камерой генератора. Сверху будет находиться крышка, дающая доступ внутрь, чтобы засыпать опилки и очищать емкость после копчения. Для ее изготовления с помощью болгарки отрезаем от квадратной трубы часть длиной 90 мм.

Теперь займемся ножками. Их можно приварить из металлических пластин (в этом случае необходимо заготовить пластины толщиной 3 мм и нужно длины) ли же расчертить ножки внизу трубы-заготовки длиной 70 мм и шириной 30 мм.

Осталось приварить сваркой пластины, заготовленные ранее для крышки и дна (80х80 мм). В этой сборке опилки насыпаются внутрь – прямо на дно. Дно в таком варианте наглухо приварено к трубе снизу. Зольник здесь отсутствует и чтоб почистить приспособление, предстоит его перевернуть и аккуратно вытряхнуть.

Для улучшения работы в корпусе генератора дыма на небольшом расстоянии от дна (10 – 15 см) устанавливают сетку на которую и насыпаются опилки. Для избежания спрессовывания опилок при засыпке внутри камеры сгорания (в нижней части трубы) вешают пружину. Образовавшаяся зола, появившаяся после тления опилок, просыпается вниз сквозь сетку. Чтобы упростить уход за приспособлением, дно можно сделать съемным. Для чего дно выполняют в виде стакана диаметром немного больше, чем диаметр самого корпуса. Это позволяет надевать его на корпус снизу и фиксировать болтами.

В пластине крышки предстоит нарезать резьбу для болта, используемого как ручка (подробнее на чертеже).

Теперь осталось обеспечить подачу воздуха и вывод дыма.

Для чего в крышке и корпусе делаем отверстие и собираем комплект подачи воздуха (из компрессора) и дымовыводящую трубку.

Осталось проверить работоспособность самодельного дымогенератора. Для этого подсоединяем трубку подачи воздуха к штуцеру крышки, засыпаем щепу, поджигаем ее газовой горелкой через проделанное ранее отверстие.

Вариант #2 — из электроплитки

Этот вариант не пойдет на пользу ни электроплитке, ни емкости для опилок. Но, если вы коптите всего пару раз в сезон, этот вариант вполне неплох.

Для изготовления дымогенератора понадобится электроплитка, старая бочка без дна, стальная сетка, фанера и кусок трубы из жести.

Коптильня будет располагаться на улице. Ставим электроплиту. На нее сверху устанавливаем бочку, а на плитку ставим кусок трубы и засыпаем туда опилки или щепу.

Далее протыкаем бочку арматурой крест-накрест на высоте немного выше середины. Сверху на штыри помещается стальная сетка, на которую и будут выкладываться продукты копчения.

Бочку сверху закрываем листом фанеры. Коптильня с дымогенератором из электроплитки готова к использованию.

Вариант #3 — походный мини-дымогенератор

Этот вариант используется для быстрого копчения на рыбалке пойманной рыбы или небольших кусочков мяса. Конструкция предполагает общую камеру для генерации дыма и копчения – металлический котелок. В него выкладывают опилки, веточки и щепки.

Сверху, ближе к краю, устанавливается металлическая решетка, на которую и выкладывается мясо или рыба. При отсутствии таковой используем крышку, к которой привязываем продукты копчения и закрываем казанок. Коптилка готова – можно начинать процесс приготовления продуктов.

Простой деревенский способ копчения

Эта конструкция состоит из двух камер, соединенных между собой дымоходом. Коптильня располагается на одной стороне, на другой стороне находится печь или очаг, который и есть генератор дыма.

Дымоход должен быть длиной от 3 до 4 метров, чтобы дым – предназначенный для копчения охладился до подходящей температуры.

В зависимости от того как будет использоваться коптильня есть 2 вида прокладки дымохода:

- Если коптильня стационарная, то дымоход выполняется в виде кирпичного канала или металлической трубы, закопанной в землю.

- Если конструкция собрана «на скорую руку», то отлично подойдет выкопанная под уклоном траншея.

Дымоход соединить с коптильней снизу для большего заполнения дымом. В месте соединения нужно расположить фильтр, чтобы сажа блокировалась и не садилась на продукты копчения.

Топливо для дымогенератора

Часть покупных моделей дымогенераторов с электрической или газовой топкой. Поэтому выгоднее пользоваться самодельными приспособлениями, работающими на опилках или мелкой деревянной щепе. Топливо для них имеется в достаточном количестве у владельцев частных домов.

Если же нет, то опилки для генератора дыма можно приобрести в магазине. Опилки, щепа подходит от любого лиственного дерева. Исключение – хвойные породы. Их использование приведет к появлению горечи у продуктов копчения.

Основные правила техники безопасности

При сборке дымогенератора не стоит забывать основные правила, связанные с техникой безопасности. Во-первых, место куда будет установлен дымогенератор не должно быть легковоспламеняющимся, как и предметы, находящиеся рядом.

Во-вторых, если собираетесь поверхность генератора вскрывать краской, то последняя должна быть жаростойкой.

При подключении насоса к сети электроснабжения важно проследить, чтобы кабель питания был как можно дальше от нагревающихся элементов.

Выводы и полезное видео по теме

Процесс изготовления дымогенератора в домашних условиях:

Как сделать генератор дыма и собрать домашнюю коптильню:

Ознакомившись с наиболее простыми вариантами генераторов дыма и домашней коптильни, вы можете без затруднения подобрать для себя тот дымогенератор , который подходит именно вам. И конечно имея время и желание без особого труда своими руками сделать для себя и коптильню и дымогенератор .

У вас остались вопросы по сборке дымогенератора? Или хотите рассказать о личном опыте изготовления коптильни из подручных материалов? Делитесь своим результатом – форма обратной связи расположена ниже. Здесь вы можете не только рассказать о самостоятельно собранном дымогенераторе, но и добавить оригинальные фото готового приспособления, а также спросить совет у наших экспертов и других посетителей сайта.

Дымогенератор для домашней коптильни

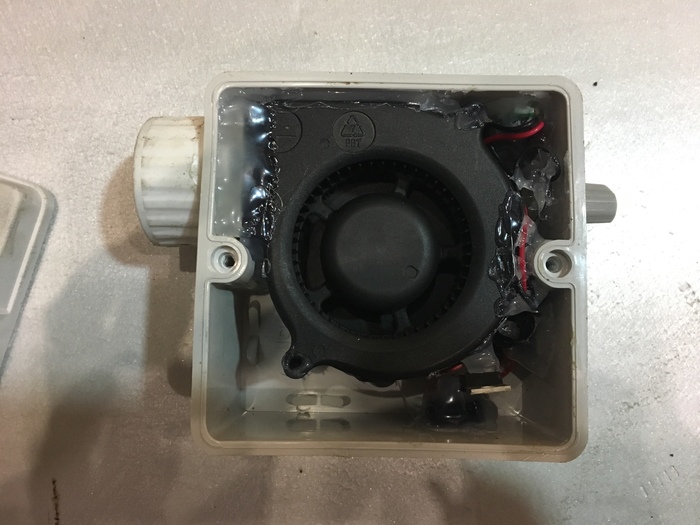

Как и обещал устройство дымогенератора.

Скажу сразу, фоток процесса нет. Снял с коптильни, почистил, помыл, разобрал, сфоткал.

Сделать такой не сложно, всё просто, только нужен инструмент.

Начитавшись форумов и исходя из доступных деталей в продаже родился этот корч.

Дымогенератор состоит из 2х частей: справа — камера сгорания и зольник, слева — сборник конденсата и улитка с эжектором. Соединяются муфтой и двумя сгонами.

В камеру сгорания сверху засыпается щепа. В нижней части установлена решётка на которой она держится и не ссыпается. Там же находится зольник который ограничивает доступ воздуха и служит ёмкостью куда ссыпается зола. Снимаем зольник, поджигаем щепу. Она тлеет, дым через сгон идёт в сборник конденсата, поднимается вверх, остывает, лишняя влага конденсируется на стенках и стекает в банку. И через эжектор выходит в коптильню. Тягу создаёт улитка с эжектором, но об этом ниже.

— сверло на 3.2 мм

— Пистолет с горячими соплями

— пара лежащих без дела рук

Трубы от дымоходов

— труба нержавейка 130мм

— заглушка нержавейка 130мм и 135мм

— труба нержавейка 115мм

— заглушка нержавейка 115мм и 120мм

Детали из чугуна все на 25мм

— сгон удобной длинны 4 шт

— контргайки 6 шт

— трубка алюминиевая 16мм диаметр

— переход с 25 на 16 внешняя резьба ( из латунного сплава, на фото вкручен в тройник). Единственная деталь, которую было сложно найти. Требуется такой чтобы во внутрь запресовалась алюминиевая трубка. У разных производителей внутренний диаметр разный, для меня это было печальное открытие.

— лист железа толщиной примерно 2-3 мм

— шпилька 10 мм длинной 50 см

— гайки 10 мм 2 шт

— банка с завинчивающейся металлической

— 16мм внутренняя резьба на полипропилен 20мм

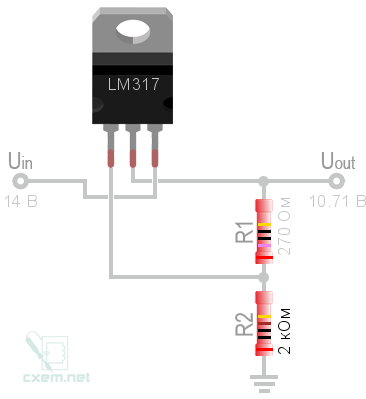

— резистор 270 Ом

— переменный резистор 2 кОм

— вольтметр от 2.5 вольт

— разъём для питания 5,5х2,1 мм

Собираем камеру сгорания

На трубе 130мм в нижней части дремелем прорезаем отверстие под сгон 25мм, напильником убираем заусенцы, вставляем сгон и с двух сторон затягиваем контргайками при помощи газового ключа. Накручиваем уголок. В трубе сверлим отверстия под шпильку 10 мм, старайтесь сделать строго по диагонали. При помощи УШМ из листа железа вырезаем круг диаметром 125мм, неровности обрабатываем на точиле. К кругу строго по диагонали привариваем две гайки на 10мм. В круге сверлим отверстия 6мм примерно как у меня на фото. Получилась решётка. Вставляем её в трубу, вкручиваем шпильку. Шпильку прихватываем сваркой к гайкам чтобы не прокручивалась.

Камера сгорания готова.

На заглушке 135мм размечаем пазы, прорезаем дремелем как на фото. Они нужны для крепления заглушки на шпильку. Внизу по контуру сверлим отверстия 3.2 мм. Не волнуйтесь, золой из не засыпет. Штук 5-6 достаточно, нужны для притока воздуха. Откладываем в сторону, зольник готов.

Теперь сборник конденсата.

Береём трубу 115мм, уже известным нам способом режем отверстие под сгон. Контргайки, сгон затягиваем. Берём заглушку 120мм и крышку от банки. Прорезаем дремелем отверстия для слива конденсата, обрабатываем напильником, сверлим отверстия под заклёпки, крепим крышку от банки к заглушке. Следующий шаг — закрепить заглушку на трубе. Для этого одеваем заглушку на трубу, будет немного болтаться. Сверлим отверстия, вставляем заклёпки, крепим.

С заглушкой 115 мм следующие действия — режем отверстие под сгон, вставляем сгон и стягиваем контргайками.

В латунный переход запрессовываем алюминиевую трубку. Трубку отрезаем по длине так, чтобы когда закрутили переход в тройник конец трубки торчал на примерно 1.5см. Собираем как на фото, эжектор готов. В сторону.

Тут, ребята, полный корч.

Берём муфту переходную с металла 16мм внутренняя резьба на полипропилен 20мм. В монтажной коробке вырезаем дремелем отверстие под муфту, чтобы вставить стороной где пропилен. Сторону муфты с пропиленом греем строительным феном. Как пластик стал мягким, вставляем в монтажную коробку и расправляем как цветочек. Застынет, будет держаться. Прикладываем вентилятор, заливаем все стыки горячим клеем.

Микросхему паяем согласно схеме, к выходу подключаем вентилятор и вольтметр. На вход разъём питания 5,5х2,1мм. Ручку переменного резистора, вольтметр и разъём питания располагаем как удобно. И последнее — в крышке монтажной коробки прорезаем отверстие для решётки от вентилятора и крепим решётку.

Приступаем к сборке всей конструкции «вундервафли», сыпем щепу, разжигаем и радуемся в предвкушении копчёностей. Дымогенератор готов 🙂

Найдены возможные дубликаты

Собрал дымогенератор, основываясь на публикациях в Сети. При первых же запусках отметил много вроде как «мелочей», которые применил бы во втором экземпляре. Делал из обрезков трубы 120мм, разборный, и отметил для себя несколько моментов: 1. Вентилятор типа «крыльчатка» не подходит. Большой объём прокачиваемого воздуха при малом напоре категорически не канает. Хорошо идёт «улитка» или «беличье колесо», невеликий объём воздуха при хорошем подпоре. ОЧЕНЬ желательна регулировка производительности, при разжигании больше, при работе в установившемся режиме — меньше. 2. Даже щепки двухлетней сушки выдают много влаги. Весьма полезна система сбора конденсата, или хотя бы отвод влаги из крышки и трубы дымовода. 3. Будет очень удобна дверка на боку камеры сгорания для контроля горения и подбрасывания щепы не снимая крышки генератора. 4. Сам корпус генератора весьма желательно сделать максимально разборным для облегчения чистки. 5. В днище полезно сделать перекрываемое поддувало, очень облегчает разжигание в начале, потом можно перекрыть полностью или частично.

И хочу «зубрам» копчения задать вопрос. Какой должна быть выдержка при холодном копчении? Я пока коптил всего два раза, первый раз сутки, обращая внимание на «золотистость» поверхности. Переборщил, по моему. При едва желтоватой поверхности запах был как после пожара. Щепа яблоня. Второй раз 6 часов, почти пожелтения не было, но запах всё равно резковат. Есть соображения?

Дымогенератор своими руками

Единственным преимуществом традиционных домашних коптилен является максимальная простота конструкции, и отсутствие оборудования, способного выйти из строя. Однако коптильный процесс в них оказывается довольно затянутым, и утомительным.

Совершенно другое дело, когда коптильщик использует генератор дыма. С его помощью в коптильную камеру активно нагнетается дым заданной температуры, и экономно расходуется щепа. Такой агрегат совсем необязательно покупать. Дымогенератор несложно сделать своими руками, даже если не имеется особых навыков. Самодельный коптильный генератор дыма компактен. Он состоит из нескольких функциональных модулей, благодаря которым можно самостоятельно регулировать уровень подачи и температуру дыма, а также интенсивность сгорания коптильной щепы, стружки или опилок.

Те, кто любит коптить продукты самостоятельно в загородном доме или на даче, как правило, сразу обзаводятся таким аппаратом. В основном самодельные дымогенераторы применяются в холодном копчении, но их легко перестроить на изготовление горячекопченых деликатесов, установив в камере горения нагревательный элемент (ТЭН электроприбора и пр.).

Перед промышленными образцами генераторы дыма, сделанные своими руками, выигрывают в цене. Для их сборки подходят любые подручные материалы: старые бочки, отработанные огнетушители, газовые баллоны, ТЭНы от нагревательных приборов, вентиляторы, демонтированные с отработавших устройств, обрезки металлических труб, ПЭТ-тара и пр. То есть специально приобретать какие-то дорогостоящие детали и элементы не придется.

Основная задача мастера сконструировать устройство так, чтобы древесина тлела равномерно, а поднимающийся вверх дым под компрессионным наддувом из емкости дымогенератора массово поступал в камеру коптильни. Правильная настройка агрегата – залог хорошего дымообразования. И совершенно неважно, какая форма у аппарата – главное, чтобы он работал безукоризненно, обеспечивая правильный процесс копчения.

Классическая конструкция дымогенератора

Для создания генератора дыма своими руками необходим стандартный набор инструментов: болгарка, дрель, крепеж, сварочный аппарат. С последним могут возникнуть проблемы, так как далеко не всегда его можно найти среди друзей-дачников или соседей в частных домах. Но, даже если сварки нет, собрать агрегат можно без нее, используя элементы с резьбовым соединением.

Общая схема генератора дыма

- Камера сгорания (желательно цилиндрической формы). Сюда загружаются опилки (щепа, стружка) и происходит процесс тления.

- Зольник – поддон или короб для сбора золы, который устанавливается под камерой сгорания.

- Мелкоячеистая стальная решетка. Она устанавливается над зольником, и выполняет роль печного колосника для свободного пропуска воздуха под тлеющую щепу, и вывода золы из топки.

- Соединительные металлические и резиновые патрубки.

- Эжектор – устройство завода воздушного потока извне в систему.

- Компрессор, нагнетающий дым в коптильную камеру.

- Сборник конденсата.

Конструкция дымогенератора может быть построена по схеме с верхней или нижней эжекцией — отбором дыма (на фото ниже). Практика домашнего копчения показывает, что коптильщики отдают предпочтение схеме с нижней эжекцией. Среди недостатков верхнего отбора дыма:

- для стабильного функционирования генератора необходим более мощный компрессор,

- необратимое стекание конденсата сквозь слой тлеющей щепы, что ведет неравномерному сгоранию.

Для изготовления генератора дыма не потребуется создавать точные чертежи. Достаточно простого эскиза агрегата, набросанного от руки, на котором будут выдержаны пропорции элементов. Основные размеры, на которые нужно опираться при изготовлении дымогенератора своими руками, будут приведены ниже.

Камера сгорания

В идеале этот узел нужно делать из трубы из пищевой нержавейки. Диаметр корпуса должен быть 100 – 130 мм. Вместо круглой трубы можно брать квадратную с сопоставимым поперечным сечением. Многие коптильщики для корпуса камеры сгорания используют старые алюминиевые бидоны, огнетушители, отработанные газовые баллоны.

По высоте этот узел генератора дыма с нижней эжекцией должен быть 50 см. При верхнем заборе дыма высота может быть несколько ниже — до 40 см, для улучшения тяги.

Колосник

Колосниковая сетка (хорошо видна на фото справа) или решетка – обязательный компонент дымогенератора. Сверху на нее выкладывается слой древесного материала, а под ней устанавливается поддон для золы.

Поверх колосника в корпусе камеры сгорания просверливается отверстие диаметром 8 — 10 мм для розжига древесного материала. При тлении древесины отверстие также будет играть роль поддувала.

На практике распространены варианты, как с одним, так и двумя поддувалами, расположенными друг против друга. При слишком быстром сгорании древесины одно отверстие просто перекрывается, тем самым снизится объем кислорода, поступающего извне. Допускается просверливать отверстие в области колосника. Такое расположение не вызовет отклонений в работе генератора дыма.

Зольник

Зольник должен быть соразмерен площади камеры сгорания. Обычно количество золы при копчении образуется немного. Даже при длительном процессе ее объем не будет превышать одного — двух спичечных коробков. Соответственно зольник может быть по высоте не более 5 см, чего вполне хватит для нормальной утилизации одной партии перегоревших опилок или щепы.

Зольник рекомендуется выполнять в виде съемной крышки, устанавливаемой внизу. Это позволит ее легко снять, и качественно почистить агрегат после копчения.

Параллельно с отверстиями поддувала нужно определить место выходной трубы, через которую дым будет направляться непосредственно в коптильную камеру. Оптимальным расстоянием между колосником и центром выходного отверстия, при рассматриваемых размерах дымогенератора, будет 5 см. Такое расположение актуально для агрегатов с нижним отбором дыма. Приведенный параметр взят из практического опыта коптильщиков со стажем, неоднократно конструирующих и модернизирующих самодельные дымогенераторы. Для дымохода мастера обычно используют водогазопроводную трубу с резьбой три четверти дюйма. Это лучшее решение при создании канальной системы, соединяющей коптильню и генератор дыма.

Эжектор

Ключевым компонентом дымогенерирующего аппарата является эжектор. Он монтируется на выходе из камеры сгорания. На фото выше показан эжектор дымогенератора с верхней эжекцией. Если же патрубок забора расположен внизу камеры сгорания, то эжектор устанавливается снаружи на трубе, которой соединяются нижний заборный патрубок и верхний дымоход.

К основным размерам агрегата относятся диаметр внутренней и внешней трубы, и глубина, на которую внутренняя труба, обеспечивающая подачу чистого воздуха извне, заводится в выходную систему генератора дыма. В нашем примере, присутствует размер выходного отверстия – это три четверти дюйма (проходной диаметр трубы). Для внутренней трубки достаточным проходным диаметром будет сечение 6 — 8 мм. Этот размер напрямую влияет на мощность эжектора, поэтому для большей подачи дыма рекомендуется использовать внутреннюю трубку с диаметром 8 – 10 мм. В отдельном материале будет подробно рассмотрен процесс самостоятельной сборки эжектора из подручных материалов и недорогих покупных элементов, предлагаемых любым строительным магазином. На изготовление эжектора, даже у новичка уйдет не более полутора — двух часов.

Важным является параметр глубины, на которую внутренняя трубка должна зайти в выходную трубу дымогенератора. От него зависит степень тяги в камере сгорания, и равномерность тления древесного материала. Оптимальной пропорцией (см. фото ниже) считается глубина завода внутренней трубки в выходную трубу дымохода диаметром три четверти на 2 см (красная метка) или, как минимум на 1 – 1,5 см вглубь от зеленой метки.

До тестового запуска дымогенератора рекомендуется взять внутреннюю трубку с запасом по длине. После пробных испытаний ее всегда можно будет укоротить до меньших размеров.

Контейнер для сбора смол и конденсата

Участок трубы, по которой дым подается в коптильную камеру, является своеобразным охладителем. На ее стенках осаждается конденсат, несгоревшие частицы и смолы, которые не должны попадать на приготавливаемые копчености. Скапливающаяся жидкость постепенно стекает вниз, и подлежит моментальному выводу из системы. Для этого устанавливается приемный контейнер. Как правило, длина дымохода берется немного меньше, чем высота камеры сгорания.

Компрессионная система или вентилятор

Система нагнетания воздуха необходима для создания бесперебойной подачи воздушного потока на эжектор генератора дыма. В качестве рабочего агрегата подойдут самые разные устройства – аквариумные компрессоры, вентиляторы кулеров ПК, компрессоры лодочных насосов. Специалистами рекомендуется использовать радиальные центробежные вентиляторы, оснащенные регуляторами мощности. Это считается оптимальным решением для самодельных дымогенераторов.

Нагнетатель воздуха выполняет также функцию охладителя дыма. Температура подаваемого извне воздушного потока намного меньше температуры дыма в камере сгорания. В процессе смешивания двух газообразных сред, происходит естественное снижение температуры. После прохождения по дымоходу в коптильную камеру поступает хорошо охлажденный дым, идеально подходящий по температуре для качественного холодного копчения.

Варианты самодельных дымогенераторов

Классический дымогенератор несложно сделать самостоятельно из разных подручных материалов и старого оборудования. Например, изготовить камеру сгорания можно из отработанного газового баллона или огнетушителя. Отличный нагнетатель воздуха получится из аквариумного компрессора или вентилятора, снятого с оборудования. Патрубки можно сделать из старых поливочных шлангов и обрезков труб. Обычные консервные или стеклянные банки послужат сборниками конденсата. Встроенные ТЭНы нагревательных электроприборов позволят приготавливать продукты горячего копчения.

На практике, у каждого коптильщика найдется свой собственный запас ненужных материалов и старых приборов, которые легко можно приспособить в качестве элементов самодельного дымогенератора. На картинке ниже приведены примеры универсальных самодельных генераторов дыма с использованием различных предметов.