Как сделать шкив своими руками из металла?

Делаем самодельный шкив в домашних условиях из металла и дерева

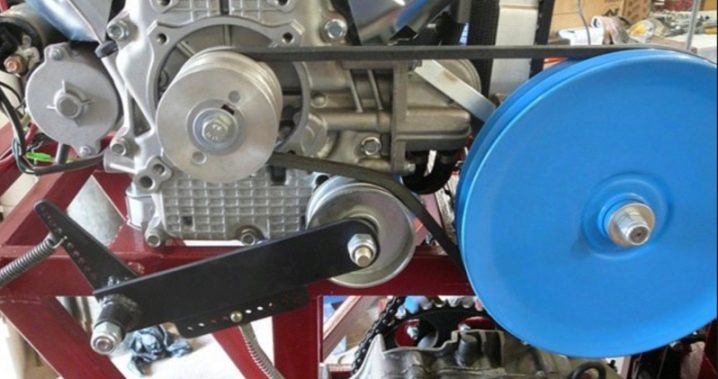

Шкив — важная деталь ременной передачи. Она передает вращение ведущего вала на ведомого, а также позволяет менять число оборотов. Ременная передача распространена среди бытовой техники, станков малой и средней мощности, в различных двигателях внутреннего сгорания. Для самодельных конструкций шкив можно изготовить самостоятельно, для этого понадобится домашняя мастерская и навыки работы с деревом, пластиком, металлом.

Общие рекомендации

Покупные шкивы, изготовленные на заводах, чаще всего отлиты или выточены из металлических сплавов. Для маломощных двигателей выпускают пластмассовые изделия.

В домашних условиях, без литейного оборудования или точных токарных станков, изготовить приводное колесо из этих материалов сложно.

Многие эксперты считают, что шкив из дерева, фанеры или пластика, который удалось изготовить в домашней мастерской, ненадежен, недолговечен, сразу перегреется и развалится.

Это совсем не так. Если не пытаться заменить им колесо кузнечного молота усилием в 6000 тонн, а использовать на настольном станке с ограниченной мощностью и числом оборотов, то тщательно сделанная деталь сможет заменять штатную достаточно долго.

Изготовить шкив можно как из листов фанеры. Это наиболее простая конструкция, для нее не понадобится сложного оборудования или замысловатых технологических процессов.

Если изготовить деталь из алюминия, она будет существенно прочнее, сможет передавать больший крутящий момент, вращаться с большей скоростью. Придется освоить литейный процесс, пусть в самом простом варианте. Изготовление шкива методом литья потребует обеспечения пожарной безопасности, использования средств индивидуальной защиты.

Колесо можно выточить на токарном станке, если он есть в домашней мастерской.

Как изготовить фанерный шкив в домашних условиях

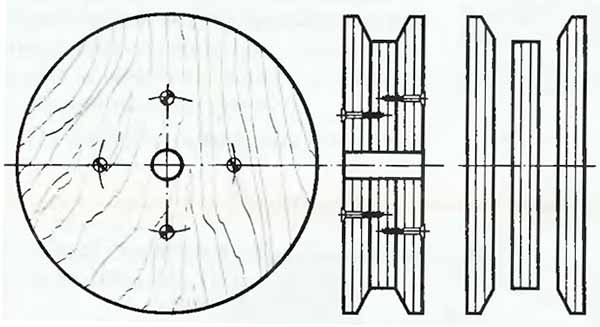

Эта конструкция –наиболее простая в изготовлении. Она состоит из следующих деталей:

- тело шкива;

- щеки шкива;

- крепеж-саморезы по дереву.

Количество деталей зависит от ширины приводного ремня. Если она больше, чем толщина фанерного листа, тело приводного колеса придется изготовить из нескольких фанерных кругов.

Диаметр заготовки щек должен быть больше диаметра тела на высоту ремня.

Последовательность изготовления фанерных шкивов следующая:

- разметить заготовки;

- выпилить их из фанеры лобзиком, просверлить центральное отверстие;

- если тело состоит из двух или более кругов, скрепить их столярным клеем или ПВА, следя за совпадением осевых отверстий;

- стянуть круги саморезами;

- обработать боковую поверхность диска наждачной бумагой, напильником или шлифмашиной до получения гладкой ровной поверхности;

- снять фаски с внутренней поверхности щек, их уклон должен равняться уклону поперечного сечения ремня;

- закрепить щеки на теле с помощью клея и саморезов, следя за тем, чтобы не попасть в уже закрученные;

- аккуратно рассверлить центральное отверстие.

При выполнении последней операции нужно сделать диаметр отверстия на полмиллиметра меньше, чем диаметр вала. Это позволит насадить детальна ось в натяг. Шкив из дерева готов.

Места для саморезов следует разметить заранее. Они должны находиться на одной окружности, а также на равных угловых расстояниях друг от друга. Если саморезов четыре- угол должен быть 90°, если 5 — 72°, если шесть — 60°. Тогда радиальную вибрацию удастся свести к минимуму.

Как изготовить алюминиевую деталь

Изготовление литого алюминиевого шкива пройдет существенно сложнее, но прочность и долговечность такой детали будут намного выше. Следует очень внимательно подходить к каждому шагу, точно соблюдать размеры, следовать рекомендациям.

В качестве сырья будет использован кусок алюминия. Понадобится также:

- плавильный тигель, стальной или керамический;

- муфельная или индукционная печь;

- мелкий песок, глина для формовочной смеси;

- пенопласт для модели.

Последовательность операций следующая:

- подготовить формовочную смесь из глины, воды и песка;

- вырезать ножом из плотного пенопласта точную модель будущего шкива;

- наполнить сделанную из листового металла или досок форму смесью до половины, утрамбовать;

- положить модель, покрыть смесью, снова утрамбовать; оставив отверстие для выхода литейных газов;

- расплавить в тигле алюминий, осторожно вылить его в отверстие;

- после остывания отливки очистить ее от остатков смеси, сточить литник, отшлифовать.

Такую деталь можно крепить на валу шпоночным либо шлицевым соединением. Он будет сидеть намного прочнее, сможет передавать значительно большие крутящий момент и скорость вращения.

Изготовление шкивов самостоятельно

В сети опубликовано много статей о том, как сделать шкив из дерева или металла своими руками.

Перед тем, как повторять ту или другую конструкцию, нужно иметь ввиду ряд моментов. Для деревянных конструкций диаметр оси двигателя должен быть немного больше отверстия.

В конструкции должен быть предусмотрен развал внутренних поверхностей щек с углом, равным уклону сечения приводного клинового ремня. Это позволит намного повысить передаваемую мощность за счет сцепления не только внутренней, но и боковой части ремня.

До начала изготовления детали, особенно если диаметр колеса большой, чертеж или хотя бы эскиз просто обязателен. Нужно также будет сделать расчет передаточного числа- оно будет равно отношению диаметров ведущего и ведомого диска.

Самодельный шкив ременной передачи позволит быстро отремонтировать станок или создать механизм собственной конструкции.

Следует понимать, что фанерные шкивы могут долго прослужить лишь в конструкциях с ограниченной передаваемой мощностью и малыми угловыми скоростями.

Самостоятельное изготовление шкива

Шкив является одной из наиболее важных запчастей и для сверлильного, и для токарного станка. Он представляет собой деталь, предназначение которой заключается в регулировке скорости и мощности работы двигателя. Конечно, заводские шкивы обладают высокой степенью надежности и спроектированы под свой станок, к которому идеально подходят.

Но со временем шкив, как и множество других деталей, выходит из строя и требует замены. В этой статье мы расскажем, как сделать шкив своими руками. Качественно сделанная вручную деталь может и не уступать по надежности заводским аналогам.

- Общие рекомендации

- Шкив из фанеры в домашних условиях

- Делаем алюминиевую деталь

Общие рекомендации

Существует несколько взглядов на изготовление шкивов для станков в домашних условиях. Большинство споров ведется на тему материала, из которого следует изготавливать эту деталь. Специалисты утверждают, что выполнять шкив из дерева – плохая затея. Дело в том, что во время эксплуатации станка на шкив припадает довольно серьезная термическая и физическая нагрузка. Деревянная деталь в таких условиях проработает не слишком долго.

Шкив из фанеры в домашних условиях

Шкив для любого станка можно выполнить без привлечения токаря. Для этого рекомендуем взять фанерный лист с толщиной около 10 миллиметров и придерживаться следующих инструкций:

- Размечаем поверхность фанеры в соответствии с планируемыми габаритами нашей детали. Стоит отметить, что эти параметры необходимо учитывать и при выборе листа фанеры.

- Нарезаем круги из нашего материала. Для этого рекомендуем использовать лобзик. В ходе работ особое внимание обратите на качество разрезов и целостность заготовок.

- Учитывая толщину нашей фанеры (1 см) вырезаем из нее 6 кругов.

- Берем три вырезанных круга и с помощью дрели высверливаем в их центре отверстия. Их размеры надо сопоставлять с диаметром вала двигателя нашего станка. Сверлить дырки следует таким образом, чтобы их диаметр был меньше его диаметра на 1-2 миллиметра.

- Соединяем три круга с отверстиями при помощи клея и саморезов, которые сверлим по краям заготовок.

- Отверстие созданной нами детали расширяем при помощи круглого напильника до такой степени, чтобы заготовка плотно садилась на вал двигателя.

- Три фанерных круга без отверстий тоже ставим на клей и соединяем при помощи саморезов. После того как эти круги будут надежно закреплены между собой, мы посредством более длинных шурупов крепим их к основному валу.

- Шесть скрепленных фанерных кругов необходимо обточить. Лучше всего это делать с помощью стамески или напильника. Выполняя эту работу необходимо помнить, что качество обточки напрямую будет влиять на функционирование самодельного шкива.

Стоит отметить, что таким же образом можно делать не только приводной шкив, но фланец для наждачной бумаги и другие типы насадок. Кроме того, в ходе самостоятельного изготовления шкива необходимо учитывать и тип ременной передачи, который будет использоваться на станке. Если передача будет зубчатой, то и шкив следует сделать зубчатым. Формирование такой детали будет занимать намного больше времени, ведь на заготовке придется еще делать и зубья.

Видео: как сделать шкив?

Делаем алюминиевую деталь

Сделать металлический шкив сложнее, чем его фанерный аналог, но и надежность такой детали будет значительно выше. Предоставляем детальную пошаговую инструкцию по изготовлению алюминиевого шкива. Для производства этой детали нам понадобится кусок алюминия и приспособление для его переплавки.

- Заготавливаем форму из пенополистирола. Перед тем как это сделать, определитесь с необходимыми размерами для вашего шкива.

- Вставляем форму в песок таким образом, чтобы верхний ее кусок не был им накрыть.

- Выплавляем алюминий. Лучше всего это делать в специальной плавильной печке.

- Расплавленный алюминий выливаем в форму.

- Монтируем планшайбу и выплавленную деталь. Для этого в заготовке необходимо просверлить отверстия и скрепить элементы посредством саморезов.

- Обтачиваем нашу деталь. Это можно сделать с помощью болгарки.

- Делаем в нашем шкиве отверстие дрелью.

Необходимо отметить, что изготовление металлического шкива требует определенных навыков и ресурсов. Для его самостоятельного производства придется потратить намного больше времени и энергии, но такие затраты окупятся длительным сроком эксплуатации такой детали. Перед выплавкой необходимо также убедиться в том, что ваш алюминий обладает достаточной прочностью и пригоден для приготовленной ему функции.

Как сделать шкив своими руками видео

Шкив является одной из наиболее важных запчастей и для сверлильного, и для токарного станка. Он представляет собой деталь, предназначение которой заключается в регулировке скорости и мощности работы двигателя. Конечно, заводские шкивы обладают высокой степенью надежности и спроектированы под свой станок, к которому идеально подходят.

Но со временем шкив, как и множество других деталей, выходит из строя и требует замены. В этой статье мы расскажем, как сделать шкив своими руками. Качественно сделанная вручную деталь может и не уступать по надежности заводским аналогам.

Общие рекомендации

Существует несколько взглядов на изготовление шкивов для станков в домашних условиях. Большинство споров ведется на тему материала, из которого следует изготавливать эту деталь. Специалисты утверждают, что выполнять шкив из дерева – плохая затея. Дело в том, что во время эксплуатации станка на шкив припадает довольно серьезная термическая и физическая нагрузка. Деревянная деталь в таких условиях проработает не слишком долго.

Делаем самодельный шкив в домашних условиях из металла и дерева

Шкив — важная деталь ременной передачи. Она передает вращение ведущего вала на ведомого, а также позволяет менять число оборотов.

Ременная передача распространена среди бытовой техники, станков малой и средней мощности, в различных двигателях внутреннего сгорания.

Для самодельных конструкций шкив можно изготовить самостоятельно, для этого понадобится домашняя мастерская и навыки работы с деревом, пластиком, металлом.

Общие рекомендации

Покупные шкивы, изготовленные на заводах, чаще всего отлиты или выточены из металлических сплавов. Для маломощных двигателей выпускают пластмассовые изделия.

В домашних условиях, без литейного оборудования или точных токарных станков, изготовить приводное колесо из этих материалов сложно.

Многие эксперты считают, что шкив из дерева, фанеры или пластика, который удалось изготовить в домашней мастерской, ненадежен, недолговечен, сразу перегреется и развалится.

Это совсем не так. Если не пытаться заменить им колесо кузнечного молота усилием в 6000 тонн, а использовать на настольном станке с ограниченной мощностью и числом оборотов, то тщательно сделанная деталь сможет заменять штатную достаточно долго.

Изготовить шкив можно как из листов фанеры. Это наиболее простая конструкция, для нее не понадобится сложного оборудования или замысловатых технологических процессов.

Если изготовить деталь из алюминия, она будет существенно прочнее, сможет передавать больший крутящий момент, вращаться с большей скоростью. Придется освоить литейный процесс, пусть в самом простом варианте. Изготовление шкива методом литья потребует обеспечения пожарной безопасности, использования средств индивидуальной защиты.

Колесо можно выточить на токарном станке, если он есть в домашней мастерской.

Эта конструкция –наиболее простая в изготовлении. Она состоит из следующих деталей:

- тело шкива;

- щеки шкива;

- крепеж-саморезы по дереву.

Количество деталей зависит от ширины приводного ремня. Если она больше, чем толщина фанерного листа, тело приводного колеса придется изготовить из нескольких фанерных кругов.

Диаметр заготовки щек должен быть больше диаметра тела на высоту ремня.

Последовательность изготовления фанерных шкивов следующая:

- разметить заготовки;

- выпилить их из фанеры лобзиком, просверлить центральное отверстие;

- если тело состоит из двух или более кругов, скрепить их столярным клеем или ПВА, следя за совпадением осевых отверстий;

- стянуть круги саморезами;

- обработать боковую поверхность диска наждачной бумагой, напильником или шлифмашиной до получения гладкой ровной поверхности;

- снять фаски с внутренней поверхности щек, их уклон должен равняться уклону поперечного сечения ремня;

- закрепить щеки на теле с помощью клея и саморезов, следя за тем, чтобы не попасть в уже закрученные;

- аккуратно рассверлить центральное отверстие.

При выполнении последней операции нужно сделать диаметр отверстия на полмиллиметра меньше, чем диаметр вала. Это позволит насадить детальна ось в натяг. Шкив из дерева готов.

Шкив из фанеры в домашних условиях

Шкив для любого станка можно выполнить без привлечения токаря. Для этого рекомендуем взять фанерный лист с толщиной около 10 миллиметров и придерживаться следующих инструкций:

- Размечаем поверхность фанеры в соответствии с планируемыми габаритами нашей детали. Стоит отметить, что эти параметры необходимо учитывать и при выборе листа фанеры.

- Нарезаем круги из нашего материала. Для этого рекомендуем использовать лобзик. В ходе работ особое внимание обратите на качество разрезов и целостность заготовок.

- Учитывая толщину нашей фанеры (1 см) вырезаем из нее 6 кругов.

- Берем три вырезанных круга и с помощью дрели высверливаем в их центре отверстия. Их размеры надо сопоставлять с диаметром вала двигателя нашего станка. Сверлить дырки следует таким образом, чтобы их диаметр был меньше его диаметра на 1-2 миллиметра.

- Соединяем три круга с отверстиями при помощи клея и саморезов, которые сверлим по краям заготовок.

- Отверстие созданной нами детали расширяем при помощи круглого напильника до такой степени, чтобы заготовка плотно садилась на вал двигателя.

- Три фанерных круга без отверстий тоже ставим на клей и соединяем при помощи саморезов. После того как эти круги будут надежно закреплены между собой, мы посредством более длинных шурупов крепим их к основному валу.

- Шесть скрепленных фанерных кругов необходимо обточить. Лучше всего это делать с помощью стамески или напильника. Выполняя эту работу необходимо помнить, что качество обточки напрямую будет влиять на функционирование самодельного шкива.

Как сделать шкив без токарного станка

На видео-канале “Э+М” показана технология изготовления шкивов из простых и доступных материалов с использованием доступного инструмента. При этом будем обходиться без токарного станка. Во второй части публикации еще одна технология – другого мастера. Приступим к изготовлению. Для изготовления 1 типа понадобятся следующие материалы. Суперклей, листовая жесть, линолеум, термоклей и спица велосипеда.

Товары для изобретателей. Распродажа до 50%

Как сделать шкив для мотоблока своими руками

Самодельные трактора и вездеходы

Авто самоделки своими руками, вездеходы, трактора и мотоблоки

Как сделать шкив из листового металла! Без ТОКАРНОГО! Своими руками. (опять мудрю)How to make a she.

Возможные неполадки и пути их устранения

Суровую поломку, непременно, без воззвания в сервисный центр или к проф ремонтникам не решишь. Но с текущими легкими полностью по силам совладать каждому без помощи других. Посреди же более нередко встречающихся жалоб пользователей необходимо подчеркнуть последующие:

Шкив на мотоблок своими руками

В остальном же разумеется, что установка генератора мотоблока никаким образом не представляется сложным. Более того, в этом случае возникает шанс значительно на нем сберечь, также оставаться в полной убежденности, что изготовлен он вправду отменно, с точным следованием всем нормам и советам. Непременно, этот процесс будет непростым для новичков без опыта работы с электрикой, но, что веселит, обретенный навык окажется полезным и в предстоящем.

Генератор для мотоблока: какой выбрать и поставить своими руками

Современный мотоблок – это сложный агрегат, состоящих из множества важных элементов. Одним из них является генератор, функция которого заключается в питании электрического аккумулятора или приборов освещения сельскохозяйственной машины. Давайте рассмотрим особенности выбора генератора для мотоблока, его монтаж и изготовление своими руками.

Что это такое?

Прежде чем приобрести, и уж тем более произвести установку и подключить генератор для мотоблока, очень важно знать, что он из себя представляет.

Генератор состоит из нескольких составных элементов.

- Статор. Является «сердцем» электрогенератора и представляет собой обмотку со стальными листьями. С виду напоминает плотно упакованный пакет.

- Ротор. Представляет собой две втулки из металла, между которыми расположена обмотка возбуждения, в форме стального вала. Проще говоря, ротор – стальной вал с парой втулок. Провода обмотки бывают припаяны к контактным кольцам.

- Шкив. Представляет собой ремень, помогающий передавать вырабатываемую механическую энергию с мотора на вал электрогенератора.

- Щеточный узел. Пластиковая деталь, помогающая соединять цепь ротора с другими цепями.

- Корпус. Это защитный короб. Чаще всего делается из металла. Выглядит как металлический блок. Может иметь одну или две (заднюю и переднюю) крышки.

- Ещё один значимый элемент – насадка регулятора напряжения. Она стабилизирует напряжение тока, если нагрузка на генератор становится слишком большой.

Стоит отметить, что генераторы для мотоблока мало чем отличаются от генераторов для другого транспорта или габаритных устройств, основным различием является лишь мощность.

Как правило, генераторы напряжения в 220 вольт, рассматриваемые в этой статье, в автомобиле или тракторе используются для зажигания лампочки или фар, а установленные в мотоблок, они включают двигатель, который позже заряжает остальные приборы.

Установка генератора на мотоблок своими руками

Генератор для мотоблока является ключевым элементом электроцепи агрегата, без которого невозможна нормальная работа аккумулятора и фар. Именно он заряжает АКБ, благодаря чему производится беспрепятственный завод техники стартером и запитывание всех электромеханизмов на борту в процессе работы. Принцип его работы довольно прост: механическая энергия преобразовывается в электрическую. Конструкция также не отличается сложностью.

Но, существуют некоторые нюансы в его выборе и установке, без учета которых будет невозможно обеспечить эффективную и бесперебойную работу машины в целом.

Как на мотоблок поставить генератор без посторонней помощи?

Уже имеющийся генератор легче всего установить, предварительно посмотрев соответствующие видео.

Если же такой возможности нет, следует воспользоваться нижеприведенной схемой.

Эта электрическая схема предлагает подключить генератор к мотоблоку с помощью двух проводков синего цвета (всего на блоке будет четыре, но для источника тока подходят лишь указанной расцветки). Оставшийся же красный проводок отвечает за вывод преобразованного напряжения – он идет на фары и сигнал, а также заряжает АКБ. А проводок черного цвета — подсоединить к массе мотора. Завершается же установка генератора на мотоблок своими руками в обязательном порядке проверкой тестировочным оборудованием (мультиметрами, тестерами или авометрами) сначала цепи, а затем и техники в целом в разных режимах работы.

Самодельный глушитель для мотоблока: как сделать своими руками

Популярность мотоблоков как универсальной техники для дачного участка в последние годы возросла в разы. В целом это довольно выгодные и надежные помощники. Но, как и любая техника, они имеют свои недостатки и слабые места. У большинства, даже у самых дорогих и мощных моделей, таким уязвимым местом является глушитель.

Постоянная тяжелая работа, повышенный уровень вибрации, ухабы и прочие негативные факторы чаще всего сказываются именно на этой детали, что приводит к ее поломке в самый неподходящий момент. Поломка глушителя приводит к тому, что производительность мотоблока сильно падает, он может перестать заводится, глохнет, стреляет.

В этой статье мы расскажем Вам, как сделать самодельный глушитель для мотоблока с малым шумом, в качестве и надежности которого Вы уже сможете быть уверенны.

Мотоблок стреляет в глушитель

Одна из частых поломок глушителя. Чаще всего связана с проблемой со свечами или некачественным топливом. Когда мотоблок при работе начинает стрелять, чихать и издавать прочие странные звуки – прежде всего нужно проверить свечи и заменить топливо, заново отрегулировать карбюратор. Если проблема не устранена – снимите воздушный фильтр, при работающем двигателе закройте ладонью воздух и дождитесь, пока заглохнет двигатель. Повторите процедуру несколько раз.

Если приведенные выше манипуляции не помогли – лучше всего обратится в сервисный центр.

Как сделать глушитель на мотоблок своими руками?

Если Вы решились самостоятельно сделать глушитель на мотоблок вследствие поломки или низкого качества заводской детали – в первую очередь нужно обзавестись минимальным набором инструментов. Для работы Вам понадобятся:

- сварочный аппарат;

- разводной ключ;

- тиски;

- болгарка;

- дрель либо сверло.

После стоит внимательно ознакомиться с устройством заводского глушителя, дабы понять саму конструкцию, отметить слабые места детали. Обычно такими уязвимыми местами есть крепление фланца, которое сделанное из металла низкого качества или имеет недостаточную толщину, перегородки расширительной камеры, узкие трубы, которые утруждают выход выхлопных газов, снижают продуктивность всего мотоблока.

Собственно этапы изготовления и сборки нового глушителя стоит выполнять в такой последовательности:

- Фланцевое крепление. Обычно толщина заготовки выбирается в районе 8-12 мм, но чем толще – тем лучше. Особенно если будущей конструкцией предусматривается направление глушителя вверх.

- Расширительная камера. По сути, это основная деталь в глушителе. Имеет вид некого утолщения с перегородками внутри. Именно эти перегородки снижают скорость потока выхлопных газов и уменьшают шум при работе мотоблока. Чтоб сделать тихий глушитель на мотоблок нужно поместить в расширительной камере не менее 3 перегородок. Слишком большое количество этих перегородок, конечно, поможет сделать тихим Ваш мотоблок, но это будет мешать работе двигателя.

- Выхлопная труба. Данная деталь должна иметь достаточно толстые стенки и одновременно не быть слишком тяжелой, чтоб не разрушить всю конструкцию. Диаметр трубы следует подбирать такого же диаметра, как и выхлопной патрубок двигателя – это обеспечит слаженную работу всей топливной системы мотоблока.

Ниже приведен подробный чертеж для самостоятельного изготовления глушителя для мотоблока. Предлагаем просмотреть Вам видео о том, как выглядит самостоятельно изготовленный качественный глушитель для мотоблока Нева:

Пламя из глушителя мотоблока

Если при работе мотоблока у него из глушителя вырывается пламя – проблема, скорее всего, в неполном сгорании топлива. Неполное сгорание в свою очередь может возникать из-за пропуска в зажигании, насыщенной смеси, из-за перегрева или позднего зажигания. Также причинами может быть вода, попавшая в топливо, плохие свечи, слабое зажигание, низкое давление в цилиндре или размагниченный маховик. Следственно, при подобной проблеме следует обратить внимание на качество топлива, заменить свечи, отрегулировать карбюратор и зажигание. Если перечисленные методы не помогут – лучше обратиться к специалистам.

Шкив на мотоблок: характеристики и самостоятельное изготовление

Шкив ведомый для мотоблока позволяет передать вращательное двигательное движение устройства посредством ремня к навесному агрооборудованию мотоблочной техники. Это приспособление помогает увеличить или уменьшить количество витков агроустройства мотоблока.

Описание

В мотоблоках конструкторы используют ременную передачу, которая состоит из двух шкивов, ремня и натяжного устройства.

Достоинства:

- высокая скорость работы;

- защита узлов привода от перегрева;

- простота;

- надежность;

- низкая стоимость;

- отсутствие шума.

Недостатки:

- частая замена ремней;

- давление на валы и опоры.

Шкив – основная часть редуктора, которая находится на центральном валу двигателя. Внешний вид детали напоминает форму колеса, взаимодействует с другими элементами посредством специального ремня.

В специализированных магазинах можно приобрести данные устройства разного размера. Большая часть деталей изготавливается из алюминия, стали, чугуна и дюраля, имеет высокую прочность и надежность. Для удешевления товаров некоторые производители используют для производства пластмассу, фанеру и текстолит.

Специалисты не рекомендуют приобретать изделия из второй группы в связи с их непродолжительным сроком эксплуатации и низким качеством.

Главным критерием при выборе детали является размер ремня. Именно от него зависит размер шкива.

Технические требования к ремням:

- прочность;

- износостойкость;

- минимальная изгибная жесткость;

- максимальный показатель трения по поверхности шкива.

Виды ремней:

- плоские – имеют небольшую толщину и сечение, в процессе изготовления склеиваются из отдельных частей ткани;

- тканые – имеют толщину до 1 см и изготавливаются из капроновых тканей, которые пропитаны полиамидом и каучуком;

- прорезиненые – изготавливаются из анидного кордшнура и имеют толщину 10 мм;

- синтетические – имеют толщину до 3 мм и склеенный стык.

А также существуют круглые и клиновые виды ремней.

Для чего используется: сферы применения

Традиционно шкив для редуктора мотоблока позволяет приводить технику в движение – назад или вперед. Он фиксируется на центральном валу электродвигателя агромашины.

Иными словами, шкив для редуктора мотоблочной агромашины – это специальное колесо. Оно передает вращательные движения одному валу от другого, который тоже имеет идентичное колесо. Вращение обеспечивается, благодаря замкнутой материи, которая натянута на колесные ободья. Это может быть:

Иными словами, шкив для редуктора мотоблочной агромашины – это специальное колесо. Оно передает вращательные движения одному валу от другого, который тоже имеет идентичное колесо. Вращение обеспечивается, благодаря замкнутой материи, которая натянута на колесные ободья. Это может быть:

- ремень;

- канат.

Шкив: характеристика и свойства

Шкивы существуют абсолютно разных размеров и изготавливаются из многих видов материалов. Крепятся они к основному валу электродвигателя. Если собираетесь купить деталь, то обращайте внимание на размер установочного места. Можно приобрести новый ремень и выбирать шкив на мотоблок четко по параметрам. Для изготовления данного механизма применяется в основном алюминий, чугун или же дюраль. Используют именно это сырье, потому что они обладают отличным уровнем прочности и являются устойчивыми к механическим повреждениям. Также в магазинах можно увидеть шкивы для мотоблоков из фанеры, пластика или же текстолита.

Основное отличие шкивов для редуктора мотоблока заключается в количестве ручейков. При применении рычага для управления ремень можно перекидывать с одного ручейка на второй. Это позволяет регулировать скорость движения, что создает особое удобство во время обработки почвы. В сельском хозяйстве обычно применяют двухручейные или же трехручейные детали для мотоблоков.

А также агрегат делится на категории по типу редуктора: есть шкив ведомый для мотоблока, а есть ведущий. Для различных устройств необходимы различные размеры механизмов. Для того чтобы произвести установку оборудования навесного, подойдет шкив 19 мм для мотоблока, для более тяжелых агрегатов необходимы детали с диаметром 135 мм.

Для электрических двигателей подойдут только три типа механизмов:

- шкив для мотоблока с диаметром 25 (трехручейный) монолитный;

- до 100 см со специальными спицами;

- дисковые ‒ обладают диаметром до 40 см.

Посадочный проем бывает двух видов: конусообразный и в форме цилиндра.

Шкив от мотоблока: предназначение и разновидности

Шкив для мотоблока – деталь, внешне похожая на маленькое колесико. Обычно устанавливается между валами. За счет ременной передачи создает между ними вращательные движения. Поэтому шкив мотоблока – основной механизм, которым можно изменить крутящий момент любого техсредства, будь то культиватор или пилорама.

Мотоблочные шкивы различаются по:

- материальному исполнению;

- размеру;

- количеству ручьев;

- типу посадочных отверстий.

Шкив на мотоблок чаще всего выпускают из:

- нержавейки;

- дюрали;

- чугуна;

- алюминия.

Возможны более легкие варианты из пластмассы или прессованных опилок. Для этой запчасти является диаметр – как внешний, так и внутренний. Размеры шкивов стандартизированы для исключения путаницы в этом вопросе. Согласно действующим стандартам шкивы для мотоблока бывают:

- монолитными – диаметр до 10 см;

- дисковые – 4-8 см;

- снабженные спицами – 18-100 см в диаметре.

У разных по величине шкивов посадочные канавки хоть и присутствуют в приблизительно одинаковом количестве (около 8), но различны по форме:

- цилиндрические;

- конические.

Их число обычно не превышает 8

Исходя из того, что маневренность мотоблока определяется перебросом ремня между ручьями, подтипами шкивов выступают:

- одноручейный шкив;

Также в зависимости от того, к какому валу он относится, шкив классифицируется на:

- ведущий;

- ведомый.

Например, ведомый шкив на мотоблок предназначен для связи с мотором и приведения в рабочее состояние вспомогательного оборудования. Ведомый инсталлируется непосредственно на коленвал.

Шкив на двигатель мотоблока – правильный уход за элементом

Чтобы ведущий шкив прослужил как можно дольше, следует придерживаться определенных правил ухода за элементом. От вас понадобится:

- регулярно проверять кожухи, защищающие деталь от попадания внутрь колеса пыли, грязи и мусора;

- постоянно соблюдать технику безопасности при работе с мотоблоком;

- тщательно проверять надежность крепления шкива на оси мотора. Если крепежи ослабнут, то элемент начнет болтаться, что приведет к быстрому износу резьбы вала;

- регулярно осматривать поверхность детали на наличие царапин или трещин – если повреждения достаточно серьезные, то деталь лучше заменить, не дожидаясь ее окончательной поломки.

Крайне важно хранить мотоблок в сухом месте. В противном случае влага, которая попадает на поверхность шкива, очень быстро приведет к коррозии элемента, и его преждевременной поломке.

Трактор из мотоблока своими руками: пошаговая инструкция

Шкив на двигатель мотоблока: учимся изготавливать своими руками

Для того, что выполнить эту непростую на первый взгляд сложную задачу в домашних условиях и обойтись без покупки этой детали, есть ряд способов. Мы остановимся на нескольких – самых простых и универсальных, которые помогут заменить изношенный шлицевой шкив как на мотоблоках серии «Нева», так и других – типа «Салют» и «Кентавр».

1-й метод

Хитрость первого метода заключается в непосредственном вытачивании детали по выполненной ранее заготовке на токарном станке. Отсутствие дома токарного оборудования – не помеха удачному выполнению проекта, поскольку в любой момент токарное изделия можно заказать у специалистов. Если шкив крупного диаметра, могут быть трудности с поиском заготовки.

2-й способ

Требует большей сноровки и усидчивости.

Материально-технической базой самоделки послужат:

- листовая фанера;

- электроинструменты – дрель, лобзик, фрезер.

Рассмотрим последовательность работ:

- определяемся с диаметром – информацию о величине шкива можно узнать из инструкции по эксплуатации к мотоблоку или непосредственно измерив снятый с него шкив;

- отмеряем раствором циркуля необходимую длину, равную радиусу шкива;

- ставим его на заготовку и очерчиваем круг;

- берем электролобзик и вырезаем окружность;

- для устранения шероховатостей круг шлифуем наждачной бумагой;

- намечаем отверстие для внутреннего диаметра шкива и сверлим его дрелью. Для расширения используем боли, надетый на сверло;

- фрезеруем место, куда будет надеваться ремень. С этой целью окружность саморезами прификсируют к верстаку, выбирают фрезу для ручного фрезера и делают канавку для ременной передачи;

- перед монтажом шкива делаем промеры его посадочного места непосредственно в моторном отсеке. Только после этого можно приступать к сверлению окружности;

- закрепляем шкив на редуктор мотоблока посредством фланца.

Как правильно содержать шкивы, чтобы они долго оставались в надлежащем виде?

Чтобы шкив для мотоблока диаметра 20 мм или любого другого диаметра прослужил долго, нужно соблюдать несколько важных простых правил:

- Нужно не забывать проверять защитные кожухи. Они предохраняют изделие от попадания в него предметов (мелких и крупных), а также пыли и грязи.

- Нужно не забывать перепроверять на крепость крепления посадочных мест на двигательной оси. Это позволит избежать выхода из строя элемента и предотвратит разбалтывание шкива.

- Обязательно нужно помнить технику безопасности.

- Обязательно нужно внешне осматривать шкив для мотоблока диаметра 25 мм (трехручейный) или любую другую деталь, чтобы своевременно выявлять возможные трещинки и сколы.

Заключение

Теперь вы знаете всю подробную информацию про шкивы для мотоблочной техники и можете лучше сориентировать при их покупке в магазине.