Как сделать наждачный станок своими руками?

Как сделать шлифовальный станок своими руками: схемы, видео инструкции

Ленточно-шлифовальный станок широко используется не только на производстве, но и в быту для выполнения целого ряда операций по чистовой обработке различных поверхностей. В большинстве случаев при помощи такого оборудования осуществляется финишная отделка деталей из той или иной породы дерева. Однако, станок также подходит и для шлифовки изделий из черных и цветных металлов и пластика – достаточно заправить специальную абразивную ленту.

Среди основных задач, которые можно выполнить, используя ленточное шлифовальное оборудование, следует выделить следующие:

- снижение степени шероховатости обрабатываемых поверхностей древесины или иного материала;

- чистовая отделка с целью выравнивания детали;

- подготовка гладкого основания под покраску или нанесение какого-либо покрытия.

Кроме того, такие станки часто используются в целях чистовой шлифовки посредством абразивной ленты труднодоступных внутренних и закругленных частей заготовки, а также для удаления различных дефектов на изделиях из металла или дерева: заусенцев, наплывов лака или грунтовки. Нередко применяют данные агрегаты и для заточки ножей, колунов, стамесок, режущих частей разных электроинструментов.

Очень удобно, что на таком оборудовании с помощью абразивной ленты можно производить обработку деталей практически любой формы: плоской, многоугольной или криволинейной. Также на данных станках выполняется шлифовка трубных и круглых заготовок различного диаметра.

В связи с широкой областью применения таких агрегатов у многих домашних мастеров нередко возникает желание сделать ленточно-шлифовальный станок своими руками. Объясняется это тем, что машины промышленного назначения очень громоздки и стоимость оборудования достаточно высока.

Если же средства позволяют, а агрегат со шлифовальной лентой планируется использовать очень часто, то можно обзавестись и заводским экземпляром. Стоит учесть, что при отсутствии соответствующих навыков сделать самому станок достаточно проблематично, даже имея перед собой все необходимые чертежи и схемы.

При приобретении промышленного оборудования нужно иметь ввиду сложность транспортировки и предусмотреть, чтобы в мастерской было достаточно места для его монтажа. Кроме того, обслуживать такой агрегат гораздо сложнее, чем собранный самостоятельно, сделать который при правильном подходе вполне возможно.

Рассмотрим, что собой представляет ленточное шлифовальное оборудование, а также приведем пошаговую инструкцию по изготовлению простейшего аппарата в домашних условиях.

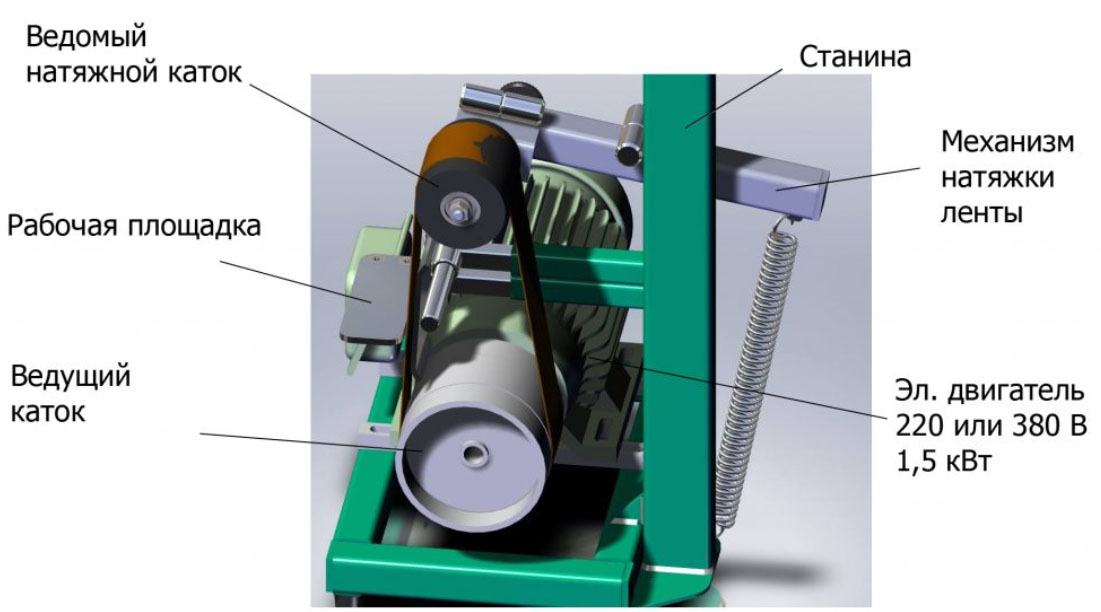

Как следует из названия, рабочей частью ленточного станка шлифовальной группы служит лента, покрытая слоем абразивного вещества. Она представляет собой замкнутое кольцо, закрепленное между парой крутящихся роликов, из которых приводным является лишь один.

Крутящий момент на ведущий барабан передается посредством ременной передачи от электрического двигателя. Для различных режимов обработки предусмотрена ручная настройка скорости ленты. Шлифование может выполняться только в одной плоскости или под любым углом к заготовке в зависимости от типа оборудования.

Разные модели станков предназначены для обработки деталей тех или иных размеров. На агрегатах с малой длиной рабочего стола и, соответственно, абразивной ленты очень неудобно производить шлифование крупногабаритных предметов. Важно учесть этот фактор до того, как соберетесь сделать станок своими руками или приобрести готовый.

Неотъемлемым элементом любого ленточно-шлифовального станка является вытяжка. С ее помощью осуществляется отвод от рабочего пространства огромного количества пыли, образующейся в процессе шлифовки детали лентой. При обработке древесины выделяется множество мельчайших опил, которые попадают как в дыхательные пути, так и в глаза, что может вызвать раздражение.

Рабочий стол у разных типов агрегатов для шлифования может быть подвижным или стационарным. Абразивная лента в таких станках располагается исключительно в горизонтальной плоскости.

В конструкцию некоторого оборудования, позволяющего обрабатывать заготовки во всех плоскостях, рабочий стол не входит. В этих случаях лента может свободно поворачиваться в любом направлении.

Инструкция по сборке станка своими руками

В силу дороговизны промышленного серийного оборудования и невозможности его окупить при непостоянном использовании в бытовых целях немало домашних умельцев стараются изготовить самодельный шлифовальный станок. Чтобы сделать данный аппарат, требуется приобрести или заказать такие компоненты, как:

- электрический двигатель;

- лист металла для создания прочного основания;

- швеллер;

- два основных ролика – приводной и натяжной – обеспечивающих движение абразивной ленты;

- подшипники.

Неоценимым подспорьем при сборке будут фотографии, чертежи и схемы, на которых ленточный шлифовальный станок показан подетально со всеми его размерами. В случае отсутствия чертежей следует до начала работы выполнить хоть какие-то наброски, чтобы не пришлось все додумывать и переделывать непосредственно в процессе изготовления.

Желательно, чтобы ленточный шлифовальный станок обладал возможностью обработки заготовки под любым необходимым углом как в вертикальной, так и в горизонтальной плоскости. Такие конструкции пользуются у домашних мастеров высокой популярностью. За основу в большинстве случаев берутся схемы оборудования, применяемого в промышленности.

Для того, чтобы своими руками собрать ленточно-шлифовальный станок, могут понадобиться следующие инструменты:

- дрель или шуруповерт;

- электролобзик;

- сварочный аппарат;

- клеевой пистолет;

- болгарка (при наличии металлических частей);

- отвертки и гаечные ключи.

Материалы изготовления деталей оборудования могут быть любые. Простейший ленточный шлифовальный станок иногда делается полностью из дерева. Чаще же применяют элементы из металла, служащие для снижения вибрации, упрочнения конструкции и выполнения ряда других функций.

Первым делом следует позаботиться о надежном основании будущего агрегата. Станину можно изготовить своими руками как из металлического листа, соответствующего размерам станка, так и из древесины. Из этих же материалов делается и платформа под крепление двигателя, которая затем надежно фиксируется на станине.

Стоит учесть, что своими силами такие детали, как барабаны для вращения ленты, невозможно сделать без использования токарного станка. По этой причине следует заранее определиться, где их можно будет заказать или приобрести готовые. Диаметр обоих роликов подбирается в зависимости от частоты привода и необходимой скорости вращения ленты.

При изготовлении роликов нужно соблюдать одно важное правило: их середина должна иметь немного больший диаметр, чем края. Только в этом случае за счет создания высокого натяжения можно предотвратить соскальзывание ленты с центра валов.

Приводной барабан при наличии электродвигателя с характеристиками, необходимыми для обеспечения достаточной скорости движения ленты, соединяется непосредственно с его валом. В противном случае следует устанавливать редуктор.

Ведомый ролик часто монтируется на подшипники, которые должны обеспечивать его свободное вращение. Оба вала надежно фиксируются на станине с помощью заранее подготовленных опор, как правило, сваренных из швеллеров.

Для изготовления абразивной ленты применяется простое наждачное полотно, из которого нарезаются полоски требуемой длины и ширины. Затем они склеиваются встык изнутри с подложкой из прочного материала. Надежность такого соединения зависит от качества используемого клея.

Рекомендации и возможные ошибки

Решившись сделать ленточный шлифовальный станок, следует учесть ряд нюансов как при выборе материалов, так и в процессе изготовления и сборки. Представленные ниже советы помогут избежать проблем в работе оборудования во время эксплуатации.

При сборке стационарного агрегата следует позаботиться об изготовлении качественного основания. Желательно для этих целей подобрать увесистую металлическую пластину толщиной порядка 10 мм, чтобы она была устойчива и не смещалась в процессе работы. Соблюдение такого простого правила не только повысит безопасность при производстве работ, но и точность обработки заготовки лентой.

В качестве привода даже миниатюрного устройства желательно использовать электродвигатели мощностью 1,2–3 кВт. Для применения в быту идеальным вариантом послужат модели, работающие от сети напряжением 220 В. Чтобы достичь повышенной точности обработки следует выбирать двигатель с большой частотой вращения – свыше 1000 оборотов в минуту. В противном случае придется докупать редуктор.

Самый экономный вариант, как можно сделать привод – применить для этих целей электродвигатель от старой, отслужившей свой срок техники. Некоторые умельцы используют и вполне рабочие инструменты, надежно фиксируя в конструкции станка дрель или болгарку. При правильном подходе они также способны обеспечить высокую частоту вращения ленты и отличное качество обработки поверхности.

Многие домашние умельцы нередко сталкиваются с трудностями при изготовлении пазов деталей, обеспечивающих вращение рабочей части при обработке заготовки в различных плоскостях. Своими руками выполнить их достаточно сложно, поэтому лучше доверить такую работу знакомому фрезеровщику.

Особое внимание важно обратить на то, каким образом лучше сделать ролики. Помимо придания им необходимой бочкообразности для исключения возможности соскальзывания ленты вбок, следует их тщательно отцентрировать.

В случае, если самодельный станок имеет незначительные размеры и предназначается для выполнения шлифовки мелких изделий, допускается делать вращающие ленту барабаны из дерева или ДСП. Во втором случае из плиты нарезаются заготовки в форме квадратов, в центре которых высверливается отверстие. Затем они одеваются на общую ось до достижения нужной толщины, соответствующей длине будущего ролика. На завершающем этапе этот пакет протачивается до тех пор, пока не получится ролик нужного диаметра.

Ширину барабанов подбирают, исходя их размеров шлифовальной ленты. Запас должен быть порядка 20 %.

Ролик, непосредственно закрепляемый на валу двигателя, желательно выполнять стальным, поскольку на него будут приходиться наибольшие нагрузки.

Если один или оба барабана выполнены из металла и гладко отполированы, то их желательно обклеить слоем резины, например, от старой автомобильной камеры. Это позволит улучшить сцепление между шлифовальной лентой и барабанами.

Монтируя оба барабана на станине очень важно выставить их без перекосов, четко в одну линию. Любое отклонение не допускается, в противном случае абразивную ленту будет периодически уводить в сторону.

Для увеличения срока службы вращающихся деталей не следует экономить на качестве подшипников. Ввиду больших нагрузок необходимо подбирать их исключительно их шестого класса, притом только закрытого типа. В процессе работы любой станок образует огромное количество мельчайшей пыли. Попадая внутрь открытых подшипников, она существенно увеличивает трение, что приводит к их преждевременному выходу из строя.

Как собрать наждак своими руками

Каждый хозяин, так или иначе, сталкивается с ситуацией, когда ей необходимо заточить ножи, ножницы и другие острые предметы, которые с течением времени затупляются. Можно каждый раз обращаться к мастеру и платить за его услуги немалые деньги или приобрести готовый наждак, а можно проявить смекалку и порадовать свой кошелёк, сделав наждак своими руками.

Основные материалы и инструменты

Принцип работы самодельного устройства

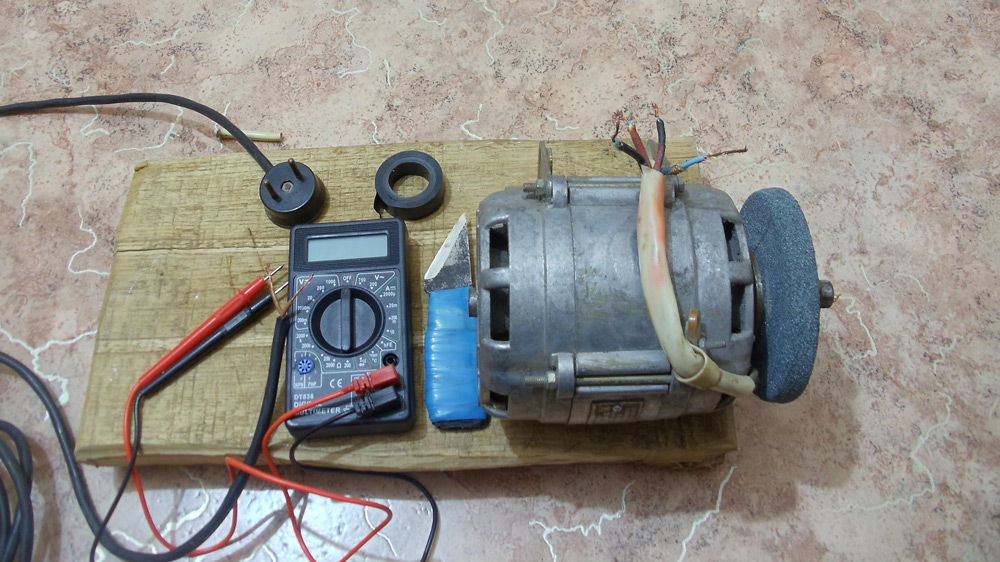

Для того чтобы сконструировать самодельный наждак, необходим электрический двигатель, оставшийся после эксплуатации старой бытовой техники.

Именно электродвигатель запускает изделие в работу, вследствие чего предварительно заточенные на токарном оборудовании насадки, установленные на вал движка, достаточно зажимают наждачный круг.

Как выбрать электродвигатель

Чаще всего мастера выбирают в качестве двигателя электрический прибор, оставшийся от стиральной машины старого производства, например «Волга», «Сибирь» или «Вятка». Как известно, оборудование, сделанное во времена совдепа, отличалось высоким качеством, поэтому двигатели тоже были достаточные мощные, с высокими показателями реверса. От подобной стиральной машины вам пригодится и выключатель с ручным механизмом пускателя.

Основной сложностью, с которой предстоит столкнуться, является точное размещение точильного камня непосредственно на валу движка. На валу не всегда имеется резьба, величина отверстия в камне также может не соответствовать с размером вала. Справиться с этой задачей позволит специально выточенная деталь, которая сгладит размерное несоответствие.

Предельный лимит оборотов, использующийся в наждаке, насчитывает 3000 оборотов в минуту. Этот нюанс нельзя не учесть, ведь большая частота вращений может стать причиной разрыва точильного камня. Предпочтительно применять дома изделие с двигателем от 1000 до 1500 оборотов.

Однако при желании можно изготовить и более прочный наждак своими руками, для этого достаточно зафиксировать качественный фланец. Мощное устройство может понадобиться скорее не для заточки, а полировки разных поверхностей.

Так, мощность износостойкого станка должна составлять 400 Вт, в домашних условиях хватит приспособления с мощностью 100–200 Вт.

Процесс изготовления

Выточка фланца

Как известно, фланец соединяет движок и камень. Если у вас отсутствует опыт работы на токарном станке, обратитесь за помощью к специалисту, предоставив подробный чертёж будущего устройства, с замерами диаметра камня на внутренней поверхности и величины вала.

Сделанный фланец необходимо правильно насадить на вал, зафиксировать результат крепёжными элементами, к примеру, болтом и гайкой, предпочтительно воспользоваться дополнительной шайбой с резьбой, расположенной по левой стороне.

В зависимости от вектора вращения вала, на крепежах образуется резьба. Вращение по часовой стрелке требует левостороннего нарезания резьбы, против часовой стрелки – правостороннего. Таков принцип закручивания гайки, если им пренебречь – деталь будет раскручиваться, а камень, скорее всего, слетит с установленного места, что травмоопасно для человека, который работает с наждаком.

Однако не у всех есть возможность сделать наждак своими руками с точечными втулками определённого размера, как того требует технология. Справиться с этой ситуацией в домашних условиях помогут куски труб, щели и пустоты, образовавшиеся между втулками и валом, можно скрыть путём подмотки текстильной изолентой. Ещё один вариант — последовательное размещение меньшей втулки в большей.

Наматывая изоленту, следуйте равномерности. Втулка производится из трубы, диаметр которой составляет 32 мм, совпадающей с внутренним диаметром наждачной окружности. После чего круг нужно расположить поверх втулки.

Учёт направления работы наждака

Перед тем как сделать наждак своими руками, определитесь с вектором его работы. Для удобства вы можете самостоятельно поменять направление оборотов, которые делает ротор. Если движок взят из стиральной машины, его можно считать асинхронным, а, значит, препятствий для изменения направления вращений нет.

Найдите обмотки, предназначенные для пуска и работы, воспользуйтесь тестером. Как отличить пусковую и рабочую обмотки? Показатель сопротивления первой достигает 30 Ом, рабочей — 12 Ом. Рабочий элемент подключается к электросети 220 Вт, пусковой работает при присоединении одного конца к одному из выводов, находящихся на катушке, вторым концом достаточно прикоснуться на короткое время к следующему выводу и сразу же отложить в сторону.

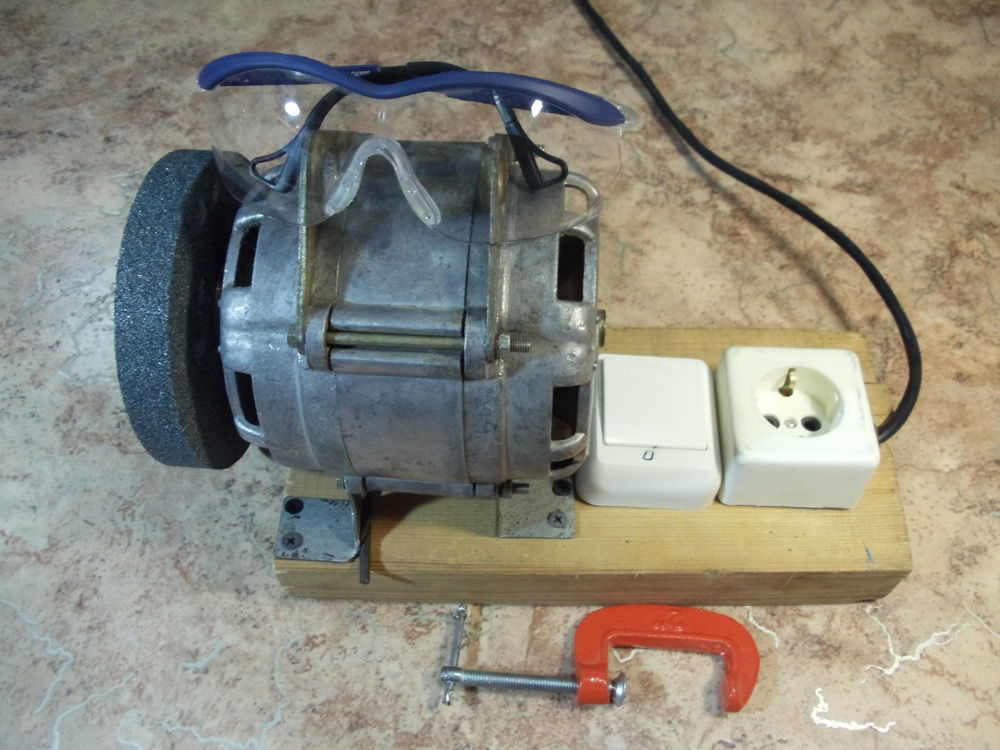

Самостоятельный монтаж наждака

После того как самодельный наждак сконструирован, приступайте к его фиксации на верстаке. Снимите с техники кронштейн и зафиксируйте изделие к верстаку с помощью болтов. Разместите двигатель по горизонтали. Чтобы уменьшить степень вибрации, возникающую в процессе установки, наденьте на уголок окантовку, выполненную из резинового кусочка эластичного шланга.

Техника безопасности предусматривает создание специального кожуха, который защитит от откалывающихся обломков круга с абразивом. Воспользуйтесь толстым металлическим кольцом (полосой), величиной 2–2,5 мм.

Располагайте наждак так, что вам было удобно с ним работать

Располагайте наждак так, что вам было удобно с ним работать

Под рабочей деталью следует зафиксировать небольшой кусок оцинкованного листа, который послужит для верстака хорошей защитой от летящих огнеопасных искр. Не забудьте надеть специальные очки.

Наждачный станок будет более полноценным и профессиональным, если вы используете оргстекло, толщина которого составляет 5 мм, оно фиксируется к кожуху движка. По желанию можно сконструировать самодельный наждак со стеклом, откидывающимся под углом 180 градусов. Удобства добавит подручник, на который можно опереться.

Заключение

Вы уже убедились в том, что собрать наждак своими руками можно и в домашних условиях. Немного усердия, терпения, и полезное устройство будет сконструировано.

Следуйте пошаговой технологии, описанной выше, не пренебрегайте основным правилами техники безопасности, отнеситесь к процессу ответственно, всё в ваших руках.

Как сделать шлифовальный станок своими руками: инструкция с пошаговым фото

Стоимость шлифовального станка заводского изготовления довольно высокая. Если электроинструмент не по карману, можно попробовать изготовить его самостоятельно. На таком станке можно будет не только шлифовать деревянные заготовки, но и затачивать инструмент. Собрать шлифовальный станок своими руками можно трех видов: ленточный, дисковый и барабанный.

Вариант изготовления ленточного станка

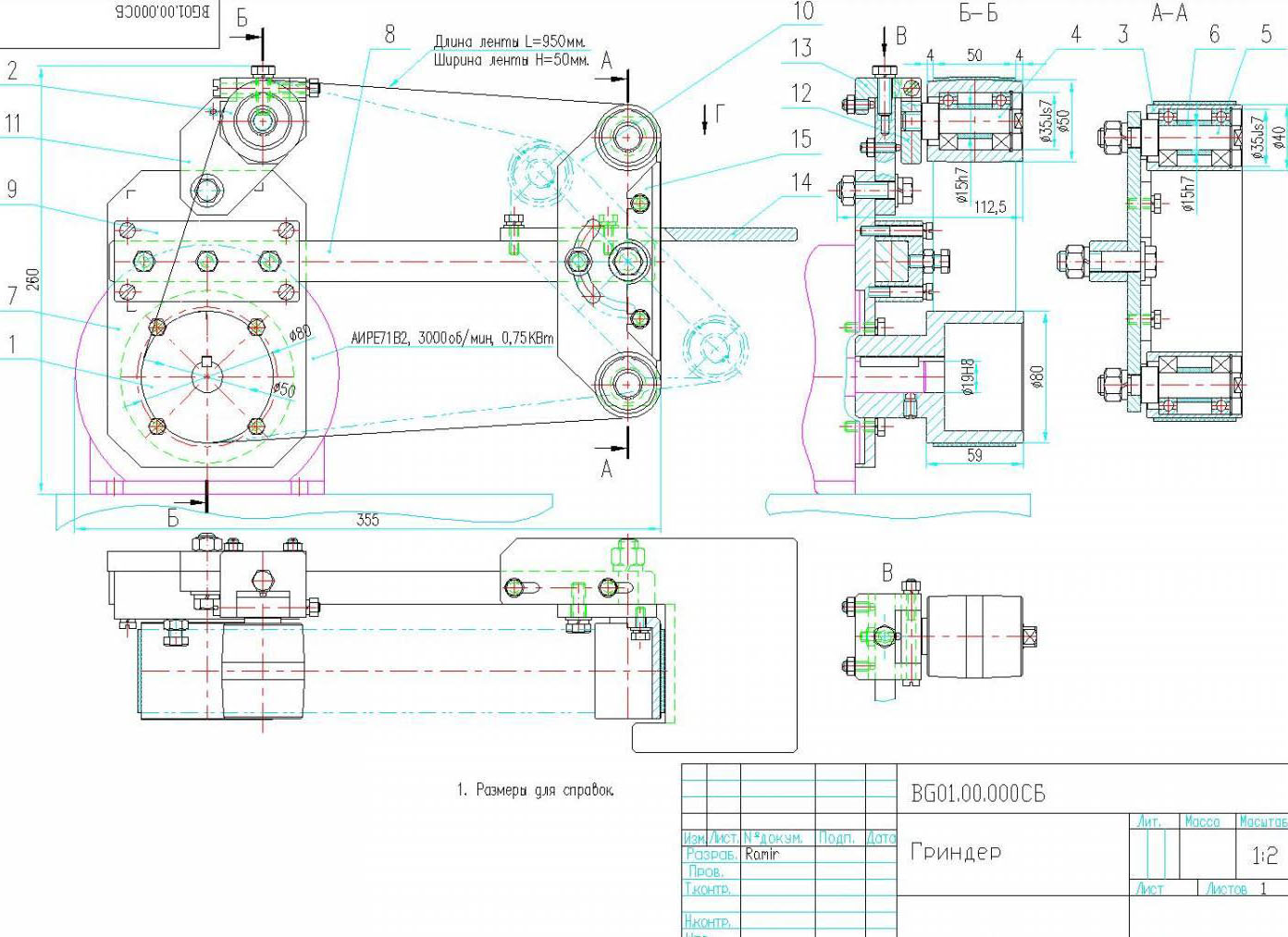

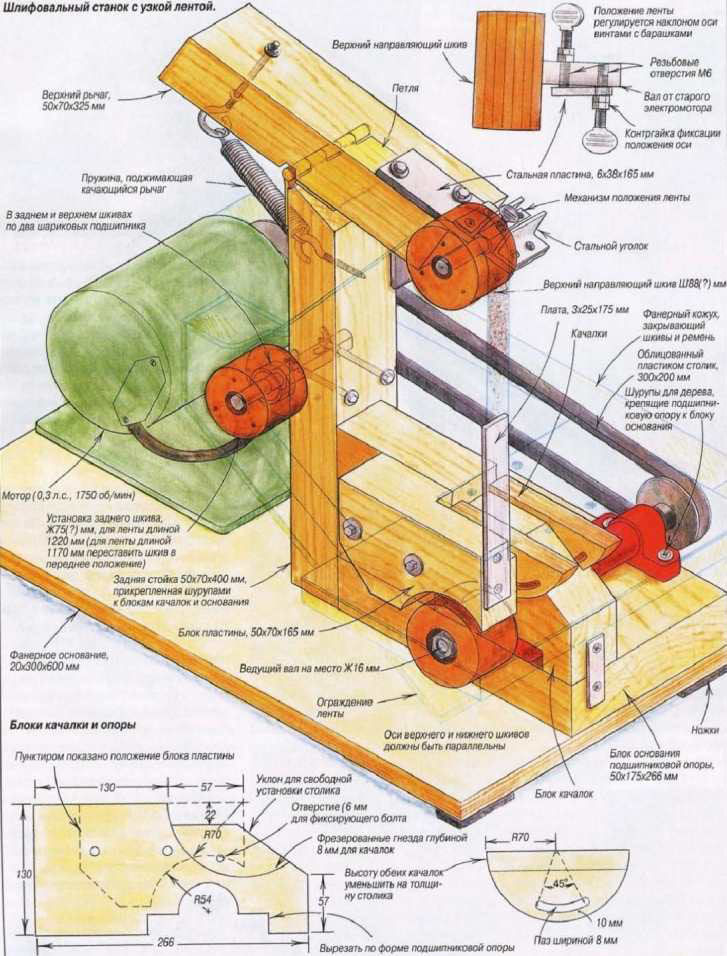

Для сборки шлифовального станка ленточного типа понадобится электромотор, прочная станина и катки, на которых будет вращаться лента. Обязательно под рукой иметь чертеж или подробную схему с указанием всех узлов и размеров. Пример схемы станка с деревянной станиной предлагаем посмотреть на фото.

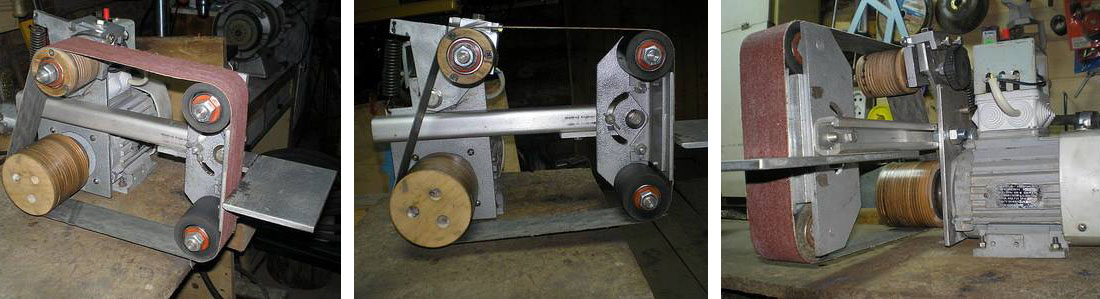

На следующем фото представлена готовая конструкция станка. В этом варианте расположение трех рабочих валов выполнено так, что движущаяся лента образует вертикальную шлифовальную плоскость. В качестве привода использована ременная передача.

В конструкции станка можно использовать четыре катка. Один из них является ведущим и насажен непосредственно на вал электродвигателя. На фото показан пример такой конструкции. Установка четырех катков позволяет получить две шлифовальные плоскости: горизонтальную и вертикальную.

Деревянная станина сглаживает вибрацию работающего электродвигателя, однако, древесина недолговечная. Оптимально заготовку размером 50х18 см вырезать из стали толщиной 2 см. Один край станины делают идеально ровный, чтобы к нему закрепить площадку для электромотора. Для следующей детали понадобится сталь толщиной 1 см. Площадку вырезают размером 18х16 см, после чего закрепляют к станине болтовым соединением.

Большая мощность электромотора для такого станка не нужна. Подойдет двигатель от старой стиральной машинки. Если требуется большая производительность шлифовальной машины, тогда желательно найти электромотор с частотой вращения вала 1500 об/мин мощностью от 2,5 до 3 кВт. Качественной шлифовки можно добиться при движении наждачной ленты со скоростью 20 м/с. Чтобы достичь таких параметров, используют рабочие барабаны диаметром 20 см. Если сделать тоньше катки, придется снижать частоту вращения вала мотора с помощью редуктора, что крайне неудобно.

Ведущий барабан можно насадить на вал двигателя. Если такой вариант не подходит, изготавливают отдельный узел. Ведущий вал с подшипниками закрепляют на станине. С оного конца насаживают шкив ременной передачи, а с другого конца устанавливают ведущий барабан. Тогда на вал электродвигателя тоже насаживают шкив и надевают клиновидный ремень. Ведомые катки вращаются произвольно на подшипниках.

Шкивы ременной передачи придется вытачивать на токарном станке, а катки можно сделать из квадратных кусков ДСП размером 20х20 см. Плиты складывают друг на друга, пока не получится суммарная толщина 24 см. По центру квадратных плит сверлят отверстие, вставляют шпильку с резьбой и плотно стягивают пластины с обеих сторон гайками. Квадратную заготовку протачивают так, чтобы получился барабан диаметром 20 см.

Во время проточки катка предусматривают в его центральной части утолщение. По отношению к краям барабана перепад должен составить 3 мм. За счет утолщения лента не будет съезжать с катков. Поверхность деревянного барабана обтягивают резиной. Подойдет старая велосипедная камера. Резина предотвратит проскальзывание ленты на катках.

Для изготовления шлифовальной ленты подойдет наждачная бумага на тканевой основе. Можно вырезать цельную полосу необходимой длины, края которой склеивают встык. Если длинной полосы наждачной бумаги нет, отрезают полосу прочной ткани и сшивают ее в кольцо. Наждачную бумагу нарезают прямоугольниками, после чего наклеивают на полоску ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслоилась.

Изготовление дискового шлифовального станка

Дисковый станок считается самым простым в изготовлении. Принцип его работы напоминает обыкновенный электрический наждак. Сборка шлифовального станка представлена инструкцией с пошаговым фото:

- Силовой установкой станка выступает трехфазный электродвигатель. Такой выбор не случаен, так как перемена фазы при подключении позволяет организовать реверс. К сети 220 В мотор можно подключить через конденсаторы.

- Рабочий диск выпиливают из фанеры толщиной 1,5 см. Две одинаковые заготовки склеивают между собой. В итоге получается диск толщиной 3 см. Строго по центру сверлят отверстие, диаметр которого равен толщине вала электромотора.

- Для сборки станины лучше использовать обрезную доску, а направляющие и рабочий стол выпиливают из фанеры толщиной 1,5 см. Дерево для изготовления станка лучше подойдет, чем металл. Древесина гасит вибрации мотора.

- Рабочим диском можно шлифовать и даже затачивать. Важно правильно подобрать абразивные материалы. Они должны быть на липучке и соответствовать своему назначению. Если нужно шлифовать изделие из камня или гранита, на рабочий диск наклеивают алмазный круг «Черепашка».

- Чтобы отшлифовать деревянную заготовку, на рабочий диск приклеивают круг из наждачной бумаги.

- Аналогичные круги на липучке есть по металлу. На таком диске можно затачивать ножи, топоры и другой инструмент.

При конструировании дискового шлифовального станка важно позаботиться о безопасности. Сверху вращающийся рабочий диск закрывают защитной аркой. На рабочем столе предусматривают регулирующуюся пятку, служащую упором для обрабатываемой детали.

Столешницу станка не стоит вскрывать лаком или красить. Со временем неравномерно стершееся покрытие создаст трудности перемещения обрабатываемой заготовки.

Изготовление барабанного станка для шлифовки доски

Для изготовления барабанного станка собирают станину. Потребуется брус из твердых пород дерева. Снизу к станине крепят электродвигатель со шкивом. Барабан с подшипниками подойдет от отслужившего транспортера. Наждачную бумагу нарезают лентой и наматывают плотно встык на рабочий каток. По краям барабана бумагу фиксируют хомутами.

Крепят рабочий каток сверху к станине. Под ним будет располагаться столешница станка. На вал барабана насаживают шкив и создают ременную передачу с мотором. Столешницу делают регулируемую на винтах, чтобы можно было шлифовать доски разной толщины. Во избежание вибраций станка ножки станины желательно зафиксировать к полу.

Если постараться и приложить усилие, то любой рассмотренный агрегат будет работать не хуже шлифовального станка заводского изготовления.

Как сделать шлифовальный станок по дереву своими руками

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла. У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Изготовление шлифстанка своими руками

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага. Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Плоскошлифовальный станок

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее. У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси. И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.

По словесному описанию трудно представить себе, как это выглядит. И тем более трудно понять, как оно работает. Но сегодня у нас есть интернет. Там можно найти ролики, где бывалые мастера делятся своим опытом, подробно объясняют и показывают, как изготовить подобное оборудование. Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

Ленточный шлифовальный станок

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Как собирается ленточная шлифмашина своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых — ведущий (он крепится на шпиндель двигателя), а второй — ведомый (он обеспечивает натяжение шлифовальной ленты). Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

Также между барабанами с тыльной стороны ленты устанавливается экран-опора, который обеспечивает плотный прижим всей плоскости заготовки к поверхности ленты. Чтобы снизить силу трения, экран тщательно шлифуется. Изготовить его можно как из лёгкого металла, так и из твердых пород дерева.

Ведущий валик необходимо обрезинить или изготовить из жёсткой резины. Это обеспечит невозможность проскальзывания ленты по поверхности валика. Всю конструкцию при необходимости можно располагать по-разному: вертикально, горизонтально или под углом. К общей станине, как и на всех подобных станках, крепится подручник жёсткий, под углом 90 градусов, либо регулируемый. Расстояние между лентой и краем подручного стола не должно быть больше 3 мм. Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Самодельный гриндер

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

На универсальном станке на шпиндель крепится ещё и диск. Можно установить и дополнительный передающий ролик, опорные крепления которого будут подпружинены. Делается это для быстрой смены абразивной ленты.

От остальных шлифовальных машин гриндер отличается скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать поверхности даже высоколегированной стали.

Ленточный шлифовальный станок своими руками без токарных работ

Самодельный ленточный шлифстанок сделанный без сварочных и токарных работ, подробное описание изготовления самоделки с фото.

Ленточный шлифовальный станок, вещь довольно нужная в домашней мастерской. Для его изготовления требуются токарные и сварочные работы, но не у каждого найдётся в гараже сварочник и токарный станок. Как вариант можно обойтись более простой конструкцией где токарные работы не потребуются.

Понадобятся материалы:

- электродвигатель от стиральной машины;

- регулятор оборотов электродвигателя;

- подшипники;

- кусок листа ДСП;

- переключатель;

- резьбовая шпилька длиной 150 мм;

- монтажный стальной уголок;

- пара кусков полипропиленовых труб диаметром 20 и 32 мм;

- винты, гайки, шайбы.

Далее на фото показан процесс изготовления частей шлифовального станка.

В этой самоделке использован двигатель от стиральной машины на 14 тыс. об/мин. Подключаем его к сети через регулятор оборотов.

Здесь показана схема подключение регулятора к электродвигателю.

Корпус станка, изготавливаем из кусков ДСП, и скрепляем мебельными винтами. Его габариты определяются конкретным двигателем.

Упор для наждачной ленты выполняем из монтажного уголка, края которого закругляем для исключения зацепа замка ленты.

Ведущий ролик делаем из двух пропиленовых труб диаметром 20 и 32 мм.

Большую трубу выбираем с внутренним диаметром также равным 20 мм.

Дополнительно во внутреннее отверстие двойной трубы вставляем трубочку, выгнутую из жести.

Всю эту конструкцию набиваем на шлицевой вал двигателя. Соединение получилось надежным при минимальном биении.

Для ведомого ролика подбираем два подшипника и в зависимости от наружного диаметра – полипропиленовую трубу с точно таким же внутренним размером.

Если он окажется меньше, то его можно рассверлить дрелью с перьевым сверлом нужного диаметра.

Подшипники распираем стальной трубкой для снятия боковой нагрузки. На внутренний конец ролика насаживаем кольцо, вырезанное из муфты того же размера, которая будет служить упором.

Собираем на шпильке получившийся узел и прикручиваем, используя шайбы и гайки, к основе.

Самодельный шлифовальный станок практически готов, теперь одеваем наждачную ленту. При вращении она может смещаться по роликам влево или вправо. Чтобы исключить это явление, прокручиваем вокруг своей оси за обе гайки ведомый ролик, пока лента не перестанет смещаться к одному или другому краю. Таким образом, мы найдем положение, когда лента окажется на своём месте.

Всё, самодельный шлифстанок готов к работе.

Небольшой видео обзор этого самодельного станка:

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.